Способ разделения по меньшей мере двух несмешивающихся жидкостей и его применение - RU2441688C2

Код документа: RU2441688C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию новой технологии разделения, в которой используют большую площадь поверхности и свойства коалесценции волоконно-пленочной технологии (технологии волокно-пленка), чтобы добиться быстрого разделения двух несмешивающихся жидкостей. Специфическое применение настоящего изобретения связано с усовершенствованным способом разделения, в котором смесь дисульфидов и каустического раствора, созданную во время процесса удаления серы и других загрязняющих веществ из углеводородов, в том числе из сжиженного нефтяного газа ("LPG"), разделяют на водный каустической поток для рециркуляции и органический поток, содержащий дисульфиды. Настоящее изобретение позволяет существенно снизить продолжительность обработки при разделении, за счет чего снижается стоимость оборудования и улучшается общий кпд процесса.

Предпосылки к созданию изобретения

Разделение двух несмешивающихся жидкостей на два отдельных слоя жидкости для рекуперации каждого из них хорошо известно само по себе. Однако в большинстве разделительных устройств в первую очередь используют большие резервуары (отстойники), в которых используют силу тяжести и длительную обработку, чтобы добиться разделения фаз или образования отдельных слоев. Альтернативно, применяют принудительное физическое разделение двух жидкостей с использованием сложных механических устройств, таких как центрифуги, которые также имеют большое энергопотребление, или используют мембраны с избирательными характеристиками проницаемости. При насущной потребности в более экономичных процессах, которые также не требуют много места, необходимы небольшие и более экономичные средства разделения.

Принятие в США в 1990 г. закона о чистом воздухе привело к тому, что бензин не должен содержать больше чем 10 wppm (весовых частей на миллион) серы. С практической точки зрения это означает, что нефтеперерабатывающий завод нормально должен выпускать бензин, содержащий меньше чем 5 wppm серы, чтобы добавка серы из загрязненных трубопроводов не приводила к превышению требований закона о чистом воздухе.

Другим последствием принятия в 1990 г. закона о чистом воздухе было закрытие в США небольших неэффективных нефтеперерабатывающих заводов, число которых упало от 330 в 1980 г. до 175 в 2007 г. Ни один новый нефтеперерабатывающий завод не был построен в США в последние 25 лет, однако существующие все еще позволяют удовлетворять потребность в бензине в США.

На существующих нефтеперерабатывающих заводах также стали применять жесткие операции флюидного каталитического крекинга, чтобы уменьшить количество топлива для горелок и получать дополнительный высокооктановый бензин и повысить выпуск олефинов. Этими олефинами являются смеси пропана и пропилена, а также бутана, изобутана и изобутилена, которые используют в качестве сырья в последующей операции обработки, проводимой в блоке алкилирования. В некоторых блоках алкилирования получают алкилат амилен (пентен), в зависимости от их экономических моделей.

На большинстве нефтеперерабатывающих заводов используют в блоке алкилирования плавиковую или серную кислоту, чтобы алкилировать перемешанные бутилены или перемешанные пропилен и бутилены. Алкилирование представляет собой процесс, в котором изобутан вступает в реакцию с олефином для получения парафина с разветвленной цепью. Так как сера является вредной для процесса алкилирования, то каустическую систему обработки применяют на большинстве нефтеперерабатывающих заводов для извлечения легко экстрагируемых метиловых и этиловых меркаптанов и труднее экстрагируемых пропиловых меркаптанов, присутствующих в смешанном олефиновом потоке сжиженного нефтяного газа ("LPG").

Типично для каустической обработки используют контакторы жидкость-жидкость, а в некоторых случаях используют контакторы волокно-пленка, как это описано в патентах США 3758404. 3977829 и 3992156, которые включены в данное описание в качестве ссылки. Для сохранения каустика почти всегда используют каустический регенератор. В типичной блок-схеме процесса для обработки LPG применяют первую каустическую обработку с использованием по меньшей мере одного контактора жидкость-жидкость, чтобы экстрагировать загрязнения серы, а типично меркаптаны, из LPG потока, после чего получают "отработанный" (отработавший) каустический раствор, богатый меркаптаном, или так называемый богатый каустический раствор, причем LPG разделяют в контакторе, окисляют богатый каустический раствор, чтобы преобразовать меркаптаны в дисульфиды (типично известные как дисульфидное масло ("DSO")), в результате чего получают "окисленный" каустической раствор, и затем используют гравитационный сепаратор, чтобы разделить DSO от окисленного каустического раствора. В некоторых случаях используют слой гранулированного угля в сочетании с отстойником, в качестве средства коалесценции (коагулятора) для дальнейшего разделения DSO от окисленного каустического раствора. После удаления DSO регенерированный каустической раствор может быть использован повторно, перемешан со свежим каустическим раствором и использован в контакторах жидкость-жидкость для обработки питающего потока LPG.

Как уже было указано здесь выше, использование отстойников в известных ранее процессах приводит к длительной обработке, особенно в случае отделения DSO от окисленного каустического раствора. Эти большие продолжительности обработки отрицательно сказываются на экономических показателях каустического процесса обработки. Кроме того, известные отстойники обычно имеют относительно большие размеры. С другой стороны, разделительные устройства с принудительным разделением, такие как центрифуги, представляют собой сложные механические устройства, имеющие большое энергопотребление. Настоящее изобретение позволяет решить проблемы известных устройств для отделения двух несмешивающихся жидкостей, особенно в случае разделения DSO от каустических растворов. В соответствии с настоящим изобретением предлагается использовать два усовершенствования, которые могут быть использованы изолированно или в сочетании. Первым усовершенствованием является использование технологии волокно-пленка, которую типично используют только в контакторах жидкость-жидкость. Вторым усовершенствованием является использование инжекции растворителя ранее окисления отработанного каустического раствора. В предложенном способе также может быть использована операция полирования после DSO разделения, для дополнительного удаления остаточного DSO из окисленного каустического раствора. Существенно сниженные продолжительности обработки и уменьшение размеров оборудования приводят к получению очень экономичного способа удаления соединений серы из LPG и, следовательно, к снижению до минимума капитальных затрат и эксплуатационных расходов.

Сущность изобретения

Как уже было указано здесь выше, настоящее изобретение имеет отношение к созданию усовершенствованного способа разделения смеси (потока) по меньшей мере двух несмешивающихся жидкостей с использованием технологии волокно-пленка, со специфическим применением для отделения DSO и других углеводородов от каустического раствора. Настоящее изобретение позволяет сократить продолжительность обработки при разделении во много раз по сравнению с обычными отстойниками, вне зависимости от того, используют в них средства коалесценции с угольным слоем или нет. Более того, было обнаружено, что добавление небольшого количества растворителя до проведения операции окисления дополнительно улучшает характеристики разделения по сравнению с обычной технологией с использованием отстойника.

Несмотря на то, что уже хорошо известно использование технологии волокно-пленка в контакторах жидкость-жидкость, в которых осуществляют контакт двух несмешивающихся жидкостей друг с другом для повышения массопередачи некоторых соединений, неизвестно, что технология волокно-пленка позволяет производить реальное разделение двух несмешивающихся жидкостей, поступающих как смесь в одном потоке. Несмотря на то, что технологию волокно-пленка используют вот уже в течение более 35 лет, все еще существует потребность в эффективном и усовершенствованном процессе разделения. Аналогичным образом, неизвестно использование для разделения технологии волокно-пленка, так как волокна не обеспечивают избирательность, получаемую за счет ограничения физических размеров, как в мембранной технологии, и волокна не обеспечивают принудительного физического разделения за счет ввода большого количества энергии как в технологии с использованием центрифуги. Вместо этого, в соответствии с настоящим изобретением используют волокна с большой площадью поверхности, чтобы образовать тонкие пленки жидкости, в которых получают эффект коалесценции за счет резкого ограничения длины пути.

Использованный здесь термин дисульфидное масло или DSO включает в себя смесь возможных дисульфидов, содержащую диметилдисульфид, диэтилдисульфид, метилэтилдисульфид и дисульфиды более высокого порядка. Аналогичным образом, термин меркаптан включает в себя любой класс органо-серных соединений, которые аналогичны спирту и фенолу, но содержат атом серы вместо атома кислорода. Соединения, которые содержат -SH в качестве основной группы, непосредственно прикрепленной к углероду, называют тиолами.

В соответствии с первым аспектом настоящего изобретения предлагается разделение по меньшей мере двух несмешивающихся жидкостей, таких как (но без ограничения) смеси воды или водного раствора и углеводородов. Эту смесь подают как единый поток в разделительное устройство, в котором единый поток контактирует со жгутом волокон, имеющих большую площадь поверхности. Когда смесь контактирует и течет вниз по множеству индивидуальных волокон, тонкая пленка жидкости образуется вокруг каждого волокна и возникает эффект коалесценции за счет резко ограниченной длины пути в пленке жидкости. За счет этого, в сочетании с очень большой площадью поверхности волокон две жидкости быстро отделяются друг от друга и образуют два раздельных слоя в зоне сбора у основания разделительного устройства. Два раздельных слоя жидкости, а именно нижний слой, содержащий жидкость с более высокой плотностью, и верхний слой, содержащий жидкость с более низкой плотностью, могут быть выведены по отдельности из разделительного устройства. В качестве примеров смесей, которые преимущественно могут быть подвергнуты обработке при помощи нового способа разделения, можно привести (но без ограничения) смеси углеводородов, таких как пропан, бутаны, пентаны, конденсат, природный газ, регенерационный газ молекулярного сита, дизельное топливо, керосин, бензин, смазочные масла, нефть парафинового основания, пищевое масло, биотопливо, дизельное биотопливо, продукты реакции дизельного биотоплива и любые другие продукты реакции, поступающие от нефтехимической установки, такие как полиролы, POSM, винилхлорид и вода или водный раствор, в том числе кислые, нейтральные или щелочные растворы, которые могут содержать растворенные соли и другие органические или неорганические образующие. За счет использования технологии волокно-пленка неожиданно было обнаружено, что продолжительности обработки снижаются на порядок по сравнению с обычным оборудованием с использованием отстойников. Можно полагать, что это связано с увеличенной межфазной площадью поверхности по сравнению с обычными отстойниками (CGS), даже в тех случаях, когда в CGS используют угольный слой в качестве средства коалесценции.

Настоящее изобретение также может найти специфическое применение в процессах удаления загрязнений серы из LPG и других углеводородных потоков, когда богатый каустический поток, содержащий соединения меркаптана, подают в установку для окисления. Этот способ включает в себя следующие операции: окисление соединений меркаптана с образованием DSO при степени конверсии 90% или больше, в присутствии содержащего кислород газа, что приводит к образованию смеси DSO, каустического потока и газа; введение этой смеси как одного потока в разделительное устройство, где смесь контактирует со жгутом волокон; отделение DSO от каустика в разделительном устройстве, чтобы образовать два отдельных слоя жидкости в зоне сбора на дне разделительного устройства, а именно нижний слой, содержащий каустическую фазу, и верхний слой, содержащий DSO фазу; удаление DSO фазы из разделительного устройства за счет вывода части верхнего слоя и удаление каустической фазы из разделительного устройства счет вывода части нижнего слоя.

Несмотря на то, что уже известно использование отстойников для отделения воды (или водного раствора) от углеводородов, в этой известной технике разделения типично требуется использование одного или нескольких контакторов жидкость-жидкость ниже по течению от CGS, где поток растворителя используют для промывки разделенного окисленного каустического раствора, чтобы экстрагировать остаточное DSO до приемлемых уровней, чтобы каустический раствор можно было повторно направить в секцию первичного контактора жидкость-жидкость, куда подают загрязненные углеводороды, такие как LPG. В соответствии с настоящим изобретением предлагается замена CGS и контакторов жидкость-жидкость ниже по течению от CGS единственным разделительным устройством волокно-пленка. Совершенно очевидно, что это позволяет экономить капитальные затраты и эксплуатационные расходы, а также экономить ценное пространство производственных помещений, так как размеры такого разделительного устройства намного меньше размеров комбинации CGS и контакторов жидкость-жидкость. Как уже было указано здесь выше, хорошо известно использование технологии волокно-пленка в контакторах жидкость-жидкость. Однако неизвестно какое-либо использование технологии волокно-пленка для отделения двух несмешивающихся жидкостей. В соответствии с настоящим изобретением также не требуется добавка какого-либо растворителя, чтобы произвести отделение DSO от окисленного каустического раствора. Уникальным требованием настоящего изобретения является то, что только один поток, содержащий смесь несмешивающихся жидкостей, подают в разделительное устройство, содержащее жгут волокон. Никакие дополнительные технологические потоки не нужны для того, чтобы произвести разделение. В специфическом примере применения заявленного способа можно отделить DSO из окисленного каустического раствора с уровнем менее 5 ppm (частей на миллион). Настоящее изобретение также может найти применение в обратных процессах, в которых кислый водный раствор используют для экстракции щелочных компонентов из жидкости, такой как жидкость на базе углеводорода. Единственным важным фактором является подача по меньшей мере двух несмешивающихся жидкостей в одном потоке в разделитель волокно-пленка.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания предпочтительных вариантов настоящего изобретения, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

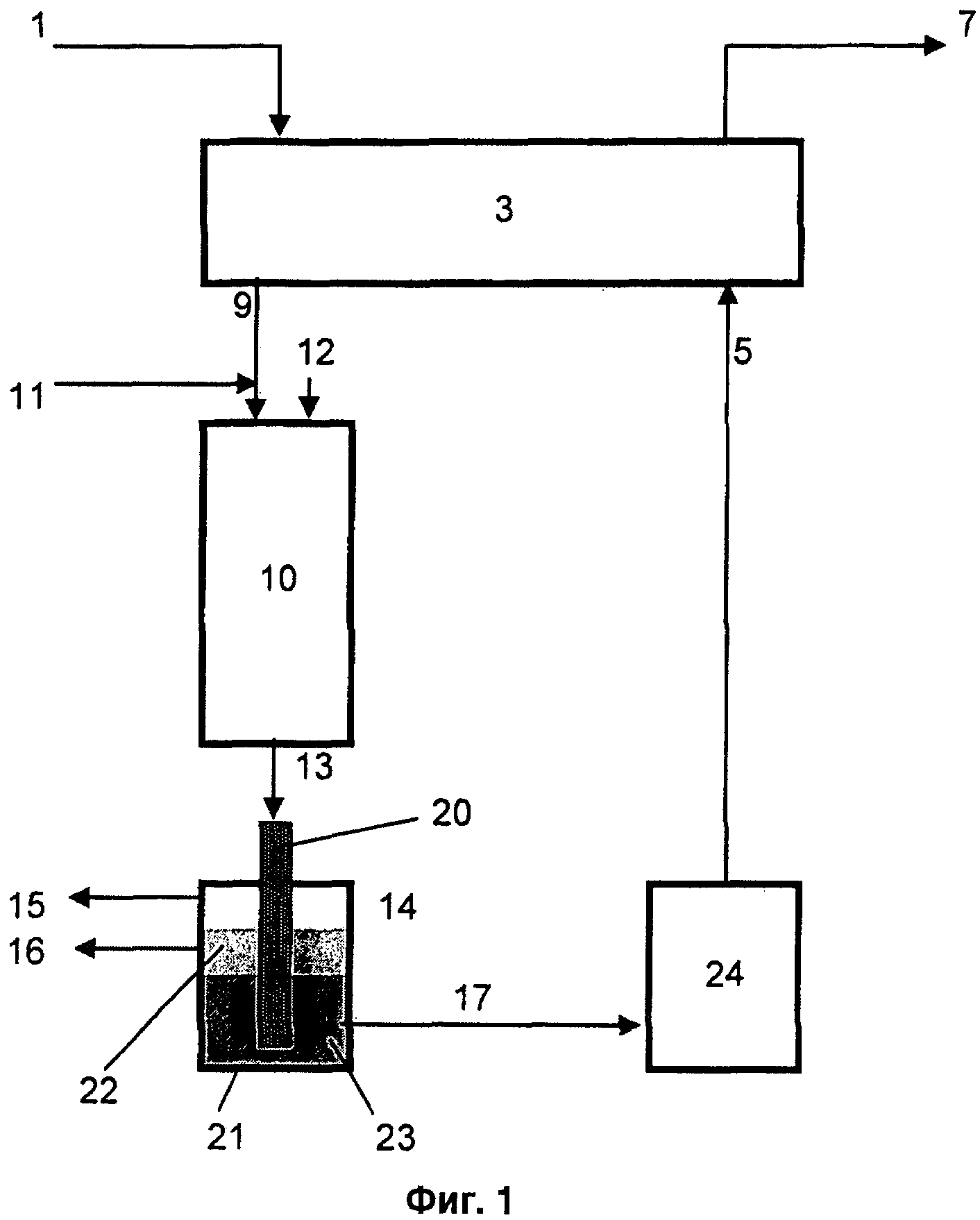

На фиг.1 схематично показан один возможный вариант осуществления способа в соответствии с настоящим изобретением с использованием технологии волокно-пленка для отделения DSO от каустической фазы, причем небольшой поток растворителя добавляют ранее операции окисления.

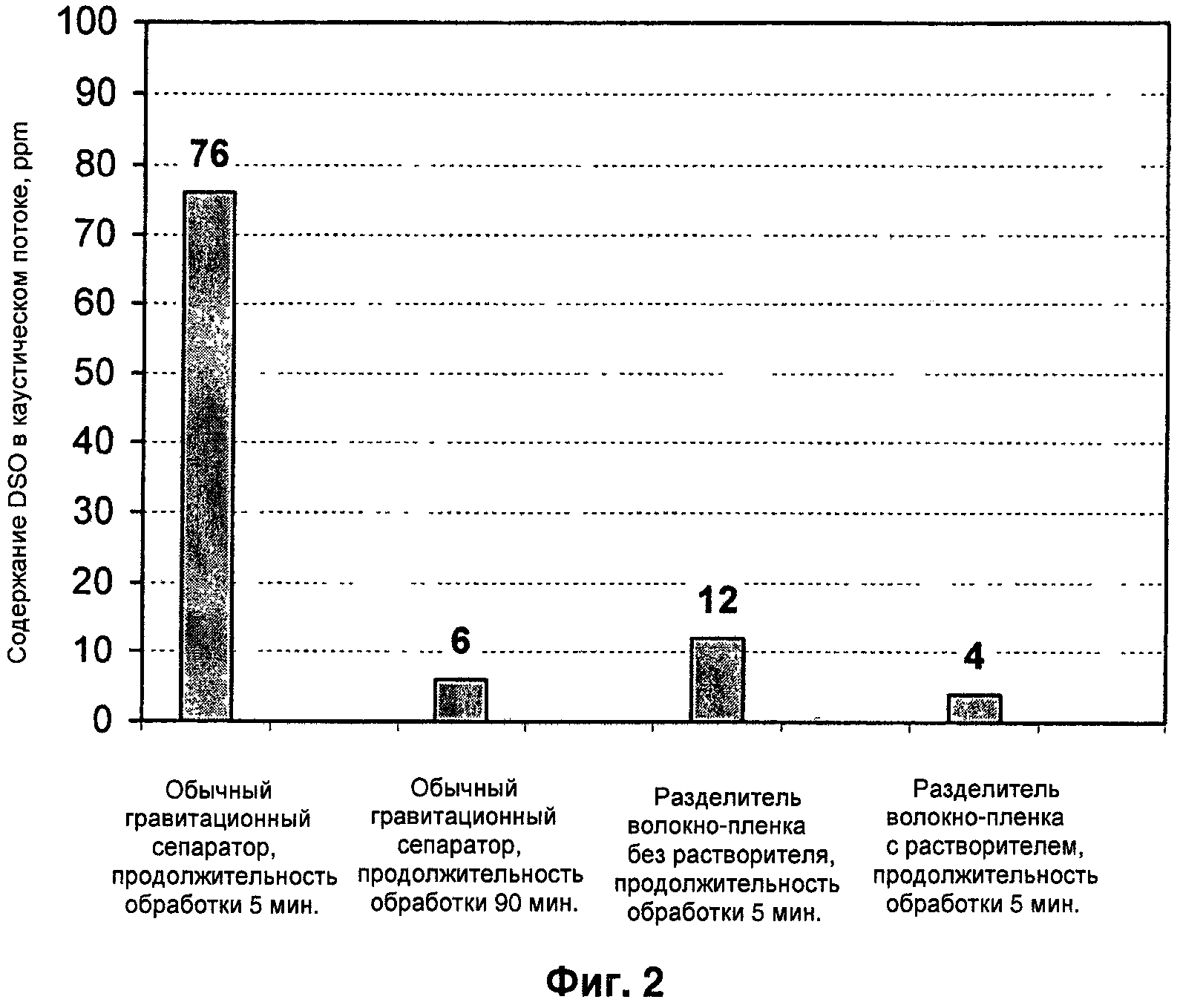

На фиг.2 показано графическое отображение эффективности настоящего изобретения по сравнению с обычным разделителем с использованием отстойника.

Подробное описание изобретения

Как уже было указано здесь выше, настоящее изобретение имеет отношение к созданию нового способа разделения по меньшей мере двух несмешивающихся жидкостей с использованием технологии волокно-пленка. Одно из специфических применений настоящего изобретения связано с каустической обработкой углеводородов, таких как LPG, для удаления загрязнений, таких как соединения серы, которые вредны для проводимых ниже по течению процессов. В частности, настоящее изобретение позволяет заменить обычные отстойники или установки с использованием технологии принудительного разделения, такие как центрифуги, причем в разделительном резервуаре используют технологию волокно-пленка с высокой площадью поверхности, чтобы отделять окисленные загрязнения серы от каустического раствора. Это новое применение технологии волокно-пленка позволяет резко снизить типично требующуюся продолжительность обработки приблизительно на порядок. Кроме того, было обнаружено, что добавка небольшого потока растворителя в установку для окисления или выше по течению от нее позволяет дополнительно повысить характеристики разделения ниже по течению с использованием технологии волокно-пленка.

На фиг.1 показан один вариант настоящего изобретения, в котором питающий поток LPG, загрязненный соединениями меркаптана, например, этилмеркаптидом, подают по линии 1 в секцию 3 каустической обработки. Специфическая конструкция секции каустической обработки не имеет существенного значения в соответствии с настоящим изобретением; однако, предпочтительная конструкция содержит каскадно расположенные контакторы, работающие в конфигурации противотока, причем в наиболее предпочтительной конфигурации контактора используют контакторы жидкость-жидкость волокно-пленка. Могут быть использованы и другие конфигурации контактора, хорошо известные специалистам в данной области. Бедный каустический раствор подают по линии 5 в секцию 3 каустической обработки, в которой он смешивается с LPG, введенным по линии 1. Каустическим раствором, использованным в соответствии с настоящим изобретением, может быть любой известный раствор, который используют для демеркаптанизации углеводородов, в том числе растворы, которые содержат NaOH, KOH, Ca(OH)2, Na2CO3, аммиак, экстракт органических кислот или их смеси. Преимущественно, каустической раствор содержит водные растворы гидроксида калия и водные растворы гидроксида натрия, имеющие концентрацию ориентировочно от 1% до 50%, преимущественно, ориентировочно от 3% до 25%, а предпочтительнее, ориентировочно от 5% до 20%, в пересчете на вес гидроксида щелочи.

Главным образом не содержащий серу LPG удаляют из секции 3 контактора по линии 7 и используют в последующих процессах, например, в блоке алкилирования. Под главным образом не содержащим серу LPG понимают LPG с уровнем <150 ppm всей серы, преимущественно, <20 ppm всей серы, а предпочтительнее, <10 ppm всей серы. Каустический раствор 3 контактора, который удаляют по линии 9, представляет собой богатый каустический раствор. Богатый каустический раствор содержит меркаптаны и другие загрязнения серы, экстрагированные из питающего потока LPG.

Богатый каустический раствор из секции каустической обработки затем подают в установку 10 для окисления. Как и конструкция контакторов жидкость-жидкость, точная конструкция установки для окисления не является критической в соответствии с настоящим изобретением, причем могут быть использованы установки для окисления любой подходящей конструкции, такие как установки для окисления с воздушными пузырькам, с не каталитическим твердым набивочным материалом и с использованием твердого катализатора. Предпочтительной установкой для окисления является установка, которая содержит твердый слой катализатора, а преимущественно катализатора, который содержит активный металл, такой как кобальт, пропитывающий твердый носитель, например активированный уголь. Наиболее предпочтительным катализатором является катализатор, который может быть закуплен на фирме Merichem Company под торговой маркой ARI™-120L. В соответствии с альтернативным вариантом настоящего изобретения небольшой объемный поток 11 растворителя вводят в установку 10 для окисления вместе с богатым каустическим потоком. Этот поток растворителя может быть перемешан с богатым каустическим потоком ранее введения в установку для окисления или инжектирован как отдельный поток в установку для окисления. Растворителем может быть любой легкий углеводород, который способствует проводимому ниже по течению отделению DSO от каустического раствора после окисления. Любой относительно легкий углеводород или смесь таких углеводородов могут быть использованы в качестве растворителя в соответствии с настоящим изобретением, однако предпочтительными растворителями являются нафта и керосин. Несмотря на то, что точный механизм того, как растворитель улучшает отделение DSO от окисленного каустического раствора неизвестен, все же можно полагать, что растворитель имеет намного более высокую растворимость DSO, чем каустический раствор, причем эта разность растворимостей создает экстрактивную движущую силу. Это действие дополнительно усиливается за счет проведения процесса в устройстве волокно-пленка, которое имеет высокую межфазную площадь поверхности. Количество растворителя, в объемных процентах от исходного богатого каустического потока, вводимого в установку для окисления, совместно с богатым каустическим потоком или отдельно, не является критическим в соответствии с настоящим изобретением, при условии, что минимальное использованное количество улучшает характеристики разделения ниже по течению. Как уже было указано здесь выше, необходим только небольшой объем растворителя, причем предпочтительный вводимый минимальный объем растворителя составляет ориентировочно от 0.1 об.% до 10.0 об.%, а преимущественно ориентировочно от 0.5 об.% до 5.0 об.%, в пересчете на исходный богатый каустический поток, поступающий по линии 9.

В дополнение к богатому каустическому потоку и потоку растворителя, поступающим в установку для окисления, воздух или другой содержащий кислород газ (газы) вводят в установку для окисления через линию 12. Количество содержащего кислород газа, вводимого в установку для окисления, достаточно для достижения 95+% окисления соединений меркаптана, первоначально присутствующих в LPG, в соединения дисульфида, а преимущественно 99+% окисления. Предпочтительный диапазон рабочих режимов установки для окисления включает в себя температуру ориентировочно от 75°F до 200°F и расход каустического потока до 10 LHSV, но преимущественно температуру ориентировочно от 100°F до 150°F и расход меньше чем 5 LHSV. Рабочее давление заявленного способа не является критическим, при условии, что оно позволяет поддерживать технологические потоки в жидком состоянии.

Вытекающий поток из установки для окисления 10 или окисленный каустический поток, который представляет собой смесь каустической фазы и DSO, удаляют по линии 13 из установки для окисления 10 и направляют в разделитель 14, в котором DSO разделяют от каустической фазы с использованием технологии волокно-пленка. Разделителем 14 может быть любое устройство, в котором используют колонну плотно упакованных (набитых) волокон и которая создает большую площадь поверхности. Как уже было указано здесь выше, такую технологию волокно-пленка уже использовали ранее в контакторах жидкость-жидкость для облегчения массопередачи химических соединений от одной жидкости к другой жидкости, однако никогда не использовали для разделения двух или больше несмешивающихся жидкостей. Конструкция таких контакторов жидкость-жидкость с использованием технологии волокно-пленка описана в различных публикациях, например, в патентах США 3758404, 3992156, 4666689, 4675100 и 4753722, которые включены в данное описание в качестве ссылки. В настоящем изобретении впервые используют технологию волокно-пленка для разделения жидкостей. Здесь эту технологию не используют для массопередачи в контакторе жидкость-жидкость. Таким образом, только один окисленный питающий поток необходимо подавать в жгут имеющих высокую площадь поверхности волокон. В специфическом применении, показанном на фиг.1, питающий поток содержит окисленную каустическую фазу, содержащую DSO и остаточные газы. Этот поток подают по единственной линии 13 в разделитель 14. Окисленная каустическая фаза с DSO и газами поступает в верхнюю часть жгута 20 волокон, который содержит главным образом удлиненные волокна, введенные в кожух и расположенные в трубопроводе. Этот трубопровод имеет входной фланец и средство распределения, предназначенное для распределения поступающей по линии 13 окисленной каустической фазы с DSO и газами между волокнами. Волокна в разделителе 14 выбраны из группы, в которую входят (но без ограничения) металлические волокна, стекловолокна, полимерные волокна, графитовые волокна и углеродные волокна, которые отвечают двум критериям: (1) волокнистый материал преимущественно должен быть смочен потоком по меньшей мере двух несмешивающихся жидкостей; и (2) волокна должны быть изготовлены из материала, который не загрязняет процесс или не разрушается за счет него, например, за счет коррозии.

Во время работы разделителя 14 образуются два слоя на дне сборника 21, а именно нижний слой 23, содержащий регенерированной каустический раствор, и верхний слой 22, содержащий разделенный DSO. На фиг.1 также показан альтернативный вариант, в котором небольшой поток растворителя добавляют выше по течению от установки 10 для окисления. Когда используют эту альтернативу, добавленный растворитель удаляют вместе с DSO в верхнем слое 22. Отходящие газы удаляют из верхней части сборника 21 через линию 15. Кожух и волокна жгута частично заходят в границы разделителя 14, а нижний по ходу конец жгута волокон расположен в сборнике 21, таким образом, что он находится внутри нижнего слоя 23. DSO плюс растворитель в верхнем слое 22 удаляют из разделителя 14 по линии 16 и направляют на хранение или на дополнительную обработку.

Продолжительность обработки в разделителе 14 выбирают таким образом, чтобы обеспечивать максимальное удаление DSO из каустической фазы, для обеспечения заданной концентрации 5 ppm или меньше. Удивительным образом было обнаружено, что использование технологии волокно-пленка с добавленным растворителем и без него снижает требуемую продолжительность обработки на порядок величины по сравнению с традиционными отстойниками. Как это описано далее более подробно в примерах, использование технологии волокно-пленка снижает продолжительность обработки ориентировочно от 90 минут в случае отстойника до менее 5 минут в случае разделителя волокно-пленка в соответствии с настоящим изобретением. Добавление растворителя, как уже было указано здесь выше, дополнительно улучшает характеристики разделения, как это показано на графике, описанном в приведенных ниже примерах.

Скорость удаления содержащегося в нижнем слое 23 каустического раствора по линии 17 регулируют так, чтобы поддержать продолжительность обработки, необходимую для достижения уровней DSO в этом слое 5 ppm или меньше, которые измеряют как содержание серы. Разделенный каустической раствор в потоке 17 может быть дополнительно очищен в блоке 24 полирования, чтобы содержание в нем DSO гарантировано было ниже 5 ppm. Уже хорошо известны различные процедуры полирования, в большинстве из которых используют технологию контактирования жидкость/жидкость. Окончательно очищенный каустической раствор затем удаляют из резервуара 24 как бедный каустической раствор и повторно направляют по линии 5 в секцию 3 каустической обработки.

Примеры

Для демонстрации удивительных и неожиданных характеристик настоящего изобретения были проведены лабораторные испытания, в которых сравнивали обычный отстойник (CGS) с разделителем волокно-пленка в соответствии с настоящим изобретением. Была использована установка для окисления диаметром 1 дюйм, загруженная твердым катализатором ARI-120L, для окисления богатого каустического раствора, содержащего около 7000 ppm серы этилмеркаптида, до степени конверсии 99+% при температуре около 125°F, 4.0 LHSV и противодавлении 25 psig. Воздух вводили с расходом около 300 мл/мин. В отдельных испытаниях керосин вводили в установку для окисления с расходом около 1.5 мл/мин.

Вытекающий из установки для окисления поток, который содержит около 7000 ppm DSO серы в виде диэтилдисульфида, сначала подавали в CGS диаметром 3 дюйма и создавали условия для осаждения под действием силы тяжести. После продолжительности обработки, составляющей 5 и 90 минут, уровень DSO в каустическом потоке падал соответственно до 76 и 6 ppm (фиг.2).

CGS затем был заменен разделителем волокно-пленка, причем волокна обеспечивают очень большую площадь поверхности. Разделитель волокно-пленка содержит 150 металлических волокон в кожухе, расположенном в трубопроводе диаметром 3/8 дюйма. Эта же схема расположения была использована при вводе растворителя в установку для окисления.

На фиг.2 показан график сравнения разделителя волокно-пленка с CGS. В случае CGS каустический поток содержит 76 ppm DSO при продолжительности обработки 5 минут. Удивительным образом, разделитель волокно-пленка в соответствии с настоящим изобретением позволяет получить содержание DSO в каустическом потоке всего только 12 ppm при той же самой продолжительности обработки 5 минут.

На фиг.2 показан также эффект добавления 5 об.% растворителя (такого как керосин) в установку для окисления. Введение растворителя в сочетании с разделением волокно-пленка снижает содержание DSO до 4 ppm при продолжительности обработки 5 минут.

Следует иметь в виду, что проведенное описание специфических вариантов настоящего изобретения полностью раскрывает природу настоящего изобретения, которое специалисты в данной области, с использованием обычных знаний, легко могут модифицировать и/или адаптировать к различным применениям таких специфических вариантов, не выходя за рамки общей концепции изобретения, так что все такие адаптации и модификации следует понимать как эквиваленты раскрытых вариантов. Также следует иметь в виду, что использованная в описании изобретения терминология или фразеология служит только для пояснения изобретения и не имеет ограничительного характера.

Реферат

Изобретение относится к способу отделения соединения меркаптана от богатого каустического потока и может использоваться для разделения дисульфидного масла, образованного при окислении отработавшего каустического раствора, который был использован для удаления серных загрязнений из легких углеводородов. Способ включает подачу богатого каустического потока, содержащего соединения меркаптана, в установку для окисления, в которой происходит окисление соединения меркаптана в дисульфидное масло (DSO) в присутствии кислорода и образование смеси, содержащей DSO и каустик. Смесь вводят одним потоком в разделительное устройство для контактирования со жгутом вертикально висящих волокон. За счет протекания смеси сверху вниз по волокнам смесь разделяется и в зоне сбора образуются два отдельных слоя жидкости. Технический результат состоит в снижении продолжительности обработки при разделении. 2 н. и 14 з.п. ф-лы, 2 ил.

Формула

a) подача богатого каустического потока, содержащего соединения меркаптана, в установку для окисления;

b) окисление соединения меркаптана в дисульфидное масло (DSO) при степени конверсии 90% или выше в присутствии кислорода и образование смеси, содержащей DSO и каустик;

c) удаление образованной в операции b) смеси из установки для окисления и введение смеси как одного потока в разделительное устройство, где смесь контактирует со жгутом вертикально висящих волокон;

d) отделение DSO от каустика в разделительном устройстве за счет протекания смеси сверху вниз по волокнам с образованием тонкой пленки вокруг каждого волокна с получением в зоне сбора двух отдельных слоев жидкости, из которых нижний слой содержит каустическую фазу, и верхний слой содержит DSO фазу.

a) подача богатого каустического потока, содержащего соединения меркаптана, и растворителя в установку для окисления;

b) окисление соединения меркаптана в дисульфидное масло (DSO) при степени конверсии 90% или выше в присутствии кислорода и образование смеси, содержащей DSO, каустик и растворитель;

c) удаление образованной в операции b) смеси из установки для окисления и введение смеси как одного потока в разделительное устройство, где смесь контактирует со жгутом волокон;

d) отделение DSO от каустика в разделительном устройстве за счет создания условий для протекания смеси через жгут волокон, чтобы образовать два отдельных слоя жидкости, а именно нижний слой, содержащий каустическую фазу, и верхний слой, содержащий DSO фазу, в зоне сбора.

Комментарии