Регулятор давления - RU2645871C2

Код документа: RU2645871C2

Чертежи

Описание

Изобретение относится к регулятору давления для текучих сред с:

а) проходным каналом, который простирается между двумя присоединениями для проводящего среды трубопровода,

б) расположенным в проходном канале седлом клапана, который может быть открыт или закрыт посредством запорного элемента, который подвижно установлен между положением закрывания и положением открывания.

Подобные регуляторы давления известны, например, из DE 4419168 A1 и используются для того, чтобы регулировать давление в проводящем среду трубопроводе, посредством которой запитывается окрасочное устройство. Подобные регуляторы давления используются, например, в краскопроводах окрасочной установки. Другими областями применения являются подача материала для нанесения защиты днища или для герметизации швов в автомобильных кузовах. Последние области применения подпадают под понятие так называемой “подачи герметизирующих составов”, так как наносимые там среды, как правило, очень вязкие.

Формирование и форма окрасочной струи в существенной степени зависит, помимо всего прочего, и от вязкости наносимой среды, и целью является обеспечение равномерного объемного расхода к окрасочному устройству посредством регулятора давления.

Зачастую для этого в проводящем среды трубопроводе имеется датчик давления и/или датчик объемного расхода. Затем, в зависимости от выходных сигналов датчика или датчиков, производится управление регуляторами давления. Когда проходной канал открыт, между запорным элементом и седлом клапана образован кольцевой зазор, проходное сечение которого зависит от положения запорного элемента относительно седла клапана. Посредством этого и посредством возможно имеющихся потоковых камер переменного объема может регулироваться протекание окрасочной среды.

По мере работы, особенно на запорном элементе и седле клапана, появляются признаки износа в форме, происходит более или менее сильный износ запорного элемента и седла клапана. Этот износ возникает, прежде всего, если транспортируемая окрасочная среда является вязкой, абразивной или агрессивной или же имеет несколько подобных свойств.

Износ может привести к тому, что взаимодействующие компоненты - запорный элемент и седло клапана - уже не подогнаны друг к другу безупречно. Из-за этого эксплуатационная надежность регулятора давления более не обеспечена. До сих пор подобный износ выявляется только посредством уже наступившего сбоя, который ведет к остановке непрерывной эксплуатации, так как соответствующий регулятор давления должен быть заменен сразу после наступления сбоя в рабочее время.

Поэтому задачей изобретения является создание регулятора давления названного в начале типа, в котором данные недостатки, по меньшей мере, в существенной степени устранены.

Данная задача в регуляторе давления названного в начале типа решена посредством:

в) устройства определения износа, с помощью которого является контролируемым износ запорного элемента и/или седла клапана в ходе работы.

В основе изобретения лежат сведения о том, что непосредственно на регуляторе давления можно регистрировать и контролировать состояние запорного элемента и/или седла клапана. С помощью этого можно заранее распознавать признаки износа, благодаря чему требуемая замена регулятора давления или отдельных его компонентов может быть выполнена в момент времени, в который сбой производства не наступает. Как правило, наступление первых признаков износа пока еще не ведет к немедленной замене регулятора давления. Поэтому требуемые работы могут быть проведены позже, когда соответствующая установка и без этого находится в остановленном состоянии, например, во время стандартного перерыва в работе или свободных от производства выходных или во время тому подобного.

С точки зрения контроля благоприятно, если устройство определения износа выполнено таким образом, что может быть зарегистрировано положение запирающего элемента относительного эталонного нулевого положения. Это, например, означает, что устройство определения износа при установке неповрежденного регулятора давления калибруется.

При этом эталонное нулевое положение, предпочтительно, определяется тогда, когда неповрежденный запорный элемент занимает свое положение закрывания и прилегает к неповрежденному седлу клапана и запирает его. Износ компонентов всегда выражается в ином положении закрывания запорного элемента относительно седла клапана.

Возможно, что устройство определения износа само регистрирует положение запорного элемента непосредственно на запорном элементе. Но в этом случае при замене также при необходимости нужно заменить и устройство определения износа. Поэтому является преимуществом, если положение запорного элемента является опосредовано определяемым посредством устройства определения износа.

В этом случае запорный элемент, предпочтительно, связан с исполнительным элементом, и устройство определения износа выполнено таким образом, что оно опосредованно определяет положение запорного элемента посредством конфигурации и/или положения данного исполнительного элемента.

Оказалось, что особо благоприятным является, если:

а) исполнительный элемент является нажимной мембраной, которая выгибается посредством давления, причем посредством нажимной мембраны является осуществляемым аксиальное перемещение запорного элемента,

б) устройство определения износа включает в себя датчик расстояния, посредством которого является определяемым расстояние между точкой измерения на нажимной мембране и эталонной точкой, благодаря чему нажимная мембрана служит в качестве измерительной мембраны.

Выгибание подобной нажимной мембраны также всегда отражает перемещение или же положение перемещенного посредством этого запорного элемента. Таким образом, отклонение от неповрежденного рабочего состояния может быть зарегистрировано посредством изменения выгибания измерительной мембраны, которое она имеет в закрытом положении запорного элемента.

Если расстояние между точкой измерения и эталонной точкой в направлении, параллельном направлению перемещения запорного элемента, прежде всего коаксиально ему, имеет возможность измерения, то измеренное изменение расстояния, предпочтительно, соответствует пути перемещения запорного элемента.

Если регулятор давления оснащен устройством определения износа, то, особо предпочтительно, если регулятор давление выполнен модульным и включает в себя базовый корпус по меньшей мере с одним модульным пространством для функциональных модулей.

В этом случае при необходимости могут быть заменены только те функциональные модули, которые показывают признаки износа. Само же устройство определения износа может оставаться на регуляторе давления.

При этом благоприятно, если регулятор давления включает в себя по меньшей мере один выполненный с возможностью замены модуль седла клапана, который имеет возможность установки в модульное пространство базового корпуса и имеет проточный канал, в котором расположено седло клапана, и который образует участок проходного пути потока, когда модуль седла клапана установлен в модульное пространство. Если седло клапана больше не находится в безупречном состоянии, то такой изношенный модуль седла клапана может быть заменен неиспорченным модулем седла клапана без необходимости отсоединения регулятора давления от проводящего среды трубопровода.

В соответствии с этим является преимущественным, если по меньшей мере один модуль седла клапана включает в себя запорный элемент.

По этой же причине регулятор давления, предпочтительно, включает в себя по меньшей мере один выполненный с возможностью замены модуль регулирующего плунжера, который имеет возможность установки в модульное пространство базового корпуса и имеет регулирующий плунжер, который участками ограничивает изменяемую потоковую камеру, которая образует участок проходного пути потока, когда модуль регулирующего плунжера установлен в модульное пространство.

Кроме того, благоприятно, если регулятор давления имеет нажимной узел, которое имеет возможность выполнения из нескольких пневматических модулей, каждый из которых включает в себя нажимную мембрану, причем посредством нажимных мембран является осуществляемым аксиальное перемещение запорного элемента.

Если пневматический узел включает в себя по меньшей мере один пневматический модуль и его нажимная мембрана является измерительной мембраной, то устройство определения износа может всегда оставаться на нажимном узле.

Предпочтительно, выполненный по модульному принципу регулятор давления включает в себя соответственно по одному комплекту модулей седла клапана, модулей регулирующего плунжера и пневматических модулей, каждый из которых конструктивно отличается от соответствующих функциональных модулей того же семейства. Таким образом, можно регулировать принцип действия регулятора давления путем замены функциональных модулей. Об этом еще раз пойдет речь ниже. Например, диаметры запорного элемента или седла клапана различных модулей седла клапана могут изменяться.

Далее пример осуществления изобретения подробнее разъясняется на основании чертежей.

На них показано:

Фиг. 1 представляет сечение отдельно показанного модуля выполненного по модульному принципу регулятора давления с устройством определения износа и с выполненными с возможностью замены модулями седла клапана и модулями регулирующего плунжера, а также нажимного узла с выполненными с возможностью соединения пневматическими модулями, причем показан соответственно один из двух различных модулей, которые могут быть скомбинированы с одним и тем же базовым корпусом регулятора давления,

Фиг. 2 - сечение собранного регулятора давления в конфигурации закрывания, нажимной узел которого включает в себя единственный пневматический модуль,

Фиг. 3 - соответствующее фиг. 2 сечение собранного регулятора давления в проточной конфигурации, нажимной узел которого включает в себя два пневматических модуля,

Фиг. 4 - сечение регулятора давления с еще раз модифицированным модулем регулирующего плунжера и модулем седла клапана, благодаря чему регулятор давления может работать как регулятор противодавления,

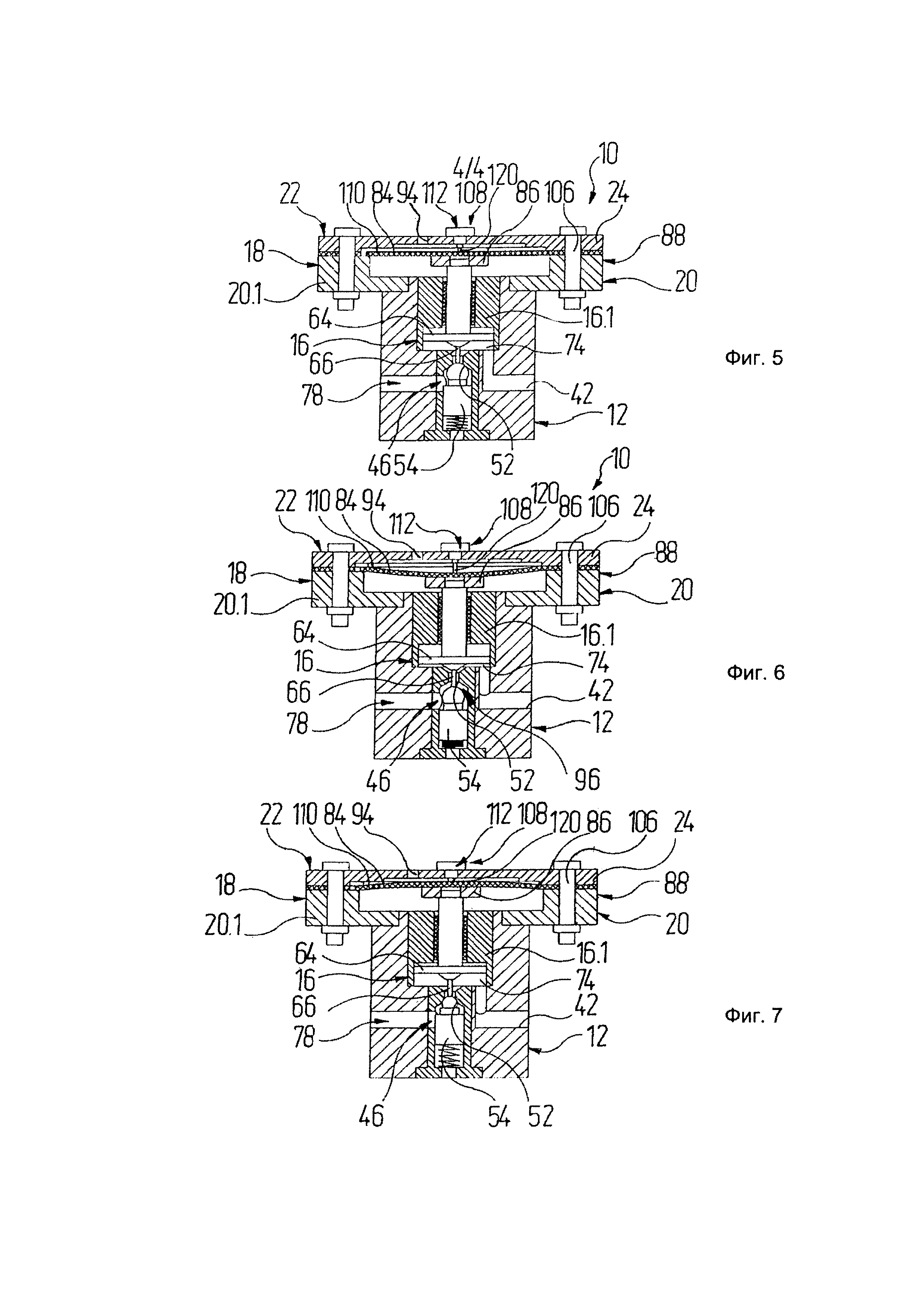

Фиг. 5 - сечение регулятора давления с устройством определения износа в его закрытом положении,

Фиг. 6 - сечение регулятора согласно фиг. 5 в проточной конфигурации,

Фиг. 7 - сечение регулятора давления согласно фиг. 5 и 6 в его закрытом положении, причем наглядно показаны износ седла клапана и запорного элемента.

На чертежах общим ссылочным обозначением 10 обозначен выполненный по модульному принципу регулятор давления, который применяется для регулировки давления в не показанном отдельно проводящем среду трубопроводе. Например, регулятор 10 давления используется в установке нанесения покрытий, чтобы регулировать давление в краскопроводе, по которому краска подается к устройству для нанесения лакокрасочного покрытия, например, к распылительному пистолету или к дисковому распылителю.

Модульный регулятор 10 давления включает в себя базовый корпус 12, который может работать и комбинироваться с выполненными с возможностью замены функциональными модулями в форме модулей 14 седла клапана, модулей 16 регулирующего плунжера, а также, в свою очередь, с имеющим возможность исполнения как пневматический каскад нажимным устройством 18 с выполненными с возможностью соединения пневматическими модулями 20. На фиг. 1 соответственно показано по два и соответственно разным образом выполненные модули 14.1, 14.2 седла клапана, модули 16.1, 16.2 регулирующего плунжера и пневматические модули 20.1, 20.2. Кроме того, в нажимной узел 18 входит и присоединительный элемент 22, который в предложенном примере осуществления выполнен как присоединительная пластина 24. Об этом еще раз пойдет речь ниже.

На фиг. 2-7 показан соответствующий собранный регулятор 10 давления с узлами 12, 14.1, 16.1, 20.1 или же 20.1 и 20.2, а также 22. Для наглядности там не все компоненты снабжены ссылочными обозначениями.

Базовый корпус 12 регулятора 10 давления выполнен как тело 26 корпуса с цилиндрической поверхностью 28 внешней оболочки и ограничивает первое модульное пространство 30 для одного из модулей 14 седла клапана и второе модульное пространство 32 для одного из модулей 16 регулирующего плунжера. Модульные пространства 30, 32 являются коаксиальными друг к другу и в аксиальном направлении расположены друг за другом и переходят друг в друга, причем первое модульное пространство 30 имеет меньшее поперечное сечение, чем второе модульное пространство 32. Посредством этого переход между обоими модульными пространствами 30, 32 выполнен как проходящая по периметру ступенчатая поверхность 34, которая направлена ко второму модульному пространству 32. Модульные пространства 30 и 32 соответственно доступны с противолежащих торцовых сторон 35 и 38 базового корпуса 12 снаружи, благодаря чему модули 14 седла клапана и модули 16 регулирующего плунжера могут быть установлены в первое модульное пространство 30, или же во второе модульное пространство 32, или же извлечены из них.

Модульные пространства 30, 32 в предложенном примере осуществления имеют круглое поперечное сечение, но также могут иметь отличающиеся от него поперечные сечения.

Кроме того, базовый корпус 12 включает в себя впускной канал 40, который простирается между поверхностью 28 внешней оболочки и первым модульным пространством 30. Согнутый под углом выпускной канала 42 простирается между ступенчатой поверхностью 34 и поверхностью 28 внешней оболочки базового корпуса 12. На поверхности 26 внешней оболочки базового корпуса 12 впускной канал 40 и выпускной канал 42 посредством соответствующих присоединений 40a и 42a могут быть соединены с проводящим среду трубопроводом, в котором должен быть размещен регулятор 12 давления.

Модули 14 седла клапана соответственно имеют полый корпус 44 клапана с внешним контуром, который комплиментарен внутреннему контуру первого модульного пространства 30 базового корпуса 12. Корпус 44 клапана ограничивает потоковый канал 46, который простирается между впускным отверстием 48 и выпускным отверстием 50. Впускное отверстие 48 выполнено, позиционировано и его размеры рассчитаны так, что оно непроницаемо для среды соединено с впускным каналом 40 базового корпуса 12, когда модуль 14 седла клапана установлен в первое модульное пространство 30 базового корпуса 12. Затем выпускное отверстие 50 открывается ко второму модульному пространству 32 базового корпуса 12.

В потоковом канале 46 расположено седло 52 клапана, которое может быть закрыто или разблокировано посредством запорного элемента 54, который подвижно установлен в корпусе 44 клапана между закрытым положением и открытым положением, благодаря чему поток среды по выбору может быть заблокирован или разблокирован. Запорный элемент 54 посредством пружины 56 предварительно напряжен в своем закрытом положении.

В двух отличающихся друг от друга модулях 14.1 и 14.2 соответствующие седла 52 клапанов и соответствующие потоковые каналы 46, по меньшей мере, в области за седлами 52 клапанов, имеют различные поперечные сечения. Запорные элементы 54 также могут иметь различные исполнения, которые подогнаны под соответствующее имеющиеся седло 52 клапана. Это видно на фиг. 1 на примере обоих модулей 14.1 и 14.2 седла клапана.

Модули 16 регулирующего плунжера соответственно имеют полый корпус 58 плунжера с внешним контуром, который комплиментарен внутреннему контуру второго модульного пространства 32 базового корпуса 12. Корпус 58 плунжера ограничивает открытый к потоковой стороне 60 корпуса 58 плунжера плунжерное пространство 62.

В плунжерном пространстве 62 с возможностью смещения установлен регулирующий плунжер 64, который на направленной к потоковой стороне 60 поверхности плунжера удерживает коаксиальный толкатель 66. На своей противолежащей потоковой стороне 60 стороне регулирующий плунжер удерживается штоком 86 плунжера, который простирается сквозь корпус 58 плунжера, и на напорной стороне 70, которая находится напротив потоковой стороны 60, выступает из корпуса 58 плунжера. На тамошнем свободном конце шток 68 плунжера удерживает соединительный штуцер 72, который, в свою очередь, взаимодействует с пневматическим модулем 20. К этому еще раз вернемся ниже.

При работе модуль 16 регулирующего плунжера своей потоковой стороной 60 и толкателем 66 вперед вставляется во второе модульное пространство 32 базового корпуса 12 и своей потоковой стороной 60 прилегает к ступеньке 32 базового корпуса 12. Когда модуль 12 седла клапана находится в первом модульном пространстве 30 базового корпуса 12, толкатель 66 через выпускное отверстие 50 модуля 12 седла клапана выступает в его потоковый канал и прилегает к его запорному элементу 54, как это видно на основании фиг. 2-7.

При этом регулирующий плунжер 64 участками ограничивает изменяемое потоковое пространство 74, которое простирается между потоковым каналом 46 в модуле 14 седла клапана и выпускным каналом 42 в базовом корпусе 12. Когда модуль 16 регулирующего плунжера вставлен во второе модульное пространство 32 базового корпуса 12, регулирующий плунжер 64 ограничивает его изменяемое потоковое пространство 74 вместе с плунжерным пространством 62, ступенчатой поверхностью 34 и модулем 14 седла клапана. Объем изменяемого потокового пространства 74 зависит, с одной стороны, от положения регулирующего плунжера 64 и, с другой стороны, от размеров плунжерного пространства 62 и регулирующего плунжера 64.

В двух отличающихся друг от друга модулях 16.1 и 16.2 регулирующего плунжера, прежде всего, соответствующие плунжерные пространства 62 и регулирующие плунжеры 64 и плунжерные пространства 62 имеют различные диаметры. Может случиться так, что данные диаметры малы настолько, что образованное потоковое пространство 74 гидродинамически больше не ведет непосредственно к выпускному каналу 42 базового корпуса 12, это наглядно показано на примере модуля 16.2 регулирующего плунжера на фиг. 1.

Там также видно, что в подобном случае от плунжерного пространства 62 отходит спрямляющий канал 76, благодаря чему обеспечено гидравлическое соединение между потоковым пространством 74 и выпускным каналом 42 в базовом корпусе 12, если соответствующий регулирующий плунжер 16 находится во втором модульном пространстве 32.

В общем случае имеется проходной канал 78, который простирается между присоединениями 40a и 42a и в котором расположено седло 52 клапана. В предложенном примере осуществления проходной канал 78 образован посредством впускного канала 40 в базовом корпусе 12 посредством потокового канала 46 в модуле 14 седла клапана, посредством потокового пространства 74 и посредством выпускного канала 42 в базовом корпусе 12. Таким образом, посредством запорного элемента 54 проходной канал 78 может быть разблокирован или закрыт.

Проходной канал 78 можно увидеть только на фиг. 2, 3, а также с 5 по 7. Там и на фиг. 4 для наглядности не все описанные компоненты снабжены ссылочным обозначением.

Управление регулирующим плунжером 62 и, таким путем, управление запорным элементом 54 производится посредством нажимного узла 18, который в работоспособном регуляторе 10 давления расположен на стороне базового корпуса 12, на которой находится модуль 16 регулирующего плунжера.

Нажимной модуль 20 включает в себя пневматический корпус 80 с рабочим пространством 82, которое с одной стороны накрыто нажимной мембраной 84, которая может воздействовать на направленный в рабочем пространстве 86 соединительный плунжер 86.

Показанный на фиг. 1 нажимной модуль 20.1 является соединительным модулем 88, рабочее пространство 82 которого открыто на противолежащей нажимной мембране 84 стороне, благодаря чему шток 68 плунжера регулирующего плунжера 16 на своей нажимной стороне может выступать в рабочее пространство 82 соединительного модуля 88. Соединительный штуцер 72 штока 68 плунжера в смонтированном состоянии компонентов входит в соединительное гнездо 90 в соединительном плунжере 86. Это видно на фиг. 2-7.

В показанном на фиг. 2 регуляторе 10 давления нажимной узел 18 включает в себя соединительный модуль 88 и упомянутую выше присоединительную пластину 24. Которая, в свою очередь, имеет нагнетательную полость 92, в которую через соединение 94 может быть подан сжатый воздух. Нагнетательная полость 92 присоединительной пластины 24 в смонтированном состоянии охватывает нажимную мембрану 84 соединительного модуля 88.

Когда на присоединение 94 воздействует сжатый воздух, он втекает в нагнетательную полость 92 над нажимной мембраной 84 и выгибает ее по направлению к базовому корпусу 12 регулятора 10 давления. Посредством этого соединительный плунжер 85 перемещается в том же направлении, из-за чего соединительный плунжер 64 посредством своего толкателя 66 против усилия пружины 56 воздействует на запорный элемент 54 модуля 14 седла клапана, и седло 52 клапана разблокируется. Между запорным элементом 54 и седлом 52 клапана образуется проходящий по периметру кольцевой зазор 96, как это видно на фиг. 3 и 6. Тем самым выгибание нажимной мембраны 84 вызывает аксиальное перемещение запорного элемента 54.

Показанный на фиг. 1 нажимной модуль 20.2 нажимного узла 18 является усилительным модулем 98. В нем компоненты, которые соответствуют таковым соединительного модуля 88, снабжены теми же самыми ссылочными обозначениями.

Тамошнее рабочее пространство 82 не открыто на противолежащей нажимной мембране 84 стороне, а закрыто промежуточной стенкой 100, сквозь которую, в свою очередь, проведен штемпельный плунжер 102, который в рабочем пространстве 82 соединен с соединительным плунжером 86. Рабочее пространство 82 через не показанное отдельно отверстие для сброса давления соединено с окружающей средой.

В пневматическом корпусе 80 усилительного модуля 98 еще имеется соединительный канал 104, который простирается осепараллельно рабочему пространству 82 сквозь пневматический корпус 80 и также сквозь нажимную мембрану 84.

При использовании усилительный модуль 98 расположен между соединительным модулем 88 и присоединительной пластиной 24 нажимного узла 18. Это показано на фиг. 3. Когда там на присоединение 94 присоединительной пластины 24 воздействует сжатый воздух, он сначала втекает в нагнетательную полость 92 над нажимной мембраной 84 усилительного модуля 98, где он воздействует на его нажимную мембрану 84. Она прижимает штемпельный плунжер 102 к нажимной мембране 84 соединительного модуля 88, что снова воздействует на его соединительный плунжер 86, и на соединенный с ним регулирующий плунжер 64, и на запорный элемент 54 модуля 14 седла клапана, как это было упомянуто выше.

Но одновременно сжатый воздух по соединительному каналу 104 из нагнетательной полости 92 усилительного модуля 98 также втекает в нагнетательную полость 92 соединительного модуля 88. Таким образом, на нажимную мембрану 84 соединительного модуля 88, с одной стороны, действует механическое усилие от штемпельного плунжера 102 усилительного модуля 98 и, с другой стороны, из-за подачи сжатого воздуха действует пневматическое усилие. Поскольку сжатый воздух воздействует на две нажимные мембраны 84, площадь воздействия для сжатого воздуха, которая может быть использована для передачи усилия на регулирующий плунжер 64, примерно вдвое выше, чем в том случае, когда применяется только один соединительный модуль 88.

Данный нажимной каскад может быть расширен, если нажимной узел 18 выполнен не из одного соединительного модуля 88 и единственного усилительного модуля 98, а из соединительного модуля 88 и двух или более усилительных модулей 98.

Отдельные компоненты нажимного узла 18 соединяются друг с другом посредством соединительных винтов 106, длина которых согласована с соответствующими геометрическими размерами результирующего нажимного узла 18, и они обозначены только на фиг. 1-3.

На фиг. 4 показана модификация, в которой регулятор 10 давления работает как регулятор противодавления, через который среда протекает в другом направлении, чем это происходит в регуляторе 10 давления согласно фигурам с 1 по 3 и с 5 по 7. В данной модификации используются еще раз модифицированный модуль 14.3 седла клапана и еще раз модифицированный модуль 16.3 регулирующего плунжера. Там запорный элемент 54 расположен не в корпусе 44 клапана модуля 14.3 седла клапана, а удерживается регулирующим плунжером 64 модуля 16.3 регулирующего плунжера вместо толкателя 66. Седло 52 клапана, соответственно направленное к запорному элементу 54, расположено в потоковом канале 46 модуля 14.3 седла клапана. Когда на присоединение 94 нажимного узла подается достаточное давление сжатого воздуха, запорный элемент 54 соответственно закрывается к седлу 52 клапана. Если давление на присоединении 94 ниже, чем давление втекающей в изменяемое потоковое пространство 74 среды, регулирующий плунжер 64 отжимается от седла 52 клапана и разблокирует его.

Кроме того, регулятор 10 давления включает в себя устройство 108 определения износа, с помощью которого во время непрерывной эксплуатации можно контролировать износ на запорном элементе 54 и/или на седле 52 клапана регулятора 10 давления.

Устройство 108 определения износа выполнено таким образом, что с его помощью можно зарегистрировать положение запорного элемента 54 относительно эталонного нулевого положения. При этом определение положения запорного элемента 54 может производиться непосредственно или опосредованно.

Согласно определению эталонное нулевое положение запорного элемента 54 имеется в том случае, когда неповрежденный запорный элемент 54 занимает его положение запирания и прилегает к неповрежденному седлу 52 клапана и закрывает его.

В данном показанном примере осуществления измерение положение запорного элемента 54 производится непосредственно посредством того, что регистрируется конфигурация по меньшей мере одной нажимной мембраны 84 в нажимном узле 18, которая служит в качестве измерительной мембраны 110. При этом конфигурация измерительной мембраны 110 отображает положение запорного элемента 54.

В данном описанном нажимном узле 18 нажимная мембрана 84 соседнего с присоединительной пластиной 24 пневматического модуля 20 всегда используется как измерительная мембрана 110. Если имеется один или несколько усилительных модулей 98, ею является нажимная мембрана 84 соответственно расположенного усилительного модуля 98, в противном случае в качестве измерительной мембраны 110 служит нажимная мембрана 84 соединительного модуля 88.

Присоединительная пластина 24 удерживает датчик 112 расстояния, который может определять расстояние между точкой 114 измерения на измерительной мембране 110 и эталонной точкой 116, например, поверхностью самого датчика 112 расстояния. Измеренное расстояние, в свою очередь, отображает выгибание измерительной мембраны 110.

При этом расстояние между точкой 114 измерения и эталонной точкой 116 измеряется в направлении, параллельном направлению перемещения запорного элемента 54. На практике измерение проводится коаксиально этому.

Измеренное выгибание может сравниваться с эталонным выгибанием, которое имеет измерительная мембрана 110, когда запорный элемент 54 занимает его эталонное нулевое положение. Данная ситуация видна на фиг. 2 и 5. В предложенном примере осуществления нажимная мембрана 84 в данном случае соответственно плоская и измеренное посредством датчика 112 расстояния расстояние определяет эталонное значение для эталонного выгибания измерительной мембраны 110 и для эталонного нулевого положения запорного элемента 54.

Когда проходной канал 78 в регуляторе 10 давления должен быть разблокирован и на присоединение 94 воздействует сжатый воздух, нажимная мембрана 84 выгибается и расстояние между точкой 114 измерения относительно эталонной точки 116 увеличивается. Изменение расстояния соответствует перемещению запорного элемента 54 от уплотнительного седла 52. Это показано на фиг. 3 и 6. Посредством определенного таким образом расстояния также можно регистрировать и контролировать проходное сечение описанного выше кольцевого зазора 96.

Служащая в качестве измерительной мембраны 110 нажимная мембрана 84, говоря общими словами, является исполнительным элементом, который соединен с запорным элементом 54, причем устройство 108 определения износа определяет положение запорного элемента 54 опосредованно с помощью конфигурации и/или положения данного исполнительного элемента. Вместо измерительной мембраны 110 в качестве подобного исполнительного элемента также мог бы служить, например, и регулирующий плунжер 64.

Вместо нажимной мембраны 84 в качестве исполнительного элемента также может служить выполненный с возможностью перемещения под давлением поршень, перемещение которого передается на запорный элемент 54. Например, соединительный плунжер 86 может образовать исполнительный элемент и для этого может быть загерметизирован относительно охватывающего пневматического корпуса 80, причем соединительное гнездо 90 для соединительного штуцера 72 в этом случае выполнено как глухое отверстие. Затем также можно отказаться от нажимной мембраны 84. В этом случае точка 114 измерения находится на уплотняющем соединительном плунжере 86 и устройство 108 определения износа регистрирует расстояние между соединительным плунжером 86 и эталонной точкой 116. Сказанное выше относительно соединения нескольких пневматических модулей 20, как показано на фиг. 3, в разумной мере также действительно и в отношении модифированных подобным образом пневматических модулей.

На фиг. 7 показан износ как запорного элемента 54, так и седла 52 клапана. Головка запорного элемента 54 для этого показана меньше, чем на фиг. 5 и 6, и седло 52 клапана больше не имеет острой проходящей по периметру кромки, как на фиг. 5 и 6, а изношена до изогнутой поверхности. Из-за этого запорный элемент 54 в своем закрытом положении входит в седло 52 клапана дальше, чем это происходит в неизношенной конфигурации. Это происходит и тогда, когда следы износа демонстрирует только лишь запорный элемент 54 или только лишь седло 52 клапана.

Из-за этого регулирующий плунжер 64 вдвигается назад в нажимной узел 18 дальше и нажимная мембрана 84, то есть измерительная мембрана 110, прижимается дальше в направлении присоединительной пластины 24. Тогда в положении закрывания запорного элемента 54 и тем самым расстояние от точки 114 измерения измерительной мембраны 110 от эталонной точки 114 на датчике 112 расстояния меньше, чем при эталонном выгибании измерительной мембраны 110.

В работающем как регулятор противодавления регуляторе 10 давления согласно фиг. 4 соотношения инвертируются. При износе тамошнего запорного элемента 54 и/или тамошнего седла 52 клапана расстояние от точки 114 измерения измерительной мембраны 110 от эталонной точки 114 на датчике 112 расстояния больше, чем при эталонном выгибании измерительной мембраны 110.

Теперь, если при непрерывной эксплуатации регистрируется, что эталонное выгибание и измеренное выгибание измерительной мембраны 110 отличаются друг от друга, когда запорный элемент 54 занимает его закрытое положение, то это указывает на износ, который может индицироваться обслуживающему лицу посредством звукового и/или визуального сигнала. При этом может быть задано пороговое значение, которое определяет имеющее допуск отклонение выгибания измерительной мембраны 110 от эталонного выгибания и тем самым также и имеющее допуск отклонение положения запорного элемента 54 от своего эталонного нулевого положения, благодаря чему индикация указания происходит только тогда, когда данное пороговое значение превышено. В предложенном примере осуществления датчик 112 расстояния выполнен как тактильный датчик давления 118. Для этого датчик 118 давления включает в себя измерительный толкатель 120, который может быть прижат к измерительной мембране 110.

Датчик 118 давления может быть самим по себе известным пьезоэлектрическим датчиком давления или стандартным для рынка датчиком давления, прежде всего, для этого рассматриваются емкостные или индуктивные датчики давления. Датчик 112 расстояния также может быть выполнен как работающий бесконтактным образом датчик расстояния. Для этого может быть применен, например, ультразвуковой датчик или оптический датчик, как они сами по себе известны.

В нагнетательной полости между измерительной мембраной 110 и присоединительной пластиной 24 кроме сжатого воздуха нет никакого материала, благодаря чему измерение может в существенной степени происходить без помех и препятствий.

В не показанной отдельно модификации позиция запорного элемента 54 также может регистрироваться и контролироваться непосредственно. Для этого, например, на соответствующем примененном модуле 14 седла клапана может быть смонтирован датчик 112 расстояния, который регистрирует расстояние до запорного элемента 54.

Приведенные выше разъяснения по анализу выгибания измерительной мембраны 110 или же положения запорного элемента 54 также в разумной мере действительны и в этом отношении.

Но в этом случае при замене модуля 14 седла клапана вместе с ним также нужно заменить и датчик 112 расстояния. К тому же, тогда в отношении отдельных модулей 14 седла клапана нужно следить за тем, чтобы на различных запорных элементах 54 расстояние до датчика 112 расстояния без износа всегда были равны. В противном случае при каждой замене нужно будет выполнять калибровку системы на соответствующее нулевое положение.

Реферат

Регулятор давления для текучих сред включает в себя проходной канал (78), который простирается между двумя присоединениями (40a, 40b) для проводящего среду трубопровода. В проходном канале (78) расположено седло (52) клапана, который может быть открыт или закрыт посредством запорного элемента (54), который подвижно установлен между положением закрывания и положением открывания. Технический результат: контроль износа на запорном элементе (54) и/или на седле (52) клапана во время непрерывной эксплуатации. 12 з.п. ф-лы, 7 ил.

Комментарии