Антивибрационное устройство для механической обработки вала - RU2701778C2

Код документа: RU2701778C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области устройств механической обработки и, в частности, расточки и повторной расточки валов, в частности, турбинных валов. Изобретение относится к устройствам, позволяющим ограничить вибрации, возникающие во время операций механической обработки, включающих в себя расточку и повторную расточку.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время существуют разные технологии, позволяющие производить расточку и повторную расточку валов. Эти операции могут оказаться очень сложными и трудно контролируемыми, когда такую операцию необходимо осуществить на валу большой длины и когда ее производят «вслепую», то есть без визуального контроля производимой операции.

В частности, инструмент для механической обработки должен обеспечивать прямолинейность при операции таким образом, чтобы гарантировать постоянство шероховатости, то есть гарантировать соблюдение допуска по внутреннему диаметру валов, чтобы соблюдать критерии динамической работы. Кроме того, он должен обеспечивать диаметр после механической обработки в ограниченном интервале допуска. Кроме того, инструмент должен обеспечивать балансировку и равномерность состояния поверхности, полученного после механической обработки.

Как правило, для валов авиационного газотурбинного двигателя порядки величин при длине механической обработки в 2300 м составляют: для шероховатости 0,01 мм и для допуска по прямолинейности 0,02 мм.

В настоящее время эту операцию калибровки на сверлильном станке осуществляют при помощи штанги, оснащенной на своем конце калибровочной головкой.

При этом отмечается, что, чем меньше диаметр обрабатываемого вала, тем больше вибраций появляется во время механической обработки. Явления вибрации при механической обработке этого типа соответствуют относительному движению между обрабатываемой деталью и режущим инструментом, что выражается в появлении более или менее выраженной волнистости на обрабатываемой поверхности.

Чем меньше диаметр штанги, на которой установлен режущий инструмент, тем больше могут увеличиваться амплитуды вибраций.

В случае «глубокой повторной расточки», учитывая отношение диаметр/длина обработки, проблему вибраций очень трудно преодолеть.

Для этого существуют различные решения, например:

- повышение жесткости детали путем размещения трубок, чтобы удерживать снаружи вал во время операции сверления вращением;

- выбор режущих инструментов за счет оптимизации угла резания, марки стали или покрытий;

- оптимизация параметров резания, таких как: скорость вращения, число режущих кромок, длина прохода за оборот и регулировка расхода/давления охлаждающей жидкости.

Однако эти решения не являются вполне удовлетворительными, так как не позволяют полностью устранить вибрации. Кроме того, они иногда являются сложными и трудными в применении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение позволяет преодолеть вышеупомянутые недостатки.

Объектом изобретения является антивибрационное устройство для калибровки или механической обработки полого вала, отличающееся тем, что содержит первый элемент, предназначенный для своего удержания по меньшей мере внутри вала в положении, неподвижном относительно этого вала, и позволяющий направлять направляющую штангу, проходящую в осевом направлении внутри вала, при этом первый элемент содержит:

- по меньшей мере одно первое механическое средство демпфирования, расположенное на наружной периферии первого элемента напротив внутренней поверхности вала и входящее с ним контакт;

- по меньшей мере одно второе механическое средство демпфирования, расположенное внутри на периферии первого элемента напротив наружной поверхности направляющей штанги и входящей с ней в контакт.

Предпочтительно первый элемент дополнительно содержит гидравлическое средство демпфирования при помощи слоя смазочной жидкости, проходящей через первый элемент.

Предпочтительно первый элемент представляет собой первую втулку, удерживаемую неподвижно в осевом направлении относительно вала при помощи заплечика, при этом упомянутое антивибрационное устройство содержит:

- по меньшей мере один первый наружный паз и по меньшей мере одну первую наружную прокладку, выполненную с возможностью взаимодействия с упомянутым первым наружным пазом и образующую первое средство демпфирования;

- по меньшей мере один первый внутренний окружной паз и по меньшей мере одну первую внутреннюю прокладку, выполненную с возможностью взаимодействия с упомянутым первым внутренним пазом и образующую второе средство демпфирования;

- внутреннюю окружную полость, выполненную с возможностью обеспечения циркуляции жидкости, поступающей через первый канал и выходящей через второй канал, при этом первый и второй каналы проходят через радиальную толщину антивибрационного устройства, при этом внутренняя окружная полость образует гидравлическое средство, когда слой смазочной жидкости проходит через первый элемент.

Предпочтительно первый и второй внутренние окружные пазы находится соответственно по существу вблизи каждого из концов первой втулки.

Предпочтительно внутренняя окружная полость выполнена в продольном направлении между:

- первым концом вблизи первого внутреннего окружного паза;

- вторым концом вблизи второго внутреннего окружного паза.

Предпочтительно первый канал содержит первое изогнутое отверстие, обеспечивающее прохождение жидкости снаружи антивибрационного устройства в сторону внутренней окружной полости, при этом упомянутое первое изогнутое отверстие включает в себя продольное отверстие вдоль наружной поверхности первой втулки и радиальное продолжение, выходящее во внутреннюю окружную полость вблизи первого конца упомянутой полости.

Предпочтительно второй канал содержит второе изогнутое отверстие, обеспечивающие прохождение жидкости из внутренней окружной полости наружу антивибрационного устройства, при этом упомянутое второе изогнутое отверстие включает в себя радиальное отверстие вблизи второго конца упомянутой полости и продольное продолжение, проходящее в продольном направлении через заплечик, выходя наружу упомянутого антивибрационного устройства.

Предпочтительно антивибрационное устройство содержит второй элемент, предназначенный для своего удержания по меньшей мере частично снаружи обрабатывающей головки в положении, неподвижном относительно этой головки, при этом второй элемент содержит по меньшей мере одно третье механическое средство демпфирования, расположенное на наружной периферии второго элемента напротив внутренней поверхности вала и входящее с ним в контакт.

Предпочтительно второй элемент содержит наружный паз и вторую наружную прокладку, выполненную с возможностью взаимодействия с упомянутым вторым наружным пазом и образующую третье механическое средство демпфирования.

Предпочтительно корпуса первого и/или второго элемента выполнены из полиамида.

Вторым объектом изобретения является обрабатывающая головка, предназначенная для сверления вала и содержащая набор колодок, при этом упомянутая обрабатывающая головка направляется направляющей штангой, закрепленной на обрабатывающей головке при помощи средства крепления, отличающаяся тем, что на упомянутой обрабатывающей головке неподвижно установлено съемное кольцо, при этом упомянутое съемное кольцо содержит наружный паз и наружную прокладку, выполненную с возможностью взаимодействия с упомянутым вторым наружным пазом для установления по меньшей мере одного контакта с внутренней поверхностью вала, позволяющего поглощать часть механических вибраций, появляющихся во время механической обработки вала.

Предпочтительно средство крепления является стяжным кольцом.

Предпочтительно съемное кольцо удерживается в продольном направлении на периферии упомянутой обрабатывающей головки между концевым краем упомянутой обрабатывающей головки и стяжным кольцом.

Еще одним объектом изобретения является антивибрационная система механической обработки, содержащая:

- заявленную обрабатывающую головку, содержащую вход, обеспечивающий подачу смазочной жидкости в часть предназначенного для сверления вала;

- заявленное антивибрационное устройство, выполненное с возможностью прохождения через него направляющей штанги во время механической обработки вала.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых:

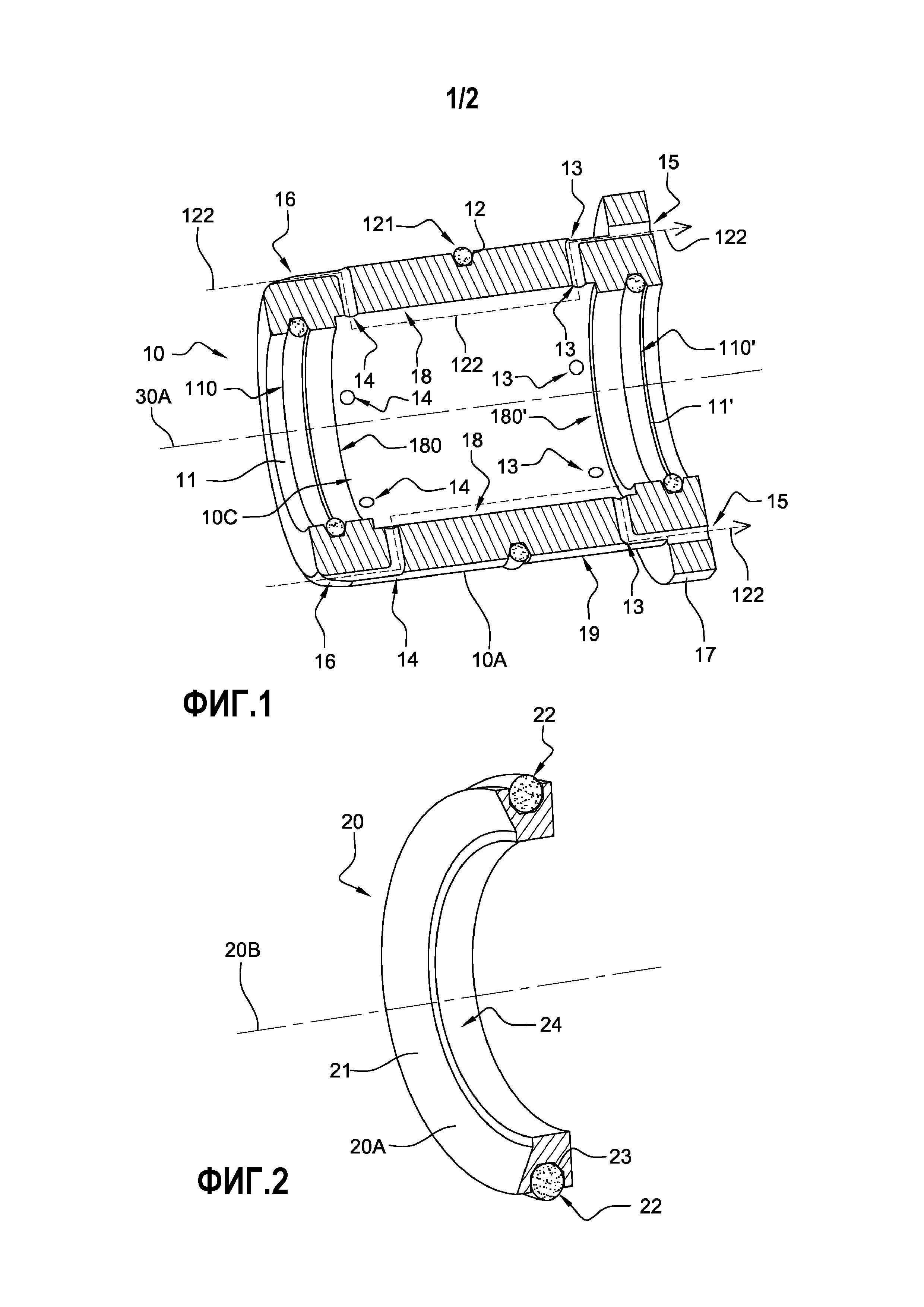

Фиг. 1 - неподвижная втулка в соответствии с изобретением, содержащая полость, в которой циркулирует жидкость.

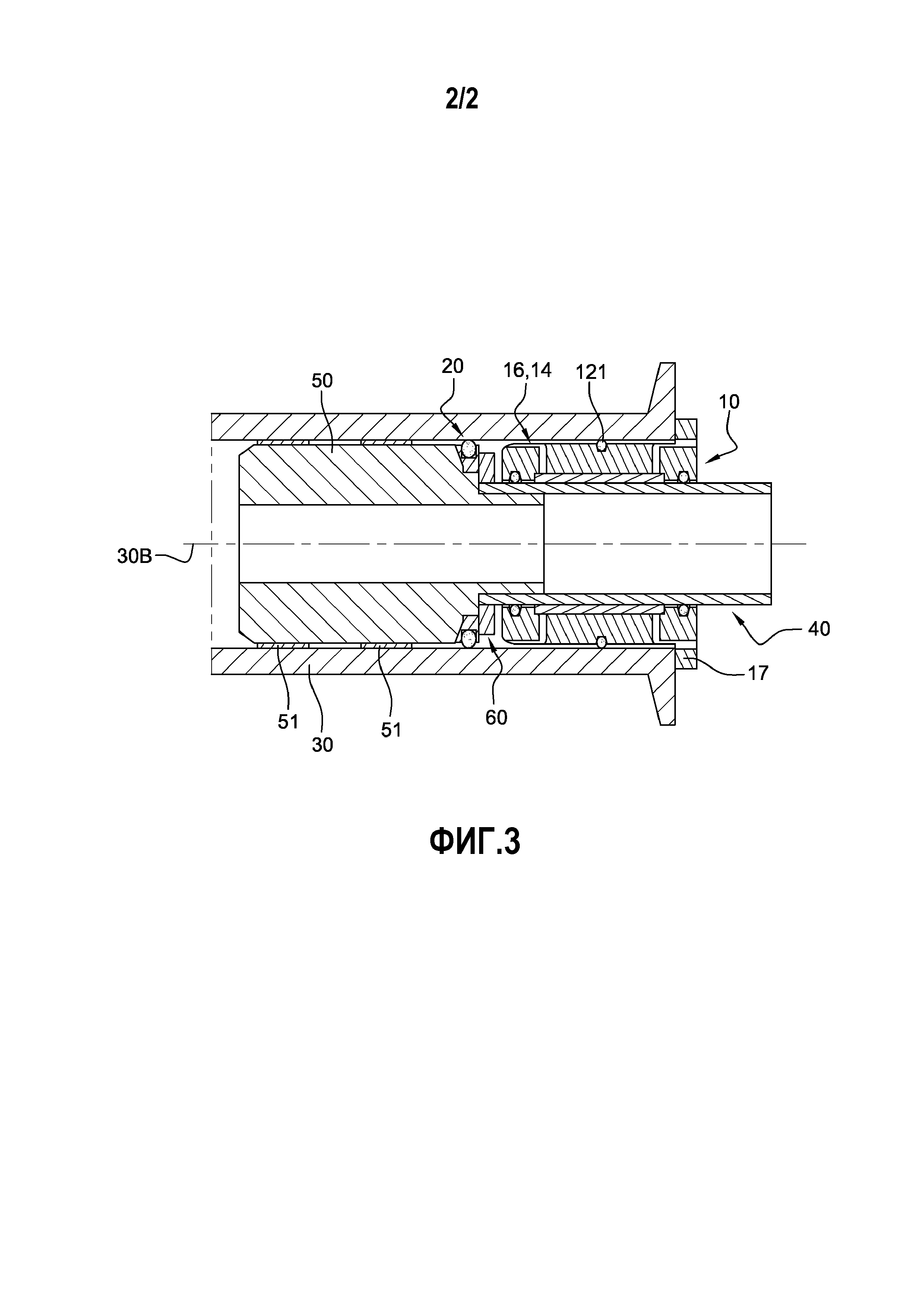

Фиг. 2 - съемное кольцо в соответствии с изобретением, предназначенное для крепления на обрабатывающей головке.

Фиг. 3 - заявленная антивибрационная система механической обработки, вставленная в предназначенный для сверления вал.

ОПИСАНИЕ

На фиг. 1 показано заявленное антивибрационное устройство, содержащее первый элемент, образующий неподвижную втулку 10, предназначенную для крепления в обрабатываемом сверлением полом валу 30, проходящем вдоль продольной оси 30А. Вал 30 показан на фиг. 3.

Неподвижная втулка 10 содержит корпус 10А, проходящий вдоль продольной оси 10В и имеющий центральное отверстие 1°C вдоль упомянутой оси, проходящее насквозь через корпус 10А. Последний продолжен на одном из своих концов заплечиком 17. Заплечик 17 образует опорную поверхность между неподвижной втулкой 10 и концом обрабатываемого вала 30. Заплечик 17 неподвижной втулки 10 позволяет, таким образом, удерживать неподвижно в продольном направлении неподвижную втулку 10 относительно вала 30.

Корпус 10А неподвижной втулки 10 содержит первый наружный паз 12 и по меньшей мере одну первую наружную прокладку 121, выполненную с возможностью взаимодействия с первым наружным пазом 12 для обеспечения окружного контакта с внутренней поверхностью вала 30, когда неподвижную втулку 30 устанавливают на валу 30.

Неподвижная втулка 10 содержит также первый внутренний окружной паз и по меньшей мере одну первую внутреннюю прокладку 110, выполненную с возможностью взаимодействия для получения окружного контакта с наружной поверхностью направляющей штанги 40 режущего инструмента, такого как обрабатывающая головка 50, показанная на фиг. 3. Этот первый паз 11 расположен вблизи одного из краев неподвижной втулки 10, то есть на одном из ее концов, предпочтительно противоположно заплечику 17.

Неподвижная втулка 10 содержит второй внутренний окружной паз 11ʹ и по меньшей мере одну первую внутреннюю прокладку 110ʹ, выполненную с возможностью взаимодействия для получения окружного контакта с наружной поверхностью направляющей штанги 40 режущего инструмента, такого как обрабатывающая головка 50. Этот второй паз 11ʹ расположен вблизи другого края неподвижной втулки 10, то есть на конце, противоположном концу, где находится первый окружной паз 11, предпочтительно на конце, содержащем заплечик 17.

Прокладки 110 и 110ʹ позволяют получить контакт с направляющей штангой 40 и ограничить утечки или прохождение жидкости, циркулирующей во втулке 10.

Отверстие 1°C неподвижной втулки 10 содержит также внутреннюю окружную полость 18, выполненную с возможностью обеспечения циркуляции жидкости 122, поступающей через первый канал 14,16 и выходящей через второй канал 13,15.

Полость 18, выполненная путем механической обработки во втулке 10, имеет форму окружной ванночки. Поэтому толщина втулки по длине ванночки является меньшей, чем толщина на ее концах. Таким образом, в неподвижной втулке 10 на данной толщине может проходить некоторый объем жидкости.

Жидкость, проходящая через втулку, может протекать только через полость 18 по причине присутствия:

- внутренних прокладок 110,110ʹ, перекрывающих прохождение жидкости 122 через главное отверстие 1°C неподвижной втулки 10; и

- наружной прокладки 121, перекрывающей прохождение жидкости по наружной периферии неподвижной втулки 10 между валом 30 и неподвижной втулкой 10.

Предпочтительно внутренние и наружная прокладки выполнены из материала, стойкого к огню, к маслам и смазкам.

Предпочтительно жидкость 122 является смазочной жидкостью, которая может попадать внутрь во время механической обработки, в частности, режущим инструментом, который может содержать отверстие для нагнетания смазки.

Неподвижная втулка 10 позволяет перенаправить смазку 122 в обратном направлении наружу вала 30 и одновременно использовать ее поток в полости 18 неподвижной втулки 10 в качестве демпфера вибраций, появляющихся во время операции механической обработки.

Для направления смазки 122 внутрь полости 18 неподвижная втулка содержит отверстия 16,14 на своем конце, находящемся внутри вала 30. Отверстия 16,14 образуют изогнутые каналы 16,14 или изогнутые проходы 16,14.

На фиг. 1 в разрезе показан изогнутый канал 16,14, в котором первый продольный канал выходит, с одной стороны, к концу неподвижной втулки 10 и, с другой стороны, к радиальному каналу 14, выходящему в полость 18.

Таким образом, смазка, ранее попавшая в обрабатываемый вал через отверстие (не показано) режущего инструмента 50, может выйти по меньшей мере через первый канал 14,16, выходящий в полость 18 неподвижной втулки 10, образующую окружную полость 18.

Неподвижная втулка 10 может содержать множество отверстий 16,14, образующих изогнутые отверстия. На фиг. 1 показаны, например, два радиальных отверстия 14 в плоскости разреза и два радиальных отверстия в показанной проекции. Таким образом, в этом примере присутствуют шесть радиальных каналов, продолженных таким же число продольных каналов, выходящих внутрь вала.

Отверстия 16,14 могут быть равномерно распределены на периферии неподвижной втулки 10.

Таким образом, число отверстий 14,16 можно рассчитать в зависимости от расхода жидкости, которая должна циркулировать в полости, и, следовательно, от степени демпфирования с целью ослабления вибраций.

Согласно варианту выполнения, неподвижная втулка 10 содержит вторые выходные отверстия 13,15, расположенные симметрично относительно первых отверстий 16,14 на другом конце неподвижной втулки 10, то есть со стороны наружного пространства вала. Их геометрия может быть по существу близкой к геометрии отверстий 14,16, то есть они могут иметь «изогнутую» форму. Радиальные отверстия 13, образующие проходы на периферии неподвижной втулки 10, продолжены продольными отверстиями 15, выходящими наружу неподвижной втулки 10 с наружной стороны вала 30. Согласно варианту выполнения, продольные отверстия 15 образуют проходы, пересекающие заплечик 17 неподвижной втулки 10.

Жидкость 122 протекает по пути, показанном на фиг. 1 пунктирной линией. Жидкость 122, присутствующая внутри вала, поступает в неподвижную втулку 10 со стороны прокладки 110, проходя через изогнутые каналы 16,14, затем распространяется в окружной полости 18, после чего выходит через изогнутые каналы 13,15.

Окружная полость 18 выполняет функцию демпфирования вибраций, когда через нее проходит жидкость 122, такая как смазка. Жидкость, проходящая через окружную полость 18, образует слой жидкости, который с учетом вязкости обеспечивает дополнительный коэффициент демпфирования за счет поглощения энергии.

На фиг. 2 показан второй элемент, образующий съемное кольцо 20, предназначенное для крепления на режущем инструменте, таком как обрабатывающая головка 50, показанная на фиг. 3. Съемное кольцо 20 содержит кольцевой корпус 20А с осью 20В, на наружной периферии которого выполнен окружной паз 23, выполненный с возможностью установки в нем прокладки 22. Прокладка 22 предназначена для создания зоны контакта между съемным кольцом 20 и внутренней поверхностью обрабатываемого вала 30, чтобы ослаблять часть вибраций, появляющихся во время механической обработки вала 30. Съемное кольцо 20 расположено на задней части обрабатывающей головки 50, то есть на части головки 50, находящейся ближе к выходу вала 30. Задняя часть съемного кольца 20 является частью, наиболее удаленной от дна вала 30, когда обрабатывающую головку 50 вставляют вслепую в вал 30.

Съемное кольцо 20 удерживается неподвижно на обрабатывающей головке 50. Для этого его может удерживать стяжное кольцо 60.

В зависимости от вариантов выполнения съемное кольцо 60 может иметь разные профили, такие как цилиндрический кольцевой профиль или скошенный профиль, при котором оно содержит сторону в виде конусного венца, опирающегося на кольцевую и наклонную сторону обрабатывающей головки 50.

Периферическая нижняя сторона 24 съемного кольца 20 опирается на периферическую верхнюю сторону обрабатывающей головки 50.

На фиг. 3 показано соединение обрабатывающей головки 50, содержащей направляющие колодки 51, которую вставляют в обрабатываемый полый вал 30 при помощи направляющей штанги 40.

Направляющую штангу 40 неподвижно соединяют с обрабатывающей головкой 50 при помощи стяжного кольца 60. Стяжное кольцо 60 может выполнять двойную функцию:

- неподвижно соединять обрабатывающую головку 50 с направляющей штангой 40;

- неподвижно соединять съемное кольцо 20 с обрабатывающей головкой 50.

Предпочтительно направляющая штанга 40 и обрабатывающая головка 50 содержат средства, обеспечивающие подачу жидкости 122, такую как смазка, внутрь обрабатываемого вала 30. Эту смазку можно удалять через неподвижную втулку 10, как было указано выше. Расход нагнетаемой смазки можно регулировать в зависимости от расхода жидкости, циркулирующей в окружной полости, необходимого для обеспечения частотного ответа на возникающие вибрации.

Неподвижную втулку 10 можно установить на направляющей штанге 40 и ввести в вал 30 одновременно с режущим инструментом 50, который соединен с направляющей штангой 40.

Неподвижная втулка 10 и съемное кольцо 20 могут быть выполнены из полиамида. Кроме того, узел, образованный этими двумя элементами, можно расположить перед механической обработкой вала, чтобы уменьшить вибрации, появляющиеся во время механической обработки вала большой длины. Узел из втулки и кольца можно выполнить просто, выбрав неподвижную втулку, внутренний диаметр которой позволяет ввести направляющую штангу 40 и наружный диаметр которой рассчитан для взаимодействия с внутренним диаметром вала 30.

Точно так же, съемное кольцо 20 можно выбрать таким образом, чтобы обеспечить взаимодействие с данной обрабатывающей головкой 50. Его можно специально выполнить для данной обрабатывающей головки 50. В другом варианте выполнения съемное кольцо 20 можно объединить с калибровочными кольцами, позволяющими получить дополнительную толщину между обрабатывающей головкой 20 и съемным кольцом 20. Это позволяет, например, выполнить съемные кольца 20 большего диаметра, чтобы они были совместимыми с большим числом обрабатывающих головок 20 и одновременно с нормальной работой.

Преимуществом заявленного антивибрационного устройства и, в частности, неподвижной втулки 10, является то, что она дополнительно выполняет функцию направления направляющей штанги 40 в валу 30. Эта функция направления позволяет добиться более высокой точности в прямолинейности посадки направляющей штанги 40 и, следовательно, обрабатывающей головки 50 в обрабатываемом валу 30.

Ослабление вибраций при помощи заявленного устройства является комбинацией эффектов демпфирования, обеспечиваемых, с одной стороны, прокладками 110, 110ʹ, 121 и 22 и, с другой стороны, жидкостью, циркулирующей в полости неподвижной втулки 10. Совокупность этих двух эффектов механического и гидравлического демпфирования позволяет адаптировать частотный ответ появляющихся вибраций за счет механического удержания и коэффициента вязкости.

Кроме того, оба эффекта демпфирования позволяют адаптировать частотный ответ появляющихся вибраций:

- с одной стороны, между направляющей штангой 40 и неподвижной втулкой 10; и

- с другой стороны, между неподвижной втулкой 10 и обрабатываемым валом 30 и между съемным кольцом 20 и обрабатываемым валом 30.

Ослабление вибраций во время расточки вала 30 позволяет получить лучшее состояние поверхности после расточки, причем на большой длине вала 30. В частности, заявленное устройство совместимо с любой длиной обрабатываемого вала. Результаты и улучшение состояния поверхности оказываются значительными на больших длинах вала, в частности, более 1800 мм, и даже для валов длиной от 2300 мм до 2500 мм. Изобретение можно применять для любого диаметра расточки, в частности, для диаметров, составляющих от 30 мм до 60 мм.

Реферат

Изобретение относится к антивибрационному устройству (10) для механической обработки полого вала (30) и обрабатывающей головке (50) для механической обработки полого вала (30). Первая неподвижная втулка упомянутого устройства (10) предназначена для своего удержания неподвижно внутри вала (30) при помощи заплечика (17). В устройстве содержатся по меньшей мере один первый наружный паз (12) и по меньшей мере одна первая наружная прокладка (121) для получения по меньшей мере одного контакта с внутренней поверхностью вала (30). По меньшей мере один первый внутренний окружной паз (11) и по меньшей мере одна первая внутренняя прокладка (110) предназначены для получения по меньшей мере одного контакта с наружной поверхностью штанги (30). Внутренняя окружная полость (18) выполнена с возможностью обеспечения циркуляции жидкости (122), поступающей через первый канал (14,16) и выходящей через второй канал (13,15). Первый (14,16) и второй (13,15) каналы проходят через радиальную толщину антивибрационного устройства (10). Внутренняя окружная полость (18) обеспечивает функцию демпфирования вибраций, когда через нее проходит жидкость (122). 2 н. и 11 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Держатель инструмента для закрепления инструментов посредством посадки с натягом

Комментарии