Самоустанавливающийся автоматический механизм регулировки зазора с увеличенным сроком службы - RU2521454C2

Код документа: RU2521454C2

Чертежи

Описание

Настоящее изобретение относится к тормозам, используемым, например, на осях грузовиков и прицепов, и, в частности, к автоматическим механизмам регулировки зазора, которые устраняют излишнее перемещение в механизме тормозного привода, используемого при торможении.

В течение срока эксплуатации тормозных накладок тормоза, например барабанного тормоза, используемого на осях транспортных средств, в результате износа фрикционных тормозных накладок увеличивается зазор между тормозными накладками и соответствующими фрикционными поверхностями (например, внутренней поверхностью тормозного барабана). Этот увеличивающийся зазор требует постоянного увеличивающегося диапазона перемещения от механизма тормозного привода для перемещения тормозных накладок из исходного положения в то место, где накладки контактируют с фрикционной поверхностью.

Стало общепринятым помещать автоматический механизм регулировки зазора между тормозным приводом и тормозными накладками для исключения излишнего зазора при перемещении накладок в случае износа тормозных накладок. Такие механизмы обычно (i) расположены на участке тормозного кулачкового вала снаружи тормоза (обычно крепятся к кулачковому валу с помощью шлицевого соединения); ii) соединены с толкателем тормозного привода таким образом, что когда толкатель тормозного привода выдвигается или убирается, механизм регулировки зазора вращается вокруг продольной оси тормозного кулачкового вала. Таким образом, за счет выдвижения или убирания толкателя тормозного привода механизм регулировки зазора заставляет тормозной кулачковый вал вращаться вокруг продольной оси, что, в свою очередь, приводит к вращению кулачка включения тормоза, прикрепленного к концу тормозного кулачкового вала, расположенного в барабанном тормозе. Вращение кулачка либо приводит к контакту тормозных накладок с внутренней фрикционной поверхностью тормозного барабана, либо позволяет отводить тормозные накладки радиально внутрь в сторону от фрикционной поверхности.

Автоматический механизм регулировки зазора обычно предназначен для передачи усилия тормозного привода к тормозному кулачковому валу в направлении торможения без относительного перемещения между механизмом и тормозным кулачковым валом. При снятии усилия торможения, если превышено требуемое расстояние между тормозными накладками и фрикционной поверхностью тормозного барабана, механизм регулировки зазора может вращаться относительно тормозного кулачкового вала с угловым перемещением, достаточным для устранения части всего нежелательного зазора, т.е. для ограничения расстояния отведения тормозных накладок от фрикционной поверхности тормозного барабана, так чтобы поддерживать требуемый минимальный зазор между накладками и барабаном.

Во многих автоматических механизмах регулировки зазора для осуществления вращательного регулировочного перемещения используется односторонняя муфта с валом червяка, расположенным в механизме и поворачивающим червячную шестерню (также известную как червячное колесо; в собирательном значении «комплект шестерен» или «зубчатая передача»). Червячное колесо соединено, обычно с помощью шлицов, с тормозным кулачковым валом. При убирании толкателя тормозного привода червячное колесо вращается вокруг своей продольной оси, заставляя вал червяка и червячную шестерню перемещаться относительно друг друга в направлении по окружности вокруг окружности червячной шестерни. Это относительное перемещение вала червяка и шестерни создает соответствующее относительное перемещение между корпусом механизма регулировки зазора и тормозным кулачковым валом. В результате, когда толкатель тормозного привода возвращается в исходное положение, тормозной кулачковый вал не возвращается в первоначальное исходное положение. Вместо этого тормозной кулачковый вал только поворачивается на меньший угол в новое исходное положение. Кулачок торможения останавливается в соответствующем новом исходном положении, при котором тормозные накладки удерживаются ближе к фрикционной поверхности тормозного барабана. Поскольку вращение механизма регулировки зазора относительно тормозного кулачкового вала приводит к уменьшению зазора тормозных накладок в новом исходном положении, автоматический механизм регулировки зазора компенсирует износ тормозных накладок.

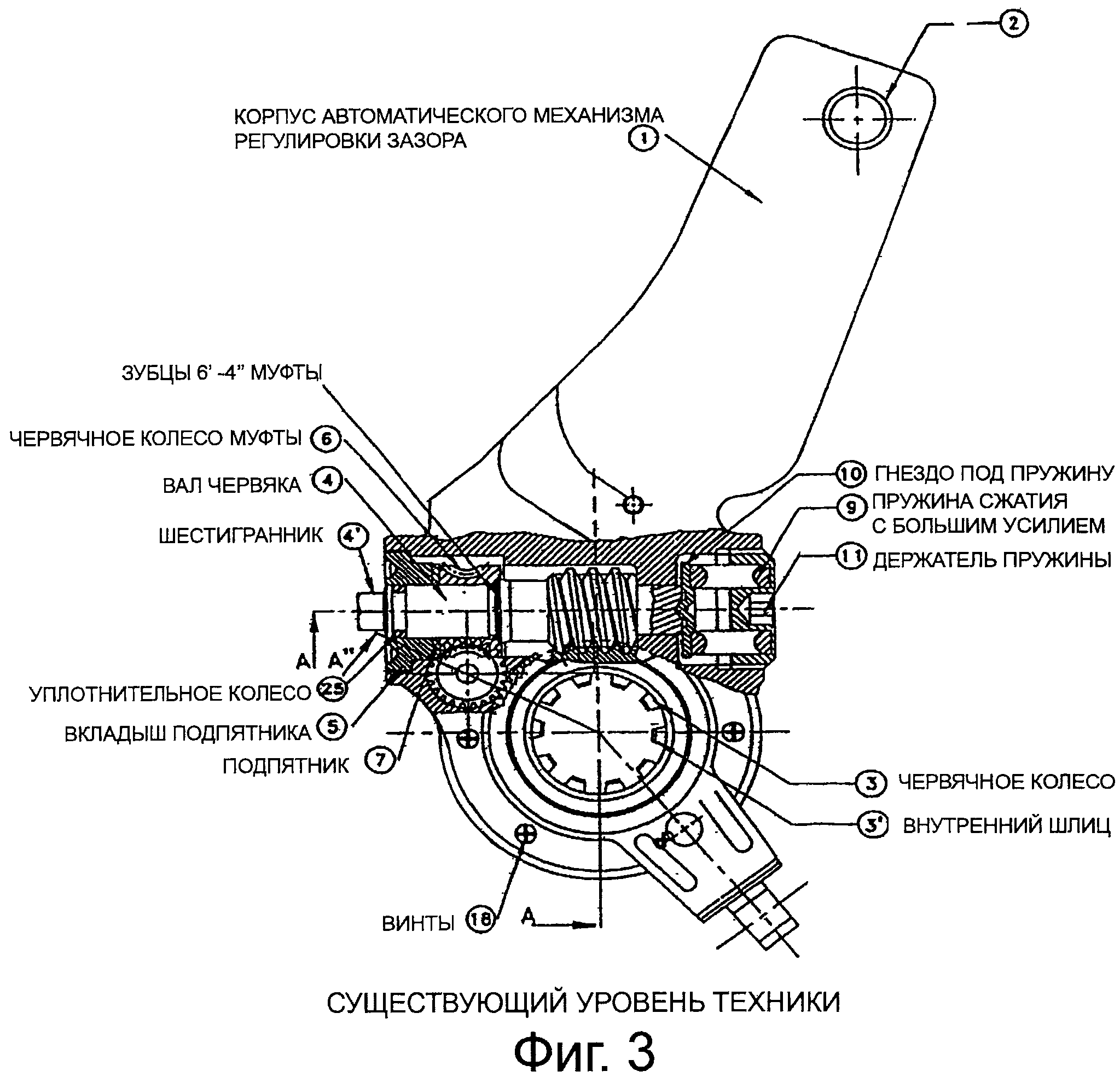

Ранее автоматические механизмы регулировки зазора имели механизм с односторонней муфтой и, в частности, шестерню, которая приводит в движение одностороннюю муфту, расположенную рядом с валом червяка в отверстиях в корпусе автоматического механизма регулировки зазора. Как показано на каждой из фиг.1-3, демонстрирующих известный уровень техники, соответствующих в указанном порядке фиг.3 из патента США №4484665, фиг.1 из патента США №5327999 и фиг.1 из документа №WO 03 083322, односторонние регулировочные механизмы (включая сюда, соответственно, управляющие червяки 29, 15 и необозначенный червяк, входящий в зацепление с зубьями 6 червяка) расположены в своих корпусах (соответственно, 13, 1 и необозначенном корпусе в разрезе) на стороне тормозного кулачкового вала (соответственно, 4, 3, 3), который перемещается в направлении торможения (показано стрелками в направлении торможения).

Как показано с помощью этих примеров согласно известному уровню техники, механизмы с односторонней муфтой были расположены на стороне в направлении торможения корпусов автоматических механизмов регулировки зазора по ряду причин, включая сюда то, что это размещение исключает относительно ограниченную по пространству область за автоматическим механизмом регулировки зазора. Благодаря местоположению в этой области различных компонентов, таких как опорные кронштейны тормозного привода, размещение регулировочного механизма на стороне в направлении торможения механизма регулировки зазора обеспечивает проектировщику больше возможностей для установки одностороннего регулировочного устройства в корпусе механизма для регулировки зазора. Близко расположенные стороны с другими компонентами вблизи автоматического механизма регулировки зазора также являлись побудительной причиной для расположения регулировочного механизма на стороне в направлении торможения механизма регулировки зазора с целью легкого доступа техника к механизму для ручного управления на месте регулировочным механизмом.

Значительной проблемой автоматических механизмов регулировки зазора согласно известному уровню техники является то, что во время торможения противодействующее усилие, передаваемое через червячную шестерню и вал червяка, концентрируется в той же самой зоне корпуса, где расположен регулировочный механизм. Таким образом, усилия торможения и противодействующие усилия, создаваемые комплектом червячных шестерней, комбинируются и прикладывают очень большие напряжения тонкостенной секции корпуса рядом с отверстием, содержащим шестеренчатый привод регулировочного механизма с односторонней муфтой, и отверстием, через которое проходит тормозной кулачковый вал (например, на фиг.2 согласно известному уровню техники тонкостенная секция расположена непосредственно за пересечением зубьев шестерней 12, 15). Высокие напряжения в области этой тонкой стенки значительно снижают срок службы автоматических механизмов регулировки зазора согласно известному уровню техники.

Несмотря на широкую информированность и уделяемое внимание на промышленном уровне высоким напряжениям, возникающим в корпусах, и вытекающим отсюда проблемам со сроком службы, этот вопрос не был удовлетворительно решен до появления настоящего изобретения. Например, предпринимались попытки увеличить срок службы за счет ступенчато увеличивающейся толщины тонкостенной секции корпуса механизма регулировки зазора, но было подтверждено, что эта альтернатива имеет ограниченное применение, поскольку увеличение размера тонкостенной секции требует соответствующего увеличения размера прямозубой цилиндрической шестерни, которая взаимодействует с механизмом. В свою очередь, цилиндрическая шестерня большего размера требует большего размера опорной поверхности цилиндрической шестерни, что приводит к сопутствующему увеличению местных напряжений в корпусе, что сводит на нет улучшения, полученные от увеличения толщины тонкостенной секции. Кроме того, как было установлено в известном уровне техники, значительное увеличение размера корпуса автоматического механизма регулировки зазора не является практической альтернативой из-за ограниченного пространства в областях компонентов колеса и тормоза у конца оси.

С учетом вышеизложенного задача настоящего изобретения состоит в том, чтобы предложить усовершенствованный автоматический механизм регулировки зазора с исключительно продолжительным сроком службы. В отношении этих и других задач настоящее изобретение предлагает решение проблем существующего уровня техники за счет перемещения тонкостенной секции в область за тормозной кулачковый вал и червячную шестерню, т.е. в сторону корпуса автоматического механизма регулировки зазора от направления торможения. Мы определили, что такая конфигурация компонентов одностороннего регулировочного механизма приводит к получению конструкции автоматического механизма регулировки зазора, которая неожиданно позволяет получить гораздо более низкие уровни напряжений в тонкостенных областях автоматического механизма регулировки зазора, чем в тонкостенных областях автоматических механизмов регулировки зазора согласно известному уровню техники.

Согласно настоящему изобретению тонкостенная область, связанная с регулировочным механизмом, расположена снаружи траектории действия нагрузок, через которую проходит большинство усилий торможения и противодействующих усилий от толкателя тормозного привода к тормозному кулачковому валу. Поскольку тонкостенная область корпуса не подвержена воздействию большей части напряжений торможения, эта область подвергается меньшим местным нагрузкам. Уменьшение уровня напряжений в тонкостенной области может быть неожиданно значительным. Например, начальные расчеты по методу конечных элементов в напряжениях показали, что напряжения в тонкостенной области в конструкции автоматического механизма регулировки зазора согласно настоящему изобретению могут быть меньше одной трети высоких уровней напряжений в конструкциях корпуса автоматических механизмов регулировки зазора согласно известному уровню техники. Величина снижения уровня напряжений намного превышает пошаговое уменьшение, наблюдаемое ранее во время предыдущих попыток усовершенствования механизмом регулировки зазора, например, за счет вышеупомянутого увеличения толщины тонкостенного участка корпуса механизма.

Значительно уменьшенный уровень местных напряжений, обеспечиваемый настоящим изобретением, предлагает соответствующее значительное увеличение срока службы. Как вариант, участок увеличенных допускаемых нагрузок механизма регулировки зазора согласно настоящему изобретению мог бы использоваться проектировщиком для создания автоматического механизма регулировки зазора с несущей способностью, значительно превышающей несущую способность обычных автоматических механизмов регулировки зазора без соответствующего увеличения размера автоматического механизма регулировки зазора. Другой альтернативой, доступной проектировщику, могло бы быть использование дополнительного запаса по прочности и сроку службы для проектирования меньшего по размеру и/или более легкого механизма регулировки зазора при экономии веса, расходов и монтажного пространства и одновременном обеспечении достаточного срока службы для эксплуатации в тяжелых условиях, например, в тормозах транспортных средств.

Другие задачи, преимущества и элементы новизны настоящего изобретения станут понятными из приведенного ниже подробного описания изобретения со ссылкой на приложенные чертежи.

На фиг.1-3 представлены виды согласно известному уровню техники, на которых показаны конструкции червячного колеса и односторонней регулировочной муфты механизма регулировки зазора;

на фиг.4 показан частичный разрез автоматического механизма регулировки зазора согласно варианту выполнения настоящего изобретения;

на фиг.5 показан корпус автоматического механизма регулировки зазора согласно варианту выполнения настоящего изобретения;

на фиг.6 показан частичный разрез автоматического механизма регулировки зазора согласно альтернативному варианту выполнения настоящего изобретения.

На фиг.4 показан частичный разрез автоматического механизма 100 регулировки зазора, имеющий комплект шестерен, содержащий вал 110 червяка, входящий в зацепление с червячной шестерней 120, отверстие 130 для размещения толкателя тормозного привода и соединения автоматического механизма 100 регулировки зазора с толкателем тормозного привода (не показан), и шлицевую муфту 140, выполненную в виде единого целого с червячной шестерней 120 либо иным образом соединенную с ней для размещения конца тормозного кулачкового вала 150. Когда толкатель тормозного привода перемещает автоматический механизм регулировки зазора в направлении 160 торможения, усилие торможения передается в первую очередь через опорную поверхность 170 вала червяка на вал 110 червяка и, в свою очередь, через червячную шестерню 120 на шлицевое соединение 140 для вращения тормозного кулачкового вала 150 с целью торможения.

На фиг.4 показан вариант выполнения, в котором односторонний регулировочный механизм 180 расположен на конце вала червяка и обращен в сторону от направления 160 торможения, т.е. расположен на стороне корпуса автоматического механизма регулировки зазора, противоположной стороне 190 торможения. Червячное колесо регулировочного механизма 180 приводится в действие управляющей шестерней 185, которая расположена на конце поперечного вала управляющей шестерни (не показан) и входит в зацепление с червячным колесом регулировочного механизма. Управляющая шестерня 185 входит в зацепление с неподвижной шестерней 187 на неподвижном опорном плече 188.

Поскольку управляющая шестерня 185 должна быть расположена рядом с неподвижной шестерней 187, между отверстием под тормозной кулачковый вал и поперечным отверстием корпуса образована тонкостенная секция 195, что необходимо для размещения поперечного управляющего червяка, на котором вращается управляющая шестерня 185. За счет размещения управляющей шестерни 185 в корпусе в том месте, которое находится сзади (т.е. в стороне от направления торможения) от точки пересечения вала 110 червяка и червячной шестерни 120, тонкостенная секция расположена на участке автоматического механизма 100 регулировки зазора, который относительно несильно нагружен, когда основная сжимающая нагрузка автоматического механизма регулировки зазора с помощью толкателя тормозного привода действует на стороне 190 торможения.

Соответственно, тонкостенная секция 195 автоматического механизма регулировки зазора (см. фиг.5; для ясности корпус показан без шестерней регулировочного механизма) не является сильно нагруженной. Эти низкие местные напряжения значительно повышают общий срок службы автоматического механизма регулировки зазора. Это является значительным улучшением по сравнению с автоматическими механизмами регулировки зазора по существующему уровню техники, в которых, как известно, тонкие стенки рядом с механизмами регулировки на стороне торможения являются высоконапряженными слабыми участками. Низкие уровни напряженного состояния, обеспечиваемые настоящим изобретением, создают дополнительную возможность предложить автоматический механизм регулировки зазора, который имеет значительно улучшенную несущую способность по сравнению с существующими автоматическими механизмами регулировки зазора, в то же время сохраняя такие же границы пространства, что является важным фактором в условиях ограниченного пространства на конце оси или вокруг него на транспортном средстве.

На фиг.6 показан альтернативный вариант выполнения настоящего изобретения. Согласно этому варианту выполнения нагрузка при торможении передается от толкателя тормозного привода (не показан), соединенного с механизмом 100 с помощью соединения 130, через корпус механизма на опорную поверхность 170 вала червяка и, тем самым, через вал 110 червяка и червячную шестерню 120 на тормозной кулачковый вал 150. По сравнению с вариантом выполнения, показанным на фиг.4, исполнительное плечо 200 автоматического механизма регулировки зазора перемещается из положения, в котором вал 110 червяка находится между плечом 200 и тормозным кулачковым валом 150, в положение, в котором вал 110 червяка не находится между плечом 200 и тормозным кулачковым валом 150. Тем не менее, даже в этой конструкции тонкостенная секция рядом с приводом 185 регулировочного механизма 180 остается, по существу, в стороне от траектории действия основных нагрузок между толкателем тормозного привода и тормозным кулачковым валом и, таким образом, тонкостенная секция рядом с шестеренным приводом 185 также испытывает только относительно низкие уровни напряжений.

Приведенное выше описание предназначено только для пояснения изобретения, а не для ограничительных целей. Например, специалисту в этой области будет понятно, что расположение односторонней муфты в сборе регулировочного механизма может изменяться по длине оси вала червяка, поскольку отверстие для шестеренчатого привода для механизма с односторонней муфтой расположено вне траектории основной нагрузки торможения через корпус автоматического механизма регулировки зазора, так чтобы свести к минимуму напряжения в тонкостенной секции между отверстием для шестеренчатого привода и отверстием для тормозного кулачкового вала. Поскольку специалисты в этой области техники могут выполнять модификации описанных вариантов выполнения, включающие в себя сущность и предмет изобретения, подразумевается, что изобретение включает в себя все, что входит в объем приложенной формулы изобретения и ее эквивалентов.

Реферат

Группа изобретений относится к области транспорта, а именно к тормозам с автоматическим механизмом регулировки зазора. Автоматический механизм регулировки зазора содержит корпус, червячное колесо, привод механизма и одностороннюю муфту в сборе. Корпус выполнен с возможностью вращения вокруг оси вращения червячного колеса посредством приложения к плечу тормозного привода усилия торможения в направлении торможения. Управляющая шестерня расположена в области корпуса, находящейся с задней стороны относительно направления торможения от места в корпусе, где пересекаются вал червяка и червячная шестерня. Тормоз транспортного средства содержит тормозной привод, тормоз и автоматический механизм регулировки зазора. Автоматический механизм регулировки зазора установлен между толкателем тормозного привода и тормозным кулачковым валом для передачи движения толкателя для вращения тормозного кулачкового вала и прикладывания усилия торможения в направлении торможения к автоматическому механизму регулировки зазора. Транспортное средство содержит тормоз, содержащий автоматический механизм регулировки зазора. Автоматический механизм регулировки зазора содержит корпус, средство для регулировки положение корпуса относительно тормозного кулачкового вала и средство для приведения в движение средства для регулировки положения. Средство приведения в движение расположено в области корпуса, которая находится с задней части относительно направления торможения от средства регулировки положения. Достигается увеличение срока службы механизма и повышение несущей способности механизма. 4 н. и 1 з.п. ф-лы, 6 ил.

Формула

корпус, имеющий отверстие для размещения тормозного кулачкового вала, и плечо тормозного привода, предназначенное для восприятия усилия торможения;

червячное колесо, соосно размещенное в отверстии корпуса и сконфигурированное для соосного зацепления с тормозным кулачковым валом для предотвращения вращения червячного колеса относительно тормозного кулачкового вала;

привод механизма, предназначенный для вращения червячного колеса относительно корпуса; и

одностороннюю муфту в сборе с приводом односторонней муфты в сборе; при этом односторонняя муфта в сборе предназначена для вращения привода механизма и вращения корпуса относительно червячного колеса и имеет управляющую шестерню, предназначенную для приведения в движение односторонней муфты в сборе,

причем корпус выполнен с возможностью вращения вокруг оси вращения червячного колеса посредством приложения к плечу тормозного привода усилия торможения в направлении торможения,

а управляющая шестерня расположена в области корпуса, находящейся с задней стороны относительно направления торможения от места в корпусе, где пересекаются вал червяка и червячная шестерня.

корпус, установленный в заданное положение на оси транспортного средства, выполнен с возможностью вращения в направлении торможения при приложении к плечу тормозного привода усилия торможения.

тормозной привод, имеющий толкатель тормозного привода;

тормоз, установленный на оси транспортного средства и имеющий тормозной кулачковый вал; причем тормозной кулачковый вал имеет первый конец, расположенный у тормоза, и второй конец, удаленный от тормоза, при этом вращение тормозного кулачкового вала вокруг продольной оси приводит в движение тормоз; и

автоматический механизм регулировки зазора, установленный между толкателем тормозного привода и тормозным кулачковым валом для передачи движения толкателя для вращения тормозного кулачкового вала и прикладывания усилия торможения в направлении торможения к автоматическому механизму регулировки зазора; при этом автоматический механизм регулировки зазора содержит:

корпус, имеющий отверстие для размещения тормозного кулачкового вала, и плечо тормозного привода, предназначенное для восприятия усилия торможения;

червячное колесо, соосно размещенное в отверстии корпуса и сконфигурированное для соосного зацепления с тормозным кулачковым валом для предотвращения вращения червячного колеса относительно тормозного кулачкового вала;

привод механизма, предназначенный для вращения червячного колеса относительно корпуса; и

одностороннюю муфту в сборе с приводом односторонней муфты в сборе; при этом односторонняя муфта в сборе предназначена для вращения привода механизма и вращения корпуса относительно червячного колеса и имеет управляющую шестерню, предназначенную для приведения в движение односторонней муфты в сборе,

причем корпус выполнен с возможностью вращения вокруг оси вращения червячного колеса посредством приложения к плечу тормозного привода усилия торможения,

а управляющая шестерня расположена в области корпуса, находящейся с задней стороны относительно направления торможения от места в корпусе, где пересекаются вал червяка и червячная шестерня.

по меньшей мере, одну ось, имеющую тормоз, при этом тормоз включает

тормозной привод, имеющий толкатель тормозного привода;

тормоз, установленный на оси транспортного средства и имеющий тормозной кулачковый вал; причем тормозной кулачковый вал имеет первый конец, расположенный у тормоза, и второй конец, удаленный от тормоза, при этом вращение тормозного кулачкового вала в направлении торможения вокруг продольной оси тормозного кулачкового вала приводит в движение тормоз; и

автоматический механизм регулировки зазора, установленный между толкателем тормозного привода и тормозным кулачковым валом для передачи движения толкателя для вращения тормозного кулачкового вала и прикладывания усилия торможения к автоматическому механизму регулировки зазора; при этом автоматический механизм регулировки зазора содержит:

корпус, имеющий отверстие для размещения тормозного кулачкового вала, и плечо тормозного привода, предназначенное для восприятия усилия торможения;

червячное колесо, соосно размещенное в отверстии корпуса и сконфигурированное для соосного зацепления с тормозным кулачковым валом для предотвращения вращения червячного колеса относительно тормозного кулачкового вала;

привод механизма, предназначенный для вращения червячного колеса относительно корпуса; и

одностороннюю муфту в сборе с приводом односторонней муфты в сборе; при этом односторонняя муфта в сборе предназначена для вращения привода механизма и вращения корпуса относительно червячного колеса и имеет управляющую шестерню, предназначенную для приведения в движение односторонней муфты в сборе,

причем корпус выполнен с возможностью вращения вокруг оси вращения червячного колеса посредством приложения к плечу тормозного привода усилия торможения,

а управляющая шестерня расположена в области корпуса, находящейся с задней стороны относительно направления торможения от места в корпусе, где пересекаются вал червяка и червячная шестерня.

корпус, предназначенный для восприятия усилия торможения от тормозного привода и имеющий отверстие для размещения тормозного кулачкового вала,

средство для регулировки положение корпуса относительно тормозного кулачкового вала; и

средство для приведения в движение средства для регулировки положения; причем средство приведения в движение расположено в области корпуса, которая находится с задней части относительно направления торможения от средства регулировки положения.

Документы, цитированные в отчёте о поиске

Регулятор тормоза транспортного средства

Комментарии