Способ и устройство для проверки состояния рабочего тормоза, а также тормоз и тормозная система - RU2675285C1

Код документа: RU2675285C1

Чертежи

Описание

Изобретение относится к способу и устройству для проверки состояния тормоза, способу и устройству для эксплуатации тормоза, а также к соответствующей тормозной системе, тормозу и тормозной системе.

Пневматические дисковые тормоза имеют, как правило, износ на тормозных колодках, который может быть обнаружен с помощью имеющего разные конструкции датчика износа колодок. В зависимости от конструкции после срабатывания тормоза может произойти небольшой отвод тормозных колодок от диска, в результате чего возникает слишком маленький воздушный зазор, или он вообще не возникает.

В документе DE 102006002307 А1 раскрыт способ индикации износа, по меньшей мере, одной тормозной колодки в дисковом тормозе с электроприводом.

В документе DE 102013012104 А1 описаны способ определения воздушного зазора тормоза транспортного средства и тормоз транспортного средства с устройством для определения воздушного зазора. Тормоз транспортного средства содержит схватывающее устройство, устройство компенсации износа, сенсорное устройство для регистрации исполнительного хода схватывающего устройства и систему управления транспортным средством. Способ включает в себя следующие этапы: прием измерительного сигнала, формируемого сенсорным устройством, в пределах предварительно устанавливаемого промежутка времени в процессе торможения и сохранение измерительного сигнала в виде пары данных ход-время в процессе торможения, образование временнóй производной измерительного сигнала в промежутке времени с помощью подходящего алгоритма для определения момента времени максимума, определение воздушного зазора с помощью полученного таким образом момента времени и передачу полученного таким образом значения воздушного зазора на систему управления транспортным средством. Тормоз транспортного средства оснащен устройством для определения воздушного зазора для осуществления способа.

Вследствие постоянно растущих требований к сокращению издержек, причем в то же время качество и польза должны быть не только сохранены, но и повышены, а, кроме того, должны быть сокращены расходы на обслуживание, возникает соответствующая потребность усовершенствования способа определения воздушного зазора и износа колодок тормоза транспортного средства. За счет мешающих влияний в течение срока службы воздушный зазор может изменяться.

Задачей изобретения является создание усовершенствованного способа проверки состояния, например воздушного зазора, тормоза транспортного средства, а также способа эксплуатации тормоза транспортного средства и соответствующего устройства для осуществления способа. Другой задачей является создание усовершенствованного тормоза транспортного средства.

Эта задача решается посредством признаков независимых пунктов формулы.

По отдельности или в комбинации они позволяют дополнительно увеличить срок службы или стойкость тормоза транспортного средства и гармонизировать износ нескольких тормозов транспортного средства, чтобы можно было оптимально использовать сервисные интервалы.

Согласно изобретению, созданы способ проверки состояния рабочего тормоза транспортного средства по п. 1 и способ эксплуатации тормозной системы транспортного средства по п. 7.

Способ проверки состояния рабочего тормоза транспортного средства, в частности коммерческого транспортного средства, с помощью, по меньшей мере, одного, в частности линейного, устройства регистрации пути на каждый рабочий тормоз, включает в себя следующие этапы:

а) ввод позиционного сигнала, причем позиционный сигнал представляет зарегистрированное устройством регистрации пути положение компонента рабочего тормоза, в частности положение в зависимости от времени или временнóй характеристики, причем дополнительно на этапе ввода вводится сигнал давления и дополнительно или в качестве альтернативы – управляющий сигнал и дополнительно или в качестве альтернативы – сигнал износа колодок,

б) обработку позиционного сигнала для определения, по меньшей мере, одного параметра состояния рабочего тормоза, причем на этапе обработки параметр состояния определяется с использованием сигнала давления и дополнительно или в качестве альтернативы управляющего сигнала и дополнительно или в качестве альтернативы сигнала износа колодок,

в) формирование параметра состояния рабочего тормоза в интерфейсе.

На этапе обработки в этом случае параметр состояния определяется иначе, чем в уровне техники, дополнительно или в качестве альтернативы с использованием сигнала давления и дополнительно или в качестве альтернативы управляющего сигнала и дополнительно или в качестве альтернативы сигнала износа колодок. Этим можно улучшить обработку.

Под транспортным средством можно понимать коммерческое транспортное средство или прицеп или полуприцеп коммерческого транспортного средства. Коммерческое транспортное средство можно обозначить и как специальный автомобиль, который по своей конструкции и устройству предназначен для того, чтобы перевозить пассажиров или грузы или тянуть прицепы, например автобус, грузовой автомобиль, седельный тягач, тягач или автомобильный кран. Под устройством регистрации пути можно понимать датчик. Устройство регистрации пути может быть выполнено в виде линейного устройства регистрации пути. При этом могут применяться различные способы измерения, такие как оптические, механические, электрические или магнитоэлектрические. Под позиционным сигналом можно понимать электрический сигнал – как аналоговый, так и цифровой. Позиционный сигнал может представлять относительное положение двух компонентов тормоза.

На этапе ввода вводятся сигнал давления и дополнительно или в качестве альтернативы управляющий сигнал и дополнительно или в качестве альтернативы сигнал износа колодок. На этапе обработки в этом случае параметр состояния может быть определен с использованием сигнала давления и дополнительно или в качестве альтернативы управляющего сигнала и дополнительно или в качестве альтернативы сигнала износа колодок. Этим можно улучшить обработку.

Предпочтительно, если на этапе формирования вместо параметра состояния или дополнительно к параметру состояния формируется регулирующая величина. Она может определяться с использованием параметра состояния. Регулирующая величина может формироваться в виде регулирующего сигнала. Параметром состояния может быть воздушный зазор, износ колодок или дефект или вид дефекта тормоза. При этом под параметром состояния можно понимать также несколько параметров или информацию о состоянии. Предпочтительно за счет этого можно диагностировать состояние тормоза.

Регулирующая величина может представлять при этом управляющий сигнал давления срабатывания и дополнительно или в качестве альтернативы давления прилегания фрикционного устройства рабочего тормоза. Таким образом, за счет параметра состояния и производной из него регулирующей величины можно изменять состояние тормоза, в частности в замкнутом регулирующем контуре.

В одном варианте регулирующая величина может представлять сигнал для управления исполнительным механизмом рабочего тормоза. При этом исполнительным механизмом может быть двунаправленный регулятор, в частности электрический, и дополнительно или в качестве альтернативы – тормозной цилиндр и дополнительно или в качестве альтернативы – дополнительный компонент тормозного цилиндра рабочего тормоза. Под исполнительным механизмом можно понимать силовой привод или актуатор. Предпочтительно можно активно изменять, тем самым, состояние рабочего тормоза. Например, можно уменьшить слишком большой воздушный зазор или увеличить слишком маленький воздушный зазор. Таким образом, можно как сократить тормозной путь (по сравнению со слишком большим воздушным зазором), так и обнаружить и предотвратить перегрев тормоза (по сравнению со слишком маленьким воздушным зазором или при его отсутствии).

На этапе обработки параметр состояния может представлять информацию об износе колодок и дополнительно или в качестве альтернативы – нарост на колодках и дополнительно или в качестве альтернативы – воздушный зазор и дополнительно или в качестве альтернативы – готовность к торможению и дополнительно или в качестве альтернативы – информацию о дефекте рабочего тормоза. Таким образом, водителю или блоку управления может предоставляться информация о состоянии рабочего тормоза. В качестве альтернативы устройство внутри рабочего тормоза может обрабатывать информацию, оптимизируя его состояние в отношении увеличения срока службы и улучшения готовности.

Предпочтительной является возможность на этапе ввода подтвердить достоверность сигнала износа колодок за счет позиционного сигнала. Таким образом, можно предоставить более надежную информацию об износе колодок.

Способ эксплуатации тормозной системы транспортного средства, в частности коммерческого, включает в себя следующие этапы, причем тормозная система содержит, по меньшей мере, один рабочий тормоз и устройство для проверки состояния рабочего тормоза:

а) ввод выявленного, в частности, способом по любому из пп. 1-6 формулы параметра состояния рабочего тормоза интерфейсом устройства (100) для проверки состояния рабочего тормоза;

б) обработку параметра состояния для определения сигнала управления торможением с использованием обработанного параметра состояния и сигнала затребования торможения, чтобы настроить готовность к торможению и дополнительно или в качестве альтернативы – нужное состояние рабочего тормоза;

в) формирование сигнала управления торможением рабочего тормоза в интерфейсе, чтобы управлять рабочим тормозом.

Таким образом, торможение тормозной системы может оптимально срабатывать в соответствии с информацией о состоянии или параметром состояния соответствующего тормоза, или можно оптимально управлять торможением.

Перед этапом ввода можно проверить, по меньшей мере, один краевой параметр. В одном варианте дальнейшие этапы способа могут быть выполнены только тогда, когда, по меньшей мере, один краевой параметр лежит в пределах заданного диапазона.

На этапе обработки сигнал управления торможением можно определить таким образом, что несколько из управляемых рабочих тормозов транспортного средства имеют гармонизированный износ. В качестве краевого параметра можно определить, например, вид торможения, величину замедления, тормозное давление или другой краевой параметр.

Так, из ввода информации видно, насколько велика разность давлений между срабатыванием и отпусканием тормоза. За счет этого по сравнению с традиционным регулированием (без регистрации параметров состояния тормоза) можно, уменьшив требование к торможению, уменьшить требуемое давление на полученное в данный момент значение. Реакцию при срабатывании можно вслед за этим непосредственно проверить датчиком и подрегулировать. По полученным и хранящимся в памяти характеристикам давление-путь можно в любое время передать тормозной системе значения давления, которые как раз необходимы для схватывания или отпускания.

У предложенного тормоза с имеющимися датчиками срабатывание механических деталей можно обнаружить по изменению измеренных сигналов. За счет этого система регулирования торможения может обнаружить давление срабатывания каждого отдельного тормоза и согласовать требуемое давление таким образом, чтобы привести в движение детали тормоза. Благодаря этому может произойти регулирование срабатывания тормоза без необходимости привлечения измерения индуктора. Это уменьшает расход воздуха и улучшает время срабатывания в случае АБС/EBS-регулирования.

Другим случаем применения является подготовка тормоза перед его срабатыванием. При этом у каждого тормоза задействуется давление, пока не будет достигнуто определенное положение тормозного механизма, например, вплоть до прилегания колодок (без замедления) или вплоть до минимального воздушного зазора, например 0,4 мм. Соответствующее положение обнаруживается сенсорикой, и тормозная система может обнаружить рост давления с помощью имеющегося расстояния исполнительного устройства.

Так, все тормоза транспортного средства могут быть приведены в положение готовности к торможению и одновременно сработать независимо от состояния отдельного тормоза (например, разный воздушный зазор или разный износ колодок на разных колесах). Таким образом, достигается лучшее замедление всего транспортного средства.

Готовность к торможению может быть затребована также системами поддержки водителя, такими как дистанционный радар, дорожные информационные системы, система коммуникации Сar2Car, системы управления движением. При этом работа тормозов возможна с надежными для процесса параметрами, поскольку в распоряжении имеется информация от линейного датчика. Таким образом, воздушный зазор может быть ситуативно установлен на надежный минимум и, при необходимости, уменьшен и увеличен, если используются подходящие актуаторы.

Далее можно также в зависимости от различных параметров состояния тормозов в транспортном средстве установить динамическое опережение тормозного сигнала, чтобы реагировать на разные длины проводов или разные воздушные зазоры, состояния износа и жесткость тормозов.

Другое предпочтительное применение возникает тогда, когда, например, у транспортных средств с прицепами в распоряжении имеется только один модулятор давления для нескольких тормозов.

Здесь принято устанавливать в модуляторе давления постоянное давление, при котором срабатывают тормоза. За счет этого можно приводить в действие разные оси с временнóй задержкой. Если же в тормозе имеются обнаруженные датчиками параметры состояния, то вместе с актуаторами время срабатывания можно варьировать так, что, например, учитывается разный износ на разных колесах, который компенсируется в рамках стабильных для езды параметров за счет динамического согласования опережения путем изменения воздушного зазора.

По изменениям параметров состояния тормоза в процессе эксплуатации можно обнаружить дефектные состояния, такие как слишком высокие активные потери при срабатывании (гистерезис).

За счет этого можно, например, сделать вывод об отказе деталей. Например, пластическая деформация вращающегося рычага приводит к затруднению срабатывания исполнительной системы, которое считывается датчиками за счет изменения характеристической линии (см. чертежи). Точно так же отказ мест опоры механики можно обнаружить по установке рычага, мостиковой поддержке и т.д. Точно так же можно обнаружить ошибочную функцию направляющей колодок или направляющей суппорта.

За счет прохождения полученной сенсорной линии после прилегания колодок можно определить жесткость тормоза.

Жесткость системы возникает из жесткости схватывающего блока и жесткости колодок. Жесткость колодок изменяется в зависимости от их остаточной толщины. Также здесь можно реагировать на динамическое изменение значений состояния тормоза в течение времени эксплуатации, так что можно быстрее регулировать и при этом расходовать для этого меньше воздуха.

Механический отказ схватывающего блока, например поломку в тормозном суппорте, можно обнаружить за счет резкого изменения характеристики зависимости давление-путь.

Такие дефектные состояния могут привести к заеданию, ошибочным функциям тормоза или недостаточному тормозному действию.

Дефектные состояния могут отображаться в кабине водителя на бортовых приборах, храниться в регулировочном блоке и считываться в сервисе или отображаться посредством телекоммуникационных устройств на смартфоне или передаваться транспортным предприятиям или устройствам управления в автопарках.

В оптимальном случае можно уменьшить или предотвратить эксплуатацию дефектного тормоза тормозной системы, если это позволяет текущий режим движения. Например, при адаптивном торможении в диапазоне низких давлений можно отказаться от приведения в действие зажимающего тормоза. В случаях экстренного торможения дефектное состояние игнорируется, и все тормоза нагружаются с полным затребованием торможения.

В тормозной системе с такими тормозами, датчиками и способами их обработки можно по числу срабатываний, тормозным давлениям и ходу срабатывания вычислить текущее повреждение тормоза и/или определить ожидаемый срок службы тормоза или ожидаемые значения будущей стойкости тормоза.

Согласно изобретению, созданы также устройство для проверки состояния рабочего тормоза транспортного средства по п. 9 формулы и устройство для эксплуатации тормозной системы транспортного средства по п. 10 формулы.

Устройство по п. 9 формулы для проверки состояния рабочего тормоза транспортного средства, в частности коммерческого, содержит следующие устройства для осуществления и дополнительно или в качестве альтернативы реализации этапов способа проверки состояния тормоза:

а) устройство для ввода позиционного сигнала, причем позиционный сигнал представляет зарегистрированное линейным устройством регистрации пути положение компонента рабочего тормоза;

б) устройство для обработки позиционного сигнала для определения, по меньшей мере, одного параметра состояния рабочего тормоза;

в) устройство для формирования параметра состояния рабочего тормоза в интерфейсе.

Устройство для эксплуатации тормозной системы транспортного средства, в частности коммерческого, содержит следующие устройства, причем тормозная система включает в себя, по меньшей мере, один рабочий тормоз и описанное устройство для проверки состояния рабочего тормоза:

а) интерфейс для ввода параметра состояния рабочего тормоза с интерфейса устройства для проверки состояния рабочего тормоза;

б) устройство для обработки параметра состояния для определения сигнала управления торможением с использованием обработанного параметра состояния, чтобы установить готовность к торможению и дополнительно или в качестве альтернативы – нужное состояние рабочего тормоза;

в) интерфейс для формирования сигнала управления торможением для управления рабочим тормозом.

Устройство регистрации пути для рабочего тормоза транспортного средства, в частности линейное устройство регистрации пути, предназначено для формирования позиционного сигнала, причем позиционный сигнал представляет зарегистрированное, в частности линейным, устройством регистрации пути положение компонента рабочего тормоза, в частности положение в зависимости от времени или временнóй характеристики. При этом движущийся компонент рабочего тормоза может быть снабжен оптическими метками, которые сканируются лазером или светодиодом, а отражение обрабатывается соответствующим фотодиодом. В качестве альтернативы устройство регистрации пути может работать, например, по принципу Допплера. В одном варианте устройство регистрации пути может обнаруживать изменение сопротивления или импеданса. Благодаря этому устройство регистрации пути может быть реализовано недорого.

Согласно изобретению, созданы также тормоз по п. 10 и тормозная система по п. 11 формулы.

Тормоз транспортного средства, в частности коммерческого, включает в себя описанное выше устройство для проверки состояния тормоза и дополнительно или в качестве альтернативы соответствующий вариант описанного выше устройства регистрации пути.

Тормозная система транспортного средства, в частности коммерческого, включает в себя первый установленный на одной оси тормоз, по меньшей мере, один второй тормоз, установленный на оси по отношению к продольной оси транспортного средства с противоположной первому тормозу стороны оси или на другой оси, и устройство для эксплуатации тормозной системы, как описано выше, причем устройство для эксплуатации выполнено для управления первым и, по меньшей мере, вторым тормозами.

Соответствующее транспортное средство включает в себя описанную выше тормозную систему. Предпочтительно тормоза транспортного средства изнашиваются равномерно, и по сравнению с транспортным средством без предложенной тормозной системы предложенное транспортное средство имеет более короткий тормозной путь, что повышает безопасность дорожного движения.

Под описанными выше устройствами можно понимать вообще блок управления. Блок управления может быть предназначен для выполнения, осуществления или реализации этапов представленного здесь способа в соответствующих устройствах. Под блоком управления можно понимать электрический прибор или электрическую схему, например интегральную схему. Под блоком управления можно также понимать регулировочное устройство, блок управления двигателем или устройство управления. Блок управления может быть частью электронной тормозной системы. Блок управления может быть выполнен для приема и подачи сигналов через подходящие интерфейсы. Также за счет блока управления можно эффективно реализовать лежащую в основе изобретения идею.

Под блоком управления можно понимать в данном случае электрический прибор, который обрабатывает сигналы датчиков и в зависимости от сигналов датчиков подает управляющие и/или управляющие сигналы. Интерфейсы устройства управления могут быть выполнены в виде аппаратных и/или программных средств. При выполнении в виде аппаратных средств интерфейсы могут быть, например, частями так называемой системы ASIC (интегральная схема специального назначения), содержащей самые разные функции устройства управления. Однако интерфейсы могут быть выполнены также в виде собственных интегральных схем или, по меньшей мере, частично состоять из дискретных элементов. В случае выполнения в виде программных средств интерфейсы могут быть программными модулями, которые имеются, например, в микроконтроллере наряду с другими программными модулями.

Предпочтителен также компьютерный программный продукт с программным кодом, который может храниться на машинно-читаемом носителе, например в полупроводниковой памяти и для осуществления способа используется по одному из описанных выше вариантов, если компьютерный программный продукт выполняется в устройстве управления или в блоке управления.

В остальном с помощью обновления программного обеспечения для электронной тормозной системы можно актуализировать предложенный способ так, чтобы сохранять в памяти новые дефектные состояния, выявляемые в полевом режиме или в полевых испытаниях. Таким образом, можно дополнительно оптимизировать эксплуатационное состояние тормозов.

Изобретение более подробно описано ниже на примерах его осуществления со ссылкой на чертежи, на которых представлено следующее:

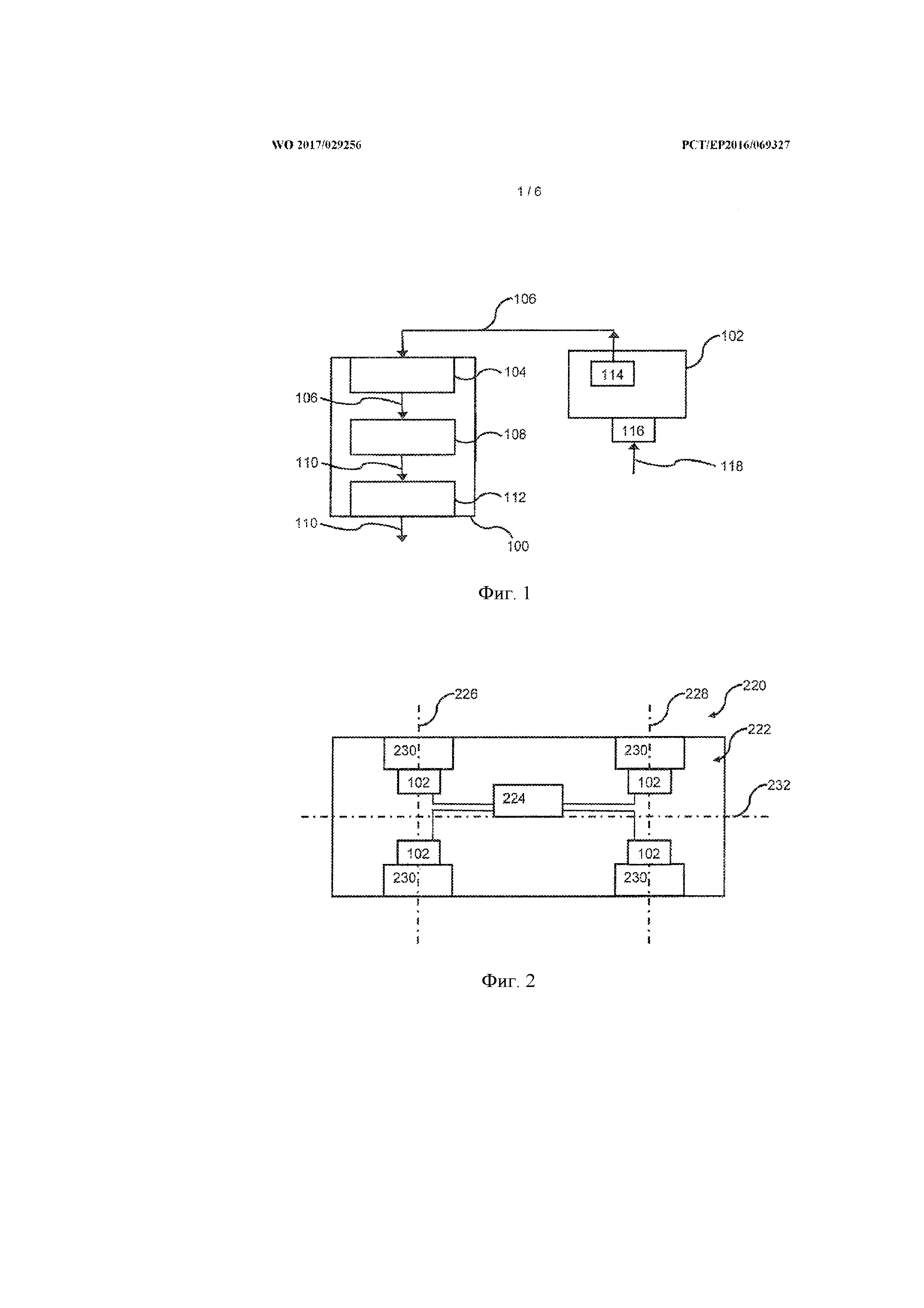

фиг. 1 - блок-схема примера выполнения предложенного устройства для проверки состояния тормоза;

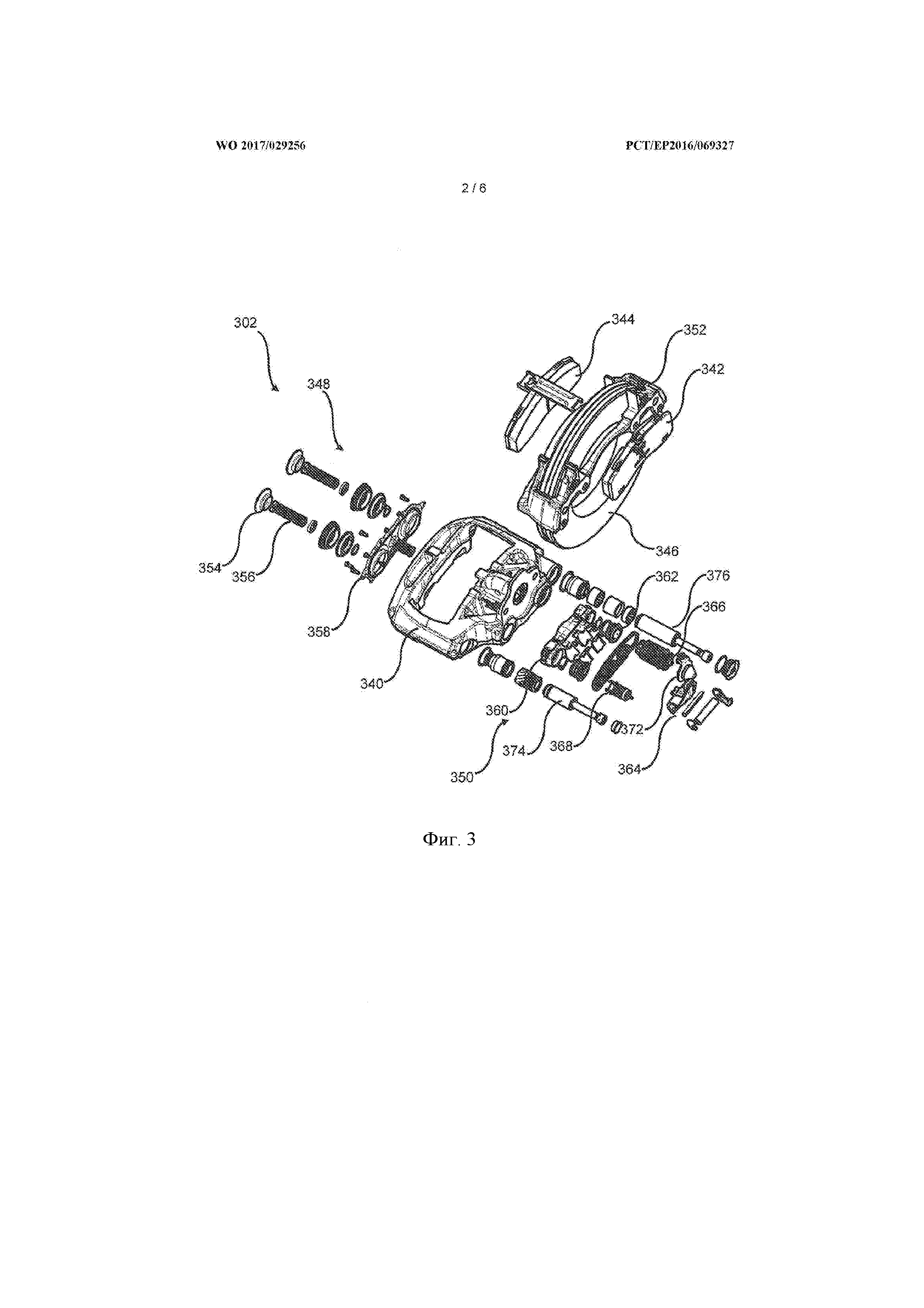

фиг. 2 - схематичный вид транспортного средства с тормозной системой и устройством для ее эксплуатации в соответствии с примером осуществления изобретения;

фиг. 3 - в разобранном виде дисковый тормоз в соответствии с примером осуществления изобретения;

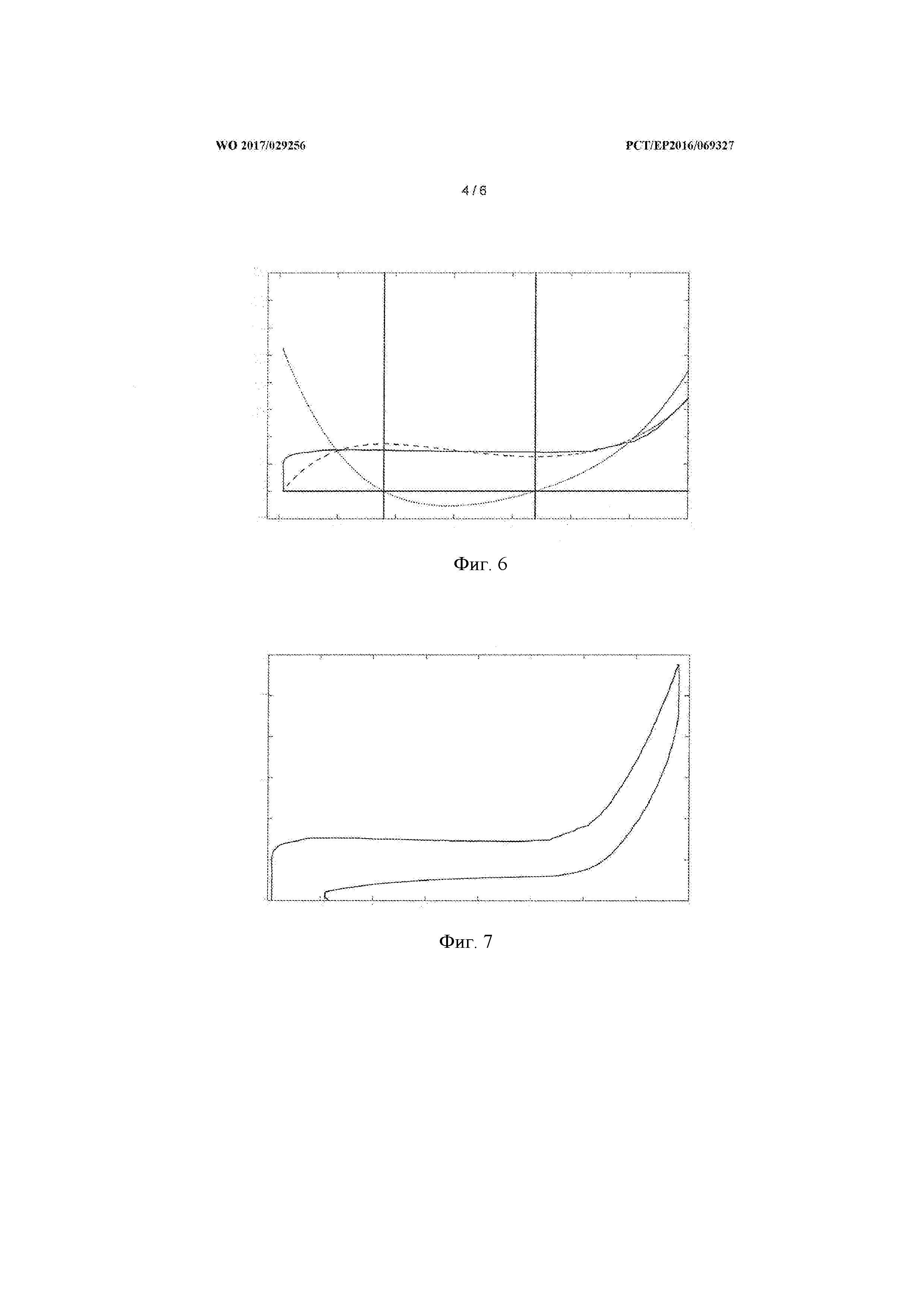

фиг. 4-7 - графические изображения позиционных сигналов и сигналов давления разных конфигураций тормозов в соответствии с примерами осуществления изобретения;

фиг. 8 - блок-схема способа проверки состояния тормоза в соответствии с примером осуществления изобретения;

фиг. 9 - блок-схема способа эксплуатации тормоза в соответствии с примером осуществления изобретения;

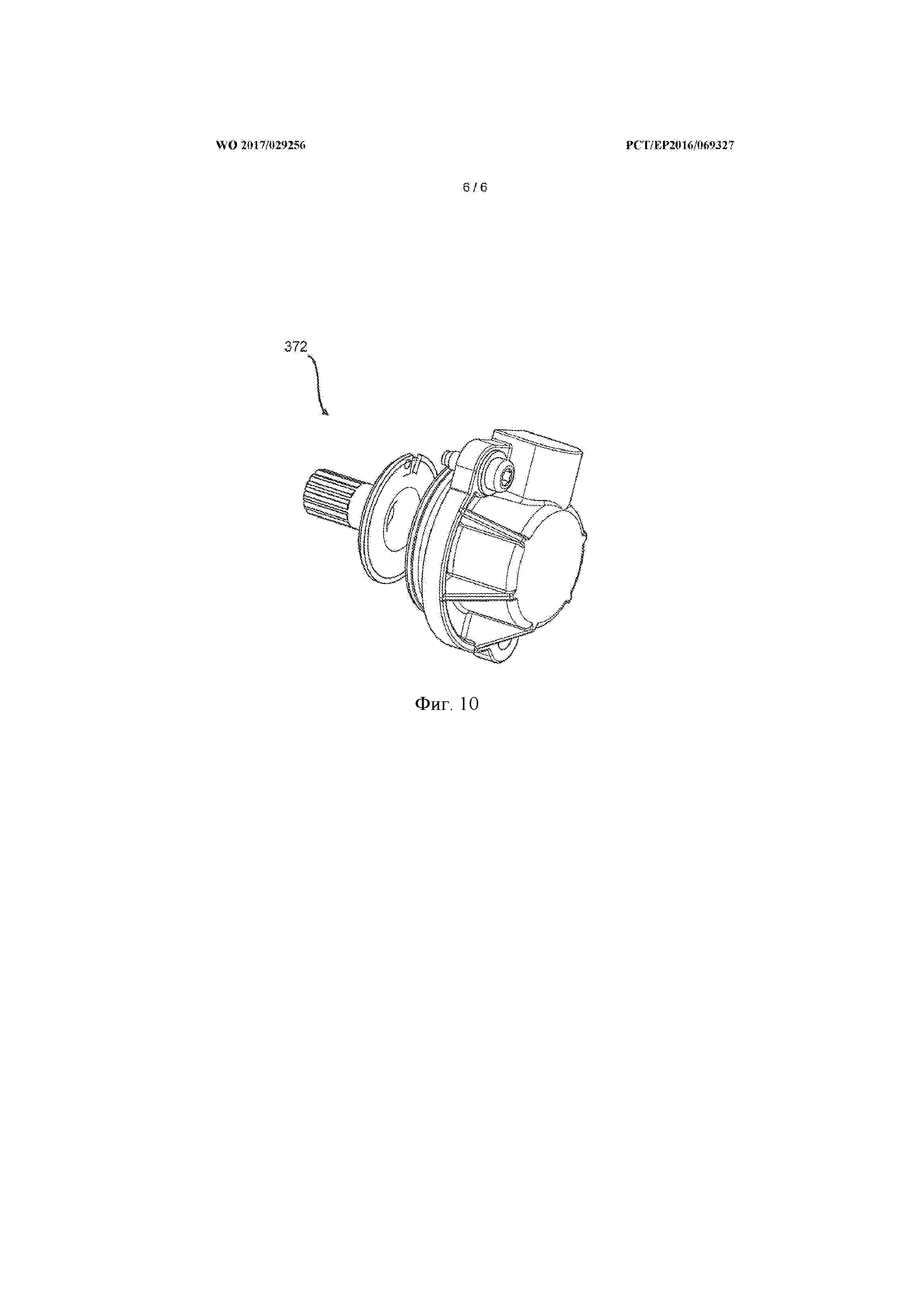

фиг. 10 - вращательный позиционный датчик в соответствии с примером осуществления изобретения, в перспективе.

На фиг. 1 изображена блок-схема примера выполнения предложенного устройства 100 для проверки состояния тормоза 102. Устройство 100 включает в себя интерфейс 104 для ввода позиционного сигнала 106, устройство 108 для обработки позиционного сигнала 106, чтобы определить, по меньшей мере, один параметр 110 состояния тормоза 102, и устройство 112 для формирования параметра 110 состояния тормоза 102. При этом позиционный сигнал 106 представляет зарегистрированное линейным устройством 114 регистрации пути положение компонента тормоза 102.

Тормоз 102 содержит устройство 114 регистрации пути. В данном примере речь идет о линейном устройстве 114 регистрации пути. Устройство 114 регистрации пути представляет собой линейный датчик 114, который с помощью оптического или электронного метода измерений регистрирует относительное изменение положения и формирует представляющий изменение положения сигнал 106. Позиционирование устройства 114 регистрации пути более подробно поясняется на фиг. 3.

Тормоз 102 содержит тормозной цилиндр 116, управляемый сигналом 118 давления. Таким образом, в данном примере речь идет о пневматическом дисковом тормозе 102 с соответственно пневматически управляемым тормозным цилиндром 116.

В одном примере (на фиг. 1 не показан) речь у устройства 114 регистрации пути идет о датчике 114 вращения, который посредством известных геометрических взаимосвязей формирует представляющий линейную информацию о пути сигнал 106.

На фиг. 2 изображена схема транспортного средства 220 с тормозной системой 222 и устройством 224 для ее эксплуатации в соответствии с примером осуществления изобретения. Транспортное средство 220 содержит две оси 226, 228, на которых с противоположных сторон установлены колеса 230 с рабочим тормозом 102. В одном примере речь у транспортного средства 220 идет о коммерческом транспортном средстве 220.

У рабочего тормоза 102 речь может идти о примере выполнения тормоза 102 по фиг. 1. Устройство 224 связано с тормозами 102 посредством управляющих и сенсорных линий. У управляющих линий речь может идти о пневмоуправлении и соответствующих напорных пневмоприводах. Точно так же под управляющими линиями можно понимать электрические провода, по которым передаются соответствующие управляющие сигналы.

На фиг. 2 показана продольная ось 232 транспортного средства, по отношению к которой колеса или рабочие тормоза 102 расположены, в основном, симметрично. Тормозная система 222 включает в себя, по меньшей мере, один первый рабочий тормоз 102 на первой оси 226 и второй рабочий тормоз 102 с противоположной продольной оси 232 транспортного средства стороны на первой оси 226 или в качестве альтернативы – на второй оси 228. В данном примере тормозная система 222 включает в себя четыре тормоза 102, причем по два тормоза 102 установлены на осях 226, 228 с противоположных продольной оси 232 транспортного средства сторон. Кроме того, тормозная система 222 включает в себя устройство 224, а также управляющие и сенсорные линии между устройством 224 и тормозами 102. Не показаны другие компоненты, такие как тормозные цилиндры, АБС, электронная тормозная система, компрессор, воздухоподготовка и т.д., которые также могут относиться к тормозной системе.

На фиг. 3 в разобранном виде изображен дисковый тормоз 302 в соответствии с примером осуществления изобретения. У дискового тормоза 302 речь может идти об особом примере выполнения тормоза 102 или рабочего тормоза 102 транспортного средства на фиг. 1 или 2. Дисковые тормоза 302 с пневмоприводом содержат, как правило, выполненный в виде плавающего суппорта 340, поворотного суппорта или неподвижного суппорта тормозной суппорт 340, в котором расположено схватывающее устройство, служащее для приведения во взаимодействие между собой тормозных колодок 342, 344 с обеих сторон тормозного диска 346 и самого тормозного диска 346, чтобы за счет трения достичь тормозного действия. В данном примере речь идет о дисковом тормозе 302 с пневмоприводом с плавающим суппортом 340.

В зависимости от примера выполнения схватывающее устройство имеет пневмо- или электропривод. Тормозная колодка 342 со стороны действия при срабатывании прижимается к тормозному диску 346 со стороны транспортного средства. В процессе торможения тормозной суппорт 340 смещается по отношению к тормозному диску 346 против направления схватывания тормозной колодки 342 со стороны действия, захватывая и прижимая противоположную тормозную колодку 344 со стороны реакции к другой стороне тормозного диска 346.

После отпускания тормоза 102 в известном дисковом тормозе тормозной суппорт 340 остается в этом положении, в котором тормозные колодки 342, 344, однако, по меньшей мере, тормозная колодка 344 со стороны реакции прилегает к тормозному диску 346, без давления, однако со скольжением. Возникающие за счет этого в режиме движения остаточные скользящие моменты тормозных колодок могут оказывать негативное действие, поскольку они могут привести к повышенному расходу топлива и к сокращению срока службы участвующих деталей, а именно тормозного диска и тормозных колодок.

Между тем дисковые тормоза 302 с пневмоприводом относятся к стандартному оборудованию тяжелых коммерческих транспортных средств. Такие дисковые тормоза 302 требуют для создания необходимого схватывающего усилия механическую передачу, поскольку усилие тормозных пневмоцилиндров ограничено из-за уровня давления (в настоящее время около 10 бар) и их ограниченного конструктивного размера. У известных в настоящее время дисковых тормозов 302 с пневмоприводом передаточные отношения составляют 10:1-20:1.

Дисковый тормоз 302 на фиг. 3 включает в себя, как уже сказано, схватывающее устройство 348, направляющее устройство 350 и удерживающее колодки устройство 352. При этом схватывающее устройство 348 содержит два параллельно расположенных нажимных элемента 354, приданные им втулки 356, опорную пластину 358, тормозной суппорт 340, перемычку 360, зубчатые колеса 362 и взаимодействующую с перемычкой 360, в частности через эксцентриковые опоры, рычаг 364. Кроме того, схватывающее устройство 348 содержит регулятор 366 и сенсорное устройство 372, которое расположено параллельно ему и соединено с ним посредством соединительного элемента 366 и синхронизирующей цепи 370.

Направляющее устройство 350 включает в себя приданный плавающему подшипнику кронштейн 374 и расположенный параллельно ему, приданный неподвижному подшипнику кронштейн 376. Удерживающее колодки устройство 352 включает в себя, в основном, колодкодержатель 352.

Определение относительного положения осуществляется с помощью не показанного на фиг. 3 и описанного на фиг. 1 устройства 114 регистрации пути. Оно регистрирует изменение положения внутри схватывающего устройства 348 между опорной пластиной 358, тормозным суппортом 340 или сенсорным устройством 372, с одной стороны, и перемычкой 360, соединительным элементом 368 или рычагом 364, с другой стороны. В качестве альтернативы линейное движение может регистрироваться также датчиком вращения на оси вращения рычага 364 или в соответствующем положении в виде отклонения рычага 364 – линейным датчиком.

На фиг. 4-7 показаны графические изображения позиционных сигналов и сигналов давления различных конфигураций тормозов в соответствии с примерами осуществления изобретения. У позиционного сигнала 406 речь может идти о показанном на фиг. 1 позиционном сигнале 106. У сигнала 418 давления речь может идти о пневматическом управляющем сигнале тормозного цилиндра 116 на фиг. 1. Позиционный сигнал 406 показывает после отпускания тормоза у двух проведенных касательных сначала ход 474 упругости, а затем у второй касательной – ход 476 воздушного зазора. Разность между уровнями сигналов до и после торможения говорит о пути 478 регулировки, на который уменьшился или увеличился воздушный зазор. На фиг. 4 и 5 изображены характеристики сигналов в зависимости от времени, причем характеристики 406, 418 изображены в зависимости от времени, а характеристика 480 изображает градиент позиционного сигнала 406, а характеристика 482 – градиент сигнала 418 давления. На фиг. 4 изображены сигналы при слишком большом воздушном зазоре, а на фиг. 5 – характеристику сигналов при торможении с правильно установленным воздушным зазором.

На фиг. 6 и 7 изображена характеристика давления в зависимости от пути в виде так называемого гистерезиса. При этом по возрастанию кривой видна упругость тормоза. Штриховой линией обозначена кривая, подобранная к измеренной кривой, а пунктирной кривой – производная подобранной кривой. Подбор кривой называется также «Curve Fitting». Вторая нулевая точка производной и, тем самым, точка поворота подобранной кривой обозначают воздушный зазор. На фиг. 6 показано приведение в действие тормоза, а на фиг. 7 – полный процесс торможения с приведением в действие и отпусканием тормоза.

На фиг. 8 изображена блок-схема способа 800 проверки состояния рабочего тормоза транспортного средства в соответствии с примером осуществления изобретения. Способ 800 включает в себя этап 810 ввода позиционного сигнала, причем позиционный сигнал представляет зарегистрированное линейным устройством регистрации пути положение компонента рабочего тормоза, в частности положение в зависимости от времени или временнóй характеристики, этап 820 обработки позиционного сигнала для определения, по меньшей мере, одного параметра состояния рабочего тормоза и этап 830 формирования параметра состояния рабочего тормоза в интерфейсе.

На фиг. 9 изображена блок-схема способа 900 эксплуатации тормоза в соответствии с примером осуществления изобретения. Способ 900 эксплуатации тормозной системы транспортного средства, в частности коммерческого, причем тормозная система содержит, по меньшей мере, один рабочий тормоз и устройство проверки состояния рабочего тормоза, включает в себя этап 910 ввода параметра состояния рабочего тормоза интерфейсом устройства для проверки состояния рабочего тормоза, этап 920 обработки параметра состояния для определения сигнала управления торможением с использованием обработанного параметра состояния и сигнала затребования торможения, чтобы настроить готовность к торможению и/или нужное состояние рабочего тормоза, и этап 930 формирования сигнала управления торможением рабочего тормоза в интерфейсе, чтобы управлять рабочим тормозом.

На фиг. 10 в трехмерном виде изображен вращательный позиционный датчик в качестве сенсорного устройства 372 в соответствии с примером осуществления изобретения.

Реферат

Предложен способ проверки состояния рабочего тормоза (102) коммерческого транспортного средства с помощью линейного устройства регистрации пути на каждый рабочий тормоз (102). При осуществлении способа а) вводят позиционный сигнал (106), причем позиционный сигнал (106) представляет зарегистрированное линейным устройством регистрации пути положение компонента рабочего тормоза (102), в частности положение в зависимости от времени или временнóй характеристики. Дополнительно на этапе ввода вводят сигнал давления и дополнительно или в качестве альтернативы управляющий сигнал и дополнительно или в качестве альтернативы сигнал износа колодок. б) Обрабатывают позиционный сигнал (106) для определения по меньшей мере одного параметра (110) состояния рабочего тормоза (102), причем на этапе обработки параметр состояния определяют с использованием сигнала давления и дополнительно или в качестве альтернативы управляющего сигнала и дополнительно или в качестве альтернативы сигнала износа колодок. в) Формируют параметр (110) состояния рабочего тормоза (102) в интерфейсе. Предложены устройство для проверки состояния рабочего тормоза, устройство для эксплуатации тормозной системы, тормоз транспортного средства, тормозная система транспортного средства. Достигается создание усовершенствованного способа проверки состояния, например воздушного зазора, тормоза транспортного средства, а также способа эксплуатации тормоза транспортного средства и соответствующего устройства для осуществления способа. Другой задачей является создание усовершенствованного тормоза транспортного средства. По отдельности или в комбинации они позволяют дополнительно увеличить срок службы или стойкость тормоза транспортного средства и гармонизировать износ нескольких тормозов транспортного средства, чтобы можно было оптимально использовать сервисные интервалы. 6 н. и 6 з.п. ф-лы, 10 ил.

Комментарии