Способ изготовления развертки - RU2677912C2

Код документа: RU2677912C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления развертки, такой как фреза, предназначенной для фрезерования вертлужной впадины пациента во время хирургической операции на тазобедренном суставе.

Пример известной развертки описан в документе ЕР 2 359 755. Эта развертка содержит по меньшей мере частично круглое жесткое основание с по существу цилиндрической боковой поверхностью, имеющей соединительный интерфейс для соединения с держателем инструмента и радиальные приемные выступы для установки режущего тела. На жестком основании устанавливают и крепят перфорированное и зубчатое режущее тело с тонкой стенкой, имеющее зацепляющиеся интерфейсы для зацепления с радиальными приемными выступами жесткого основания.

Жесткое основание является сложным в изготовлении, в частности, что касается выполнения соединительного интерфейса и радиальных приемных выступов. Эта сложность приводит к очень высокой стоимости изготовления развертки.

Чтобы гарантировать безупречную стерильность в хирургическом блоке и максимально ограничить риск инфицирования для пациента, все больше хирургов высказывают потребность в одноразовом держателе инструмента, который поставляют в стерильном состоянии в операционный блок и выбрасывают после использования. Это вынуждает разработать недорогую развертку, что было невозможно в случае развертки из документа ЕР 2 359 755 по причине сложности жесткого основания.

В документе US 2009/0163921 описан способ изготовления развертки, во время которого режущее тело изготавливают посредством вырезания и штамповки. Жесткое основание имеет форму, которую невозможно получить при помощи простого, быстрого и недорогого способа. В частности, в документе US 2009/0163921 предложено изготавливать жесткое основание при помощи способа литья.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка способа изготовления, обеспечивающего быстрое и недорогое изготовление развертки, такой как фреза, предназначенной для фрезерования вертлужной впадины пациента, содержащей жесткое основание с соединительным интерфейсом для соединения с держателем инструмента и содержащей перфорированное и зубчатое режущее тело с тонкой стенкой.

Для решения этой задачи, а также других задач, изобретением предложен способ изготовления развертки, такой как фреза, предназначенной для фрезерования вертлужной впадины пациента, при этом упомянутая развертка содержит жесткое основание с соединительным интерфейсом для соединения с держателем инструмента и содержит перфорированное и зубчатое режущее тело с тонкой стенкой;

согласно изобретению, жесткое основание изготавливают отдельно от режущего тела посредством вырезания и штампования под прессом первой плоской металлической листовой заготовки.

Такой способ является быстрым, легким в осуществлении и достаточно недорогим, чтобы развертка имела невысокую стоимость изготовления и чтобы пользователи могли ее использовать только один раз.

Предпочтительно во время операции штамповки можно деформировать первую листовую заготовку таким образом, чтобы придать ветвям соединительного интерфейса U-образное или V-образное поперечное сечение. Таким образом, получают соединительный интерфейс с ветвями, имеющими достаточную жесткость, хотя и полученными посредством вырезания из плоской листовой заготовки.

Предпочтительно режущее тело можно изготовить отдельно от жесткого основания посредством вырезания и штамповки под прессом второй плоской металлической листовой заготовки, чтобы вырезать режущее тело по его контуру, перфорировать режущее тело и сформировать зубья режущего тела.

Таким образом, можно просто, быстро и экономично выполнить зубья на второй листовой заготовке, удерживаемой в плоском виде, поскольку еще не приняла форму полусферы, что является более простым, чем если бы режущее тело уже было соединено с жестким основанием, то есть уже приняло форму полусферы.

Предпочтительно способ можно содержать следующие этапы:

а) готовят жесткое основание,

b) готовят заготовку режущего тела, образованную второй плоской листовой заготовкой, содержащей множество перфорированных и зубчатых лепестков, проходящих радиально от центральной зоны, с которой они соединяются, до свободного конца с концевым краем, и отделенных друг от друга радиальными боковыми пространствами,

c) режущему телу придают форму полусферы,

d) жесткое основание соединяют с полусферическим режущим телом.

Такой способ изготовления является легким и быстрым в осуществлении, кроме того, его можно автоматизировать. После вырезания и штамповки упомянутой второй листовой заготовки (которая может иметь постоянную толщину), ей придают форму полусферы, сближая свободные концы лепестков, чтобы затем закрепить на жестком основании. Это сближение возможно за счет наличия радиальных боковых пространств между лепестками, которые стремятся сузиться во время сближения. В конечном итоге режущее тело имеет форму листовой заготовки (возможно, постоянной толщины), содержащей множество изогнутых лепестков, проходящих радиально от центральной зоны до своего свободного конца с концевым краем.

Предпочтительно можно предусмотреть следующее:

- жесткое основание является по меньшей мере частично круглым с по существу цилиндрической боковой поверхностью, имеющей соединительный интерфейс для соединения с держателем инструмента и радиальные приемные выступы для установки режущего тела,

- перфорированное и зубчатое режущее тело с тонкой стенкой содержит зацепляющиеся интерфейсы для зацепления с радиальными приемными выступами жесткого основания,

- соединительный интерфейс и радиальные приемные выступы имеют боковые грани, параллельные оси цилиндра по существу цилиндрической боковой поверхности жесткого основания,

- во время этапа d) все радиальные приемные выступы вводят в соответствующие зацепляющиеся интерфейсы путем простого общего поступательного движения.

Особая форма соединительного интерфейса и радиальных приемных выступов совместима с изготовлением жесткого основания при помощи способа вырезания и штамповки под прессом из плоской металлической листовой заготовки. При этом поступательное движение для соединения режущего тела и жесткого основания является легким в осуществлении при помощи автомата.

Предпочтительно свободный конец каждого лепестка может содержать по меньшей мере один зацепляющийся интерфейс, содержащий вырез, выполненный в концевом крае лепестка, в который заходит один из радиальных приемных выступов жесткого основания. Вырезы позволяют хорошо позиционировать листовую заготовку в виде полусферы относительно жесткого основания до ее окончательного соединения с жестким основанием. Это позволяет эффективно ограничить риски появления дефектов геометрии после соединения режущего тела с жестким основанием, то есть нарушения общей формы полусферы. Будучи выполненными на концевом крае лепестков, в вырезы можно вводить радиальные приемные выступы жесткого основания посредством простого поступательного движения, после того как режущее тело приняло точную форму полусферы.

Предпочтительно можно предусмотреть следующее:

- каждый лепесток содержит два боковых края, проходящие радиально от центральной зоны до концевого края,

- каждый лепесток содержит зацепляющийся интерфейс с двумя вырезами по существу L-образной формы, выполненными между концевым краем и одним из боковых краев.

За счет взаимодействия L-образные вырезы двух смежных лепестков образуют вырезы по существу в виде U, в которые могут заходить радиальные приемные выступы жесткого основания. Таким образом, радиальные приемные выступы определяют достаточный заданный промежуток между двумя смежными лепестками. Свободные концы лепестков могут быть закреплены на жестком основании по меньшей мере в двух крайних точках их концевого края, что ограничивает риски деформации лепестков по причине прогиба во время операций фрезерования вертлужной впадины пациента. Возможно также крепление свободных концов лепестков по всей длине их концевого края.

Предпочтительно во время этапа е) свободный конец лепестков можно закрепить сваркой или при помощи клея на по существу цилиндрической боковой поверхности жесткого основания. Такое крепление можно осуществить быстро и легко, в частности, за счет автоматизации.

Предпочтительно можно предусмотреть следующее:

- жесткое основание является по меньшей мере частично круглым с по существу цилиндрической боковой поверхностью,

- соединительный интерфейс содержит по меньшей мере две ветви, проходящие от центра жесткого основания и соединенные с по существу цилиндрической боковой поверхностью.

Эти ветви могут заходить в держатели инструментов с соединительной площадкой байонетного типа, содержащей вырезы с продольным профилем по существу L-образной формы, как описано в документах ЕР 0 704 191, ЕР 1 129 667 и ЕР 1 624 814, которыми уже оснащены операционные блоки большинства больниц. Таким образом, хирургам не обязательно покупать специальный держатель инструмента для использования заявленной развертки.

Вместе с тем, развертка может иметь другое число ветвей на своем жестком основании, например, три или четыре и даже больше.

Предпочтительно соединительный интерфейс может иметь крестообразную форму, по меньшей мере две ветви которой проходят от центра жесткого основания и соединены с по существу цилиндрической боковой поверхностью. Две ветви, которые на доходят до жесткого основания, позволяют удерживать развертку ориентированной неподвижно вокруг осевых направлений, определяемых двумя другими ветвями. Это удержание происходит за счет взаимодействия с соединительной площадкой держателя инструмента, чаще всего за счет простой опоры на соединительную площадку держателя инструмента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие задачи, отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания частных вариантов выполнения со ссылками на прилагаемые фигуры, на которых:

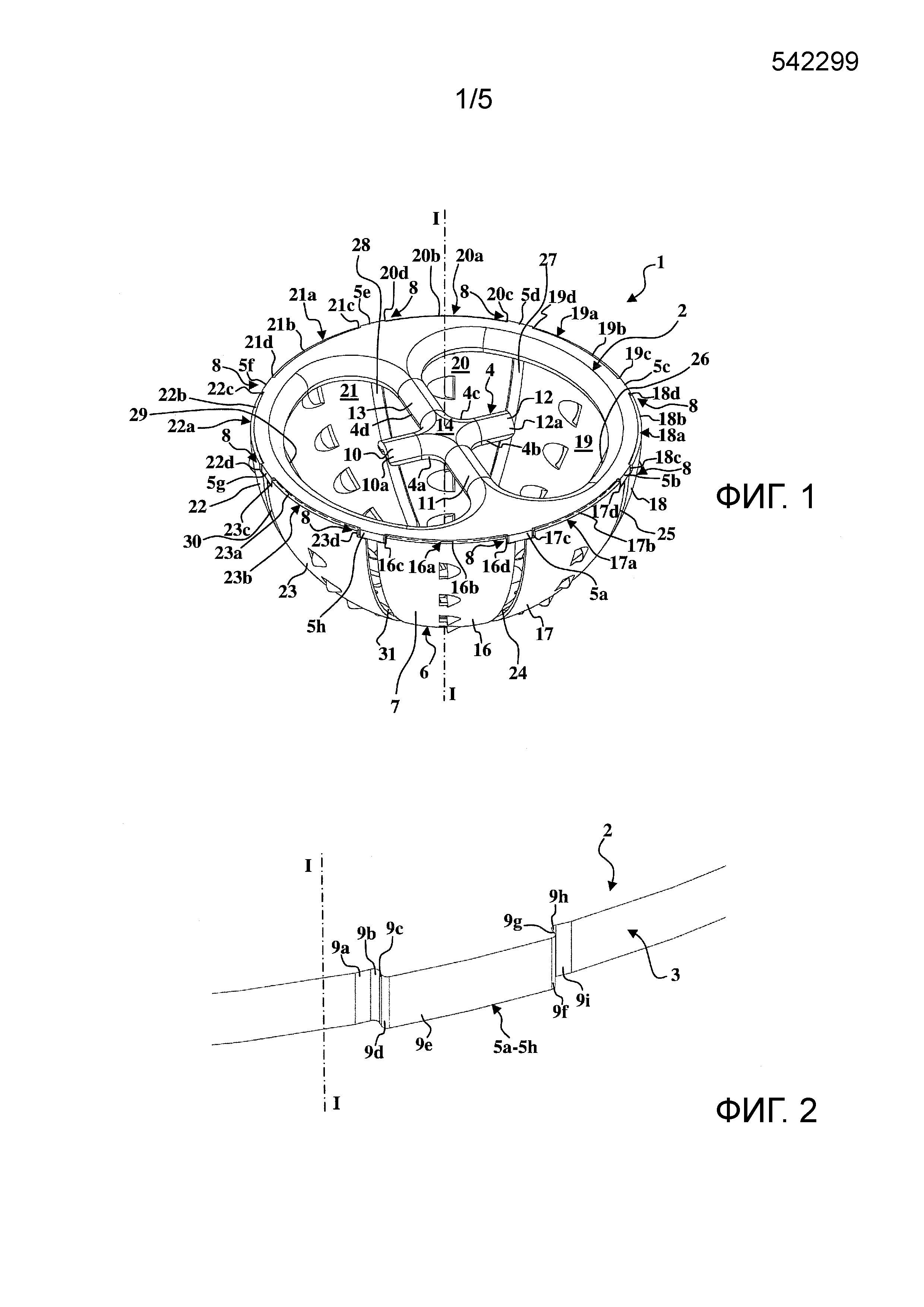

Фиг. 1 - вид в перспективе варианта выполнения развертки, в котором по меньшей мере жесткое основание получено при помощи заявленного способа изготовления.

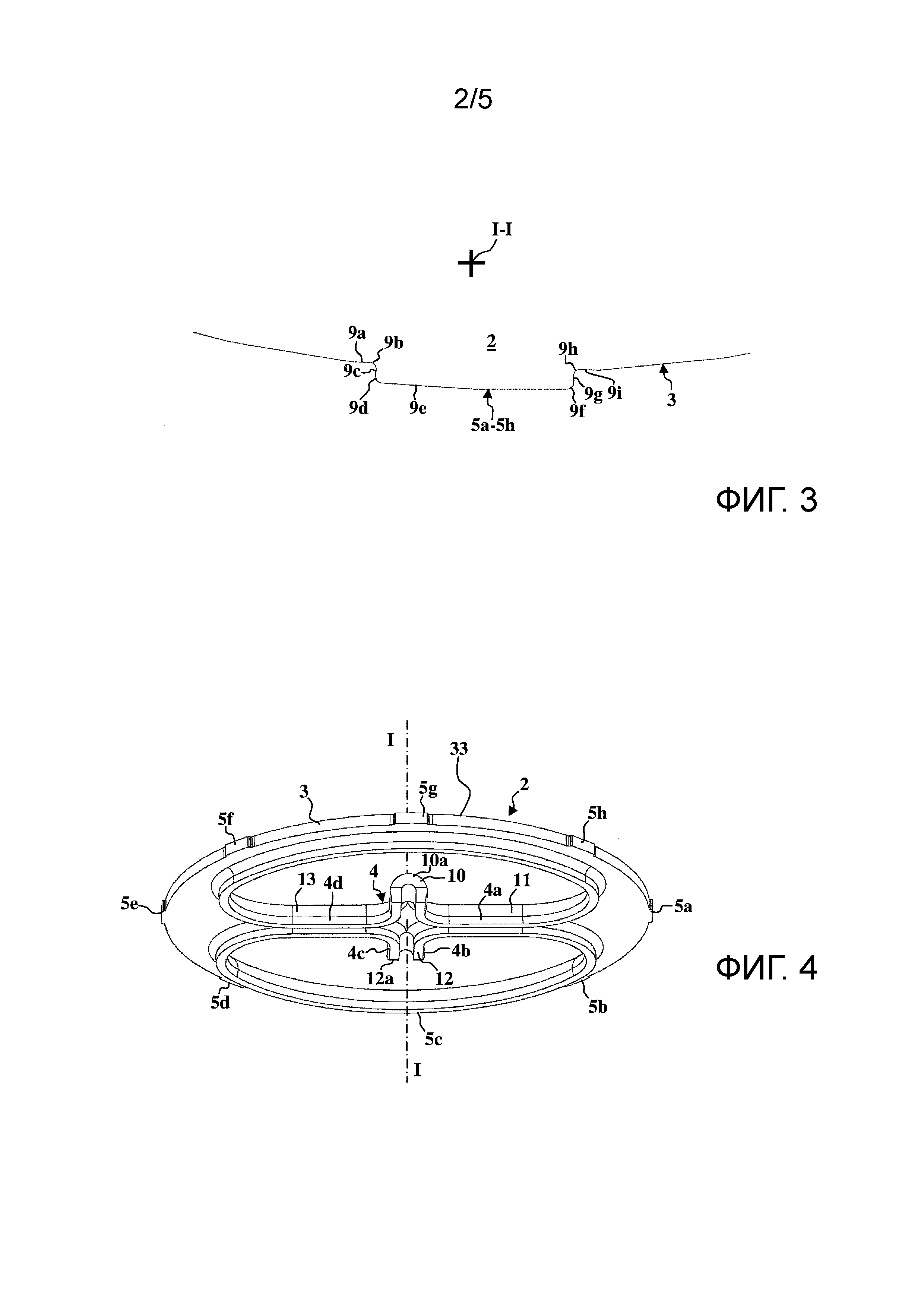

Фиг. 2 - частичный детальный вид в перспективе жесткого основания развертки, показанной на фиг. 1.

Фиг. 3 - вид сверху детали, показанной на фиг. 2.

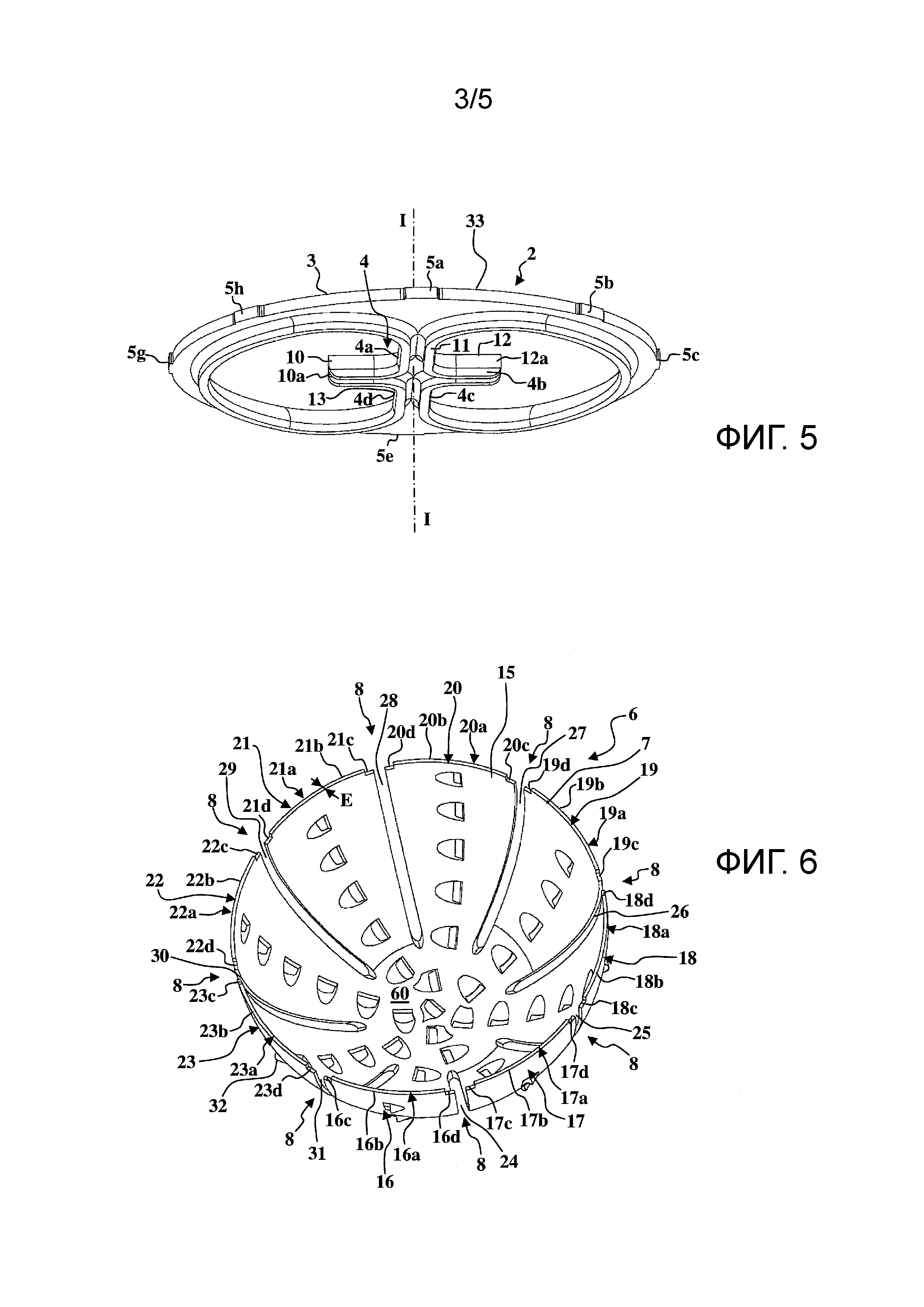

Фиг. 4 - вид в перспективе снизу жесткого основания развертки, показанной на фиг. 1.

Фиг. 5 - еще один вид в перспективе снизу жесткого основания развертки, показанной на фиг. 1, под углом 90° относительно вида на фиг. 4.

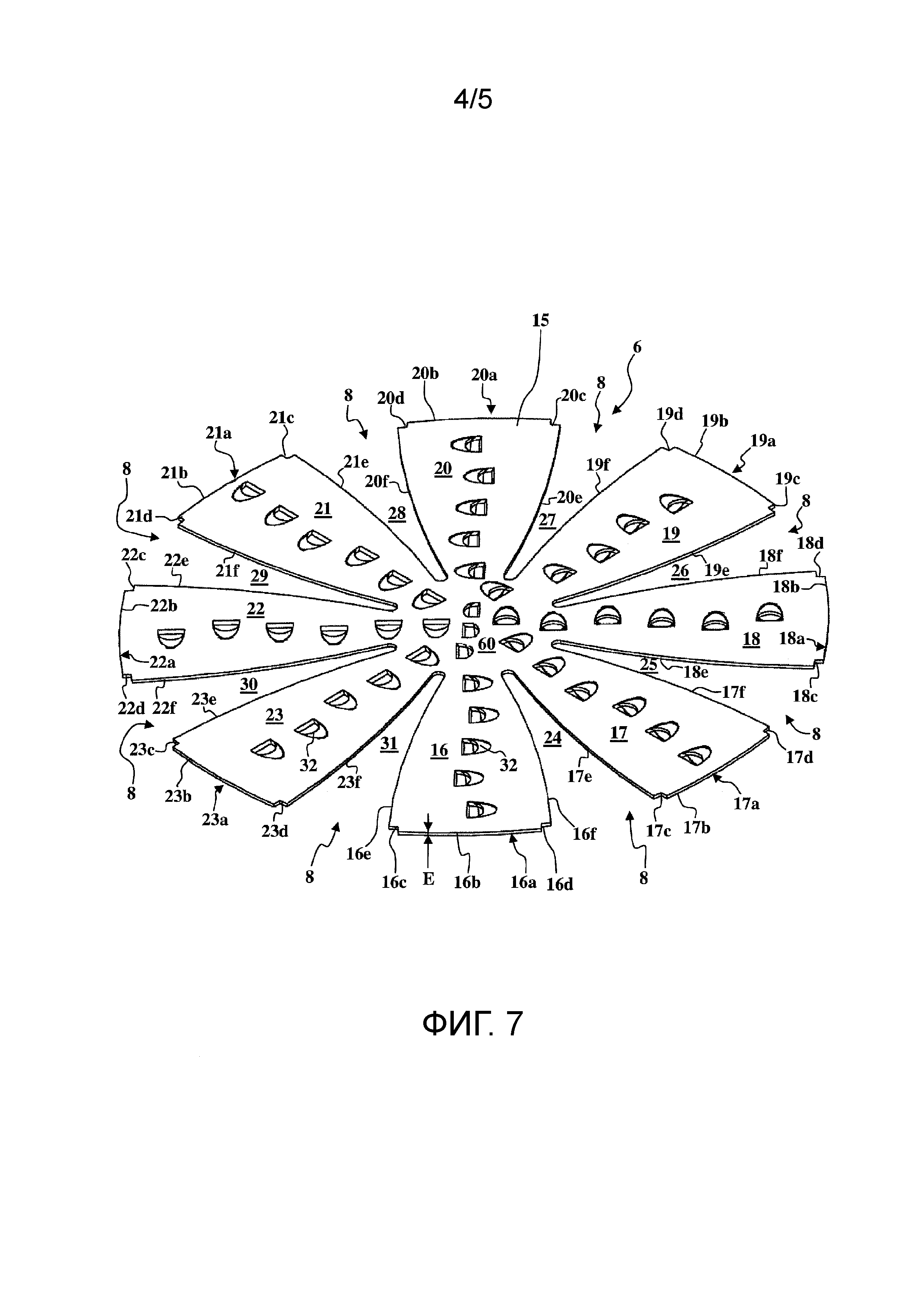

Фиг. 6 - вид в перспективе режущего тела развертки, показанной на фиг. 1.

Фиг. 7 - вид в перспективе режущего тела развертки, показанной на фиг. 1, перед приданием ему формы полусферы.

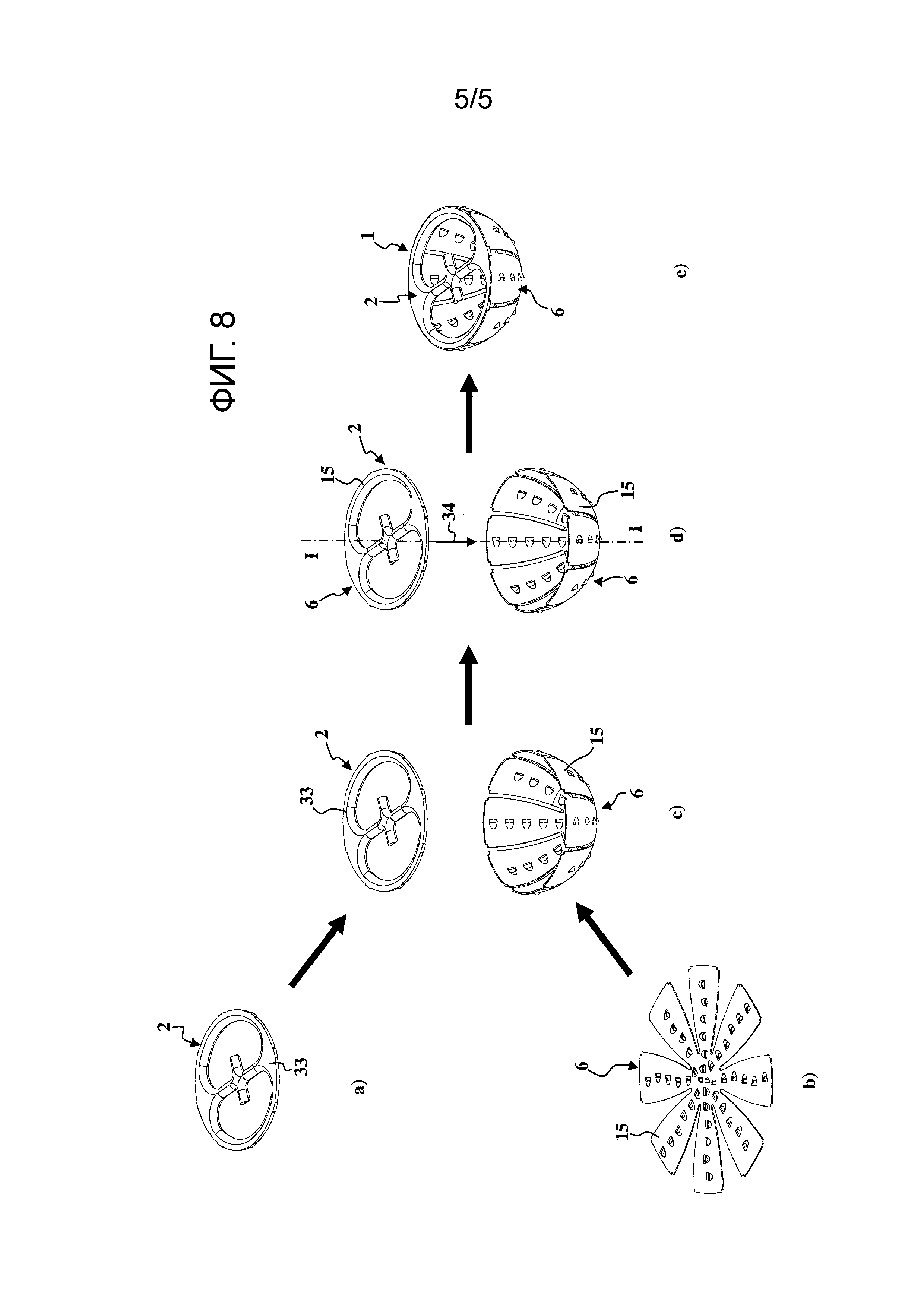

Фиг. 8 - схематичный вид в перспективе, иллюстрирующий способ изготовления развертки, показанной на фиг. 1.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Пример заявленной развертки 1 типа хирургической фрезы, предназначенной для фрезерования вертлужной впадины пациента, представлен на фиг. 1-7.

Эта развертка содержит:

- по меньшей мере частично круглое жесткое основание 2 с по существу цилиндрической боковой поверхностью 3, имеющей интерфейс 4 соединения с держателем инструмента и радиальные приемные выступы 5а-5h для установки режущего тела 6,

режущее тело 6 с перфорированной и зубчатой тонкой стенкой 7, имеющее зацепляющиеся интерфейсы 8 для зацепления с радиальными приемными выступами 5a-5h жесткого основания 2.

По существу цилиндрическая боковая поверхность 3 расположена вокруг оси цилиндра I-I.

В частности, на фиг. 1, 4 и 5 видно, что соединительный интерфейс 4 имеет боковые грани 4а-4d, параллельные оси цилиндра I-I по существу цилиндрической боковой поверхности 3 жесткого основания 2. Изготовление соединительного интерфейса 4 с ориентированными таким образом боковыми гранями 4а-4d можно осуществить при помощи способа вырезания и штамповки под прессом.

Точно так же, радиальные приемные выступы 5а-5h имеют боковые грани 9a-9i, параллельные оси цилиндра I-I по существу цилиндрической боковой поверхности 3 жесткого основания 2. Изготовление радиальных приемных выступов 5а-5h с ориентированными таким образом боковыми гранями 9a-9i можно тоже осуществить при помощи способа вырезания и штамповки под прессом таким образом, чтобы все жесткое основание 2 можно было получить при помощи способа вырезания и штамповки под прессом первой плоской металлической листовой заготовки 33.

Способ вырезания и штамповки под прессом можно осуществить при помощи механического вырубного и штамповочного пресса с последовательной оснасткой (последовательные и/или сменные штампы).

Соединительный интерфейс 4 содержит четыре ветви 10-13, проходящие от центра 14 жесткого основания 2. Две ветви 11 и 13 соединены с по существу цилиндрической боковой поверхностью 3. Две ветви 10 и 12 заканчиваются свободными концами 10а и 12а. Вместе с тем ветви 10 и 12 могут быть продолжены до по существу цилиндрической боковой поверхности 3, как и ветви 11 и 13.

Таким образом, соединительный интерфейс 4 имеет форму креста, по меньшей мере две ветви 11 и 13 которого проходят от центра 14 жесткого основания 2 и соединены с по существу цилиндрической боковой поверхностью 3.

В частности, на фиг. 4 и 5 видно, что ветви 10-13 имеют поперечное сечение по существу в виде U. Возможно также выполнение формы, больше похожей на V. Открытая сторона U обращена внутрь режущего тела 6 после сборки развертки 1 (фиг.1). Это выполнение в виде U ветвей 10-13 тоже можно осуществить в ходе того же способа вырезания и штамповки под прессом из первой плоской металлической листовой заготовки 33 и позволяет придать ветвям 10-13 хорошую жесткость, чтобы передавать крутящий момент от держателя инструмента, соединенного с ветвями 10-13, аналогично тому, что описано в документах ЕР 0 704 191, ЕР 1 129 667 и ЕР 1 624 814.

В частности, на фиг. 6 и 7 видно, что режущее тело 6 образовано второй листовой заготовкой 15 постоянной толщины Е, содержащей множество лепестков 16-23, проходящих радиально от центральной зоны 60 до свободного конца 16а-23а с концевым краем 16b-23b и отделенных друг от друга радиальными боковыми пространствами 24-31.

На фиг. 7 вторая листовая заготовка 15 показана сразу после ее изготовления и выполнена отдельно от жесткого основания 2 при помощи способа вырезания и штамповки под прессом, в ходе которого вырезают режущее тело 6, перфорируют режущее тело 6 и выполняют зубья 32 режущего тела 6. Способ вырезания и штамповки под прессом можно тоже осуществить при помощи механического вырубного и штамповочного пресса с последовательной оснасткой (последовательные и/или сменные штампы).

На фиг. 6 вторая листовая заготовка 15 режущего тела 6 показана сразу после придания ей формы полусферы. Это придание формы осуществляют до соединения режущего тела 6 с жестким основанием 2.

В частности, на фиг. 7 видно, что каждый лепесток 16-23 содержит по меньшей мере один зацепляющийся интерфейс 8 с двумя L-образными вырезами 16с-23с и 16d-23d, выполненными в концевом крае 16b-23b и в боковых краях 16е-23е и 16f-23f лепестков 16-23.

L-образные вырезы 16с-23с и 16d-23d попарно образуют вырезы по существу U-образной формы, в которые заходят радиальные приемные выступы 5а-5h жесткого основания 2.

Таким образом, после придания второй листовой заготовке 15 формы полусферы вырезы ориентированы таким образом, чтобы в них могли зайти радиальные приемные выступы 5а-5h простым поступательным движением в направлении, определенном осью цилиндра I-I по существу цилиндрической боковой поверхности 3 жесткого основания 2.

В альтернативном варианте по существу U-образные вырезы можно выполнить по существу в середине концевых краев 16b-23b.

Далее со ссылками на фиг. 8 следует описание способа изготовления развертки 1.

Во время этапа а) готовят жесткое основание 2 (жесткое основание 2 идентично показанному на фиг. 4 и 5). Это жесткое основание 2 получают путем вырезания и штамповки под прессом первой листовой заготовки 33.

Во время этапа b) готовят заготовку режущего тела 6, образованную второй плоской листовой заготовкой 15, содержащей множество перфорированных и зубчатых лепестков 16-23, проходящих радиально от центральной зоны 60, с которой они соединяются, до свободного конца 16а-23а с концевым краем 16b-23b. Лепестки 16-23 отделены друг от друга радиальными боковыми пространствами 24-31. Вторая листовая заготовка 15 является плоской. Вырезание по периферии заготовки режущего тела 6, перфорирование лепестков 16-23 и формирование зубьев 32 осуществляют путем вырезания и штамповки под прессом. Таким образом, получают «плоское» режущее тело 6, показанное на фиг. 7.

Во время этапа с) режущему телу 6 придают форму полусферы, например, вдавливая вторую листовую заготовку 15 в полусферическую полую матрицу, например, при помощи толкателя полусферической формы, соответствующей полусферической форме полой матрицы. Таким образом, получают «формованное» режущее тело, показанное на фиг. 6.

На этапе d) жесткое основание 2 соединяют с полусферическим режущим телом 6, вводя радиальные приемные выступы 5а-5h в зацепляющиеся интерфейсы 8. С учетом ориентации вырезов 16с-23с и 16d-23d радиальные приемные выступы 5а-5h заходят в зацепляющиеся интерфейсы 8 простым поступательным движением вдоль оси цилиндра I-I, как показано стрелкой 34.

Затем во время этапа е) свободные концы 16а-23а лепестков 16-23 крепят сваркой или склеиванием на по существу цилиндрической боковой поверхности 3 жесткого основания 2. Таким образом, получают развертку, показанную на фиг. 1.

Это крепление можно производить при помощи точек склеивания или сварки, производимых дискретно на уровне L-образных вырезов 16с-23с и 16d-23d, то есть в двух крайних точках концевых краев 16b-23b лепестков 16-23. Это ограничивает риски деформации скручивания и прогиба лепестков 16-23 во время последующих операций фрезерования вертлужной впадины пациента. Можно также предусмотреть крепление свободных концов 16а-23а лепестков 16-23 на жестком основании 2 по всему контуру их концевого края 16b-23b при помощи сплошного клеевого шва или сплошного сварного шва.

Настоящее изобретение не ограничивается описанными вариантами выполнения и включает в себя различные версии и обобщения, раскрытые в нижеследующей формуле изобретения.

Реферат

Изобретение относится к медицинской технике, а именно к способу изготовления развертки, предназначенной для подготовки вертлужной впадины пациента во время хирургической операции на тазобедренном суставе. Способ изготовления развертки предназначается для подготовки вертлужной впадины пациента, при этом развертка содержит жесткое основание с соединительным интерфейсом для соединения с держателем инструмента и содержит перфорированное и зубчатое режущее тело со стенкой. Жесткое основание изготавливают отдельно от режущего тела посредством вырезания и штампования под прессом первой плоской металлической листовой заготовки. Использование изобретения обеспечивает возможность быстрого и недорогого изготовления развертки. 9 з.п. ф-лы, 8 ил.

Комментарии