Устройство для подачи заготовок к станку - RU2657893C2

Код документа: RU2657893C2

Чертежи

Описание

Настоящее изобретение относится к устройству для подачи заготовок к станку, такому как, например, автоматический токарный станок.

Известны устройства для автоматической подачи заготовок к шпинделю токарного станка, содержащие удлиненный барабан, который является вращающимся вокруг оси вращения, продолжающейся от одного конца до другого конца устройства, и поддерживающим множество направляющих, которые являются открываемыми для заготовок.

Открываемые направляющие распределены как в продольном направлении вдоль барабана, так и по окружности на последнем. Каждая открываемая направляющая содержит неподвижную часть, т.е., установленную в неподвижном положении на барабане, и часть, которая является подвижной в поперечном направлении относительно продольной оси барабана. Подвижная часть, посредством соответствующих механизмов, сначала перемещается от, а затем движется снова близко к соответствующей неподвижной части, с тем, чтобы дать возможность заготовке быть вставленной, чтобы быть направляемой в процессе обработки. Также предусмотрено множество толкающих заготовку элементов, которые поддерживаются в осевом направлении подвижным образом на заднем участке вышеупомянутого удлиненного барабана, при этом каждый толкающий заготовку элемент выполнен с возможностью толкать к токарному станку соответствующую заготовку вдоль соответствующей группы вышеупомянутых выровненных в продольном направлении открываемых направляющих.

Недостатком вышеупомянутого известного устройства является то, что во время работы оно подвержено значительным колебательным явлениям, которые возникают, прежде всего, из-за вращения заготовок. Дополнительно, точность обработки заготовок нарушается при высоких скоростях вращения шпинделя из-за явления изгиба заготовок, возникающего из-за центробежного эффекта, который обусловлен их вращением. Еще одним недостатком является значительное трение, которое генерируется между заготовками и опорными направляющими. Дополнительным недостатком вышеупомянутого известного устройства является то, что оно является довольно конструктивно сложным, таким образом, влечет за собой весьма высокие издержки производства. Конкретная конфигурация задается барабаном, который является очень протяженным в длину, на котором установлены множество элементов и многочисленные открываемые направляющие, вызывая проблемы, связанные с динамическим напряжением и колебаниями во время работы, что приводит к низким скоростям работы. Это также влечет за собой проблемы структурной надежности, которые вытекают из дорогих мероприятий по техническому обслуживанию. Возможная замена деталей, таких как открываемых направляющих или других компонентов, требует очень трудоемких операций, сопровождаемых неизбежным простоем станка с последующими финансовыми потерями для пользователя.

Задачей настоящего изобретения является улучшение известных устройств для подачи заготовок к станкам.

Дополнительной задачей является обеспечение устройства для подачи заготовок к станку, которое устраняет эффекты прогиба, которому подвержены вращающиеся заготовки, посредством значительного сокращения или даже устранения колебательных явлений в процессе обработки, и которое дает возможность избежать трения с обрабатываемой заготовкой.

Дополнительной задачей является обеспечение устройства для подачи заготовок к станку, которое имеет упрощенную структурную компоновку по сравнению с известными устройствами, которое является экономически предпочтительным при изготовлении и обслуживании, и которое снижает время простоя станка, которое является следствием возможной замены механических деталей.

Вышеприведенное может быть достигнуто с помощью устройства для подачи заготовок к станку, как определено в п. 1 формулы изобретения.

Благодаря изобретению, вышеупомянутые недостатки преодолены.

В частности, устройство согласно изобретению, с предельно упрощенной структурной компоновкой по отношению к устройствам по предшествующему уровню техники, позволяет предотвратить любое колебательное и прогибающее явление заготовок, которые могут, таким образом, направляться и поддерживаться очень точно, с большими преимуществами с точки зрения качества обработки на станке.

Дополнительно, трение между устройством и заготовками при вращении последней устраняется. Благодаря структурной компоновке устройства согласно изобретению, достигается значительное уменьшение движущихся масс во время работы, что, как следствие, заметно снижаются нежелательные колебания, и, следовательно, достигается большая структурная надежность. Это подразумевает сокращение требуемого технического обслуживания и простоя оборудования, если компонент устройства должен быть демонтирован и собран повторно или заменен.

Другие признаки и преимущества будут очевидны из прилагаемой формулы изобретения и из описания.

Изобретение может быть лучше понято и осуществлено, обращаясь к прилагаемым чертежам, которые иллюстрируют два его варианта осуществления в качестве неограничивающих изобретение, на которых:

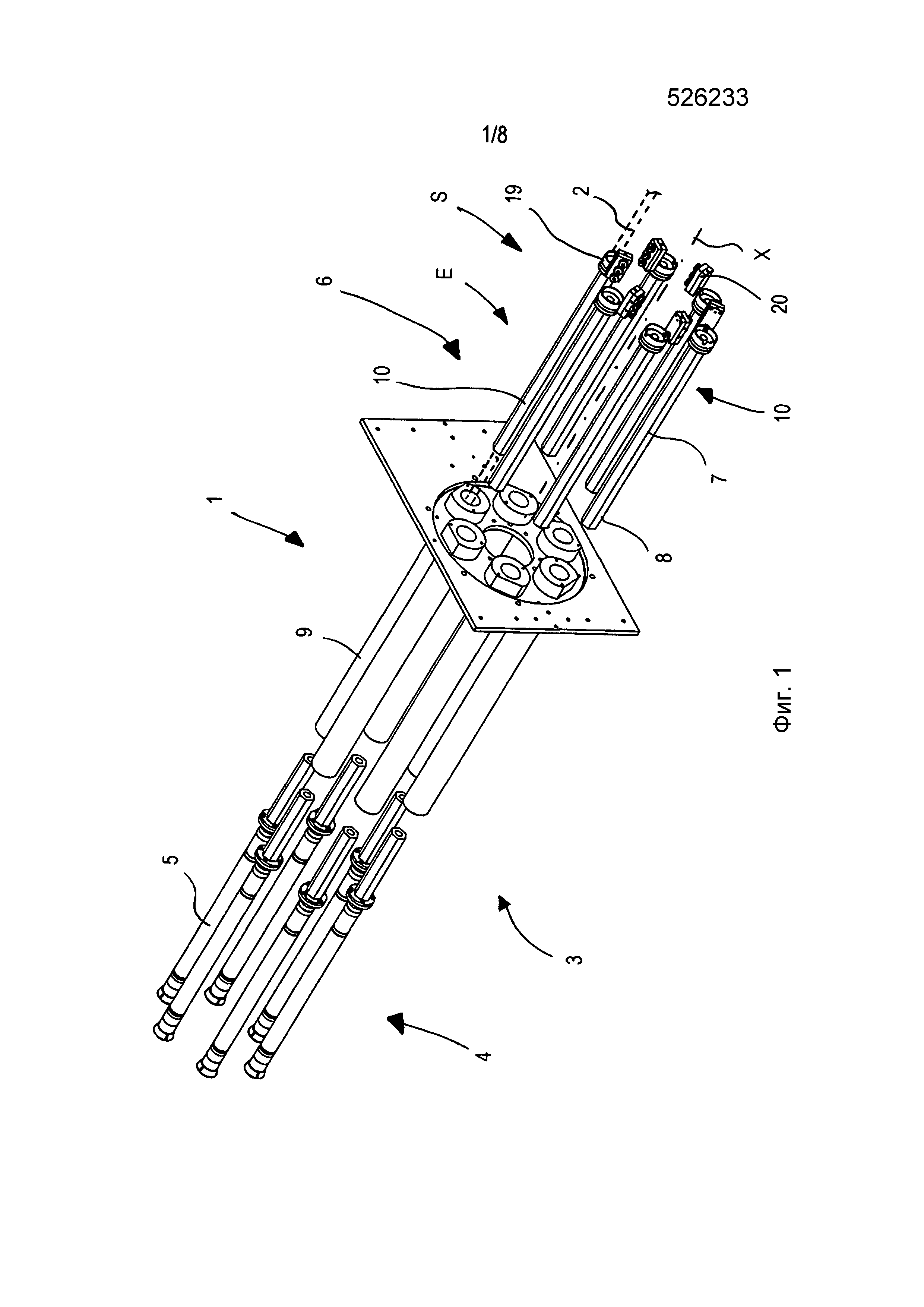

Фиг. 1 представляет собой покомпонентный вид в перспективе первого варианта осуществления устройства согласно изобретению, в котором для ясности некоторые детали были удалены, например, корпус и защитная оболочка;

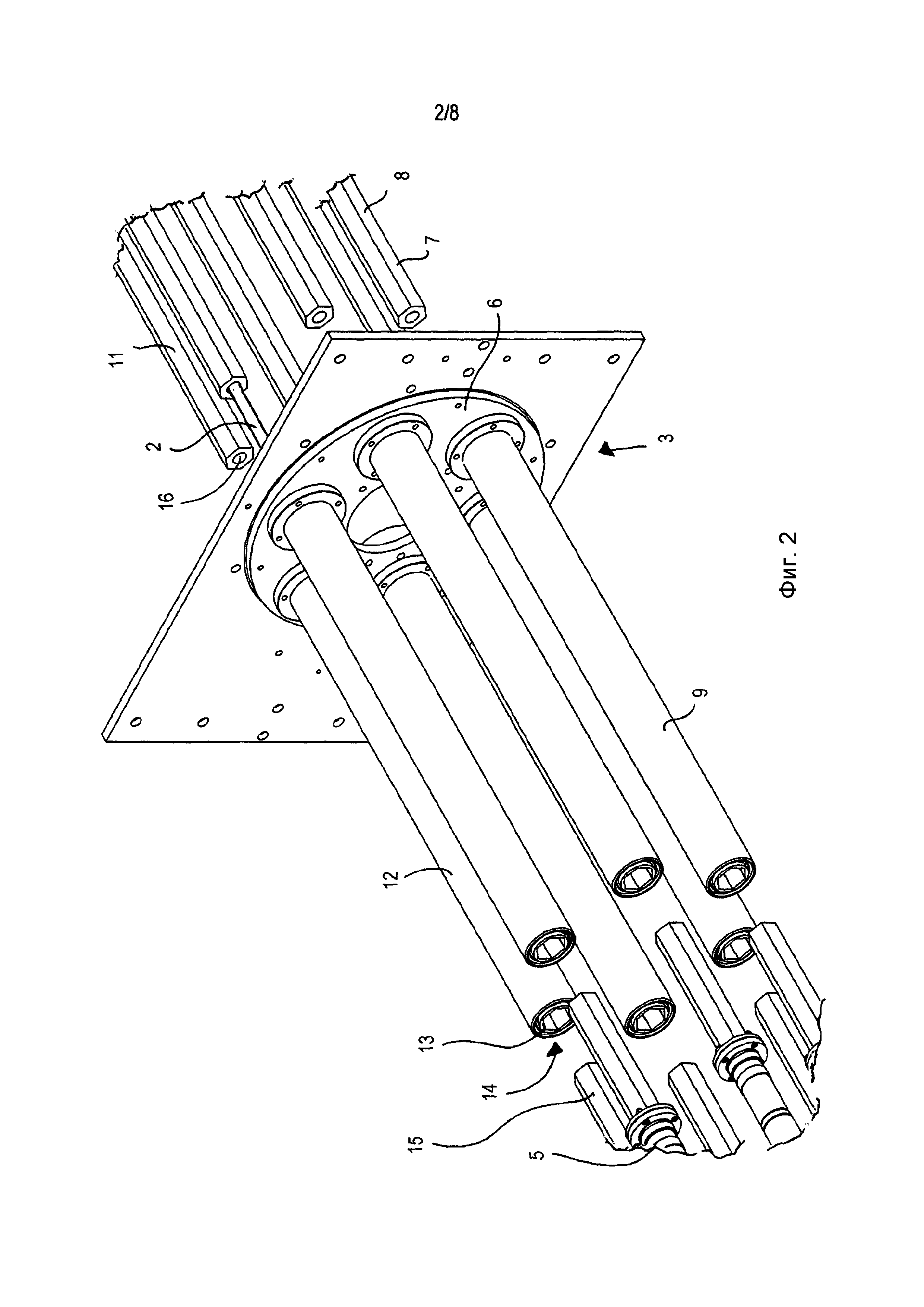

Фиг. 2 представляет собой другой увеличенный вид в перспективе части устройства по фиг. 1;

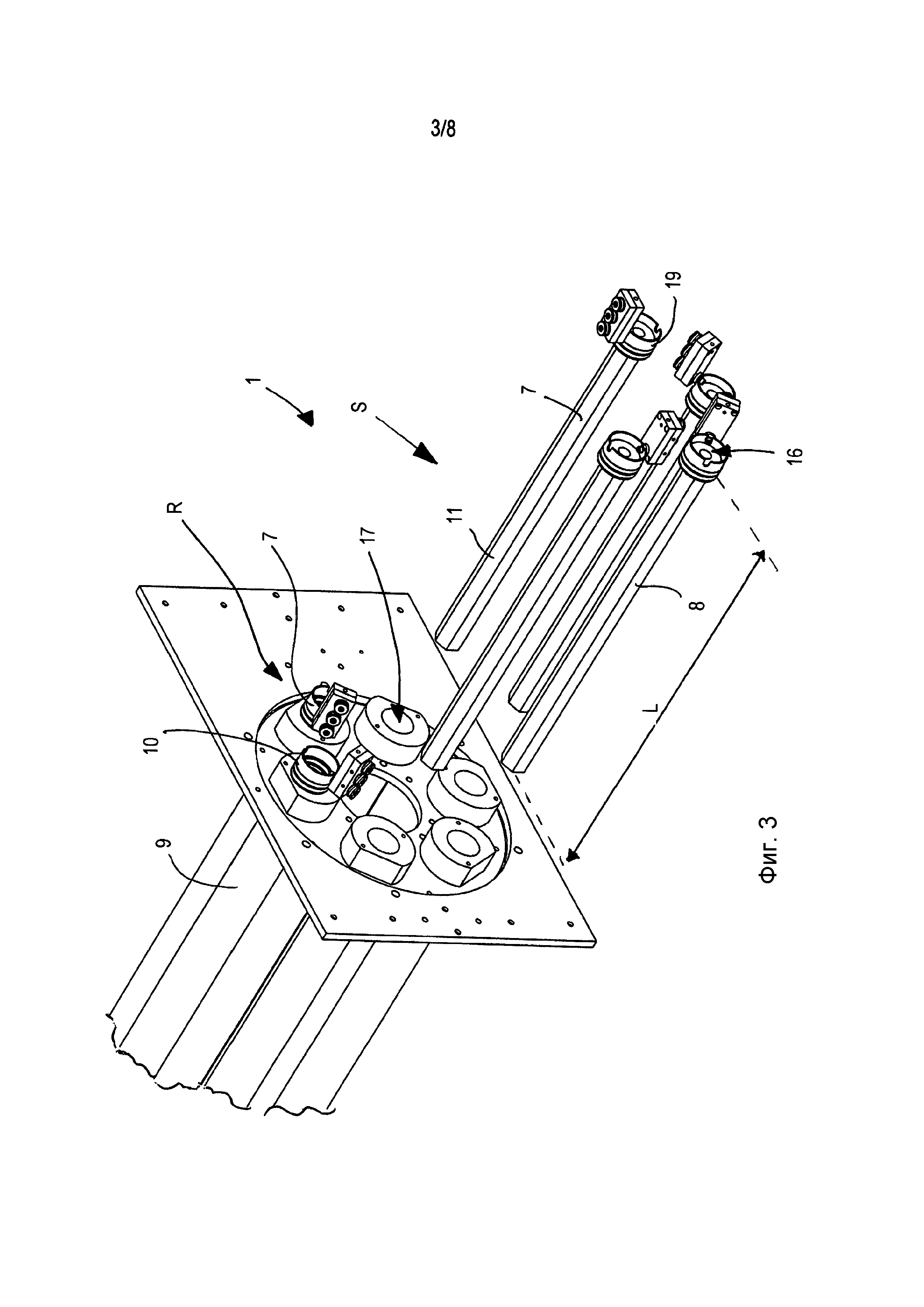

Фиг. 3 представляет устройство по фиг. 1 с подвижным опорным средством во втянутой конфигурации расцепления;

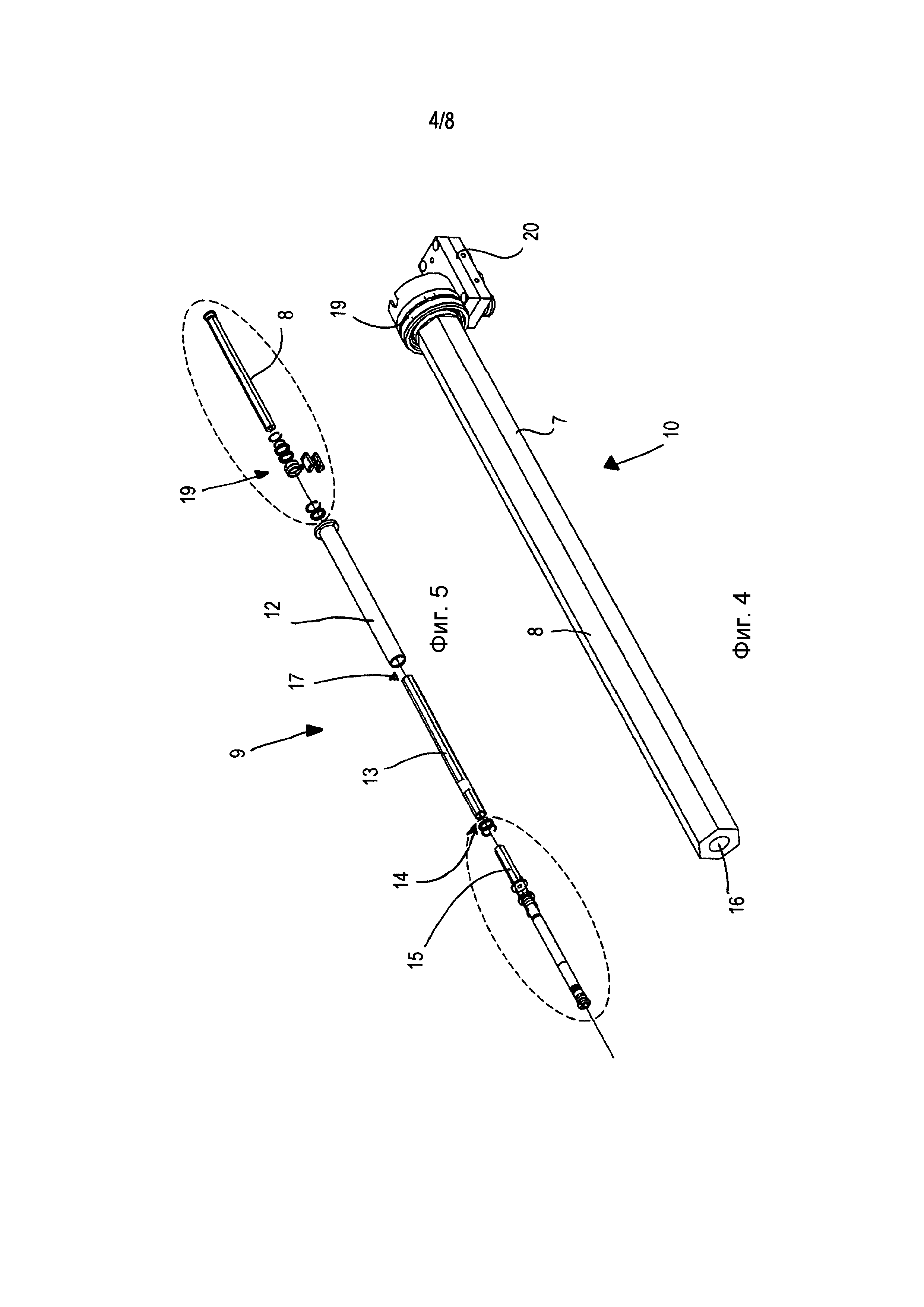

Фиг. 4 представляет подвижное опорное средство устройства согласно первому варианту осуществления;

Фиг. 5 представляет, согласно покомпонентному виду, подвижное опорное средство по фиг.4 вместе со шпиндельным средством и трубчатым вмещающим и направляющим средством; увеличенную детализацию устройства по фиг.1, в первом рабочем положении;

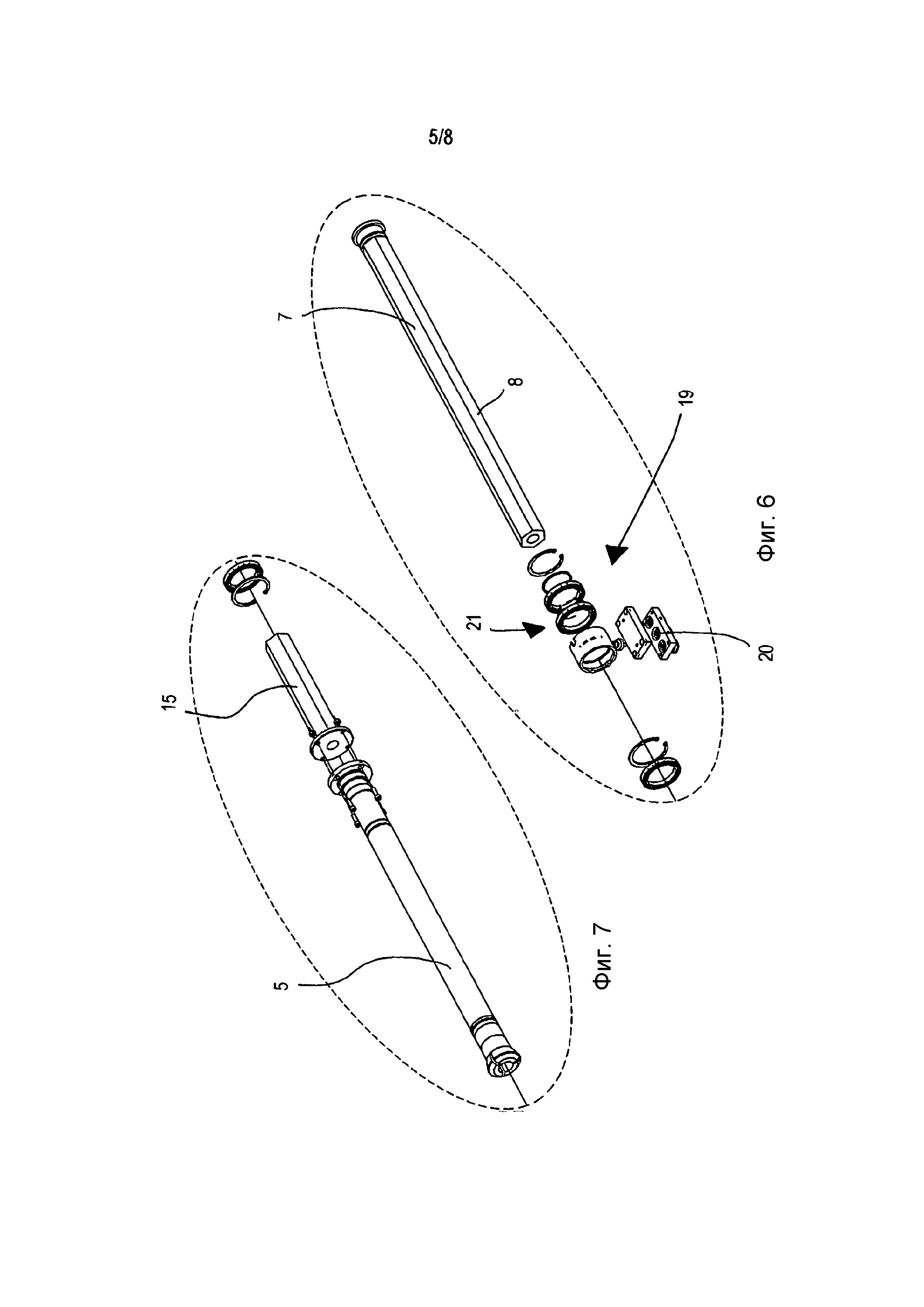

Фиг. 6 и 7 представляют собой соответствующие увеличенные детализации по фиг. 5;

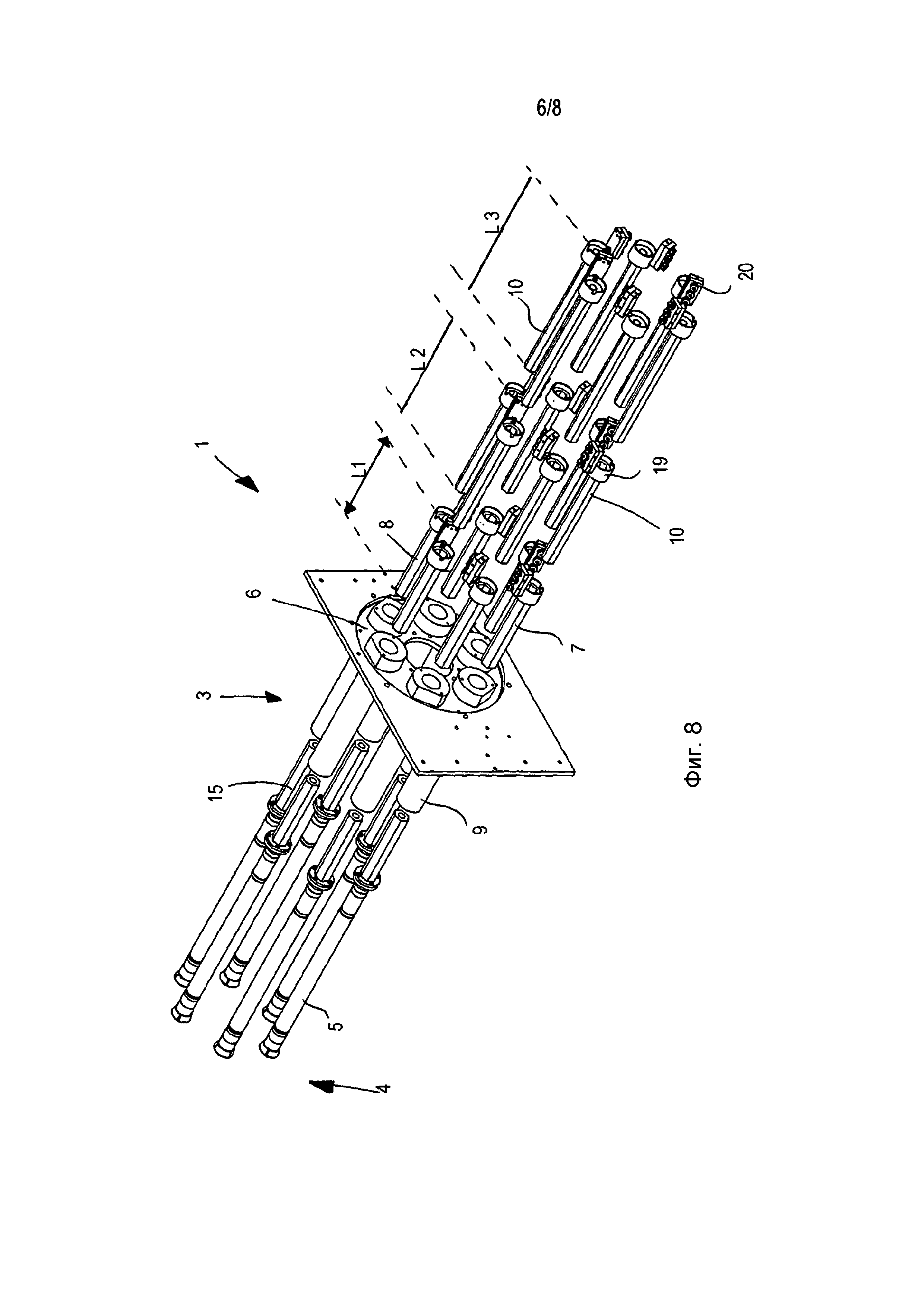

Фиг. 8 представляет собой покомпонентный вид в перспективе второго варианта осуществления устройства согласно изобретению;

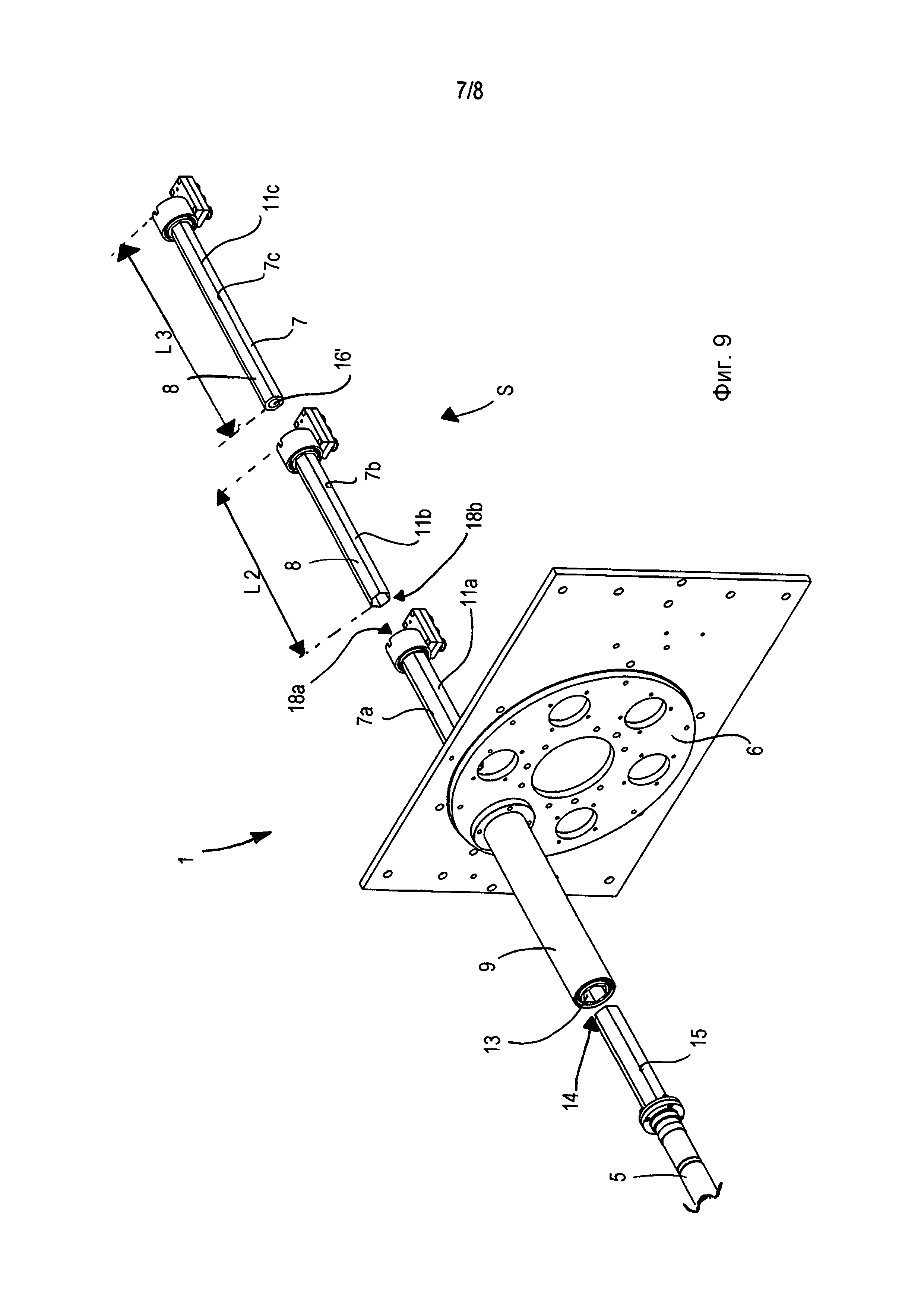

Фиг. 9 представляет собой покомпонентный вид, в котором второй вариант осуществления подвижного опорного средства виден вместе со шпиндельным средством и трубчатым вмещающим и направляющим средством;

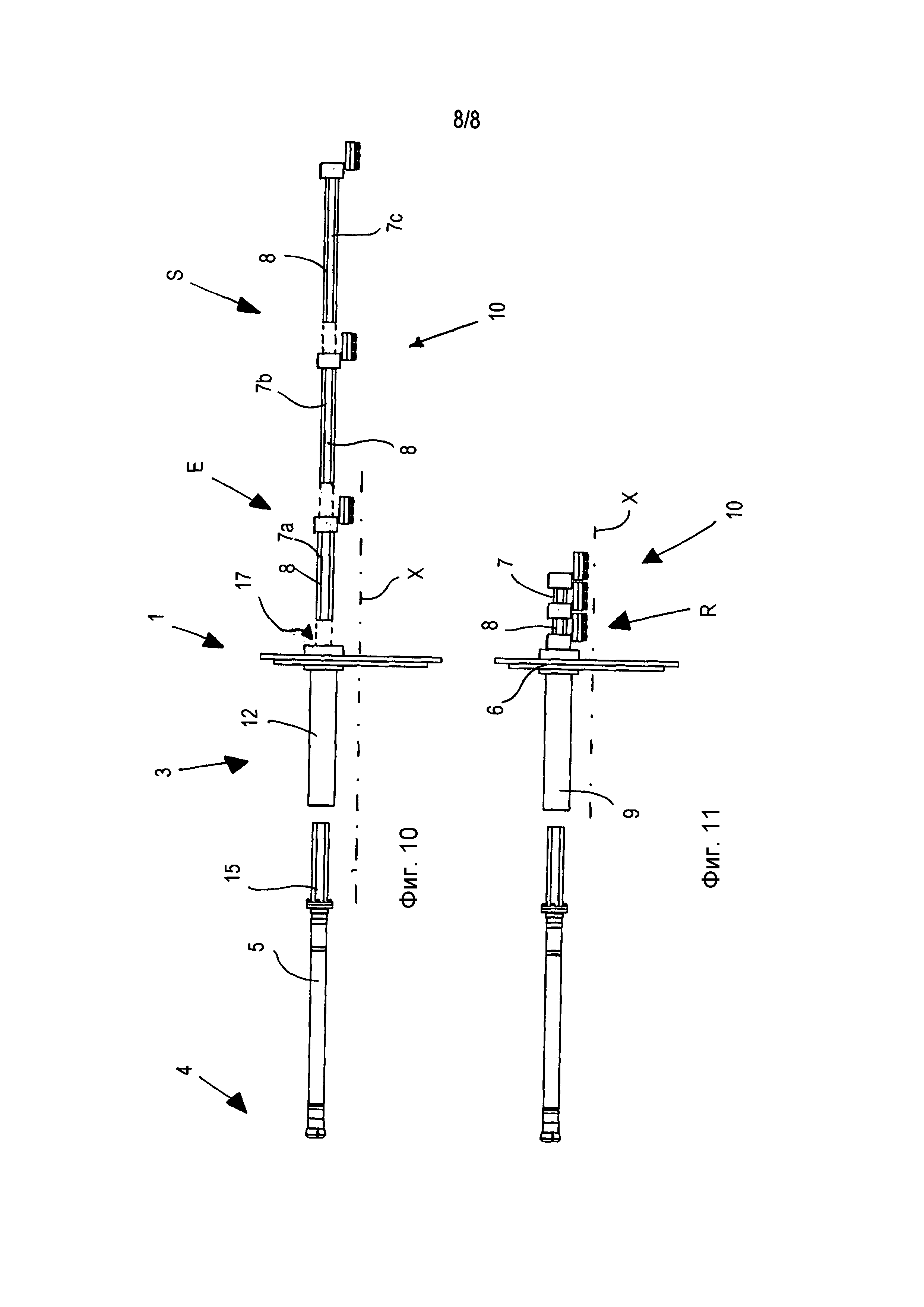

Фиг. 10 представляет собой другой покомпонентный вид, который представляет второй вариант осуществления подвижного опорного средства;

Фиг. 11 представляет второй вариант осуществления подвижного опорного средства во втянутой конфигурации расцепления.

Со ссылкой на прилагаемые чертежи, представлено устройство 1 для подачи заготовок 2 автоматически к станку, в частности, к токарному станку, который может быть одношпиндельного или многошпиндельного типа.

В частности, устройство 1 установлено на опорной раме и обеспечено крышкой и защитной оболочкой, которая не показана на чертежах, для простоты изложения и описания. Устройство 1 продолжается параллельно продольной оси, которая во время работы, расположена параллельно оси вращения шпиндельного средства 5, которое должно быть загружено. Устройство 1 имеет конец 3, который является соответствующим для размещения в положение, прилегающее к рабочей зоне 4, в которой шпиндель/и 5 токарного станка предусмотрен/ы.

Устройство 1 содержит, ближе к концу 3, очень компактный барабанный элемент 6, вращающийся вокруг оси X вращения, и на котором установлены подвижные опорные средства 7, которые предназначены для опоры и направления заготовки 2, которая параллельна оси Х вращения. Подвижные опорные средства 7 являются скользяще приводимыми в движение на барабанном элементе 6 параллельно оси Х вращения между втянутой конфигурацией R расцепления, в которой подвижные опорные средства 7 собраны ближе к концу 3, с тем чтобы дать возможность соответствующей заготовке 2, которая должна быть обработана на станке, быть загруженной, и вытянутой конфигурацией Е зацепления, в которой подвижные опорные средства 7 расположены на некотором расстоянии от конца 3, и распределены вдоль опорной зоны S, противоположной рабочей зоне 4 по отношению к барабанному элементу 6, для зацепления соответствующей заготовки 2, которая должна быть поддерживаемой и направляемой во время обработки на станке.

Устройство 1 обеспечено неподвижными направляющими и опорными средствами, которые не показаны, сконфигурированными для опоры заготовки 2 в области выше подвижного опорного средства 7 по отношению к направлению продвижения заготовок 2, которые должны быть обработаны на станке. Устройство 1 дополнительно обеспечено средством продвижения, например, толкающим средством для обеспечения продвижения соответствующей заготовки 2 вдоль подвижного опорного средства 7 и в рабочую зону 4.

В частности, неподвижное направляющее и опорное средство может содержать неподвижный направляющий и опорный элемент, продолговатой формы, такой как металлический профилированный участок или элемент "V" - образного профиля, вдоль которого заготовка 2 может быть уложена и скользить для продвижения через опорное средство 7 и по направлению к соответствующему шпинделю 5.

Подвижное опорное средство 7 содержит телескопические трубчатые средства 8, сконфигурированные для приема, в вышеупомянутой втянутой конфигурации R расцепления, внутрь трубчатых вмещающих и направляющих средств 9, которые установлены на стороне барабанного элемента 6, обращенной к рабочей зоне 4, и которые сконфигурированы для соединения со шпинделем 5. Как подробно описано далее, трубчатые вмещающие и направляющие средства 9 содержат внутреннее полое муфтовое средство 13, сконфигурированное четырьмя соединениями со шпиндельным средством 5, для приема от последнего вращательного движения. Как лучше объяснено ниже, подвижные опорные средства 7 содержат, в дополнение к телескопическим трубчатым средствам 8, также опорные и направляющие несущие элементы 19 для вышеупомянутых телескопических трубчатых средств 8. Опорные и направляющие несущие элементы 19 являются приводимыми в движение посредством тянущего средства 20 для перемещения от втянутой конфигурации R расцепления к вытянутой конфигурации Е зацепления и наоборот.

Телескопические трубчатые средства 8, как в первом варианте осуществления, так и во втором варианте осуществления устройства 1, как описывается ниже, образуют в вытянутой конфигурации E зацепления цилиндрическую удерживающую структуру, имеющую форму для содержания в себе и опоры вытянутым образом и распределенным образом соответствующей заготовки 2 вдоль всей опорной зоны S.

Трубчатые вмещающие и направляющие средства 9, в частности, содержат один или несколько наружных цилиндрических элементов 12, которые продолжаются параллельно оси Х вращения и полностью соединены с барабанным элементом 6. В частности, предусмотрено множество цилиндрических элементов 12, например, шесть цилиндрических элементов 12 по кругу и равномерно распределенных на барабанном элементе 6.

Внутри каждого цилиндрического элемента 12 коаксиально размещен соответствующий полый муфтовый элемент 13, который может вращаться по отношению к нему. Муфтовый элемент 13 имеет первую продольную полость 14, имеющую сечение многоугольной формы или профиль, приспособленный для соединения с многоугольным стержневым выступом 15 соответствующего шпинделя 5 таким образом, чтобы получить от последнего вращательное движение и иметь возможность вращаться внутри соответствующего цилиндрического элемента 12, соосно с последним. Каждый полый муфтовый элемент 13 соединенный с соответствующим шпинделем 5, вращается вместе с последним.

В первом варианте осуществления устройства 1, подвижное опорное средство 7 образует один или несколько подвижных опорных узлов 10, каждый из которых содержит один трубчатый опорный элемент 7, имеющий длину L. В одном возможном и не ограничивающем варианте осуществления, предусмотрены шесть подвижных опорных элементов 7, которые образованы, как много подвижные опорные узлы 10, распределенные по кругу и равномерно вокруг оси X вращения.

Каждый трубчатый опорный элемент 7 содержит внутренне продольную принимающую полость 16, которая подходит для приема заготовки 2, и содержит снаружи соединительную поверхность 11. Соединительная поверхность 11 имеет сечение многоугольной формы, такое, чтобы иметь возможность для соединения со второй продольной полостью 17 муфтового элемента 13. Вторая продольная полость 17 муфтового элемента 13 имеет многоугольное сечение. Благодаря этой конфигурации, когда соединительная поверхность 11 зацеплена во вторую продольную полость 17, трубчатый опорный элемент 7 принимает вращательное движение от муфтового элемента 13, который, в свою очередь, движется посредством многоугольного стержневого выступа 15 шпинделя 5. Таким образом, трубчатый опорный элемент 7 и заготовка 2 вращаются как одно целое друг с другом относительно цилиндрического элемента 12, который, с другой стороны, является неподвижным.

Каждый трубчатый опорный элемент 7, как видно на фиг. 1, продолжается параллельно оси Х вращения, с удлиненной формой, которая позволяет соответствующую часть заготовки 2, которая должна удерживаться в нем, особенно часть, ближайшую к рабочей зоне 4, предотвратить от изгибания, обусловленного центробежной силой, вызванной вращением, сообщаемым шпинделем 5 в процессе обработки на станке. Предпочтительно, эффект удержания, обеспечиваемый трубчатым опорным элементом 7, дает возможность предотвратить возникновение явления колебания заготовок 2, причем возможно очень точно направлять и поддерживать заготовки 2, с четкими преимуществами в отношении качества обработки на станке. На фиг. 1, трубчатые опорные элементы 7 представлены в соответствии с покомпонентным видом, т.е. разнесенными от соответствующих трубчатых вмещающих и направляющих средств 9. Следует помнить, что в процессе работы устройства 1, каждый трубчатый опорный элемент 7, соединяется, по меньшей мере, частично, т.е. вставляется, по меньшей мере, частично внутрь соответствующего трубчатого направляющего и вмещающего элемента 9, образуя удлиненную и непрерывную удерживающую структуру, которая окружает заготовку 2 вдоль всей опорной зоны S и поддерживает заготовку 2, в некотором смысле, распределенной вдоль заготовки 2.

Устройство 1 содержит вращающееся приводящее средство, например, электрический двигатель, управляемый управляющим и синхронизирующим блоком, для вращения упорядоченным образом барабанного элемента 6 с тем, чтобы располагать опорный узел 10 в конкретный момент времени в требуемое положение на определенном шпинделе 5.

Устройство 1, как уже упоминалось выше, содержит опорные и направляющие несущие элементы 19 в сочетании с соответствующими трубчатыми опорными элементами 7.

Каждый опорный и направляющий несущий элемент 19 приводится в действие путем тянущего средства 20, с тем чтобы дать возможность соответствующему трубчатому опорному элементу 7 быть перемещенным от втянутой конфигурации R расцепления к вытянутой конфигурации E зацепления и наоборот. Каждый несущий элемент 19 содержит цилиндрический корпус, изготовленный в виде одной детали или нескольких взаимно закрепленных деталей, для образования единого корпуса, внутри которого вращательно и соосно установлен трубчатый опорный элемент 7. Между цилиндрическим корпусом и трубчатым опорным элементом 7 вставлено подшипниковое средство 21, для обеспечения соответствующего точного плавного относительного вращения без трения между ними.

Благодаря вышеупомянутой конфигурации, трение значительно снижается или даже устраняется, что в противном случае возникает в устройствах предшествующего уровня техники. В частности, в связи с тем, что трубчатый элемент 7 вращается вместе с заготовкой 2, отсутствует трение между вращающейся заготовкой 2 и компонентами устройства 1.

Структурная конфигурация устройства 1, которая является упрощенной по отношению к устройствам предшествующего уровня техники, влечет за собой значительное уменьшение движущихся масс в процессе эксплуатации и, таким образом, значительное снижение нежелательных колебаний, таким образом, позволяя гарантировать большую эксплуатационную надежность. Требуемое техническое обслуживание и время простоя, если компонент должен быть демонтирован и повторно установлен или заменен, сведено к минимуму.

Во втором варианте осуществления устройства 1, со ссылкой на фиг. 8-11, подвижные опорные средства 7 содержат подвижные опорные средства 10, каждое из которых образовано множеством опорных элементов 7. Каждый подвижный опорный узел 10, таким образом, содержит несколько подвижных опорных элементов 7, выровненных взаимно, и имеющих форму для скользящего соединения друг с другом телескопическим образом.

Еще, в частности, согласно одному варианту осуществления, представленному в качестве неограничивающего примера, каждый подвижный опорный узел 10 включает в себя первый 7а, второй 7b и третий 7с опорный элемент, как более заметно на фиг. 9. Первый опорный элемент 7а, который находится ближе к концу 3, сконфигурирован для скользящего приема внутрь второго опорного элемента 7b, в то время как второй опорный элемент 7b сконфигурирован для скользящего приема внутрь третьего опорного элемента 7с. Первый 7а, второй 7b, третий 7с опорные элементы, каждый снабжен несущим элементом 19, аналогичным образом с тем, что описан выше для первого варианта осуществления устройства 1.

Первый опорный элемент 7а содержит снаружи первую соединительную поверхность 11а, которая подходит для соединения со второй продольной полостью 17 соответствующего муфтового элемента 13, вмещающего и направляющего элемента 9. Первая соединительная поверхность 11а имеет многоугольный профиль сечения, который аналогичен профилю сечения муфтового элемента 13. Когда первый опорный элемент 7а вставлен внутрь соответствующего муфтового элемента 13, он принимает от последнего вращательное движение вокруг своей оси.

Вдоль первого опорного элемента 7а существует первая продольная соединительная полость 18а с многоугольным сечением, функция которой раскрывается ниже.

Второй опорный элемент 7b содержит снаружи вторую соединительную поверхность 11b, которая также имеет сечение многоугольной формы, в частности, аналогичное первому опорному элементу 7а. Соединительная поверхность 11b имеет форму, для приема в, и сцепления с первой продольной соединительной полостью 18а первого опорного элемента 7а.

Вдоль второго опорного элемента 7b существует вторая продольная соединительная полость 18b с многоугольным профилем сечения.

Третий трубчатый опорный элемент 7с содержит внутри продольную принимающую полость 16', которая подходит для приема заготовки 2, и содержит снаружи третью соединительную поверхность 11с, которая также имеет многоугольный профиль сечения, которая таким образом, имеет возможность быть полученной в, и соединенной со второй соединительной полостью 18b второго опорного элемента 7b.

Первый 7а, второй 7b и третий 7с опорные элементы, соответственно, имеют первую L1, вторую L2 и третью L3 длину. В частности, третья длина L3 больше, чем вторая длина L2, а вторая длина L2 больше, чем первая длина L1.

Также, в этом втором варианте осуществления устройства 1, каждый опорный узел 10, образованный тремя трубчатыми опорными элементами 7, образует удлиненную цилиндрическую удерживающую структуру, параллельную оси Х вращения, которая способна удерживать значительную часть заготовки 2, защищая заготовку 2 от прогибания или колебания, вызванного вращением, сообщаемым шпинделем 5 в процессе обработки на станке.

Второй вариант осуществления дополнительно дает возможность дополнительно сократить общие размеры, благодаря множественному телескопическому соединению между тремя опорными элементами 7 каждого опорного узла 10. Другими словами, три опорных элемента 7 во втянутой конфигурации R расцепления свернуты друг в друга посредством соответствующих несущих элементов 19, располагаясь в "пакет" или штабель, взаимно контактируя вблизи трубчатых вмещающих и направляющих элементов 9, установленных на барабане 6. В частности, несущий элемент 19 первого опорного элемента 7а подходит до прилегания к соответствующему, находящемуся в состоянии покоя вкладышу подшипника, установленного на барабаном элементе 6, в то время как несущие элементы 19 второго 7b и третьего 7c опорного элемента приближаются, или подходят до прилегания один к другому и к первому несущему элементу 19.

Трубчатое вмещающее и направляющее средство 9 в этом втором варианте осуществления имеет длину, которая меньше, чем трубчатое вмещающее и направляющее средство 9 в первом варианте осуществления, поскольку длина опорных элементов 7 по второму варианту осуществления также меньше по отношению к первому варианту осуществления.

В вытянутой конфигурации Е зацепления, три опорных элемента 7 каждого узла 10, в положении, в котором они извлечены друг из друга, определяют очень увеличенную удерживающую структуру, которая окружает существенную часть заготовки 2, тем самым обеспечивая эффективное, точное и распределенное опорное действие на заготовку 2, которая обрабатывается.

Предусмотрены соответствующие соединительные средства (которые не показаны), расположенные для соединения вместе трех несущих элементов 19 каждого опорного узла 10, так, чтобы передавать, по меньшей мере, часть движения одного несущего элемента 19 на другой, что позволяет трем телескопическим опорным элементам 7 приблизиться друг к другу для достижения втянутой конфигурации R расцепления, и позволяет трем несущим элементам 19 отойти друг от друга, для принятия тремя опорными элементами 7 вытянутой конфигурации Е зацепления.

Накопительная камера может быть предусмотрена для связи с устройством 1, в которой может храниться множество заготовок 2, которые должны подаваться к станку, и соответствующее удаляющее и передающее средство выполнено с возможностью удаления одной заготовки 2, в это время из накопительной камеры передается заготовка 2 к неподвижной направляющей опоре, взаимодействующей с подвижным опорным средством 7, описанным выше.

Удаляющее и передающее средство, как и подвижное опорное средство 7 и барабанный элемент 6, функционально связаны с блоком управления и синхронизации, который координирует различные компоненты между ними. Блок управления и синхронизации действует для расположения опорного узла 10 один за другим во втянутую конфигурацию R расцепления, с тем, чтобы вышеупомянутое удаляющее и передающее средство имело возможность загрузить заготовку 2 на неподвижный направляющий и опорный элемент. После того, как заготовка 2 была загружена на неподвижный направляющий и опорный элемент, блок управления и синхронизации вступает в дело для того, чтобы несущие элементы 19 были расположены в вытянутую конфигурацию Е зацепления, так что заготовка принимается в три опорные элемента 7, чтобы быть соответствующим образом направляемой и поддерживаемой.

На этой стадии заготовка 2 постепенно подается к шпинделю 5. Во время обработки на станке, вращение шпинделя 5, за счет связи многоугольного стержневого выступа 15 с муфтовым элементом 13, также влечет за собой вращение первого опорного элемента 7а, который, в свою очередь, вращательно связан с муфтовым элементом 13. Вращение первого опорного элемента 7а также передается на второй опорный элемент 7b и третий опорный элемент 7c, которые вращательно связаны друг с другом и с первым опорным элементом 7а. В результате все три опорных элемента 7 вращаются как одно целое со шпинделем 5, пока внутренне они окружают заготовку 2, предотвращая заготовку 2 от изгибания. Работа устройства 1 согласно первому варианту осуществления аналогична второму варианту осуществления, который был только что раскрыт; с той разницей, что только один подвижный опорный элемент 7 каждого опорного узла 10 приводится в действие вместо трех.

Как следует из того, что было описано выше, во всех вариантах осуществления устройства согласно изобретению, телескопические трубчатые средства 8 сконфигурированы с тем, чтобы образовать в вытянутой конфигурации Е зацепления удлиненную цилиндрическую удерживающую структуру, способную окружать и поддерживать распределенным, вытянутым и непрерывным образом соответствующую заготовку 2 вдоль всей опорной зоны S.

Удерживающее, направляющее и опорное действие, таким образом, осуществляется непрерывно и распределяется по очень обширному участку заготовки, а не дискретно в одной определенной ограниченной зоне прерывисто. Таким образом, образованная удлиненная цилиндрическая удерживающая структура позволяет заготовке 2 быть защищенной с большей эффективностью от нежелательного изгибания или колебания, вызванного вращением, сообщаемым шпинделем 5 в процессе обработки на станке.

Как можно заключить из того, что было описано выше, устройство 1 предпочтительно дает возможность каждой отдельной заготовке быть направляемой и поддерживаемой вдоль всей ее длины и по всему пути подачи в рабочую зону 4. Это особенно ощутимо, когда заготовки 2 имеют очень уменьшенное сечение или являются очень тонкими и по этой причине подвергаются изгибанию при вращении, индуцированным шпинделем. Этого можно избежать за счет действия распределенного и непрерывного удержания, выполняемого опорными элементами 7, которые окружают расширенным образом обширные участки заготовки 2 и сопровождают и поддерживают заготовку 2 до полного введения внутрь шпинделя 5 в течение всего времени подачи.

Как можно доказать из того, что было раскрыто выше, устройство 1 обеспечивает цели, заявленные выше, которые должны были быть достигнуты. В частности, устройство 1 имеет чрезвычайно упрощенную структурную конфигурацию по отношению к устройствам по предшествующему уровню техники и позволяет предотвратить любые колебания и изгиб, а также явления вибрации. Заготовки поддерживаются очень точно, с явными преимуществами в плане качества обработки.

Трение между устройством и заготовками во время вращения заготовок также устранены, с явными преимуществами с точки зрения снижения уровня шума. Очень простая структурная конфигурация устройства согласно изобретению позволяет значительное сокращение движущихся масс во время работы, таким образом, большую надежность, что подразумевает уменьшение требуемого технического обслуживания и простоя оборудования.

Возможно компоновать и задавать размеры устройства 1 желаемым образом в соответствии с применениями, для которых устройство 1 может быть предназначено, и изменения и/или дополнения возможны к тому, что было описано выше и проиллюстрировано на прилагаемых чертежах.

Реферат

Устройство для подачи заготовок (2) к станку содержит конец (3), прилегающий к рабочей зоне (4), в которой расположено шпиндельное средство (5) станка, барабанный элемент (6), с возможностью поворота вокруг оси (X) вращения; подвижные опорные средства (7), расположенные на барабанном элементе (6) для опоры и направления заготовки (2) параллельно оси (X) вращения, подвижные опорные средства (7), скользяще приводимые в действие на барабанном элементе (6), параллельно оси (X) вращения между втянутой конфигурацией (R) расцепления, в которой они собраны ближе к рабочей зоне (4) для загрузки заготовки (2), и вытянутой конфигурацией (E) зацепления, в которой они разнесены от рабочей зоны (4) и распределены вдоль опорной зоны (S), для зацепления соответствующей заготовки (2), которая должна быть поддерживаемой и направляемой во время обработки на станке. Подвижные опорные средства (7) содержат телескопические трубчатые средства (8), сконфигурированные для приема, в упомянутой втянутой конфигурации (R) расцепления, внутрь трубчатого вмещающего и направляющего средства (9), подходящего для соединения со шпиндельным средством (5). Телескопические трубчатые средства (8) образуют, в вытянутой конфигурации (E) зацепления, цилиндрическую удерживающую структуру, сконфигурированную для окружения и опоры распределенным образом соответствующей заготовки (2) вдоль всей опорной зоны (S) с тем, чтобы предотвратить заготовку (2) от изгибания, обусловленного центробежным действием, генерируемым вращением. 9 з.п. ф-лы, 11 ил.

Комментарии