Подрельсовый токарный станок для обработки колесных пар с регулируемой шириной колеи - RU2728372C1

Код документа: RU2728372C1

Чертежи

Описание

Изобретение относится к подрельсовому станку для обработки колесных пар, в частности, к подрельсовому токарному станку для обработки колесных пар для восстановления профиля колес и тормозных дисков колесных пар рельсовых транспортных средств, включающему станину, поперечную балку для перекрытия в поперечном направлении рельсового пути мастерской с по меньшей мере двумя рельсами, два роликовых несущих устройства, по меньшей мере четыре фрикционных ролика, по меньшей мере привод для приведения в движение фрикционных роликов и, по меньшей мере один осевой направляющий ролик для осевого направления колесной пары, при этом станина имеет первую и вторую части, поперечная балка расположена на обеих частях станины, роликовые несущие устройства подвижно соединены со станиной, и фрикционные ролики с возможностью вращения установлены на роликовом несущем устройстве.

Подрельсовые подрельсовые токарные станки для обработки колесных пар известны в различных конфигурациях, например, из патентных документов DE 10 2006 007137 A1 или DE 202 14 942 U1 заявителя.

Обычно подрельсовые токарные станки для обработки колесных пар, как и другие станки для обработки колесных пар расположены в яме под рельсовым путем мастерской. Подлежащие восстановлению профиля колесные пары посредством рельсового пути мастерской устанавливаются на рельсовом транспортном средстве или вставляются в станок краном в снятом состоянии. Для восстановления профиля колес, как и тормозных дисков, колесные пары приводятся в движение двумя парами фрикционных роликов на поверхностях качения. Одновременно колесные пары удерживаются с помощью креплений на корпусах буксовых подшипников. Чтобы добиться максимально возможной точности обработки с учетом высокой динамической жесткости подрельсового токарного станка для обработки колесных пар, колесные пары центрируют, например, на корпусах буксовых подшипников и направляют в осевом направлении с помощью осевых направляющих роликов.

Такие подрельсовые токарные станки для обработки колесных пар приспособлены для:

- обрабатывания колес от поверхностей качения вплоть до реборды колеса и задней стороны реборды колеса,

- обработки профиля, а также обработки внутренних торцевых поверхностей колеса,

- одностороннего восстановления профиля колесной пары,

- обработки тормозных дисков на валу и также тормозных дисков колес, и

- обработки наружной боковой поверхности профиля колеса.

В Китайкой полезной модели заявителя - CN 101125370 А, описан, например, подрельсовый токарный станок для обработки колесных пар, выполненный с возможностью восстановления профиля колес и тормозных дисков колесных пар рельсовых транспортных средств. Описанный там подрельсовый токарный станок для обработки колесных пар характеризуется тем, что он имеет горизонтальную поперечную балку, которая располагается на двух стационарных станинах, которые стоят на полу под рельсовым путем мастерской посредством поперечной балки, проходящей под прямым углом поперек рельсового пути мастерской и выступающей своими обоими концами соответственно с каждого бока за пределы рельсового пути мастерской, причем поперечная балка имеет приблизительно прямоугольное сечение, чья верхняя сторона лежит под рельсовым путем мастерской и поддерживает держатель для двух осевых направляющих роликов для колесной пары и продольная сторона которой имеет две горизонтальные продольные направляющие, которые проходят параллельно друг другу и расположены друг от друга на вертикальном расстоянии и, в которых с возможностью продольного перемещения установлены две опоры мастерской и два крепления для корпусов буксовых подшипников колесной пары, причем на обоих наружных концах поперечной балки расположен соответственно привод для соответственно двух приводимых в движение с возможностью вращения фрикционных роликов, которые воздействуют на поверхность качения каждого колеса колесной пары.

Недостаток этого подрельсового токарного станка для обработки колесных пар заключается в том, что отсутствует простое регулирование для различной ширины колеи. Шириной колеи в железнодорожном транспорте называется расстояние между рельсами, чаще всего между внутренними кромками головок рельсов железнодорожного пути. Во всем мире из военных и экономических соображений традиционно применяются очень различные ширины колеи. В Федеративной Республике Германии стандартная ширина колеи («нормальная колея») составляет, например, 1435 мм. Даже внутри одной страны могут применяться различные ширины колеи, например, железные дороги с узкой колеёй по сравнению с железными дорогами с нормальной колеёй. Колесные пары рельсовых транспортных средств за небольшим исключением рассчитаны на применение определенной ширины колеи. Отсюда подрельсовые токарные станки для обработки колесных пар с фиксированной не регулируемой шириной колеи имеют ограниченную область применения.

При этих обстоятельствах в основу изобретения положена задача создания универсально станка для обработки колесных пар, в частности токарного станка для обработки колесных пар, который простым способом может приспосабливаться к колесным парам с различной шириной колеи.

Эта задача решается подрельсовым станком для обработки колесных пар, в частности, подрельсовым токарным станком для обработки колесных пар согласно ограничительной части пункта 1 формулы изобретения посредством того, что первая часть станины и вторая часть станины могут перемещаться относительно друг друга в поперечном направлении.

Изобретение относится к подрельсовому станку для обработки колесных пар, в частности, к подрельсовому токарному станку для обработки колесных пар, выполненному с возможностью восстановления профиля колес и тормозных дисков колесных пар рельсовых транспортных средств. В качестве станков для обработки колесных пар наряду с токарными станками для обработки колесных пар могут рассматриваться фрезеровальные станки для колесных пар и токарно-фрезеровальные станки для колесных пар, так как они преимущественно могут иметь возможность приспосабливания к различным ширинам колеи. Ниже изобретение поясняется с помощью подрельсового токарного станка для обработки колесных пар. Процесс восстановления профиля колес и тормозных дисков необходимо проводить регулярно через некоторые промежутки времени, так как подлежащие обработке поверхности, например, поверхности качения колесных дисков после некоторого времени из-за износа изменяют свою форму. Подрельсовый токарный станок для обработки колесных пар, прежде всего, включает в себя станину, которая приспособлена для размещения подрельсового токарного станка для обработки колесных пар на земле, например, в яме под рельсовым путем мастерской. Станок также включает в себя поперечную балку для перекрытия в поперечном направлении рельсового пути мастерской с по меньшей мере двумя рельсами. Под поперечным направлением понимается направление, которое проходит под прямым углом к направлению рельсового пути и его рельсов и, таким образом, проходит параллельно к направлению оси подлежащего обработке колесного диска. «Перекрытие» означает только прохождение за пределы ширины рельсового пути; поперечная балка проходит в целом под рельсовым путем. Станина имеет первую часть и вторую часть; таким образом, она выполнена из двух или более частей. Поперечная балка поддерживается обеими частями станины, например, в обеих частях станины предусмотрены углубления для поперечной балки. Обе части станины предназначены для расположения на противолежащих сторонах станка, первая часть станины, таким образом, должна соответствовать, например, левому рельсу и вторая часть станины должна соответствовать правому рельсу. Станок дополнительно содержит два роликовых несущих устройства, и, по меньшей мере, четыре фрикционных ролика. Роликовые несущие устройства выступают в качестве опоры фрикционных роликов, которые опять же служат для того, чтобы поддерживать колесные диски подлежащей обработке колесной пары. Роликовые несущие устройства подвижно (например, с возможностью регулирования по высоте) соединены с поперечной балкой, и фрикционные ролики установлены с возможностью вращения на роликовом несущем устройстве. К тому же станок включает в себя по меньшей мере один привод для приведения во вращение фрикционных роликов и по меньшей мере осевой направляющий ролик для осевого направления колесной пары.

Согласно изобретению предусмотрено, что первая часть станины и вторая часть станины могут перемещаться относительно друг друга в поперечном направлении.

Благодаря выполнению станины из двух частей и возможности перемещения обеих частей относительно друг друга подрельсовый токарный станок для обработки колесных пар может быть приспособлен к колесным парам с различными ширинами колеи. Это подкреплено тем, что фрикционные ролики, которые поддерживают колесные диски колесной пары, поддерживаются на двух несущих роликовых устройствах, которые соединены соответственно с каждой одной из двух частей станины. Изменение расстояния между двумя частями станины, приводит к тому, что изменяется расстояние между соединенными с ними роликовыми несущими устройствами и установленными на них фрикционными роликами. Так как обе части станины соединены друг с другом с помощью поперечной балки, относительная перемещаемость обеих частей станины может достигаться благодаря изменению длины поперечной балки (например, может телескопически перемещаться одна в другую) или достигаться благодаря тому, что поперечная балка подвижно или перемещаемо поддерживается по меньшей мере одной из двух частей станины. Это решение обладает, в частности, преимуществом, согласно которому роликовое несущее устройство при изменении ширины колеи не может перемещаться относительно станины в поперечном направлении. Это имеет, например, конструктивные преимущества, так как роликовые несущие устройства должны уже по большей части иметь возможность перемещения в вертикальном направлении, чтобы иметь возможность приспособиться к колесным дискам с различными диаметрами.

Предпочтительные варианты выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, описаны в зависимых пунктах формулы изобретения.

Согласно первому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, по меньшей мере одна часть станины выполнена с возможностью перемещения в поперечном направлении относительно поперечной балки. Благодаря перемещаемому поддерживанию по меньшей мере одной части станины относительно поперечной балки подрельсовый токарный станок для обработки колесных пар может быть приспособлен к колесным парам с различной шириной колеи. Преимущество этого решения заключается в том, что другая часть станины может быть жестко, соответственно, неподвижно, соединена с поперечной балкой и, что также поперечная балка сама не должна изменяться по своей длине. Преимущественно подвижная часть станины может закрепляться с поперечной балкой в заданном положении. Это позволяет несмотря на возможность перемещения подвижной части станины получить жесткое соединение между подвижной частью станины и поперечной балкой. Благодаря закреплению к тому же достигается, что во время обработки колесных пар точно выдерживается установленная ширина колеи.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности подрельсового токарного станка для обработки колесных пар, обе части станины могут перемещаться в поперечном направлении относительно поперечной балки. Благодаря тому, что не только одна часть станины, а обе части станины могут перемещаться относительно поперечной балки, могут перекрываться большие разности в ширине колеи, так что могут обрабатываться колесные пары с самыми различными ширинами колеи. Преимущественно обе подвижные части станины могут закрепляться с поперечной балкой в заданных положениях. Это, несмотря на возможность перемещения подвижных частей станины, позволяет получить жесткое соединение между подвижными частями станины и поперечной балкой. Кроме того, с помощью закрепления достигается, что во время обработки колесных пар точно выдерживается установленная ширина колеи.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, по меньшей мере одна из двух частей станины имеет направляющую для перемещаемого поддерживания поперечной балки. Направляющая представляет собой конструктивно простое и особенно точное техническое решение для задачи в аспекте изменения положения поперечной балки относительно станины (соответственно по отношению к ее частям). В случае направляющей речь может идти, в частности, о линейной направляющей, которая обеспечивает, что расстояние в поперечном направлении изменяется исключительно линейно, в то время как предотвращаются другие нежелательные перемещения (например, движения опрокидывания или поворачивания). Преимущественно направляющая имеет зажимное приспособление для закрепления поперечной балки. Перемещаемое поддерживание поперечной балки позволяет жестко соединяться направляющей и поперечной балке. С помощью зажимного приспособления также достигается, что во время обработки колесных пар точно выдерживается установленная ширина колеи.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, обе части станины имеют соответственно направляющую для перемещаемого поддерживания поперечной балки. Благодаря тому, что обе части станины имеют собственную направляющую для перемещаемого поддерживания поперечной балки, могут перекрываться большие разности в ширинах колеи, так что могут обрабатываться колесные пары с самыми различными ширинами колеи. Преимущественно обе направляющие имеют зажимное приспособление для закрепления поперечной балки. Это позволяет, несмотря на перемещаемое поддерживание поперечной балки, позволяет получить жесткое соединение между направляющими и поперечной балкой. С помощью зажимных приспособлений также достигается, что во время обработки колесных пар точно выдерживается установленная ширина колеи.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, по меньшей мере одна из двух частей станины имеет опору для перемещения в поперечном направлении. Опора имеет возможность перемещать в поперечном направлении по меньшей мере одну часть станины относительно основания, на котором стоит станина. Преимущественно опора расположена на нижней стороне станины (соответственно подвижной части станины). Опора может состоять из одной части или нескольких частей. Состоящая из одной части опора может быть образована, например, роликом, закрепленным на нижней стороне подвижной части станины. Состоящая из нескольких частей опора может быть образована, например, двумя компонентами, причем первый компонент (например, рельс) расположен на земле или полу, и, причем второй компонент (например, направляющий элемент) закреплен на нижней стороне подвижной части станины. Предпочтительно опора имеет зажимное приспособление для закрепления подвижной части станины в заданном положении. С помощью зажимного приспособления достигается, что во время обработки колесных пар точно выдерживается установленная ширина колеи.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, обе части станины имеют опору для перемещения в поперечном направлении. Благодаря тому, что обе части станины имеют собственную опору для перемещения соответствующей части станины в поперечном направлении, могут перекрываться большие разности по ширине колеи, так что могут обтачиваться колесные пары с самыми различными ширинами колеи. Предпочтительно обе опоры имеют зажимное приспособление для закрепления подвижных частей станины в заданном положении. С помощью зажимного приспособления достигается, что во время обработки колесных пар точно выдерживается установленная ширина колеи.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, одно роликовое несущее устройство относится к первой части станины, а другое роликовое несущее устройство относится ко второй части станины. В частности, одно роликовое несущее устройство может быть закреплено на первой части станины, а другое роликовое несущее устройство может быть закреплено на второй части станины. Преимущественно речь идет о неподвижном в поперечном направлении закреплении. Таким образом, изменение положения частей станины в поперечном направлении приводит к соответствующему изменению положения роликовых несущих устройств в поперечном направлении. Отсюда роликовым несущим устройствам не нужно быть подвижными относительно станины, и они могут быть установлены неподвижно, во всяком случае, в поперечном направлении.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, на первом роликовом несущем устройстве установлены с возможностью вращения по меньшей мере два фрикционных ролика, и на втором роликовом несущем устройстве установлены с возможностью вращения по меньшей мере два фрикционных ролика. С помощью вращаемых фрикционных роликов колесная пара может вращаться, опираясь на фрикционные ролики, таким образом, могут обрабатываться ее колесные диски и/или ее тормозные диски вдоль всей окружности. Благодаря тому, что на каждом роликовом несущем устройстве предусмотрены два фрикционных ролика, колесные диски с различными диаметрами могут поддерживаться с помощью тех же самых фрикционных роликов.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, подрельсовый станок для обработки колесных пар, в частности, подрельсовый токарный станок для обработки колесных пар имеет привод для регулирования расстояния между обеими частями станины. В противоположность ручному регулированию привод может быть быстро и надежно отрегулирован обслуживающим персоналом. В этой конфигурации привод имеет гидравлический цилиндр. Гидравлические приводы способны простым способом создавать большие усилия, а также имеют высокую точность установки и большой срок службы.

Согласно другому варианту выполнения подрельсового станка для обработки колесных пар, в частности, подрельсового токарного станка для обработки колесных пар, благодаря перемещению одной и/или обеих частей станины обеспечивается диапазон регулирования до 700 мм, в частности в области от 50 мм до 700 мм. Благодаря такому диапазону регулирования могут перекрываться принятые во многих странах ширины колеи.

Изобретение поясняется чертежами.

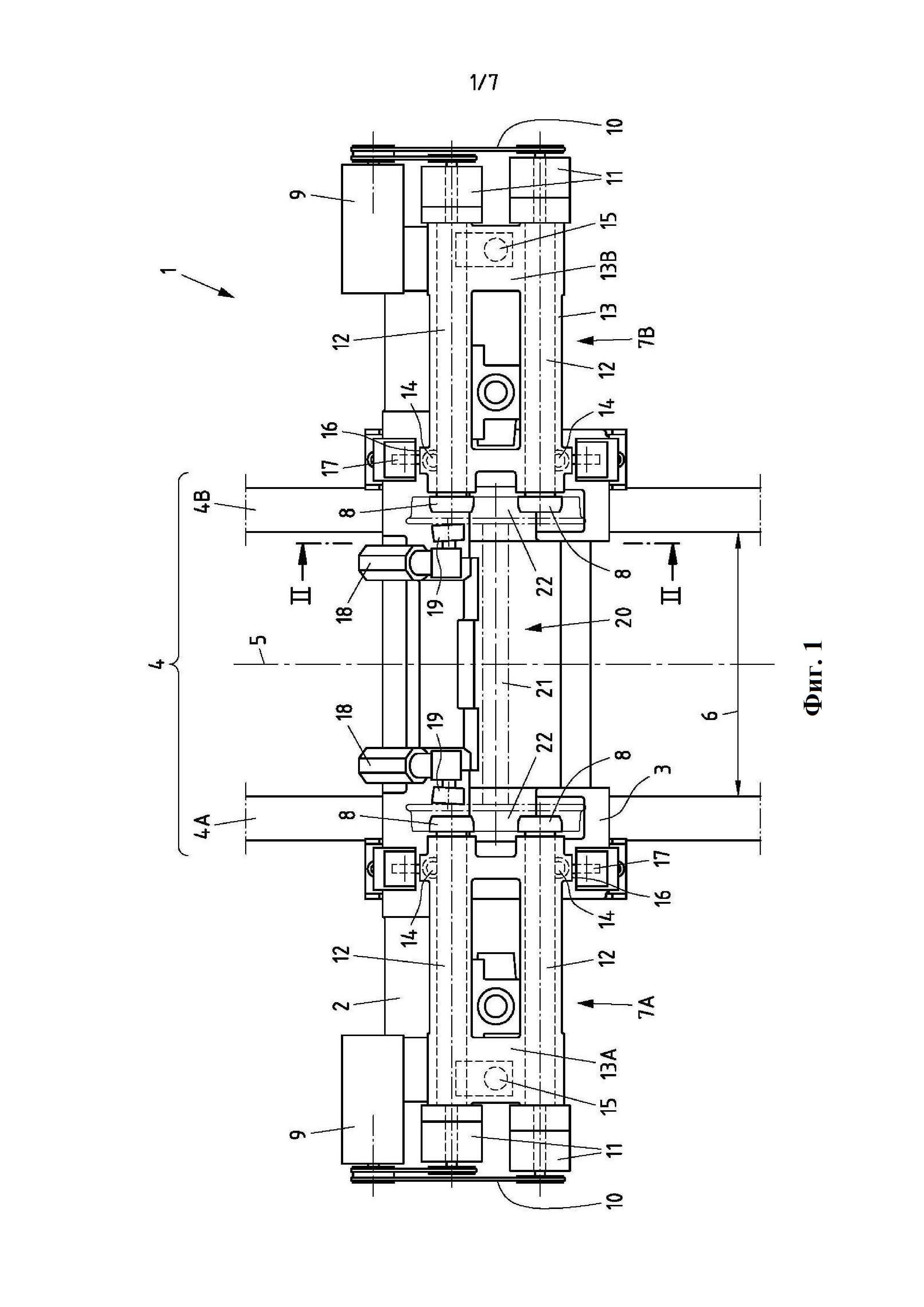

На фиг. 1 показан известный подрельсовый токарный станок для обработки колесных пар, вид сверху;

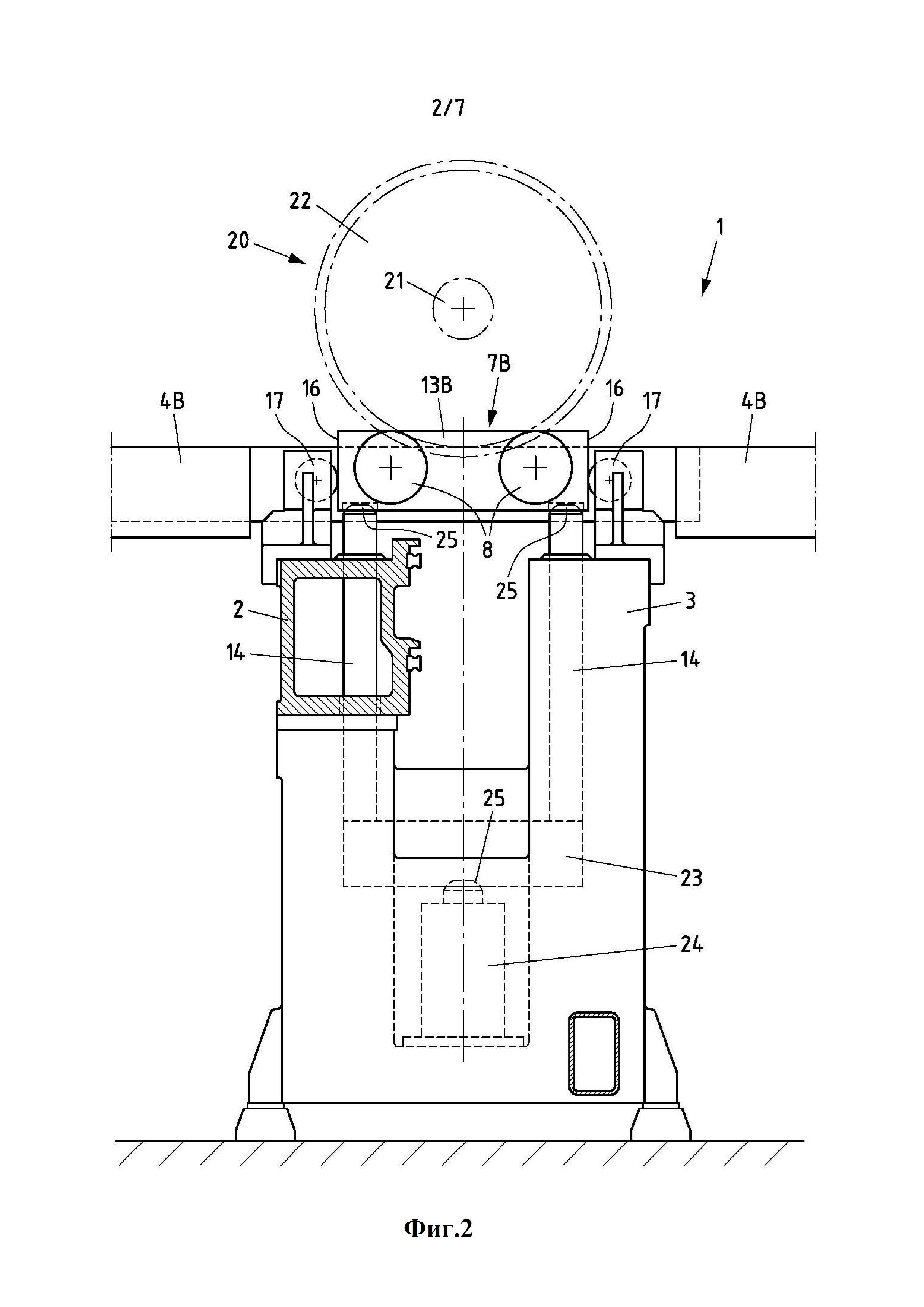

на фиг. 2 – подрельсовый токарный станок для обработки колесных пар по фиг. 1, вид в разрезе вдоль плоскости II-II на фиг. 1;

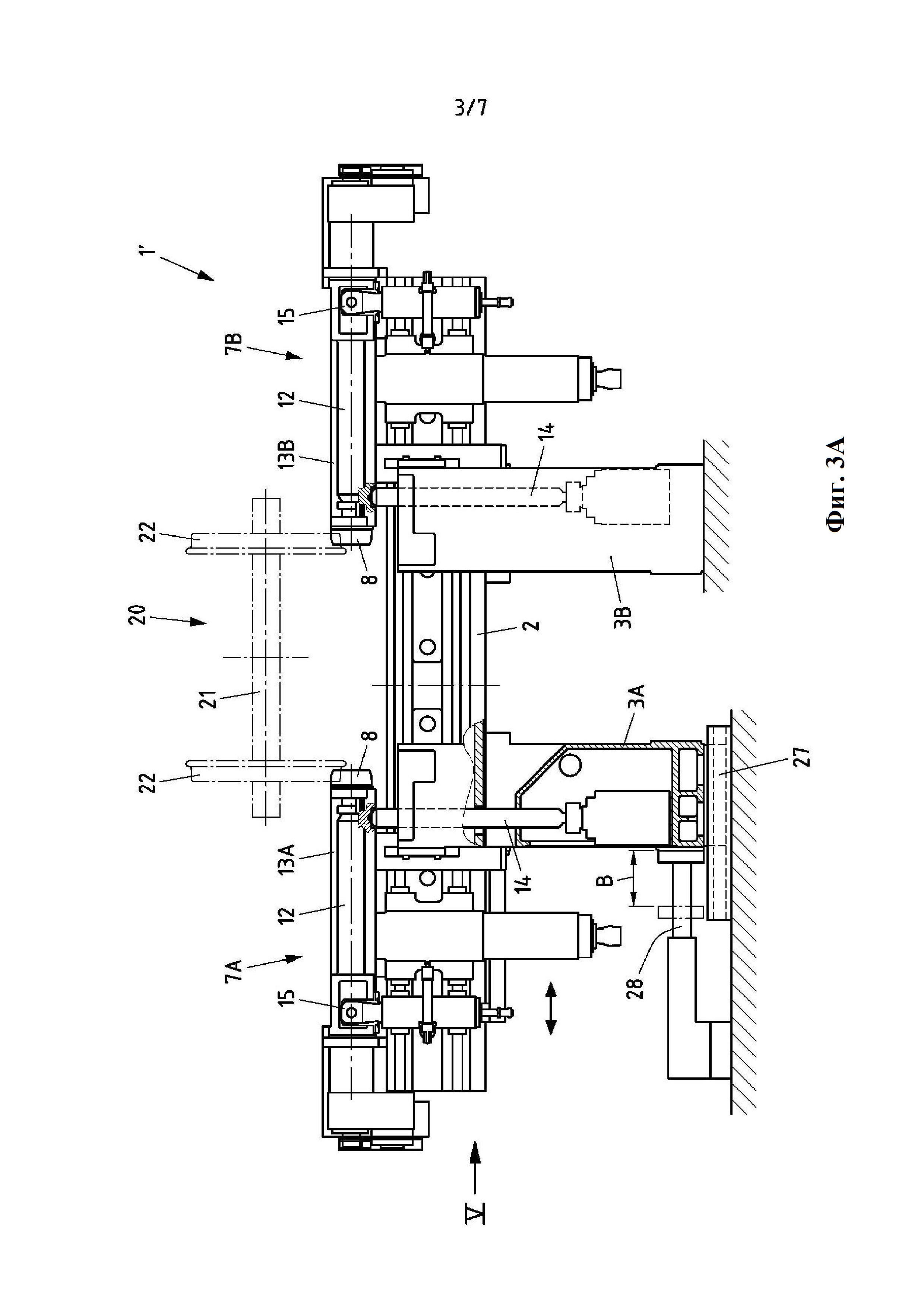

на фиг. 3А – подрельсовый токарный станок для обработки колесных пар согласно изобретению в первом положении, вид спереди;

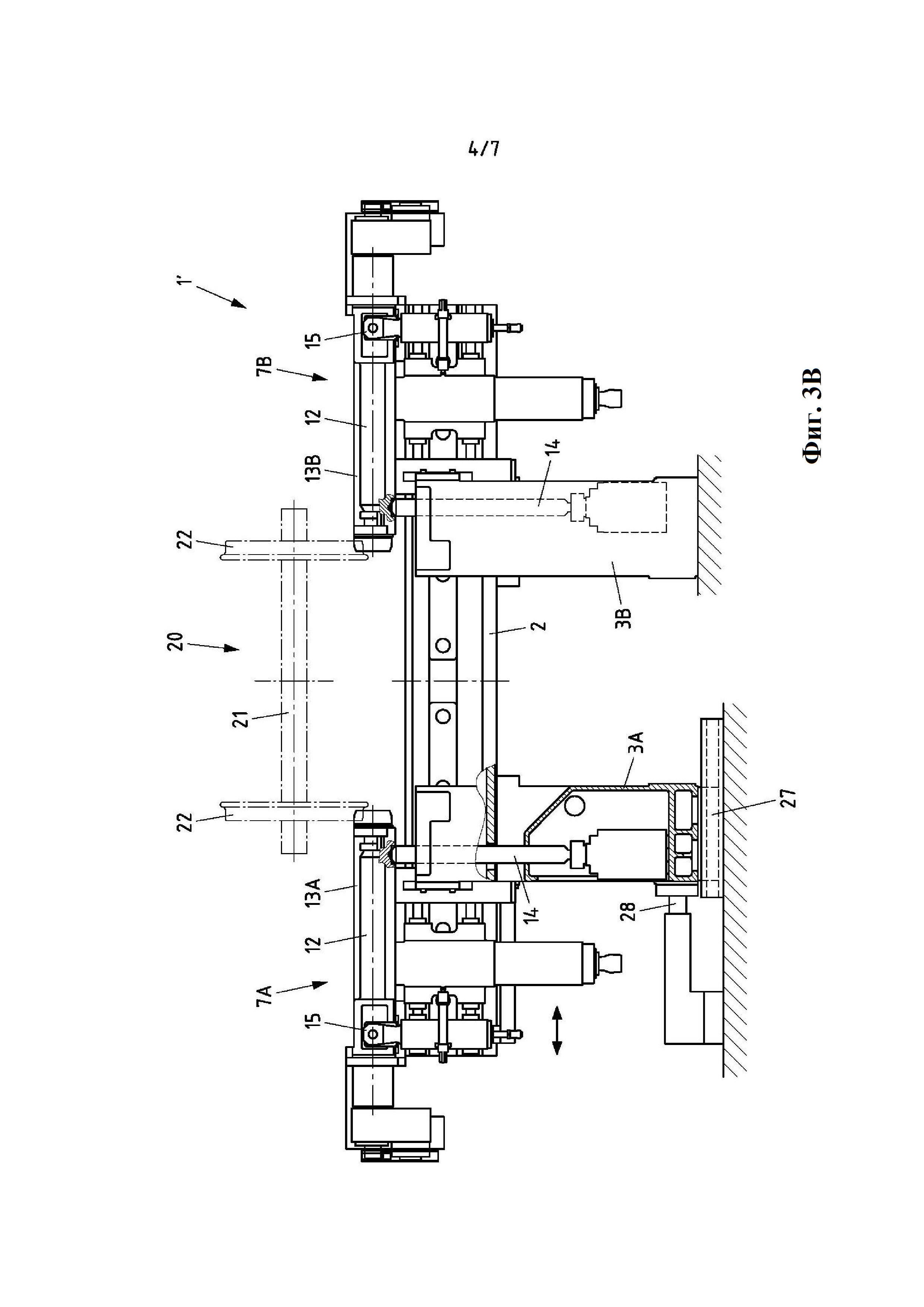

на фиг. 3В – подрельсовый токарный станок для обработки колесных пар по фиг. 3А во втором положении, вид спереди;

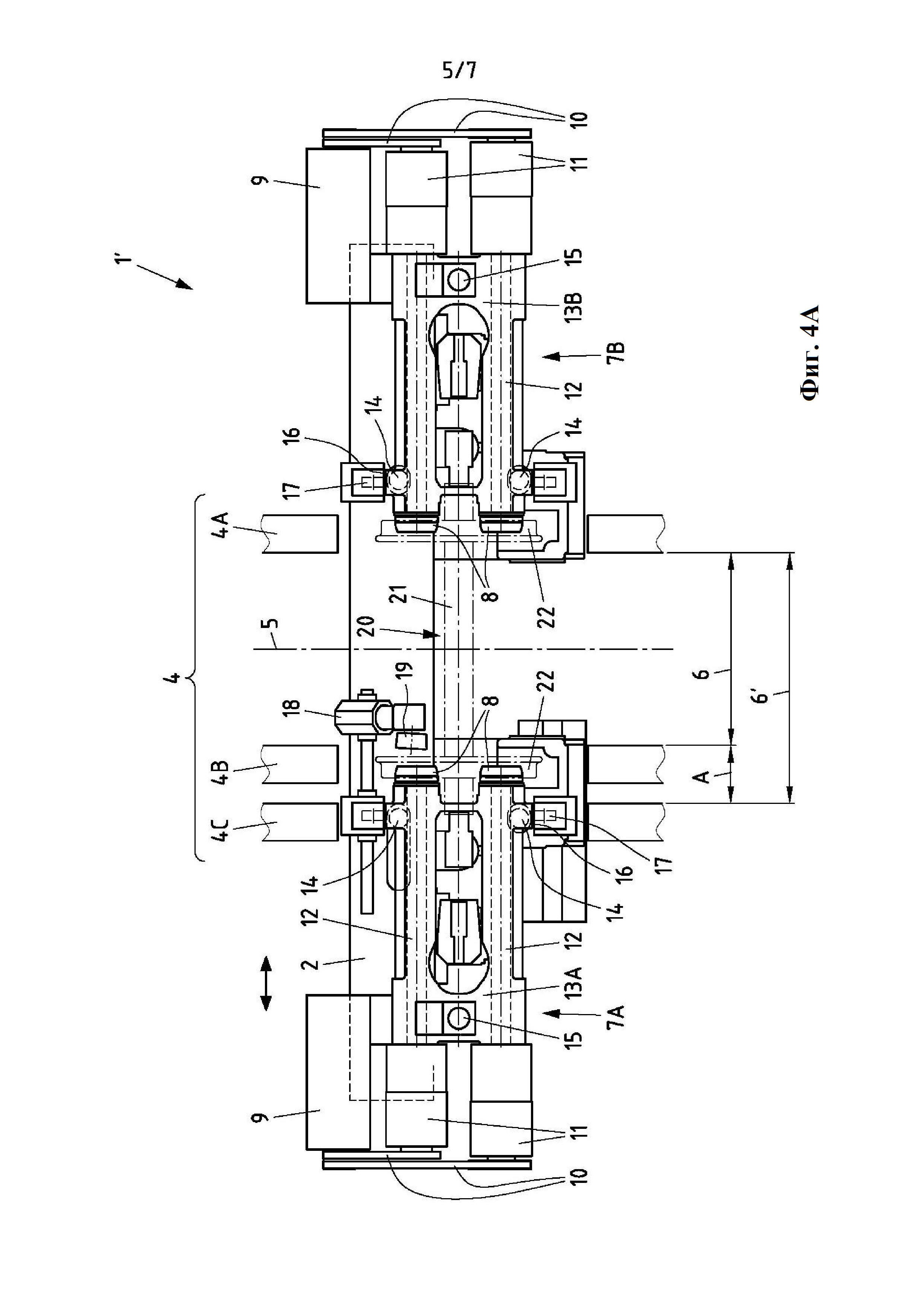

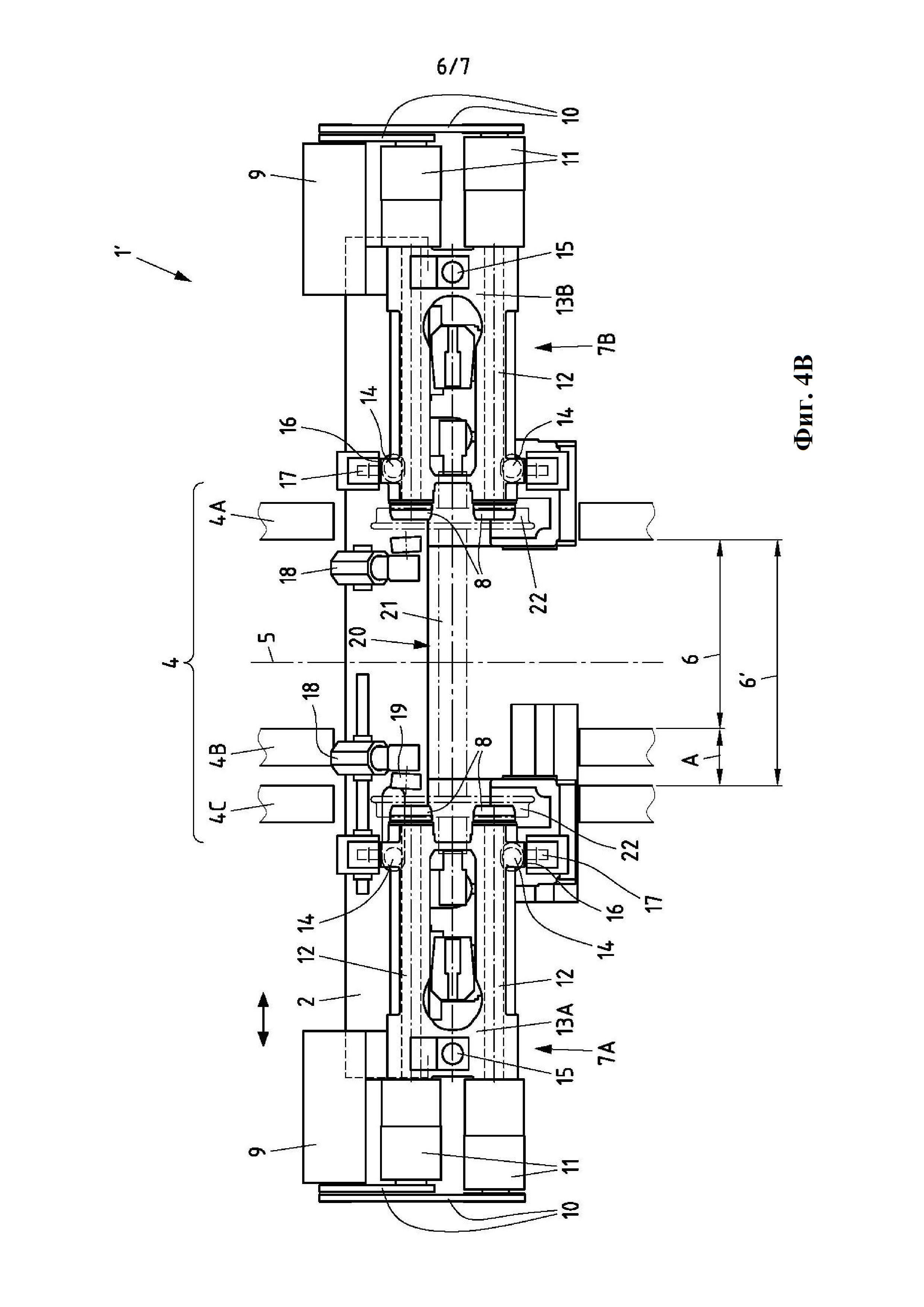

на фиг. 4А – подрельсовый токарный станок для обработки колесных пар по фиг. 3А, вид сверху;

на фиг. 4В – подрельсовый токарный станок для обработки колесных пар по фиг. 3А, вид сверху; и

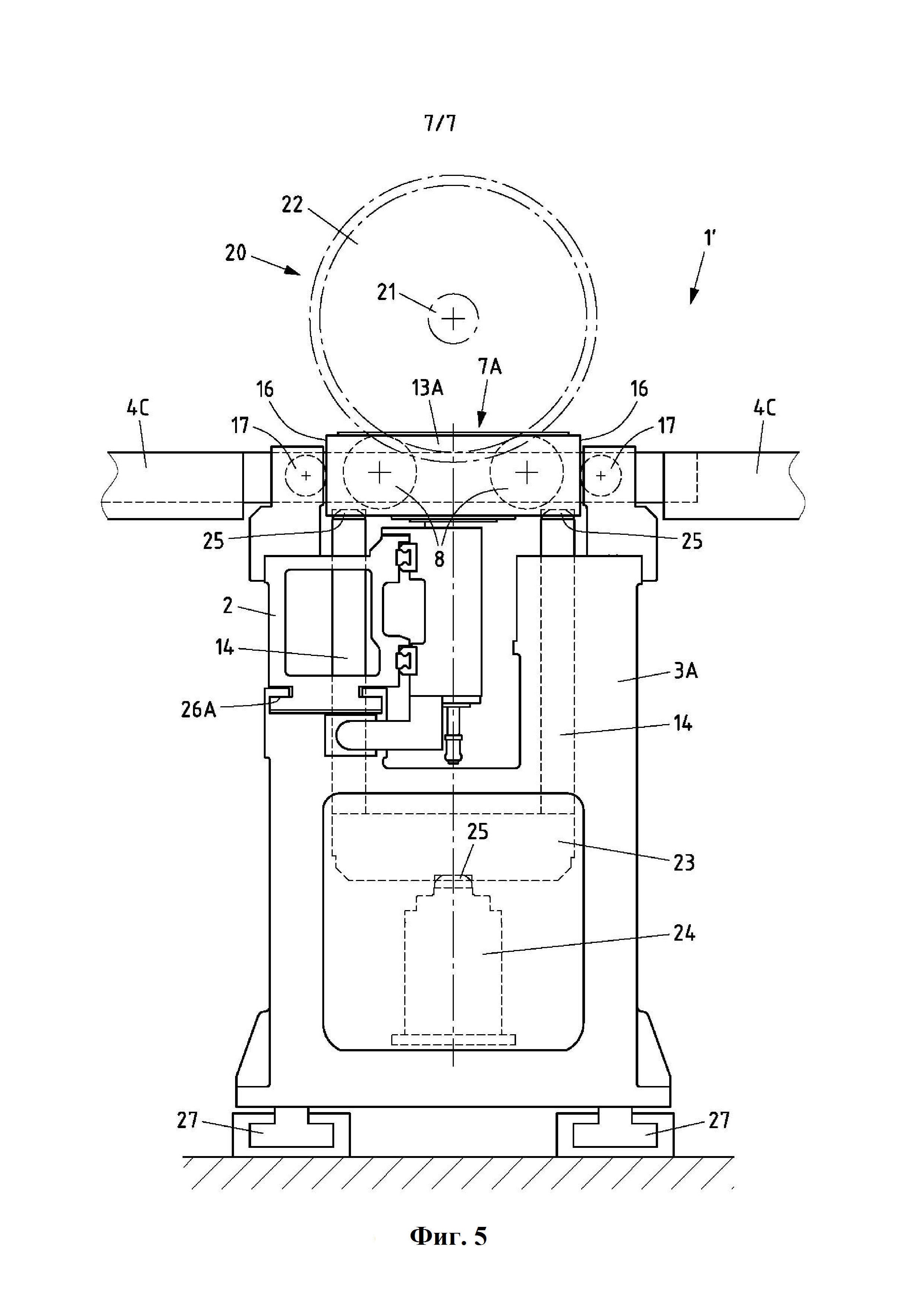

на фиг. 5 – подрельсовый токарный станок для обработки колесных пар по фиг. 3А, вид сбоку по направлению V взгляда на фиг. 3А.

На фиг. 1 показан известный подрельсовый токарный станок для обработки колесных пар, вид сверху. Показанный подрельсовый токарный станок 1 для обработки колесных пар имеет поперечную балку 2, которая поддерживается выполненной из одной детали (на фиг. 1 в значительной степени не показана) станиной 3. Станина 3 может быть расположена на полу мастерской и, таким образом, быть неподвижной. Кроме того, показан рельсовый путь 4 из двух рельсов 4А, 4В, которые проходят параллельно друг другу, и имеют среднюю ось 5. Расстояние между внутренними кромками обоих рельсов 4А, 4В называется шириной колеи 6. Поперечная балка 2 проходит примерно под прямым углом к обоим рельсам 4А, 4В и к их средней оси 5. Подрельсовый токарный станок 1 для обработки колесных пар имеет два роликовых несущих устройства 7А, 7В, которые расположены на двух противолежащих концах станины 3. На каждом из двух роликовых несущих устройств 7А, 7В с возможностью вращения установлены два фрикционных ролика 8. Фрикционные ролики приводятся в движение с помощью привода 9, который передает приводную мощность через ременную передачу 10, две зубчатые передачи 11 и два вала 12 передает на оба фрикционных ролика 8. Роликовые несущие устройства 7А, 7В имеют соответственно корпус 13А, 13В, в котором с возможностью вращения установлены валы 12.

Оба роликовых несущих устройства 7А, 7В поддерживаются в вертикальном направлении в трех точках, именно, на каждой из двух вертикальных стержней 14 (внутри), а также на кронштейне 15 (снаружи). Каждое из роликовых несущих устройств 7А, 7В имеет соответственно две направляющие поверхности 16, которые могут катиться на роликах 17, которые предусмотрены на поперечной балке 2 или на станине 3. Опора роликовых несущих устройств 7А, 7В описывается более подробно со ссылкой на фиг. 2. Показанный на фиг. 1 подрельсовый токарный станок для обработки колесных пар имеет два держателя 18, на которых соответственно с возможностью вращения установлен осевой направляющий ролик 19. На показанном на фиг. 1 подрельсовом токарном станке 1 для обработки колесных пар может обрабатываться колесная пара 20, которая показана в качестве примера и включает в себя ось 21 и два колесных диска 22. Колесная пара может иметь тормозные диски, которые из соображений лучшей наглядности не показаны на фиг. 1.

На фиг. 2 показан подрельсовый токарный станок 1 для обработки колесных пар по фиг. 1 в разрезе вдоль плоскости II-II на фиг. 1. Те области подрельсового токарного станка 1 для обработки колесных пар, которые уже были описаны со ссылкой на фиг. 1, на фиг. 2 – и на всех других фигурах – снабжены соответствующими ссылочными позициями. На разрезе хорошо можно видеть примерно прямоугольное поперечное сечение поперечной балки 2. К тому же с помощью выбранного на фиг. 2 вида становится ясно, что колесные диски 22 колесной пары 20 поддерживаются с помощью двух фрикционных роликов 8 и благодаря вращению фрикционных роликов 8 осуществляется также вращение колесных дисков 22. Также отчетливо видно опирание корпуса 13В роликового несущего устройства 7В на два вертикальных стержня 14. Два вертикальных стержня 14 соединены в нижней части с помощью вилочного элемента 23. Вилочный элемент 23 может перемещаться по вертикали, т.е. может подниматься и опускаться с помощью соединенного со станиной 3 подъемного цилиндра 24. Благодаря этому вертикальному движению в вертикальном направлении перемещаются и роликовое несущее устройство 7В и установленные на нем фрикционные ролики 8, что позволяет приспособить подрельсовый токарный станок 1 для обработки колесных пар к колесным дискам 22 с различными диаметрами. Соединение между корпусом 13В роликового несущего устройства 7В и вертикальными стержнями 14 осуществляется точно также как соединение между вилочным элементом 23 и подъемным цилиндром 24 с помощью подходящего соединения 25. К тому же можно видеть принцип позиционирования роликового несущего устройства 7В в направлении рельса 4В: роликовое несущее устройство 7В имеет две направляющие поверхности 16, по которым могут катиться ролики 17, которые предусмотрены на поперечной балке 2 или станине 3. Чтобы разместить колесную пару 20 на фрикционных роликах 8, рельс 4В (точно также как не представленный рельс 4А) имеет разрыв в области фрикционных роликов 8 и может там телескопическим образом втягиваться и выдвигаться.

На фиг. 3А показан вид спереди подрельсового токарного станка 1’ для обработки колесных пар согласно изобретению в первом положении. На фиг. 3В показан вид спереди подрельсового токарного станка 1’ для обработки колесных пар по фиг. 3А во втором положении. На фиг. 4А показан вид сверху подрельсового токарного станка 1’ для обработки колесных пар по фиг. 3А. На фиг. 4В представлен вид сверху подрельсового токарного станка 1’ для обработки колесных пар по фиг. 3В. Те области подрельсового токарного станка 1’ для обработки колесных пар, которые уже были описаны со ссылкой на подрельсовый токарный станок 1 для обработки колесных пар по фиг. 1 и фиг. 2, на фиг. 3А-4В снабжены соответствующими ссылочными позициями. Показанный на фиг. 3А- 4В подрельсовый токарный станок 1’ для обработки колесных пар отличается, в частности, от описанного выше подрельсового токарного станка 1 для обработки колесных пар тем, что по меньшей мере одна часть 3А станины 3 выполнена с возможностью перемещения в поперечном направлении относительно поперечной балки 2. Направление возможного перемещения схематически показано с помощью двойной стрелки. Преимущественно и другая часть станины 3 может перемещаться в поперечном направлении относительно поперечной балки 2 (на фигурах не показано).

В показанном на фиг. 3А и на фиг. 4А положении первая часть 3А станины 3 (и поддерживающее её роликовое несущее устройство 7А) смещена внутрь (т.е. в направлении второй части 3В станины 3), так что могут обрабатываться колесные пары 20 с уменьшенной шириной 6 колеи (соответствует рельсу 4В). В показанном на фиг. 3В и на фиг. 4В положении первая часть 3А станины 3 (и поддерживающее её роликовое несущее устройство 7А), напротив, смещена наружу, так что могут обрабатываться колесные пары 20 с увеличенной шириной 6’ колеи (соответствует рельсу 4С). Между обеими ширинами 6, 6’ колеи существует разность А по ширине колеи.

Возможность перемещения первой части 3А станины 3 обеспечивается за счет того, что первая часть 3А станины 3 имеет направляющую 26А для перемещаемого поддерживания поперечной балки 2. Направляющая поперечной балки 2 более подробно описана со ссылкой на фиг. 5. Возможность перемещения первой части 3А станины 3 также обеспечивается за счет того, что первая часть 3А имеет опору 27, которая позволяет перемещаться первой части 3А станины 3 относительно земли или пола в поперечном направлении. Для перемещения первой части 3А станины 3 в поперечном направлении может быть предусмотрен привод 28, который может иметь, например, гидравлический цилиндр. Первая часть 3А станины имеет диапазон В регулировки, который, по меньшей мере больше размера разность А по ширине колеи.

На фиг. 5 показан вид сбоку при направлении V взгляда, показанного на фиг. 3А, подрельсового токарного станка 1’ для обработки колесных пар по фиг. 3А. Те области подрельсового токарного станка 1’ для обработки колесных пар, которые уже были описаны со ссылкой на подрельсовый токарный станок 1 для обработки колесных пар по фиг. 1 и фиг. 2 или со ссылкой на подрельсовый токарный станок 1’ для обработки колесных пар по фиг. 3А-4В, на фиг. 5 снабжены соответствующими ссылочными позициями. В представленном на фиг. 5 изображении особенно хорошо видно перемещаемую опору первой части 3А станины 3 относительно поперечной балки 2: с одной стороны первая часть 3А станины 3 имеет направляющую 26А, в которой поперечная балка 2 установлена подвижно в поперечном направлении. Направляющая 26А может быть выполнена, в частности, в качестве линейной направляющей, так что первая часть 3А станины 3 может перемещаться исключительно линейно (в поперечном направлении). К тому же первая часть 3А станины 3 на своей нижней части имеет две опоры 27, с помощью которых первая часть 3А станины 3 может двигаться относительно земли или пола. Опора 27 может быть, в частности, выполнена равным образом так, что первая часть 3А станины 3 может перемещаться исключительно линейно (в поперечном направлении).

В описанном выше примере варианта выполнения подрельсового токарного станка 1’ для обработки колесных пар только первая часть 3А станины 3 может перемещаться относительно поперечной балки 2 ( и относительно основания). В качестве альтернативы или дополнительно может быть предусмотрено, что вторая часть 3В станины 3 может перемещаться относительно поперечной балки 2 (и относительно земли). Для этого могут быть предусмотрены одинаковые средства (направляющая 26, опора 27, привод 28) или другие соответствующие средства.

Перечень ссылочных позиций

1, 1’: Подрельсовый токарный станок для обработки колесных пар

2: Поперечная балка

3: Станина

3А, 3В Первая часть или вторая часть (станины 3)

4: Рельсовый путь

4А, 4В. 4С: Рельсы

5: Средняя ось

6, 6’ : Ширина колеи

7А, 7В: Роликовое несущее устройство

8: Фрикционный ролик

9: Привод для фрикционных роликов

10: Ременная передача

11: Зубчатая передача

12: Вал

13А, 13В: Корпус (роликового несущего устройства 7А, 7В)

14: Вертикальный стержень

15: Кронштейн

16: Направляющая поверхность

17: Ролик

18: Держатель

19: Осевой направляющий ролик

20: Колесная пара

21: Ось колесной пары

22: Колесный диск

23: Вилочный элемент

24: Подъемный цилиндр

25: Соединение

26А, 26В: Направляющая

27: Опора

28: Привод

А: Разность по ширине колеи

В: Диапазон регулировки

Реферат

Подрельсовый станок предназначен для обработки колесных пар и выполнен с возможностью восстановления профиля колес и тормозных дисков колесных пар (20) рельсовых транспортных средств. Станок включает станину (3), поперечную балку (2) для перекрытия в поперечном направлении рельсового пути (4) мастерской с по меньшей мере двумя рельсами (4А, 4В, 4С), два роликовых несущих устройства (7А, 7В), по меньшей мере четыре фрикционных ролика (8), по меньшей мере один привод (9) для приведения в движение фрикционных роликов (8) и по меньшей мере один осевой направляющий ролик (19) для направления оси колесный пары (20). Станина (3) имеет первую (3А) и вторую (3В) части, поперечная балка (2) поддерживается обеими частями (3А, 3В) станины, причем роликовые несущие устройства (7А, 7В) подвижно соединены со станиной (3), а фрикционные ролики (8) установлены с возможностью вращения на соответствующем роликовом несущем устройстве (7А, 7В). Первая (3А) и вторая (3В) части станины (3) выполнены с возможностью перемещаться относительно друг друга в поперечном направлении для обеспечения приспосабливания к колесным парам (20) с различной шириной колеи. Достигается расширение технологических возможностей за счет обработки колесных пар с различной шириной колеи. 10 з.п. ф-лы, 5 ил.

Комментарии