Зачистная пластина - RU2730329C2

Код документа: RU2730329C2

Чертежи

Описание

Данное изобретение относится к зачистной пластине, обладающей признаками, изложенными в ограничительной части п. 1 формулы изобретения, и к узлу, содержащему держатель инструмента и по меньшей мере одну зачистную пластину.

Зачистка бруска является способом субтрактивной механической обработки для удаления наружных слоев материала с прокатных или кованых заготовок, имеющих круговое поперечное сечение. При зачистке бруска обрабатываемую заготовку, как правило, брусок или толстостенную трубу, отцентрированную с помощью роликов, направляют через вращающийся инструмент, зачистную головку.

Зачистная головка содержит по меньшей мере три, обычно от четырех до восьми, держателей инструментов или суппортов, каждый из которых содержит от одной до трех режущих вставок. Держатели инструментов или суппорты могут быть выполнены с так называемыми патронами или без них. Режущие вставки, используемые при зачистке бруска, называют зачистными пластинами.

Зачистные пластины при зачистке бруска обычно расположены таким образом, что так называемые пластины для черновой обработки (также называемые предварительными резцами) на стороне врезной подачи выполняют черновое удаление материала, т.е. черновую обработку, а так называемые пластины для чистовой обработки (также называемые резцами для чистовой обработки или резцами для последующей обработки) обеспечивают высокое качество поверхности, точность формы и размеров. Пластины для чистовой обработки расположены в направлении продвижения после пластин для черновой обработки.

Такие специальные зачистные пластины, которые по отдельности выполняют указанные функции, как правило, расположены в держателе инструмента. Во многих областях применения можно обойтись без пластин для чистовой обработки, например, при отсутствии особых требований к качеству поверхности.

Часто для черновой обработки используются круговые зачистные пластины, соответственно, режущие вставки в плане имеют круглую форму. Предрасположенность зачистных пластин к повороту в соответствующем гнезде и к ослаблению затяжки винтов в случае круговых зачистных пластин является неблагоприятным обстоятельством, которое потенциально может привести к потере зачистных пластин и, возможно, опорной пластины во время эксплуатации. Эта потеря приводит к полной поломке держателя инструмента, что связано с весьма большими издержками. Волнистая поверхность, которая в результате возникает на обрабатываемой заготовке, является дополнительным неблагоприятным обстоятельством в случае круговых зачистных пластин.

Кроме того, известны зачистные пластины, имеющие как главные режущие кромки, так и вспомогательные режущие кромки. Главные режущие кромки в данном случае обеспечивают черновое удаление материала, т.е. черновую обработку, а вспомогательные режущие кромки осуществляют чистовую обработку с обеспечением тем самым высокого качества поверхности, точности формы и размеров. Так, например, из патентного документа AT 501655 А1 известна многоугольная зачистная пластина, имеющая главную режущую кромку и вспомогательную режущую кромку, которая расположена относительно главной кромки под плоским углом, рабочие главные режущие кромки и вспомогательные режущие кромки при этом находятся в каждом отдельном случае на боковой грани многоугольной зачистной пластины. В случае использования этих пластин максимальная достижимая глубина съема стружки является весьма небольшой.

Целью данного изобретения является создание усовершенствованной зачистной пластины. Усовершенствованная зачистная пластина предназначена, в частности, для обеспечения возможности получения максимальной глубины съема стружки с одновременным достижением высокого качества поверхности.

Данные цели достигаются с помощью зачистной пластины, обладающей признаками, изложенными в п. 1 формулы изобретения, и узла в соответствии с п. 19 формулы изобретения. Предпочтительные варианты выполнения определены в зависимых пунктах формулы изобретения.

Зачистная пластина согласно изобретению имеет:

- верхнюю сторону и нижнюю сторону,

- боковые грани, проходящие между верхней и нижней сторонами,

- главные режущие кромки и вспомогательные режущие кромки, выполненные в зонах сопряжения боковых граней с верхней стороной,

причем зачистная пластина в виде сверху на верхнюю сторону имеет форму по существу правильного n-угольника, где n равно пяти или шести, и между n боковыми гранями расположены n кромок при вершине, при этом в зоне сопряжения по меньшей мере одной боковой грани с поверхностью выполнены главная режущая кромка и вспомогательная режущая кромка, при этом рабочие главные режущие кромки и рабочие вспомогательные режущие кромки отделены друг от друга кромкой при вершине, и указанная кромка при вершине в зоне сопряжения с верхней стороной образует рабочий режущий угол относительно соответствующих рабочей главной режущей кромки и рабочей вспомогательной режущей кромки.

Таким образом, зачистная пластина имеет пятиугольную или шестиугольную базовую конфигурацию. Шестиугольная базовая конфигурация является предпочтительной.

Выражения «рабочая» главная режущая кромка или «рабочая» вспомогательная режущая кромка соответственно означают, что эти режущие кромки, соответственно главные или вспомогательные, предназначены для одновременного использования, то есть указанные режущие кромки, соответственно главные или вспомогательные, при эксплуатации режущего вкладыша используются одновременно для механической обработки материала.

В данном случае рабочая главная режущая кромка выполняет черновое удаление материала, т.е. черновую обработку, тогда как рабочая вспомогательная режущая кромка выполняет полировку поверхности обрабатываемой механически заготовки и, таким образом, обеспечивает высокое качество поверхности, точность формы и размеров.

Рабочая главная режущая кромка и рабочая вспомогательная режущая кромка, используемые одновременно для механической обработки материала, выполнены не на одной и той же боковой грани, а расположены на двух смежных гранях и отнесены от режущего угла. Режущий угол между рабочей главной режущей кромкой и рабочей вспомогательной режущей кромкой называется рабочим режущим углом.

При эксплуатации зачистная пластина относительно заготовки, подлежащей обработке субтрактивным способом, такой как круглый прокат, установлена таким образом, что траектория, описываемая рабочей вспомогательной режущей кромкой, проходит по существу параллельно продольной оси заготовки. Таким образом, вспомогательная режущая кромка описывает траекторию в форме цилиндрической поверхности, по существу концентричной с продольной осью заготовки. Траектория главной режущей кромки имеет по существу форму усеченного конуса. Рабочая главная режущая кромка на виде зачистной пластины сверху расположена перед рабочей вспомогательной режущей кромкой в направлении по часовой стрелке и на стороне врезной подачи. Компоновка также может быть выполнена в зеркальном отображении для вариантов применений с обработкой в направлении по часовой стрелке.

Глубину съема стружки выбирают так, что рабочая главная режущая кромка врезается в материал, подлежащий субтрактивной обработке, лишь до такой степени, при которой нерабочая вспомогательная режущая кромка, примыкающая к рабочей главной режущей кромке на боковой грани указанной рабочей главной кромки, не взаимодействует с материалом. Это является важным для исключения повреждения нерабочей вспомогательной режущей кромки. В конечном счете, эта нерабочая вспомогательная кромка в случае другой индексации действует в качестве рабочей вспомогательной режущей кромки. Более конкретно, данная нерабочая вспомогательная режущая кромка при индексации, выполняемой путем поворота зачистных пластин на 60° против часовой стрелки в случае шестиугольной пластины или на 72° в случае пятиугольной пластины, становится рабочей вспомогательной режущей кромкой в этом новом положении индексации. Это обуславливает максимальную глубину съема стружки, обеспечиваемую зачистной пластиной.

Предпочтительно в каждом отдельном случае в зоне сопряжения каждой боковой грани с поверхностью выполнены одна главная режущая кромка и одна вспомогательная режущая кромка. Таким образом, режущая вставка предпочтительно имеет соответственно пять (для пятиугольной пластины) или шесть (для шестиугольной пластины) пар главных режущих кромок и вспомогательных режущих кромок вдоль верхней стороны.

В этом случае режущая вставка может быть проиндексирована относительно верхней стороны соответственно пять или шесть раз. В случае пятиугольной базовой формы зачистной пластины новому индексируемому положению соответствуют каждые 72°, а в случае шестиугольной базовой формы - каждые 60°.

Предпочтительно длина вспомогательных режущих кромок составляет от 1/6 до 1/2 длины главных режущих кромок.

Таким образом, достигается изнашивание лишь незначительной доли доступной длины вспомогательной режущей кромки в зоне сопряжения боковой грани с верхней стороной.

Таким образом, при черновой обработке имеют место соответственно более длинная главная режущая кромка и обеспечиваемая в результате этого большая максимальная глубина съема стружки. В противоположность этому, в случае использования зачистных пластин, известных из уровня техники, главная режущая кромка по существу короче вспомогательной режущей кромки. Это полное изменение условий, известных из уровня техники в области зачистных пластин, обеспечивает возможность получения большой максимальной глубины съема стружки благодаря использованию зачистных пластин согласно изобретению при механической обработке заготовки с одновременным достижением высокого качества поверхности.

Предпочтительно главные режущие кромки и/или вспомогательные режущие кромки выполнены в виде линейных участков. Как вариант, в частности, вспомогательная режущая кромка может быть изогнута выпуклым образом. В противоположность пластинам для черновой обработки, известным из уровня техники, или резцам для предварительной обработки, имеющим закругленные режущие кромки, которые создают волнистый профиль на поверхности обрабатываемой заготовки, благодаря использованию предложенной зачистной пластины в процессе черновой обработки, выполняемой главной режущей кромкой, получается поверхность, уже являющаяся ровной и не имеющая волнистого профиля. Это приводит к более равномерным условиям применения соответственно для вспомогательной режущей кромки, которая в направлении продвижения расположена за главной режущей кромкой, или для опционально расположенной за ней пластины для чистовой обработки.

Предпочтительно на по меньшей мере одной боковой грани выполнены по меньшей мере одна первая частичная грань, которая совместно с верхней стороной образует вспомогательную режущую кромку, и по меньшей мере одна вторая частичная грань, которая совместно с верхней стороной образует по меньшей мере часть главной режущей кромки, при этом первая частичная грань совместно со второй частичной гранью образуют внешний угол, составляющий больше 180°, но меньше 210°, предпочтительно угол, равный 190°. Максимальный внешний угол, образованный частичными гранями (фасетами), для пятиугольных зачистных пластин составляет 216°.

Первая частичная грань образует заднюю поверхность вспомогательной режущей кромки, а вторая частичная грань образует по меньшей мере часть задней поверхности главной режущей кромки. Вследствие взаимного наклона частичных граней при использовании вспомогательной режущей кромки (то есть когда вспомогательная режущая кромка является рабочей) обеспечивается отсутствие взаимодействия нерабочей главной режущей кромки, примыкающей к рабочей вспомогательной режущей кромке на той же боковой грани, с материалом. Внешний угол, составляющий 190°, соответствует углу зазора между частичными гранями, составляющему 10°. Можно сказать, что частичные грани образуют фасеты боковой грани. Частичные грани взаимно ограничены зонами их сопряжения, которые проходят параллельно оси симметрии зачистной пластины и предпочтительно выполнены не с заостренными кромками, а с радиусом закругления, например, равным 5 мм.

Предпочтительно предусмотрено, что при шестиугольной базовой форме те частичные грани, которые совместно с верхней стороной образуют по меньшей мере часть главной режущей кромки и которые взаимно отнесены от кромки при вершине, в каждом отдельном случае расположены под взаимным внутренним углом 60°. Указанный внутренний угол для пятиугольной базовой формы составляет 72°.

Это означает, что новая индексация достигается путем поворота зачистной пластины соответственно на угол 60° или 72°.

В одном предпочтительном варианте выполнения зачистная пластина выполнена таким образом, что она является двусторонней. Термин «двусторонняя» означает, что режущие кромки выполнены как в зонах сопряжения боковых граней с верхней стороной, так и в зонах сопряжения боковых граней с нижней стороной. Главные режущие кромки и вспомогательные режущие кромки, выполненные в зонах сопряжения боковых граней с верхней стороной, становятся пригодными к эксплуатации при перевороте зачистной пластины.

Под переворотом в контексте данного описания понимается поворот зачистной пластины на 180° относительно оси вращения, которая перпендикулярна оси симметрии.

Предпочтительно в зоне сопряжения по меньшей мере одной боковой грани с нижней стороной выполнены главная режущая кромка, относящаяся к нижней стороне, и вспомогательная режущая кромка, относящаяся к нижней стороне. В случае шестиугольной базовой формы зачистная пластина предпочтительно имеет шесть главных режущих кромок, относящихся к нижней стороне, и шесть вспомогательных режущих кромок, относящихся к нижней стороне. В случае пятиугольной базовой формы они являются, в каждом отдельном случае, пятью режущими кромками. Если в каждом отдельном случае при шестиугольной базовой форме в зоне сопряжения каждой боковой грани с верхней стороной выполнены также одна главная режущая кромка и одна вспомогательная режущая кромка, то таким образом получается зачистная пластина, которая может быть проиндексирована 12 раз. Следовательно, в этом случае для механической обработки могут использоваться 12 взаимно независимых пар главных режущих кромок и вспомогательных режущих кромок. Пятиугольные зачистные пластины, соответственно, могут быть проиндексированы 10 раз.

Предпочтительно в зоне сопряжения первой и второй частичных граней с нижней стороной выполнена главная режущая кромка, относящаяся к нижней стороне, а в зоне сопряжения третьей частичной грани с нижней стороной выполнена вспомогательная режущая кромка, относящаяся к нижней стороне.

Другими словами, предпочтительно в каждом отдельном случае на боковых поверхностях зачистной пластины имеются три частичные грани.

Это может быть пояснено следующим образом: частичные грани, которые в неперевернутом положении зачистной пластины образуют задние поверхности для главных режущих кромок, относящихся к верхней стороне, при повороте зачистной пластины в перевернутое состояние действуют в качестве задних поверхностей для вспомогательных режущих кромок, относящихся к нижней стороне.

Предпочтительно на верхней стороне и/или нижней стороне по меньшей мере в области главных режущих кромок и/или вспомогательных режущих кромок выполнен геометрический элемент для снятия стружки.

Предпочтительно зона сопряжения частичных граней на боковой грани выполнена закругленной и имеет радиус кривизны от 1 до 20 мм, предпочтительно имеет радиус кривизны 5 мм.

Кроме того, заявлен узел, содержащий по меньшей мере одну зачистную пластину и держатель зачистного инструмента. Позиционирование зачистной пластины на держателе предпочтительно выполнено таким образом, что рабочая вспомогательная режущая кромка установлена с обеспечением ее прохождения по существу параллельно поверхности заготовки.

Ниже приведено более подробное объяснение изобретения с помощью чертежей, на которых:

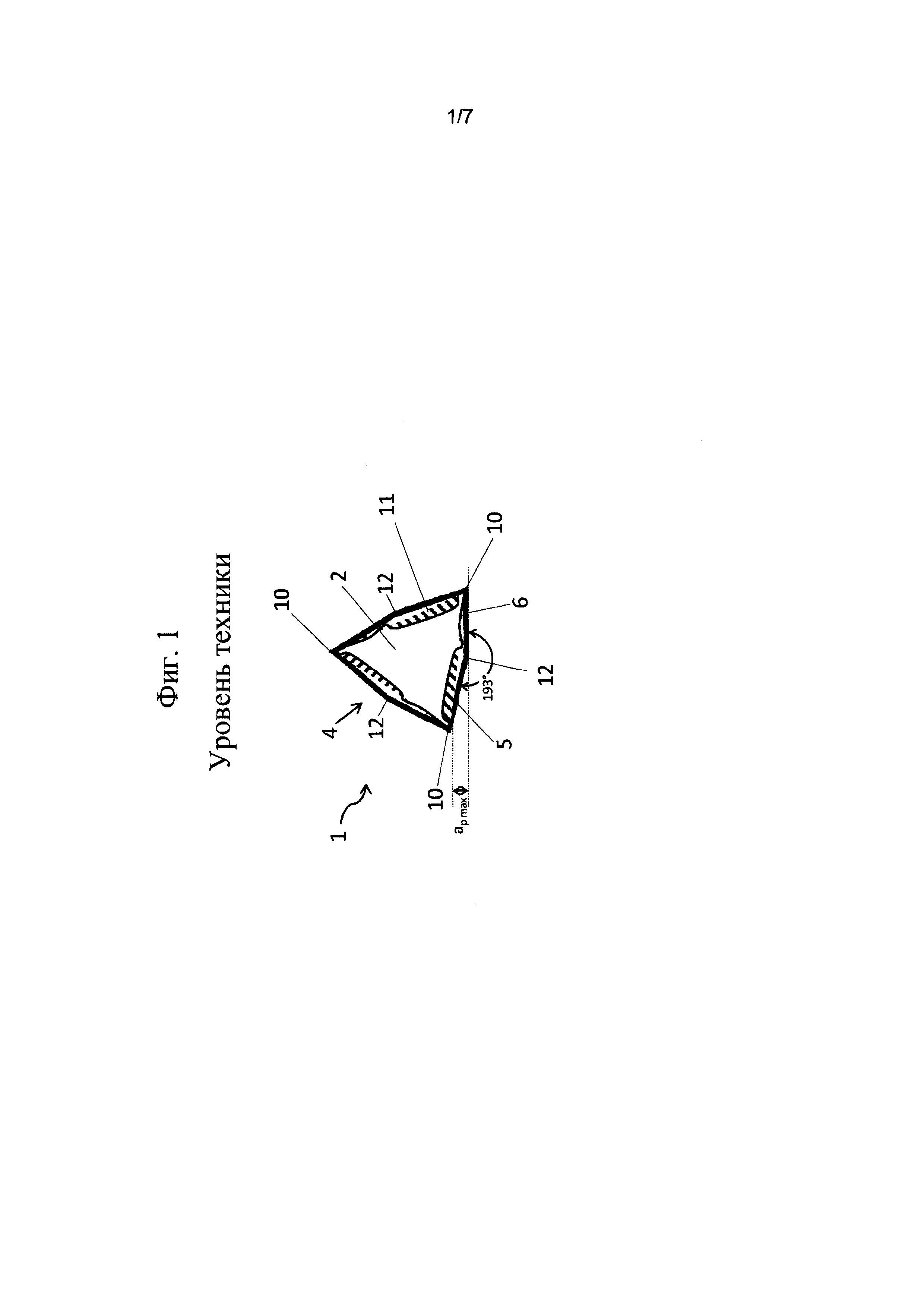

фиг. 1 изображает зачистную пластину в соответствии с уровнем техники,

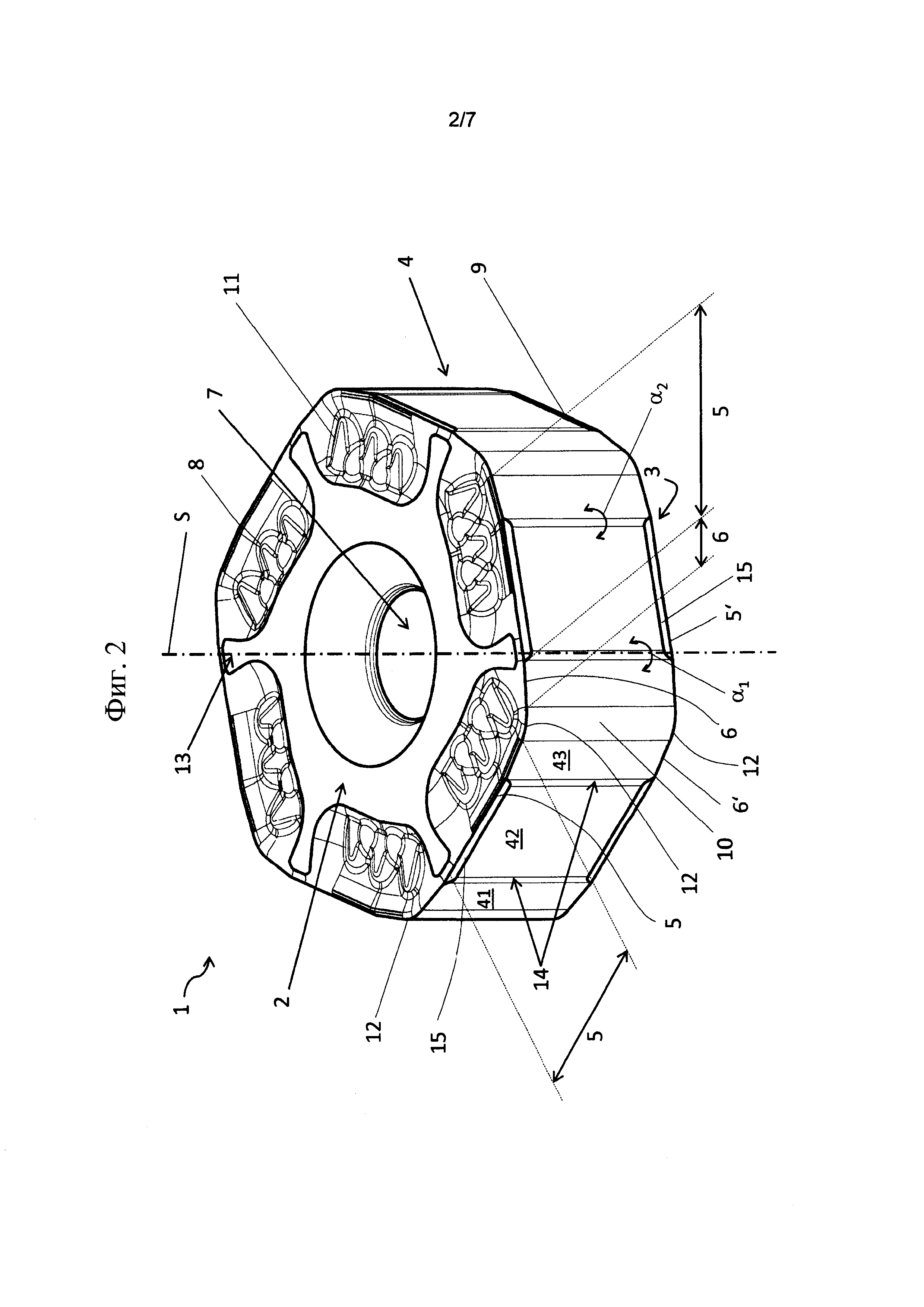

фиг. 2 изображает вид в аксонометрии зачистной пластины согласно изобретению,

фиг. 3 изображает вид сверху зачистной пластины согласно изобретению,

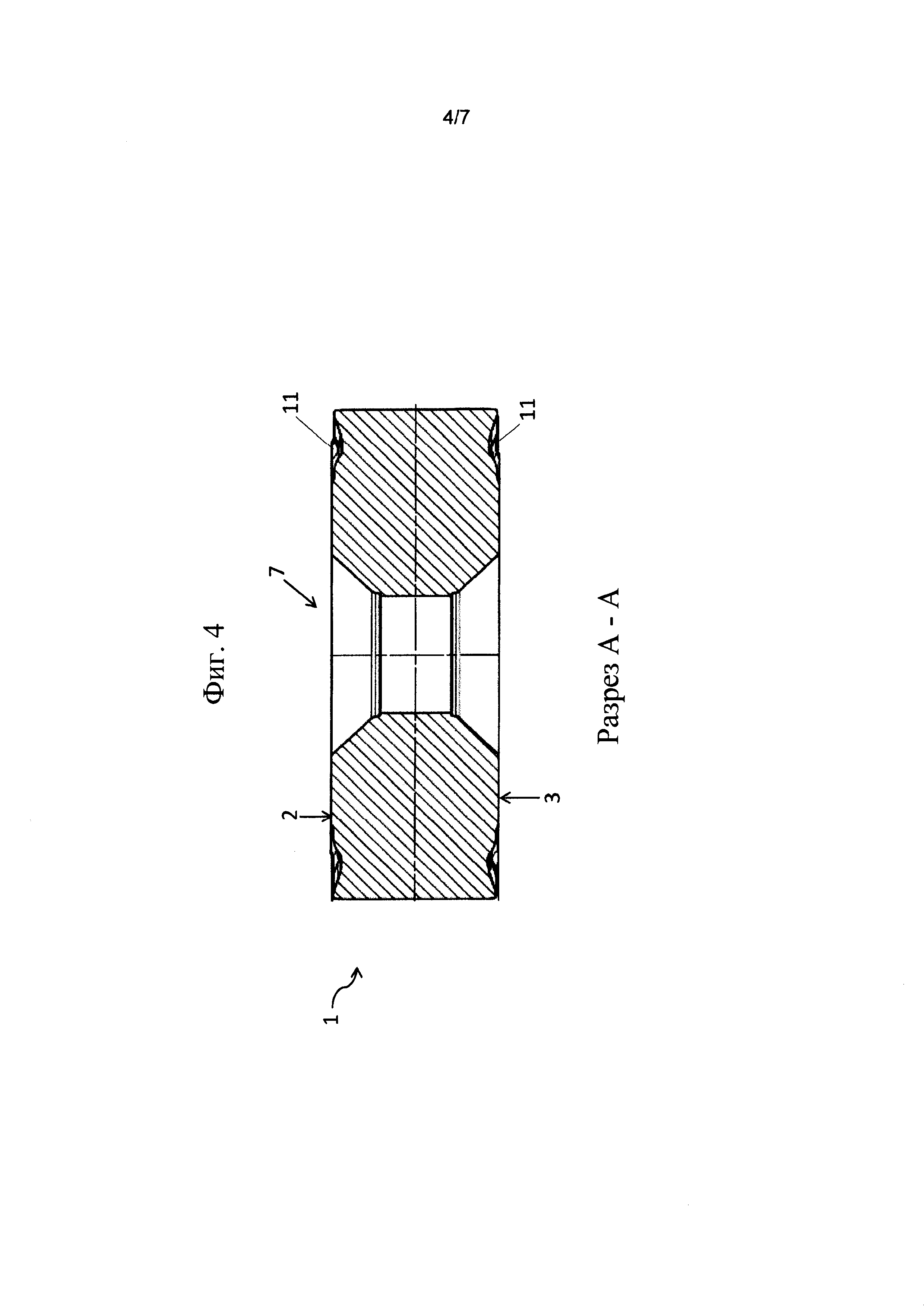

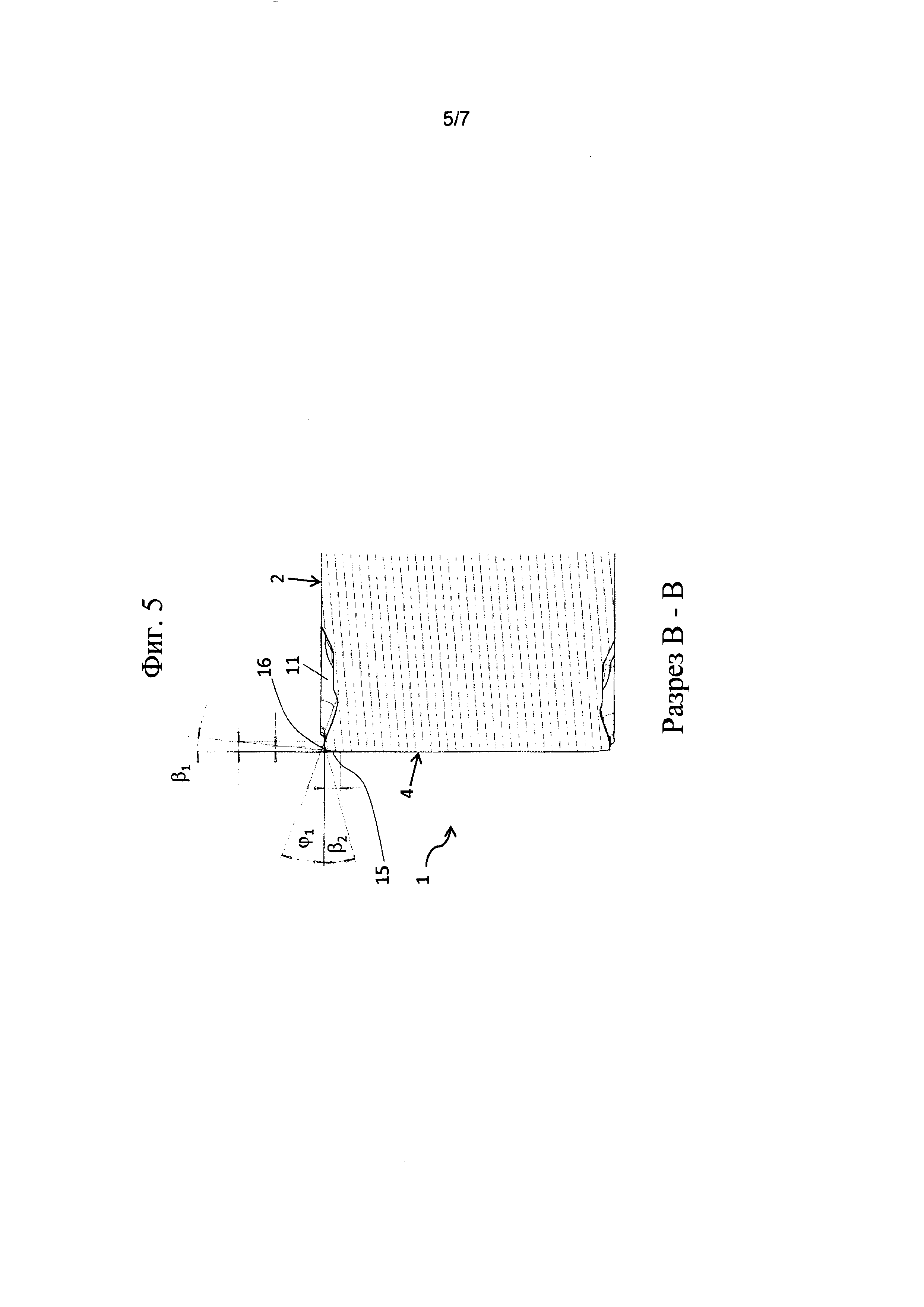

фиг. 4-5 изображают разрезы зачистной пластины согласно изобретению,

фиг. 6 изображает зачистную пластину согласно изобретению во взаимодействии с заготовкой, и

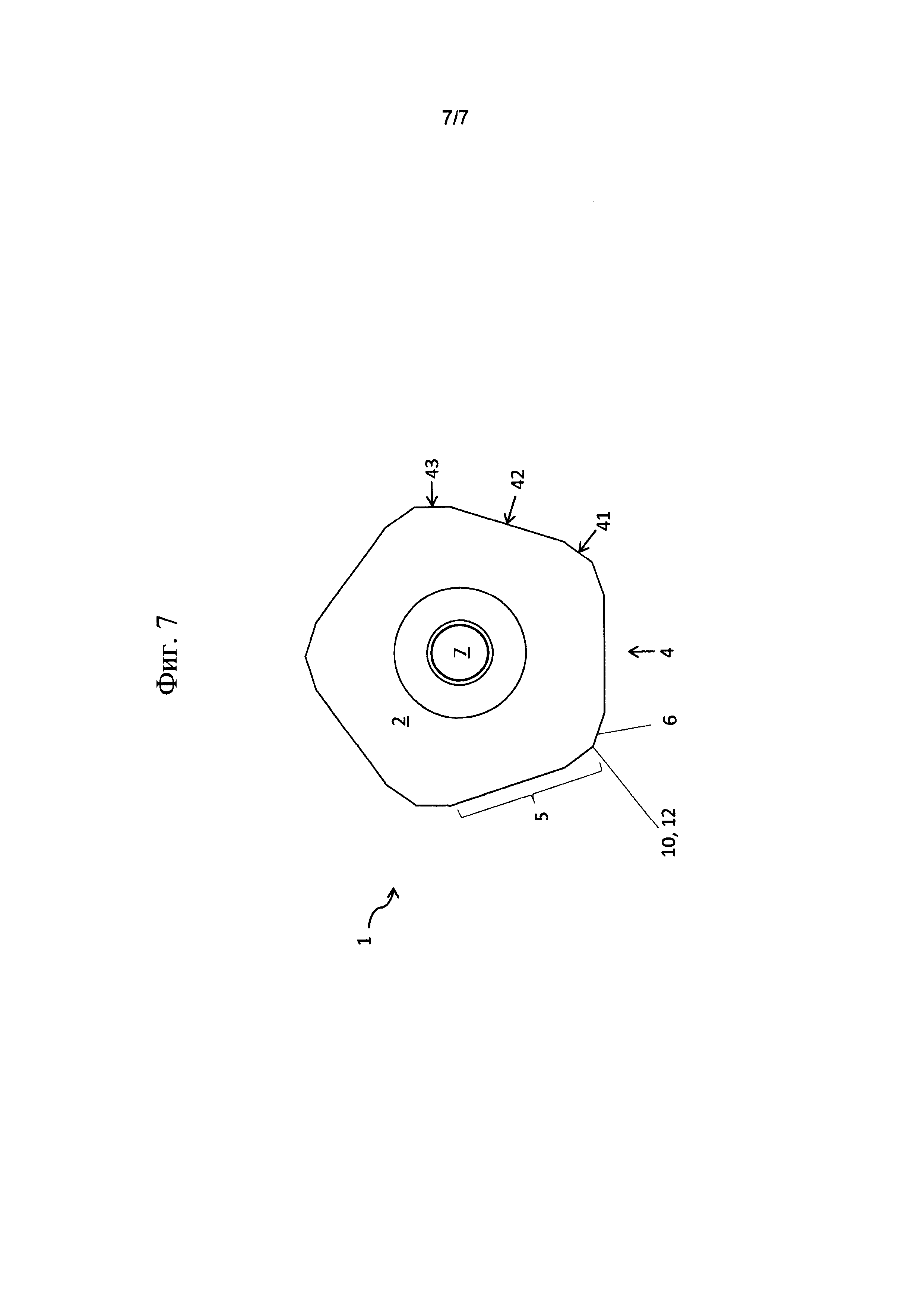

фиг. 7 изображает зачистную пластину согласно другому иллюстративному варианту выполнения.

На фиг. 1 изображена зачистная пластина 1 в соответствии с уровнем техники, если смотреть сверху на верхнюю сторону 2.

Зачистная пластина 1 в виде сверху на верхнюю сторону 2 имеет базовую форму равностороннего треугольника, имеющего три кромки 10 при вершине (в данном случае выступающие). В зоне сопряжения боковых граней 4 с верхней стороной 2 выполнены главные режущие кромки 5 и вспомогательные режущие кромки 6. При эксплуатации главные кромки 5 и вспомогательные кромки 6, которые в каждом отдельном случае относятся к одной боковой грани 4, являются рабочими. Главные кромки 5 и вспомогательные кромки 6 одной боковой грани 4 образуют режущий угол 12. На верхней стороне 2 выполнены геометрические элементы 11 для снятия стружки снятия стружки.

Боковые грани 4 расположены таким образом, что главная режущая кромка 5 совместно со вспомогательной режущей кромкой 6 образуют плоский угол. В приведенном примере главная кромка 5 и вспомогательная кромка 6 расположены под взаимным внешним углом, составляющим приблизительно 193°.

Максимальная глубина арmax съема стружки для главной кромки 5 обозначена вспомогательными линиями. Вследствие наличия плоского угла между главной кромкой 5 и вспомогательной кромкой 6 может быть достигнута лишь незначительная максимальная глубина ар max съема стружки.

На фиг. 2 изображен вид в аксонометрии зачистной пластины 1 согласно иллюстративному варианту выполнения изобретения. Зачистная пластина 1 в виде сверху на верхнюю сторону 2 имеет форму по существу правильного шестиугольника. В данном случае имеется симметрия шестого порядка относительно оси S симметрии. Несмотря на то что ниже рассмотрена зачистная пластина 1, имеющая шестиугольную базовую форму, аналогичные условия применимы к зачистной пластине 1, имеющей пятиугольную базовую форму.

Зачистная пластина 1 имеет верхнюю сторону 2, нижнюю сторону 3 и боковые грани 4, проходящие между верхней стороной 2 и нижней стороной 3. Боковые грани 4 по окружности зачистной пластины 1 отнесены от кромок 10 при вершине. Кромки 10 предпочтительно не выполнены в виде острых кромок, а имеют, например, радиус кривизны 5 мм.

Боковые грани 4 предпочтительно проходят параллельно оси S симметрии. Это обеспечивает возможность простого изготовления с помощью способа порошково-металлургического производства, поскольку для прессования порошковой смеси может быть использована простая пресс-форма. Материал зачистной пластины 1 предпочтительно является твердым металлом или другим материалом, который может быть получен с использованием порошковой металлургии.

Отверстие 7, с помощью которого пластина 1 может быть прикреплена к держателю (не показан) посредством стяжного винта и которое проходит сквозь пластину 1, выполнено таким образом, что оно является концентрически параллельным оси S симметрии. Вследствие использования гнезда под пластину, имеющего соответствующую форму, зачистная пластина 1 при эксплуатации не может проворачиваться, и риск расшатывания стяжного винта при эксплуатации отсутствует. Таким образом, исключена потеря пластины 1.

В зоне сопряжения верхней стороны 2 с боковыми гранями 4 выполнена первая режущая кромка 8.

Зачистная пластина 1 в данном иллюстративном варианте выполнения выполнена таким образом, что она является двусторонней. Следовательно, в зоне сопряжения нижней стороны 3 с боковыми гранями 4 выполнена вторая режущая кромка 9. Термин «двусторонняя» означает, что для обработки субтрактивным способом могут использоваться режущие кромки 8, 9 как между верхней стороной 2 и боковыми гранями 4, так и между нижней стороной 3 и боковыми гранями 4. Соответственно, при использовании участков режущей кромки 8 в качестве режущей грани действует верхняя сторона 2, а в случае перевернутой пластины 1, то есть при использовании для удаления материала участков режущей кромки 9, в качестве режущей грани действует нижняя сторона 3. Режущей гранью является та грань режущей кромки, по которой сбегает стружка, образуемая режущей кромкой.

Вследствие этого, в противоположность варианту выполнения с односторонней пластиной, в котором режущая кромка 8 выполнена только между верхней стороной 2 и боковой гранью 4, в результате достигается существенно лучшее использование материала режущего вкладыша. По меньшей мере на участках режущих кромок 8, 9 в направлении боковых граней 4 предпочтительно выполнен по меньшей мере один опорный скос 15. Опорный скос 15 обеспечивает устойчивую обрабатываемость резанием, а также снижает вибрации и опасность возникновения изломов на режущих кромках.

Режущая кромка 8 разделена на участки в виде главных режущих кромок 5 и вспомогательных режущих кромок 6. Предусмотрено шесть главных режущих кромок 5, относящихся к верхней стороне 2, и шесть вспомогательных режущих кромок 6. Разумеется, может быть выполнено меньше шести главных кромок 5 и вспомогательных кромок 6.

Режущие кромки 10 в точке пересечения с верхней стороной 2 образуют режущие углы 12.

Каждая главная кромка 5 совместно со вспомогательной кромкой 6, присоединенной посредством режущего угла 12, образуют пару режущих кромок, которые при эксплуатации пластины 1 одновременно входят во взаимодействие с материалом, подлежащим субтрактивной обработке (не показан).

При эксплуатации зачистной пластины 1 указанная пластина 1 расположена относительно обрабатываемой заготовки так, что рабочая главная режущая кромка 5 и рабочая вспомогательная режущая кромка 6, смежная с последней в направлении против часовой стрелки и присоединенная к ней посредством рабочего режущего угла 12, входят во взаимодействие с заготовкой. Для вариантов применения с вращением пластины 1 в направлении по часовой стрелке относительно заготовки конфигурация является соответственно зеркально отображенной.

В данном случае рабочая вспомогательная режущая кромка 6 проходит по существу параллельно продольной оси заготовки. Выражение «рабочий режущий угол» относится к зоне сопряжения главной кромки 5 и вспомогательной кромки 6, обе из которых предназначены для одновременного использования, то есть обе одновременно используются для механической обработки материала при эксплуатации режущего вкладыша. Соответственно, участки режущих кромок разделяются на «рабочие» и «нерабочие» режущие кромки в зависимости от использования или неиспользования указанных кромок для механической обработки материала при работе режущего вкладыша. Ссылка на ориентацию «в направлении по часовой стрелке» относится к направлению наблюдения, если смотреть сверху на верхнюю сторону 2.

Таким образом, в случае предложенной зачистной пластины 1 при эксплуатации не главные кромки 5 и вспомогательные кромки 6, выполненные на одной и той же боковой грани 4, входят во взаимодействие с заготовкой, а рабочая главная кромка 5 совместно с рабочей вспомогательной кромкой 6, выполненной на смежной боковой грани 4, образуют пару режущих кромок, одновременно входящих во взаимодействие. Таким образом, рабочие режущие кромки отнесены от кромки 10 при вершине. По сравнению с зачистными пластинами, которые известны из уровня техники и в которых главные и вспомогательные режущие кромки 5, 6, предусмотренные для одновременного использования, выполнены на одной и той же боковой грани, такое решение имеет существенное преимущество, заключающееся в том, что между рабочей вспомогательной кромкой 6 и рабочей главной кромкой 5 может быть образован больший угол. Это, в свою очередь, в случае заданных размеров режущих кромок обеспечивает возможность получения большей максимальной глубины арmax съема стружки, поскольку указанная максимальная глубина арmax является результатом умножения имеющейся длины режущей кромки на синус (установочного угла).

В данном случае главная режущая кромка 5 выполняет черновую субтрактивную операцию, т.е. выполняет черновую обработку, тогда как вспомогательная режущая кромка 6, которая расположена за ней в направлении продвижения, выполняет чистовую обработку, обеспечивая тем самым шлифование.

Соответствующие протяженности главной кромки 5 и вспомогательной кромки 6 показаны цепочкой точечных вспомогательных линий. В данном случае вспомогательные кромки 6 являются значительно более короткими, чем главные кромки 5. Например, длина вспомогательных кромок 6 составляет от 1/6 до 1/2 длины главных кромок 5.

На верхней стороне 2 выполнены геометрические элементы 11 для снятия стружки, с помощью которых выгружается стружка, образуемая соответственно главными режущими кромками 5 или вспомогательными режущими кромками 6. В варианте выполнения в виде двусторонней зачистной пластины 1 геометрические элементы 11 таким же образом выполнены также на нижней стороне 3.

Кроме того, видны несущие грани 13, при этом верхняя сторона 2 в области указанных граней 13 между элементами 11 проходит на том же уровне, что и вокруг отверстия 7, вплоть до периферии пластины 1. Это обеспечивает преимущество, заключающееся в том, что при зажатии пластины 1 в инструменте поддержание пластины 1 осуществляется вплоть до ее окружности.

Для получения угла зазора между вспомогательной режущей кромкой 6 и главной режущей кромкой 5, относящейся к той же боковой грани 4, грани 4 разделены на взаимно наклоненные частичные грани 41, 42. Частичные грани 41, 42 взаимно расположены под внешним углом α1, например, составляющим 190°. При наличии такого угла нерабочая главная режущая кромка 5, которая в направлении против часовой стрелки является смежной с рабочей вспомогательной режущей кромкой 6, не входит во взаимодействие с материалом.

В случае зачистных пластин 1, используемых двусторонним образом, на боковых гранях 4 имеется третья частичная грань 43, которая аналогичным образом наклонена относительно второй частичной грани 42 под внешним углом α2. Внешний угол α2 предпочтительно имеет ту же величину, что и внешний угол α1. Это может быть пояснено следующим образом: участки тех частичных граней 41, 43, которые в неперевернутом положении зачистной пластины образуют задние поверхности главных кромок 5, относящихся к верхней стороне 2, при повороте пластины 1 в перевернутое состояние действуют в качестве задних поверхностей вспомогательной режущей кромки 6', относящейся к нижней стороне 3. Для использования в перевернутом положении третья частичная грань 43 совместно с нижней стороной 3 образует вспомогательную режущую кромку 6', относящуюся к нижней стороне 3.

Вспомогательные кромки 6, относящиеся к верхней стороне 2, выполнены между частичными гранями 41 и верхней стороной 2. Главные кромки 5, относящиеся к верхней стороне 2, выполнены в зоне сопряжения частичных граней 42, 43 с верхней стороной 2. Главные кромки 5 в каждом отдельном случае проходят смежно со вспомогательными кромками 6 до режущих углов 12.

Иллюстративный вариант выполнения, изображенный на фиг. 2, представляет собой зачистную пластину 1, используемую двусторонним образом. В зоне сопряжения боковых граней 4 с нижней стороной 3 выполнены главные режущие кромки 5' и вспомогательные режущие кромки 6', относящиеся к нижней стороне 3. Таким образом, возможно использование 12 пар главных кромок 5, 5' и вспомогательных кромок 6, 6', то есть сделана ссылка на режущий вкладыш, который может быть проиндексирован 12 раз.

Предпочтительно длина вспомогательных кромок 6, 6' составляет от 1/6 до 1/2 длины главных кромок 5, 5'. Соответственно, поперечные протяженности частичных граней 41, 42, 43 находятся в соотношении, например, 1/6: 5/6: 1/6 (для длины вспомогательной режущей кромки, составляющей 1/6 длины главной режущей кромки). Таким образом, частичная грань 41, которая совместно с верхней стороной 2 образует вспомогательную кромку 6, предпочтительно имеет такую же ширину, что и частичная грань 43, которая совместно с нижней стороной 3 образует вспомогательную кромку 6', относящуюся к нижней стороне 3.

Это с очевидностью следует из горизонтальной проекции зачистной пластины 1, приведенной на фиг. 3.

Частичные грани 41, 42, 43 являются выступающими в горизонтальной проекции. Частичная грань 41 наклонена под углом α1 относительно второй частичной грани 42, а третья частичная грань 43 наклонена под углом α2 относительно второй частичной грани 42, при этом предпочтительно α1=α2. Другими словами, грани 41, 43 имеют одинаковый угол наклона относительно грани 42. Наличие фасетов обуславливает выпуклую конфигурацию боковых граней 4.

Главная режущая кромка 5, образованная между частичной гранью 42, частичной гранью 43 и верхней стороной 2, в данном случае, когда пластина 1 может использоваться двусторонним образом, на виде сверху пластины 1 имеет ломаный профиль

Другие частичные грани 42 зачистной пластины в каждом отдельном случае расположены под взаимным углом, составляющим 60° (измеренным между нормалями к плоскостям граней 42). Зачистная пластина 1 обладает симметрией шестого порядка.

Зоны 14 сопряжения частичных граней 41, 42, 43 на боковой грани 4 предпочтительно не выполнены в виде острых кромок, а имеют радиус Rx кривизны, составляющий, например, 5 мм. Кромки 10 при вершине также выполнены закругленными, с радиусом Ry кривизны, составляющим, например 5 мм.

В случае переворачиваемой пластины 1, то есть когда нижняя сторона 3 работает в качестве режущей грани, в качестве вспомогательной режущей кромки 6' действует тот участок режущей кромки 9, который проходит между нижней стороной 3 и частичной гранью 43. Главная режущая кромка 5' и вспомогательная режущая кромка 6' в этом случае образуют пару рабочих режущих кромок, соединенных режущим углом 12. В случае этого преимущественного варианта выполнения двусторонней зачистной пластины 1 соответственно на верхней стороне 2 или нижней стороне 3 в каждом отдельном случае могут, таким образом, использоваться шесть пар главных кромок 5, 5' и вспомогательных кромок 6, 6'.

Если пластина 1, в отличие от показанного здесь иллюстративного варианта выполнения, выполнена односторонней, то разделения боковых граней 4 на три частичные грани не требуется. В этом случае является достаточным разделение на две частичные грани 41 и 42 таким образом, чтобы рабочая вспомогательная режущая кромка 6 образовывала угол относительно смежной нерабочей главной режущей кромки 5. Что касается боковой грани 4, то частичная грань 42 в случае одностороннего варианта выполнения зачистной пластины 1 может проходить вплоть до кромки 10 при вершине. Главная режущая кромка 5, образованная между частичной гранью 42 и верхней стороной 2, в этом случае в виде сверху на пластину 1 имеет линейный профиль.

На фиг. 4 изображена зачистная пластина 1 согласно изобретению в разрезе вдоль плоскости А-А, обозначенной на фиг. 3. На верхней стороне 2 и на нижней стороне 3 пластины 1 можно видеть геометрические элементы 11 для снятия стружки.

На фиг. 5 изображена зачистная пластина 1 в разрезе вдоль плоскости В-В, обозначенной на фиг. 3.

Благодаря положению разреза в подробностях видны соответственно опорный скос 15 или предохранительный скос 16 в области главной режущей кромки 5. На наружной грани 4 выполнен опорный скос 15, имеющий угол β1 скоса, например, составляющий от 3° до 7°. На стороне режущей грани на верхней стороне 2 выполнен предохранительный скос 16, имеющий угол β2 скоса, например, составляющий 5°-20°. Геометрический элемент 11 для снятия стружки, расположенный за плоским участком и имеющий угол ϕ1 для снятия стружки, например, составляющий 5°-30° относительно горизонтали, выполнен в виде углубления в верхней стороне 2.

Указанные угловые диапазоны приведены в иллюстративных целях и не должны рассматриваться как ограничивающие.

Изменяемое размещение соответственно опорного скоса 15 или предохранительного скоса 16 в различных частях режущей кромки является особым преимуществом зачистных пластин 1 согласно данному изобретению по сравнению с круговыми зачистными пластинами. Например, в области главной режущей кромки 5 может быть, таким образом, выполнен угол соответственно опорного скоса 15 или предохранительного скоса 16, который отличается от указанного угла скоса в области вспомогательной режущей кромки 6.

На фиг. 6 изображена зачистная пластина 1 согласно данному изобретению, входящая во взаимодействие с цилиндрической симметричной заготовкой 17.

Инструмент (не показан), поддерживающий пластину 1, вращается вокруг оси R. Направление вращения проходит перпендикулярно от плоскости изображения к наблюдателю. Направление продвижения заготовки 17 обозначено фигурной стрелкой. Очевидно, что механическая обработка зависит от относительного перемещения между инструментом и заготовкой 17. Соответственно, может быть реализовано вращение заготовки 17 и продвижение инструмента. Заготовка 17 имеет исходный радиус r0 и радиус r1 после механической обработки.

Вспомогательная режущая кромка 6 расположена так, что она проходит по существу параллельно оси R вращения. Другими словами, траектория, описываемая кромкой 6, имеет по существу форму цилиндрической поверхности, тогда как главная режущая кромка 5 описывает круговую траекторию в форме двухступенчатых усеченных конусов.

Рабочая главная режущая кромка 5 может быть расположена с прохождением до зоны 14 сопряжения, отделяющей частичную грань 41 от грани 42. Это обеспечивает получение максимальной глубины ар max съема стружки. В случае врезания пластины 1 за пределами зоны 14 сопряжения, отделяющей грань 41 от грани 42, происходит изнашивание примыкающей к ней (в данном случае нерабочей) вспомогательной режущей кромки 6.

По сравнению с круговыми зачистными пластинами, известными из уровня техники, особым преимуществом является то, что контактные длины режущих кромок, то есть длина режущей кромки, которая фактически взаимодействует с заготовкой в случае режущих кромок, образованных линейными участками, являются более короткими, чем в случае дугообразных режущих кромок, с получением при этом такой же максимальной глубины арmax съема стружки. Более короткая длина приводит к меньшим усилиям резания.

По сравнению с круговыми зачистными пластинами дополнительным преимуществом является то, что установочный угол главной режущей кромки 5 предложенной зачистной пластины 1 является по существу постоянным по всей длине кромки 5. Однако в случае круговых зачистных пластин установочный угол режущей кромки в области минимального расстояния между режущей кромкой и осью R вращения является почти нулевым и увеличивается по мере увеличения расстояния в радиальном направлении от оси R вращения. В зависимости от выбранной глубины резания в случае круговых зачистных пластин в области выхода режущей кромки из заготовки может иметь место установочный угол, составляющий приблизительно 90°. Установочный угол, который изменяется по длине режущей кромки, обуславливает неравномерные усилия резания вдоль длины режущей кромки.

Другим недостатком дугообразных главных режущих кромок, имеющих место в случае круговых зачистных пластин, являются волнистые поверхности заготовки. Следовательно, при использовании круговых зачистных пластин необходимо иметь дополнительную пластину для чистовой обработки, предназначенную для шлифования поверхностей. В противоположность этому, при использовании зачистной пластины согласно данному изобретению отсутствует обязательная необходимость в дополнительной пластине для чистовой обработки.

На фиг. 7 изображена зачистная пластина 1 согласно другому иллюстративному варианту выполнения, имеющая по существу форму правильного пятиугольника в виде сверху на верхнюю сторону 2. Пятиугольная зачистная пластина 1 имеет пять боковых граней 4, при этом в зоне сопряжения указанных пяти граней 4 с верхней стороной 2 выполнены режущие кромки. Пятиугольная пластина 1 в данном иллюстративном варианте выполнения имеет пять пар главных режущих кромок 5 и вспомогательных режущих кромок 6, при этом для ясности проиллюстрированы условия, относящиеся лишь к одной паре главной кромки 5 и вспомогательной кромки 6.

Рабочая главная режущая кромка 5 отнесена от рабочей вспомогательной режущей кромки 6 посредством режущего угла 12. Максимальный внешний угол, образуемый частичными гранями (фасетами) 41, 42, 43 составляет 216°, внешний угол предпочтительно составляет 190°.

В варианте, который может использоваться двусторонним образом, режущие кромки также выполнены в зоне сопряжения боковых граней 4 с нижней стороной 3. Если в каждом отдельном случае на верхней стороне 2 и нижней стороне 3 выполнены пять пар главных режущих кромок 5 и вспомогательных режущих кромок 6, то пятиугольная зачистная пластина 1 может быть проиндексирована 10 раз.

В контексте возможных конструктивных элементов варианта выполнения (радиусов, опорных скосов, предохранительных скосов и т.д.) сделана ссылка на пояснения, относящиеся к шестиугольному иллюстративному варианту выполнения.

По сравнению с шестиугольной зачистной пластиной 1 пятиугольная зачистная пластина 1 имеет меньшее количество независимых режущих кромок, однако при этом может быть получена большая максимальная глубина арmax съема стружки при тех же наружных размерах.

На практике большее количество используемых режущих кромок представляет больший интерес, чем максимальная глубина резания, поэтому предпочтительными обычно являются шестиугольные пластины.

ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ

1 зачистная пластина

2 верхняя сторона

3 нижняя сторона

4 боковая грань

41, 42, 43 частичные грани

5 главная режущая кромка

6 вспомогательная режущая кромка

7 отверстие

8, 9 режущая кромка

10 кромка при вершине

11 геометрический элемент для снятия стружки

12 режущий угол

13 несущая грань

14 зона сопряжения частичных граней

15 опорный скос

16 предохранительный скос

17 заготовка

S ось симметрии

R ось вращения

арmax максимальная глубина резания

r0 исходный радиус

r1 радиус после механической обработки

Реферат

Зачистная пластина (1) имеет верхнюю сторону (2), нижнюю сторону (3), боковые грани (4), главные режущие кромки (5) и вспомогательные режущие кромки (6), выполненные в зоне сопряжения боковых граней (4) с верхней стороной (2). Зачистная пластина (1) на виде сверху имеет форму по существу правильного n-угольника, где n равно пяти или шести, и между n боковыми гранями (4) расположены n кромок (10) при вершине. При этом в зоне сопряжения по меньшей мере одной боковой грани (4) с поверхностью (2) выполнены главная режущая кромка (5) и вспомогательная режущая кромка (6). Рабочие главные кромки (5) и рабочие вспомогательные кромки (6) отделены друг от друга кромкой (10) при вершине. Главные и вспомогательные режущие кромки (5, 6) образованы линейными участками. На по меньшей мере одной боковой грани (4) выполнены по меньшей мере одна первая частичная грань (41), по меньшей мере одна вторая частичная грань (42) и третья частичная грань (43), которая наклонена относительно второй частичной грани (42) под внешним углом (α2) так, что вторая частичная грань (42) и третья частичная грань (43) совместно с верхней стороной (2) образуют главную режущую кромку (5), при этом зоны (14) сопряжения между частичными гранями (41, 42, 43) проходят параллельно оси (S) симметрии зачистной пластины. Достигается получение формы стружки, которая обеспечивает ее простое удаление при большей глубине резания и меньших усилиях резания. 2 н. и 15 з.п. ф-лы, 7 ил.

Комментарии