Вращающийся узел для металлообработки (варианты) - RU2457080C2

Код документа: RU2457080C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к операциям металлообработки и, в частности, к методу и узлу для вращения режущей пластины вокруг ее центральной оси в процессе операции металлообработки. Предметом изобретения также является сама режущая пластина, узел с державкой и такой режущей пластиной, а также работа этого узла.

Уровень техники

В процессе операции металлообработки, такой как токарная операция, когда стационарно закрепленная режущая пластина подводится к вращающемуся обрабатываемому изделию, режущая кромка пластины, воздействуя на обрабатываемое изделие, нагревается от этого обрабатываемого изделия, и это нагревание длится до окончания операции или до тех пор, пока режущая кромка не начнет разрушаться под воздействием одного из механизмов выхода из строя, такого как луночный износ или пластическая деформация. Во избежание возникновения этих процессов выхода из строя, а также для возможности достижения большей эффективности работы самой режущей пластины в прошлом круглые режущие пластины устанавливались на державки таким образом, чтобы эти режущие пластины могли свободно вращаться вокруг своей центральной оси. Затем такую режущую пластину подводили к обрабатываемому изделию и ориентировали таким образом, чтобы вращательное движение обрабатываемого изделия, например, на токарном станке, прикладывало к режущей пластине силу, действующую в направлении, тангенциальном к пластине. Движение обрабатываемого изделия воздействовало на режущую пластину таким образом, чтобы не только выполнялась операция обработки обрабатываемого изделия, но также, чтобы режущая пластина вращалась, вследствие чего рабочий участок режущей кромки был бы постоянно свежим. В результате этого, при идеальных условиях, ни один из сегментов режущей кромки не находился в длительном контакте с обрабатываемым изделием. Более того, режущая кромка работала при более низкой температуре, что позволяло прикладывать повышенные режущие усилия и улучшить эффективность операции металлообработки.

Этот вид вращающейся пластины может демонстрировать чрезвычайно длительный срок службы инструмента при замечательной скорости работы. Однако эта же вращающаяся режущая пластина может так же внезапно выходить из строя в случае незначительных изменений условий резания, или в том случае, когда начинают изнашиваться картриджные подшипники, используемые режущей пластиной для вращения.

В патенте Соединенных Штатов №4, 178, 818 описан способ резания твердых тел вращения при помощи вращающегося режущего инструмента, имеющего круговой режущий наконечник. Режущая пластина крепится к шпинделю, установленному на подшипниках в корпусе. Охлаждающий агент вводится через шпиндель в ветровую турбину, приводя, таким образом, во вращение режущую пластину. Однако вращающий момент, являющийся результатом сил резания, стремящихся вращать пластину, значительно превышает вращающий момент, созданный потоком охладителя, вращающим эту режущую пластину. Функция ветровой турбины состоит в том, чтобы дать возможность круговой режущей пластине продолжать вращение даже в случае прекращения процесса резания, когда отсутствует контакт между режущей пластиной и обрабатываемым изделием, создающим вращение за счет трения. В результате, такая конструкция режущей пластины для осуществления своего вращения зависит от получения тангенциальной силы от вращающегося обрабатываемого изделия.

Существует необходимость в способе и узле для вращения режущей пластины вокруг ее оси во время операции металлообработки, при этом скорость и направление вращения не должны определяться вращением самого обрабатываемого изделия, а определяются независимыми от нее силами, действующими на режущую пластину.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один из вариантов осуществления изобретения направлен на узел, содержащий режущую пластину, имеющую центральную ось, проходящую через нее, причем эта пластина состоит из корпуса, имеющего верхнюю поверхность, нижнюю поверхность и, по меньшей мере, одну боковую поверхность между ними, а также режущую кромку на пересечении этой, по меньшей мере, одной боковой поверхности с верхней поверхностью. В этом узле также имеется державка, на которой крепится режущая пластина, причем эта державка выполнена с возможностью к вращению пластины вокруг центральной оси с заданной скоростью вращения.

Другой вариант выполнения изобретения направлен к способу механической обработки режущей пластиной, имеющей корпус с центральной ось, проходящей через него, верхней поверхностью, нижней поверхностью, по меньшей мере, с одной боковой поверхностью между ними, с режущей кромкой на пересечении, по меньшей мере, одной боковой поверхности с верхней поверхностью, данный способ включает в себя этапы: выравнивания пластины таким образом, чтобы центральная ось находилась под углом к продольной оси вращающегося обрабатываемого изделия, вращения пластины вокруг ее центральной оси, а также продвижения пластины к обрабатываемому изделию для начала операции ее механической обработки.

Другой вариант осуществления изобретения относится к режущей пластине, состоящей из корпуса с центральной осью, проходящей через него, и имеющего верхнюю поверхность, нижнюю поверхность, по меньшей мере, одну боковую поверхность между ними, режущую кромку на пересечении, по меньшей мере, одной боковой поверхности с верхней поверхностью, а также по меньшей мере, один выступ, расположенный на верхней поверхности, расположенный отдельно на равных радиальных расстояниях от центральной оси и на расстоянии внутрь от режущей кромки, для работы в качестве стружколома, когда пластина применяется для токарной операции, вращается вокруг центральной оси и подается к вращающемуся обрабатываемому изделию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - вид в перспективе державки с вращающейся пластиной, обрабатывающей вращающееся обрабатываемое изделие;

Фиг.1А - схема, иллюстрирующая державку, установленную на вращающемся шпинделе, а также обрабатываемое изделие, установленное на токарном станке;

Фиг.2 - детальный вид в перспективе державки и элементов, выполняющих функции крепления режущей пластины к державке;

Фиг.2А - увеличенный вид части фиг.2;

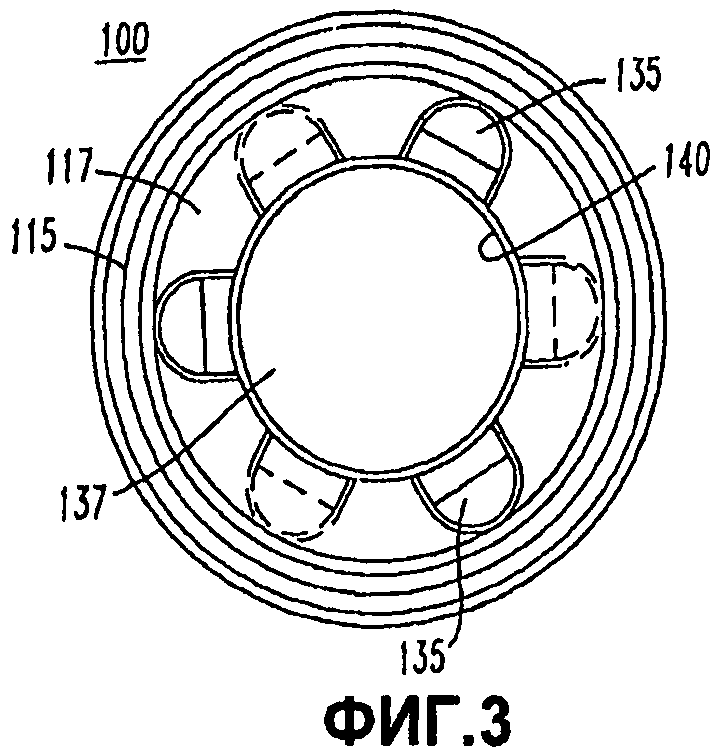

Фиг.3 - вид сверху пластины согласно настоящему изобретению;

Фиг.4 - вид сбоку пластины, показанной на фиг.3;

Фиг.5 - вид в перспективе режущей пластины, имеющей периферийные выемки и прикрепляющейся винтом к державке;

Фиг.6 - вид в перспективе пластины, имеющей форму эллипса в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.7 - вид в перспективе пластины, имеющей форму восьмигранника в соответствии с одним из вариантов выполнения настоящего изобретения;

Фиг.8 - вид в перспективе державки, имеющей выполненный за одно целое с ней конец, выполняющий функции режущей пластины;

Фиг.9 - детальный вид в перспективе державки и режущей пластины, имеющей основание в форме усеченного конуса для фиксации в соответствующем отверстии внутри державки;

Фиг.10 - перспективный вид в разрезе державки с установленной на ней пластиной, имеющими просверленное сквозь них отверстие для охладителя;

Фиг.11 - вид в перспективе режущей пластины со стружколомом и основанием в виде усеченного конуса;

Фиг.12 - вид в перспективе режущей пластины, имеющей сквозное отверстие для охладителя и основание в виде усеченного конуса;

Фиг.13 - перспективный вид в разрезе державки с закрепленной на ней пластиной и имеющей не сквозное отверстие для охладителя;

Фиг.14 - схематичный вид с торца вращающегося обрабатываемого изделия, демонстрирующего ориентацию вращающейся пластины для выполнения токарной операции;

Фиг.15 - вид сверху устройства, представленного на фиг.14;

Фиг.16 - схематичное изображение вида сверху вращающегося обрабатываемого изделия и расположения вращающейся пластины для выполнения операции по нарезанию резьбы;

Фиг.17 - вид с торца схемы, показанной на фиг.16;

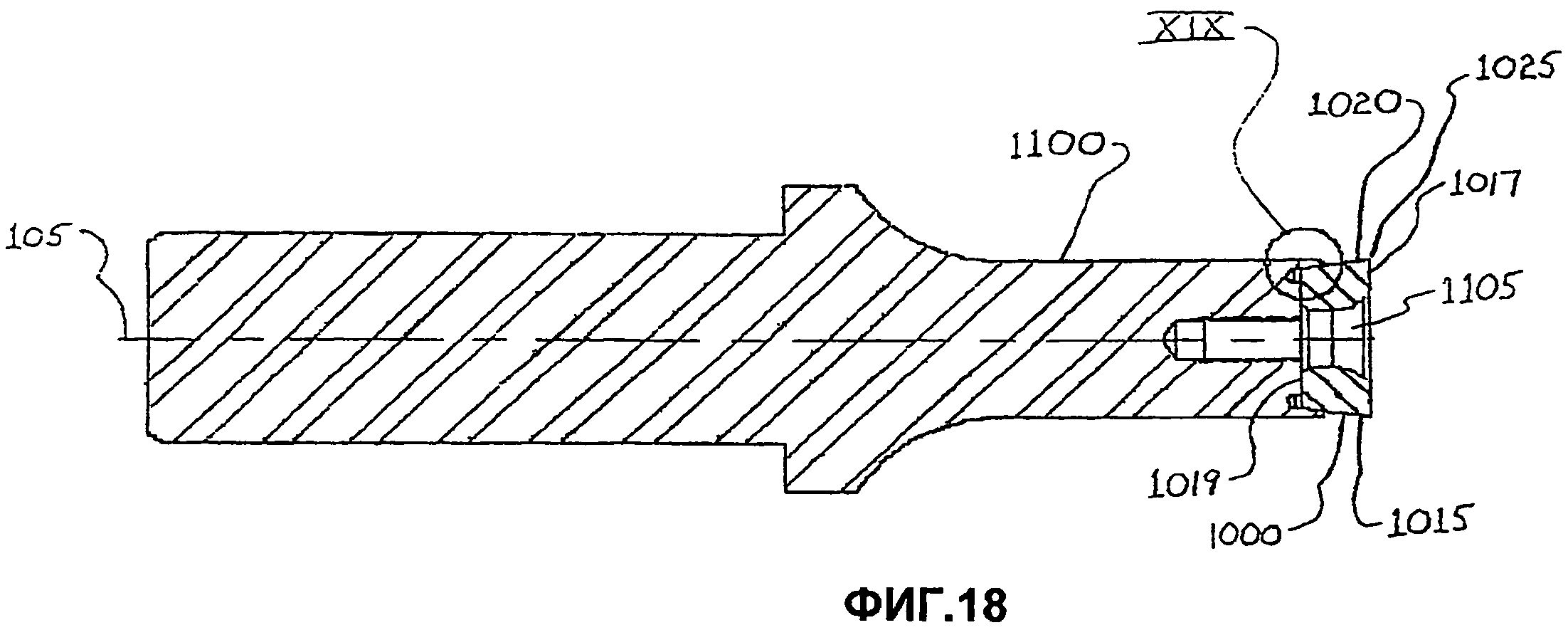

Фиг.18 - вид сбоку в разрезе державки и режущей пластины, имеющей основание в форме усеченного конуса для крепления в ответном отверстии державки, причем пластина упирается в дно отверстия державки; и

Фиг.19 - увеличенное изображение участка, обозначенного XIX-XIX на фиг.18.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 показано обрабатываемое изделие 10, вращающееся вокруг центральной линии 15 в направлении, показанном стрелкой 20, причем обрабатываемое изделие 10 установлено, например, на токарном станке. На державке 50 закреплена режущая пластина 100. Режущая пластина 100 имеет центральную ось 105. Пластина 100 закреплена в державке 50 таким образом, что не может вращаться относительно него, и вращение державки 50 непосредственно передается вращению режущей пластины 100. Как один из примеров, пластина 100 и державка 50 могут вращаться в направлении, показанном стрелкой 110.

Частью узла является режущая пластина 100 с проходящей через нее центральной осью 105. Как показано на фиг.2-4, пластина имеет корпус 115 с верхней поверхностью 117 и нижней поверхностью 119, с расположенной между ними, по меньшей мере, одной боковой поверхностью 120. Режущая кромка 125 образована пересечением этой, по меньшей мере, одной боковой поверхности 120 с верхней поверхностью 117. Режущая пластина 100 закреплена в державке 50, установленной таким образом, чтобы осуществлять вращение пластины 100 вокруг ее центральной оси 105 с заданной скоростью вращения в диапазоне от 10 об/мин до максимального значения скорости вращения станка, предпочтительно 60-20000 об/мин, а как наиболее предпочтительно - 250-10000 об/мин. Эта заданная скорость вращения может быть равной скорости вращения обрабатываемого изделия 10, может быть выше ее или ниже ее. Скорость вращения режущей пластины 100 может также варьироваться в ходе операции металлообработки. Кроме того, скорость вращения режущей пластины 100 может представлять собой функцию скорости обрабатываемого изделия 10 и может быть прямо пропорциональной скорости обрабатываемого изделия 10. Скорость вращения режущей пластины 100 может быть также полностью независимой от скорости вращения обрабатываемого изделия 10.

Со ссылкой на фиг.1, следует отметить, что державка 50 может быть закреплена внутри шпинделя 75, который затем может быть установлен на станке с возможностью осуществления вращения этого шпинделя 75 в требуемом направлении и с требуемой заданной скоростью вращения. Державка 50 может фиксироваться внутри шпинделя с помощью любого метода, известного специалистам в области применения вращающихся инструментов. Однако, как показано на фиг.1, в шпинделе 75 имеется внутреннее отверстие 76, в которое устанавливается державка 50 и которая фиксируется державкой 50 в шпинделе 75 с помощью стопорной гайки 80, которая закрепляется резьбовым соединением на корпусе шпинделя 75 и толкает державку 50 внутрь шпинделя. Механизм фиксации державки внутри шпинделя может представлять собой один из различных механизмов, включая цанговый зажим или стопорный винт или другие механизмы, хорошо известные специалистам в области применения вращающихся инструментов.

На фиг.1А показана державка 50, закрепленная в шпинделе 75. Шпиндель 75 приводится в движение приводом 77 шпинделя. Контроллер 78, с помощью замкнутой цепи обратной связи с приводом 77, осуществляет мониторинг и регулирование скорости вращения шпинделя 75, и, как результат - державки 50.

Обрабатываемое изделие 10 может быть закреплено в зажимном патроне 12 токарного станка 14, который осуществляет вращение обрабатываемого изделия 10 с заданной скоростью. При таком устройстве существует возможность вращения обрабатываемого изделия 10 с заданной скоростью, а также отдельного вращения режущей пластины 100 с заданной скоростью и поддержания этой скорости вращения пластины 100 под нагрузкой. Кроме того, существует также возможность синхронизировать вращение пластины 100 с вращением обрабатываемого изделия 10. Обычно применяют системы с замкнутой цепью обратной связи для мониторинга и регулирования скорости вращения обрабатываемого изделия 10 в токарном станке 14 или в другом обрабатывающем станке.

Существует три группы станков, которые могут работать со шпинделем 75 согласно настоящему изобретению. В каждой из этих групп станков следует применять контроллеры с замкнутой цепью обратной связи, позволяющие выполнять жесткий мониторинг и регулирование скорости вращения шпинделя. К первой группе относятся обрабатывающие центры, имеющие четыре и более осей, в которых державка устанавливаться в шпинделе, осуществляющем ее вращение. Обрабатываемое изделие будет вращаться вращающей осью В или С, а державка будет установлена в центре вращающей оси по оси Z. Для изменения диаметра обрабатываемого изделия державка будет подаваться по оси Y, а для обточки обрабатываемого изделия - по оси X.

Вторая группа таких станков включает в себя комбинированные токарно-фрезерные станки. В типичных представителях этих станков державка будет вращаться шпинделем, а обрабатываемое изделие будет вращаться шпинделем в передней бабке. Тогда державка будет устанавливаться на средней линии обрабатываемого изделия по оси X, а операция обточки будет осуществляться по оси Y. Диаметр обрабатываемого изделия можно менять подачей по оси Z.

К третьей группе потенциально применимых станков относятся обычные двухосные токарные станки, которые могут быть модифицированы применением шпинделя для вращения пластин. Этот шпиндель будет установлен приблизительно взаимно перпендикулярно к средней линии передней бабки и к оси X, тогда обточка будет выполняться движением по оси X, а изменение диаметра обрабатываемого изделия будет выполняться движением по оси Z.

Вращение этого модифицированного шпинделя может осуществляться разными способами. Преимуществом электрического сервопривода является то, что он легко интегрируется в контролирующую систему ЧПУ, а скорость вращения шпинделя легко программируется, в то же время преимущество гидравлического привода состоит в более низкой стоимости и крайне устойчивой установке в агрессивной среде (охлаждающий агент, стружка, тепло и т.д.) внутри корпуса станка.

Со ссылкой на фиг.2-4 следует отметить, что пластина 100 крепится к державке 50 так, что не может вращаться относительно ее. В частности, на нижней поверхности 119 режущей пластины 100 имеется один или несколько выступов 130, выступающих из нее и соответствующих одному или нескольким углублениям 55 в торце 57 державки 50. Усилие, прижимающее пластину 100 к торцу 57 державки 50, приводит к тому, что выступы пластины 130 входят в углубления 55 державки и обеспечивают непосредственное соединение между пластиной 100 и державкой 50 для прикрепления пластины 100 к державке 50 с возможностью ее вращения.

На верхней поверхности 117 режущей пластины 100 также расположен один или несколько выступов 135, которые могут быть идентичными выступам 130 на нижней поверхности 119, таким образом, чтобы пластину 100 можно было поворачивать и чтобы она приводилась в движение державкой 50 в любом из этих двух положений.

Со ссылкой на фиг.5 следует отметить, что режущая пластина 200 может крепиться к торцу 57 державки 50 исключительно за счет сил трения между нижней поверхностью 219 пластины 200 и торцом 57 державки 50. Фрикционное соединение режущей пластины 200 с державкой 50 может осуществляться при помощи крепежного винта 230, головка 232 которого имеет диаметр больше диаметра отверстия (не показано), проходящего вдоль центральной оси 205 через пластину 200. Крепежный винт 230 вкручивается по резьбе в державку 50. Таким образом, режущая пластина 200 прижимается к державке 50, создавая фрикционное соединение между пластиной 200 и державкой 50 для передачи вращения от державки 50 к режущей пластине 200.

Режущие пластины согласно настоящему изобретению могут быть выполнены из любых материалов, обычно применяемых для операций по металлообработке, включая сталь, металлокерамический твердый сплав, металлокерамику, керамику, ПКНБ (поликристаллический нитрид бора), ПКА (поликристаллический алмаз) и алмаз, каждый из которых может быть выполнен без покрытия или с покрытием для улучшения рабочих характеристик. Выбор материала и/или покрытий для режущих пластин зависит от материала обрабатываемого изделия и условий металлообработки.

Как описано выше в разделе «Уровень техники», в прошлом на державку устанавливали свободно вращающиеся пластины, а вращение обрабатываемого изделия создавало тангенциальную силу, прикладываемую к пластине таким образом, чтобы пластина вращалась относительно неподвижной державки за счет вращения обрабатываемого изделия, таким образом, постоянно меняя режущий участок пластины в течение операции металлообработки.

В соответствии с настоящим изобретением державка 50 с установленной на ней режущей пластиной 100 вращается совершенно независимо от вращения обрабатываемого изделия 10. В то время как направление вращения свободно вращающейся режущей пластины, находящейся в контакте с вращающимся обрабатываемым изделием, в полной мере определяется ориентацией режущей пластины, а также скоростью и направлением вращения обрабатываемого изделия, конструкция согласно настоящему изобретению является независимой от этих переменных. Наоборот, конструкция по настоящему изобретению позволяет осуществлять вращение режущей пластины 100 как по часовой стрелке, так и против часовой стрелки вокруг оси 105 с любой требуемой заданной скоростью. На фиг.1 направление вращения режущей пластины 100 показано стрелкой 110 как вращение против часовой стрелки. Вполне возможно осуществить изменение направления вращения державки 50 таким образом, чтобы вращение режущей пластины 100 выполнялось в направлении, противоположном показанному стрелкой 110. Державку 50 можно также зафиксировать в положении, не допускающем вращения.

Диктуя направление вращения режущей пластины 100 можно управлять распределением температур по режущим пластинам в течение операции металлообработки. Например, если пластина 100 вращается в направлении против часовой стрелки, показанном стрелкой 110, то режущая кромка 125 получает возможность охлаждения, выходя из обрабатываемого изделия, прежде чем снова войти в область 145 заплечика, где на режущую пластину 100 воздействуют максимальные усилия и наиболее высокие температуры. С другой стороны, если бы вращение режущей пластины 100 осуществлялось в направлении по часовой стрелке (противоположном показанному стрелкой 110), тогда режущая кромка 125 сначала вступала бы в контакт с обрабатываемым изделием на участке с уменьшенным диаметром 143 прежде, чем с областью 145 заплечика, и подвергалась бы, по меньшей мере, частичному нагреванию перед входом в область 145 заплечика, представляющую собой наиболее трудную часть операции обработки. Таким образом, очевидно, что динамика операции металлообработки изменяется в зависимости от направления вращения режущей пластины 100 по отношению к обрабатываемому изделию 10.

Постоянная заданная скорость вращения пластины 100 способствует однородному распределению тепла по пластине и, как результат, дает возможность однородного рассеивания тепла по пластине, сводя к минимуму градиенты температуры, вносящие вклад в напряжения внутри тела пластины.

До сих пор обсуждение проходило вокруг режущей пластины 100 и режущей пластины 200, имеющих круглую форму. Такая пластина, при условии, что державка 50 передвигается параллельно оси 15 обрабатываемого изделия 10, будет давать в результате обработанное изделие с круглым поперечным сечением. Однако вполне возможно применять режущую пластину, поперечное сечение которой не будет представлять собой круг.

Со ссылкой на фиг.6, следует отметить, что режущая пластина 300 имеет корпус 315 с верхней поверхностью 317, нижней поверхностью 319 и, по меньшей мере, одной боковой поверхностью 320, пересекающейся с верхней поверхностью 317, образуя режущую кромку 325. Верхняя поверхность 317 имеет не круглую форму, а может иметь форму эллипса. Так же, как пластина 100 (фиг.1) крепится к державке 50, не имея возможности вращаться относительно его, так и режущая пластина 300 может крепиться к державке 50 неподвижно по отношению к нему (фиг.1). Возможно, нужно будет слегка модифицировать форму переднего конца державки 50 таким образом, чтобы она могла принять форму эллиптической пластины 300. Однако в зависимости от режущих нагрузок, прикладываемых к режущей кромке 325, режущей пластине 300 может требоваться или не требоваться опора по всей ее нижней поверхности 319. Тем не менее, в процессе работы вращение эллиптической режущей пластины 300 может быть синхронизировано с вращением обрабатываемого изделия 10 таким образом, чтобы поперечное сечение обработанного изделия было не круглым. Например, если режущая пластина 300 будет вращаться вокруг своей центральной оси 305, выполняя один полный оборот за каждый оборот обрабатываемого изделия 10, то полученный в результате обработанный участок обрабатываемого изделия 10 будет иметь эллиптическое поперечное сечение. С другой стороны, если скорость вращения эллиптической режущей пластины 300 будет кратной скорости вращения обрабатываемого изделия 10, то поперечное сечение обработанного обрабатываемого изделия 10 будет иметь форму круга с расположенными по окружности волнами. Такое выполнение может применяться для изготовления шаровых винтов, имеющих крутой шаг резьбы.

Фиг.7 иллюстрирует режущую пластину 400, форма которой также не является круглой. Однако в этой конструкции режущая пластина 400 имеет корпус 415 с верхней поверхностью 417, форма которой в целом представляет собой восьмигранник. Верхняя поверхность 417 и боковые поверхности 420 пересекаются, образуя режущую кромку 425 с гранями 430. Скорость вращения режущей кромки 400 вокруг ее центральной оси 405 можно регулировать по отношению к скорости вращения обрабатываемого изделия 10 для получения в результате, например, изделия с узорчатой отделкой. Кроме того, такая геометрия может быть полезной для регулирования сколов.

В зависимости от условий конкретной операции металлообработки необходимой может быть такая конструкция режущей пластины, которая способствует образованию мелких кусочков стружки материала, снятого с обрабатываемого изделия 10. В частности, со ссылкой снова на фиг.5, режущая пластина 200 может иметь, по меньшей мере, одну выемку 240, прерывающую режущую кромку 225 по периферии пластины 200 для обеспечения непрерывного резания обрабатываемого изделия. Выполнение этой выемки 240 позволяет отделить или способствует отделению начинающей образовываться стружки. Вполне можно расположить множество выемок 240 по периферии режущей кромки 225. Однако следует отметить, что польза от контроля за сколами при размещении таких выемок 240 может быть получена только для операции черновой обработки, а если нужно получить относительно гладкую финишную поверхность изделия 10, то режущая кромка с выемками 240 может быть заменена непрерывной режущей кромкой 225.

Также существует возможность регулирования размер кусочков стружки, образуемой снятием материала с обрабатываемого изделия 10, путем применения других способов регулирования. Со ссылкой снова на фиг.2-4 следует отметить, что выступы 135 на верхней поверхности 117 пластины 100 также могут выполнять функции стружколома при условии, что глубина резания режущей пластины 100 является достаточной для того, чтобы скол, образовавшийся в процессе резки, имел возможность соударения с одним или несколькими из выступов 135. Также можно увеличить протяженность выступа 135 в радиальном направлении таким образом, чтобы он стал ближе к режущей кромке 125. Хотя выступы 135, когда они располагаются вплотную к торцу 57 державки, выполняют функцию жесткой фиксации режущей пластины 100 в державке 50, может быть необходимым продлить эти выступы 135 наружу в радиальном направлении таким образом, чтобы мелкая стружка формировалась в случае, если пластина имеет меньшую глубину резания. Сколы будут соударяться с одним или несколькими из этих радиально удлиненных выступов 135, что даст возможность выступам 135 не только выполнять роль фиксаторов для непосредственной передачи вращения при их расположении вплотную к торцу 57 державки, но и действовать как стружколомы, когда они направлены в противоположную сторону от торца 57 державки.

В общем случае режущие пластины могут закрепляться неподвижно относительно державки 50 при помощи различных механизмов, известных специалистам в области вращающихся инструментов. Один из таких вариантов осуществления продемонстрирован на фиг.2А. Цанговый зажим 85 может быть вставлен в отверстие 87, проходя через державку 50, а пластина 100 может прикрепляться к державке 50 посредством этого цангового зажима 85. В частности, и в соответствии с примером, показанным на фиг.2А, корпус режущей пластины 115 имеет сквозное отверстие 137, проходящее вдоль центральной оси 105. Это отверстие 137 имеет внутреннюю стенку 140 (фиг.3), и эта внутренняя стенка 140 имеет внутренний диаметр D1 (фиг.2А). Цанговый зажим 85 располагается вдоль центральной оси 105 и без возможности вращения фиксируется внутри отверстия 87 державки 50, выступая из нее наружу. В цанговом зажиме 85 может быть внутреннее отверстие с резьбой 89 и наружная стенка 86 с максимальным наружным диаметром D2 (фиг.2А), меньшим максимального внутреннего диаметра D1 отверстия пластины. Болт 90 вкручивается в резьбовое отверстие 89 внутри цангового зажима. Таким образом, когда цанговый зажим 85 вставлен в отверстие 87 державки 50, режущую пластину 100 надевают на цанговый зажим 85 и болт 90 пропускают через сквозное отверстие 137 в режущей пластине 100. Затем болт закручивается в резьбу отверстия 89 цангового зажима 85 таким образом, что когда режущая пластина 100 надета на наружную стенку 86 цангового зажима, то наружная стенка 86 цангового зажима плотно входит в отверстие 137 режущей пластины. Затем болт 90 затягивают, в результате чего цанговый зажим 85 расширяется и с усилием прижимает наружную стенку 86 цангового зажима к внутренней стенке 140 режущей пластины. В результате этого режущая пластина 100 жестко (без возможности вращения) прикрепляется к державке 50.

Цанговый зажим 85, показанный на фиг.2 и 2А, имеет постоянный наружный диаметр D2, имеющий круглую форму. Следует понимать, что форма цангового зажима не должна ограничиваться только круглой, и можно применять цанговые зажимы любой из множества некруглых форм, принимая во внимание тот факт, что может потребоваться модификация внутренней стенки 140 режущей пластины 100 для того, чтобы ее можно было надеть на цанговый зажим некруглой формы. Однако детали такого приспосабливания хорошо известны специалистам в области вращающихся инструментов. Например, цанговый зажим может иметь наружную поверхность эллиптической формы для соответствия режущей пластине, имеющей эллиптическую форму.

Хотя на фиг.2А показан цанговый зажим 85, который может закрепляться в державке 50 и выниматься из него, такое крепление цангового зажима 85 может быть сделано неразъемным, либо он может быть выполнен за одно целое с державкой 50.

Как показано на фиг.8, державка и режущая пластина 500 составляют одно целое. Такая державка/режущая пластина 500 имеет те же характеристики, что и описанная выше державка 50, однако вместо отдельной режущей пластины, неподвижно фиксируемой к концу державки 50, державка 500 имеет режущую концевую часть 502 с верхней поверхностью 517 и боковыми поверхностями 520, образующими на пересечении режущую кромку 525. В этом случае режущую концевую часть 502 державки 500 можно неоднократно затачивать, в результате чего интегральная державка/режущая пластина 500 в случае отсутствия непредвиденных повреждений будет иметь исключительно продолжительный срок службы.

Хотя рассмотренные до сих пор сменные режущие пластины имели приблизительно дисковую форму, существует возможность использовать пластины различной формы при условии, что верхняя поверхность и, по меньшей мере, одна боковая поверхность пластины обладает рассмотренными здесь характеристиками.

В частности, на фиг.9 показана режущая пластина 600 в форме штыря, имеющая верхнюю поверхность 617, нижнюю поверхность 619 и боковую поверхность 620, пересекающуюся с верхней поверхностью 617, образуя режущую кромку 625. Пластина 600 имеет опорный штырь 630 в форме усеченного конуса, который вставляется в соответствующее ответное отверстие 650 внутри державки 900, образуя жесткое соединение за счет трения между этими опорным штырем 630 и ответным отверстием 650. Таким способом режущая пластина 600 закреплена внутри державки 900 неподвижно относительно него. Такая конструкция особенно полезна в том случае, когда сила, воздействующая на пластину 600 во время операции металлообработки, приложена к режущей кромке 625, создавая силу сжатия, имеющую составляющую, направленную вдоль центральной оси державки 952.

Опорный штырь 630, имеющий форму усеченного конуса, образует конусную часть 632, соответствующую ответному отверстию 650 державки 900. В результате конусная часть 632 пластины 600 образует посадку с натягом в ответное отверстие 650 державки 900, имеющее форму усеченного конуса. Как показано на фиг.9, коническая часть 632 пластины 600 представляет собой опорную стойку 630 с установочным заплечиком 634, который должен упираться в торец 675 державки 650. Возможен также вариант, который легко представить, когда нижняя поверхность 619 имеющей форму усеченного конуса части 632 пластины 600 во вставленном положении упирается в дно (не показано) ответного отверстия 650 державки 900. В таких условиях установочный заплечик 634 не будет задействован.

В разделе «Уровень техники» механизмами выхода из строя не вращающихся пластин были определены луночный износ и пластическая деформация, являющиеся результатом концентрации температуры и сил в одной определенной точке режущей кромки пластины. Конструкция по настоящему изобретению, минимизируя эти механизмы выхода из строя инструмента в условиях операции металлообработки, присущие прежним конструкциям, также дает возможность настолько эффективной передачи тепла от режущей пластины к державке, что это может вызвать повреждение державки вследствие излишнего перегрева. Поэтому теперь возникает необходимость введения механизмов охлаждения державки.

Со ссылкой на фиг.10 следует отметить, что в модифицированной державке 750 имеется отверстие 755, расположенное по его длине, по которому может подаваться охладитель. Соответствующая режущая пластина 700 устанавливается внутри отверстия 755 и имеет собственное отверстие 705, которое может быть выровненным с отверстием 755 в державке 750. Охладитель, подаваемый в процессе операции металлообработки через отверстие 755, проходит через отверстие 705 режущей пластины 700 и выходит вблизи обрабатываемого участка. В этом случае охладитель может использоваться как для охлаждения обрабатываемого участка, так и для охлаждения державки 750 и режущей пластины 700.

Детали режущей пластины 700 показаны на фиг.11. Пластина 700 имеет верхнюю поверхность 717 и боковую поверхность 720, которые пересекаются, образуя режущую кромку 725. Отверстие 705, проходящее по длине режущей пластины 700, сообщается с отверстием 755 державки 750 (Фиг.10) с возможностью прохождения через них охладителя. Стружколом 740 располагается по ширине верхней поверхности 717 пластины и используется для того, чтобы формировать мелкую стружку во время выполнения операции металлообработки аналогично тому, как это выполняется выступами 130, 135 на фиг.3 и 4.

На фиг.10 показано отверстие 705, имеющее постоянный диаметр. Для того чтобы улучшить распределение охлаждающей текучей среды на конкретном участке металлообработки, как показано на фиг.12, подобная режущая пластина 800 может иметь отверстие 805 с выпускной частью 810 и внутренней стенкой 812, конусообразно расширяющейся наружу по мере приближения отверстия к верхней поверхности 817. Функция этой, по существу, конической внутренней стенки 812 состоит в том, чтобы эффективно распределять текучую среду по более широкой площади, таким образом, более эффективно охлаждая участок резки. Таким образом, тепло, выделяющееся в процессе операции резки и переданное к державке, может быть эффективно отведено, и в то же время охлаждающая текучая среда будет охлаждать участок резки.

Кроме использования отверстия для прохождения охладителя через державку существует также возможность выбора державки из такого материала, который будет стойким к высоким температурам. В качестве примера материала для державки можно назвать инконель или любой из множества других материалов, обеспечивающих надлежащую конструктивную прочность и устойчивых к высоким температурам.

В тех условиях, когда требуется выполнять сухую операцию резания, и охладитель нельзя подавать на обрабатываемое изделие, существует возможность, как показано на фиг.13, изготовить державку 850, в котором отверстие 855 проходит не насквозь, а занимает только часть длины державки 850. После того как охладитель, поданный внутрь отверстия 855, нагреется, он должен осуществить циркуляцию, уступив место следующей порции охлаждающей текучей среды. Такую циркуляцию можно осуществить, удерживая режущую пластину 800 в поднятом положении и впрыскивая через отверстие 855 охлаждающую текучую среду, которая затем под действием силы тяжести будет возвращаться к противоположному концу державки 850. В альтернативном варианте, если, например, режущая пластина 800 является самой нижней частью узла, то охлаждающая текучая среда может испаряться и подниматься к противоположному концу отверстия 855, где она могла бы охлаждаться и конденсироваться.

Хотя это и не показано на фиг.13, однако вполне возможно продлить отверстие 855 через всю длину державки 850 и, более того, продлить отверстие в часть режущей пластины 800 таким образом, чтобы охлаждающая текучая среда, поданная в отверстие 855, проходила бы также в отверстие пластины, чтобы обеспечить охлаждение не только державки 850, но и режущей пластины 800. Как и в случае конструкции, когда отверстие 855 проходит только в части длины державки 850, данная конструкция, когда отверстие 855 проходит частично по режущей пластине и сообщается с отверстием державки, дает возможность державке, двигаясь, передавать вибрацию находящейся внутри охлаждающей текучей среды, таким образом, более равномерно распределяя тепло по державке 850 и пластине 800, улучшая рассеивание тепла. Можно также применять пластину, подобную пластине 800 на фиг.13 для того, чтобы «закупоривать» отверстие, проходящее через державку 750 на фиг.10.

Со ссылкой на фиг.14 следует отметить, что режущая пластина 100 имеет верхнюю поверхность 117 с боковой поверхностью 120, которая пересекает верхнюю поверхность 117, образуя режущую кромку 125, и может быть сориентирована таким образом по отношению к обрабатываемому изделию 10, чтобы задний угол (ЗУ), образованный пересечением верхней поверхности 117 у режущей кромки 125 и радиальной линией R, проходящей от оси 15 обрабатываемого изделия 10, составлял от -10° до 30°, предпочтительно от -5° до +15°. Во многих случаях по направлению внутрь от режущей кромки будет располагаться фаска, и угол наклона этой фаски будет предопределять изначальное значение заднего угла ЗУ такой режущей пластины положительным, нулевым или отрицательным. В таких обстоятельствах задний угол ЗУ будет представлять собой комбинацию угла фаски (задний угол торца) и угловой ориентации режущей пластины. Как показано на фиг.14, обрабатываемое изделие 10 вращается вокруг оси 15 в направлении стрелки 20.

Со ссылкой на фиг.15 следует отметить, что режущая пластина 100 может быть ориентирована по отношению к направлению подачи F таким образом, чтобы пересечение верхней поверхности 117 у режущей кромки 125 с осью 15 обрабатываемого изделия 10 образовало аксиальный угол АА, не превышающий 90°, а предпочтительно составляющий от 0° до 30°. Нижеследующие приведенные в таблице примеры показывают результаты применения узла в соответствии с настоящим изобретением.

Круговую пластину с IC 1/2 дюйма закрепили в державке подобно тому, как показано на фиг.9, и установили в станок Mori Seiki MT 253. Это испытание производилось в сухих условиях. Материал режущей пластины - твердосплавная металлокерамика с покрытием КС8050. Марка КС8050 является патентованной маркой компании Kennametal. Обрабатываемое изделие представляло собой болванку с начальным диаметром приблизительно 6 дюймов, изготовленную из углеродистой стали 1040.

До этого времени здесь рассматривалось неподвижное (без возможности вращения) крепление державки в шпинделе таким образом, чтобы вращение шпинделя передавалось вращению державки, которое, в свою очередь, передается вращению режущей пластины. Но такая конструкция требует, чтобы шпиндель вращался. Однако вполне возможно применять стационарный шпиндель и вспомогательный приводной механизм, например двигатель, установленный на шпинделе, способный вращать державку внутри стационарного шпинделя.

Фиг.9 иллюстрирует вариант выполнения пластины 600, имеющей опорный штырь 630 в форме усеченного конуса, который вставляется в соответствующее ответное отверстие 650 в форме усеченного конуса. Фиг.18 и 19 представляют еще один вариант выполнения узла, включающий режущую пластину 1000, через которую проходит центральная ось 105. Режущая пластина 1000 состоит из корпуса 1015, имеющего верхнюю поверхность 1017 и нижнюю поверхность 1019, по меньшей мере, с одной боковой поверхностью 1020, расположенной между ними. Режущая кромка 1025 расположена на пересечении этой, по меньшей мере, одной боковой поверхности 1020 и верхней поверхности 1017.

Этот узел включает в себя державку 1100, на котором закреплена режущая пластина 1000 при помощи крепежного винта 1105, соединенного резьбовым соединением с державкой 1100. Державка 1100 установлена таким образом, чтобы вращать пластину 1000 вокруг центральной оси 105 с заданной скоростью вращения. Кроме того, пластина 1000 имеет часть в форме усеченного конуса 1032, соответствующую отверстию 1150 в форме усеченного конуса в державке 1100. Эта конусная часть 1032 пластины 1000 вставляется в соответствующее конусное отверстие 1150 державки 1100, образуя посадку с натягом. Часть 1032 пластины 1000, имеющая форму усеченного конуса, как показано на фиг.19, является боковой поверхностью 1020 пластины 1000, а нижняя поверхность 1019 пластины 1000 упирается в дно 1155 отверстия 1150 в державке 1100.

Как показано на фиг.19, по периферии дна 1155 расположена канавка 1157, обеспечивающая радиальное расширение стенок 1152 отверстия 1150.

Со ссылкой снова на фиг.19 следует отметить, что конусная часть 1032 пластины 1000 образует угол а с центральной осью 105 (смещена для ясности), больший, чем угол b, образованный стенкой 1152 отверстия 1150 державки. Разность между значениями угла а, образованного частью 1032 пластины, и угла b, образованного стенкой отверстия 1152, может составлять от 0,2° до 3,0°, а предпочтительным является значение 1,0°. В одном варианте выполнения угол а, образованный частью 1032 пластины, равен 7°, а угол b, образованный стенкой отверстия, равен 6°.

Со ссылкой снова на фиг.19, следует отметить, что наружная стенка 1110 державки 1100, примыкающего к торцу 1157 державки, имеет выточку, обеспечивающую зазор для выполнения токарной операции. Как показано на фиг.19, выточка 1160 представляет собой фаску по периферии державки 1100.

Применение устройства по настоящему изобретению позволяет нарезать резьбу на обрабатываемое изделие, а не только выполнять токарную операцию, заключающуюся в снятии материала с поверхности обрабатываемого изделия. Фиг.16 и 17 иллюстрируют такое расположение, когда обрабатываемое изделие готово к нарезанию на нем резьбы. Такая конструкция требует тесной синхронизации между скоростью подачи и вращением обрабатываемого изделия. Пластина 100, закрепленная в державке 50, ориентируется таким образом, что центральная ось 105 режущей пластины 100 образует с центральной линией 15 обрабатываемое изделие 10 угол Z. Кроме того, линия, перпендикулярная к центральной оси 105 режущей пластины 100, образует угол зазора Y с радиальной линией R, проходящей от центральной линии обрабатываемого изделия 15.

В одном примере обрабатываемое изделие 10 выполнено из стального сплава 4140. Угол зазора Y составляет 7°, а угол Z также равен 7°. Пластина 100, представляющая собой круговую пластину 1C 1/2 дюйма, ориентирована перпендикулярно оси вращения шпинделя В. Скорость вращения обрабатываемого изделия 10 равна 100 об/мин, а скорость вращения пластины 100 в два раза выше этой скорости, или равна 200 об/мин. Скорость подачи пластины 100 является такой, что позволяет получить требуемый шаг резьбы винта, составляющий 3 дюйма за один оборот. Глубина резания равна 0,010 дюйма. При таких условиях скорость снятия металла составляет 6 дюйм3/мин.

Хотя здесь подробно описаны конкретные варианты осуществления настоящего изобретения, специалисты в данной области техники смогут заметить, что в свете представленного описания изобретения можно выполнять различные модификации и изменения. Представленные здесь предпочтительные варианты осуществления изобретения предназначены только для иллюстрации, а не ограничения объема изобретения, определенного в приложенной формуле изобретения и ее эквивалентами.

Реферат

Узел содержит режущую пластину с проходящей через нее центральной осью, состоящую из корпуса, имеющего верхнюю и нижнюю поверхности, по меньшей мере одну боковую поверхность, расположенную между ними, и режущей кромки на пересечении по меньшей мере одной боковой поверхности и верхней поверхности. Узел содержит также державку, на которой установлена режущая пластина. Державка выполнена с возможностью вращения пластины вокруг центральной оси с заданной скоростью вращения, причем пластина имеет часть в форме усеченного конуса, соответствующую отверстию в державке, имеющему форму усеченного конуса. При этом по одному варианту отверстие в державке имеет дно с периферийной канавкой, обеспечивающей радиальное расширение стенок отверстия, примыкающих к торцу державки. По другому варианту зазор между частью пластины и стенкой отверстия составляет от 0,2 до 3,0°. Технический результат: повышение эффективности операции металлообработки. 2 н. и 9 з.п. ф-лы, 19 ил., 1 табл.

Формула

а) режущую пластину с проходящей через нее центральной осью, включающую корпус, имеющий:

1) верхнюю и нижнюю поверхности;

2) по меньшей мере одну боковую поверхность, расположенную между ними; и

3) режущую кромку на пересечении по меньшей мере одной боковой поверхности и верхней поверхности;

б) державку, на которой установлена режущая пластина, при этом державка выполнена с возможностью вращения пластины вокруг центральной оси с заданной скоростью вращения;

в) причем пластина имеет часть в форме усеченного конуса, соответствующую отверстию в державке, имеющему форму усеченного конуса;

д) при этом отверстие в державке имеет дно с периферийной канавкой, обеспечивающей радиальное расширение стенок отверстия, примыкающих к торцу державки.

а) режущую пластину с проходящей через нее центральной осью, включающую корпус, имеющий:

1) верхнюю и нижнюю поверхности;

2) по меньшей мере одну боковую поверхность, расположенную между ними; и

3) режущую кромку на пересечении по меньшей мере одной боковой поверхности и верхней поверхности;

б) державку, на которой установлена режущая пластина, при этом державка выполнена с возможностью вращения пластины вокруг центральной оси с заданной скоростью вращения;

в) причем пластина имеет часть в форме усеченного конуса, соответствующую отверстию в державке, имеющему форму усеченного конуса;

д) при этом зазор между частью пластины и стенкой отверстия составляет от 0,2 до 3,0°.

Комментарии