Способ обнаружения и количественного определения дефектов сверления и устройство для его осуществления - RU2007128956A

Код документа: RU2007128956A

Реферат

1. Способ обнаружения и количественного определения дефектов сверления в металлической детали, производимого при помощи сверла, отличающийся тем, что определяют совокупность значений, по меньшей мере, одного из следующих параметров в зависимости от времени, а именно: осевого усилия прохождения сверла в металлическом материале Fz(t) и момента C(t), возникающего во время, по меньшей мере, части операции сверления, выделяют из них значения Fzплатои Сплато, соответствующие горизонтальному участку кривой на графике и свидетельствующие об отсутствии дефекта, значения Fzmax и Cmax, соответствующие максимальным значениям и свидетельствующие о наличии дефекта, и определяют соотношения Fzmax/Fzплато и/или Cmax/Сплато и/или, в случае необходимости, соотношения участков УчастокFzmax/УчастокFzплато и/или УчастокCmax/УчастокСплато, которые являются участками под кривыми Fz(t) или C(t), нижними границами которых являются Fzплато или Сплато, а верхними границами - Fzmax или Cmax, приведенные к участкам под кривыми Fz(t) или C(t), верхними границами которых являются Fzплато или Сплато, таким образом, чтобы составить представление о типе дефекта и, в случае необходимости, о его серьезности.

2. Способ по п.1, в котором выделяют значения Fzсред(Nb) и Cсред(Nb) в зависимости от количества просверленных отверстий, соответствующих средним значениям сигналов на входе режущих кромок в материал, определяют соотношения Fzсред(Nb)/Fzсред(Nb=1) и/или Cсред(Nb)/Cсред(Nb=1) и/или, в случае необходимости, соотношения участков УчастокFzсред(Nb)/УчастокFzсред(Nb=1) и/или УчастокСсред(Nb)/УчастокСсред(Nb=1), а также выделяют совокупность значений, связанных с износом по скосу Vb сверла, таких как Nbкрит., соответствующих критическому числу просверленных отверстий для Vbкрит.=0,3 мм (заточка сверла), Vb* и Nb*, соответствующих первому появлению рассматриваемого дефекта, таким образом, чтобы составить представление о появлении дефекта, связанного с износом.

3. Способ по п.1, в котором определяют дефект типа CCI на основании диапазона изменения соотношения [Cmax/Cплато]CCI>1 и соотношения [Fzmax/Fzплато]CCI=1.

4. Способ по п.1, в котором определяют дефект комбинированного типа CCI и ВМС на основании диапазона изменения соотношения [Cmax/Cплато]CCI+ВМС>[Cmax/Cплато]CCI>1 и соотношения [Fzmax/Fzплато]CCI+ВМС=1.

5. Способ по п.1, в котором определяют дефект комбинированного типа CCI, BMC и ZATM на основании диапазона соотношения [Cmax/Cплато]CCI+ВМС+ZATM>[Cmax/Cплато]CCI+BMC>1 и соотношения [Fzmax/Fzплато]CCI+BMC+ZATM>1.

6. Способ по п.5, в котором строят график соотношения Fzmax/Fzплато в зависимости от времени измеренного или рассчитанного сверления tp, при этом наклонный участок Е выражается в виде E = A·60-n·Vcn.

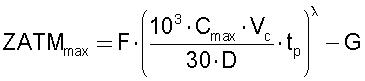

7. Способ по п.6, в котором определяют постоянные А и n путем построения наклона предыдущей прямой

8. Способ по п.7, в котором определяют постоянные В и α путем построения экспериментальных значений ZATMmax в зависимости от произведения

9. Способ по пп. 7 и 8, в котором определяют критерий серьезности, основанный на толщине ZATMmax, в зависимости от геометрических параметров (Lp, D) и параметров резания (Vc, f), который принимает вид:

а.

б. где A' = A·(10-6·602-n·π2), и постоянные А, α, В и n являются присущими совокупности инструмент/материал.

10. Способ по пп. 1 и 5-8, в котором определяют четыре постоянных А, α, В и n, присущих рассматриваемой совокупности инструмент/материал, путем осуществления операции в четыре этапа.

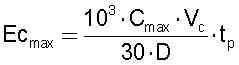

11. Способ по п.5, в котором определяют критерий серьезности на основании момента путем выражения экспериментальных значений ZATMmax в зависимости от максимальной энергии Ecmax, рассеянной при резании, выведенной из максимального момента Cmax, Vc, D и измеренного или рассчитанного времени сверления tp, которые принимают вид:

а)

б) где

12. Способ по п.1, в котором вычисляют участки под кривыми Fz(t) и C(t), когда сигналы Fz и С любого дефекта не имеют значения горизонтального участка кривой и/или максимального значения и когда соотношения Cmax/Cплатои/или Fzmax/Fzплато являются одинаковыми для одних и тех же двух типовых отверстий, характеризующихся разной степенью серьезности дефектов.

13. Способ по п.12, в котором вычисляют соотношения участков УчастокFzmax/УчастокFzплато и/или УчастокCmax/УчастокСплато для количественного определения серьезности дефекта.

14. Способ по п.2, в котором осуществляют обнаружение дефекта типа CCI+BMC, связанного с износом сверла по Vb, в случае сверления со смазкой, определяют параметр р путем построения значений Vb/Vbкрит. в зависимости от значений Nb/Nbкрит. и их аппроксимации по закону степени типа:

15. Способ по п.14, в котором для каждого из рассматриваемых условий резания строят главную кривую Vb*/Vbкрит. в зависимости от Nb*/Nbкрит..

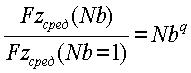

16. Способ по п.2, в котором определяют параметр q путем построения значений Fzсред(Nb)/Fzсред(Nb=1) в зависимости от Nb для разных рассматриваемых условий резания и производят их аппроксимацию при помощи закона степени типа:

17. Способ по пп. 2, 14 и 15, в котором для данной совокупности инструмент/материал выражают Fzсред(Nb)/Fzсред(Nb=1) в зависимости от стандартного износа Vb/Vbкрит. при помощи следующего отношения:

18. Способ по пп. 15 и 17, в котором для каждого условия резания на кривую уравнения

19. Способ по п.2, в котором используют анализ участков для определения критерия обнаружения типового дефекта в результате износа сверла по скосу, при этом участок рассматриваемого дефекта переносят на участок, соответствующий отсутствию дефекта, определенному для первого отверстия.

20. Устройство для осуществления способа по одному или нескольких предыдущим пунктам, содержащее средство отображения и обработки поперечных усилий Fx, Fy и осевого усилия Fz в зависимости от времени между t0 и t4, средство хранения данных, характеризующих сигналы, для обнаружения и количественного определения дефектов и средство отображения и обработки этих данных, а также данных, связанных с износом сверла по скосу.

Комментарии