Способ размерного микрошлифования изделий, устройство для его осуществления и приспособление для крепления обрабатываемых изделий - RU2165837C1

Код документа: RU2165837C1

Чертежи

Описание

Изобретение относится к обработке изделий из сверхтвердых и хрупких материалов, а более конкретно - к способу размерного микрошлифования изделий, устройству для его осуществления и приспособлению для крепления обрабатываемых изделий.

Наиболее эффективно настоящее изобретение может быть использовано в промышленности для высокопроизводительного шлифования изделий из любых твердых материалов, в частности из конструкционной керамики, твердых ювелирных камней (например, алмазов), оптических, микроэлектронных материалов и тому подобного.

В настоящее время стало возможным обрабатывать высокотвердые хрупкие материалы так, что преобладающим механизмом удаления материала становится не хрупкое разрушение, а пластическое течение. Этот процесс известен как шлифование в режиме пластичности. Когда высокотвердые хрупкие материалы шлифуют в режиме пластической деформации, получается поверхность примерно с такими же характеристиками, как после полирования и притирки. Однако в отличие от последних микрошлифование в режиме пластичности - это размерно-регулируемый процесс, пригодный для обработки высокоточных изделий и деталей сложной формы. При размерно-регулируемом микрошлифовании изделий из сверхтвердых и хрупких материалов в режиме пластичности основным условием является необходимость снятия с обрабатываемой поверхности каждым режущим зерном производящей инструментальной поверхности пластически деформированной единичной стружки, то есть без потери упругости в обрабатывающей системе станка. Этого можно добиться путем подбора параметров интенсивности съема припуска, задаваемых упругой обрабатывающей системе станка и включающих скорость вращения шлифовального круга, скорость продольного перемещения точки касания каждого режущего зерна производящей инструментальной поверхности с обрабатываемой поверхностью по траектории производящей инструментальной поверхности в плоскости формообразования, глубину дискретных врезных подач для съема припуска в каждом проходе, осуществляемых в момент реверса указанных продольных перемещений, количества проходов и расположения траектории этих перемещений и других параметров.

Известно, что пластически деформированная единичная стружка дискретно образуется при механической обработке сверхтвердых и хрупких материалов, если съем материала единичным зерном достаточно мал (глубина резания менее 1 мкм) (Toh S.B. and McPherson R., 1986, "Fine Scale Abrasive Wear of Ceramics a Plastic Cutting Process", Science of Hard Materials, Jnst. Phys. Conf. Serf. N 75, Chap. 9, Adam Hilger, Ltd., Rhodes, pp. 865-871). При этом любой материал с твердой структурой может удаляться механической обработкой в режиме пластического течения. Однако различные сверхтвердые и хрупкие материалы обладают различными физическими свойствами, в результате чего достаточно сложно подобрать указанные параметры интенсивности съема припуска так, чтобы каждое режущее зерно производящей инструментальной поверхности в каждом проходе снимало с обрабатываемой поверхности пластически деформированную единичную стружку, так как эти материалы, как правило, обладают высокой анизотропией физических свойств в различных кристаллографических плоскостях даже в одном изделии.

Известна теория поведения твердых тел в условиях локальных сверхвозбужденных состояний. Эта теория подтверждает возможность пластической деформации твердых тел без разрушения сплошности основного кристалла (журнал "Физика", Известия высших учебных заведений, N 1, 1998, с. 7-34).

Известен способ микрошлифования плоских поверхностей и устройство для его осуществления (RU 2035287 C1), принятое нами за прототип. Указанный способ предназначен для размерного микрошлифования изделий, преимущественно, из сверхтвердых и хрупких материалов посредством упругой обрабатывающей системы станка с программным управлением, имеющего производящую инструментальную поверхность со связанными режущими зернами, включающий введение в программу упругой обрабатывающей системы станка предела упругости системы на сжатие и расчетных параметров интенсивности съема припуска с обрабатываемой поверхности заготовки изделия, осуществления шлифования обрабатываемой поверхности заготовки изделия путем сложного движения, являющегося результатом вращательного движения производящей инструментальной поверхности, многопроходных реверсивных продольных перемещений точки касания обрабатываемой поверхности с производящей инструментальной поверхностью по расчетной траектории производящей инструментальной поверхности и осуществляемых в момент реверса врезных подач по нормали к плоскости формообразования до получения готового изделия с заданными размерами и заданной высотой микронеровностей (Rz) на обработанной поверхности готового изделия.

Устройство для осуществления указанного способа содержит станок, упругая обрабатывающая система которого содержит закрепленное на станке приспособление для крепления режущего инструмента, имеющего производящую инструментальную поверхность со связанными режущими зернами. Под этим приспособлением размещен суппорт, на котором установлен стол с приспособлением для крепления обрабатываемого изделия. При этом устройство имеет привод продольного перемещения стола в плоскости формообразования по координатной оси X станка, привод продольного перемещения суппорта со столом в плоскости формообразования по координатной оси Y станка, привод перемещения суппорта со столом по координатной оси Z станка, а также привод вращения приспособления для крепления режущего инструмента. Кроме того устройство содержит средство числового программного управления, управляющие выходы которого электрически связаны с соответствующими приводами вращения приспособления для крепления режущего инструмента и перемещения стола и приспособления для крепления обрабатываемого изделия по координатным осям X, Y, Z станка.

При использовании указанного устройства и осуществлении указанного способа параметры интенсивности съема припуска рассчитывают по литературным источникам с учетом среднестатистических характеристик физических свойств материала обрабатываемого изделия и материала производящей инструментальной поверхности, а также с учетом среднестатистических паспортных данных статических и динамических характеристик шлифовального станка из условия снятия пластически деформированных стружек одним режущим зерном производящей инструментальной поверхности за один оборот шлифовального круга, предполагая, что все режущие зерна на протяжении всего периода стойкости шлифовального круга будут неизменно осуществлять резание аналогичным образом без нарушения упругих свойств обрабатывающей системы. Однако в указанном устройстве отсутствуют средства технологической диагностики процесса микрошлифования. Это исключает возможность получать оперативную, достоверную и достаточную для последующего целенаправленного использования информацию о состоянии всех составляющих упругой обрабатывающей системы в любой текущий момент времени обработки. Поэтому при реальном использовании указанного устройства осуществление указанного способа характеризуется нестабильным состоянием упругой обрабатывающей системы. При этом становится вероятным потеря упругих свойств в обрабатывающей системе и, как следствие, на обрабатываемой поверхности возможно появление рисок, трещин и сколов и тому подобных местных дефектов, снижающих качество обрабатываемого изделия и требующих дополнительных ручных операций по доводке, а это, в свою очередь, приводит к нарушению геометрической формы обрабатываемого изделия и невозможности получения заданных выходных параметров (размеров) готового изделия.

Это связано с существенным несоответствием в каждой точке касания производящей инструментальной поверхности с обрабатываемой поверхностью фактических физических параметров процесса резания и связанных с ними температурных, силовых, деформационных и других параметров упругой обрабатывающей системы априорно заданным значениям этих параметров, которые жестко закладывались в программу управления режимами интенсивности съема припуска на предварительной стадии перед началом обработки. Например, в реальных условиях шлифования режущие зерна производящей инструментальной поверхности имеют различную высоту выступающей из связки части, а следовательно, каждое режущее зерно будет осуществлять резание в различных условиях, при этом рассчитанные и заданные обрабатывающей системе шлифовального станка параметры интенсивности съема припуска не могут учесть этого фактора в реальных условиях обработки. В результате этого в процессе шлифования будет иметь место случайный характер образования единичных стружек, а именно какое-то зерно будет образовывать пластически деформированные единичные стружки, а какое-то зерно будет хрупко разрушать обрабатываемую поверхность. Кроме того, использование указанного устройства при осуществлении указанного способа не дает возможности определить соответствуют ли фактические параметры интенсивности съема припуска их расчетным параметрам, в результате чего после окончания процесса шлифования получается изделие, геометрические размеры которого не соответствуют заданным. При этом имеется возможность обрабатывать только плоские поверхности изделий.

В настоящем изобретении поставлена задача создать такие способ и устройство для шлифования изделий, преимущественно из сверхтвердых и хрупких материалов, которые позволили бы обрабатывать высокоточные изделия сложной формы в режиме пластического микрошлифования без хрупкого разрушения обрабатываемой поверхности с обеспечением высокого качества поверхностей готового изделия, по существу соответствующего ручной обработке, и его гарантированными размерами.

Поставленная задача решена созданием способа размерного микрошлифования изделий, преимущественно, из сверхтвердых и хрупких материалов посредством упругой обрабатывающей системы шлифовального станка с программным управлением, имеющего производящую инструментальную поверхность со связанными режущими зернами, включающий введение в программу упругой обрабатывающей системы станка предела упругости системы на сжатие, заданных размеров готового изделия, заданной высоты микронеровностей на обработанной поверхности готового изделия, расчетных параметров интенсивности съема припуска с обрабатываемой поверхности заготовки изделия, осуществление шлифования обрабатываемой поверхности заготовки изделия путем сложного движения, являющегося результатом вращательного движения производящей инструментальной поверхности, многопроходных реверсивных продольных перемещений точек касания обрабатываемой поверхности с производящей инструментальной поверхностью по расчетной траектории производящей инструментальной поверхности и осуществляемых в момент каждого реверса врезных подач по нормали к плоскости формообразования до получения готового изделия, в котором, согласно изобретению, перед шлифованием на производящей инструментальной поверхности формируют режущие зерна, вершины которых выступают из связки на одинаковую высоту, а в процессе шлифования многопроходные реверсивные продольные перемещения в плоскости формообразования в каждом проходе осуществляют дискретно с шагом, по существу равным заданной высоте микронеровностей на обработанной поверхности готового изделия, при этом в каждом проходе в каждой указанной точке касания обрабатываемой поверхности с указанной вершиной каждого режущего зерна производящей инструментальной поверхности непрерывно измеряют величину статической и величину динамической составляющих силы резания и по результатам измерений в каждой указанной точке непрерывно определяют величину статической составляющей упругой деформации обрабатывающей системы и величину ее динамической составляющей, при этом в процессе указанных измерений определяют момент появления периодически равномерной величины динамической составляющей силы резания, соответствующий моменту выхода обрабатывающей системы станка на управляемый режим шлифования, при котором непрерывно осуществляют корректировку по меньшей мере одного из параметров интенсивности съема припуска так, чтобы в каждой указанной точке касания величина динамической составляющей упругой деформации обрабатывающей системы не превышала заданную высоту микронеровностей на обработанной поверхности готового изделия, а сумма величин статической составляющей и динамической составляющей упругой деформации обрабатывающей системы станка не превышала заданного предела упругости на сжатие этой системы.

Предлагаемый способ реализует принципиально новую модель физической мезомеханики дискретного и пластичного периодического образования множества единичных пластически деформированных стружек, с линейными размерами каждой из них мезомасштабного уровня только в результате накопленной усталости от возвратно-поворотных мод деформации при внешнем упорядоченном динамическом воздействии на обрабатываемую поверхность только импульсных микроконцентраторов касательных напряжений.

При этом предлагаемый способ позволяет осуществить модель физической мезомеханики пластического

деформирования

твердоструктурных

и

хрупких материалов и

минералов (например, алмазов) в процессе размерно-регулируемого бездефектного микрорезания в упругой технологической системе, составные

звенья которой

включают в себя:

- упорядоченное и в

пространстве системы координат станка и во времени динамическое нагружение упругой обрабатывающей системы определенной

последовательностью импульсных

воздействий на

обрабатываемую

поверхность

заготовки изделия микроконцентраторов касательных напряжений в точках одноразового контакта с соответствующей

последовательностью вершин режущих зерен на

вращающейся

производящей

инструментальной

поверхности для обеспечения локальной потери сдвиговой устойчивости только в кристаллической решетке и

соответствующего самоорганизующегося формирования по

схеме

"сдвиг плюс поворот"

унитарного

ячеистого поля на обрабатываемой поверхности в виде множества единичных мезообъемов на площади

макромасштабного уровня от каждого единичного внешнего

импульсного

воздействия

микроконцентратора

касательного напряжения;

- периодический съем припуска с обрабатываемой поверхности

заготовки изделия в виде одновременного удаления множества

единичных

пластически

деформированных стружек с

мезомасштабным уровнем каждой такой единичной стружки как результат синхронного окончания

процесса накопления усталости от возвратно-поворотных мод

деформации

на границах

каждого отдельного и всего

множества указанных единичных мезообъемов в унитарном ячеистом поле;

- идентификацию соответствия фактической физической модели

микрорезания с

заданной моделью по

наличию в установившемся

режиме съема припуска автоколебательного характера динамической составляющей

упругих деформаций в технологической системе с равными

амплитудами

колебаний, соответствующими

линейным размерам указанной

пластически деформированной единичной стружки, и частотой, соответствующей

времени "жизни" каждого указанного возвратно-поворотно

движущегося единичного мезообъема в

указанном унитарном ячеистом поле;

- определение времени задержки - интервала времени переходных

процессов резания в упругой обрабатывающей системе, а

также определение статической

составляющей упругой деформации этой

системы;

- уточнение размерной настройки упругой обрабатывающей

системы с учетом статической составляющей ее упругой

деформации;

- непрерывную

корректировку режимов интенсивности

съема припуска для стабилизации в упругой обрабатывающей системе заданных

выходных параметров обработки.

Таким образом, осуществление предлагаемого способа позволяет реализовать обобщенную концепцию технологической диагностики, формализующей физические процессы и условия бездефектного микрорезания с получением оперативной, достоверной и достаточной для последующего целенаправленного использования информации о состоянии всех составляющих звеньев упругой обрабатывающей системы в любой текущий момент времени размерно-регулируемого микрошлифования твердоструктурных и хрупких материалов и минералов (например, алмазов) и на основе информации о динамических и статических составляющих упругих деформаций в обрабатывающей системе обеспечить устойчивое получение заданных выходных параметров обработки за счет самонастраивающегося компьютерного управления режимами интенсивности съема припуска в каждой точке касания каждой вершины режущего зерна производящей инструментальной поверхности с обрабатываемой поверхностью.

Осуществление предлагаемого способа позволяет находить такие области режимов интенсивности съема припуска, определять и реализовывать в этих областях такой порядок дозированного динамического воздействия каждого режущего зерна производящей инструментальной поверхности на обрабатываемую поверхность, которые обеспечивают устойчивую периодичность процесса самоорганизующегося образования, развития и удаления пластически деформированных слоев ячеистой структуры мезомасштабного уровня в каждом таком слое путем постепенного в течение времени каждого такого периода накопления усталости только от возвратно-поворотных мод пластической деформации на границах каждой единичной ячейки в каждом указанном слое с ячеистой структурой и окончанием каждого указанного периода соответствующим мгновенным (импульсным) удалением с обрабатываемой поверхности каждого указанного пластически деформированного слоя площадью макромасштабного уровня в виде множества единичных пластически деформированных стружек.

В результате этого при осуществлении предлагаемого способа исключается хрупкое разрушение обрабатываемой поверхности и возникновение на ней рисок, трещин, сколов и тому подобных дефектов, что позволяет получать высокое качество поверхностей обрабатываемого изделия без дополнительных ручных операций.

Кроме того, дифференциальный учет динамической составляющей упругой деформации обрабатывающей системы позволяет обеспечить заданную высоту микронеровностей (Rz) на обработанной поверхности готового изделия, а учет статической составляющей упругой деформации позволяет обрабатывать высокоточные изделия и детали сложной формы в режиме пластического микрошлифования с высокой точностью получения заданных размеров. При этом появляется возможность отследить динамику поведения упругой обрабатывающей системы для обеспечения стабильного образования пластически деформированной единичной стружки с учетом фактического состояния режущей способности вершин режущих зерен производящей инструментальной поверхности, что исключает возможность образования вышеуказанных дефектов на обрабатываемой поверхности в виде хрупкого разрушения вследствие какого-либо случайного локального превышения предела упругости и соответствующего нарушения упругих свойств обрабатывающей системы.

Для ускорения процесса предварительного нагружения обрабатывающей системы потенциальной энергией ее упругого статического сжатия в направлении по нормали к плоскости формообразования режимами интенсивности съема предварительной части припуска до уровня, идентифицируемого появлением равномерной и амплитуды и частоты колебаний динамической оставляющей силы резания, а также с целью идентификации в реальном масштабе времени микрорезания с точностью микромасштабного уровня параметров интенсивности съема основной части припуска для установившегося размерно-управляемого и бездефектного микрошлифования с учетом фактических характеристик конкретной упругой обрабатывающей системы, в том числе и с учетом физических анизотропных характеристик конкретно обрабатываемого материала и фактического состояния режущей способности вершин режущих зерен на производящей инструментальной поверхности, целесообразно врезную подачу в момент каждого реверса осуществлять дискретно с шагом, по существу равным расстоянию между атомами кристаллической решетки материала обрабатываемого изделия, при этом глубину врезных подач от прохода к проходу уменьшать по закону убывающей геометрической прогрессии.

Для улучшения управляемости динамическим воздействием на упругую обрабатывающую систему при многопроходном микрошлифовании целесообразно режущие зерна, вершины которых выступают из связки на одинаковую высоту, формировать на производящей инструментальной поверхности путем выполнения на этой поверхности радиально расположенных выступов, вершины которых лежат в одной плоскости, совпадающей с плоскостью формообразования.

При однопроходном микрошлифовании для удаления максимально возможного припуска желательно производящей инструментальной поверхности придавать форму усеченного конуса, меньшее основание которого обращено в сторону обрабатываемой поверхности заготовки изделия, при этом режущие зерна, вершины которых выступают из связки на одинаковую высоту, формировать на производящей инструментальной поверхности путем выполнения на этой поверхности радиально расположенных выступов, вершины которых лежат на образующих указанного конуса.

Для

обеспечения заданной высоты микронеровностей (Rz) на окончательно обработанной

поверхности благоприятно

продольное

перемещение каждой точки

касания обрабатываемой поверхности с

производящей инструментальной поверхностью по расчетной траектории производящей инструментальной

поверхности осуществлять со

скоростью,

которую определяют из

соотношения:

V = Rz

·f,

где V - скорость продольного перемещения каждой указанной точки касания,

мкм/сек;

Rz

- заданная

высота

микронеровностей на обработанной поверхности готового

изделия, мкм;

f - количество указанных точек касания обрабатываемой поверхности с

производящей инструментальной

поверхностью в

одну

секунду.

Целесообразно величину

статической составляющей упругой деформации обрабатывающей системы определять путем непрерывной

фиксации в каждом проходе в каждой

указанной

точке

касания обрабатываемой поверхности с вершиной

каждого режущего зерна производящей инструментальной поверхности статической составляющей силы резания

в направлении нормали к плоскости

формообразования, непрерывного определения закона изменения

суммы указанных составляющих от прохода к проходу, непрерывного сравнения этого закона с заданным законом

изменения от прохода к проходу

глубины врезных подач и непрерывного нахождения интервала

времени до начала соответствия этих законов, при этом указанный интервал времени пропорционален величине

статической составляющей упругой

деформации обрабатывающей системы станка по соотношению:

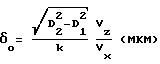

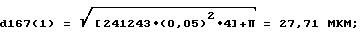

где Δ - величина статической составляющей упругой деформации, мкм;

δ - глубина врезной подачи в момент выхода обрабатывающей системы станка на управляемый режим шлифования, мкм;

V - заданная скорость продольного перемещения указанных точек касания, мкм/сек;

T - найденный интервал времени, сек;

L - заданная длина расчетной траектории одного прохода, мкм.

Желательно

величину динамической составляющей упругой деформации

определять из соотношения:

где λ - величина динамической составляющей упругой деформации, мкм;

Pд - величина динамической составляющей силы резания, кгс;

Pс - величина статической составляющей силы резания;

Δ - величина статической составляющей упругой деформации, мкм.

С целью устойчивого управления

съемом основной

части припуска в

стабильном режиме

бездефектного микрошлифования твердоструктурных

материалов и минералов с изотропными характеристиками в каждой локальной точке одноразовой встречи

обрабатываемой

поверхности с

каждой соответствующей

вершиной режущего зерна на расчетной траектории

производящей инструментальной поверхности благоприятно в процессе продольного перемещения указанных

точек

касания

обрабатываемой поверхности с

производящей инструментальной поверхностью по расчетной

траектории производящей инструментальной поверхности в каждом проходе от реверса до реверса

осуществлять

дополнительные дискретные врезные

подачи по нормали к плоскости формообразования с частотой,

равной частоте воздействия указанных режущих зерен на обрабатываемую поверхность, и с

шагом,

определяемым из соотношения:

где S - шаг дополнительной дискретной врезной подачи, мкм;

Δ - величина статической составляющей упругой деформации, мкм;

T - найденный интервал времени, сек;

f - количество указанных точек касания обрабатываемой поверхности с производящей инструментальной поверхностью в одну секунду.

Для обеспечения поддержания режущей способности производящей инструментальной поверхности на уровне, обеспечивающем создание заданной величины статической составляющей упругой деформации обрабатывающей системы, желательно в качестве параметра интенсивности съема припуска при выходе обрабатывающей системы станка на управляемый режим шлифования корректировать скорость вращения производящей инструментальной поверхности путем увеличения этой скорости.

В том случае когда в процессе обработки изделия возникает неблагоприятное влияние температурных деформаций, целесообразно в качестве параметров интенсивности съема припуска при выходе обрабатывающей системы станка на управляемый режим шлифования одновременно корректировать три параметра интенсивности путем увеличения скорости вращения производящей инструментальной поверхности и скорости продольного перемещения указанных точек касания и уменьшения глубины врезных подач в моменты реверса.

Возможно, в качестве параметра интенсивности съема припуска при выходе обрабатывающей системы станка на управляемый режим шлифования корректируют скорость продольного перемещения каждой точки касания обрабатываемой поверхности с производящей инструментальной поверхностью путем увеличения этой скорости по мере увеличения радиуса расположения каждой точки касания относительно оси вращения производящей инструментальной поверхности. Это позволяет стабилизировать интенсивность съема припуска и обеспечить постоянство величины статической составляющей упругой деформации в процессе продольного перемещения.

Для исключения образования дефектов в приповерхностном слое при обработке изделий, выполненных из анизотропных материалов, например, алмазных подложек, благоприятно в качестве параметра интенсивности съема припуска при выходе обрабатывающей системы станка на управляемый режим шлифования корректируют траекторию перемещения каждой точки касания обрабатываемой поверхности с производящей инструментальной поверхности по производящей инструментальной поверхности.

При обработке изделий сложной формы из анизотропного материала возможно в процессе шлифования дополнительно осуществлять согласованные в координатных осях обрабатывающей системы станка перемещения каждой точки касания обрабатываемой поверхности с производящей инструментальной поверхностью по образующим и направляющим линиям формы обрабатываемого изделия.

Используя предлагаемый способ возможно осуществлять все вышеописанные приемы применительно не только к обработке одного изделия, но и одновременно осуществлять шлифование обрабатываемой поверхности группы заготовок изделий, содержащей по меньшей мере две заготовки, при этом перед шлифованием в программу упругой обрабатывающей системы станка вводят пределы упругости системы, соответствующие каждой заготовке изделия. Таким образом, предлагаемый способ позволяет многократно повысить производительность за счет групповой обработки множества изделий независимо от сложности их формы и с учетом индивидуальных свойств материала каждого изделия с минимизацией их весовых потерь.

Желательно в процессе шлифования использовать по меньшей мере одну дополнительную производящую инструментальную поверхность, которую выполняют аналогично первой производящей инструментальной поверхности, при этом шлифование осуществляют последовательно каждой производящей инструментальной поверхностью. Это позволяет с высокой точностью при отсутствии дефектов в приповерхностном слое осуществлять групповую обработку сложнопрофильных изделий типа "ювелирная вставка" и других, например медицинских, изделий из анизотропных твердоструктурных и хрупких материалов и минералов (алмазов) в условиях совмещения операций предварительной и окончательной огранки со стабильным эстетическим качеством каждого отдельного изделия.

Таким образом, предлагаемый способ стабильно обеспечивает сверхточную и сверхвысококачественную обработку сложнопрофильных наукоемких изделий из наиболее труднообрабатываемых материалов и минералов (алмазов), и, тем самым, позволяет решить основную задачу создания соответствующего устройства для микрошлифования таких изделий, которое позволит обрабатывать высокоточные изделия и детали сложной формы в режиме размерно-регулируемого пластичного микрошлифования без хрупкого разрушения и других дефектов на окончательно обработанной поверхности с получением высокого качества и оптических характеристик поверхностей изделий с гарантированной суперпрецизионной точностью размеров заданной формы.

При этом

достигается:

- полное устранение микротрещин и других

дефектов с

получением оптических классов чистоты

обработанных поверхностей;

- высокое качество и размерная стабильность

обработки оптических

поверхностей на изделиях сложной формы с

минимизацией весовых

потерь независимо от уровня

квалификации оператора;

- снижение доли поверхностей, подвергшихся хрупкому

разрушению при

микрошлифовании до 3%;

- повышение

интенсивности обработки по

сравнению с полированием

и притиркой.

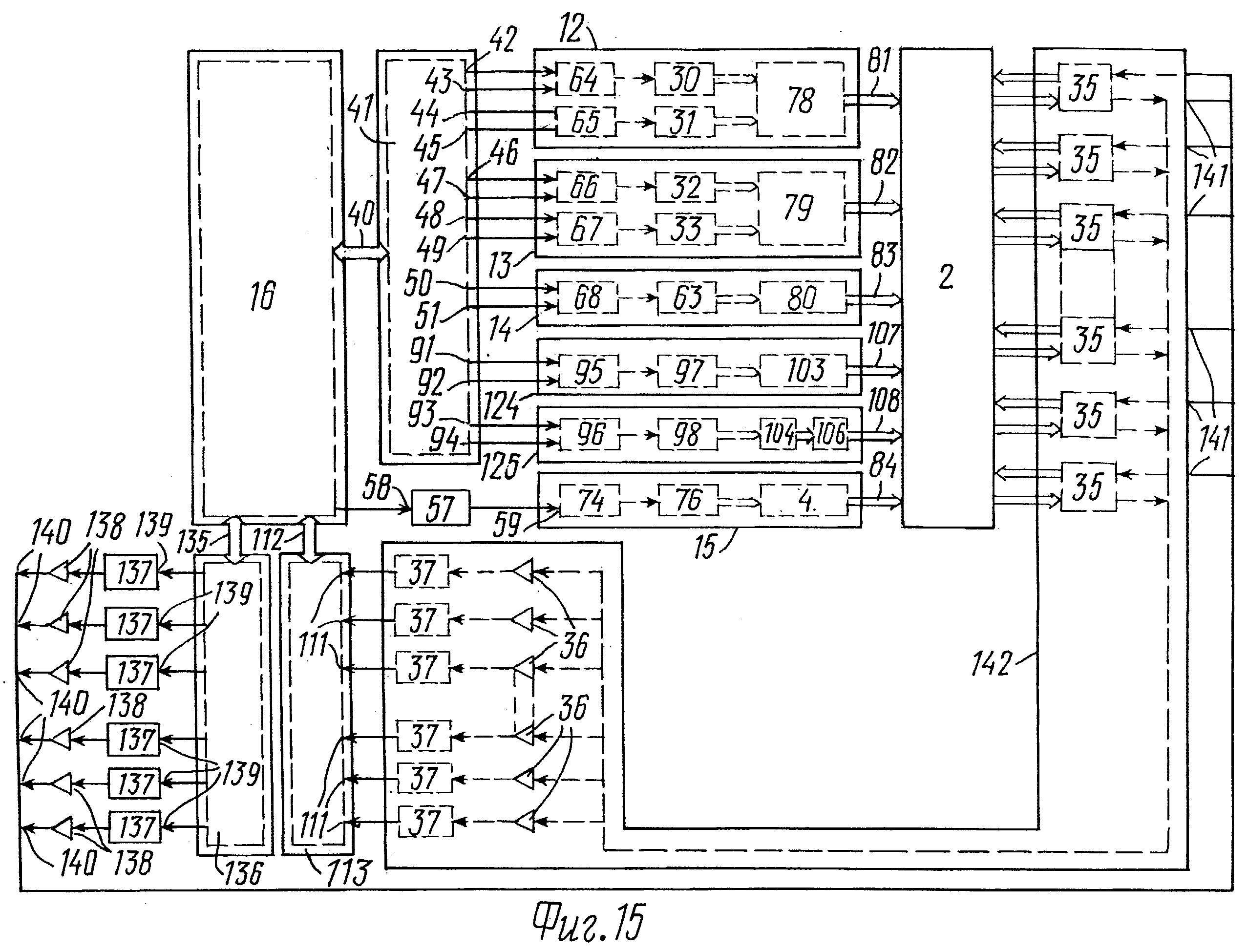

Поставленная задача решена также созданием устройства для микрошлифования изделий преимущественно из сверхтвердых и хрупких материалов, содержащего шлифовальный станок, упругая обрабатывающая система которого включает в себя закрепленное на станине приспособление для крепления режущего инструмента, имеющего производящую инструментальную поверхность со связанными режущими зернами, и размещенный под этим приспособлением суппорт, на котором установлен стол с приспособлением для крепления обрабатываемых изделий, при этом устройство имеет привод продольного перемещения стола в плоскости формообразования по координатной оси X станка, привод продольного перемещения суппорта со столом в плоскости формообразования по координатной оси Y станка, привод перемещения суппорта со столом по координатной оси Z станка по нормали к плоскости формообразования, привод вращения приспособления для крепления режущего инструмента и средство числового программного управления, управляющие выходы которого электрически связаны с соответствующими упомянутыми приводами вращения приспособления для крепления режущего инструмента и перемещения стола с приспособлением для крепления обрабатываемых изделий по координатным осям X, Y и Z станка, при этом согласно изобретению производящая инструментальная поверхность режущего инструмента имеет режущие зерна, вершины которых выступают из связки на одинаковую высоту, а каждый из приводов продольного перемещения стола с приспособлением для крепления обрабатываемых изделий в плоскости формообразования по координатным осям X и Y станка представляет собой привод суммарного механизма, содержащего планетарно-цевочный редуктор циклоидального зацепления с двумя входными звеньями, соединенными соответственно с двумя приводными двигателями, при этом устройство дополнительно снабжено системой оперативного контроля, имеющей электрическую цепь, содержащую последовательно подключенные пьезоэлектрический датчик силы, размещенный под обрабатываемым изделием в приспособлении для его крепления и преобразующий составляющую силы резания в каждой точке касания обрабатываемой поверхности с каждым режущим зерном производящей инструментальной поверхности в напряжение электрического тока, нормирующий усилитель напряжения и аналого-цифровой преобразователь, выход которого подсоединен к соответствующему входу средства числового программного управления, которое выполнено на базе компьютера и подключенного к нему через интерфейс связи многоканального линейного микроинтерполятора с буферной памятью, выходы которого подсоединены к соответствующим управляющим входам указанных приводов перемещения стола с приспособлением для крепления обрабатываемых изделий по координатным осям X, Y и Z станка, кроме того, указанная система содержит формирователь импульсов, несущих информацию о периодическом изменении величин статической и динамической составляющих силы резания, вход которого подсоединен к выходу нормирующего усилителя, и измеритель частоты динамической составляющей силы резания, вход которого подключен к выходу формирователя импульсов, а его выход подсоединен к соответствующему входу компьютера, при этом устройство снабжено цифроаналоговым преобразователем, вход которого подсоединен к соответствующему управляющему выходу компьютера, а выход преобразователя подсоединен к управляющему входу привода вращения приспособления для крепления режущего инструмента.

Такое конструктивное выполнение позволяет непрерывно контролировать процесс обработки в реальном масштабе времени и воздействовать на этот процесс путем изменения режимов интенсивности съема припуска для того, чтобы процесс всегда проходил в режиме размерно-регулируемого пластичного микрошлифования, в основе которого лежит принцип неразрывности периодического изменения потенциальной энергии сжатия в упругой обрабатывающей системе как следствие периодического дискретными порциями послойного съема припуска в виде множества единичных пластически деформированных стружек. При этом целенаправленным изменением интенсивности съема припуска достигается устойчивое регулирование как размерной настройкой обрабатывающей системы станка в каждый момент времени обработки путем изменения статической составляющей упругой деформации в обрабатывающей системе (определяющей размер формы поверхности обрабатываемого изделия), так и регулирование периодически изменяющейся динамической составляющей ее упругой деформации (определяющей высоту микронеровностей на обработанной поверхности) в условиях протекания процесса в области пластичного микрорезания.

Кроме того, предлагаемое устройство позволяет непрерывно в реальном масштабе времени обработки идентифицировать область бездефектного съема припуска в каждой точке касания путем непрерывного определения вычислительными операциями физического параметра процесса микрошлифования в виде величины интервала времени переходных процессов в упругой обрабатывающей системе станка, интегрально отображающего состояние ее упругих характеристик. Непрерывное существование указанного интервала времени, характеризующего динамику изменения потенциальной энергии сжатия упругой обрабатывающей системы в виде произведения времени каждого одного периода динамической составляющей на отношение между статической и динамической составляющими амплитуды ее упругих деформаций, объективно идентифицирует наличие бездефектного размерно-регулируемого процесса микрошлифования. А это, в свою очередь, позволяет непрерывно технологически диагностировать и активно управлять этим процессом путем изменения режимов интенсивности съема с тем, чтобы суммарная величина упругой деформации не превышала предела ее упругости, а величина динамической ее составляющей соответствовала заданным выходным параметрам высоты микронеровностей Rz на поверхности готового изделия. При этом выполнение исполнительных приводов линейного и вращательного перемещений с порогом разрешения (дискретностью) сравнимым с заданной высотой микронеровностей Rz окончательно (в размер) обработанной поверхности, в сочетании с выполнением на производящей инструментальной поверхности заданного количества режущих зерен, вершины которых лежат на одном уровне, позволяют исключить случайность (хаотичность) в управлении динамикой нагружения упругой обрабатывающей системы потому, что каждое режущее зерно будет осуществлять микровоздействие на обрабатываемую поверхность в заданных условиях. В связи с этим рассчитанные и заданные обрабатывающей системе шлифовального станка параметры интенсивности съема припуска будут соответствовать друг другу в реальных условиях обработки. Это позволяет стабилизировать процесс съема припуска с периодическим точно дозированным [послойным] удалением множества единичных пластически деформированных стружек и обеспечить с суперпрецизионной точностью заданную геометрическую форму обрабатываемого изделия с заданными размерами и высоким с оптическими характеристиками качеством поверхности, на которой будут исключены привнесенные технологическим процессом микрошлифования риски, трещины, сколы и тому подобные дефекты, а это исключит необходимость в дополнительных доводочных (ручных) операциях.

Желательно, чтобы устройство имело по меньшей мере один дополнительный режущий инструмент, производящая инструментальная поверхность которого выполнена аналогично производящей инструментальной поверхности упомянутого первого режущего инструмента, при этом режущие инструменты установлены в приспособлении для их крепления с возможностью поворота относительно оси C, параллельной оси Z станка.

Целесообразно, чтобы вершины режущих зерен каждой производящей инструментальной поверхности, выступающие из связки на одинаковую высоту, представляли собой отдельные точки, размещенные вдоль радиально расположенных на производящей инструментальной поверхности режущего инструмента линий, являющихся вершинами радиальных выступов, выполненных на производящей инструментальной поверхности режущего инструмента, при этом вершины выступов лежат в одной плоскости, совпадающей с плоскостью формообразования. Такое конструктивное решение позволяет создать заданный микрорельеф производящей инструментальной поверхности и создать полости между режущими зернами, в которых может разместиться удаленная стружка, не ухудшая при этом качество обработанной поверхности.

Благоприятно, чтобы производящая инструментальная поверхность каждого режущего инструмента имела форму усеченного конуса, обращенного своим меньшим основанием в сторону обрабатываемого изделия, а вершины режущих зерен, выступающие из связки на одинаковую высоту, представляли собой отдельные точки, размещенные вдоль радиально расположенных на производящей инструментальной поверхности режущего инструмента линий, являющихся вершинами радиальных выступов, выполненных на производящей инструментальной поверхности режущего инструмента, при этом вершины выступов лежат на образующей поверхности указанного усеченного конуса. В этом случае появляется возможность в режиме пластичного микрорезания за один проход снять припуск, соответствующий величине конусности производящей инструментальной поверхности, что значительно ускорит процесс обработки.

Возможно, чтобы приспособление для крепления обрабатываемых изделий имело средство для крепления группы обрабатываемых изделий, содержащей по меньшей мере два изделия, при этом система оперативного контроля имеет по меньшей мере две электрические цепи, каждая из которых содержит последовательно соединенные пьезоэлектрический датчик силы, размещенный под соответствующим обрабатываемым изделием, нормирующий усилитель напряжения и аналого-цифровой преобразователь, выход которого подсоединен к соответствующему входу компьютера.

При одновременном плоском микрошлифовании по меньшей мере двух изделий из анизотропного материала (например, алмаза) целесообразно, чтобы система оперативного контроля была дополнительно снабжена подключенным через интерфейс связи к компьютеру многоканальным цифровым регистратором сигналов, входы которого подсоединены к выходам соответствующих аналого-цифровых преобразователей каждой указанной электрической цепи системы оперативного контроля.

Для управления размерной настройкой упругой обрабатывающей системы при обработке соответственно каждого из одновременно обрабатываемых изделий целесообразно, чтобы многоканальный цифровой регистратор сигналов содержал оперативные запоминающие устройства, количество которых соответствует количеству обрабатываемых изделий и входы которых являются входами многоканального цифрового регистратора, последовательно подсоединенные генератор импульсов и счетчик импульсов, управляющие входы которых подсоединены к блоку управления, при этом выходы блока управления, счетчика импульсов и каждого оперативного запоминающего устройства являются выходами многоканального цифрового регистратора.

При обработке сложнопрофильных изделий объемной формы из анизотропного материала (например, алмаза) желательно, чтобы устройство дополнительно содержало привод поворота приспособления для крепления обрабатываемых изделий вокруг оси A, параллельной координатной оси X станка, и привод вращения этого приспособления вокруг оси B, пересекающей под прямым углом координатную ось A станка, электрические входы которых подсоединены к соответствующим выходам многоканального линейного микроинтерполятора.

Для бездефектного размерно-регулируемого пластичного микрошлифования высокоточных многогранных форм сложнопрофильных изделий из твердоструктурных анизотропных материалов (например, алмазов) желательно устройство дополнить подключенным через интерфейс связи к компьютеру многоканальным цифровым пьезоэлектрическим приводом дискретной врезной подачи обрабатываемых изделий по координатной оси Z станка, количество каналов которого соответствует количеству обрабатываемых изделий, и соответствующими количеству каналов этого привода последовательно подключенными цифроаналоговыми преобразователями и нормирующими усилителями, при этом управляющие выходные каналы этого привода подсоединены к входам соответствующих цифроаналоговых преобразователей, а выходы нормирующих усилителей подсоединены к соответствующим силовым входам соответствующих пьезоэлектрических датчиков каждой упомянутой цепи.

Для обеспечения функционирования упругой обрабатывающей системы при обработке одновременно по меньшей мере двух граней многогранных ювелирных изделий из твердоструктурных анизотропных материалов (например, алмазов) благоприятно, чтобы многоканальный цифровой пьезоэлектрический привод содержал оперативные запоминающие устройства, количество которых соответствует количеству обрабатываемых изделий и входы которых являются входами многоканального цифрового пьезоэлектрического привода, последовательно подсоединенные генератор импульсов и счетчик импульсов, управляющие входы которых подсоединены к блоку управления, при этом выходы блока управления, счетчика импульсов и каждого оперативного запоминающего устройства являются выходами многоканального цифрового пьезоэлектрического привода.

Поставленная задача также решена созданием приспособления для крепления обрабатываемых изделий, содержащего корпус, установленный на столе шлифовального станка с возможностью вращения вокруг оси A, параллельной координатной оси X станка, размещенный в корпусе по меньшей мере один шпиндель для крепления обрабатываемого изделия, имеющий зубчатый венец и привод вращения по меньшей мере одного шпинделя посредством зубчатого венца вокруг оси B, пересекающей под прямым углом координатную ось A станка, при этом, согласно изобретению, привод вращения содержит два полых винта, установленных параллельно и диаметрально противоположно относительно зубчатого венца по меньшей мере одного шпинделя с возможностью их взаимосвязанного вращения, при этом в каждом винте выполнены ослабляющие осевую жесткость поперечные прорези, а каждый конец каждого винта закреплен в радиально-упорном подшипнике качения с упругой деформацией сжатия в осевом направлении одного винта и с упругой деформацией растяжения в осевом направлении другого винта.

Это позволяет повысить точность и стабильность качества бездефектной, в том числе и групповой, обработки сложнопрофильных изделий объемной формы из твердоструктурных с анизотропными механическими характеристиками материалов (например, алмазов).

Возможно, чтобы в каждом винте поперечные прорези были выполнены группами и группы прорезей одного винта расположены в шахматном порядке относительно групп прорезей второго винта.

Для обеспечения высокого качества и точности обработки, в том числе и при групповой обработке, целесообразно устройство для микрошлифования изделий, преимущественно, из сверхтвердых и хрупких материалов снабдить вышеуказанным приспособлением для крепления обрабатываемых изделий.

Для обеспечения стабильной регистрации колебаний динамической составляющей силовых параметров резания в направлении, соосном координатной оси B станка целесообразно, чтобы стол станка имел установленные с возможностью осевого перемещения приспособления для регулировки положения соответствующего пьезоэлектрического датчика, размещенные соосно соответствующему шпинделю приспособления для крепления обрабатываемых изделий, при этом приспособление для регулировки положения соответствующего пьезоэлектрического датчика содержит винт, на торце которого этот датчик зафиксирован гайкой, выполненной в виде колпачка, наружная торцевая поверхность которого контактирует с обращенной к ней торцевой поверхностью соответствующего шпинделя.

Для повышения жесткости упругой обрабатывающей системы вдоль координатной оси B станка в различном угловом относительно координатной оси B положении шпинделя благоприятно, чтобы в корпусе приспособления для крепления обрабатываемых изделий под каждым шпинделем было выполнено углубление и колпачок соответствующего приспособления для регулировки положения соответствующего пьезоэлектрического датчика размещен в этом углублении, при этом торцевая поверхность каждого шпинделя, контактирующая с наружной торцевой поверхностью колпачка, выполнена сферической.

Таким образом, за счет целенаправленного конструктивного исполнения составных звеньев

упругой

обрабатывающей системы, в том числе за счет:

- конструкции станка по типу

"обрабатывающего центра" с повышенной жесткостью несущей механической системы и стабильным положением

каждой из по

меньшей мере двух сменяемых производящих поверхностей

режущих инструментов по

отношению к принятой за начало отсчета в размерной настройке станка горизонтальной плоскости

формообразования,

обеспечивающих возможность наращивания технологических

возможностей дополнительными

функциями и концентрацией операций для исполнения за один постанов полного технологического

маршрута в соответствии

с управляющей программой (измерение и сертификацию

каждой "заготовки",

формообразование "конечного" продукта, измерение и сертификацию каждого готового изделия, устранение

отдельных внутренних

дефектов каждого отдельного изделия) без съема

обрабатываемых изделий со

станка;

- конструкции приспособления типа "револьверная головка" для установки и закрепления по

меньшей мере двух

режущих инструментов, обеспечивающей возможность

относительно плоскости

формообразования создания, а также периодического восстановления заданной регулярной ("волнообразной") формы

режущего

микрорельефа производящей инструментальной поверхности

со связанными режущими

зернами отдельно на каждом инструменте, не снимая их со станка;

- конструкции механизма дискретных

врезных подач

мезомасштабного уровня обрабатываемых изделий на

производящую

инструментальную поверхность по нормали к плоскости формообразования, обеспечивающей порог разрешения на микромасштабном

уровне,

соизмеримом с расстоянием между атомами в

кристаллической решетке

обрабатываемого материала;

- конструкций высокомоментных и высокоточных приводов микромеханики координатных угловых

и

линейных перемещений исполнительных органов

станка в расширенном

диапазоне скоростей подач с порогом разрешения мезомасштабного уровня, соизмеримым с заданной величиной микронеровностей Rz

на окончательно ("в размер") обработанной

поверхности,

обеспечивающих возможность устойчивого контурно- управляемого режима движения в функции прямого счета каждого импульсного воздействия

каждого

заданного режущего зерна вращающейся

производящей

инструментальной поверхности на каждую соответственно заданную продольно перемещаемую точку на обрабатываемой поверхности изделия;

- конструкции съемного многоместного (типа

"кассета")

приспособления для крепления обрабатываемых изделий, обеспечивающей постоянный "запирающий" момент и безлюфтовый привод вращения каждого

отдельно

закрепленного обрабатываемого изделия с

порогом

разрешения мезомасштабного уровня;

- конструкции комбинированной многоканальной пьезоэлектрической системы, обеспечивающей

выполнение функций

многоканальной высокочувствительной

измерительной системы автономных упругих деформаций в обрабатывающей системе каждого отдельного из по меньшей мере одновременно двух

обрабатываемых изделий, а

также

обеспечивающей выполнение

функций быстродействующего многоканального цифрового пьезоэлектрического привода, с нанометрической разрешающей способностью осуществлять

автономные врезные подачи

микромасштабного уровня каждого

отдельного из по меньшей мере одновременно двух обрабатываемых изделий, при использовании одних и тех же пьезоэлектрических элементов в

обоих указанных многоканальных

системах;

- конструктивные особенности предлагаемого устройства обеспечивают реализацию технологии компьютерного управления процессом обработки с

использованием новой модели физической

мезомеханики

дискретного пластичного микрошлифования на основе текущей информации об упругих деформациях в обрабатывающей системе. Это впервые позволяет

осуществить автоматическую машинную групповую

обработку

высокоточных сложнопрофильных изделий из твердоструктурных и анизотропных материалов (например, алмазов) в упругой обрабатывающей системе на

станке с ЧПУ и при этом непрерывно осуществлять

технологическое диагностирование бездефектного размерно-регулируемого микрошлифования с минимизацией весовых потерь автономно в каждом отдельном из

одновременно обрабатываемых нескольких изделий и

получением оптических характеристик чистоты поверхностей на этих изделиях.

Предлагаемый способ осуществляют следующим образом.

Предлагаемый способ размерного микрошлифования изделий, преимущественно, из сверхтвердых и хрупких материалов осуществляют посредством упругой обрабатывающей системы шлифовального станка с программным управлением, имеющего производящую инструментальную поверхность со связанными режущими зернами.

Способ включает введение в программу упругой обрабатывающей системы станка предела упругости системы на сжатие, заданных размеров готового изделия, заданной высоты микронеровностей на обработанной поверхности готового изделия, расчетных параметров интенсивности съема припуска с обрабатываемой поверхности заготовки изделия.

Затем осуществляют шлифование обрабатываемой поверхности заготовки изделия путем сложного движения, являющегося результатом вращательного движения производящей инструментальной поверхности, многопроходных реверсивных продольных перемещений точек касания обрабатываемой поверхности с производящей инструментальной поверхностью по расчетной траектории производящей инструментальной поверхности и осуществляемых в момент каждого реверса врезных подач по нормали к плоскости формообразования до получения готового изделия.

Перед

шлифованием на производящей инструментальной поверхности формируют режущие зерна, вершины которых выступают из связки на одинаковую высоту, а в процессе шлифования

многопроходные реверсивные

продольные перемещения в плоскости формообразования в каждом проходе осуществляют дискретно с шагом, по существу равным заданной высоте микронеровностей на обработанной

поверхности готового

изделия.

При этом в каждом проходе в каждой указанной точке касания обрабатываемой поверхности с указанной вершиной каждого режущего зерна производящей инструментальной

поверхности непрерывно

измеряют

величину

статической и величину динамической составляющих силы резания и по результатам измерений в каждой указанной точке непрерывно определяют величину статической

составляющей упругой

деформации

обрабатывающей системы и величину ее динамической составляющей, при этом в процессе указанных измерений определяют момент появления периодически равномерной величины

динамической

составляющей силы

резания, соответствующий моменту выхода обрабатывающей системы станка на управляемый

режим шлифования, при котором непрерывно осуществляют корректировку по

меньшей мере

одного из параметров

интенсивности съема припуска так, чтобы в каждой указанной точке касания величина динамической составляющей упругой деформации обрабатывающей системы не превышала

заданную

высоту микронеровностей на

обработанной поверхности готового изделия, а сумма величин статической составляющей и динамической составляющей упругой деформации обрабатывающей системы станка

не

превышала заданного предела

упругости на сжатие этой системы.

Перед шлифованием размерно настраивают упругую обрабатывающую систему станка с программным управлением. Для этого устанавливают все его органы базирования как обрабатывающих инструментов, так и обрабатываемых изделий, и настраивают механизмы исполнительных перемещений этих органов друг относительно друга таким образом, чтобы теоретически получить изделие с заданными размерами. Теоретически рассчитывают параметры интенсивности съема припуска с обрабатываемых поверхностей заготовки изделия с учетом природы и внутренней структуры материала обрабатываемого изделия, материала обрабатывающего инструмента и геометрии его режущих зерен, динамической и статической жесткости упругой обрабатывающей системы и разрешающей способности приводов перемещений исполнительных органов станка для осуществления съема припуска с обрабатываемого изделия в размерно-регулируемом режиме пластической деформации.

Вводят в органы управления шлифовального станка предел упругости системы на сжатие, заданные размеры готового изделия, заданную высоту микронеровностей на обработанной поверхности готового изделия, расчетные параметры интенсивности съема припуска с обрабатываемой поверхности заготовки изделия. Указанные параметры интенсивности включают, например, скорость вращения шлифовального круга, скорость продольного перемещения точки касания каждого режущего зерна производящей инструментальной поверхности с обрабатываемой поверхностью по траектории производящей инструментальной поверхности в плоскости формообразования, глубину дискретных врезных подач для съема припуска в каждом проходе, осуществляемых в момент реверса указанных продольных перемещений, количества проходов и расположения траектории этих перемещений и другие параметры, необходимые для осуществления процесса микрошлифования.

Указанные параметры интенсивности рассчитывают по рекомендациям и выводам технологических исследований шлифовального станка, принятого нами за прототип, и которые опубликованы в диссертации Сильченко О.Б. "Разработка метода и требований к оборудованию для бездефектного (пластичного) размерного резания хрупких материалов" (Автореферат диссертации на соискание ученой степени кандидата технических наук, Москва, ЭНИМС, 1995 г.).

Согласно предлагаемому способу микрошлифование может быть осуществлено посредством по меньшей мере одной производящей инструментальной поверхностью режущего инструмента (шлифовального круга). То есть микрошлифование может быть осуществлено последовательно одной, двумя, тремя и так далее производящими инструментальными поверхностями.

Рассмотрим пример, когда микрошлифование осуществляют последовательно двумя шлифовальными кругами.

Перед началом шлифования на каждом из двух шлифовальных кругов создают производящую инструментальную поверхность с заданным количеством режущих зерен, вершины которых выступают из связки на одинаковую высоту, то есть расположены на одном уровне. При этом на том шлифовальном круге, который предназначен для съема получистового и чистового частей припуска, например, с бакелитовой и полиуретановой связками, с графитовым наполнителем и зернистостью соответственно 10 и 25 мкм, заданное количество режущих зерен создают путем формирования на производящей инструментальной поверхности радиально расположенных выступов, вершины которых лежат в одной плоскости, совпадающей с плоскостью формообразования. Для шлифовального круга, который предназначен для съема черновой части припуска, например, с керамической связкой и зернистостью от 5 до 7 мкм, производящей инструментальной поверхности придают форму усеченного конуса, меньшее основание которого обращено в сторону обрабатываемой поверхности, а вершины режущих зерен на ней создают путем формирования радиально расположенных выступов, вершины которых лежат на образующих указанного конуса. Количество таких выступов выбирают одинаковым для всех шлифовальных кругов. Наибольшее число таких выступов (m) выбирают из условия, что количество таких выступов не должно превышать количества единичных режущих зерен с конкретной зернистостью (b), расположенных по периферии производящей инструментальной поверхности, предназначенной для съема чистовой части припуска.

Каждый из двух шлифовальных кругов имеет одинаковые между собой внутренний и наружный диаметры (D1 и D2) производящей инструментальной поверхности. Располагают производящие инструментальные поверхности каждого шлифовального круга на одном уровне относительно плоскости формообразования (совмещают с плоскостью формообразования), совпадающей с началом отсчета (базой отсчета) в размерной настройке упругой обрабатывающей системы шлифовального станка вдоль координатной оси Z станка.

На производящей инструментальной поверхности каждого шлифовального круга задают расчетную линейную траекторию в виде последовательности вершин отдельных режущих зерен, лежащих на пересечении этой линейной траектории с указанными выступами производящей инструментальной поверхности, на которых каждое указанное режущее зерно один раз импульсно встречается с соответствующей локально заданной точкой на обрабатываемой поверхности изделия.

Задают на обрабатываемой поверхности отдельными локальными точками последовательность одноразовых импульсных встреч с соответствующей последовательностью отдельных режущих зерен на указанной расчетной линейной траектории производящей инструментальной поверхности и определяют в трехмерной координатной системе станка расположение пространственной траектории, соответствующей каждому шлифовальному кругу, в виде последовательности отдельных точек.

Задают продольную скорость V последовательных одноразовых импульсных встреч каждой указанной локальной точки из последовательности таких точек на обрабатываемой поверхности с каждой соответствующей вершиной режущего зерна из последовательности таких вершин на указанной расчетной траектории производящей инструментальной поверхности в функциональной зависимости от скорости вращения производящей инструментальной поверхности (n, об/мин).

При осуществлении предлагаемого способа одновременно одним шлифовальным кругом могут обрабатываться как одна заготовка изделия, так и группа заготовок изделий.

Рассмотрим вариант, когда под производящей инструментальной поверхностью каждого шлифовального круга устанавливают для одновременной обработки k изделий. При этом они должны быть установлены таким образом, чтобы при продольном перемещении вдоль координатной оси X станка с шагом Lx,y ни одно из одновременно обрабатываемых изделий не выходило из-под производящей инструментальной поверхности соответствующего шлифовального круга. Длину Li(x,y) каждой указанной пространственной траектории каждого i-того обрабатываемого изделия выбирают из условия, чтобы сумма длины проекций на плоскость формообразования этих траекторий

Осуществляют шлифование обрабатываемой поверхности каждого изделия путем сложного движения, являющегося результатом вращательного движения производящей инструментальной поверхности со скоростью n оборотов в минуту, многократных реверсивных продольных перемещений точки касания обрабатываемой поверхности с производящей инструментальной поверхностью по расчетной траектории производящей инструментальной поверхности и осуществляемых в момент реверса врезных подач по нормали к плоскости формообразования до получения готового изделия с заданными размерами и с заданной высотой микронеровностей Rz на обработанной поверхности готового изделия.

При этом в процессе шлифования многопроходные реверсивные продольные перемещения в плоскости формообразования в каждом проходе осуществляют дискретно с шагом, по существу равным заданной высоте микронеровностей на обработанной поверхности готового изделия, при этом в каждом проходе в каждой указанной точке касания обрабатываемой поверхности с указанной вершиной каждого режущего зерна производящей инструментальной поверхности непрерывно измеряют величину статической и величину динамической составляющих силы резания и по результатам измерений в каждой указанной точке непрерывно определяют величину статической составляющей упругой деформации обрабатывающей системы и величину ее динамической составляющей, при этом в процессе указанных измерений определяют момент появления периодически равномерной величины динамической составляющей силы резания, соответствующий моменту выхода обрабатывающей системы станка на управляемый режим шлифования, при котором непрерывно осуществляют корректировку по меньшей мере одного из параметров интенсивности съема припуска так, чтобы в каждой указанной точке касания величина динамической составляющей упругой деформации обрабатывающей системы не превышала заданную высоту микронеровностей на обработанной поверхности готового изделия, а сумма величин статической составляющей и динамической составляющей упругой деформации обрабатывающей системы станка не превышала заданного предела упругости на сжатие этой системы.

Под пределом упругости на сжатие обрабатывающей системы станка понимают величину локального сверхвозбужденного состояния обрабатываемой поверхности изделия, при которой теряется сдвиговая устойчивость на мезомасштабном уровне его пластической деформации. Предел упругости в обрабатывающей системе на сжатие по существу равен предельному деформирующему напряжению, выше которого находится область предразрушения с локальной потерей сдвиговой устойчивости обрабатываемого кристалла, как целого (см. "Теорию физической мезомеханики материалов". Журнал "Физика", Известия ВУЗов, N 1, 1998, с. 7-34).

Совмещают процесс идентификации параметров фактической модели физической мезомеханики бездефектного (пластичного) размерно-регулируемого микрошлифования с ускоренным процессом предварительного нагружения обрабатывающей системы потенциальной энергией ее упругого статического сжатия. В связи с этим назначают в плоскости формообразования траекторию продольной подачи из условия, что траектория последовательности локальных точек на обрабатываемой поверхности одноразовых встреч с соответствующими режущими зернами на расчетной траектории вращающейся производящей инструментальной поверхности представляет собой параллельную оси X станка прямую линию длиной Lx с расстоянием между отдельными локальными точками на обрабатываемой поверхности, равным заданной величине микронеровностей Rz на окончательно обработанной поверхности.

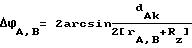

Назначают линейную

скорость

продольной подачи Vx, равной

произведению Rz на частоту f одноразовых встреч локальных

точек обрабатываемой поверхности с соответствующими

режущими зернами на расчетной

траектории производящей инструментальной

поверхности из выражения:

Vx = Rz·

f(мкм в сек), где f = (m·n)/60 (ед. в сек).

Назначают из

литературных источников начальную скорость

врезной подачи Vz (мкм в сек) и пересчитывают ее в начальную величину

дискретной врезной подачи δo (мкм) в

направлении нормали к плоскости

формообразования из выражения:

Назначают суммарную величину Hz (мкм) снимаемого припуска в направлении нормали к плоскости формообразования и назначают знаменатель qo убывающей геометрической прогрессии снижения дискретной врезной макроподачи от одного продольного прохода к другому из выражения:

Осуществляют ускоренное предварительное нагружение упругой обрабатывающей системы изменением по закону убывающей геометрической прогрессии входных параметров интенсивности съема припуска путем соответствующего изменения дискретной врезной подачи [δo·qi-1)] на глубину резания в каждой из конечных точек длины Lx траектории каждого i-го продольного прохода со скоростью Vx в плоскости формообразования. При этом уменьшение по закону убывающей геометрической прогрессии врезных подач от прохода к проходу в момент реверса направления продольного перемещения осуществляют дискретно с шагом, по существу равным расстоянию между атомами кристаллической решетки материала обрабатываемого изделия.

Контролируют в процессе продольного перемещения в каждой j-ой точке касания каждой заданной локальной точки обрабатываемой поверхности с соответствующей вершиной каждого заданного режущего зерна на расчетной траектории вращающейся производящей инструментальной поверхности статические Pсj и динамические Pдj составляющие силы резания в направлении нормали к плоскости формообразования и фиксируют на N-ом продольном вдоль траектории длиной Lx проходе первый факт автоколебаний динамической составляющей силы резания на первом из k одновременно обрабатываемых изделий с частотой fn1, амплитудой колебаний Pд1 при статической составляющей силы резания Pс1.

Этим фактом идентифицируют наличие момента выхода обрабатывающей системы станка на управляемый режим шлифования, то есть установившегося процесса в упругой обрабатывающей системе с равенством между входными и выходными параметрами интенсивности съема припуска. Наличие этого факта свидетельствует, что суммарная величина статической составляющей и динамической составляющей упругих деформаций не превышает предела упругости в обрабатывающей системе. Это обстоятельство подтверждает, что фактические деформирующие напряжения в процессе обработки находятся ниже порогового значения, которое разделяет область предразрушения с локальной потерей сдвиговой устойчивости обрабатываемого кристалла, как целого, от области, в которой реализуется предложенная модель физической мезомеханики пластической деформации твердого тела, и в которой имеет место постепенное синхронное накопление усталости к знакопеременным возвратно-поворотным модам пластической деформации с одновременной потерей сдвиговой устойчивости в момент одновременного удаления каждой отдельной и всего множества единичных пластически деформированных стружек с обрабатываемой поверхности твердого тела под влиянием постепенного упорядоченного динамического воздействия со стороны внешних импульсных микроконцентраторов касательных напряжений, каждое из которых вызывает только локальную потерю сдвиговой устойчивости в кристаллической решетке.

Идентифицируют в реальном масштабе времени обработки компьютерным вычислением фактические параметры статической и динамической составляющих упругой деформации в обрабатывающей системе, соответствующие установившемуся режиму микрошлифования.

Величину статической

составляющей упругой деформации обрабатывающей системы определяют путем

непрерывной фиксации в

каждом проходе в каждой точке касания каждой вершины заданного режущего

зерна производящей

инструментальной поверхности с каждой заданной локальной точкой на обрабатываемой

поверхности величины

статической составляющей силы резания в направлении нормали а плоскости

формообразования,

непрерывного определения закона изменения суммы указанных составляющих от прохода к

проходу, непрерывного

сравнения этого закона с расчетным законом изменения глубины врезных подач

(интенсивности

съема припуска) от прохода к проходу и непрерывного нахождения интервала времени T до

начала соответствия этих

законов (интервала времени переходных процессов резания), который

пропорционален

величине статической составляющей Δn1 упругой деформации обрабатывающей

системы по соотношению:

где Δn1 - величина статической составляющей упругой деформации, мкм;

δn - глубина врезной подачи в момент выхода обрабатывающей системы станка на управляемый режим шлифования, мкм;

Vx - заданная скорость продольного перемещения указанных точек касания, мкм/сек;

T1 - найденный интервал времени, сек;

Lx - заданная длина расчетной траектории одного прохода, мкм.

При этом указанный

интервал времени T1, который характеризует постоянную

времени переходных процессов резания в упругой обрабатывающей системе, определяют компьютерными

вычислениями из

уравнения:

Глубину врезной подачи δn1 в момент соответствия фактического закона изменения съема припуска заданному закону определяют компьютерными вычислениями из уравнения:

δn1= δo q

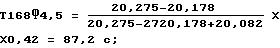

Величину динамической составляющей упругой деформации λn1 в обрабатывающей системе определяют компьютерным вычислением из уравнения:

где λ - величина динамической составляющей упругой деформации, мкм;

Pд - величина динамической составляющей силы резания, кгс;

Pс - величина статической составляющей силы резания, 30 кгс;

Δ - величина статической составляющей упругой деформации, мкм.

Величину снятого припуска Hn1 по нормали к плоскости

формообразования за N-oe количество

продольных проходов определяют компьютерным

вычислением из уравнения:

Количество знакопеременных возвратно-поворотных мод деформаций Wn1 при синхронном образовании каждой отдельной в множестве единичных пластически деформированных стружек с линейными размерами λn каждой из них и при образовании соответствующей диссипативной структуры в приповерхностном слое в результате одновременного удаления всего множества таких стружек с обрабатываемой поверхности определяют компьютерным вычислением из уравнения:

Часть длины Lx линейной траектории на участке соответствия фактического закона изменения интенсивности съема припуска расчетному закону устанавливают в виде суммы целого числа дискретных минимальных шагов L'x1, на каждом из которых упругая деформация в обрабатывающей системе изменяется в виде единичного импульса с амплитудой автоколебаний с частотой ЯN1, равной амплитуде динамической составляющей. При этом величину дискретного минимального шага L'x определяют компьютерным вычислением из уравнения:

Величину шага Si дополнительной дискретной врезной подачи по нормали к плоскости формообразования с частотой, равной частоте воздействия заданных вершин режущих зерен на заданные локальные точки обрабатываемой поверхности, определяют компьютерным вычислением из уравнения:

С учетом вычисленных значений корректируют параметры продолжения съема припуска со всех, включая первое (наиболее "мягкое"), из одновременно обрабатываемых изделий со снижением в моменты реверса величин дискретных врезных подач по тому же закону убывающей геометрической прогрессии и фиксируют второй факт автоколебаний динамической составляющей силы резания на втором (несколько более твердом, чем в первом из k одновременно обрабатываемых изделий) на M-ом продольном проходе длиной Lx2, с частотой fn2, амплитудой автоколебаний Pд2, при величине статической составляющей силы резания Pс2. Затем осуществляют определение (идентификацию) аналогичных параметров съема припуска компьютерными вычислениями из соответствующих вышеуказанных уравнений для второго из k одновременно обрабатываемых изделий.

И так далее повторяют указанные действия для всех остальных из k одновременно обрабатываемых изделий и заканчивают идентификацию этих параметров при обработке конечного k-ого, то есть самого твердого из k одновременно обрабатываемых изделий.

Измеряют известными универсальными средствами фактическую высоту микронеровностей Rz на поверхностях каждого отдельного из k одновременно обработанных изделий по окончании стадии предварительного ускоренного нагружения упругой обрабатывающей системы, не снимая при этом обрабатываемые изделия с шлифовального станка.

По результатам сравнения при отклонении фактических выходных качественных показателей обработки от заданных требований (по высоте микронеровностей Rz и по размерной точности) компьютерными вычислениями определяют скорректированные величины как параметров, характеризующих состояние упругости обрабатывающей системы, соответствующее каждой отдельной j-ой из k одновременно обрабатываемых изделий в виде постоянных времени Tj переходных процессов резания, так и соответствующие им величины параметров динамического нагружения и размерную настройку обрабатывающей системы для каждого обрабатываемого изделия. Указанные параметры используют в процессе съема основной части припуска с каждого отдельного из k одновременно обрабатываемых изделий в установившихся размерно управляемых условиях микрошлифования.

Для каждого j-го из k одновременно

обрабатываемых изделий компьютерными

вычислениями определяют

размеры площади Aj синхронного развития

пластической

деформации на обрабатываемой поверхности в виде постепенного

самоорганизующегося формирования унитарной

ячеистой структуры (с линейными

размерами мезомасштабного уровня каждой ячейки в

пределах

заданной высоты микронеровностей Rz) только

вследствие накопления усталости к

возвратно-поворотным модам деформаций этих ячеек друг

относительно друга с одновременной потерей

сдвиговой

устойчивости в кристаллической решетке на границах

между множеством таких ячеек на

указанной площади Aj макромасштабного уровня, как

результат упорядоченного во времени и

пространстве

каждого внешнего импульсного воздействия на

микромасштабном уровне каждого заданного

режущего зерна расчетной траектории вращающейся производящей

инструментальной поверхности на каждую

заданную

локальную точку обрабатываемой поверхности из

соответствующего уравнения:

Aj = Wj·Rz2

Задают конфигурацию границы

указанной площади

Aj с конкретными размерами

(например, в виде окружности), и компьютерными

вычислениями определяют диаметр dAj для каждого j-го

из k одновременно

обрабатываемых изделий из

соответствующего уравнения:

где Rzj - откорректированная величина шага (дискреты) линейного перемещения в плоскости формообразования со скоростью продольной подачи, мкм.

Задают в плоскости формообразования координаты

последовательности локальных точек, покрывающих

всю указанную площадь Aj обрабатываемой поверхности указанными

ячейками с размерами R'z каждого j-го из k одновременно

обрабатываемых изделий, например, по правилу "хода

шахматного коня" с длиной

каждого такого единичного i-го хода и числом таких единичных ходов, равным суммарному количеству возвратно-поворотных мод деформации Wj за все время "жизни" ячеек в соответствующем унитарном ячеистом поле.

Для каждого j-го из k одновременно обрабатываемых изделий задают расчетную траекторию отдельными вершинами режущих зерен на производящей инструментальной поверхности, например, в виде соответствующей j-ой спирали Архимеда таким образом, чтобы число точек пересечения каждой такой спирали с радиальными выступами производящей инструментальной поверхности численно было равно количеству возвратно-поворотных мод деформации Wj за все время "жизни" ячеек в указанном ячеистом поле обрабатываемой поверхности соответственно j-го обрабатываемого изделия с радиальным смещением ej между первой и конечными указанными точками пересечения каждой j-ой такой спирали численно равной dAj, то есть ej = dAj.

Для

каждого j-го из k одновременно обрабатываемых

изделий

компьютерными вычислениями определяют в трехкоординатной

системе станка расположение соответствующей j-ой пространственной траектории в виде

последовательности отдельных точек. Кроме того,

определяют продольную скорость последовательных одноразовых

импульсных встреч вдоль каждой j-ой из k таких пространственных траекторий каждой

локальной

точки из последовательности таких точек на

каждой j-ой из k одновременно обрабатываемых поверхностей с

каждой соответствующей вершиной режущего зерна из последовательности таких вершин на

каждой j-ой

из k расчетных траекторий на

производящей

инструментальной поверхности в функциональной зависимости

от числа радиальных выступов и скорости вращения производящей инструментальной

поверхности. При этом

учитывают дополнительные

дискретные

перемещения каждого j-го из k одновременно обрабатываемых

поверхностей изделий по нормали к плоскости формообразования в направлении к

производящей инструментальной

поверхности в каждой

отдельной

точке одноразовой импульсной встречи на всей

последовательности точек вдоль каждой j-ой из k указанных пространственных траекторий.

Причем шаг указанного дополнительного

перемещения

определяют

компьютерными вычислениями из "выражения:

где Vij - шаг дополнительного дискретного перемещения по нормали к плоскости формообразования в i-ой точке j-ой пространственной траектории, мкм;

λj - откорректированная (ожидаемая) величина равномерной амплитуды динамической составляющей упругих деформаций обрабатывающей системы на j-ом изделии, мкм;

lij - шаг дискреты продольного перемещения вдоль j-ой пространственной траектории между двумя соседними (i-1)-ой и i-ой точками последовательных одноразовых импульсных встреч, мкм;

L'j - шаг длины j-ой пространственной траектории между первой и конечной точками последовательности одноразовых импульсных встреч за время каждого одного периода автоколебаний динамической составляющей упругих деформаций обрабатывающей системы на j-ом изделии, мкм.

При этом продольная скорость

Vт(пр) последовательных одноразовых импульсных встреч на пространственной

траектории каждой заданной локальной точки

из

последовательности

таких точек обрабатываемой поверхности с

соответствующими им каждой заданной вершиной режущего зерна из последовательности таких

вершин на производящей инструментальной

поверхности,

("ткацкая"

скорость подачи), соответствующая выражению

является постоянной для каждого j-го из k одновременно обрабатываемых изделий.