Способ получения порошкового сплава tini с высоким уровнем механических свойств - RU2632047C1

Код документа: RU2632047C1

Описание

Изобретение относится к области порошковой металлургии, а именно к технологии получения компактных полуфабрикатов из сплавов на основе интерметаллида TiNi, однородных по химическому и фазовому составу и с высоким уровнем механических свойств, включая пластичность.

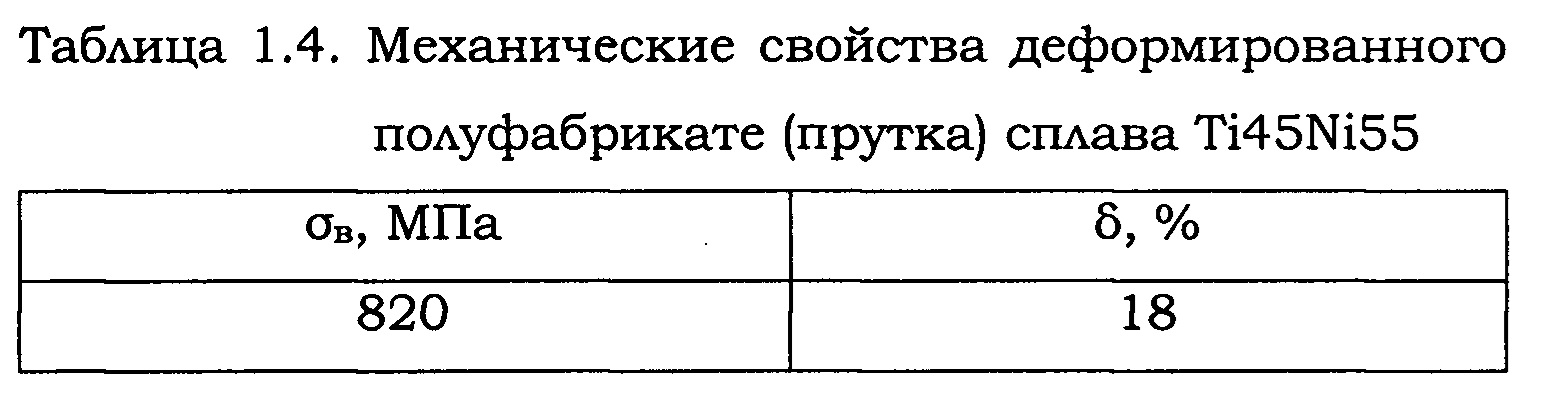

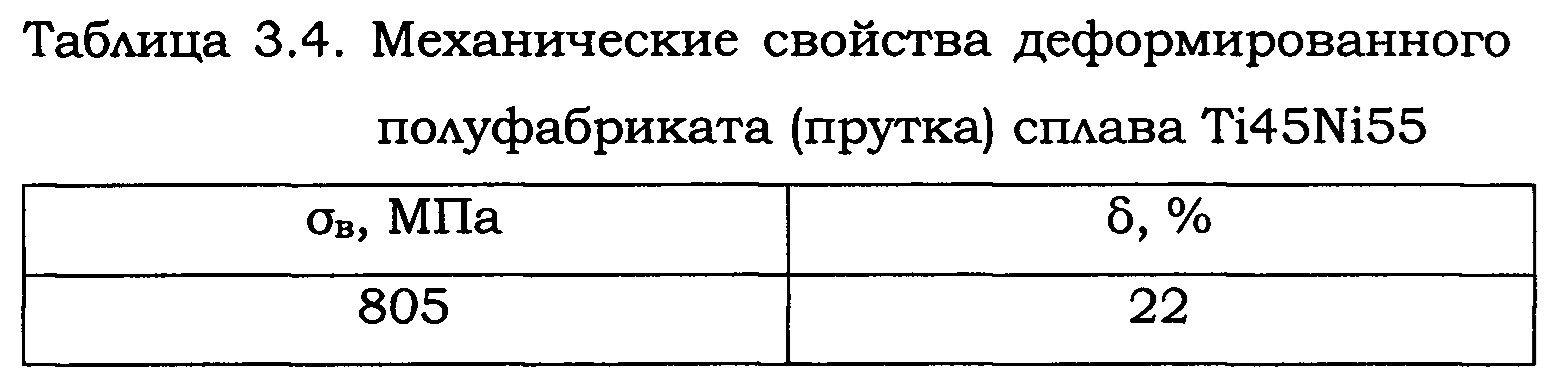

Под высоким уровнем механических свойств понимают уровень свойств, удовлетворяющих требованиям ТУ 1-809-253-80 «Прутки горячекатанные из сплава ТН-1», среди которых σв≥539,4 МПа и δ≥10%.

Известен способ получения TiNi и сплавов на его основе, при котором порошки титана и никеля перемешивают, засыпают в тигель и нагревают в вакуумной печи до температур, на 20-40°C превышающих точку плавления интерметаллида TiNi, выдерживают при этих температурах в пределах 3 ч, после чего осуществляют направленную кристаллизацию [Описание изобретения к патенту РФ №2132415 от 27.08.1997, МПК С30В 28/00, С30В 29/52, С30В 11/02, С22С 1/02, С22С 14/00, опубл. 27.06.1999]. В результате получают слитки с малой пористостью.

Недостаток данного метода заключается в том, что сплавообразование при кристаллизации слитка осуществляется из расплавленного металла, а это приводит к химической ликвации и образованию паразитных фаз Ti2Ni и TiNi3, которые ухудшают механические (например, предел прочности и относительное удлинение) и функциональные свойства сплавов на основе TiNi (см. публикации: Коллеров М.Ю., Александров А.В., Гусев Д.Е., Шаронов А.А. Влияние шихтового материала и метода выплавки на структуру и эффект запоминания формыслитков сплавов на основе никелида титана // Технология легких сплавов, 2012, №2. С. 87-93; и Коллеров М.Ю., Ильин А.А., Полькин И.С., Файнброн А.С., Гусев Д.Е., Хачин C.В. Структурные аспекты технологии производства полуфабрикатов из сплавов на основе никелида титана // Металлы, 2007, №5. С. 77-85).

Известен способ получения пористых биосовместимых материалов на основе никелида титана методом самораспространяющегося высокотемпературного синтеза (СВС), включающий приготовление экзотермической смеси порошков никеля и титана в соотношении 47-53 ат. % никель, остальное титан, и порошковых добавок, прессование из смеси заготовки, размещение ее в реакторе СВС и воспламенение поджигающим составом, причем в качестве добавки вводят экзотермическую смесь порошковых компонентов, образующих биосовместимые тугоплавкие соединения с более высокой температурой плавления, чем у никелида титана [Описание изобретения к патенту РФ №2459686 от 15.07.2010, МПК B22F 3/23, С22С 1/08, A61L 27/00, опубл. 27.12.2008].

Недостатком данного способа является необходимость введения добавок экзотермической смеси с более высокой температурой плавления, которая приводит к изменению фазового состава никелида титана и ухудшению пластических свойств. Кроме этого пористый материал по определению не может обладать высокими характеристиками прочности и пластичности.

Известен способ получения пористых материалов на основе никелида титана в режиме СВС, включающий приготовление экзотермической смеси исходных компонентов из порошков никеля, титана и, по крайней мере, одной добавки, выбранной из ряда, включающего: гидрид титана, галогениды аммония и гидроксиапатит, прессование из смеси заготовки, размещение ее в реакторе СВС, вакуумирование реактора и заполнение его аргоном до давления 0,1 МПа, предварительный нагрев заготовки до температуры 250-580°C, инициирование реакции СВС в инертной атмосфере (аргон или вакуум) с последующим выделением целевого продукта, при этом гидрид титана и галогениды аммония берут в количестве не более 4 мас. %, гидроксиапатит в количестве не более 25 мас. % [Описание изобретения к патенту РФ №2310548 от 22.02.2006, МПК B22F 3/23, С22С 1/08, опубл. 20.11.2007].

Недостатком данного способа является использование дополнительных добавок к исходной шихте, что не может не отразиться на фазовом составе, к тому же сам метод СВС не позволяет получать полностью гомогенный материал, в структуре всегда присутствуют фазы Ti2Ni и TiNi3 (см. Mohammad H. Elahinia, Mahdi Hashemi, Majid Tabesh, Sarit B. Bhaduri, Manufacturing and processing of NiTi implants: A review // Progress in Materials Science, Vol. 57 (2012) 911-946), что приводит к его охрупчиванию.

Известен способ получения пористых порошковых материалов на основе никелида титана, включающий прессование и спекание порошка никелида титана или его смесей с биокерамикой, причем перед прессованием и спеканием порошок никелида титана или его смеси с биокерамикой подвергают механической активации в планетарной шаровой мельнице в течение 3-30 мин при факторе энергонапряженности 12-60 г. [Описание изобретения к патенту РФ №2190502 от 14.03.2000, МПК В22F 3/11, опубл. 10.10.2002].

Недостатки данного метода заключаются в использовании добавок биокерамики, а также применения механической активации. Введение биокерамики приводит к негомогенности материала. Механическая активация приводит к загрязнению сплава материалом мелющих тел.

Наиболее близким по совокупности существенных признаков заявляемому является способ получения порошкового никелида титана, при котором спеченную в вакууме порошковую заготовку прокатывают при 950-1000°C со степенью деформации 70-80% и охлаждают с изотермической выдержкой при 500±50°C в течение 30-50 часов [Описание изобретения к авторскому свидетельству СССР №1522576 от 06.02.1987, MПK4 B22F 3/02, 3/18, опубл. 10.01.2000, бюл. №1]. Такой материал обладает следующим уровнем свойств: ов=800-1200 МПа, σ0,2=200-300 МПа, эффект памяти формы 2,9-4,6%.

Недостатком данного способа является то, что материал, полученный таким методом, обладает малой пластичностью, что существенно сужает область его применения. Кроме этого, при получении подобных сплавов в опытно-промышленных или промышленных объемах в них не удается получить стойкую повторяемость (воспроизводимость) температур прямого и обратного мартенситных превращений.

Задача, решаемая настоящим изобретением, и достигаемый технический результат заключаются в создании способа получения методом порошковой металлургии полуфабрикатов из сплавов на основе интерметаллида TiNi с эффектом памяти формы, контролируемым фазовым и химическим составами в опытно-промышленных и промышленных объемах, обладающих высокими характеристиками прочности и пластичности.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения порошкового сплава TiNi с высоким уровнем механических свойств, включающем гидридно-кальциевый синтез порошковой смеси, ее консолидацию путем прессования и вакуумного спекания с последующей термомеханической обработкой, при этом порошковую смесь готовят из Ni или смеси Ni и NiO с добавлением TiO2 и гидрида кальция и термически обрабатывают при температуре 1100-1300°C в течение не менее 6 часов, после чего полученные продукты обрабатывают водой и раствором соляной кислоты, после чего отмытый порошок сушат и классифицируют, а консолидацию порошка осуществляют путем прессования с формированием прессовки требуемой формы, которую подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт.ст. при температуре не менее 0,95 от температуры плавления сплава в течение не менее 2 часов с формированием остаточной пористости не более 5%, при этом термомеханическую обработку заготовки проводят при температуре не выше 950°C, а истинную деформацию е осуществляют исходя из условия e=ln(S1/S2), где S1 и S2 - начальная и конечная площадь поперечного сечения деформируемого материала заготовки, причем е≥0,7. При необходимости, в порошковую смесь допускается вводить оксиды и/или порошки легирующих металлов.

В общем случае способ получения полуфабрикатов порошкового сплава TiNi с высоким уровнем механических свойств включает гидридно-кальциевый синтез порошковой смеси, ее консолидацию путем прессования и вакуумного спекания с последующей термомеханической обработкой.

Шихту, состоящую из оксида TiO2 и Ni (или смеси Ni и NiO), смешивают с гидридом кальция (CaH2) и термически обрабатывают при температуре 1100-1300°C в течение не менее 6 часов. Массовый состав шихты обеспечивает получение заготовок сплавов TiNi с заданным химическим и фазовым составом, обладающих высокими характеристиками прочности и пластичности, которые являются важными эксплуатационными показателями будущих изделий.

При необходимости получения легированного интерметаллида TiNi с требуемым фазовым составом и температурным интервалом мартенситных превращений, в шихту дополнительно добавляют легирующие элементы в виде оксидов, например Nb2O5, Fe2O3, HfО2 и др., и/или порошков металлов, например Мо, Та, и др. После проведения термический обработки полученный продукт, состоящий из синтезированного порошка и оксида кальция, обрабатывают водой и раствором соляной кислоты для удаления оксида кальция. Далее отмытый порошок сушат и классифицируют.

Консолидация порошка на первой стадии заключается в прессовании определенной массы соответствующего порошка, например, холодным гидростатическим прессованием, односторонним или двухсторонним прессованием и т.д. На этой стадии формируется прессовка (брикет) требуемой формы (зависит от оборудования, на котором будет производиться термомеханическая обработка). Затем прессованный порошок подвергают спеканию в вакууме при остаточном давлении не выше (не хуже) 10-4 мм рт.ст. при температуре 0,95 температуры плавления сплавов на основе интерметаллида TiNi (линия солидус конкретного сплава) в течение не менее 2 часов (зависит от массы прессовки). После спекания формируется продукт требуемой геометрической формы и размеров и уровнем остаточной пористости не более 5%.

Далее спеченную заготовку подвергают термомеханической обработке, которую проводят при температуре не выше 950°C, а истинную деформацию е осуществляют исходя из условия e=ln(S1/S2), где - S1 и S2 начальная и конечная площадь поперечного сечения деформируемого материала заготовки, причем е≥0,7. На выходе получают полуфабрикат сплава TiNi, который обладает высоким уровнем механических свойств и воспроизводимостью в необходимых объемах, который является основой для изготовления прутков, полос, листов, проволоки и т.д.

Проанализируем существенные признаки изобретения.

Преимущественное использование в составе порошковой смеси для гидридно-кальциевого синтеза оксидов Ti и Ni является более предпочтительным, нежели использование хлоридов или фторидов этих металлов, поскольку их термическая обработка приведет к образованию паров соответствующих кислот, что требует больших затрат по соблюдению правил техники безопасности.

Термическая обработка при проведении гидридно-кальциевого синтеза при температуре ниже 1100°C приводит к незавершенности химической реакции, что приводит к образованию вторичных фаз (TiNi3 и Ti2Ni). Температура выше 1300°C приводит к частичному расплавлению порошка TiNi, что приводит к химической ликвации, кроме этого существенно сокращается срок службы термического оборудования (прогар стенок контейнера). Время термической обработки менее 6 часов не обеспечивает равномерный прогрев шихты опытно-промышленных (до 60 кг) и/или промышленных (до 300 кг и более) объемов.

Продукты гидридно-кальциевого синтеза подвергают гашению водой и обработке соляной кислотой с целью отделения порошка TiNi от оксида кальция. Это наиболее доступный и эффективный метод очистки порошка никелида титана. Отмытый порошок TiNi сушат, например, в типовых вакуумных сушильных шкафах, а потом классифицируют по фракционному составу, например, на типовом просевальном станке.

Консолидацию полученного порошка осуществляют путем прессования и спекания. При этом прессование ведут, например, на типовом гидростатическом прессе холодного прессования. Одновременно формируют прессовку (брикеты) требуемой формы, например круглого, прямоугольного и др. сечения, близкого по форме к конечному изделию. Затем прессовку подвергают спеканию в вакууме при остаточном давлении не выше (не хуже) 10-4 мм рт.ст., например, в типовой вакуумной печи, что позволяет получить компактную заготовку (полуфабрикат) с требуемым химическим и фазовым составами. Остаточное давление выше (хуже) 10-4 мм рт.ст. приведет к окислению материала заготовки. Перечисленные технологические операции проводят при температуре не менее 0,95 от температуры плавления сплава, которая является индивидуальной для каждого из сплавов (TiNi или TiNi плюс легирующие добавки). Температура спекания менее 0,95 от температуры плавления приводит к увеличению пористости заготовки (компакта). Вакуумное спекание происходит в течение не менее 2 часов. Это обеспечивает равномерный прогрев заготовки, а значит, позволяет получить равномерную плотность по всему сечению. Именно соблюдение всех вышеперечисленных требований позволяет получить заявленную пористость не более 5%, поскольку большая пористость может привести к преждевременному разрушению заготовки при последующем переделе. Меньшее чем 2 часа время спекания не обеспечивает равномерной усадки по всему сечению крупногабаритных (более 60 мм) заготовок.

Термомеханическая обработка спеченной заготовки включает давление с нормируемым деформированием и при контролируемой температуре не выше 950°C. Температура свыше 950°C приводит к развитию вторичной рекристаллизации, что приводит к охрупчиванию материала. Конкретная температура термомеханической обработки зависит от вида деформации, характеристик режима деформации (скорость деформации, степень обжатия и т.д.), а также от температурного положения прямого/обратного мартенситного превращения.

Деформирование спеченной заготовки может быть осуществлено, например, поперечно-винтовой прокаткой, ротационной ковкой, экструзией, волочением и др. на соответствующем оборудовании, при этом истинную деформацию е осуществляют исходя из условия e=ln(S1/S2), где S1 и S2 - начальная и конечная площадь поперечного сечения деформируемого материала заготовки, причем е≥0,7. После деформации заготовки остаточная пористость сплава существенно снижается, вплоть до полного устранения.

Истинная деформация е<0,7 не обеспечивает прорабатываемости материала по всему сечению заготовки, что может привести к сохранению первоначальной пористости материала заготовки. Наличие пор и их количество приводит к резкому снижению уровня механических свойств.

Использование легирующих металлов в составе сплава интерметаллида TiNi позволяет управлять температурными интервалами прямых и обратных мартенситных превращений, сдвигая их в сторону более низких или, наоборот, в сторону высоких температур - в зависимости от назначения конкретных деталей изделия или элементов конструкции. Кроме этого легирующие добавки в составе сплава влияют на характеристики сверхупругости. Настоящий параметр востребован, например, при изготовлении стоматологических изделий типа ортодонтических скобок.

Способ реализуют следующим образом.

Пример 1 - получение в опытно-промышленных объемах полуфабрикатов сплава на основе интерметаллида TiNi с содержанием 50 ат. % Ti и 50 ат. % Ni, маркируемого Ti45Ni55 (45% масс. Ti и 55% масс. Ni (для справки: аналогичный принцип маркировки применен и в последующих Примерах))

Для получения 5 кг порошка сплава Ti45Ni55 (% масс.) смешивают 3,75 кг TiO2, 2,75 кг Ni и 4,84 кг CaH2. Полученную смесь отжигают 6 час при 1100°C и охлаждают с печью, после чего проводят гашение и выщелачивание оксида кальция соляной кислотой. Высушенный порошок сплава на основе TiNi компактируют холодным гидростатическим прессованием с усилием 200 МПа. Размер прессованной заготовки составлял: диаметр - 20 мм; длина - 130 мм. Спекание проводят в вакууме 10-5 мм рт.ст. при температуре 1270°C в течение 3 часов. Нагрев до температуры спекания выполняют за 1 час, охлаждают с печью. Размер заготовки после спекания составляет: диаметр - 16 мм; длина - 105 мм.

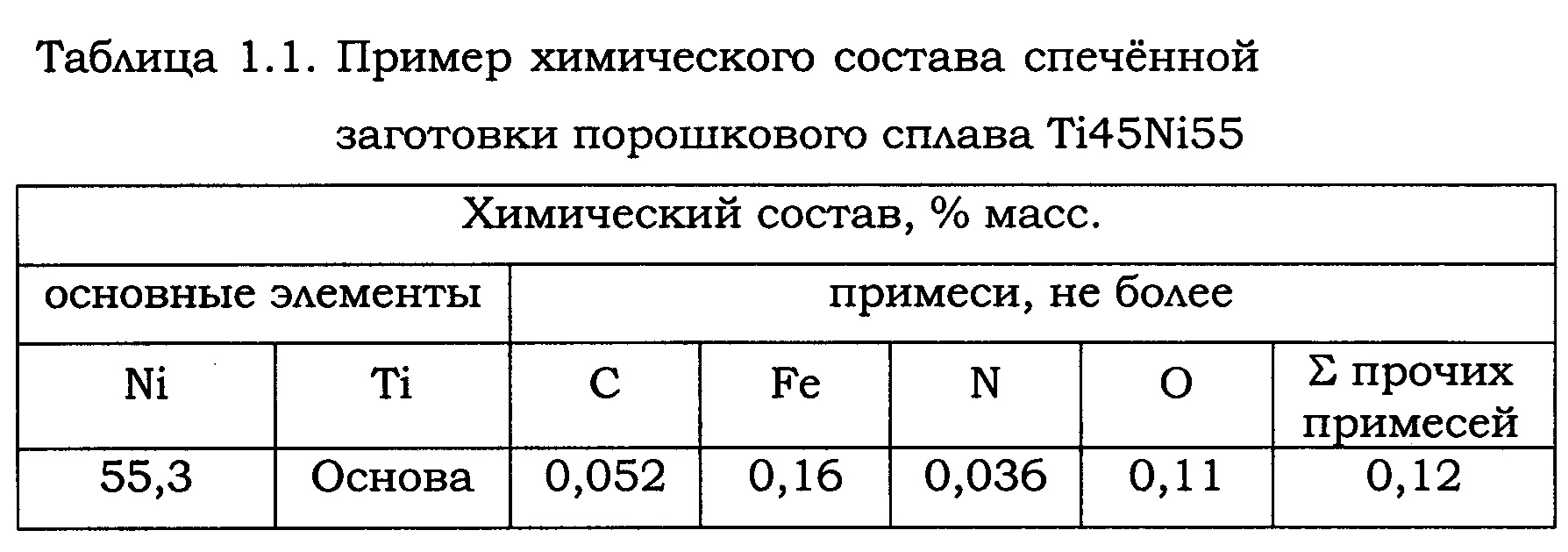

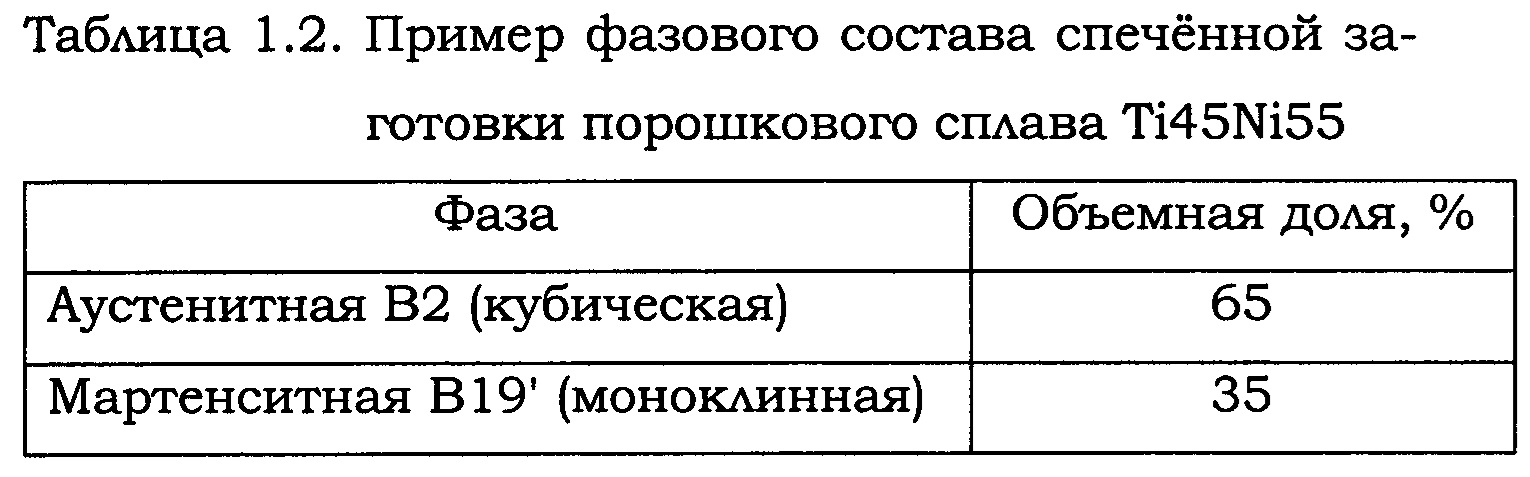

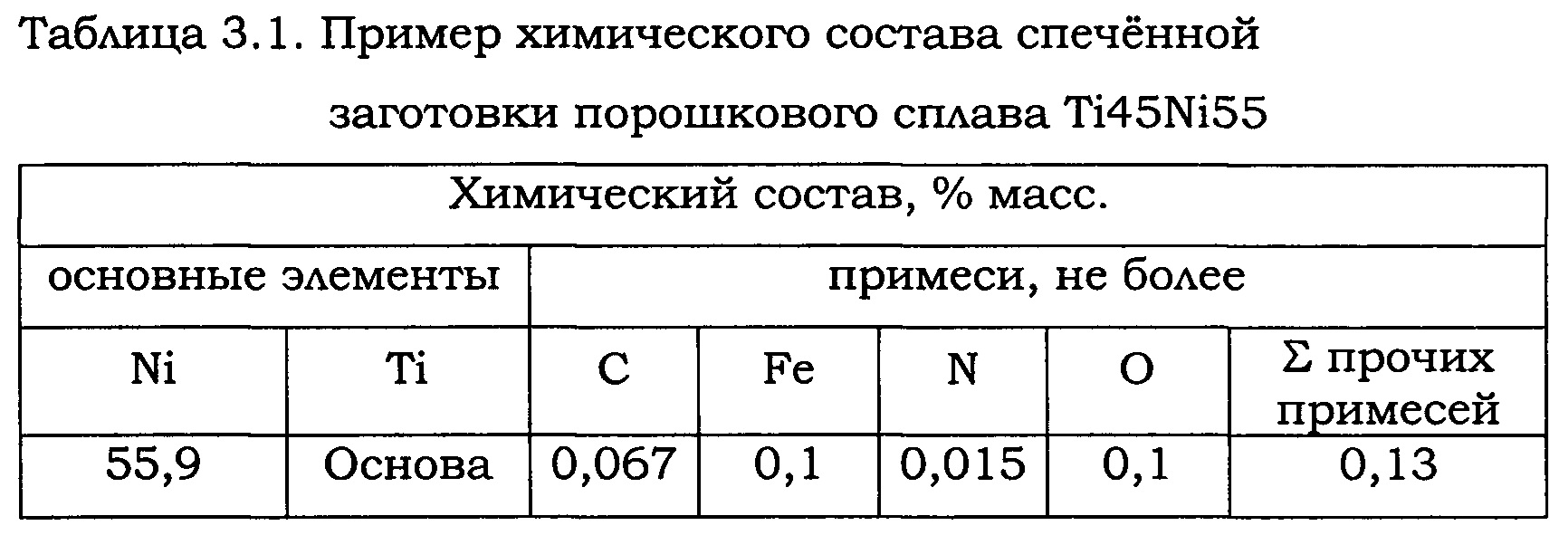

Полученный материал обладает высокой химической и фазовой однородностью - таблица 1.1 и 1.2 соответственно. Здесь и далее в примерах определение химического состава проводили с использованием спектрального атомно-эмиссионного метода с индуктивно-связанной плазмой с применением спектрометра «Optima 4200DV», фазовый состав определяли на установке ДРОН-3 с использованием монохроматизированного Cu-Kα излучения.

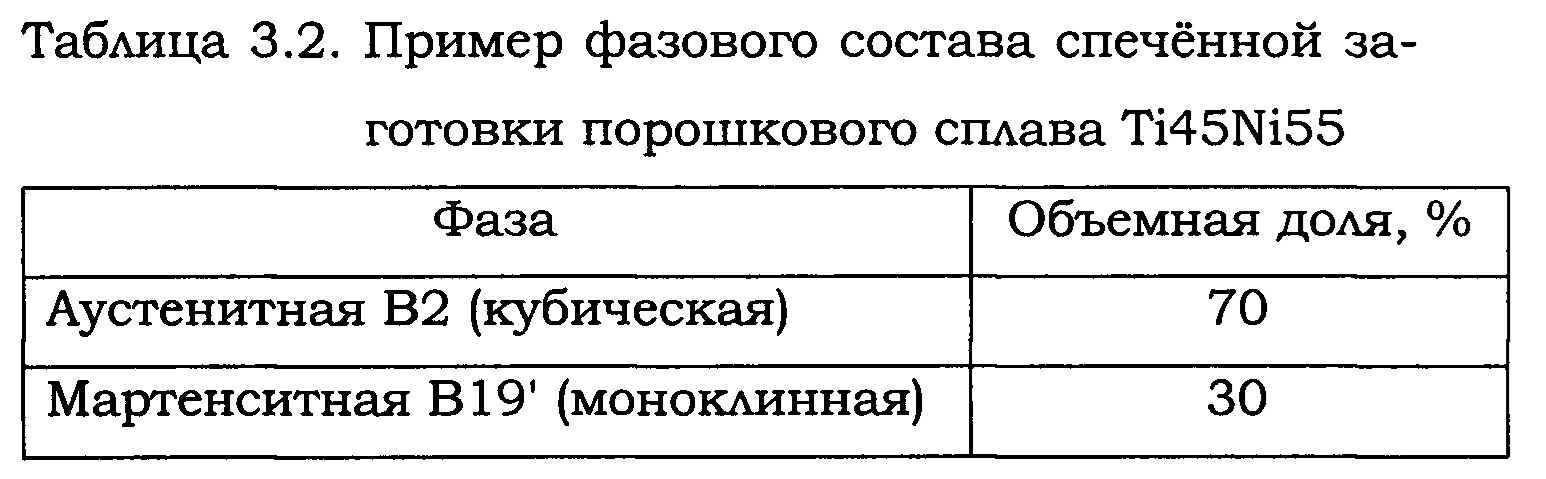

Компактная заготовка характеризуется низкой пористостью (около 1,5%) и наличием только фаз постоянного состава (В2 и В19'), паразитные фазы Ti2Ni и TiNi3 - отсутствуют.

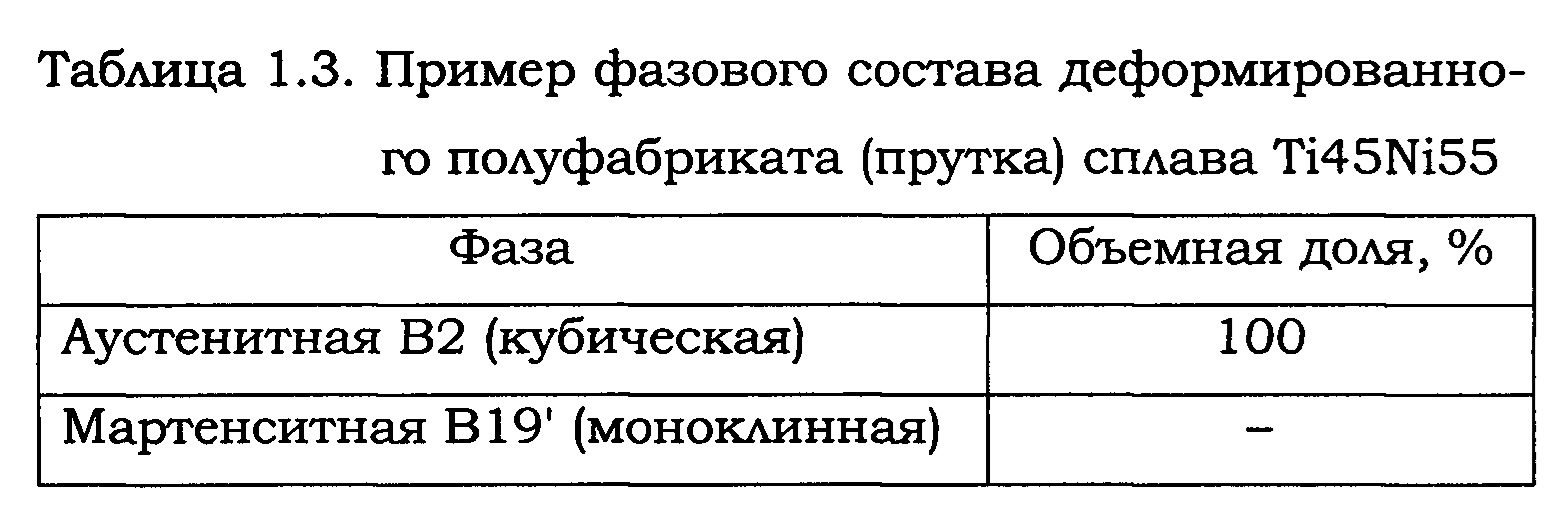

Далее заготовку подвергают термомеханической обработкой методом ротационной ковки при температуре 600°C на ротационно-ковочной машине В2122. Истинная деформация составила е=1,65 (начальный диаметр 16 мм, конечный - 7 мм). В таблицах 1.3 и 1.4 приведены фазовый состав деформированного полуфабриката - прутка - и уровень его механических свойств соответственно.

Пример 2 - получение опытно-промышленного объема сплава интерметаллида TiNi, легированного Nb

На 7 кг порошка сплава Ti42Ni55Nb3 (% масс.) смешивают 4,91 кг TiO2, 3,85 кг Ni, 0,30 кг Nb2O5 и 6,78 кг CaH2. Полученную смесь отжигают 8 часов при 1200°C и охлаждают с печью, после чего проводят гашение и выщелачивание оксида кальция соляной кислотой. Высушенный порошок сплава Ti42Ni55Nb3 компактируют холодными изостатическим прессованием при давлении 180 МПа и выдержкой 5 минут. Размер прессованной заготовки составлял: диаметр - 42 мм; длина - 265 мм. Спекание проводят в вакууме 10-4 мм рт.ст. при температуре 1280°C в течение 4 часов. Нагрев до температуры спекания выполняют за 1,5 часа, охлаждают с печью. Размер заготовки после спекания составляет: диаметр - 31 мм; длина - 195 мм.

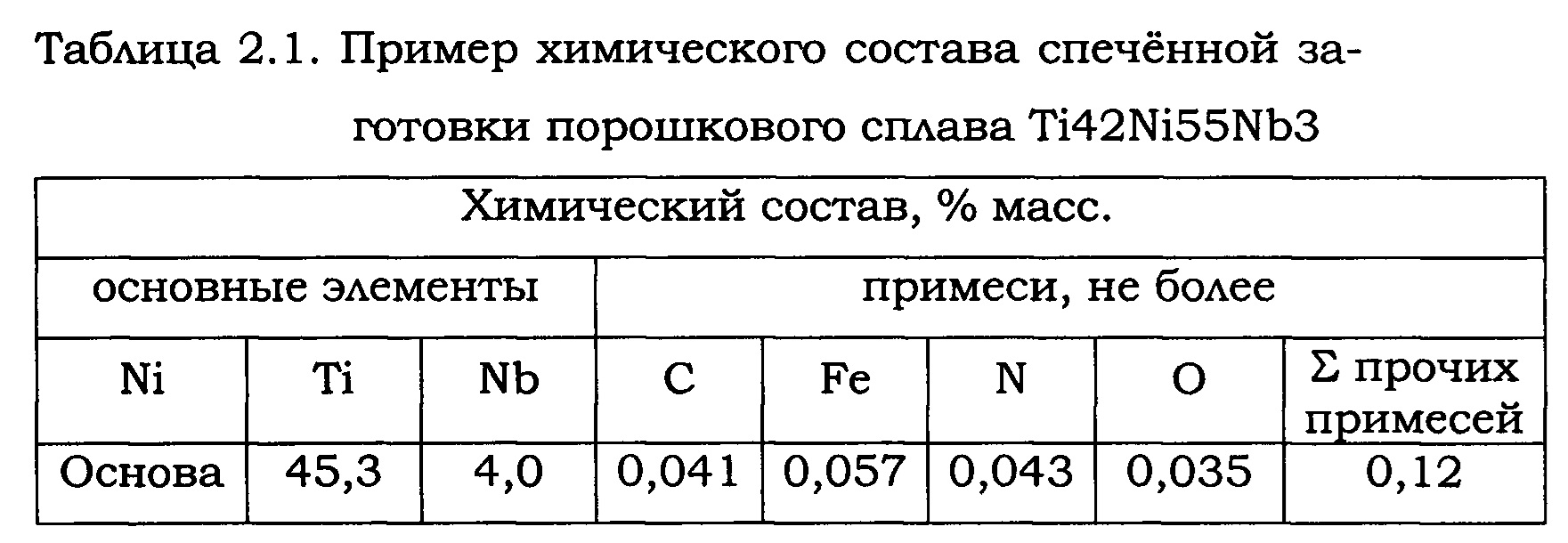

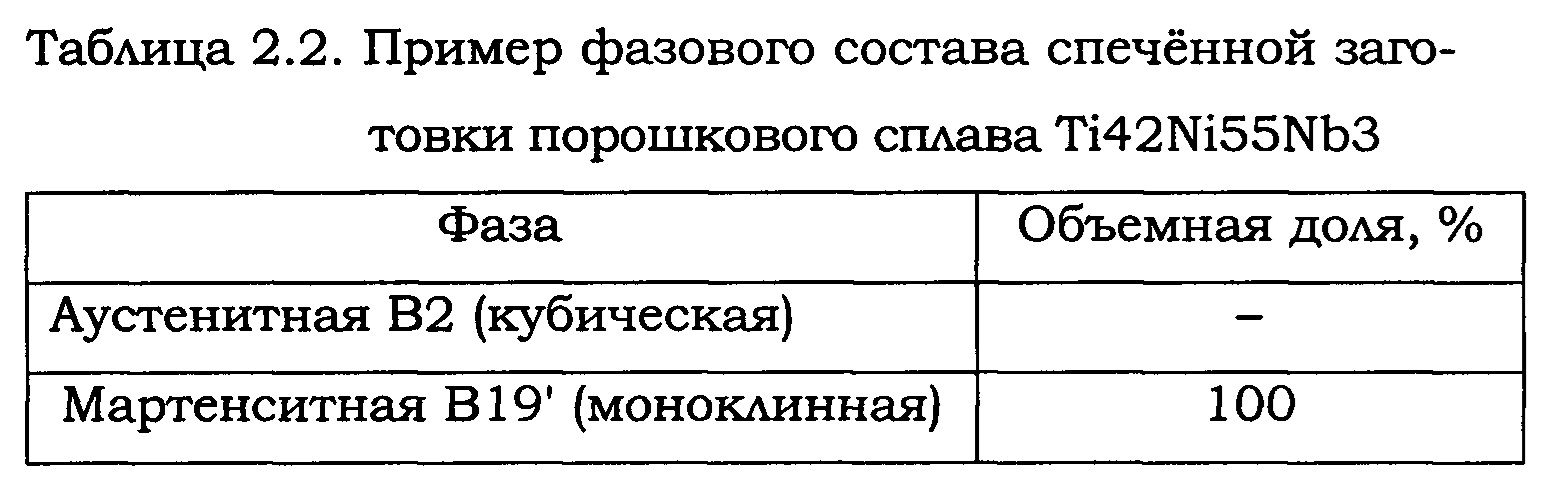

Полученный материал обладает высокой химической и фазовой однородностью - таблица 2.1 и 2.2 соответственно.

Компактная заготовка обладает низкой пористостью, около 1%.

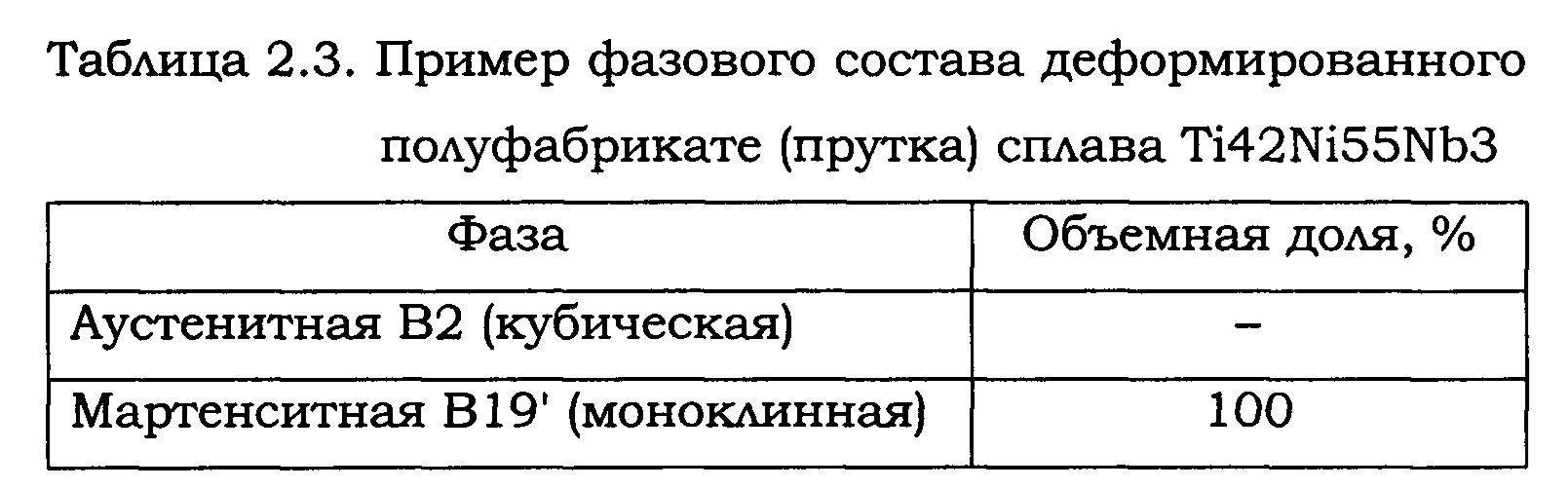

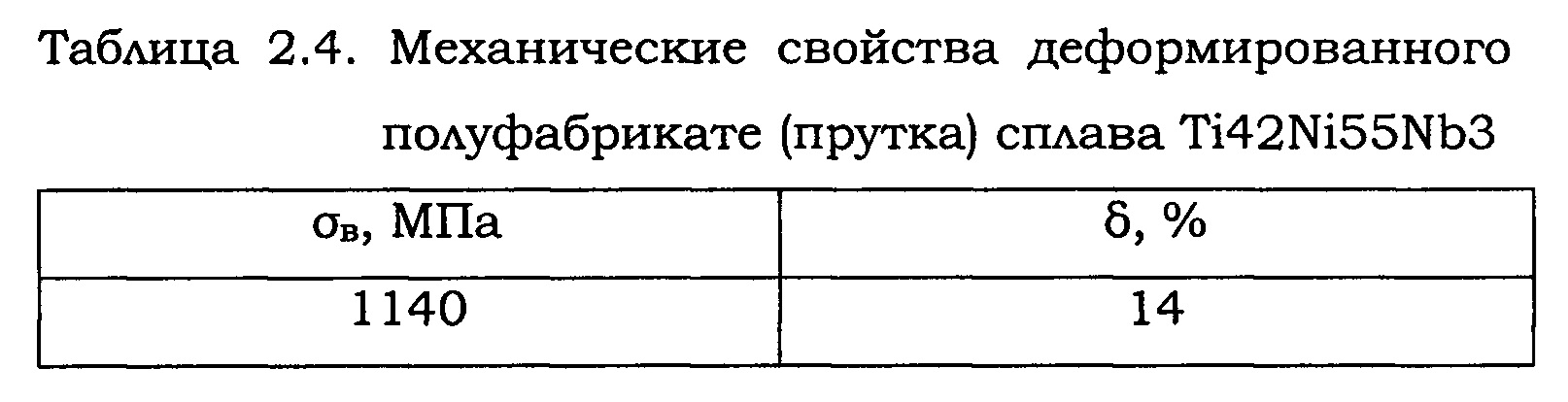

Далее заготовку подвергают термомеханической обработкой методом поперечно-винтовой прокатки при 900°C на стане винтовой прокатки СВП-120. Истинная деформация составила е=1,45 (начальный диаметр 31 мм, конечный - 15 мм). В таблицах 2.3 и 2.4 приведены фазовый состав деформированного полуфабриката - прутка - и уровень его механических свойств соответственно.

Пример 3 - получение промышленного объема сплава TiNi

На 100 кг порошка сплава Ti45Ni55 (% масс.) смешивают 75,10 кг TiO2, 55,00 кг Ni и 96,80 кг CaH2. Полученную смесь отжигают 12 часов при 1200°C и охлаждают с печью, после чего проводят гашение и выщелачивание оксида кальция соляной кислотой. Высушенный порошок сплава на основе TiNi компактируют холодными изостатическим прессованием при давлении 200 МПа и выдержкой 5 минут. Размер прессованной заготовки составлял: диаметр 45 мм; длина 280 мм. Спекание проводят в вакууме 5⋅10-5 мм рт.ст. при температуре 1280°C в течение 4 часов. Нагрев до температуры спекания выполняют за 2 часа, охлаждают с печью. Размер заготовки после спекания составляет: диаметр - 36 мм; длина - 224 мм.

Полученный материал обладает высокой химической и фазовой однородностью - таблица 3.1 и 3.2.

Пористость полученных заготовок не превышает 2,5%.

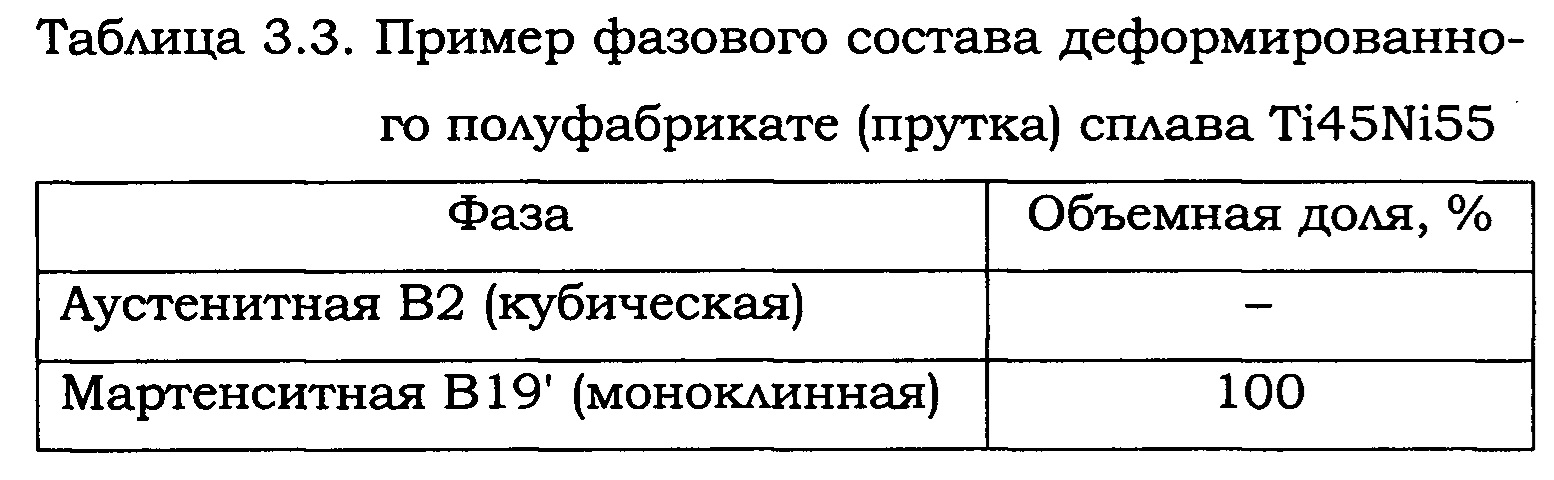

Далее заготовку подвергают горячему изостатическому прессованию при температуре 1200°C и давлении аргона 150 МПа с последующей поперечно-винтовой прокаткой на стане винтовой прокатки СВП-120 при 900°C. Истинная деформация составила е=1,75 (начальный диаметр 36 мм, конечный - 15 мм). В таблицах 3.3 и 3.4 приведены фазовый состав деформированного полуфабриката - прутка - и уровень его механических свойств соответственно.

Аналогичным образом получают и иные порошковые сплавы TiNi, обладающие эффектом памяти формы с высоким уровнем механических свойств, в том числе легированные иными химическими элементами, кроме вышеупомянутых. Для этого требуется особый состав шихты, который подбирается под заданные требования функциональных свойств конечного продукта (полуфабриката) и особые технологические параметры, которые лежат в обозначенных в настоящем изобретении пределах.

В результате использования изобретения был создан способ получения методом порошковой металлургии различных полуфабрикатов из сплавов на основе интерметаллида TiNi с эффектом памяти формы, контролируемым фазовым и химическим составами в опытно-промышленных и промышленных объемах, обладающих высокими характеристиками прочности и пластичности.

Реферат

Изобретение относится к технологии получения компактных полуфабрикатов из сплавов на основе интерметаллида TiNi. Способ включает гидридно-кальциевый синтез порошковой смеси, ее консолидацию путем прессования и вакуумного спекания с последующей термомеханической обработкой. Порошковую смесь готовят из Ni или смеси Ni и NiO с добавлением TiOи гидрида кальция и проводят термическую обработку при температуре 1100-1300°C в течение не менее 6 часов, после чего полученную порошковую смесь обрабатывают водой и раствором соляной кислоты, сушат и классифицируют. Консолидацию порошковой смеси осуществляют путем прессования с формированием заготовки требуемой формы, которую подвергают спеканию в вакууме при остаточном давлении не выше 10мм рт.ст. при температуре не менее 0,95 от температуры плавления сплава в течение не менее 2 часов с формированием остаточной пористости не более 5%. Термомеханическую обработку заготовки проводят при температуре не выше 950°C с истинной деформацией е≥0,7, причем e=ln(S/S), где Sи S- начальная и конечная площадь поперечного сечения деформируемого материала заготовки. В результате получают заготовки с эффектом памяти формы, контролируемым фазовым и химическим составами, высокими характеристиками прочности и пластичности. 1 з.п. ф-лы, 3 пр., 12 табл.

Комментарии