Материалы r-fe-b постоянных магнитов и способы их получения - RU2113742C1

Код документа: RU2113742C1

Чертежи

Описание

Изобретение касается постоянных магнитных материалов, состоящих в основном из R (где R включает по крайней мере один тип редкоземельных элементов, включая Y), Fe и B, и способа производства таких материалов, в частности, это относится к R-Fe-B-постоянным магнитным материалам и способу их получения, при котором из расплава, где основными компонентами являются R, Fe и B, получают литой сплав, имеющий гомогенную структуру, в котором фаза R2Fe14B и фаза, обогащенная R, тщательно разделены, или литой образец регулирующего сплава, содержащий сплав основной фазы (в качестве основной фазы содержится фаза R2Fe14B) и фазу R2Fe17 или фазу интерметаллического соединения R-Co, способом отливки с вытягиванием заготовки, таким как одноразовая прокатка или двойная прокатка и подобными; литой сплав подвергают самопроизвольному разрушению путем гидрирования сплава с последующим дегидрированием с целью стабилизации, таким образом, чтобы сделать возможным эффективное размельчение при формировании и спекании отдельных порошков или смешанных порошков, ориентированных приложенным импульсным магнитным полем; получают высококачественный R-Fe-B-постоянный магнит, имеющий общее значение A+B, равное 59 или более, где A является максимальным значением производимой энергии (BH)макс. (МГСЭ), а B является коэрцитивной силой He (кэ) и квадратичная характеристика размагничивания {( B /4 (BHмакс} составляет величину 1,01 - 1,045.

Прототипы. В настоящее время предложен R-Fe-B-постоянный магнит (открытая Патентная заявка Японии N Sho 59-46006), являющийся типичным высококачественным магнитом, для которого получены хорошие магнитные характеристики, и структура которого в качестве основной фазы имеет трехкомпонентные тетрагональные соединения, а также фазу, обогащенную R; такие магниты широко применяют от обычных бытовых электроприборов до периферийного оборудования высокомощных компьютеров, причем предложены R-Fe-B-постоянные магниты с различной структурой, проявляющие различные магнитные характеристики в зависимости от применения.

Однако в ответ на жесткие современные требования к производству быстродействующего электрического и электронного оборудования легкого и малого размера требуются дешевые R-Fe-B-постоянные

магниты с лучшими характеристиками. Обычно остаточную плотность магнитного потока (Br) спеченного R-Fe-B-магнита можно выразить уравнением (1):

Br~ (Is•

β)•f•{ρ/ρo•(1-α)}2/3 (1) ,

где

Is - намагниченность насыщения; β - температурная надежность

Is; f - степень ориентации; ρ - плотность спеченного тела; ρo - теоретическая плотность; α - объемная доля поверхностной фазы (объемная доля немагнитной

фазы).

Таким образом, чтобы увеличить остаточную плотность магнитного потока (Br) спеченного R-Fe-B-магнита, необходимо следующее: 1) увеличить объемную долю матричной фазы R2Fe14B, 2) плотность магнитов повысить до теоретического значения и, кроме того, 3) повысить степень ориентации кристаллических крупинок основной фазы вдоль оси наиболее легкого намагничивания.

Хотя важно получить состав магнита, близкий к стехиометрическому, приведенному выше, R2Fe14B для соблюдения пункта 1), но при производстве спеченного магнита из металлической болванки в качестве исходного материала, которую получают плавлением и разливкой в форме сплава упомянутого выше состава, вследствие присутствия α - Fe, кристаллизованного в болванке сплава, и обогащенной R фазы, размещенной локально, особенно трудно произвести измельчение до тонких порошков, и состав изменяется при измельчении в результате окисления. В частности, описано, что в случае механического измельчения болванки сплава после гидрирования и дегидрирования (открытые Патентные заявки Японии N Sho 60-63304 и N Sho 63-33505) α - Fe, кристаллизованное в болванке сплава, остается таким же при измельчении и мешает измельчению своей вязкостью, а обогащенная R-фаза, распределенная по объему и присутствующая локально, становится мелкой при гидрировании, давая гидриды, таким образом, окисление ускоряется во время механического измельчения; или в случае измельчения распылительной мельницей преимущественно получают различный состав.

Когда получают спеченный материал, используя порошок сплава с составом, близким к стехиометрическому R2Fe14B, для выполнения пункта 1), фаза, обогащенная Nd для обеспечения жидкофазного спекания, дает окислы и расходуется при неизбежном окислении, при этом спекание затрудняется, и, так как фаза, обогащенная Nd, и фаза, обогащенная B, неизбежно уменьшаются при увеличении фазы R2Fe14B, то производство спеченного материала затрудняется. Кроме того, ухудшается коэрцитивная сила (i Hc), которая является одним из показателей стабильности материалов постоянных магнитов и одним из важных свойств.

Кроме того, что касается пункта 3), обычно в процессе производства R-Fe-B-постоянных магнитов для того, чтобы

сделать одинаковым направление осей легкого намагничивания кристаллических частиц основной фазы, применяют способ прессования в формах в магнитном поле. Известно, что в этом случае величина остаточной

плотности магнитного потока (Br) и значение квадратичной характеристики размагничивания {( B

Однако в этом способе по сравнению с обычно применяемым способом размельчения болванок, отлитых в формах, эффективность размельчения во время обработки существенно улучшить нельзя, кроме того, во время размельчения происходит не только дробление поверхности частиц, но и межгранулярное дробление, поэтому значительно улучшить магнитные характеристики нельзя, а вследствие того, что обогащенная R-фаза не является стабильной относительно окисления RH2-фазой, или вследствие того, что обогащенная R-фаза является мелкодисперсной и имеет большую площадь поверхности, устойчивость относительно окисления низкая, в процессе обработки происходит окисление, и нельзя получить хорошие характеристики.

В последнее время более настойчивыми становятся требования снижения стоимости постоянных магнитных материалов R-Fe-B, таким образом, очень важно наладить эффективное производство высококачественных постоянных магнитов. Следовательно, нужно улучшать условия получения для достижения предельных характеристик.

Мы повторили различные исследования способов эффективного получения R-Fe-B-постоянных магнитов и улучшения магнитных характеристик. Увеличения остаточной плотности магнитного потока (Br) спеченного магнита R-Fe-B можно получить, увеличивая содержание фазы R2Fe14B-основной фазы, являющейся ферромагнетиком. Действительно, важно получить состав магнита близким к стехиометрическому составу R2Fe14B. Однако, при получении R2Fe14 B-спеченного магнита из болванки сплава, полученной плавлением сплава, имеющего указанный выше состав, и заливкой в форму, в качестве исходного материала с наличием α -Fe, кристаллизованного на болванке сплава, и обогащенной R-фазы, размещенной локально, особенно трудно производить измельчение, и в результате получают неоднородный состав. При получении порошка сплава, имеющего указанный выше состав, способом прямого восстановления и диффузии также остаются частицы непрореагировавшего Fe, а при повышении температуры для предотвращения этого частицы растут, спекаясь друг с другом; добавленный в качестве восстановительного агента Ca дает окислы, при этом увеличивается количество примесей. Следовательно, в результате осуществления различных стадий, приводящих к разрешению проблем, связанных с производством сплавов, мы обнаружили, что применяя способ отливки с вытягиванием заготовки для быстрого охлаждения и отверждения расплавленного сплава, можно подавить кристаллизацию α -Fe и получить литой образец сплава с мелкими частицами и гомогенным составом. Когда R-Fe-B-спеченные магниты получают жидкофазной реакцией спекания, в магните кроме фазы R2Fe14B, которая является основной фазой, и ферромагнитной фазы, присутствуют фаза, обогащенная B, и фаза, обогащенная R, для связывания частиц; эти фазы реагируют друг с другом при спекании, давая жидкую фазу, при этом происходит реакция уплотнения. Таким образом, фаза, обогащенная B, и фаза, обогащенная R, являются необходимыми при производстве R-Fe-B-спеченного магнита. Однако для улучшения магнитных характеристик необходимо до предела увеличить содержание R2Fe14B-фазы, которая является основной, и ферромагнитной фазы, и для этой цели прилагают усилия, чтобы уплотнить порошок сплава, состав которого близок к стехиометрическому составу R2Fe14B-фазы.

Предметом настоящего изобретения является обеспечение

высококачественных R-Fe-B-постоянных магнитных материалов, имеющих общее значение A+B=59, где значение (BH)макс. (МГсЭ) рассматривается как A и значение iHc (кЭ) рассматривается

как B, и квадратичную характеристику размагниченности { ( B

Другим предметом настоящего изобретения является обеспечение способа производства материалов постоянных магнитов R-Fe-B, при котором осуществляют реакцию жидкофазного спекания при взаимодействии с фазой, обогащенной B фазой, обогащенной R, которая препятствует улучшению характеристик постоянного магнита R-Fe-B, R2Fe14B-фазу основной фазы получают, восстанавливая обогащенную B-фазу и обогащенную R-фазы, содержание кислорода в порошке сплава уменьшают, и можно легко и с хорошей производительностью получить порошок сплава, имеющей состав, соответствующий разным магнитным характеристикам.

Кроме того, объектом настоящего изобретения является обеспечение способа производства материалов постоянных магнитов R-Fe-B, в котором порошок сплава, состав которого близок к стехиометрическому составу фазы R2Fe14B, подвергают жидкофазному спеканию, получая высококачественный постоянный магнит R-Fe-B, при этом добавляют и смешивают порошок сплава, способный обеспечить при спекании жидкую фазу, эффективно давая порошок сплава, имеющий состав, соответствующий различным магнитным характеристикам.

Настоящим изобретением является то, что при гидрировании отлитого с вытягиванием сплава R-Fe-B, имеющего определенный состав и толщину, тонко диспергированная фаза, обогащенная R, дает гидриды, вызывая увеличение объема и, возможно, спонтанное разрушение сплава, после чего кристаллические частицы основной фазы, составляющие сплав, можно размельчить и получить порошок с однородным распределением частиц; при этом фаза, обогащенная R, тонко диспергируется, а также размельчается R2 Fe14B-фаза, таким образом, что размельчение дегидрированного и стабилизированного порошка сплава проходит приблизительно в два раза эффективнее по сравнению с измельчением обычными способами, и значительно повышается эффективность производства; при ориентации импульсным магнитным полем и прессованием можно получить постоянные магниты R-Fe-B, в которых Br, (BH)макс. и iHc значительно улучшены, и квадратичная характеристика размагничивания составляет величину от 1,01 - 1,045, что максимально приближается к теоретическому значению.

Также настоящим изобретением является то, что добавляя и смешивая регулирующий порошок сплава, содержащий фазу Nd2Fe17 и полученный способом отливки с вытягиванием 60% по весу или менее общего количества, к порошку сплава R-Fe-B, содержащего R2Fe14B-фазу в качестве основной фазы, полученному способом отливки с вытягиванием, вследствие реакции между фазой Nd2Fe17 в указанном порошке регулирующего сплава, а также фазой, обогащенной B, и фазой, обогащенной Nd, в основной фазе порошка сплава R-Fe-B, можно отрегулировать и уменьшить содержание фазы, обогащенной B, и фазы, обогащенной Nd, которые препятствуют получению хороших характеристик постоянного магнита, качество получаемого магнита можно улучшить и, кроме того, можно уменьшить содержание кислорода в порошке сплава, при этом с легкостью получают порошок сплава, имеющий состав, соответствующий различным магнитным характеристикам. Кроме того, настоящим изобретением является то, что при добавлении и смешивании порошка сплава определенного состава, содержащего R-Co-интерметаллические соединения, полученного отливкой с вытягиванием 60% по весу или менее от общего количества, к порошку сплава R-Fe-B, содержащему в качестве основной фазы фазу R2Fe14B, полученному способом отливки с вытягиванием, даже когда на жидкофазное спекание нельзя воздействовать только порошком основной фазы R-Fe-B при недостатке фазы, обогащенной R, и фазы, обогащенной B, плавящаяся фаза интерметаллического соединения R-Co-порошка определенного состава обеспечивает жидкую фазу для хорошего уплотнения, таким образом, можно улучшить качество получаемого магнита и, кроме того, снизить содержание кислорода в порошке сплава и легко обеспечить получение порошка сплава, имеющего состав, соответствующий различным магнитным характеристикам.

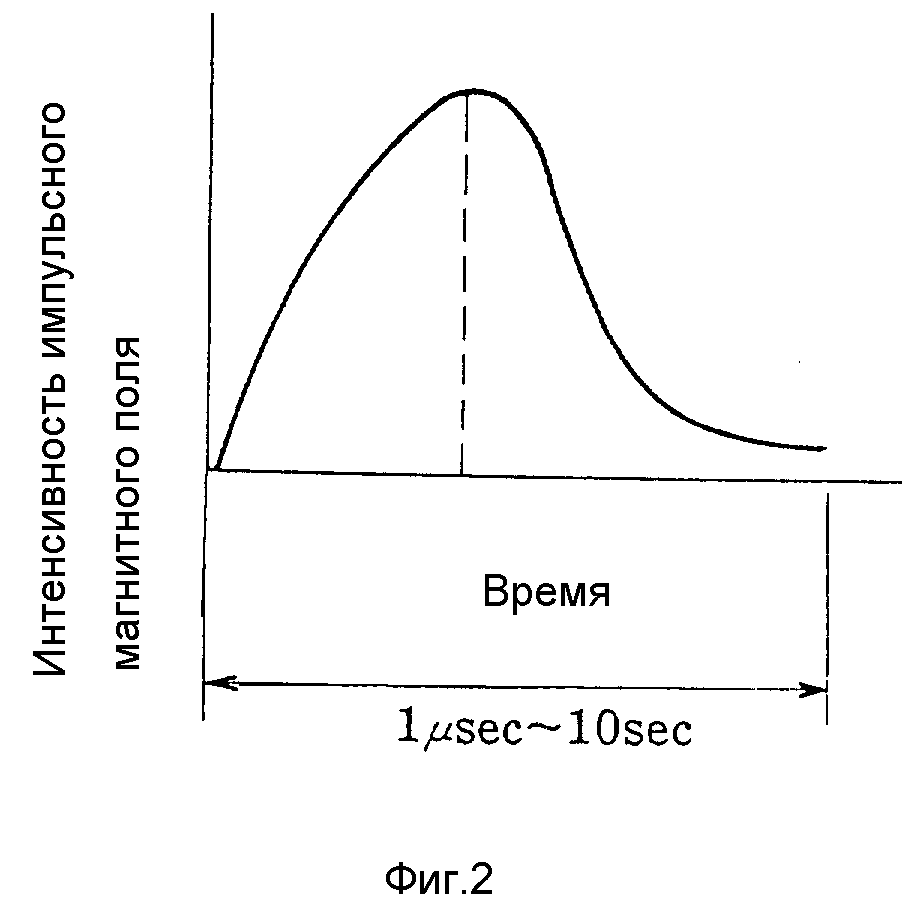

На фиг. 1 представлено сечение прессовального станка, в котором можно осуществлять совместное воздействие импульсным магнитным полем и обычным стационарным магнитным полем; на фиг. 2 - график, который показывает соотношение времени и интенсивности импульсного магнитного поля.

Предпочтительные варианты.

Нами было обнаружено, что в результате проведения различных исследований процесса дробления с целью увеличения эффективности измельчения,

сопротивления окислению, улучшения магнитных характеристик спеченного R-Fe-B-магнита и, в частности, iHc сплава R-Fe-B, в случае производства R-Fe-B-литых образцов, имеющих тонкодисперсную

и гомогенную структуру, при литье с вытягиванием и измельчении порошков сплавов, стабилизированных дегидрированием после гидрирования, эффективность измельчения увеличивается примерно в два раза по

сравнению с обычными способами; а при формовании, спекании и отжиге мелкого порошка, ориентированного приложенным импульсным магнитным полем, общее значение (BH)макс. и iHc

составляет более 59, квадратичная характеристика размагничивания { ( B

Однако в катушке или источнике питания, помещенных в обычный прессовальный станок (гидравлический

пресс или механический пресс) для получения магнитного поля, максимально генерируемое магнитное поле составляет 10 - 20 кЭ, а квадратичная характеристика размагничивания составляет значение 1,05 или

более, таким образом, трудно достичь теоретического значения (BH)макс. (в этом случае квадратичная характеристика размагничивания {( B

Между тем нами было обнаружено, что способ применения импульсного магнитного поля важен тем, что происходит

одновременное ориентирование этим импульсным магнитным полем, и возможно формование порошка при помощи изостатического пресса, комбинируя импульсное магнитное поле и стационарное магнитное поле

электромагнита, возможно также прессование в форме. Действительно, после отливки из расплавленного сплава, состоящего из 12-16 ат.% R (где R представляет по крайней мер один тип редкоземельных

элементов, включая Y), 4-8 ат.% B, 5000 миллионных долей или менее O2, Fe (часть Fe можно заменить Co, или Ni, или ими двумя) и неизбежных примесей, литого образца, основной фазой которого

является R2Fe14B-фаза, применяя способ отливки с вытягиванием, этот литой образец находится в контейнере, который можно заполнить воздухом или откачивать; воздух в контейнере

заменяют, проводя гидрирование и дегидрирование, после чего проводят размельчение образца в мелкий порошок с размером частиц 1 - 10 мкм в потоке инертного газа; мелким порошком заполняют форму и

одновременно ориентируют его приложенным импульсным магнитным полем 10 кЭ или более, затем порошок формуют, спекают и выдерживают, получая при этом постоянные магнитные материалы, имеющие общее

значение A+B величины (BHмакс. - A (МГсЭ) и iHc величины B (кЭ), равное 95 или более и значение квадратичной функции размагничивания { B

Когда Nd2Fe17-фаза в R-Fe-сплаве, таком как

Nd-Fe-сплав, является интерметаллическим соединением, имеющим направление наиболее легкого намагничивания в С-фазе, когда точка Кюри находится недалеко от комнатной температуры, и обычно в

R-Fe-B-спеченных постоянных магнитах, когда количество B менее 6 ат. %, получают, например, фазу Nd2Fe17 для ослабления коэрцитивной силы в магните. Однако в результате различных

исследований нами обнаружено, что в порошках материалов, в которых добавлено определенное количество порошка сплава R-Fe, содержащего фазу R2Fe17B, например, Nd2Fe17, к порошку сплава R-Fe-B, содержащего в качестве основной фазы фазу R2Fe14B, недалеко от электрической температуры 690oC Nd в фазе, обогащенной Nd, и фазу

Nd2Fe17 в порошке сплава R-Fe в фазе, связывающей частицы, протекает, например, реакция Nd+Nd2Fe17, ⇄ жидкая фаза, при этом низкоплавящаяся жидкая

фаза ускоряет спекание порошка сплава R-Fe-B. В это время порошок регулирующего сплава, содержащий фазу Nd2Fe17, и порошок сплава R-Fe-B, содержащий в качестве основной фазы фазу

R2Fe14B, реагируют при спекании следующим образом, увеличивая содержание основной фазы R2Fe14B

13/17 Nd2Fe17 + 1/4 Nd1,

1Fe4B4 + 133/6800 Nd → Nd2Fe14B

Нами обнаружено также, что в приведенном выше уравнении реакции, когда фаза Nd2Fe17 является свежеприготовленной по реакции между фазой Nd2Fe17 в порошке регулирующего сплава и фазами, обогащенными B и Nd в порошке сплава R-Fe-B основной фазы, в

полученном постоянном магните в присутствии одного только порошка сплава, содержащего R2Fe14B-фазу в качестве основной фазы обычного процесса, количество фазы, обогащенной B, и

фазы, обогащенной Nd, являющееся одним из факторов, препятствующих получению нужных магнитных характеристик, может быть снижено во время реакции спекания. Кроме того, из того факта, что большим

преимуществом с производственной точки зрения является получение порошков сплавов, которые легко измельчать при производстве R-Fe-B-магнитов способом порошковой металлургии, в результате различных

исследований способа производства порошковых материалов для R-Fe-B-постоянных магнитов нами обнаружено, что порошки материалов R-Fe-B-постоянных магнитов получают, смешивая необходимое количество

порошка сплава основной фазы и доводя состав порошка сплава, полученного быстрым охлаждением и отверждением расплавленного сплава при литье с вытягиванием, до такого состояния, когда порошок сплава

основной фазы содержит R2Fe14B-фазу в качестве основной, а также порошок регулирующего сплава содержит R2Fe17-фазу. То есть причины получения порошка сплава

основной фазы и порошка регулирующего сплава способом отливки с вытягиванием настоящего изобретения состоят в том, что при отливке с вытягиванием в порошке сплава основной фазы можно получить этот

порошок из литого образца сплава, в котором основная фаза R2Fe14B тонкодисперсна, и фазы, обогащенные B и Nd, достаточно диспергированы, кроме того, подавлена кристаллизация

первичных кристаллов Fe, а в порошке регулирующего сплава, который можно получить из литого образца сплава, однородно диспергирована фаза R2Fe17.

В частности, когда фаза R2Fe17B мелкодисперсная, и фазы, обогащенные B и R, диспергированы однородно в порошке материала основной фазы, размельчение порошка значительно улучшается в процессе производства магнита, и можно получить порошок с однородно распределенными частицами. Кроме того, при производстве магнита в случае мелких кристаллов получают высокую коэрцитивную силу. При этом преимуществом производства регулирующего порошка сплава, содержащего R2Fe17-фазу, путем отливки с вытягиванием является то, что когда фаза R2Fe17 может быть получена мелкодисперсной и достаточно диспергирована при смешивании с порошком сплава основной фазы, реакция протекает равномерно. То есть, в обычном способе плавления сплава в форме, когда α -F и другие соединения R-Fe (Co) кристаллизуются на получаемой болванке сплава, для получения стабильного порошка сплава болванку надо нагреть и гомогенизировать, увеличивая при этом стоимость порошка сплава и рост фазы R2Fe17. Кроме того, в случае производства регулирующего порошка сплава прямым способом восстановления и диффузии сталкиваются с такими проблемами, как оставшиеся непрореагировавшие частицы Fe или композиции индивидуальных частиц разного состава, которые очень трудно гомогенизировать по всему объему порошка сплава. В результате различных исследований и указанных выше находок мы также обнаружили, что в порошках материалов, полученных добавлением и смешиванием определенного количества порошка R-Co-сплава, содержащего фазу R-Co интерметаллического соединения, например, фазу Nd3Co и фазу Nd3Co2 в качестве основной фазы, к порошку сплава R-Fe-B, содержащего в качестве основной фазы R2F14B, по реакции Nd+Nd3Co•фаза ⇄ жидкая фаза недалеко от эвтектической температуры 625oC Nd-фазы, обогащенной Nd, в порошке сплава основной фазы и Nd3Co в порошке сплава R-Co низко плавящаяся жидкая фаза ускоряет спекание R-Fe-B-сплава.

То есть в соответствии с настоящим изобретением возможно, добавляя необходимое для спекания количество жидкой фазы, получать порошок сплава, имеющий состав, близкий к стехиометрическому составу фазы R2Fe14B, путем жидкофазного спекания, при этом состав магнита можно получать близким к стехиометрическому составу R2Fe14B-фазы. Другими словами, в случае производства магнита только из обычного порошка сплава, содержащего в качестве основной фазы R2 Fe14B-фазу, фаза, обогащенная Nd, служащая источником жидкой фазы, дает окислы Nd при неизбежном окислении материала, причем количество жидкой фазы, необходимой для спекания, нельзя гарантировать, и в результате нельзя добиться удовлетворительно высокого уплотнения, так что получение композиции должно происходить с некоторыми задержками, но настоящее изобретение может разрешить эти проблемы.

В частности, когда фаза R2Fe14B в порошке материала основной фазы является тонкодисперсной, и фазы, обогащенные B и Nd, равномерно диспергированы, значительно улучшается измельчение порошка во время производства магнита, и можно получить порошок с однородным распределением частиц. Кроме того, когда кристаллы мелкие, при производстве магнита можно получить высокую коэрцитивную силу. В частности, даже когда состав порошка сплава близок к стехиометрическому составу фазы R2Fe14B, кристаллизация первичных кристаллов Fe подавлена, получают однородную структуру. Кроме того, преимуществами производства регулирующего порошка сплава, содержащего R-Co-интерметаллическое соединение, способом отливки с вытягиванием является то, что можно разрешить такие проблемы как в обычном способе плавления в форме, когда Co(Fe)-фаза и другие фазы R-Co(Fe) соединений кристаллизуются на получаемой болванке сплава, и фазы распределены локально неравномерно, следовательно, чтобы получить стабильные порошки сплава, болванку сплава необходимо нагреть и гомогенизировать, повышая стоимость производства порошка сплава; или такие, как в случае производства регулирующего порошка сплава прямым восстановлением и диффузией, когда остаются непрореагировавшие частицы Co и Fe или композиции индивидуальных частиц, отличающиеся друг от друга, которые очень трудно гомогенизировать по всему объему порошка сплава.

Магнитными характеристиками R-Fe-B постоянных магнитов, соответствующих настоящему изобретению, являются следующие: общее значение A + B составляет 59 или более, где A является максимальным значением производимой энергии (BH)макс. (МГсЭ) и B является коэрцитивной силой iHc (кЭ), когда (BH)макс. выше 50 МГсЭ, Hc составляет величину более 9 кЭ; когда (BH)макс. выше 45 МГеЭ, iHc составляет величину более 14 кЭ, и значение квадратичной функции размагничивания составляет 1,01-1,045; таким образом, выбирая подходящий состав и условия производства, можно получить необходимые характеристики магнита.

В настоящем изобретении литой образец магнитного материала, имеющего структуру, в которой R2Fe14B-фазу с определенным составом и фазу, обогащенную R, тщательно разделяют, производят отливкой с вытягиванием расплавленного сплава, имеющего определенный состав, применяя способ одноразового или двойного проката, получаемый литой образец является листом, толщина которого составляет 0,03-10 мм, хотя в зависимости от требуемой толщины листа применяют должным образом одноразовый или двойной прокат, предпочтительно использовать способ двойного проката для толстых пластин и способ одноразового проката предпочтительно применять для тонких пластин. Причинами ограничения толщины литого образца в пределах от 0,03 до 10 мм является следующее: когда толщина меньше 0,03 мм, усиливается эффект быстрого охлаждения, и размер кристаллических частиц становится меньше 1 мкм, при этом частицы легко окисляются при размельчении, давая в результате ухудшение магнитных характеристик, а когда толщина превышает 10 мм, скорость охлаждения замедляется, легче кристаллизуется α -Fe, размеры частиц становятся больше, а также в объеме присутствует обогащенная По фаза, таким образом, ухудшаются магнитные характеристики.

В настоящем изобретении получена секционная структура сплава R-Fe-B, имеющего определенный состав, способом отливки с вытягиванием, структура такова: кристаллы R2Fe14B основной фазы в десять или более раз мельче, чем кристаллы в обычной болванке, полученной отливкой в форме, например, по короткой оси размер кристаллов составляет 0,1 - 50 мкм, а по длинной оси 5-200 мкм, фаза, обогащенная R, тонко диспергирована, как и окружающие кристаллические частицы основной фазы, даже в локально размещенных областях размер частиц составляет менее 20 мкм. Кристаллические частицы порошка сплава основной фазы и регулирующего порошка, полученные способом отливки с вытягиванием, обладают такими же свойствами.

При диспергировании фазы, обогащенной R, тоньше 5 мкм, когда обогащенная R фаза дает гидриды во время процесса гидрирования, происходит однородное расширение объема, так что кристаллические частицы основной фазы фракционируют, измельчая, и получают порошок с однородным распределением частиц. Далее описаны ограничительные условия состава R-Fe-B постоянных магнитов и болванок сплава настоящего изобретения. Редкоземельные элементы R, включенные в болванки сплавов постоянных магнитов настоящего изобретения, содержат иттрий (Y) и редкоземельные элементы, включая легкие редкоземельные элементы и тяжелые редкоземельные элементы. В качестве R удовлетворительными являются легкие редкоземельные элементы, и в частности, Nd и Pr являются предпочтительными. Хотя обычно достаточным является один тип R, практически из соображений удобства можно использовать смеси из двух или более типов (mischmetal didumium и др.), Sm. Y, La, Ce, Gd и др. можно использовать в смеси с другими R, в частности, Nd, Pr и подобными. R необязательно являются чистыми редкоземельными элементами, в производстве можно использовать элементы с неизбежными загрязнениями на уровне промышленной пригодности. R является необходимым элементом болванки сплава для производства R-Fe-B-постоянных магнитов, причем высокие магнитные характеристики нельзя получить ниже 12 ат.%, в частности, нельзя получить высокую коэрцитивную силу, а при содержании более 16 ат.% снижена величина остаточной плотности магнитного потока (Br%, и нельзя получить постоянный магнит с превосходными характеристиками. И следовательно, предпочтительное содержание P 12-16 ат.%, оптимальное содержание 12,5-14 ат.%.

B является необходимым элементом болванки сплава для производства R-Fe-B постоянных магнитов, причем высокое значение коэрцитивной силы нельзя получить при содержании ниже 4 ат.%, при содержании более 8 ат.% снижается остаточная плотность магнитного потока (Br), таким образом, нельзя получить хороший постоянный магнит. Следовательно, предпочтительным содержанием B является 4-8 ат.%, оптимальный диапазон от 5,8 до 7 ат.%. В случае Fe остаточная плотность магнитного потока (Br) снижается при содержании ниже 76 ат.%, а выше 84 ат.% нельзя получить высокое значение коэрцитивной силы, таким образом, содержание Fe ограничено пределами от 76 до 84 ат.%. К тому же, хотя причиной замещения части Fe на один или два типа атомов из Co и Ni является получение улучшенных температурных характеристик и сопротивляемости коррозии постоянного магнита, когда содержание одного или двух из Co и Ni превышает 50% содержания Fe, нельзя получить высокое значение коэрцитивной силы и хороший постоянный магнит. Следовательно, верхний предел содержания Co и Ni составляет 50% от содержания Fe.

Причина для ограничения содержания O2 ниже 5000 миллионных долей заключается в следующем: при содержании выше 5000 миллионных долей фаза, обогащенная R, окисляется, и не производится достаточное количество жидкой фазы, необходимое для спекания, в результате снижается плотность, так что нельзя получить высокую плотность магнитного потока, а также ухудшается устойчивость к атмосферным воздействиям, следовательно, оптимальное содержание O2 200-3000 млн. долей.

Когда объемная плотность материала постоянного магнита ниже 7,45 г/см3, нельзя получить высокую плотность магнитного потока и материалы магнитов с общим значением A + B величины (BH)макс. - A (МГсЭ) и величины IHc - B (кЭ) выше 59, что является отличительной характеристикой настоящего изобретения. Также в качестве исходных порошков настоящего изобретения, кроме порошков композиций магнитов, для регулирования количества R, B и Fe в композиции магнита можно также применять смешивание порошка сплава R-Fe-B, содержащего в качестве основной фазы фазу P2Fe14B, в которой количество R, которое будет описано позже, составляет 11-20 ат.%, и порошок сплава R-Fe-B, содержащий R2Fe17-фазу, в которой количество R ниже 20 ат.%. Что касается количества B, состав магнита можно регулировать, смешивая порошок сплава основной фазы R-Fe-B, в которой количество B составляет 4-12 ат.% или более, и регулирующий порошок R-Fe-B-сплава, содержащий R2Fe17-фазу, в которой количестве B составляет менее 6 ат.%, или порошок регулирующего R-Fe-сплава, содержащий R2Fe17-фазу, в которой B не содержится. Кроме того, состав магнита можно регулировать, смешивая регулирующий R-Co сплав (можно заменить на Fe), содержащий R-Co интерметаллическое соединение (Nd3Co, Nd-Co2 и подобные). Хотя кроме R, B и Fe в литом образце сплава настоящего изобретения допустимо присутствие неизбежных примесей, при замещении части B (при общем количестве 4 ат. % и менее), по крайней мере одним типом атомов: 4 ат.% C или менее, 3,5 ат. % или менее P, 2,5 ат.% или менее S и 3,6 ат.% или менее C, возможно повышение производительности и снижение стоимости сплава магнита. При этом, добавляя по крайней мере один тип атомов из следующих: Al 9,5 или менее ат.% Ti 4,5 или менее ат.%, V 9,5 или менее ат.%, Cr 8,5 или менее ат.%, Mn 8,0 или менее ат.%, Bi 5 или менее ат.%, Nd 12,5 или менее ат.%, Ta 10,5 или менее ат.%, Mo 9,5 или менее ат.%, W 9,5 или менее ат.%, Sb 2,5 или менее ат. %, Ge 7 или менее ат.%, Sn 3,5 или менее ат.%, Zr 5,5 или менее ат.% и Hf 5,5 или менее ат.% к порошку сплава, содержащего R, B, Fe-сплавы, включающий Co или смешанную R2Fe14B-фазу в качестве основной фазы, или к порошку регулирующего сплава, содержащего фазу R2Fe17 и порошок регулирующего сплава, содержащий фазу интерметаллического R-Co-соединения, можно получить высокую коэрцитивную силу постоянного магнита.

В R-Fe-B-постоянном магните настоящего

изобретения необходимо присутствие R2Fe14B-фазы основной фазы кристаллической фазы около 90%, предпочтительно, около 94%. R-Fe-B-спеченный магнит, который получают сейчас в

большом количестве, имеет R2Fe14B-фазу до 90%; высокие магнитные характеристики настоящего изобретения, где A + B равно более 59, нельзя получить при содержании ниже 90%. Степень

ориентации магнита настоящего изобретения рассчитывают из приведенного выше уравнения 1, необходимо, чтобы степень ориентации магнита была больше 85% при сохранении величины A + B выше 59, а при

степени ориентации ниже 85% ухудшается значение квадратичной функции размагничивания и понижается остаточная плотность магнитного потока (Br), давая в результате низкое значение (BH)макс.. Предпочтительна степень ориентации около 92%. Хотя квадратичная функция размагничивания { B

Далее описаны ограничительные условия для состава сплава основной фазы и регулирующего сплава для материалов R-Fe-B-постоянных магнитов. Для получения порошка сплава основной фазы, содержащей R2Fe14B-фазу в качестве основной, к нему добавляют порошок регулирующего сплава, содержащего фазу R2Fe17, смешивая порошки, когда содержание R ниже 11 ат.%, увеличивается количество оставшегося железа, в котором R и B не диффундируют, при содержании более 20 ат. % увеличивается количество фазы, обогащенной R, и возрастает количество кислорода при измельчении, таким образом, предпочтительное содержание R составляет 11-20 ат.%, более предпочтительное 13-16 ат. %. Высокое значение коэрцитивной силы (iHc) нельзя получить, когда количество B ниже 4 ат.%, а так как остаточная плотность магнитного потока (Br) снижается при содержании B более 12 ат.%, и нельзя получить хороший постоянный магнит, то преимущественным содержанием B является количество 4-12 ат.%, более преимущественным 6 - 10 ат.%. Остаток состоит из Fe и неизбежных примесей, количество Fe предпочтительно в диапазоне 65-82 ат.%. Когда Fe меньшей 65 ат.%, увеличивается относительное количество редкоземельных элементов и B, и содержание фаз, обогащенных R и B, повышается, когда оно превышает 82 ат. %, снижается относительное количество редкоземельных элементов и B, и увеличивается остаток Fe, давая в результате неоднородный порошок сплава. Содержание Fe предпочтительно 74-81 ат.%.

Когда один или два типа атомов в порошке сплава в основной фазе замещены на Fe в R2Fe14B-основной фазе, снижается коэрцитивная сила; предпочтительно содержание Co ниже 10 атомных %, а содержание Ni ниже 3 ат.%. Однако в случае замещения Fe указанными выше Co или Ni, количество Fe составляет 55-72 ат. %. Для получения порошка регулирующего сплава, содержащего R2Fe17-фазу, увеличивается количество фазы, обогащенной R, в производстве порошка сплава и вызывает окисление, когда R превышает 20 ат.%, таким образом, преимущественное содержание R 5-15 ат.%. Когда количество B ниже 6 ат.% и присутствует только R12Fe14B-фаза, а количество B в порошке сплава основной фазы можно регулировать, предпочтительное содержание B составляет величину ниже 6 ат. %. При этом остаток состоит из Fe и неизбежных примесей, предпочтительно содержание Fe 85-95 ат.%.

Для получения порошка сплава, содержащего в качестве основной фазы R2Fe14B-фазу, к ней добавляют и перемешивают R-Fe регулирующий порошок сплава, содержащий R-Co-интерметаллическое соединение; так как остаток Fe возрастает, когда R и B не диффундируют при содержании R ниже 11 ат.%, а при содержании более 15 ат. % увеличивается количество фазы, обогащенной R, и количество кислорода при измельчении образца, предпочтительным является содержание R 11-15 ат.%, более предпочтительно 12-14 ат.%.

Так как высокое значение коэрцитивной силы (iHc) нельзя получить при содержании B ниже 4 ат.%, а остаточная плотность магнитного потока (Br) снижается, когда содержание превышает 12 ат.% и при этом нельзя получить хороший постоянный магнит, то преимущественным содержанием B является количество 4-12 ат.%, более предпочтительно 6-10 ат.%. При этом остаток состоит из Fe и неизбежных примесей, предпочтительное количество Fe 73-85 ат.%. Когда количество Fe ниже 73 ат.%, возрастает относительное содержание редкоземельных элементов и B, и увеличивается количество фаз, обогащенных R и B; когда Fe более 85 ат.%, относительное количество редкоземельных элементов и B снижается, и увеличивается остаток Fe, давая в результате неоднородный порошок сплава, таким образом, более предпочтительно содержание Fe 76-82 ат. %.

Когда один или два типа атомов из Co и Ni в основной фазе замещены на Fe в R2Fe14B основной фазе, ухудшается коэрцитивная сила; предпочтительное содержание Co ниже 10 ат.%, а Ni ниже 3 ат.%. Однако в случае замещения части Fe указанными выше Co или Ni, предпочтительным количеством Fe является 63-82 ат. %. Для получения порошка регулирующего сплава, содержащего R-Co интерметаллическое соединение, увеличивается количество фазы, обогащенной R, вызывая окисление при производстве порошка сплава, когда R превышает 45 ат.%, так что предпочтительно содержание R 10-20 ат.%. При этом остаток состоит из Co и неизбежных примесей, предпочтительно содержание Co 55-95 ат.%. Один или два типа атомов из Fe и Ni замещают Co в порошке регулирующего сплава, когда ухудшается сопротивляемость окислению порошка регулирующего сплава при увеличении количества Fe, коэрцитивная сила магнита снижается при увеличении количества Ni, предпочтительным содержанием Fe является количество ниже 50 ат. %, а Ni ниже 10 ат.%. Однако в случае замещения части Co на Fe или Ni, предпочтительно количество Co 5-45 ат.%. В настоящем изобретении порошок сплава композиции магнита, содержащий в качестве основной фазы R2Fe14B-фазу, и порошок регулирующего сплава, включающий фазу R2Fe17B или R-Co-интерметаллическое соединение, получают, например, известным способом отливки с вытягиванием при однократном или двойном прокате. Гидрирование осуществляют, например, следующим образом: литой образец, образованный до определенных размеров и имеющий толщину 0,03-10 мм, вкладывают в чехол, который закрывают и помещают в контейнер, который можно закрыть герметически, после этого контейнер вакуумируют тщательно, обрабатывают после этого газообразным H2 при давлении от 200 торр до 50 кг/см2 для проведения гидрирования, при подаче газообразного H2 с определенным давлением в течение фиксированного времени проводят охлаждение контейнера водой при помощи системы трубопровода вокруг контейнера, газообразный H2 абсорбируется, и образец самопроизвольно разрушается, размельчаясь. В это время размельченный сплав охлаждают и дегидрируют в вакууме. Когда в частицах порошка обработанного сплава образовались мелкие трещины, порошок можно размельчить при помощи шаровой мельницы, распылительной мельницы и подобного, и получить порошок сплава, имеющий необходимый размер частиц 1-80 мкм. В настоящем изобретении заранее можно заместить воздух в рабочем контейнере инертным газом, а затем вытеснить инертный газ водородом. Чем меньше размер литого образца, тем ниже давление газообразного H2, и хотя обрезанный литой образец абсорбирует H2 и размельчается даже в вакууме, чем выше давление по сравнению с атмосферным, тем легче проходит размельчение. Однако измельчение ухудшается при давлении ниже 200 торр, и хотя это предпочтительно в смысле гидрирования и размельчения, чтобы давление превышало 50 кг/см2, но это не так в смысле безопасности и рабочей установки, таким образом, предпочтительно давление газообразного H2 от 200 торр до 50 кг/см2. С точки зрения производительности предпочтительно давление 2 - 10 кг/см2. В настоящем изобретении, хотя время измельчения при гидрировании изменяется в зависимости от размера закрытого контейнера, размера образованного образца и давления H2, это отнимает более 5 мин. Измельченный при гидрировании порошок сплава после охлаждения сначала подвергают дегидрированию в вакууме. При этом, когда размельченный сплав нагревают от 100 до 750oC в вакууме или в газообразном аргоне и подвергают второму дегидрированию в течение 0,5 ч или дольше, газообразный H2 можно полностью удалить из размельченного сплава и предотвратить окисление порошка или расплавленного тела, продлевая предохранение, этим можно предотвратить ухудшение магнитных характеристик полученного постоянного магнита. Хороший дегидрирующий эффект достигается нагреванием образца в процессе дегидрирования до температуры 100oC или выше, тогда можно опустить стадию первого дегидрирования в вакууме, и разрушенный порошок можно прямо дегидрировать в вакууме или аргоне при температуре 100oC или выше.

То есть после реакций гидрирования и разрушения в указанном ранее контейнере для гидрирования полученный разрушенный порошок можно затем подвергать дегидрированию в атмосфере контейнера при температуре 100oC или выше. Или после дегидрирования в вакууме оставшийся порошок вынимают из контейнера для размельчения, после чего в контейнере снова можно осуществлять процесс дегидрирования настоящего изобретения при нагревании до 100oC или выше.

Когда температура нагревания в указанном выше процессе дегидрирования ниже 100oC, удаление H2, оставшегося в порошке сплава, занимает больше времени, массовая производительность при этом невысокая. Когда температура превышает 750oC, образуется жидкая фаза и порошок спекается, затрудняя размельчение и препятствуя формованию при прессовании, таким образом, это не является предпочтительным при производстве спеченного магнита. При рассмотрении спекаемости магнита предпочтительной температурой дегидрирования оказывается температура 200-600oC. Хотя время обработки изменяется в зависимости от обрабатываемого количества, оно составляет 0,5 ч или более. Далее при измельчении применяют распылительную мельницу в инертном газе (например, N2, A). Принимается без указания, что возможно применение шаровой мельницы или аттритора с использованием органического растворителя (например, бензола, толуола и подобных). При измельчении предпочтительно получать частицы со средним размером 1-10 мкм. Когда размер меньше 1 мкм, измельченный порошок становится очень активным и восприимчивым к окислению, инициируя при этом прокаливание. Когда размеры превышают 10 мкм, остаются неразмельченные грубые частицы, ухудшая коэрцитивную силу и замедляя спекание, давая в результате низкую плотность. Более предпочтительны частицы мелкого порошка со средним размером 2-4 мкм. Для прессования с использованием магнитного поля предложен следующий способ. Измельченными порошками заполняют формы в атмосфере инертного газа. Форма может быть сделана из таких органических соединений как пластмассы, каучук и подобное, исключая немагнитные металлы и окислы. Плотность загрузки порошка, исходя из плотности в объеме (плотность загрузки 1,4 г/см2) в неподвижном состоянии порошка, предпочтительно равна величине в диапазоне плотности по объему отверждаемого после плавки образца (плотность загрузки 3,0 г/см3). Для ориентации порошка прикладывают импульсное магнитное поле, создаваемое катушкой со свободной сердцевиной и конденсаторным силовым источником. Во время ориентации импульсное магнитное поле можно прикладывать несколько раз при прессовании сверху и снизу. Чем выше интенсивность импульсного магнитного поля, тем лучше, интенсивность должна быть по крайней мере более 10 кЭ, предпочтительно, 30-80 кЭ. Как показано на графике фиг. 2, представляющем время и интенсивность магнитного поля, длительность импульса магнитного поля предпочтительна 1 -10 мкс, более предпочтительна 5-100 млс, и частота приложения магнитного поля предпочтительна 1-10 раз, более предпочтительна 1-5 раз.

Ориентированный порошок можно отверждать при помощи гидростатического пресса. В это время в случае использования формы из пластика можно применять гидростатическое прессование, как это и делают. Предпочтительным давлением при гидростатическом прессовании является давление 0,5-5 т/см2, более предпочтительно 1-3 т/см2. Для непрерывного ориентирования магнитным полем и прессованием можно использовать формование обычным способом прессования в магнитном поле после внедрения катушки, генерирующей импульсное магнитное поле, в пресс-форму и использовать магнитное поле для ориентации. Предпочтительным давлением при прессовании в магнитном поле является давление 0,5-5 т/см2, более предпочтительным 1-3 т/см2.

Примеры.

Вариант 1. Листовой литой образец толщиной около 1 мм получают из расплавленного сплава, имеющего состав Nd 13,0-B 6, 0-Fe 81 и полученного плавления в высокочастотной печи с применением отливки с вытягиванием двойной прокаткой при помощи устройства, включающего два валка диаметром 200 м. Размеры кристаллических частиц литого образца составляют 0,5-15 мкм по короткой оси и 5-80 мкм по длинной оси, фаза, обогащенная R, тщательно диспергирована с точностью до 3 мкм, как окружающая основная фаза. Содержание кислорода составляет 300 миллионных долей. Литой образец весом 1000 г, обрезанный до площади 50 мм2 или менее, держат в закрытом контейнере, который может содержать газы и быть разряжен, в течение 30 мин контейнер продувают N2 и после замещения воздуха в контейнер подают в течение 2 ч газообразный H2 при давлении 3 кг/см2 для самопроизвольного разложения литого образца гидрированием, затем образец хранят в вакууме при 500oC в течение 5 ч для дегидрирования, после чего охлаждают до комнатной температуры и размалывают до размера 100 меш.

Далее 800 г частиц грубого дробления измельчают на распылительной мельнице, получая порошок сплава с размером частиц 3,5 мкм. Полученным порошком заполняют каучуковую форму и одновременно прикладывают импульсное магнитное поле 60 кЭ для ориентации, после чего порошок подвергают гидростатическому прессованию при давлении 2,5 т/см2 при помощи гидростатического пресса. Прессованный образец вынимают из формы и спекают при 1090oC в течение 3 ч для получения постоянного магнита через один час отжига при 600oC. Магнитные характеристики и плотность, размер кристаллических частиц, степень ориентации, квадратичная функция размагничивания, количество основной фазы и содержание кислорода приведены в табл. 1, 2.

Вариант 2.

Расплавленный сплав, имеющий такой же состав, как в примере варианта 1, отливают с вытягиванием, получая лист литого образца с толщиной около 0,5 мкм. Размеры кристаллических частиц в литом образце составляют 0,3-12 мкм вдоль короткой оси и 5-70 мкм вдоль длинной оси, фаза, обогащенная R, тонко диспергирована с точностью до 3 мкм, как окружающая основная фаза. Литой образец размельчают на распылительной мельнице при тех же условиях, что и в варианте 1, получая порошок сплава со средним размером частиц 3, 4 мкм. Порошок плавят в магнитном поле около 12 кЭ, затем сначала ориентируют импульсным магнитным полем около 30 кЭ, используя прессовальный станок, в который, как показано на фиг. 1, вмонтированы катушки для получения постоянного магнитного поля 3, 4 расположенные вокруг верхнего и нижнего прессов 1, 2, и катушка 6 для получения импульсного магнитного поля, расположенная на пресс-форме 5 так, чтобы воздействовать импульсным магнитным полем на материал порошков 7 вместе с действием обычного магнитного поля. После этого формованный образец спекают и отжигают в тех же условиях, как в варианте 1. Магнитные характеристики и плотность, размер кристаллических частиц, степень ориентации, квадратичная функция размагничивания, содержание основной фазы и кислорода в полученном постоянном магните приведены в табл. 1, 2.

Вариант 3.

Аналогично варианту 1 сплав Nd 13,5 - Dy 0,5 - B 6,5 - Co 1,0 - Fe 78.5 отливают с вытягиванием, получая листовой литой образец. Литой образец весом 100 г обрезают до площади 50 мм2 или менее и подвергают самопроизвольному распаду при гидрировании в тех же условиях, что и в варианте 1, затем дегидрируют в вакууме в течение 6 ч. Затем после размельчения грубых частиц в распылительной мельнице получают порошок со средним размером частиц 3,5 мкм. Полученный порошок ориентируют импульсным магнитным полем так же, как в варианте 1, и получают формованный образец гидростатическим прессованием и спеканием аналогичным образом. Магнитные характеристики и плотность, размер кристаллических частиц, степень ориентации, квадратичная функция размагничивания, количество основной фазы и содержание O2 приведены в табл. 1, 2.

Сравнительный пример 1. Порошок, полученный в таких же условиях, как в варианте 1, прессуют и формуют в магнитном поле около 12 кЭ при помощи обычного прессовального станка для прессования в магнитном поле в сухом состоянии, затем спекают и отжигают в тех же условиях, что и в варианте 1. Однако при прессовании происходит окисление, таким образом, невозможным становится уплотнение при спекании и получение достаточной плотности, таким образом, нельзя измерить магнитные характеристики, измерены только плотность и содержание O2.

Сравнительный пример 2. Грубый порошок, полученный в тех же условиях, что и в варианте 1, измельчают на шаровой мельнице, используя в качестве растворителя толуол, получают мелкий порошок со средним размером частиц 3,5 мкм, который прессуют и формуют в магнитном поле около 12 кЭ, используя обычный станок для прессования в магнитном поле, во влажном состоянии, затем спекают и отжигают в тех же условиях, как в варианте 1. Магнитные характеристики, плотность, размер кристаллических частиц, степень ориентации, квадратичная функция размагничивания, количество основной фазы и содержание O2 полученного постоянного магнита приведены в табл. 1, 2.

Сравнительный пример 3. Расплавленный сплав, имеющий состав Nd 14-B 6,0-Fe 80, полученный плавлением в высокочастотной печи, отливают в железной форме. Затем исследуют структуру полученной болванки, наблюдают кристаллизацию первичных кристаллов Fe, поэтому болванку нагревают в течение 10 ч при 1050oC для гомогенизации. Размеры кристаллических частиц полученной болванки составляют 30-150 мкм вдоль короткой оси и от 100 мкм до нескольких мм вдоль длинной оси, а фаза, обогащенная R, сегрегирована примерно до локальных размеров 150 мкм. После грубого дробления болванки сплава получают грубый порошок при гидрировании и дегидрировании таким же способом, как в варианте 1. Кроме того, грубый порошок размалывают на распылительной мельнице в таких же условиях, как в варианте 1, и полученный порошок сплава со средним размером частиц около 3,7 мкм прессуют и формуют в магнитном поле около 12 кЭ спекания и нагревают в таких же условиях, как в варианте 1. Магнитные характеристики и плотность, размер кристаллических частиц, степень ориентации, квадратичная функция размагничивания, количество основной фазы и содержание O2 полученного постоянного магнита приведены в табл. 1, 2.

Сравнительный пример 4. После того, как образец, отлитый с вытягиванием и имеющий такие же состав и толщину, как в варианте 1, грубо дробят до размера частиц 50 мм или менее, 1000 г грубого порошка мелят на пестиковой мельнице, заполняя ее на одну четверть, до грубого порошка с размером частиц 100 меш без гидрирования и дегидрирования, затем дробят на распылительной мельнице, получая порошок сплава со средним размером частиц 3,8 мкм. Порошок сплава прессуют в магнитном поле около 12 кЭ, спекают и отжигают, получая постоянный магнит. Магнитные характеристики и плотность, размер кристаллических частиц, степень ориентации, квадратичная функция размагничивания, количество основной фазы и содержание O2 полученного постоянного магнита приведены в табл. 1, 2.

Сравнительный пример 5. Сплав, имеющий состав Nd 13, 5-Dy 0,5-B 6,5-Co 1,0-Fe 78,5, отливают таким же способом, как в сравнительном примере 3. Так как в полученной болванке сплава кристаллизуются первичные кристаллы Fe, то образец подвергают температурной обработке при 1050oC в течение 6 ч. После грубого дробления болванки сплава, образец гидрируют таким же образом, как в варианте 1, а затем дегидрируют в вакууме. Грубый порошок дробят грубо и измельчают на распылительной мельнице, получая порошок со средним размером частиц 3,7 мкм. Порошок прессуют в магнитном поле около 12 кЭ, затем спекают и нагревают при тех же условиях, как в варианте 1. Магнитные характеристики и плотность, размер кристаллических частиц, степень ориентации, квадратичная функция размагничивания, количество основной фазы и содержание O2 полученного постоянного магнита приведены в табл. 1, 2.

Сравнительный пример 6. После отливки сплава, имеющего состав Nd 16,5 - B 7 - Fe 76,5, в болванку таким же образом, как в сравнительном примере 3, без плавления, болванку грубо дробят так, как в сравнительном примере 4, грубо дробят в пестиковой мельнице, затем измельчают на распылительной мельнице, получая мелкий порошок со средним размером частиц 3,7 мкм. Далее мелкий порошок прессуют в магнитном поле около 12 кЭ, затем спекают и отжигают в таких же условиях, как в варианте 1. Магнитные характеристики и плотность, размер кристаллических частиц, степень ориентации, квадратичная функция размагничивания, количество основной фазы и содержание O2 полученного магнита приведены в табл. 1, 2.

Вариант 4.

В качестве материалов для получения порошка сплава основной фазы способом отливки с вытягиванием применяют: 340 г металлического Nd 99% чистоты, 8 г металлического Dy 99% чистоты, 65,5 г сплава Fe-B, содержащего 20% B, и 600 г электролитического железа 99% чистоты. Смесь плавят в атмосфере аргона таким образом, чтобы получить определенный состав, затем отливают с вытягиванием, используя медные валки, и получают литой образец, имеющий толщину около 2 мм. Литой образец грубо мелят при гидрировании и измельчают в щековой дробилке и затем на дисковой мельнице или подобном, получают 800 г порошка со средним размером частиц около 10 мкм. Полученный порошок, состоящий из 14,9 ат. % Nd, 0,1 ат.% Pr, 0,3 ат.% Dy, 8,0 ат.% B и Fe, исследуют методом рентгеновской дифракции EPMA, в результате подтверждено, что содержание кислорода составляет 800 млн. долей. В результате EPMA исследования структуры литого образца установлено, что размер частиц основной фазы R2Fe14B составляет около 5 мкм вдоль короткой оси и 20-80 мкм вдоль длинной оси, а фаза, обогащенная R, тонко диспергирована в окружающей основной фазе.

В качестве материалов для получения порошка регулирующего сплава, содержащего фазу R2Fe17, способом отливки с вытягиванием, используя 250 г металлического Nd 99% чистоты, 11 г металлического Dy 99% чистоты, 730 г электролитического железа 99% и 20 г сплава Fe-B, содержащего 20,0% B. Получают литой образец с толщиной листа около 2 мм, такой же, как сплав основной фазы. Затем готовят порошок таким же способом, как порошок сплава основной фазы. Состав полученного порошка следующий: 0,8 ат.% Nd, 0,1 ат.% Pr, 0,4 ат. % Dy, 2,4 ат.% B и Fe. В результате EPMA-исследования структуры литого образца установлено, что он состоит из R2Fe17-фазы, частично R2Fe17B фазы и фазы, обогащенной Nd, присутствие α -Fe не подтверждено. Содержание кислорода равно 850 млн долям. Используя указанные выше два типа порошка, смешивают 30% порошка регулирующего сплава с порошком основной фазы. Порошок засыпают в дробилку, такую как распылительная мельница и подобные и измельчают до размера частиц около 3 мкм, полученным тонким порошком заполняют каучуковую форму и подвергают его гидростатическому прессованию при 2,5 тонн/см2, используя гидростатический пресс, после одновременного приложения импульсного магнитного поля 60 кЭ для ориентации получают формованный образец размером 8х15х10 мм. Формованный образец спекают при 1100oC в атмосфере аргона в течение 3 ч и отжигают при 550oC в течение одного часа. Магнитные характеристики полученного магнита представлены в табл. 3, 4.

Сравнительный пример 7. В качестве материалов для получения порошка сплава основной фазы, как в варианте 4, используют 340 г металлического Nd 99% чистоты, 8 г металлического Dy 99% чистоты, 600 г электролитического железа 99% чистоты и 66,5 г сплава Fe-B, содержащего 20% B. Смесь плавят в атмосфере аргона и заливают в железную форму. Полученную болванку сплава измельчают в порошок со средним размером частиц 10 мкм таким же способом, как в варианте 1. В результате композиционного анализа установлено, что порошок состоит из 14,9 ат.% Nd, 0,1 ат.% Pr, 0, 03 ат.% Dy, 8,0 ат.% B и Fe. Содержание кислорода составляет около 900 миллионных долей. В результате EPMA-исследования структуры болванки сплава установлено, что размеры частиц основной фазы R2Fe14B составляют около 50 мкм вдоль короткой оси и около 500 мкм вдоль длинной оси, фаза обогащения P, распределена локально с размерами включенной 50 мкм. Кроме того, в основной фазе обнаружены частицы α -Fe размером 5-10 мкм.

В качестве регулирующих материалов, составляющих R2Fe17-фазу, используют 200 г Nd2O3 98% чистоты, 12 г Dy2O3 99% чистоты, 65 г сплава Fe-B, содержащего 20% B, и 600 г порошка железа 99% чистоты, к которым подмешивают 150 г металлического Ca 99% чистоты и 25 г ангидрида CaCl2, смесь загружают в контейнер из нержавеющей стали для получения порошка регулирующего сплава прямым восстановлением и диффузией при 950oC в течение 8 ч в атмосфере аргона. В результате компонентного анализа полученного порошка сплава установлено, что он состоит из 10,8 ат.% Nd, 0,1 ат.% Pr, 0,4 ат.% Dy, 2,4 ат.% B и Fe. Содержание кислорода 1500 млн. долей. Используя указанные выше два типа порошков, смешивают 30% по весу порошка регулирующего сплава с порошком сплава основной фазы и измельчают до размера частиц 3 мкм в такой дробилке, как распылительная мельница и подобные. Полученный тонкий порошок ориентируют в магнитном поле около 10 кЭ и формуют при давлении около 1,5 т/см2 под прямым углом к магнитному полю, получают формованный образец размером 8х15х10 мм. Формованный образец спекают в атмосфере аргона при 1100oC в течение 3 ч и отжигают при 550oC в течение часа. Магнитные характеристики полученного магнита также приведены в таблице 3,4.

Сравнительный пример 8. Используют порошок сплава основной фазы сравнительного примера 1, а в качестве материалов для порошка регулирующего сплава 250 г металлического Nd 99% чистоты, 11 г металлического Dy 99% чистоты, 730 г электролитического железа 99% чистоты и 20 г сплава Fe-B, содержащего 20% B. Смесь плавят в атмосфере аргона и разливают в формы из железа. В результате исследования структуры полученной болванки сплава установлено, что кристаллизуется большое количество α -Fe, так что процесс гомогенизации проводят при 1000oC в течение 12 ч. В результате компонентного анализа, выполненного таким же способом, как в варианте 4, установлено содержание 10,8 ат.% Nd, 0,1 ат.% Pr, 0,4 ат.% Dy, 2,4 ат.% B и Fe. Используя указанные выше два типа порошка, смешивают 30% порошка регулирующего сплава с порошком сплава основной фазы, получая магнит таким же способом, как в сравнительном примере 7. Магнитные характеристики полученного магнита приведены в табл. 3, 4.

Сравнительный пример 9. В качестве материалов используют 315 г металлического Nd 99% чистоты, 8,5 г металлического Dy 99% чистоты, 52 г сплава Fe-B, содержащего 20% B, и 636 г электролитического железа 99% чистоты. Смесь плавят в атмосфере аргона таким образом, чтобы получить сплав, имеющий определенный состав, затем получают литой образец, имеющий толщину листа около 2 мм, способом отливки с вытягиванием, используя медные валки. Затем литой образец грубо дробят при гидрировании, а после измельчают щековой дробилкой, дисковой мельницей и подобными, получая 800 г порошка со средним размером частиц 10 мкм. В результате EPMA-исследования полученного порошка установлено, что он состоит из 13,8 ат.% Nd, 0,1 ат.% Pr, 0,3 ат.% Dy, 6,3 ат.% B и Fe. Содержание кислорода около 800 млн долей. В результате EPMA-исследования структуры литого образца установлено, что размер частиц основной фазы R2Fe14B составляет 6 мкм вдоль короткой оси и 20-80 мкм вдоль длинной оси, фаза, обогащенная R, тонко диспергирована, как окружающая основная фаза. Используя порошок сплава при отливке с вытягиванием, получают такой же постоянный магнит, как в сравнительном примере 7. Магнитные характеристики полученного магнита также приведены в табл. 3, 4.

Вариант 5. Таким же образом, как в варианте 4, получают 800 г порошка сплава основной фазы со средним размером частиц 10 мкм, имеющего состав, отличающийся от варианта 4. Полученный порошок состоит из 14 ат.% Nd, 0,1 ат.% Pr, 0,5 ат.% Dy, 8 ат.% B и Fe. В результате исследования способом дифракции рентгеновских лучей EPMA установлено, что это, в основном, фаза R2Fe14B. Содержание кислорода около 80 млн. долей. В результате EPMA-исследования структуры литого образца установлено, что частицы основной фазы R2Fe14B имеют размер 0,5-15 мкм вдоль короткой оси и 5-90 мкм вдоль длинной оси, фаза, обогащенная R, тонко диспергирована, как и окружающая основная фаза. В качестве материалов для получения порошка регулирующего сплава, содержащего фазу R2Fe17, используют 125 г металлического Nd 99% чистоты, 5 г металлического Dy 99% чистоты и 275 г электролитического железа 99% чистоты, получают литой образец, имеющий толщину листа около 2 мм, способом отливки с вытягиванием, как и сплав основной фазы. Дальше порошок получают таким же способом, как порошок сплава основной фазы. Состав полученного порошка: 11,0 ат.% Nd, 0,05 ат.% Pr, 0,4 ат.% Dy и Fe. В результате EPMA-исследования структуры литого образца установлено, что он состоит из R2Fe17-фазы, частично из R2Fe14B и фазы, обогащенной R, α -Fe не обнаружено. Содержание кислорода 700 млн. долей при среднем размере частиц 10 мкм.

Используя указанные выше два типа порошков, смешивают 25% по весу порошка регулирующего сплава с порошком сплава основной фазы. Смесь порошков загружают в такую дробилку, как распылительная мельница, измельчая до размера частиц около 3 мкм, затем загружают в каучуковую форму, а полученный тонкий порошок подвергают гидростатическому прессованию при давлении 2,5 т/см2 при помощи изостатического пресса, получая формованный образец размером 8х15х10 мм после одновременного приложения импульсного магнитного поля 60 кЭ для ориентации. Формованный образец спекают в атмосфере аргона при 1100oC в течение 3 ч и отжимают при 550oC в течение часа. Магнитные характеристики полученного магнита приведены в таблице 5, 6.

Пример 10 (сравнительный). В качестве порошка сплава основной фазы сплав, имеющий такой же состав, как вариант 5, плавят в железной форме, получая порошок со средним размером частиц около 10 мкм таким же способом, как в варианте 4. Состав такой: 14 ат.% Nd, 0,1 ат.% Pr, 0,5 ат.% Dy, 8 ат.% B и Fe. Содержание кислорода около 900 млн. долей. В результате получают частицы с размерами около 50 мкм вдоль короткой оси и около 500 мкм вдоль длинной оси, фаза, обогащения R, распределена локально с размером частиц 50 мкм. При этом в основной фазе присутствует α -Fe с размером частиц 5-10 мкм. Порошок регулирующего сплава, содержащего фазу R2Fe17, получают способом прямого восстановления и диффузии, как в сравнительном примере 7, используя 280 г Nd2O3 98% чистоты, 12 г Dy2O3 99% чистоты и 750 г порошка железа 99% чистоты. Содержание компонентов: 11,0 ат.% Nd, 0,05 ат.% Pr, 0,9 ат.% Dy и Fe. Содержание кислорода 1500 млн. долей.

Используя указанные выше два типа порошков, смешивают 25% по весу порошка регулирующего сплава с порошком сплава основной фазы, смесь загружают в распылительную мельницу или подобную и размельчают до размера частиц около 5 мкм. Полученный тонкий порошок ориентируют в магнитном поле около 10 кЭ и формуют при давлении около 1,5 т/см2 под прямым углом к магнитному полю, получая формованный образец размером 8х15х10 мм. Формованный образец спекают в атмосфере аргона при 1100oC в течение 3 ч и отжигают при 550oC в течение часа. Магнитные характеристики полученного магнита также приведены в табл. 5, 6.

Сравнительный пример 11. Используя порошок сплава основной фазы сравнительного примера 10, получают порошок регулирующего сплава плавлением 350 г металлического Nd, 10 г Dy металлического, 750 г электролитического железа 99% чистоты в атмосфере аргона и разливкой в железные формы. В результате исследования полученной болванки сплава обнаружено большое количество кристаллизованного α -Fe, поэтому проводят процесс гомогенизации при 1000oC в течение 12 ч. В результате компонентного анализа установлен состав: 11 ат.% Nd, 0,05 ат.% Pr, 0,4 ат.% Dy и Fe.

Используя указанные выше два типа порошков, смешивают 25% по весу порошка регулирующего сплава с порошком сплава основной фазы, получая магнит таким же образом, как в сравнительном примере 10. Магнитные характеристики полученного магнита также приведены в табл. 5, 6.

Сравнительный пример 12. В качестве материалов используют 300 г металлического Nd, 13 г металлического Dy, 50 г сплава Fe-B, содержащего 20% B, и 645 г электролитического железа 99% чистоты. Смесь плавят в атмосфере аргона таким образом, чтобы получить сплав с определенным составом, затем проводят отливку с вытягиванием, используя медные валки, получают литой образец, имеющий толщину листа около 2 мм. Затем литой образец размельчают при гидрировании щековой дробилкой на дисковой мельнице и подобном, получая 800 г порошка со средним размером частиц около 100 мкм. Полученный порошок состоит из 13,3 ат.% Nd, 0,1 ат.% Pr, 0,5 ат.% Dy, 6 ат.% B и Fe. Содержание кислорода около 800 млн. долей. В результате EPMA-изучения структуры литого образца установлено, что размер частиц основной фазы R2Fe14B составляет от 0,3 до 15 мкм вдоль короткой оси и около 5-90 мкм вдоль длинной оси, фаза, обогащенная R, тонко диспергирована, как окружающая основная фаза.

Используя порошок сплава в процессе отливки с вытягиванием, получают такой же магнит, как в сравнительном примере 10. Магнитные характеристики полученного магнита также приведены в табл. 5, 6.

Вариант 6.

В качестве материала для порошка сплава основной фазы при отливке с вытягиванием используют 260 г металлического Nd 99% чистоты, 23 г металлического Dy 99% чистоты, 68,5 г сплава Fe-B, содержащего 20% B, и 655 г электролитического железа 99% чистоты. Смесь плавят в атмосфере аргона таким образом, чтобы получить сплав определенного заранее состава, затем отливают способом отливки с вытягиванием, используя медные валки и получая литой образец, имеющий толщину листа около 2 мм. Литой образец грубо дробят при гидрировании, измельчают в щековой дробилке, на дисковой мельнице и подобном, получая 800 г порошка со средним размером частиц около 10 мкм. Полученный порошок состоит из 11 ат.% Nd, 0,1 ат.% Pr, 1,0 ат.% Dy, 8 ат.% B и Fe, что определяли способом дифракции рентгеновских лучей EPMA, в результате установлено, что он состоит, в основном, из фазы R2Fe14B. Содержание кислорода около 800 млн. долей. В результате EPMA-исследования структуры литого образца установлено, что размер частиц основной фазы R2 Fe14B составляет 0,5-1,5 мкм вдоль короткой оси и 5-90 мкм вдоль длинной оси, фаза, обогащенная R, тонко диспергирована, как окружающая основная фаза.

В качестве материалов для порошка регулирующего сплава, содержащего R-Co интерметаллическое соединение и получаемого способом отливки с вытягиванием, используют 490 г металлического Nd, 2,6 г металлического Dy и 500 г Co 99% чистоты. Получают литой образец, имеющий толщину листа около 2 мм, такую же, как сплав основной фазы. При этом, таким же способом, как в случае сплава основной фазы, получают порошок. Состав получаемого порошка такой: 27,0 ат.% Nd, 0,5 ат.% Pr, 1,3 ат.% Dy и Co. В результате EPMA-исследования структуры литого образца установлено, что он состоит из фазы R2Co и частично из R2Co17 фазы, и фаза R3Co тонко диспергирована. Содержание кислорода в порошке составляет 700 млн. долей при среднем размере частиц 10 мкм.

Используя указанные выше два типа порошков, смешивают 20% по весу порошка регулирующего сплава с порошком сплава основной фазы. Порошки загружают в такую дробилку, как распылительная мельница и подобные и размельчают до примерно 3 мкм, затем порошком загружают каучуковую форму и подвергают гидростатическому прессованию при давлении 2,5 т/см2 при помощи гидростатического пресса, после одновременного приложения импульсного магнитного поля 60 кЭ для ориентации получают формованный образец размером 8х15х10 мм. Формованный образец спекают при 1100oC в атмосфере аргона в течение 3 ч и отжигают при 550oC в течение часа. Магнитные характеристики приведены в табл. 7, 8.

Вариант 7.

Магнитные характеристики магнита, полученного смешиванием 10% порошка регулирующего сплава с порошком сплава основной фазы, приготовленным в варианте 1, и намагничиванием способом, аналогичным рассмотренному в варианте 6, приведены в табл. 7, 8.

Сравнительный пример 13. Для порошка сплава основной фазы, аналогичного варианту 6, используют 260 г металлического Nd 99% чистоты, 26 г металлического Dy 99% чистоты, 665 г электролитического железа 99% чистоты и 68,5 г сплава Fe-B, содержащего 20%. B. Смесь расплавляют в атмосфере аргона и отливают в железной форме. Полученную болванку сплава размельчают в порошок со средним размером частиц 10 мкм таким же способом, как в варианте 1. В результате компонентного анализа установлен состав порошка: 11 ат.% Nd, 0,1 ат.% Pr, 1,0 ат.% Dy, 8 ат.% B и Fe, содержание кислорода 900 млн. долей. В результате EPMA-исследования структуры болванки сплава установлено, что размер частиц основной фазы R2Fe14B составляет около 50 мкм вдоль короткой оси и около 500 мкм вдоль длинной оси, фаза, обогащенная R, распределена локально с размером частиц 50 мкм. В основной фазе присутствует часть α -Fe с размерами частиц 5-10 мкм. В качестве регулирующих материалов, содержащих R-Co-интерметаллические соединения, при способе прямого восстановления и диффузии используют 550 г Nd2O3 98% чистоты, 29 г Dy2O3 99% чистоты и 500 г порошка Co 99% чистоты, к которым подмешивают 350 г Ca 99% чистоты и 60 г ангидрида CaCl2, смесь загружают в контейнер из нержавеющей стали, получая порошок сплава в атмосфере аргона при 750oC в течение 8 ч. В результате компонентного анализа установлен состав получаемого порошка сплава, состоящего из 27,0 ат. % Nd, 0,6 ат.% Pr, 1,3 ат.% Dy и Co, содержание кислорода 1500 млн. долей.

Используя указанные выше два типа порошков, смешивают 20% по весу порошка регулирующего сплава с порошком основной фазы, загружают в такую дробилку, как распылительная мельница и подобное и измельчают до размера частиц 3 мкм. Полученный тонкий порошок ориентируют в магнитном поле около 10 кЭ и формуют при давлении около 1,5 т/см2 под прямым углом к магнитному полю, получают формованный образец размера 8х15х10 мм. Формованный образец спекают в атмосфере аргона при 1100oC в течение 3 ч и отжигают при 550oC в течение часа. Магнитные характеристики полученного магнита также представлены в табл. 7, 8.

Сравнительный пример 14. Используя сплав основной фазы варианта 13, получают порошок регулирующего сплава при плавлении 490 г металлического Nd, 26 г металлического Dy и 500 г Co 99% чистоты в атмосфере аргона, расплав отливают в железной форме. В результате исследования структуры полученной болванки сплава установили наличие большого количества кристаллизованного Co, так что проводят гомогенизацию при 800oC в течение 12 ч. В результате компонентного анализа определяли состав: 11,0 ат.% Nd, 0,6 ат.% Pr, 1,3 ат.% Dy и Co.

Используя два типа упомянутых выше порошков, смешивают 20% по весу порошка регулирующего сплава с порошком сплава основной фазы, получая такой же магнит, как в сравнительном примере 13. Магнитные характеристики полученного магнита также представлены в табл. 7, 8.

Сравнительный пример 15. В качестве материалов используют 305 г металлического Nd, 26 г металлического Dy, 55 г сплава Fe-B, содержащего 20% B, 100 г Co 99% чистоты и 525 г электролитического железа 99% чистоты. Смесь расплавляют в атмосфере аргона таким образом, чтобы получить сплав, имеющий определенный заранее состав, способом отливки с вытягиванием, используя медные валки, получают литой образец, имеющий толщину листа около 2 мм. Литой образец грубо дробят при гидрировании и размельчают щековой дробилкой, дисковой мельницей и подобными, получая 800 г порошка со средним размером частиц 10 мкм. Полученный порошок состоит из 13,5 ат.% Nd, 0,1 ат.% Pr, 1,0 ат. % Dy, 6,7 ат.% B, 11,3 ат.% Co и Fe. Содержание кислорода около 800 млн. долей. В результате EPMA-исследования структуры установлено, что размер частиц фазы R2(Fe, Co14)B составляет 0,3-1,5 мкм вдоль короткой оси и 5-90 вдоль длинной оси, фаза, обогащенная R, и фаза R-Co тонко диспергированы, как окружающая основная фаза. Используя порошок сплава в процессе отливки с вытягиванием, получают такой же магнит, как в сравнительном примере 3. Магнитные характеристики полученного магнита также приведены в табл. 7, 8.

Реферат

Изобретение относится к составам материалов для постоянных магнитов на основе сплавов системы R-Fe-B и способам их получения, R обозначает по меньшей мере один из редкоземельных элементов, включая иттрий. Материал содержит, ат.% : R 12-16; бор 4-8; кислород 0,08-2,1; железо остальное, причем в качестве основной фазы он содержит R2Fe14B в количестве более 90 об.% с размером зерна не более 10 мкм со степенью ориентации 85% при насыпной плотности материала не менее 7,45 г/см3 и при величине суммы А+В не менее 59, где А рассматривается как (BH)макс и B-как значение iHc. Величина квадратичной характеристики (Br2/4) /(BH)макс составляет 1,01 - 1,045. Способ включает получение отливки методом полосового литья и ее измельчение методом гидрирования, дегидрирования с последующим измельчением до крупности 1-10 мкм распылением в инертном газе, ориентацией импульсом магнитного поля, затем проводят прессование и спекание. 4 с. и 96 з.п. ф-лы, 2 ил., 8 табл.

Формула

R - 12 - 16

Бор - 4 - 8

Кислород - 0, 08 - 2,1

Железо - Остальное

причем в качестве основной фазы он содержит фазу R2Fe14B в количестве более 90 об. % с размером зерна не более 10 мкм со степенью ориентации 85% при насыпной плотности материала не менее 7,45 г/см3 и при величине суммы A+B не менее 59, где значение (ВН)макс рассматривается как А (МГСЭ) и значение LHc рассматривается как В(кЭ), и при величине квадратичной характеристики (B

R (R - по меньшей мере один из редкоземельных элементов, включая иттрий) - 12,5 - 14

Бор - 5,8 - 7

Кислород - 0,08 - 1,3

Железо - Остальное

причем часть атомов может быть замещена кобальтом и/или никелем.

Алюминий - До 9,5

Титан - До 4,5

Ванадий - До 9,5

Хром - До 8,5

Марганец - До 8,5

Висмут - До 5,0

Ниобий - До 12,5

Тантал - До 10,5

Молибден - До 9,5

Вольфрам - До 9,5

Сурьма - До 2,5

Германий - До 7

Олово - До 3,5

Цирконий - До 5,5

Гафний - До 5,5

6. Материал по п.1, отличающийся тем, что в качестве основной фазы он содержит фазу R2Fe14B в количестве более 94 об.%.

R (R - по меньшей мере один из редкоземельных элементов, включая иттрий) - 12 - 16

Бор - 4 - 8

Кислород - 0,08 - 2,1

Железо - Остальное

а для измельчения отливки размещают в контейнере, производят откачку из него воздуха и заполнение контейнера водородом, проводят гидрирование до разрушения отливок и дегидрирование полученного порошка, который дополнительно измельчают до крупности 1 - 10 мкм распылением в потоке инертного газа, проводят ориентацию порошка приложением импульсного магнитного поля напряженностью не менее 10 кЭ, формование производят прессованием, спекание проводят с последующим отжигом и получают материал с величиной суммы А+В не менее 59, где значение (ВН)макс рассматривается как А (МГСЭ) и значение iHc рассматривается как В (кЭ), и с величиной квадратичной характеристики размагничивания (B

R (R - по меньшей мере один из редкоземельных элементов, включая иттрий) - 12,5 - 14

Бор - 5,8 - 7

Кислород - 0,08 - 1,3

Железо - Остальное

причем часть атомов железа может быть замещена кобальтом и/или никелем.

Алюминий - До 9,5

Титан - До 4,5

Ванадий - До 8,5

Хром - До 8,5

Марганец - До 8,0

Висмут - До 5,0

Ниобий - До 12,5

Тантал - До 10,5

Молибден - До 9,5

Вольфрам - До 9,5

Сурьма - До 2,5

Германий - До 7,0

Олово - До 3,5

Цирконий - До 5,5

Гафний - До 5,5

14. Способ по п.11, отличающийся тем, что отливку получают методом полосового литья, включающим последующую одноразовую или двухразовую прокатку.

R (R - по меньшей мере один из редкоземельных элементов, включая иттрий) - 11 - 20

Бор - 4 - 12

Железо - Остальное

и из расплава регулирующего сплава R2Fe17, содержащего, ат.%:

R - Не более 20

Железо - Остальное

а для измельчения отливки из основного и регулирующего сплава совместно располагают в контейнер, производят откачку из него воздуха, заполнение контейнера воздухом, проводят гидрирование отливок и их дегидрирование с последующим распылением порошка до крупности 1 - 10 мкм в потоке инертного газа, затем порошки сплава смешивают и проводят ориентацию порошка импульсным магнитным полем напряженностью не менее 10 кЭ, формирование производят прессованием, затем проводят спекание с отжигом и получают материал с величиной суммы А+В не менее 59, где значение (ВН)макс рассматривается как А(МГСЭ) и значение iHc рассматривается как В (кЭ), с величиной квадратичной характеристики размагничивания (B

R (R - по меньшей мере один из редкоземельных элементов, включая иттрий) - 13 - 16

Бор - 6 - 10

Железо - Остальное

причем часть атомов железа может быть замещена кобальтом и/или никелем.

R (R - по меньшей мере один из редкоземельных элементов, включая иттрий) - До 20

Бор - До 6

Железо - Остальное

причем часть атомов железа может быть замещена кобальтом и/или никелем, включая неизбежные примеси.

R (R - по меньшей мере один из редкоземельных элементов, включая иттрий) - 5 - 15

Бор - До 6

Железо - Остальное

причем часть атомов железа может быть замещена кобальтом и/или никелем, включая неизбежные примеси.

Алюминий - До 9,5

Титан - До 4,5

Ванадий - До 9,5

Хром - До 8,5

Марганец - До 8,0

Висмут - До 5,0

Ниобий - До 12,5

Тантал - До 10,5

Молибден - До 9,5

Вольфрам - До 9,5

Сурьма - До 2,5

Германий - До 7,0

Олово - До 3,5

Цирконий - До 5,5

Гафний - До 5,5

45. Способ по п.37, отличающийся тем, что порошок регулирующего сплава вводят путем вмешивания в порошок основного сплава в количестве до 60 мас.%.

R (R - по крайней мере один из редкоземельных элементов, включая иттрий) - 11 - 15

Бор - 4 - 12

Железо - Остальное

и из расплава регулирующего сплава R-Co, содержащего, ат.%:

R - Не более 45

Кобальт - Остальное

а для измельчения отливки из основного и регулирующего сплавов совместно располагают в контейнере, производят откачку из него воздуха, заполнение контейнера водородом, гидрирование отливок и дегидрирование с последующим распылением порошка до крупности 1 - 10 мкм в потоке инертного газа, затем порошки смешивают и проводят ориентацию порошка импульсным магнитным полем напряженностью не менее 10 кЭ, формование производят прессованием, затем проводят спекание с отжигом и получают материал с величиной суммы А+В не менее 59, где значение (ВН)макс рассматривается как А(МГСЭ) и значение iHc рассматривается как В(кЭ), и с величиной квадратичной характеристики размагничивания (B

Алюминий - До 9,5

Титан - До 4,5

Ванадий - До 9,5

Хром - До 8,5

Марганец - До 8,0

Висмут - До 5,0

Ниобий - До 12,5

Тантал - До 10,5

Молибден - До 9,5

Вольфрам - До 9,5

Сурьма - До 2,5

Германий - До 7,0

Олово - До 3, 5

Цирконий - До 5,5

Гафний - До 5,5

76. Способ по п.70, отличающийся тем, что порошок регулирующего сплава вводят путем смешивания в порошок основного сплава в количестве до 60 мас.%.

28.07.93 - по пп.1 - 10;

06.07.93 - по пп.11 - 36;

28.07.93 - по пп.37 - 69;

03.08.93 - по пп.70 - 100.

Комментарии