Преобразователь сигнала цепи управления процессом - RU2328763C2

Код документа: RU2328763C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам процесса. В частности, настоящее изобретение относится к устройствам управления процессом и измерения процесса, монтируемым в условиях эксплуатации.

Уровень техники

Устройства процесса используются для измерения промышленных процессов и управления ими, например процессов очистки нефтепродуктов, приготовления пищи, генерации электроэнергии и ряда других процессов. Устройства измерения процесса включают в себя измерительные преобразователи параметров процесса, которые измеряют параметр процесса, например давление или температуру, и передают измеренный параметр контроллеру процесса. Другой тип устройства процесса представляет собой исполнительный механизм, например контроллер клапана и т.п. В общем случае, управление процессом осуществляется с использованием комбинации измерительных преобразователей, исполнительных механизмов и контроллера процесса, которые осуществляют связь с контроллером по линии управления процессом. Устройства процесса обоих типов взаимодействуют с физическим процессом через элементы интерфейса процесса. Элементы интерфейса процесса - это устройства, которые связывают электрические сигналы с физическими условиями процесса и включают в себя такие устройства, как датчики, концевые выключатели, контроллеры клапанов, нагреватели, контроллеры моторов и ряд других устройств.

Контроллер процесса обычно представляет собой микрокомпьютер, находящийся в пункте управления, удаленном от процесса. Контроллер процесса может принимать информацию процесса от одного или нескольких устройств измерения процесса и подавать соответствующий управляющий сигнал на одно или несколько устройств управления процессом, чтобы влиять на процесс и, таким образом, контролировать его.

Для подключения к процессу измерительные преобразователи и исполнительные механизмы обычно монтируются вблизи процесса в условиях эксплуатации. В результате такой физической близости устройства процесса могут подвергаться неблагоприятным воздействиям окружающей среды. Например, устройства процесса часто находятся в условиях высоких температур, вибрации, коррозионных и/или горючих сред и электрических помех.

Чтобы выдерживать такие условия, устройства процесса специально разработаны «монтируемыми в условиях эксплуатации». В таких устройствах, монтируемых в условиях эксплуатации, используются надежные корпуса, которые могут быть сделаны взрывоустойчивыми. Кроме того, устройства процесса, монтируемые в условиях эксплуатации, также могут иметь электрическую схему, которую можно назвать «внутренне-безопасной»; это значит, что даже в условиях сбоя схема обычно не содержит электрической энергии, достаточной для образования искры или поверхностной температуры, которая может привести к взрыву при наличии опасной атмосферы. Кроме того, для уменьшения эффектов электрических помех обычно используются средства электрической изоляции. Существует совсем немного примеров конструктивных решений, которые отличают устройства процесса, монтируемые в условиях эксплуатации, от других устройств, которые измеряют характеристики датчиков и выдают данные, отражающие эти характеристики.

Помимо вышеперечисленных условий окружающей среды другой проблемой, связанной с устройствами процесса, монтируемыми в условиях эксплуатации, является проводка. Поскольку устройства процесса расположены вблизи процесса и удалены от пункта управления, для подключения таких устройств к пункту управления часто требуются длинные провода. Эти длинные провода дорого прокладывать и трудно обслуживать.

Один путь уменьшения необходимой проводки состоит в использовании двухпроводных устройств процесса. Эти устройства подключаются к пункту управления с использованием двухпроводной линии управления процессом и осуществляют передачу по линии управления процессом таким образом, что эта передача, в общем случае, не зависит от подачи энергии на устройство процесса. Методы передачи по двухпроводным линиям включают в себя сигнализацию 4-20 мА, протокол «удаленного преобразователя с магистральной адресацией» (HART®), FOUNDATION™ Fieldbus, Profibus-PA и др. Хотя двухпроводные системы управления процессом обеспечивают упрощение проводки, такие системы подают ограниченную величину электрической мощности на подключенные устройства. Например, устройство, которое осуществляет связь согласно сигнализации 4-20 мА, должно потреблять не более 4 мА, иначе энергопотребление устройства будет влиять на параметры процесса. Ограничения энергопотребления двухпроводных устройств процесса традиционно ограничивали функции, которые можно обеспечить.

Другой путь сокращения проводки в условиях эксплуатации, применяемый в технологии управления процессом, состоит в обеспечении измерительных преобразователей с двумя входами датчика. Используя такие измерительные преобразователи, можно уменьшить количество измерительных преобразователей/датчиков и, таким образом, снизить стоимость проводки и стоимость всей системы. Одним примером такого измерительного преобразователя является «многопараметрический измерительный преобразователь температуры» модель 3244MV, доступный от Rosemount Inc., Иден Праери, Миннесота.

Хотя современные многопараметрические измерительные преобразователи позволяют снизить стоимость проводки, а также общую стоимость системы, они традиционно ограничиваются вариантами применения, предусматривающими два датчика. Таким образом, в вариантах применения, например, шестнадцати датчиков потребуются восемь многопараметрических измерительных преобразователей. Кроме того, в случае независимого заземления разных групп датчиков имеется вероятность возникновения ошибок линии заземления, которые отрицательно сказываются на измерении процесса.

Современные методы, используемые для решения проблемы подключения большого количества датчиков к пункту управления, включают в себя подключение датчиков непосредственно к пункту управления. Например, если ситуация требует большого количества датчиков температуры, потребители обычно создают конфигурации термопар «с прямой проводкой», когда провода термопары проложены между «точкой» измерения и пунктом управления. Эти конфигурации с прямой проводкой обычно менее дороги, чем использование нескольких измерительных преобразователей одного или двух датчиков, однако требуют значительных усилий по прокладке проводов, и измерение процесса оказывается более подверженным электрическим помехам вследствие большой длины проводов.

В технологии управления процессом также удалось снизить воздействие длинной проводки на управление процессом за счет обеспечения устройств, монтируемых в условиях эксплуатации, которые способны осуществлять функции управления. Таким образом, некоторые аспекты управления процессом переносятся в условия эксплуатации, что обеспечивает сокращение времени реакции, уменьшение нагрузки на главный контроллер процесса и повышение гибкости. Дополнительную информацию относительно функций управления устройства, монтируемого в условиях эксплуатации, можно найти в патенте США № 5,825,664, выданном Ворриору (Warrior) и др., под названием «Устройство управления, монтируемое в условиях эксплуатации».

Хотя многопараметрические измерительные преобразователи и устройства процесса, реализующие функции управления, обеспечили развитие технологии управления процессом, тем не менее, существует необходимость в обеспечении вариантов применения, в которых требуется сравнительно большое количество датчиков, а также вариантов применения, в которых требуется усовершенствованное управление в условиях эксплуатации. Одно двухпроводное устройство процесса, монтируемое в условиях эксплуатации, имеющее множественные каналы для подключения к элементу интерфейса процесса, показано и описано в патенте США № 6,574,515 под названием «Двухпроводное устройство процесса, монтируемое в условиях эксплуатации» Вильяма Р. Киркпатрика (William R. Kirkpatrick) и др., выданном 3 июня 2003 г. компании Rosemount Inc., Иден Праери, Миннесота, включенном сюда посредством ссылки во всей полноте.

Сущность изобретения

Устройство для использования в системе управления процессом содержит первую пару электрических соединений, выполненную с возможностью подключения к двухпроводной линии управления процессом, которая содержит двухпроводный измерительный преобразователь параметров процесса. Вторая пара электрических соединений выполнена с возможностью подключения ко входному каналу устройства процесса, имеющего множественные входные каналы. Электрический компонент подключен последовательно между первым электрическим соединением первой пары электрических соединений и первым электрическим соединением второй пары электрических соединений. Компонент используется для цифровой связи с двухпроводным измерительным преобразователем параметра процесса.

Краткое описание чертежей

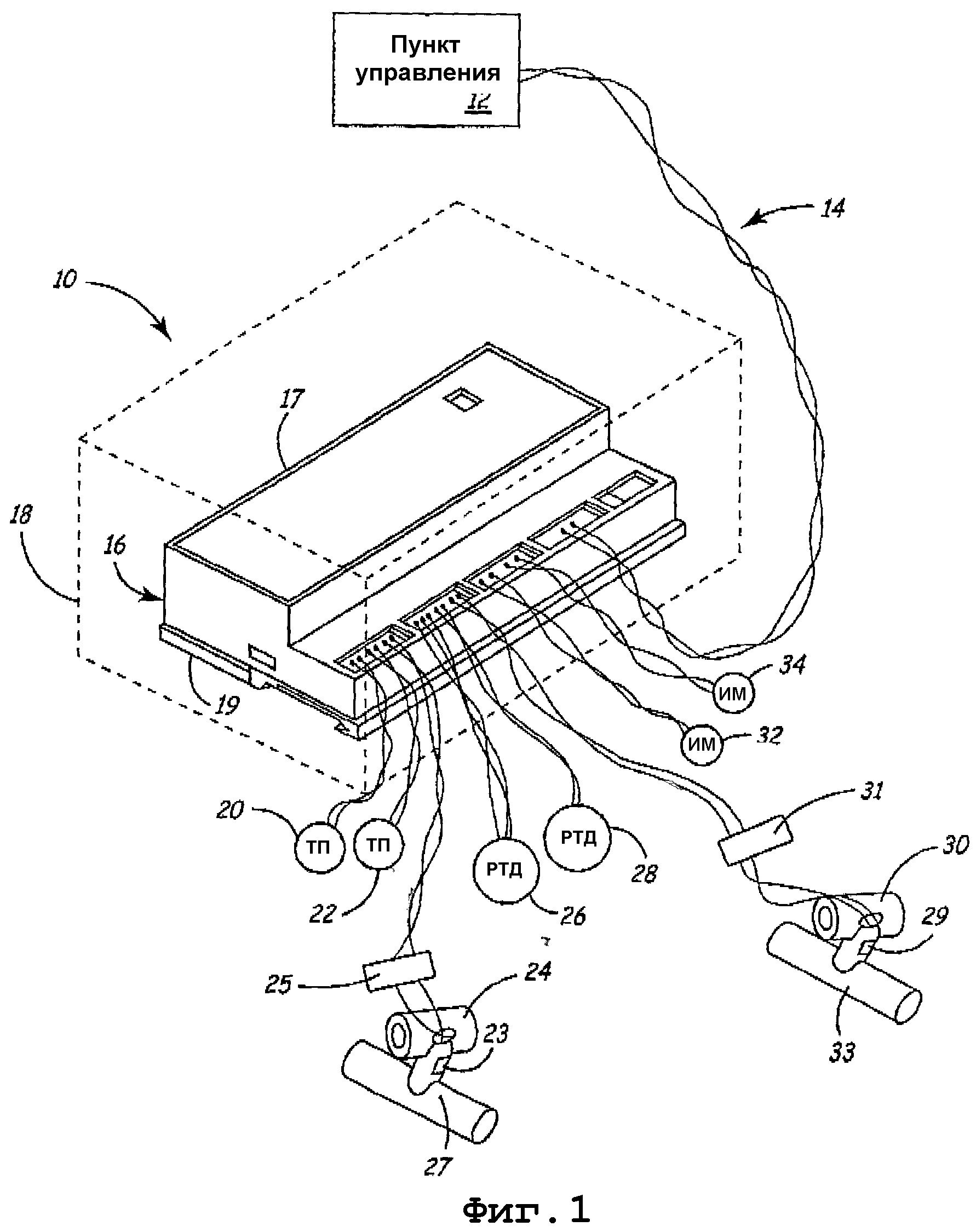

Фиг.1 - схематический вид системы управления процессом, в которой используется двухпроводное устройство процесса, монтируемое в условиях эксплуатации.

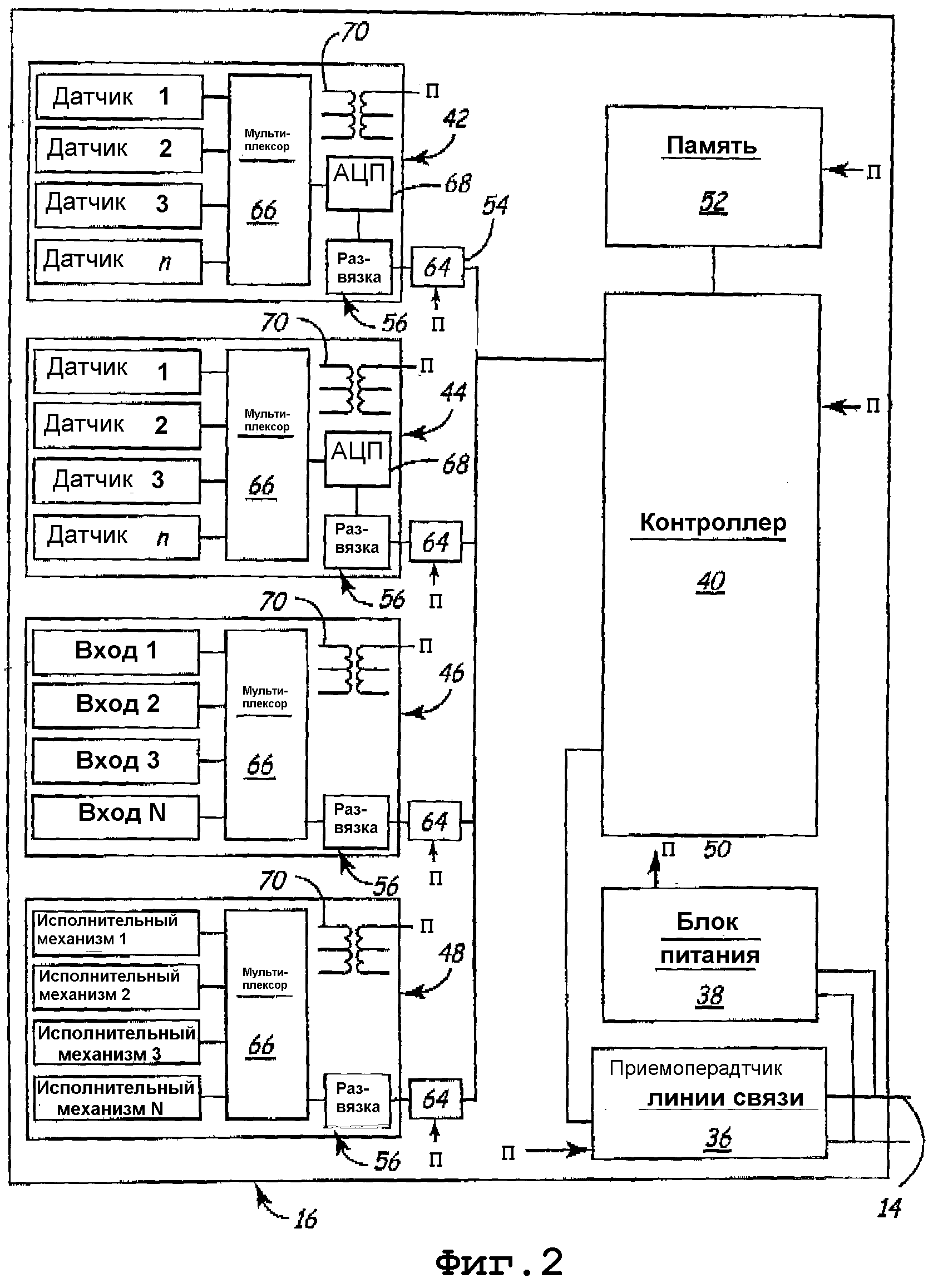

Фиг.2 - системная блок-схема устройства процесса, показанного на фиг.1.

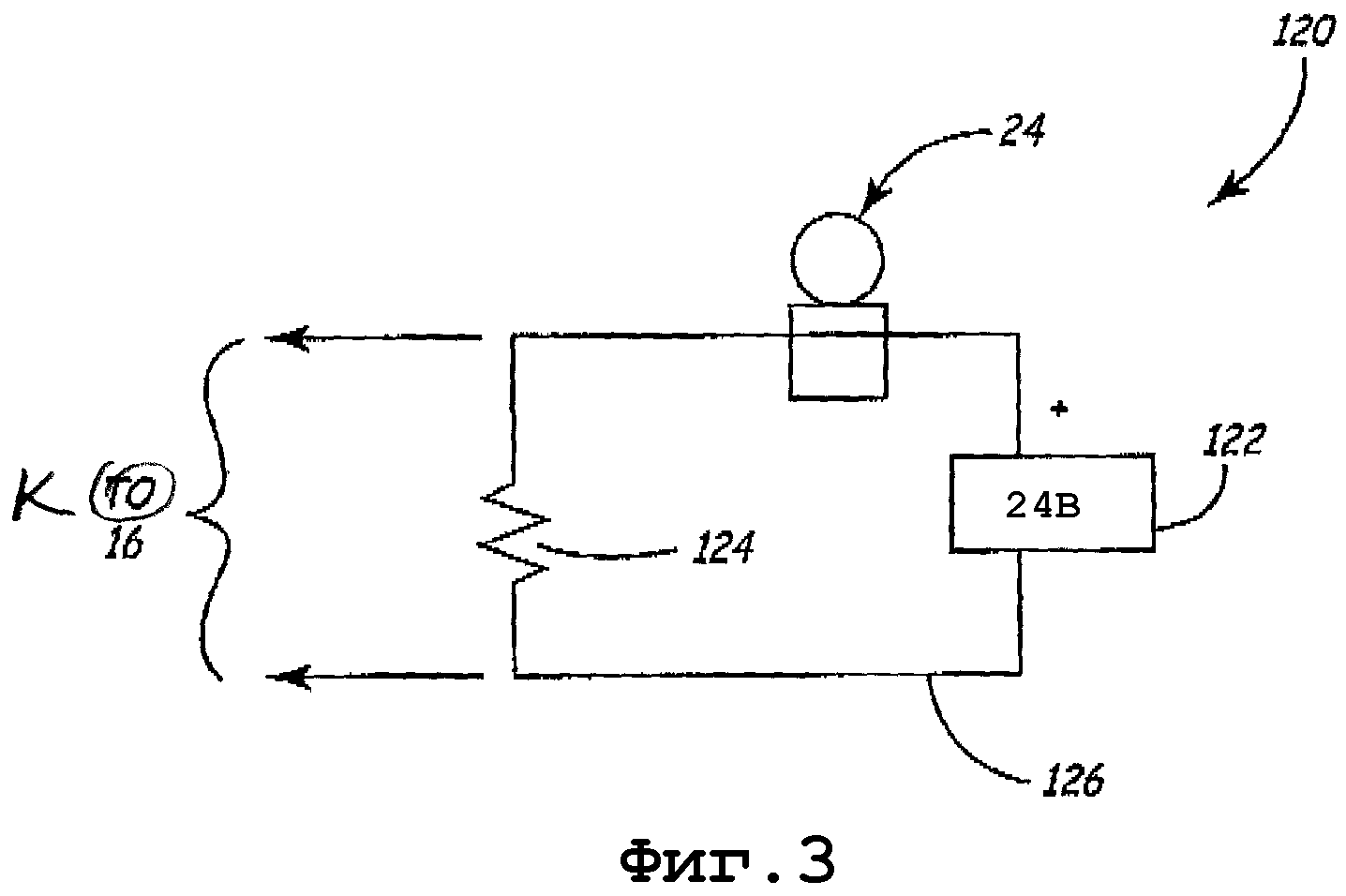

Фиг.3 - электрическая схема для подключения ко входам устройства, показанного на фиг.1.

Фиг.4 - электрическая схема для подключения к устройству процесса, показанного на фиг.1.

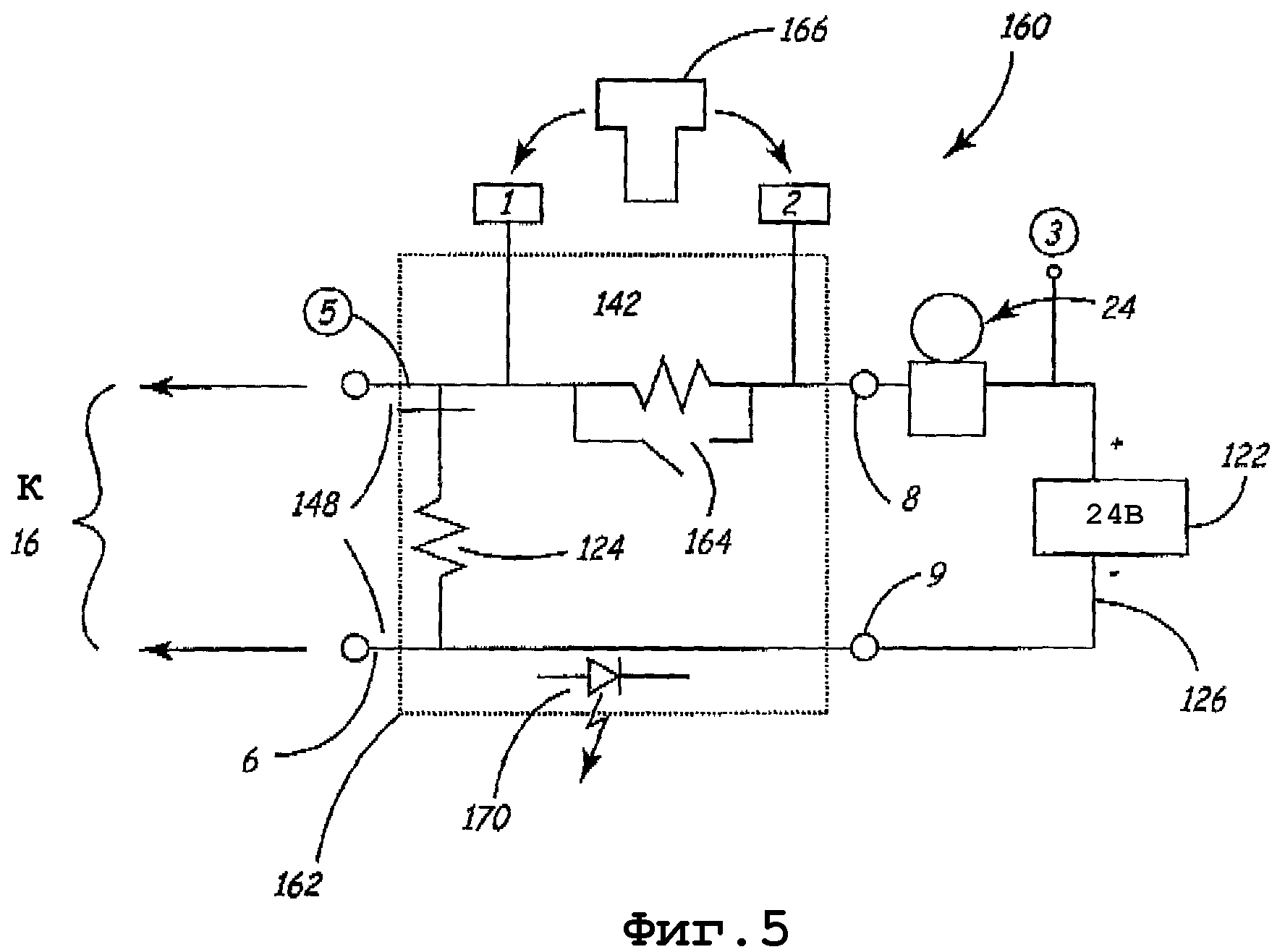

Фиг.5 - схема электрической цепи для подключения к устройству процесса, показанному на фиг.1.

Подробное описание предпочтительных вариантов осуществления

На фиг.1 показан схематический вид системы 10 управления процессом, которая включает в себя пункт 12 управления, линию 14 управления процессом и устройство 16 процесса. Система управления процессом может содержать одно устройство процесса, подключенное к пункту 12 управления, однако система 10 может также содержать сотни устройств процесса, подключенных к одному или нескольким пунктам управления по нескольким линиям управления процессом.

Настоящее изобретение предусматривает способ, устройство и систему, в которой измерительный преобразователь параметра процесса подключен к двухпроводному устройству процесса, которое связано с пунктом 12 управления. На фиг.1 схематически показано устройство 16 процесса, монтируемое в условиях эксплуатации, подключенное к измерительным преобразователям 24 и 30 параметров процесса посредством устройств 25 и 31 преобразования сигнала соответственно. Работа устройств 25 и 31 преобразования сигнала более подробно описана ниже.

Пункт 12 управления обычно представляет собой производственное помещение, удаленное от устройства 16, в котором находится микрокомпьютер. Пользователь, находящийся в пункте управления, использует микрокомпьютер для взаимодействия с различными устройствами процесса через линию 14 управления процессом и, таким образом, управляет процессом(ами) из пункта управления. Для простоты пункт 12 управления показан в виде единого блока. Однако в некоторых вариантах осуществления системы управления пункт 12 управления может фактически подключать линию 14 управления процессом к глобальной компьютерной сети, например интернету, чтобы пользователи во всем мире могли осуществлять доступ к устройству 16 процесса из традиционного программного обеспечения веб-браузера.

Линия 14 представляет собой двухпроводную линию управления процессом. Существует несколько протоколов двухпроводной передачи процесса для передачи по линии 14, и можно использовать любой подходящий протокол. Например, согласно вариантам осуществления настоящего произведения можно использовать протокол HART®, протокол FOUNDATION™ и протокол Profibus-PA. Линия 14 обеспечивает питание подключенных устройств процесса и одновременно обеспечивает связь между различными устройствами.

В этом варианте осуществления устройство 16 процесса содержит крышку 17 и основание 19, предпочтительно выполненные из подходящего пластического материала. Устройство 16 предпочтительно выполнено с возможностью работы исключительно на электрической мощности, поступающей по линии 14, и с возможностью монтажа в условиях эксплуатации. Согласно варианту осуществления, показанному на фиг.1, устройство процесса имеет ряд входов и выходов и содержит подходящую вычислительную схему (показанную на фиг.2) для выполнения сгенерированного пользователем алгоритма управления. Алгоритм состоит из ряда логических утверждений, связывающих конкретные входные события с выходами, управляемыми устройством 16. Пользователь может изменить алгоритм, либо взаимодействуя локально с устройством 16, либо связываясь с устройством 16 по линии 14 управления. Алгоритм можно генерировать, используя традиционное программное обеспечение генерации логики, например релейной многоступенчатой логики и последовательных функциональных схем (SFC). В этом смысле, устройство 16 можно рассматривать как двухпроводный программируемый логический контроллер, монтируемый в условиях эксплуатации. Хотя описание в основном посвящено варианту осуществления, показанному на фиг. 1 и 2, это описание приведено для простоты, поскольку явно рассмотрены варианты осуществления, использующие только входы или выходы. Традиционно, устройства, обладающие вычислительной мощностью устройства 16, не могут работать в двухпроводной линии управления процессом по причине ограничения мощности.

В этом варианте осуществления устройство 16 процесса подключено к датчикам 20, 22, 26 и 28, измерительным преобразователям 24 и 30 управления процессом, исполнительным механизмам 32 и 34. Датчики 20 и 22 являются термопарами (ТП) известного типа, которые установлены в разных точках процесса для обеспечения сигналов напряжения на основании параметров процесса в соответствующих точках процесса. Резисторные датчики температуры (РДТ) 26 и 28 также подключены к различным точкам процесса и обеспечивают сопротивление, зависящее от температуры процесса в соответствующих точках процесса. РДТ 26 подключен к устройству 16 посредством известного трехпроводного соединения и иллюстрирует, что варианты осуществления настоящего изобретения предусматривают возможность использования различных конфигураций проводки. Исполнительные механизмы (ИМ) 32 и 34 подключены к устройству 16 процесса и приводят в действие соответствующие клапаны, переключатели и т.п. на основании управляющих сигналов от устройства 16. Как указано выше, устройство 16 может выполнять сгенерированный пользователем алгоритм, чтобы связать входные условия с конкретными выходными командами. Например, устройство 16 может воспринимать температуру жидкости процесса и предписывать исполнительному механизму 32 задействовать нагреватель, контактирующий с жидкостью процесса, для поддержания температуры жидкости на выбранном уровне.

Измерительные преобразователи 24 и 30 параметров процесса подключены к устройству 16 через устройства 25 и 31 преобразования сигнала. Измерительные преобразователи 24 и 30 выполнены с возможностью восприятия параметров процесса с использованием датчиков 23 и 29 соответственно, которые контактируют с жидкостью процесса, переносимой по трубопроводам 27 и 33 процесса, соответственно. Работа измерительных преобразователей 24 и 30 и устройств 25 и 31 преобразования сигнала более подробно описана ниже.

На фиг.2 изображена блок-схема устройства 16, показанного на фиг.1. Устройство 16 содержит приемопередатчик 36 линии связи, блок питания 38, контроллер 40, каналы 42, 44, 46, 48 и память 52. Приемопередатчик 36 линии связи подключен к линии 14 управления процессом и выполнен с возможностью двусторонней передачи данных по линии 14. Приемопередатчик 36 линии связи может содержать известное устройство связи, например традиционный контроллер связи FOUNDATION™ Fieldbus и т.п. Дополнительно, приемопередатчик 36 может содержать соответствующую схему развязки для облегчения согласования с техническими условиями внутренней безопасности, установленными в «Фабричном взаимно утвержденном стандарте», озаглавленном «Внутренне безопасное устройство и соответствующее устройство для использования в местах, классифицированных по классу I, II и III опасности, раздел 1», класс номер 3610, опубликованном в октябре 1988.

Блок питания 38 подключен к линии 14, по которой блок питания 38 подает питание (П) на все компоненты устройства 16, в зависимости от мощности, поступающей из линии 14. Хотя блок питания 38 имеет одну стрелку 50, указывающую, что блок питания 38 подает питание на все компоненты, нужно отметить, что возможна подача множественных напряжений питания. Например, блок питания 38 предпочтительно содержит переключаемый источник питания, который выдает несколько напряжений питания. Таким образом, на некоторые компоненты, например А/Ц преобразователи и цепи развязки, можно подавать более высокое напряжение, например 4,9 вольта, а на маломощные компоненты, например контроллер 40, память 52 и приемопередатчик 36 линии - более низкое напряжение, например 3,0 вольта. Кроме того, блок питания 38 предпочтительно является программируемым, чтобы можно было регулировать, по меньшей мере, одно из выдаваемых напряжений. Избирательный характер блока питания 38 способствует управлению мощностью, что более подробно описано ниже в описании изобретения.

Согласно одному варианту осуществления изобретения контроллер 40 подключен к памяти 52 и выполняет команды хранящейся в ней программы. Память 52 предпочтительно является маломощной памятью, работающей на 3,0 вольтах, примером которой является модель LRS1331, доступная от Sharp Electronics. Кроме того, память 52 может быть «многослойной» памятью, в которой флэш-память и энергозависимая память обеспечены в едином блоке памяти. Сгенерированный пользователем алгоритм управления или «программа», выполняемая контроллером 40, может быть изменена пользователем либо путем локального подключения к устройству 16, либо путем доступа к устройству 16 по линии 14. В некоторых вариантах осуществления программа содержит команды, связывающие входы событий процесса с выходами, определяемыми контроллером 40. В этом смысле устройство 16 действует аналогично программируемому логическому контроллеру, который представляет собой устройство, которое обычно не достаточно надежно для монтажа в условиях эксплуатации, а также не способно работать при низких напряжениях питания двухпроводных устройств, монтируемых в условиях эксплуатации. Однако, благодаря обеспечению функций программируемого логического контроллера, можно реализовать значительно более сложные алгоритмы управления процессом посредством интерфейса, подходящего пользователю, например посредством релейной многоступенчатой логики и т.п.

Контроллер 40 получает питание от блока питания 38 и осуществляет связь с приемопередатчиком 36 линии связи. Контроллер 40 предпочтительно содержит маломощный микропроцессор, например микропроцессор модели MMC 2075, доступный от Motorola Inc., Шаумбург, Иллинойс. Кроме того, контроллер 40 предпочтительно имеет возможность выбора внутренней тактовой частоты, например тактовой частоты контроллера 40, что позволяет выбирать скорость вычислений и энергопотребление посредством соответствующих команд, направляемых устройству 16 по линии 14. Поскольку при более высоких тактовых частотах контроллер 40 потребляет больше мощности, выбор тактовой частоты контроллера 40 и выбор уровня напряжения, выдаваемого блоком питания 38 на контроллер 40 предпочтительно осуществляется согласованно. Таким образом, выбор и изменение скорости обработки и энергопотребления устройства 16 осуществляются совместно.

Контроллер 40 подключен к различным каналам через шину 54 интерфейса, которая предпочтительно является последовательной шиной, предназначенной для высокоскоростной передачи данных, например, «синхронным периферийным интерфейсом» (SPI). Каналы 42, 44, 46 и 48 подключены к шине 54 через схемы развязки связи 56, 58, 60 и 62 соответственно, которые предпочтительно представляют собой известные в технике оптроны, но могут представлять собой любые подходящие устройства развязки, например трансформаторы или конденсаторы. В некоторых вариантах осуществления каналы 42, 44, 46 и 48 обеспечивают данные в параллельной форме, и для преобразования данных из параллельной формы в последовательную используются параллельно-последовательные преобразователи 64. Предпочтительно преобразователи 64 являются «универсальными асинхронными приемниками/передатчиками» (УАПП,UART). В этом варианте осуществления канал 42 подключен к контроллеру 40 и содержит выводы датчиков 1-n, мультиплексор 66, аналого-цифровой преобразователь 68 (АЦП), схему 56 развязки связи и схему 70 развязки питания. Предполагается, что схему 56 развязки связи и схему 70 развязки питания можно объединить в одну схему. Канал 42 специально предназначен для измерения с помощью датчиков конкретного типа, например термопар, резисторных датчиков температуры, датчиков деформаций, датчиков давления, измерительных преобразователей или датчиков другого типа. Каждый вывод датчика предназначен для подключения одного датчика, например термопары, к мультиплексору 66. Мультиплексор 66 избирательно подключает один из датчиков к АЦП 68, что позволяет измерять характеристику датчика (для термопары это напряжение) и передавать его контроллеру 40 через схему 56 развязки и УАПП 64. Питание для канала 42 поступает от блока питания 38 через схему 70 развязки питания. Специалистам в данной области понятно, что схема 56 развязки связи и схема 70 развязки питания действуют совместно, обеспечивая электрическую изоляцию канала 42 от остального устройства 16.

Канал 48 аналогичен каналу 42, но, по существу, работает в обратном направлении относительно канала 46. Так, последовательная информация, поступающая на канал 48 через УАПП, преобразуется в параллельную форму и переносится через схему 56 развязки связи на группу отдельных выходов исполнительных механизмов. Таким образом, логические сигналы поступают на выводы, обозначенные ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ 1-n, для включения или отключения исполнительных механизмов, подключенных к этим выводам (не показаны). Такие исполнительные механизмы могут представлять собой любые подходящие устройства, например контроллеры клапанов, нагреватели, контроллеры моторов и любые другие нужные устройства. В частности, исполнительным механизмом является любое устройство, управляемое выходным сигналом логического типа.

Согласно рассмотренному выше в некоторых случаях желательно подключать ко входам устройства 16 измерительные преобразователи параметра процесса, например измерительные преобразователи 24 или 30. Входы устройства 16 выполнены с возможностью приема входного сигнала напряжения, например входного сигнала в диапазоне от 20 до 100 мВ постоянного тока. Однако выход измерительного преобразователя параметра процесса обычно соответствует другому стандарту, например стандарту 4-20 мА, согласно которому параметр процесса представлен электрическим током линии управления процессом. Сигнал 4 мА может выражать низкое значение параметра процесса, а сигнал 20 мА может представлять высокое значение параметра процесса или другие состояния, например состояние сигнала тревоги.

На фиг.3 показана электрическая схема 120, используемая для подключения измерительного преобразователя 24 параметра процесса ко входам устройства 16. Измерительный преобразователь 24 параметра процесса последовательно соединен с источником 122 постоянного тока и резистором 124 или другим импедансом для формирования линии 126 управления процессом. Значения источника 122 и резистора 124 можно, в частности, выбрать равными, например, 24 вольта и 5 Ом соответственно. В такой конфигурации на резисторе 124 падает соответствующее напряжение, например, в пределах от 20 до 100 мВ, поскольку уровень тока в линии 126 регулируется измерительным преобразователем 24. Это напряжение поступает на входы устройства 16, как было рассмотрено выше. Источник питания 122 выдает мощность для работы измерительного преобразователя 24 и линии 126 управления процессом.

В работе схемы, показанной на фиг.3, возникает проблема при попытке осуществления цифровой связи с измерительным преобразователем 24. Например, согласно стандарту HART® цифровой сигнал может накладываться на постоянный ток в линии 126 управления процессом. Цифровой сигнал можно использовать для передачи данных на измерительный преобразователь 24 или приема данных от измерительного преобразователя 24.

Однако элементы схемы 126 не обеспечивают достаточно большого импеданса для обычных устройств цифровой связи, используемых в технике управления процессом для связи с измерительным преобразователем 24. Например, некоторые цифровые устройства связи, используемые с линиями управления процессом, требуют соединения через электрический компонент, имеющий импеданс примерно от 230 до 600 Ом.

На фиг.4 показана схема одного варианта осуществления электрической схемы 140, аналогичной электрической схеме 120, показанной на фиг.3, которая включает в себя последовательное сопротивление 142, подключенное последовательно между измерительным преобразователем 24 и резистором 124. Это последовательное сопротивление 142 может составлять около 250 Ом и может использоваться для обеспечения достаточного падения напряжения для цифровой связи с измерительным преобразователем 24. Например, резистор 142 может представлять собой резистор примерно от 230 до 600 Ом. Например, для связи по стандарту HART® требуется импеданс примерно от 230 до 600 Ом. Например, блок связи HART® может быть подключен параллельно резистору 142 или измерительному преобразователю 24 и использоваться для цифровой связи с измерительным преобразователем 24. В частности, цифровой приемопередатчик может быть подключен к выводам 1 и 2, к выводам 2 и 3 или показан на фиг.4. Эта конфигурация обеспечивает устройство 146 для использования в системе управления процессом, которое используется для подключения измерительного преобразователя 24 в двухпроводной линии 126 управления процессом ко входному каналу устройства процесса, имеющего множественные входные каналы. Одним из примеров устройства процесса является устройство 16 процесса, рассмотренное выше. В частности, первая пара электрических соединений выполнена с возможностью подключения к двухпроводной линии 126 управления процессом, которая содержит двухпроводный измерительный преобразователь 24 параметра процесса. Первая пара электрических соединений может содержать любые два из выводов 1, 2 и 3, показанных на фиг.4. Вторая пара выводов 148, обеспеченная выводами 5 и 6, выполнена с возможностью подключения ко входу устройства 16 процесса. По меньшей мере, один электрический компонент подключен последовательно между соединениями первой или второй пары электрического соединения и выполнен с возможностью использования в цифровой связи с двухпроводным измерительным преобразователем 24 параметра процесса. В конкретном примере, показанном на фиг.4, электрический компонент содержит сопротивление, например сопротивление 142. Однако можно использовать любой отдельный электрический компонент из группы электрических компонентов. Компонент может быть активным или пассивным и может иметь любые электрические характеристики, выбранные по желанию.

На фиг.5 показана упрощенная схема электрической цепи 160, которая содержит устройство 162 процесса, согласно другому варианту осуществления настоящего изобретения. Устройство 162 процесса, показанное на фиг.5, аналогично устройству 146 процесса, показанному на фиг.4. Устройство 162 содержит переключатель 164, подключенный параллельно резистору 142. Когда переключатель 164 замкнут, резистор 142 закорочен и фактически удален из последовательного соединения с линией 126 управления процессом. Дополнительно, электрическая схема 160 содержит соединения 8 и 9, выполненные с возможностью подключения устройства 162 к линии 126 управления процессом. Схема 162 действует наподобие рассмотренной выше со ссылками на фиг. 3 и 4 и допускает подключение измерительного преобразователя 24 процесса ко входу устройства 16 процесса. Кроме того, устройство 162 выполнено с возможностью разрешения подключения цифрового приемопередатчика 166 к линии 126 управления процессом для связи с измерительным преобразователем 24. Устройство 166 связи может содержать, например карманный приемопередатчик, например, карманный приемопередатчик Rosemount 275. Переключатель 164 может быть избирательно замкнут, когда устройство 162 используется в конфигурациях, которые не требуют цифровой связи с измерительным преобразователем 24. Альтернативно, переключатель 164 может быть замкнут, когда устройство 162 используется в конфигурации, в которой альтернативный импеданс обеспечен параллельно другим компонентам, которые не показаны на фиг.5, в линии 126 управления процессом. Например, импеданс, обеспеченный такими другими элементами, можно использовать для цифровой связи с измерительным преобразователем 24. Конкретную конфигурацию и компоненты, показанные для устройства 162, можно настраивать по желанию. Устройство 162 можно использовать для соединения измерительного преобразователя 24, тип которого предусматривает связь через линию управления процессом на основе тока, с устройством процесса, которому требуется входной сигнал на основе напряжения. В другом примере в устройстве 162 предусмотрен индикатор, например светодиод 170, который используется для указания того, что источник питания 122 действует на линии 126. Источник питания 122, по желанию, может быть интегральным компонентом устройства 162 процесса.

Устройство 162 процесса может подключаться к любому типу измерительного преобразователя параметра процесса, используемого для восприятия параметра процесса. Устройство 162 допускает цифровую связь с измерительным преобразователем 24 параметра процесса, чтобы можно было принимать цифровые данные от измерительного преобразователя 24 или передавать их на измерительный преобразователь 24. Это позволяет конфигурировать или иначе отслеживать измерительный преобразователь 24 с использованием соответствующих устройств процесса, например карманного приемопередатчика.

Хотя настоящее изобретение описано применительно к предпочтительным вариантам осуществления, специалисты в данной области техники могут предложить изменения, касающиеся формы и деталей, не выходящие за рамки сущности и объема изобретения. Хотя электрический компонент проиллюстрирован как резистор, подключенный между электрическими соединениями, цифровую связь можно также обеспечить, разместив компонент на другой стороне (отрицательной стороне) линии. Аналогично, размещение электрического компонента в других конфигурациях отвечает объему настоящего изобретения. Хотя показан источник питания на 24 вольта, фактический источник питания может быть выбран по желанию, например примерно от 10 до 50 вольт постоянного тока.

Реферат

Использование: для измерения параметров и управления промышленным процессом. Технический результат заключается в сокращении количества проводки при подключении большого числа датчиков. Преобразователь содержит первую пару электрических соединений, выполненную с возможностью подключения к двухпроводной цепи управления процессом. Цепь содержит двухпроводный измерительный преобразователь параметра процесса. Вторая пара электрических соединений выполнена с возможностью подключения ко входному каналу устройства процесса с аналоговым напряжением, имеющего множественные входные каналы. Электрический компонент подключен последовательно к цепи для использования в цифровой связи с двухпроводным измерительным преобразователем параметра процесса. 3 н. и 22 з.п. ф-лы, 5 ил.

Комментарии