Установка для восстановления качества рабочих и диэлектрических жидкостей - RU2694667C1

Код документа: RU2694667C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройствам для очистки рабочих и диэлектрических жидкостей (масел и топлив) от механических примесей, растворенной и дисперсной воды, может быть использовано в любых областях, использующих чистые и загрязненные диэлектрические жидкости.

Уровень техники

Из уровня техники известен аппарат для сушки изоляционных (трансформаторных) масел, содержащее вакуумный бак, вакуумный насос, насосы подачи/откачки масла, форсунку, подвод для воздуха под форсунку, пакет, состоящий из сплошных и сетчатых колпаков (SU1771796 A1, опубл. 30.10.1992).

Недостатком данной конструкции является очень сложный в производстве вакуумный бак, наличие в баке дополнительных элементов (сплошных и сетчатых колпаков), усложняющих конструкцию, малый полезный объем вакуумного бака, низкая производительность по прокачке масла, низкое пробивное напряжение трансформаторного масла после осушки, крупная дисперсия масляного потока при выходе из распыляющей форсунки и как следствие малоэффективная осушка масла от растворенной в масле воды.

Из уровня техники известен электрический очиститель диэлектрических жидкостей, состоящий из корпуса, ограничительных пластин, набора соединительных электродов, поплавкового запорного клапана, продольных электрических перегородок, патрубков подвода и отвода очищенной жидкости, изоляционных прокладок, крышек, шпилек крепления, проводки электропитания и деталей крепления (SU691199, опубл. 15.10.1979).

Недостатком данного устройства является нестабильное электромагнитное поле из-за нерегулируемого высоковольтного блока питания электрофильтра, изменение электромагнитного поля по мере накопления загрязнений

Из уровня техники известен фильтр очистки диэлектрических жидкостей, характеризующийся тем, что он включает в себя корпус, состоящий из двух частей, соединенных между собой фланцевыми соединениями, и фиксирование корпуса под углом 20°±5°, причем верхняя часть содержит блок питания осадительных электродов, а нижняя включает в себя пакет пластин осадительных электродов, которые имеют прорези, охватывающие всю площадь электрода, имеющие ширину 1 мм, а диэлектрические пластины имеют прорези шириной 5 мм (RU158784, опубл. 20.01.2016).

Недостатком данного устройства является низкая эффективность очистки диэлектрических жидкостей, нестабильное электромагнитное поле из-за нерегулируемого высоковольтного блока питания электрофильтра, изменение электромагнитного поля по мере накопления загрязнений, низкая надежность и неудобство эксплуатации, высокая материалоемкость.

Из уровня техники известна установка для очистки рабочих и диэлектрических жидкостей МЭФО-200, содержащая вакуумную камеру, вакуумный насос, насосы подачи и откачки диэлектрической жидкости, электрофильтры (Ruscable.ru. Статьи. Энергетика. Инновационные технологии и оборудование маслоочистки. Опубл. 29.12.2011, https://www.ruscable.ru/article/Innovacionnye_texnologii_i_oborudovanie/).

Основным недостатком МЭФО-200 является малоэффективное удаление растворенной воды и механических примесей, низкий полезный объем вакуумного бака, крупная дисперсия при распылении в вакууме, нестабильное электромагнитное поле, «влагобоязнь», большие массогабаритные размеры и материалоемкость, низкая надежность установки и неудобство ее эксплуатации.

Раскрытие изобретения

Техническая задача заключается в создании установки, способной эффективно выполнять очистку и восстановление качества рабочих и диэлектрических жидкостей, с использованием вакуумной осушки и дегазации, и управляемого электростатического фильтра.

Технический результат заключается в повышении эффективности очистки и восстановления качества рабочих и диэлектрических жидкостей, увеличении полезного объема вакуумного бака без увеличения его габаритов, уменьшении дисперсности жидкости, распыляемой из форсунки, упрощении конструкции, стабилизации электромагнитного поля электрофильтра, увеличении площади поверхности электрофильтра путем создания развитой поверхности токонесущих элементов фильтра, не изменяя его массогабаритных размеров, повышении надежности установки и удобства ее эксплуатации, снижении материалоемкости.

Технический результат достигается за счет того, что установка для восстановления качества рабочих и диэлектрических жидкостей содержит вакуумный бак с форсункой, соединенные с баком через трубопроводы вакуумный насос, насосы подачи и откачки диэлектрической жидкости, электрофильтр, при этом форсунка выполнена в нижней части вакуумного бака, расположена вертикально, распылителем вверх, и состоит из тройника с нижним подводом для жидкости и с боковым подводом для воздуха, смесительной камеры, выполненной над тройником и распылителя с соплом, выполненного над смесительной камерой, при этом элетрофильтр содержит корпус с входным и выходным патрубками, высоковольтный блок питания, расположенный в корпусе наборный блок из токонесущих пластин и диэлектрических проставок с отверстиями для токонесущих и силовых крепежных элементов, переднюю и заднюю пробки, токонесущие и силовые крепежные элементы, при этом поверхность токонесущих пластин выполнена с пористым керамическим диэлектрическим напылением.

Давление на входе жидкости в форсунку составляет не менее чем 6 атм.

Форсунка установлена герметично в нижней части вакуумного бака, таким образом, что что верхняя ее часть с распылителем и соплом находится внутри бака, а нижняя ее часть с тройником, с подводами жидкости, воздуха и смесительной камерой, расположена снаружи бака.

Давление в вакуумном баке составляет не выше -0.8 атм.

Температура жидкости, подаваемой в бак, составляет 45 - 95° С.

В форсунке установлены две планшайбы с отверстиями, одна из которых для жидкости, а другая для воздуха.

Планшайба для жидкости установлена на конце трубки для жидкости перед смесительной камерой, с выполненным центральным отверстием для прохождения через него жидкости в смесительную камеру.

Планшайба для воздуха установлена герметично в верхней части тройника с выполненным центральным отверстием для прохождения сквозь нее трубки для жидкости и отверстиями, выполненными по окружности для прохождения через них воздуха в смесительную камеру.

Отверстие токонесущих пластин для токонесущей шпильки выполнено с внутренними зубцами.

Высоковольтный блок питания выполнен управляемым по току и напряжению на внешней части корпуса электрофильтра с возможностью работы в режиме короткого замыкания.

Высоковольтный блок питания выполнен с возможностью работы при напряжении 1250 вольт – 4750 вольт.

На лицевой поверхности пробок выполнены сквозные отверстия, диаметром, достаточным для прохождения пальцев рук пользователя.

По окружности каждой пробки выполнено уплотнение.

Краткое описание чертежей

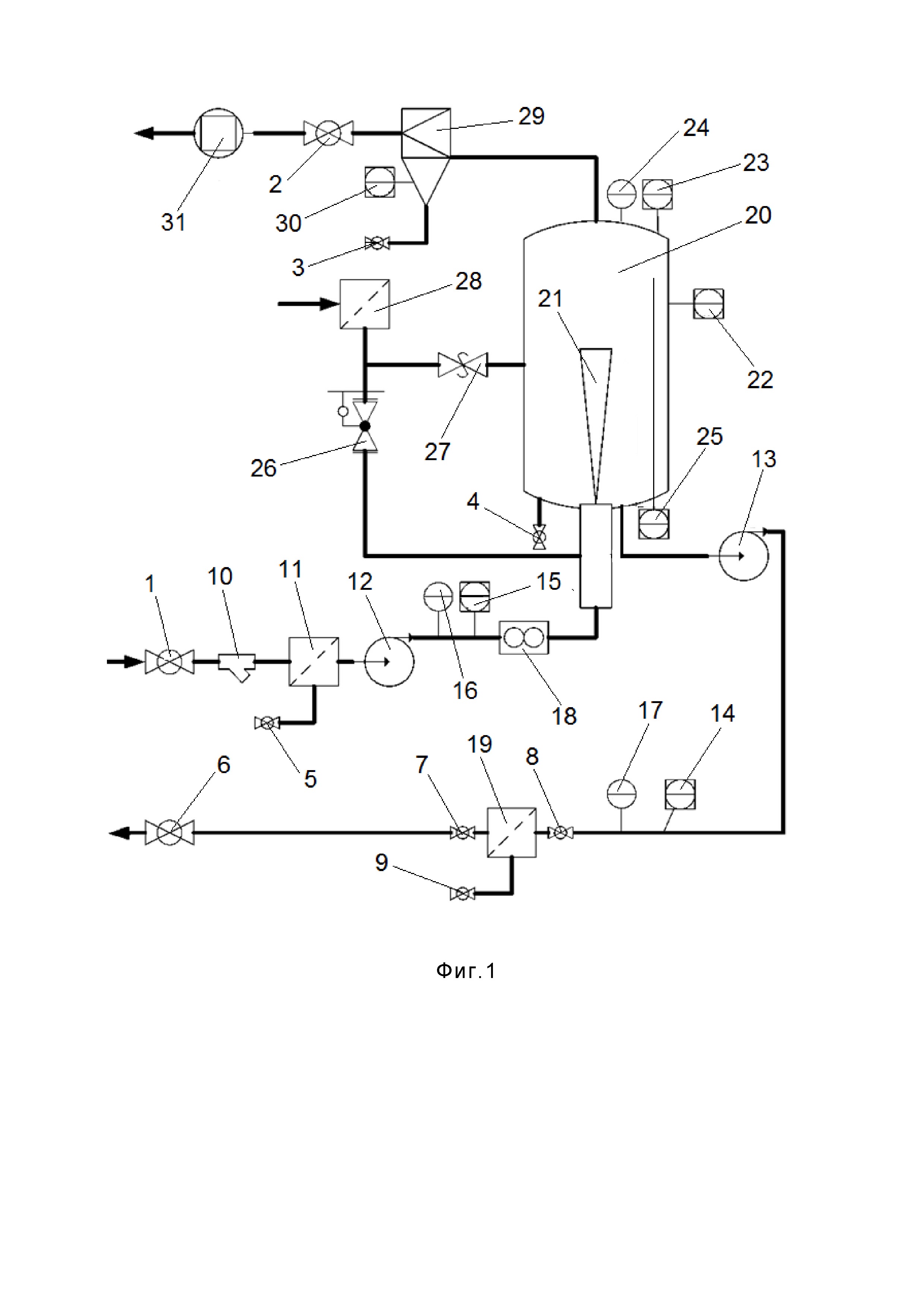

Фиг. 1 – Общая схема установки;

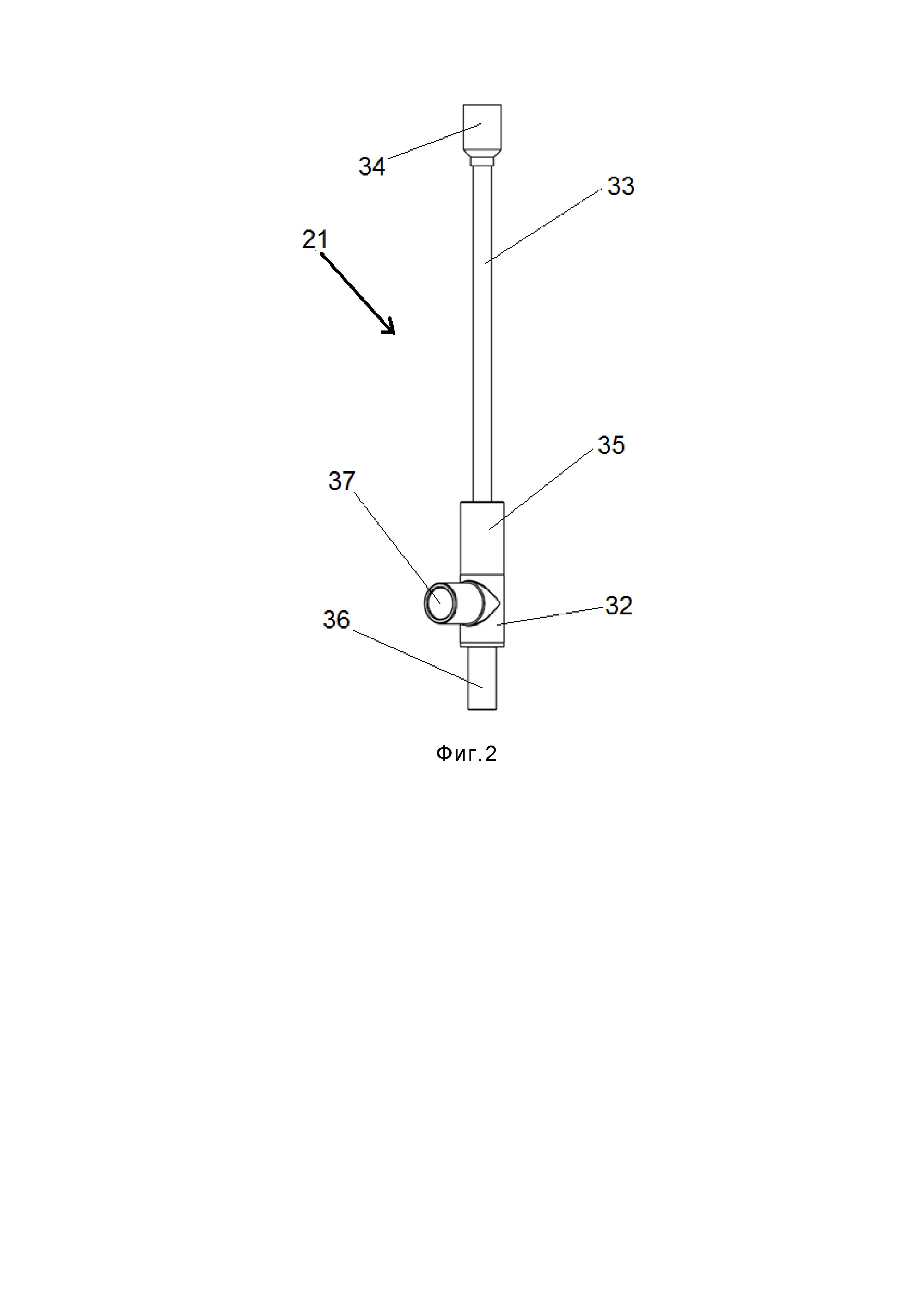

Фиг. 2 – Схематичное изображение форсунки в сборе;

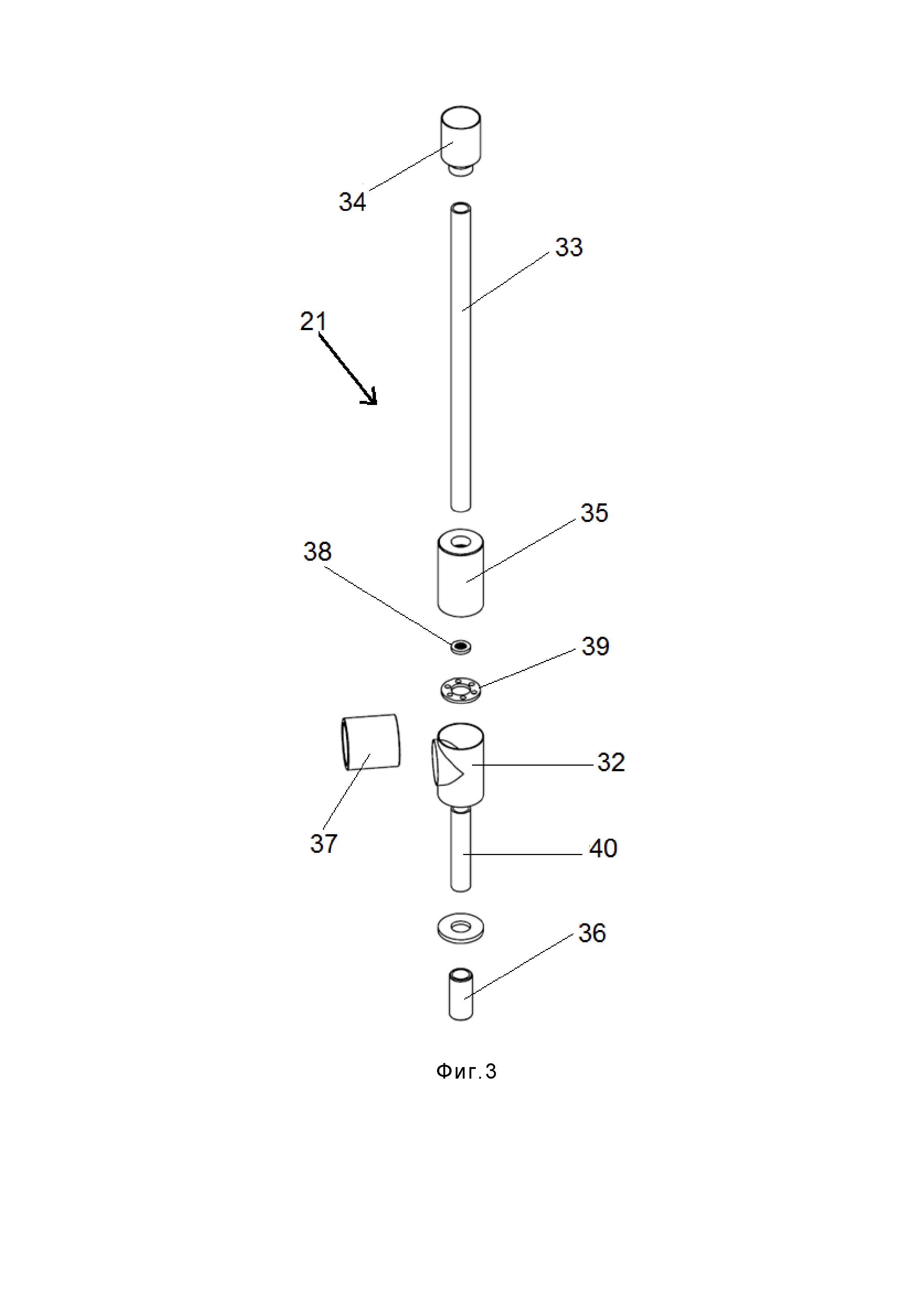

Фиг. 3 – Схематичное изображение форсунки в разборе;

Фиг. 4 – Схематичное изображение внутренней конструкции форсунки;

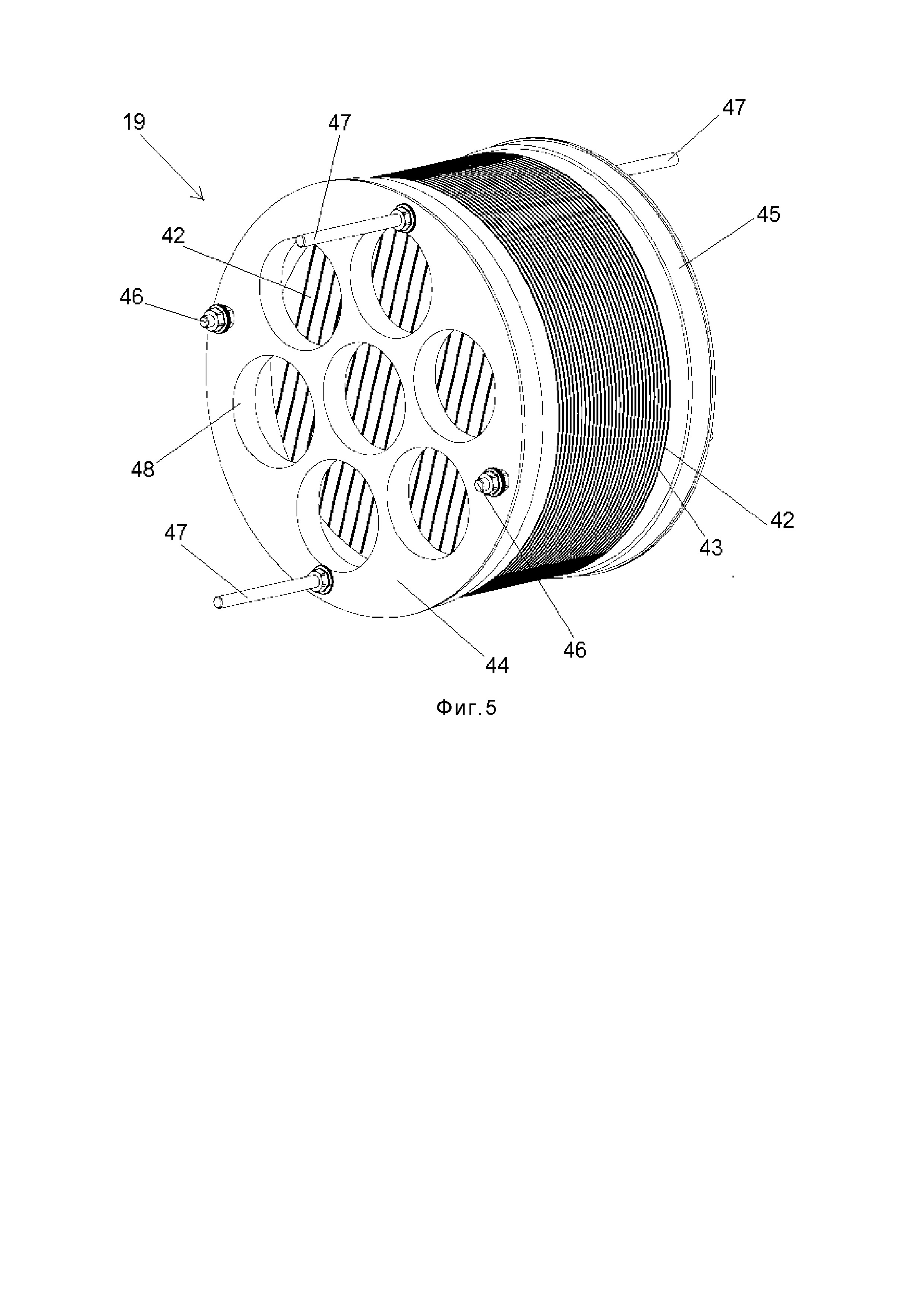

Фиг. 5 – Электрофильтр в сборе, без корпуса;

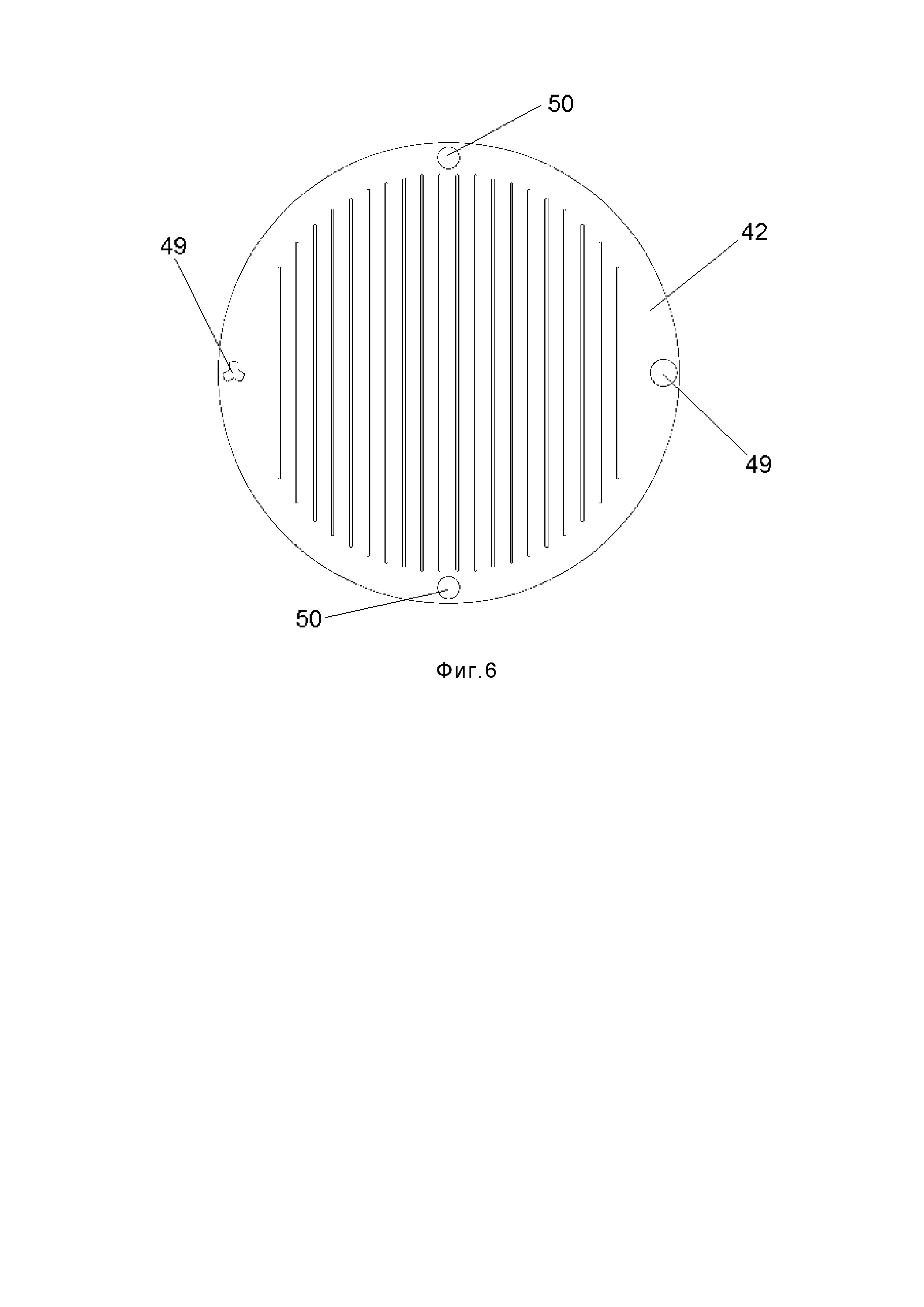

Фиг. 6 – Токонесущая пластина;

Фиг. 7 – Диэлектрическая проставка;

Фиг. 8 – Пробка.

Осуществление изобретения

Заявленная установка для восстановления качества рабочих и диэлектрических жидкостей, работает с использованием вакуумной осушки и дегазации, и электростатической очистки, предназначена для очистки любых диэлектрических жидкостей, диэлектрическая проницаемость которых 1-3 ед, например, масел, топлив.

На фиг.1 представлена принципиальная гидро-пневматическая схема установки для очистки и восстановления качества рабочих и диэлектрических жидкостей, состоящая из кранов 1-9, сетчатого фильтра 10, фильтра грубой очистки 11, подающего гидравлического насоса 12, откачивающего гидравлического насоса 13, датчика давления 14, датчика давления и температуры 15, термоманометров 16,17, расходомера 18, электрофильтра 19, вакуумного бака 20 с форсункой 21, аварийного датчика уровня 22, датчика вакуума 23, вакууметра 24, основного датчика уровня 25, регулятора натекания 26, клапана сброса давления 27, воздушного фильтра дыхания вакуумного бака 28, каплеуловителя 29, аварийного датчика уровня 30, вакуумного насоса 31.

Вакуумная осушка и дегазация осуществляется в вакуумном баке 20. В нижней части вакуумного бака (в днище), вертикально, распылителем вверх, установлена форсунка 21. Очищаемая жидкость, по трубопроводу (магистрале), пройдя предварительно через сетчатый фильтр и фильтр грубой очистки, с помощью гидравлического подающего насоса 12, подается на форсунку 21, которая распыляет жидкость в вакуумный бак 20.

Вакуумный бак 20 выполнен в форме цилиндра, с постоянным диаметром по высоте, из, например, любого известного металла, в том числе нержавеющего. Верхнее и нижнее днища могут быть выполнены, как плоскими, так и выпуклыми (торосферическими, элиптическими). В верхней части бака может находиться устройство пеногашения.

Форсунка 21 состоит из тройника 32 с нижним подводом 36 для жидкости (масла) и с боковым подводом 37 для воздуха, корпуса 35 смесительной камеры 41, выполненной над тройником 32, распылителя 33 с соплом 34 над корпусом 35 смесительной камеры 41. При этом форсунка 21 установлена герметично в нижней части вакуумного бака 20 (в днище), вертикально, распылителем 33 вверх, таким образом, что что верхняя ее часть с распылителем 33 и соплом 34 находится внутри бака 20, а нижняя ее часть с тройником 32, с подводами мосла, воздуха и смесителем, расположена снаружи днища бака.

В форсунке установлены две планшайбы 38,39 с отверстиями (одна для жидкости, другая для воздуха).

Планшайба 38 для жидкости установлена на конце трубки 40 для жидкости перед смесительной камерой 41, с выполненным центральным отверстием для прохождения через него жидкости в смесительную камеру 41.

Планшайба 39 для воздуха установлена герметично в верхней части тройника 32 с выполненным центральным отверстием для прохождения сквозь нее трубки 40 для жидкости и отверстиями, выполненными по окружности (вокруг центрального отверстия) для прохождения через них воздуха в смесительную камеру 41. Подача воздуха идет сразу в смесительную камеру 41, что позволяет получать более мелкодисперсный туман.

Распылитель 33 с соплом 34 находится над смесительной камерой 41, выше уровня обрабатываемой жидкости, откачиваемой насосом 13 из вакуумного бака 20. Соединение всех элементов форсунки 21 между собой – сварное.

С внешней стороны нижнего днища бака, соосно отверстию для установки форсунки приварена шайба (не показана), во внутреннюю резьбу которой ввинчена форсунка (на верхней внешней стороне смесительной камеры выполнена внешняя резьба).

Подающий гидравлический насос 12, с помощью которого подается жидкость в форсунку 21, соединен посредством трубопровода, выполненного из нержавеющей гофротрубы со входом (нижним подводом 36 тройника 32) форсунки 21.

Откачивающий гидравлический насос 13 соединен посредством трубопровода, выполненного из нержавеющей гофротрубы, с отверстием, выполненным в нижней части вакуумного бака 20 (в днище) и предназначен для удаления обработанной (осушенной) жидкости из вакуумного бака 20 и поддержания уровня жидкости в вакуумном баке 20 ниже уровня распылителя 33 форсунки 21.

Вакуумный насос 31 посредством трубопровода через каплеуловитель 29 соединен с вакуумным баком 20 в верхней его части и предназначен для удаления подаваемого через форсунку 21 воздуха вместе со вскипевшей в вакууме водой и поддержания в вакуумном баке 20 давления не более -0.8 атм.

За счет вакуума в баке 20, через боковой подвод 37 тройника 32, из атмосферы через воздушный фильтр 28, по трубопроводу, в форсунку поступает воздух. Количество поступающего воздуха регулируется с помощью регулятора натекания 26, расположенного на трубопроводе.

Для более мелкой дисперсии осушаемой жидкости давление жидкости на входе в форсунку 21, подаваемое подающим насосом 12, составляет не менее чем 6 атм. Смешение жидкости (масла) с воздухом внутри форсунки 21 обеспечивает разбивку струи до состояния масляного тумана. Подаваемый через форсунку 21 воздух вместе со вскипевшей в вакууме водой удаляется вакуумным насосом 31, который поддерживает в вакуумном баке 20 давление не более -0.8 атм. Обработанное (осушенное) масло удаляется из вакуумного бака 20 откачивающим насосом 13, поддерживая уровень масла в вакуумном баке ниже уровня распылителя 33 форсунки 21.

После выполнения осушки и дегазации жидкости и откачки ее из вакуумного бака с помощью откачивающего гидравлического насоса, жидкость, проходя по трубопроводу, попадает на электростатическую очистку.

Электростатическую очистку выполняет, по меньшей мере, один электрофильтр 19, который состоит из механической части, а именно из цилиндрического корпуса с входным и выходным патрубками, расположенного в корпусе наборного блока из четного количества токонесущих пластин 42 и нечетного количества диэлектрических проставок 43 с отверстиями для токонесущих 49 и силовых 50 крепежных элементов, передней 44 и задней 45 пробок, токонесущих 46 и силовых 47 крепежных элементов (шпилек), и электрической части, а именно из высоковольтного управляемого по току и напряжению блока питания (не показан), закрепленного на внешней части корпуса электрофильтра, с возможностью работы в режиме короткого замыкания, электрической обвязки и контура заземления.

Токонесущие пластины 42 и диэлектрические проставки 43 имеют прорези. Ширина прорезей токонесущих пластин 42 меньше чем ширина прорезей диэлектрических проставок 43. Прорези токонесущих пластин 42 охватывают всю площадь и вместе с прорезями диэлектрических проставок 43 образуют ячейки-накопители загрязнений.

На поверхность токонесущих пластин 42 нанесено пористое керамическое диэлектрическое напыление, например, оксидированием. Кроме того, в токонесущих пластинах 42 отверстие для токонесущей шпильки 49 сделано с внутренними зубцами.

Передняя 44 и задняя 45 пробки расположены в передней и задней частях корпуса электрофильтра, соответственно, спереди и сзади наборного блока из токонесущих пластин 42 и диэлектрических проставок 43, выполнены круглыми, в размер внутреннего диаметра цилиндрического корпуса, со сквозными отверстиями 51,52 по краям для токонесущих 46 и силовых 47 крепежных элементов и предназначены для удержания набора пластин и проставок в собранном виде и фиксации в необходимом положении в корпусе. При этом на лицевой поверхности пробок выполнены дополнительные сквозные отверстия 48, повышающие жесткость пробок, снижающие их материалоемкость, а также повышающие удобство монтажа и демонтажа пробок, поскольку данные отверстия имеют диаметр, достаточный для прохождения пальцев рук пользователя, захвата пробки пальцами и ее снятия/установки. Кроме того, по окружности каждой пробки выполнено уплотнение 53 для лучшей герметизации и фиксации пробок с набором пластин и проставок в цилиндрическом корпусе.

В отличии от аналогов, в заявленном решении высоковольтный блок питания закреплен на внешней части корпуса электрофильтра. Такое расположение высоковольтного блока питания позволяет обеспечить максимально эффективную работу электрофильтра, не создавая различных помех работе элементам, расположенным внутри корпуса, обеспечивая безопасность при выходе блока из строя, повышая удобство его ремонта, монтажа/демонтажа, снижая материалоемкость в целом.

Высоковольтный блок питания, плавно управляемый по силе тока и напряжению, обеспечивает стабилизацию электрического поля, с расширением режимов его работы до работы в режиме короткого замыкания как нормального состояния. Управление электромагнитным (электростатическим) полем позволяет настраивать работу электрофильтра под различные типы загрязнений или их комбинации. Наилучшие результаты по очистке диэлектрических жидкостей достигаются при напряжении между 1250 вольт – 4750 вольт.

За счет нанесения пористого керамического диэлектрического напыления на токонесущие пластины обеспечивается увеличение площади фокусирующих элементов. Указанное напыление в комплекте с управляемым высоковольтным блоком питания позволяет наиболее эффективно извлекать механические загрязнения из диэлектрических жидкостей (масел, топлива).

Дополнительно при использовании указанного покрытия при прохождении загрязненных диэлектрических жидкостей (масел, топлив) возникает вторичное статическое поле. Вторичное электростатическое поле возникает вследствие прохождения разнозаряженных частиц загрязнений через решетку электромеханической части фильтра.

Для лучшего контакта токонесущей шпильки с токонесущими пластинами и лучшей стабилизации электромагнитного поля, отверстие токонесущих пластин для токонесущей шпильки выполнено с внутренними зубцами. Для увеличения полезной площади токонесущих пластин на них нанесено пористое диэлектрическое напыление.

Высоковольтный блок питания создает и удерживает магнитное поле на постоянном уровне путем изменения силы тока и напряжения. Наилучшие результаты по очистке диэлектрических жидкостей достигались при напряжении между 1250 вольт – 4750 вольт. При выборе напряжения меньше 1250 вольт не возникало необходимого электрического поля, намагничивание примесей было слабым, а при выборе напряжения больше 4750 вольт, происходило дополнительное намагничивание примесей и срыв примесей с элетрофильтра.

Установка работает следующим образом.

Обрабатываемая диэлектрическая жидкость, например, масло, по трубопроводу через кран 1, сетчатый фильтр 10 и фильтр грубой очистки 11 засасывается насосом 12 и контролируя давление, температуру и моментальный расход датчиками 15, 16 и 18 подается по трубопроводу под давлением не менее 6 атм., через нижний подвод 36 на тройник 32 форсунки 21. Форсунка 21 расположена в баке 20 вертикально, распылителем 33 вверх. За счет вакуума в баке 20, через боковой подвод 37 тройника 32, из атмосферы через воздушный фильтр 28 и регулятор натекания 26 по трубопроводу, в форсунку 21 поступает заданное количество воздуха, регулируемое с помощью регулятора натекания 26, расположенного на трубопроводе. Через отверстия планшайб 38,39, расположенных в тройнике 32, масло с воздухом попадают в смесительную камеру 41, смешиваются и далее через распылитель 33 форсунки 21 и сопло 34, полученная смесь распыляется в бак 20 в виде мелкодисперсного масляного тумана. Подача воздуха идет сразу в смесительную камеру 41, а не под форсунку 21, что позволяет получать более мелкодисперсный туман. В баке 20 с помощью вакуумного насоса 31 поддерживается давление не выше -0.8 атм., за счет чего происходит нагрев смеси и испарение дисперсной и растворенной воды, которая удаляется вакуумным насосом 31 через каплеуловитель 29. Вакуумным насосом 31 и смесительной камерой 41 форсунки 21 поддерживается баланс подаваемого в форсунку 21 воздуха и удаляемого из бака 20 воздуха, обогащенного испарившейся из масла водой. Таким образом, на входе в устройство подается обводненное масло, на выходе получается осушенное масло и влажный воздух, удаляемый вакуумным насосом 31. Осушенная и дегазированная диэлектрическая жидкость через нижнее отверстие, выполненное в баке 20, по трубопроводу откачивается насосом 13, поддерживая уровень жидкости в баке 20 не выше распылителя 33 форсунки 21, и контролируя давление и температуру датчиками 14 и 17 по трубопроводу от насоса 13 подается на электрофильтр 19, где через входной патрубок загрязненная диэлектрическая жидкость (масло, топливо) поступает в корпус электрофильтра 19. Загрязненная диэлектрическая жидкость проходит через прорези, токонесущих пластин 42, подвергается воздействию электростатических полей, возникающих при подаче электричества на шпильки 46 с помощью высоковольтного блока питания. Токонесущие пластины 42 чередуются между собой через одну пластину и на четные и нечетные токонесущие пластины 42 подается разнонаправленное напряжение. Между всеми токонесущими пластинами 42 находятся диэлектрические проставки 43. Одна из шпилек соединяется с положительным потенциалом, другая с отрицательным. Между пластинами создается разность потенциалов. При подаче напряжения 1250 вольт – 4750 вольт (в зависимости от типов загрязнений или их комбинации), нейтральные частицы загрязнений приобретают положительные и отрицательные заряды, притягиваются к друг другу, укрупняются и извлекаются из потока жидкого диэлектрика, оседают и удерживаются в ячейках-накопителях загрязнений, образованных токонесущими пластинами 42 и диэлектрическими проставками 43. Очищенная диэлектрическая жидкость отводится из корпуса через соответствующий выходной патрубок с последующей подачей очищенной от механических примесей жидкости за пределы установки..

Клапан сброса давления 27 служит для быстрого выравнивания давления в вакуумном баке 20 в случае аварийной ситуации. Вакуумный бак 20 снабжен основным датчиком уровня 25 жидкости, датчиком вакуума 23 и вакууметром 24, при этом бак 20 и каплеуловитель 29 дополнительно снабжены аварийными датчиками уровня 22,30. Для обслуживания и хранения установки предусмотрены сливные краны 3,4,5.

При работе заявленной установки максимальная эффективность осушки и дегазации достигалась при давлении жидкости на входе в форсунку не менее чем 6 атм., постоянном расходе масла 2 м3/ч, температуре жидкости (масла) 45 - 95° С и при давлении в вакуумном баке не выше -0.8 атм.

При давлении жидкости на входе в форсунку менее чем 6 атм., форсунка не выходила на режим, в баке образовывался не масляный туман, а крупнодисперсная взвесь, что приводило к снижению эффективности осушки и дегазации. При давлении жидкости на входе в форсунку 18 атм (максимальное давление которое было испытано), гофротрубы начинали выходить из строя, при этом значительного улучшения процесса образования масляного тумана не происходило. При постоянном расходе масла менее 2 м3/ч вакуумный насос начинал захлебываться маслом и в баке не образовывался масляный туман, а при постоянном расходе масла более 2 м3/ч требовался более мощный вакуумный насос с большей производительностью, что привело бы к увеличению габаритов и материалоемкости. При температуре жидкости (масла) менее 45° С необходим был дополнительный нагреватель, усложняющий конструкцию, а при температуре масла выше 95° С масло начинало терять свои свойства и разрушаться.

В отличии от аналога заявленное устройство обеспечивает высокую производительность по прокачке масла (2 м3/ч против 0.5 м3/ч у аналога), более высокое пробивное напряжение трансформаторного масла после осушки (86,8 кВ против 59кВ у аналога), позволяет эффективно восстанавливать качество рабочих и диэлектрических жидкостей за счет увеличения полезного объема вакуумного бака без увеличения его габаритов, уменьшения дисперсности жидкости, распыляемой из форсунки, стабилизации электромагнитного поля электрофильтра, увеличения площади поверхности электрофильтра путем создания развитой поверхности токонесущих элементов фильтра, обладает повышенной надежностью, удобством эксплуатации, простотой, меньшей материалоемкостью.

Реферат

Изобретение относится к устройствам для очистки рабочих и диэлектрических жидкостей (масел и топлив) от механических примесей, растворенной и дисперсной воды, может быть использовано в любых областях, использующих чистые и загрязненные диэлектрические жидкости. Установка содержит вакуумный бак с форсункой, соединенные с баком через трубопроводы вакуумный насос, насосы подачи и откачки диэлектрической жидкости, электрофильтр. Форсунка выполнена в нижней части вакуумного бака, расположена вертикально, распылителем вверх и состоит из тройника с нижним подводом для жидкости и с боковым подводом для воздуха, смесительной камеры, выполненной над тройником, и распылителя с соплом, выполненного над смесительной камерой. Электрофильтр содержит корпус с входным и выходным патрубками, высоковольтный блок питания, расположенный в корпусе наборный блок из токонесущих пластин и диэлектрических проставок с отверстиями для токонесущих и силовых крепежных элементов, переднюю и заднюю пробки, токонесущие и силовые крепежные элементы. Поверхность токонесущих пластин выполнена с пористым керамическим диэлектрическим напылением. Повышается эффективность очистки и восстановления качества рабочих и диэлектрических жидкостей, увеличивается полезный объем вакуумного бака без увеличения его габаритов, уменьшается дисперсность жидкости, распыляемой из форсунки, упрощается конструкция, стабилизируется электромагнитное поле электрофильтра, увеличивается площадь поверхности электрофильтра, повышается надежность установки и удобство ее эксплуатации, снижается материалоемкость. 12 з.п. ф-лы, 8 ил.

Комментарии