Подвижная система для предотвращения обрыва ленты и для ее захвата, предназначенная для ленточного конвейера - RU2729840C1

Код документа: RU2729840C1

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к области защиты от обрыва ленты, предназначенной для ленточного конвейера, и, в частности, к подвижной системе для предотвращения обрыва ленты и для ее захвата, предназначенной для ленточного конвейера.

Описание уровня техники

Ленточные конвейеры широко применяются в различных областях техники. При движении ленточного конвейера существует вероятность возникновения трещины на ленте. По мере движения ленты трещина становится больше. При увеличении трещины до определенной степени лента обрывается. Поэтому по наличию трещины на ленте можно определить, что лента близка к обрыву. После обрыва лента естественным образом падает, и конвейер, вероятно, вращается в обратном направлении.

Когда полностью загруженный ленточный конвейер испытывает отказ из-за обрыва ленты, лента на верхней и нижней сторонах может падать на дно туннеля и вместе с транспортируемыми материалами покрывать хвостовую часть машины, что наносит большой урон устройству. В дополнение, при падении лента может неравномерно колебаться, что приводит к невосстановимому повреждению конвейерной ленты, а также приводит к повреждениям различной степени одностороннего трубопровода, опорных роликов 22 и других частей. Что еще хуже, неуправляемая лента может повреждать такое оборудование, как окружающие кабели, трубы и т. д., разрушать электрическую схему и всю технологическую линию или вызывать пожар, а также угрожать безопасности персонала, вызывая значительные повреждения производственного процесса.

Используемый в настоящее время механизм захвата оборвавшейся ленты, главным образом, имеет следующие проблемы. Во-первых, все существующие механизмы захвата осуществляют захват только после обрыва ленты, и не имеется механизма или системы предотвращения, осуществляющих захват при наличии признаков обрыва ленты. Во-вторых, все существующие механизмы захвата являются стационарными. То есть механизм захвата зафиксирован на конвейере или другом устройстве и не может перемещаться вместе с ленточным конвейером. Поэтому для ремонта ленты после операции захвата необходимо останавливать весь конвейер, а затем вручную удалять материалы с ленты всего конвейера. Весь процесс занимает много времени и серьезно влияет на эффективность производства на предприятиях.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Техническое решение

С целью решения имеющихся в известном уровне техники проблем захвата ленты только после обрыва ленты, остановки всего ленточного конвейера после захвата и удаления материалов вручную в настоящем изобретении предусмотрена подвижная система для предотвращения обрыва ленты и для ее захвата, предназначенная для ленточного конвейера, которая содержит устройство обнаружения, две дорожки, несколько устройств захвата и систему управления, при этом

устройство обнаружения установлено на ленточном конвейере и выполнено с возможностью обнаружения наличия трещины на ленте ленточного конвейера;

две дорожки расположены симметрично по обе стороны от ленточного конвейера, и на двух дорожках симметрично расположены несколько устройств захвата; и

система управления выполнена с возможностью управления несколькими устройствами захвата для одновременного надежного захвата ленты при обнаружении устройством обнаружения наличия трещины на ленте; и после надежного захвата ленты каждое устройство захвата может однонаправленно перемещаться вместе с лентой по дорожке, на которой расположено устройство захвата.

Каждое из устройств захвата содержит механизм захвата и подвижный механизм;

механизм захвата содержит монтажный кронштейн, верхнюю прижимную пластину, нижнюю прижимную пластину и приводной механизм, расположенный на монтажном кронштейне; как верхняя прижимная пластина, так и нижняя прижимная пластина соединены с приводным механизмом, и верхняя прижимная пластина расположена над нижней прижимной пластиной;

система управления может управлять приводным механизмом для приведения верхней прижимной пластины в движение в направлении нижней прижимной пластины и для приведения нижней прижимной пластины в движение в направлении верхней прижимной пластины так, что верхняя прижимная пластина и нижняя прижимная пластина надежно зажимают ленту;

система управления может управлять приводным механизмом для приведения верхней прижимной пластины в движение в направлении от нижней прижимной пластины и для приведения нижней прижимной пластины в движение в направлении от верхней прижимной пластины так, что верхняя прижимная пластина и нижняя прижимная пластина высвобождают ленту; и

монтажный кронштейн установлен на подвижном механизме, и подвижный механизм может однонаправленно перемещаться по дорожке.

Монтажный кронштейн содержит пластину-основание и две вертикальные пластины, симметрично установленные на пластине-основании, причем две вертикальные пластины представляют собой первую вертикальную пластину и вторую вертикальную пластину;

на пластине-основании установлен приводной механизм;

верхняя прижимная пластина содержит основную часть верхней прижимной пластины и первую соединительную часть; один конец первой соединительной части соединен с одной стороной основной части верхней прижимной пластины, и другой конец первой соединительной части расположен между двумя вертикальными пластинами; и первая соединительная часть соединена с приводным механизмом; и

нижняя прижимная пластина содержит основную часть нижней прижимной пластины, вторую соединительную часть и третью соединительную часть; один конец второй соединительной части и один конец третьей соединительной части соединены с одной и той же стороной основной части нижней прижимной пластины; другой конец второй соединительной части шарнирно соединен с одной стороной первой вертикальной пластины, удаленной от второй вертикальной пластины; другой конец третьей соединительной части шарнирно соединен с одной стороной второй вертикальной пластины, удаленной от первой вертикальной пластины; и как вторая соединительная часть, так и третья соединительная часть соединены с приводным механизмом.

Приводной механизм содержит баллон высокого давления, электромагнитный клапан, расположенный на отверстии баллона высокого давления, главный цилиндр, передний цилиндр, первый боковой цилиндр и второй боковой цилиндр; электромагнитный клапан соединен с главным цилиндром, передним цилиндром, первым боковым цилиндром и вторым боковым цилиндром; нижний конец главного цилиндра соединен с возможностью поворота с пластиной-основанием, и выдвижной конец главного цилиндра соединен с возможностью поворота с другим концом первой соединительной части; нижний конец переднего цилиндра соединен с возможностью поворота с пластиной-основанием, и выдвижной конец переднего цилиндра шарнирно присоединен между двумя концами первой соединительной части; нижний конец первого бокового цилиндра соединен с возможностью поворота с пластиной-основанием, и выдвижной конец первого бокового цилиндра шарнирно присоединен между двумя концами второй соединительной части; и нижний конец второго бокового цилиндра соединен с возможностью поворота с пластиной-основанием, и выдвижной конец второго бокового цилиндра шарнирно присоединен между двумя концами третьей соединительной части.

Одна поверхность основной части нижней прижимной пластины, удаленная от основной части верхней прижимной пластины, представляет собой дугообразную поверхность.

Подвижный механизм содержит скользящий суппорт, снабженный тремя параллельными пазами на его нижней части; и в среднем пазу установлены несколько стопорных собачек, и в двух пазах по обе стороны установлены несколько колесиков; и

посередине каждой дорожки предусмотрен направляющий рельс для храповика, и по обе стороны предусмотрен направляющий рельс для колесиков; и стопорные собачки могут однонаправленно перемещаться по направляющему рельсу для храповика, и колесики могут катиться по направляющим рельсам для колесиков.

Каждая пара смежных подвижных механизмов соединена соединительной цепью.

В хвостовой части каждой дорожки предусмотрен ящик для временного хранения устройств захвата.

Устройство обнаружения содержит тензометр, закрепленный на ленте и выполненный с возможностью измерения величины деформации ленты в реальном времени и передачи фактически измеренной величины деформации в систему управления; в память системы управления предварительно записана предельная величина деформации ленты, причем предельная величина деформации представляет собой величину деформации при наличии трещины на ленте; и, если фактически измеренная величина деформации достигает предельной величины деформации, система управления осуществляет управление несколькими устройствами захвата для одновременного надежного захвата ленты.

Система управления содержит несколько модулей управления, базовую станцию и хост-компьютер; и

каждое устройство захвата снабжено одним модулем управления, и модуль управления содержит однокристальный микрокомпьютер и модуль беспроводной связи, которые электрически соединены; при обнаружении устройством обнаружения наличия трещины на ленте хост-компьютер передает команду управления при помощи базовой станции и модулей беспроводной связи модулей управления; и согласно команде управления однокристальный микрокомпьютер каждого модуля управления осуществляет управление устройством захвата, в котором расположен модуль управления, так, чтобы надежно захватить ленту.

Преимущественный эффект

За счет вышеизложенного технического решения настоящее изобретение имеет следующие преимущественные эффекты в сравнении с известным уровнем техники.

Подвижная система для предотвращения обрыва ленты и для ее захвата, предназначенная для ленточного конвейера, согласно настоящему изобретению имеет компактную конструкцию и низкую себестоимость; является легко управляемой, компонуемой и технически обслуживаемой; и является безопасной и надежной. Устройство обнаружения может обнаруживать наличие трещины на ленте. При обнаружении трещины оно указывает, что имеется риск обрыва ленты, и тогда система управления осуществляет управление несколькими устройствами захвата для захвата ленты, содержащей трещину. Таким образом, при появлении признака обрыва лента может быть перехвачена до ее обрыва. Более того, после надежного захвата ленты несколько устройств захвата могут продолжать движение по дорожкам вместе с лентой. Поэтому после захвата ленты остановка машины не требуется, и можно продолжать транспортировку материалов при помощи ленты. В настоящем изобретении решены связанные с существующими устройствами захвата проблемы остановки всего конвейера после осуществления захвата и ручного удаления материалов с ленты всего конвейера. Поэтому движение ленты после захвата ленты не затрагивается, что экономит большое количество времени на ручную разгрузку.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение дополнительно описано ниже со ссылкой на сопроводительные графические материалы и варианты осуществления.

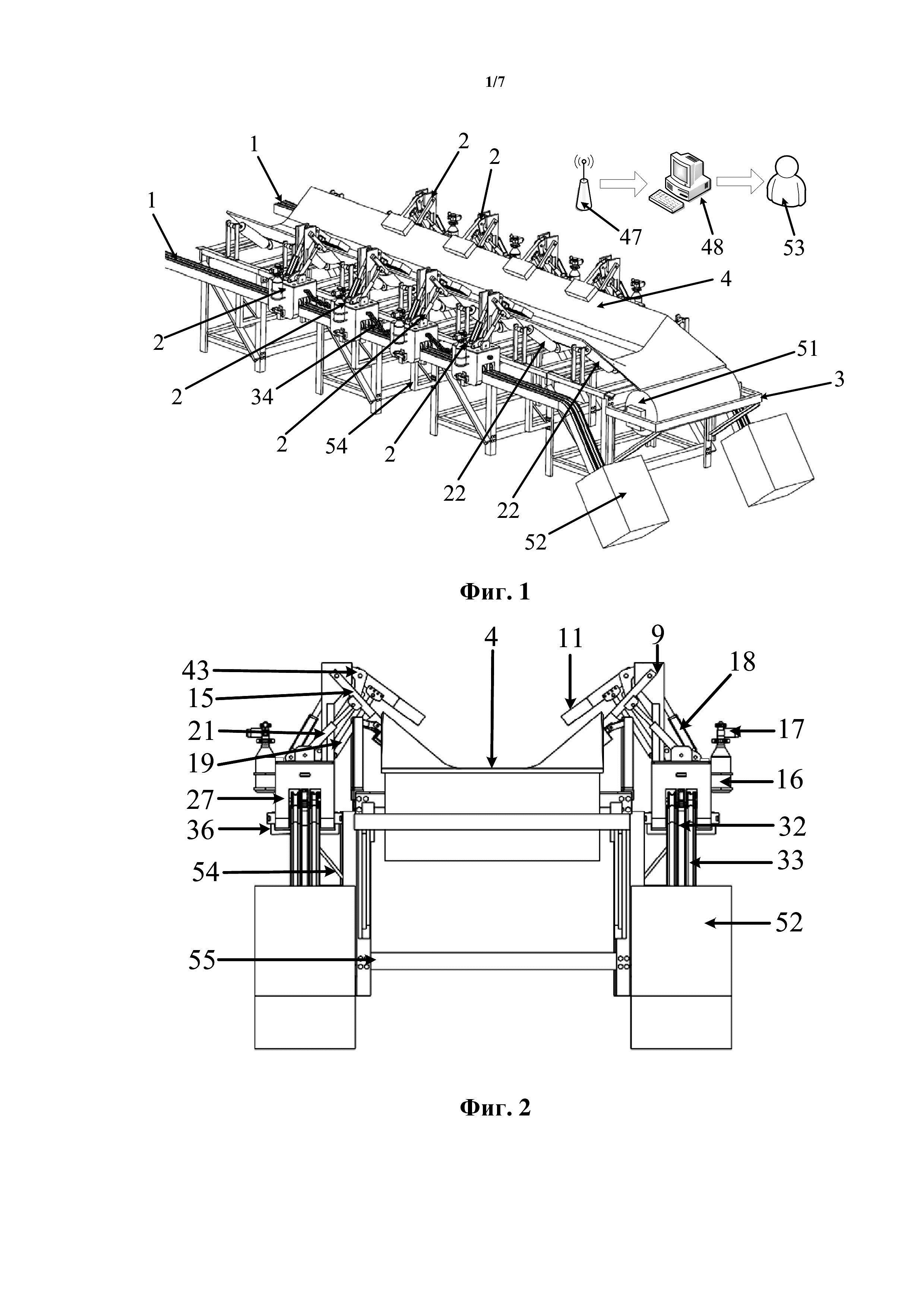

На фиг. 1 представлено общее изображение подвижной системы для захвата ленты для подвижной системы для предотвращения обрыва ленты и для ее захвата, предназначенной для ленточного конвейера, согласно настоящему изобретению;

на фиг. 2 представлен вид спереди подвижной системы для захвата ленты для подвижной системы для предотвращения обрыва ленты и для ее захвата, предназначенной для ленточного конвейера, согласно настоящему изобретению;

на фиг. 3 представлен вид слева подвижной системы для захвата ленты для подвижной системы для предотвращения обрыва ленты и для ее захвата, предназначенной для ленточного конвейера, согласно настоящему изобретению;

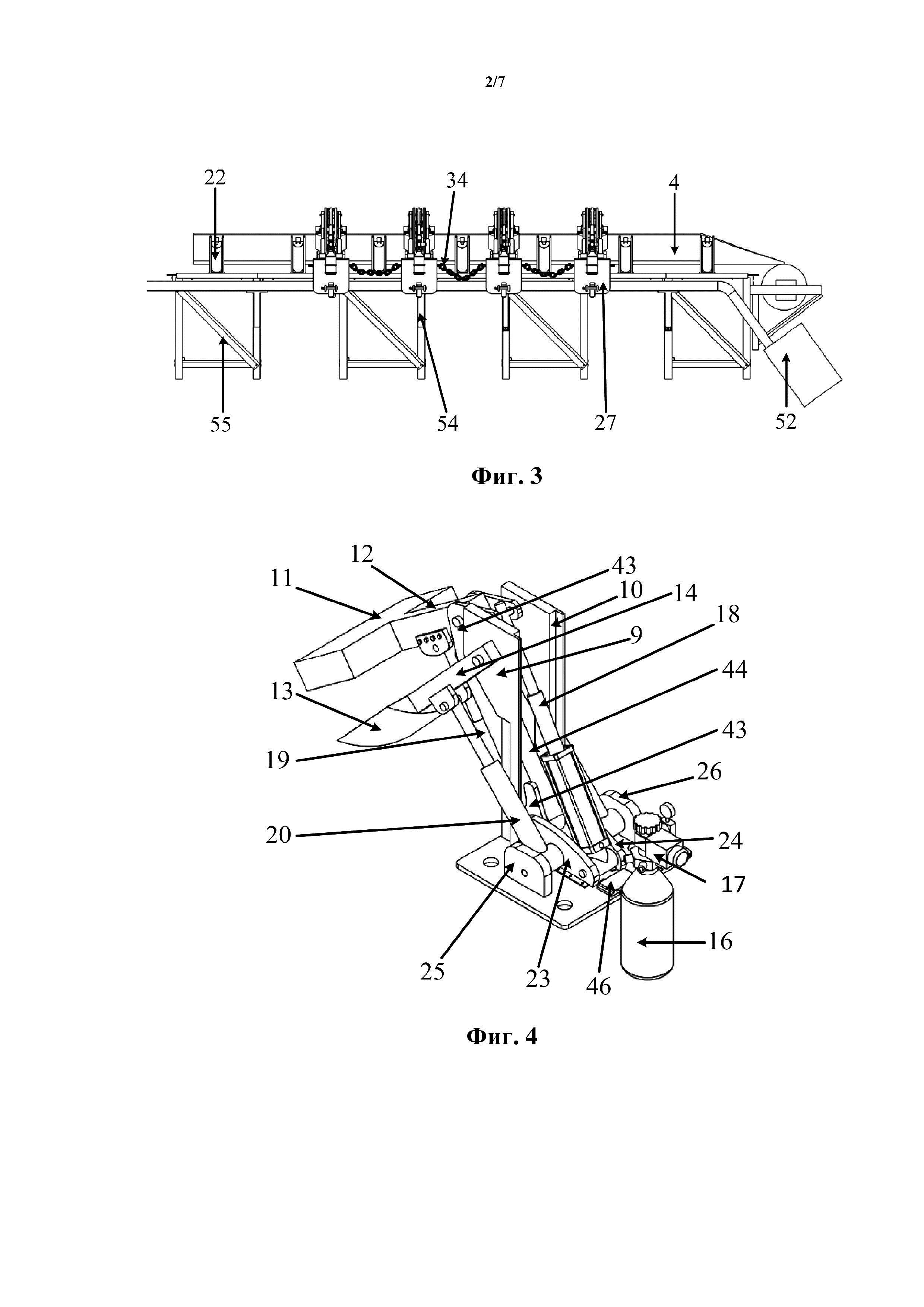

на фиг. 4 представлено изображение конструкции механизма захвата согласно настоящему изобретению;

на фиг. 5 представлен изометрический вид сбоку механизма захвата согласно настоящему изобретению;

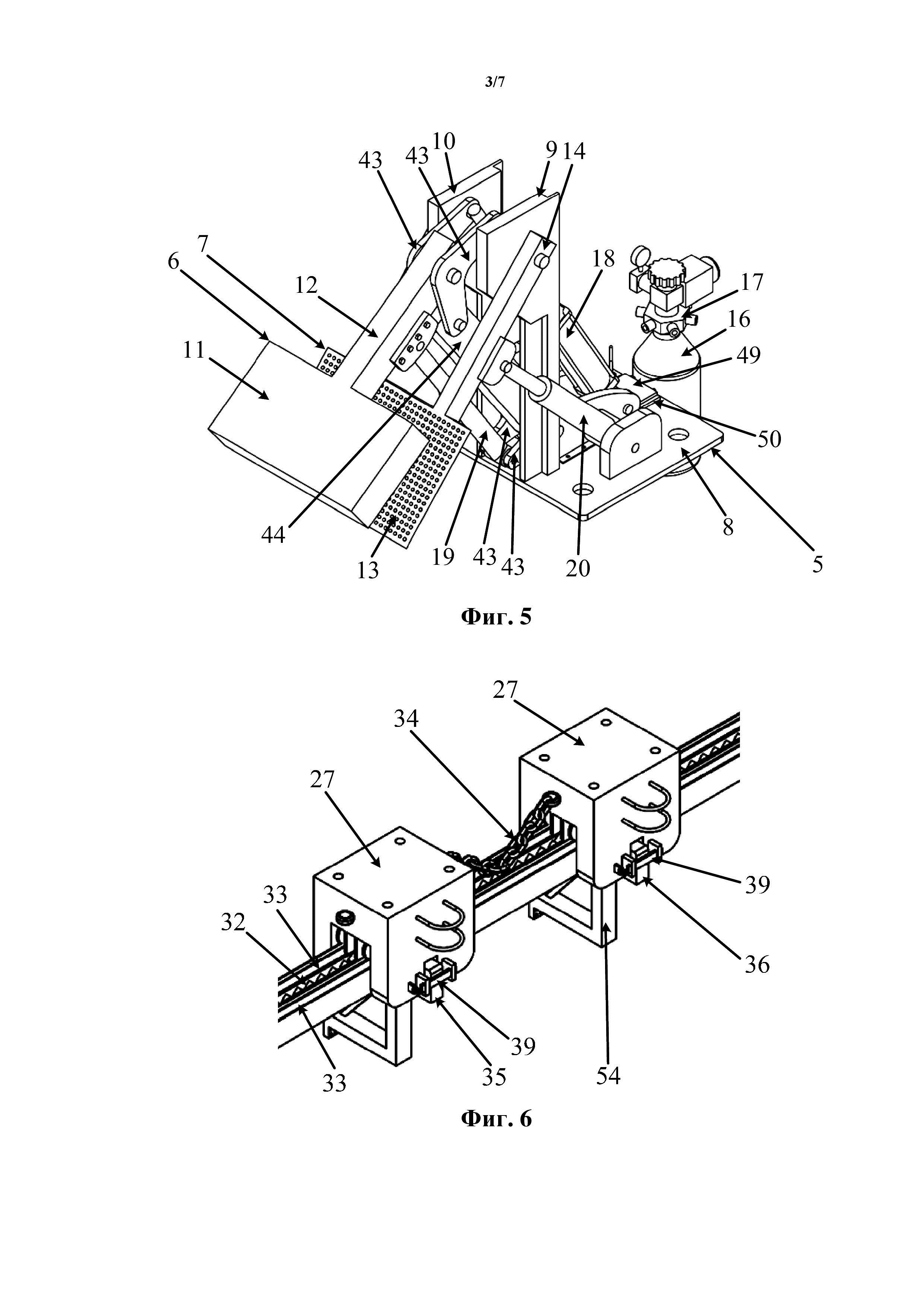

на фиг. 6 представлено схематическое изображение конструкции подвижного механизма, установленного на направляющих рельсах, согласно настоящему изобретению;

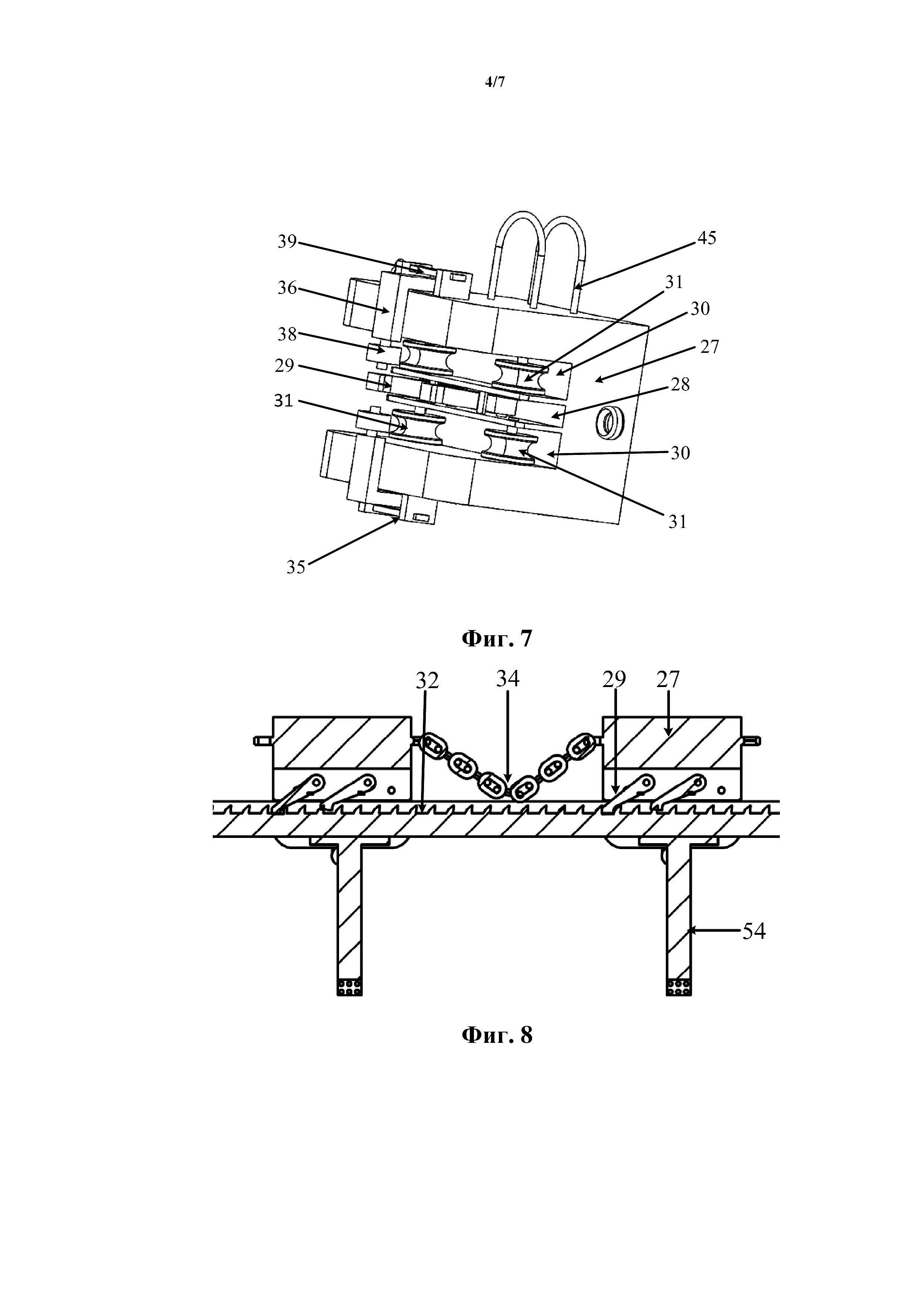

на фиг. 7 представлено схематическое изображение конструкции подвижного механизма согласно настоящему изобретению;

на фиг. 8 представлен вид в разрезе по фиг. 6;

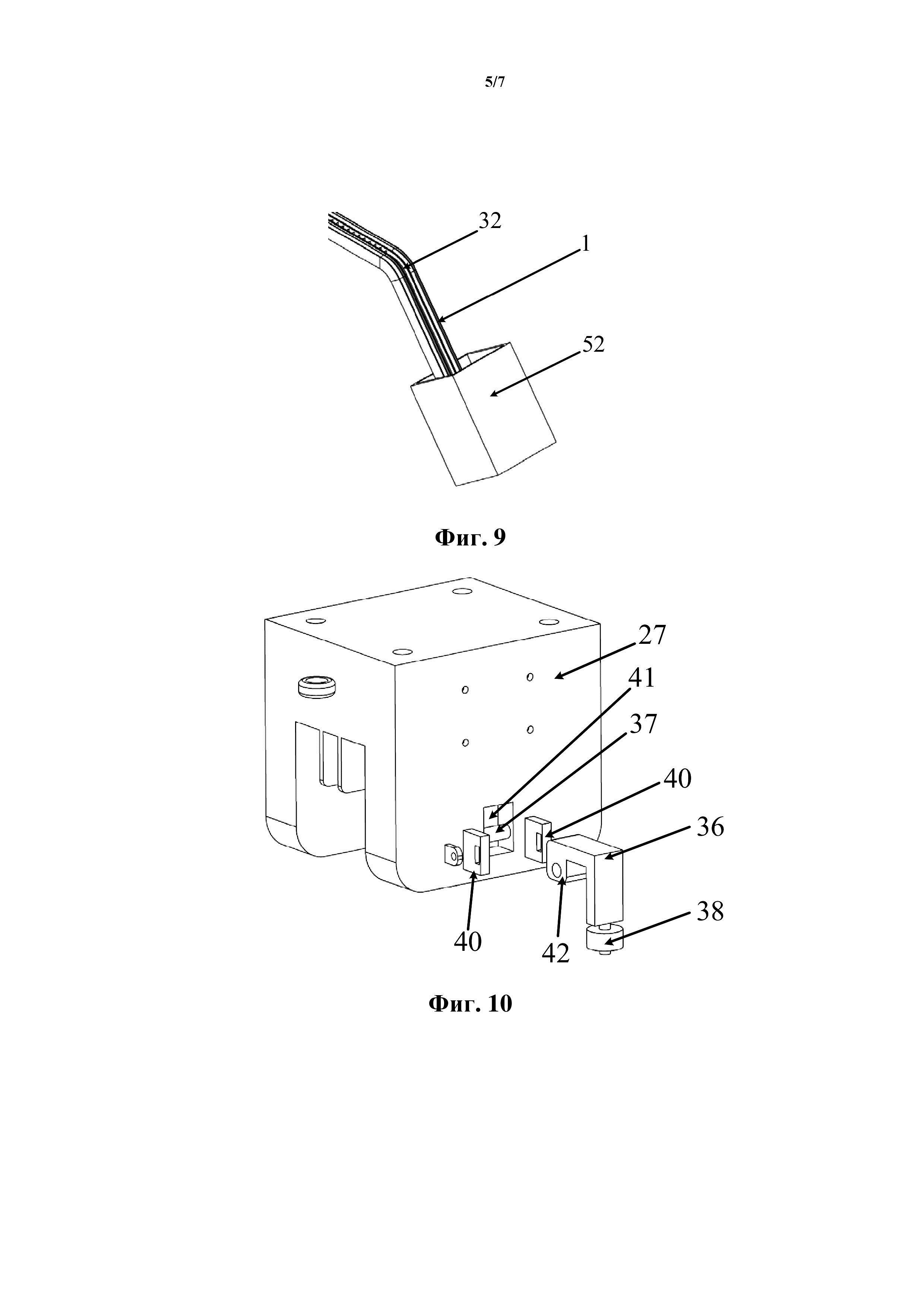

на фиг. 9 представлено схематическое изображение ящика для временного хранения устройств захвата согласно настоящему изобретению;

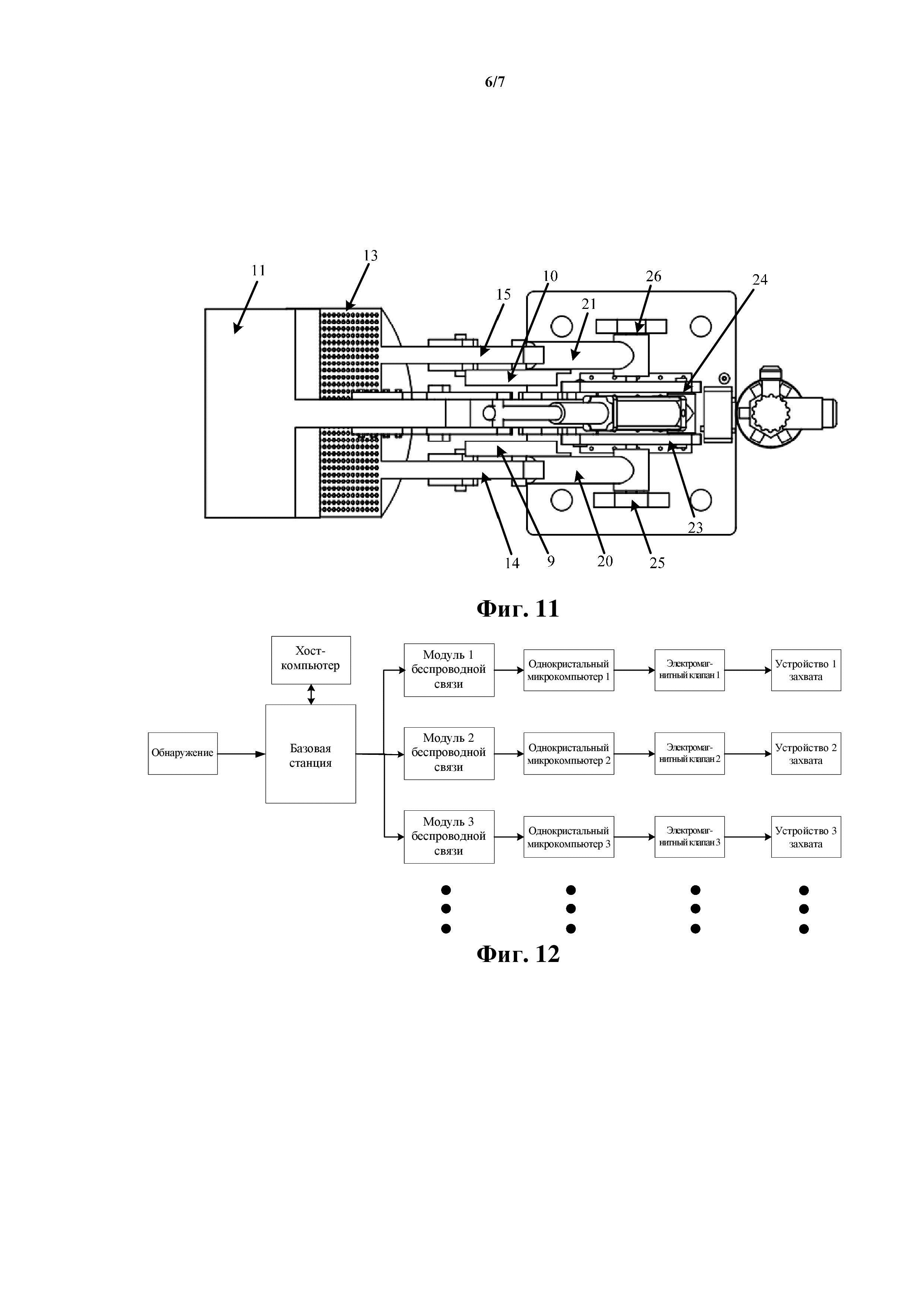

на фиг. 10 представлено схематическое сводное изображение скользящего суппорта и роликового механизма согласно настоящему изобретению;

на фиг. 11 представлен вид сверху устройства захвата согласно настоящему изобретению;

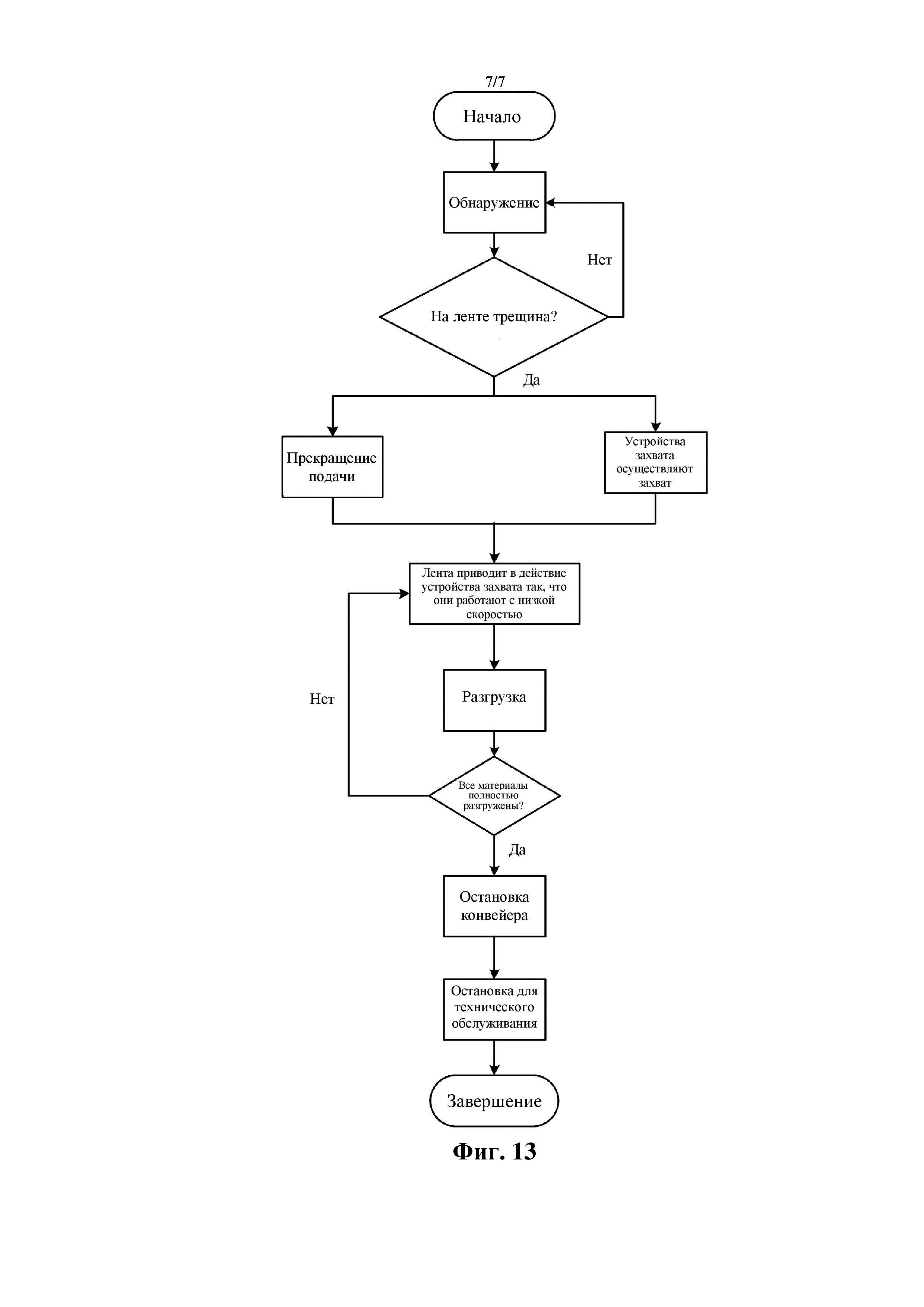

на фиг. 12 представлена структурная схема аппаратного обеспечения системы управления согласно настоящему изобретению; и

на фиг. 13 представлена схема последовательности операций подвижной системы для предотвращения обрыва ленты и для ее захвата, предназначенной для ленточного конвейера, согласно настоящему изобретению.

Значения ссылочных позиций на фигурах:

1. Дорожка, 2. Устройство захвата, 3. Ленточный конвейер, 4. Лента, 5. Монтажный кронштейн, 6. Верхняя прижимная пластина, 7. Нижняя прижимная пластина, 8. Пластина-основание, 9. Первая вертикальная пластина, 10. Вторая вертикальная пластина, 11. Основная часть верхней прижимной пластины, 12. Первая соединительная часть, 13. Основная часть нижней прижимной пластины, 14. Вторая соединительная часть, 15. Третья соединительная часть, 16. Баллон высокого давления, 17. Электромагнитный клапан, 18. Главный цилиндр, 19. Передний цилиндр, 20. Первый боковой цилиндр, 21. Второй боковой цилиндр, 22. Опорный ролик, 23. Первая соединительная пластина, 24. Вторая соединительная пластина, 25. Третья соединительная пластина, 26. Четвертая соединительная пластина, 27. Скользящий суппорт, 28. Средний паз, 29. Стопорная собачка, 30. Пазы по обе стороны от нижней части скользящего суппорта, 31. Колесико, 32. Направляющий рельс для храповика, 33. Направляющий рельс для колесиков, 34. Соединительная цепь, 35. Роликовый механизм, 36. L-образный монтажный кронштейн ролика, 37. Вращающийся стержень, 38. Ролик, 39. Фиксирующий штифт, 40. Ограничительная пластина, 41. Квадратная выемка, 42. Соединительная лапка, 43. Крюкообразная соединительная лапка, 44. Подвижная соединительная пластина, 45. U-образный болт, 46. Модуль управления, 47. Базовая станция, 48. Хост-компьютер, 49. Однокристальный микрокомпьютер, 50. Модуль беспроводной связи, 51. Ролик ленточного конвейера, 52. Ящик для временного хранения устройств захвата, 53. Пользователь, 54. Монтажный кронштейн дорожки, 55. Рама ленточного конвейера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение дополнительно подробно описано ниже со ссылкой на сопроводительные графические материалы. Сопроводительные графические материалы представляют собой упрощенные схематические изображения, и базовая конструкция согласно настоящему изобретению описана схематически. Поэтому показаны только компоненты, относящиеся к настоящему изобретению.

В известном уровне техники лента захватывается только после ее обрыва, и после операции захвата ленточный конвейер необходимо остановить. Для решения вышеизложенных проблем в настоящем изобретении предусмотрена подвижная система для предотвращения обрыва ленты и для ее захвата, предназначенная для ленточного конвейера, показанная на фиг. 1–13. Подвижная система для предотвращения обрыва ленты и для ее захвата, предназначенная для ленточного конвейера, содержит устройство обнаружения, две дорожки 1, несколько устройств 2 захвата и систему управления.

Устройство обнаружения установлено на ленточном конвейере 3 и выполнено с возможностью обнаружения наличия трещины на ленте 4 ленточного конвейера 3.

Две дорожки 1 расположены симметрично по обе стороны от ленточного конвейера 3, и на двух дорожках 1 симметрично расположены несколько устройств 2 захвата. Система управления выполнена с возможностью управления несколькими устройствами 2 захвата для одновременного надежного захвата ленты 4 при обнаружении устройством обнаружения наличия трещины на ленте 4. После надежного захвата ленты 4 каждое устройство 2 захвата может однонаправленно перемещаться вместе с лентой 4 по дорожке 1, на которой расположено устройство захвата.

Система для предотвращения обрыва ленты и для ее захвата согласно настоящему изобретению может обнаруживать наличие трещины на ленте 4; и при обнаружении наличия трещины на ленте 4 использует систему управления для управления устройствами 2 захвата для надежного захвата ленты 4. После надежного захвата ленты устройства 2 захвата могут перемешаться по дорожкам 1 вместе с лентой 4. Таким образом, система согласно настоящему изобретению может захватывать ленту 4 в момент времени перед ее обрывом для предотвращения увеличения трещины на ленте 4, а также во избежание внезапного обрыва ленты. Таким образом, в настоящем изобретении достигается эффект предотвращения обрыва ленты. За счет использования такой системы для предотвращения обрыва ленты и для ее захвата ленточный конвейер 3 может продолжать движение после операции захвата и останавливается для технического обслуживания после того, как материалы перед трещиной на ленте 4 будут транспортированы в следующее устройство. Поэтому после операции захвата система не затрагивает текущую транспортировку материалов. Таким образом, в настоящем изобретении решены связанные с существующими устройствами захвата проблемы остановки всего конвейера после осуществления захвата и ручного удаления материалов с ленты всего конвейера, что, таким образом, экономит много времени на удаление материалов, сокращает цикл технического обслуживания и повышает эффективность производства на предприятиях.

В настоящем изобретении каждое устройство 2 захвата содержит механизм захвата и подвижный механизм.

Механизм захвата содержит монтажный кронштейн 5, верхнюю прижимную пластину 6, нижнюю прижимную пластину 7 и приводной механизм, расположенный на монтажном кронштейне 5. Как верхняя прижимная пластина 6, так и нижняя прижимная пластина 7 соединены с приводным механизмом, и верхняя прижимная пластина 6 расположена над нижней прижимной пластиной 7.

При обнаружении устройством обнаружения наличия трещины на ленте 4 система управления может управлять приводным механизмом для приведения верхней прижимной пластины 6 в движение в направлении нижней прижимной пластины 7 и для приведения нижней прижимной пластины 7 в движение в направлении верхней прижимной пластины 6 так, что верхняя прижимная пластина 6 и нижняя прижимная пластина 7 надежно зажимают ленту 4.

В случае устройства 2 захвата, которое перемещается в хвост ленточного конвейера 3 вместе с лентой 4, система управления может управлять приводным механизмом устройства 2 захвата для приведения верхней прижимной пластины 6 в движение в направлении от нижней прижимной пластины 7 и для приведения нижней прижимной пластины 7 в движение в направлении от верхней прижимной пластины 6 так, что верхняя прижимная пластина 6 и нижняя прижимная пластина 7 высвобождают ленту 4.

Монтажный кронштейн 5 установлен на подвижном механизме, и подвижный механизм может однонаправленно перемещаться по дорожке 1.

Монтажный кронштейн 5 содержит пластину-основание 8 и две вертикальные пластины, симметрично установленные на пластине-основании 8. Две вертикальные пластины представляют собой первую вертикальную пластину 9 и вторую вертикальную пластину 10.

На пластине-основании 8 установлен приводной механизм.

Верхняя прижимная пластина 6 содержит основную часть 11 верхней прижимной пластины и первую соединительную часть 12. Один конец первой соединительной части 12 соединен с одной стороной основной части 11 верхней прижимной пластины, и другой конец первой соединительной части 12 расположен между двумя вертикальными пластинами. Первая соединительная часть 12 соединена с приводным механизмом.

Нижняя прижимная пластина 7 содержит основную часть 13 нижней прижимной пластины, вторую соединительную часть 14 и третью соединительную часть 15. Один конец второй соединительной части 14 и один конец третьей соединительной части 15 соединены с одной и той же стороной основной части 13 нижней прижимной пластины. Другой конец второй соединительной части 14 шарнирно соединен с одной стороной первой вертикальной пластины 9, удаленной от второй вертикальной пластины 10. Другой конец третьей соединительной части 15 шарнирно соединен с одной стороной второй вертикальной пластины 10, удаленной от первой вертикальной пластины 9. Как вторая соединительная часть 14, так и третья соединительная часть 15 соединены с приводным механизмом. Приводной механизм может приводить основную часть 11 верхней прижимной пластины и основную часть 13 нижней прижимной пластины в действие для зажима ленты 4.

Приводной механизм содержит баллон 16 высокого давления, электромагнитный клапан 17, расположенный на отверстии баллона 16 высокого давления, главный цилиндр 18, передний цилиндр 19, первый боковой цилиндр 20 и второй боковой цилиндр 21. Электромагнитный клапан 17 соединен с главным цилиндром 18, передним цилиндром 19, первым боковым цилиндром 20 и вторым боковым цилиндром 21 посредством труб. Система управления может управлять электромагнитным клапаном 17 для подачи воздуха в главный цилиндр 18, передний цилиндр 19, первый боковой цилиндр 20 и второй боковой цилиндр 21 для приведения четырех цилиндров в действие для выдвижения или втягивания.

Нижний конец главного цилиндра 18 соединен с возможностью поворота с пластиной-основанием 8, и выдвижной конец главного цилиндра 18 соединен с возможностью поворота с другим концом первой соединительной части 12.

Нижний конец переднего цилиндра 19 соединен с возможностью поворота с пластиной-основанием 8; и выдвижной конец переднего цилиндра 19 шарнирно присоединен между двумя концами первой соединительной части 12 и может шарнирно поворачиваться относительно средней части первой соединительной части 12.

Нижний конец первого бокового цилиндра 20 соединен с возможностью поворота с пластиной-основанием 8; и выдвижной конец первого бокового цилиндра 20 шарнирно присоединен между двумя концами второй соединительной части 14 и может шарнирно поворачиваться относительно средней части второй соединительной части 14.

Нижний конец второго бокового цилиндра 21 соединен с возможностью поворота с пластиной-основанием 8; и выдвижной конец второго бокового цилиндра 21 шарнирно присоединен между двумя концами третьей соединительной части 15 и может шарнирно поворачиваться относительно средней части третьей соединительной части 15.

Если требуется надежно зажать ленту 4, система управления управляет главным цилиндром 18 так, чтобы выдвинуть его, и передним цилиндром 19 так, чтобы втянуть его, так что основная часть 11 верхней прижимной пластины перемещается в направлении основной части 13 нижней прижимной пластины. Одновременно с этим система управления управляет первым боковым цилиндром 20 и вторым боковым цилиндром 21 так, чтобы выдвинуть их, так что основная часть 13 нижней прижимной пластины перемещается в направлении основной части 11 верхней прижимной пластины. Таким образом, основная часть 11 верхней прижимной пластины и основная часть 13 нижней прижимной пластины совместно надежно зажимают ленту 4. При помощи четырех цилиндров, приводящих в действие основную часть 11 верхней прижимной пластины и основную часть 13 нижней прижимной пластины для надежного зажима ленты 4, можно обеспечить выработку основной частью 11 верхней прижимной пластины и основной частью 13 нижней прижимной пластины достаточного усилия зажима. Кроме того, как на одной поверхности основной части 11 верхней прижимной пластины, вступающей в контакт с лентой 4, так и на одной поверхности основной части 13 нижней прижимной пластины, вступающей в контакт с лентой 4, могут быть предусмотрены несколько выступов для усиления трения между основной частью 11 верхней прижимной пластины и лентой 4 и между основной частью 13 нижней прижимной пластины и лентой 4.

Когда устройство 2 захвата перемещается в хвост ленточного конвейера 3 вместе с лентой 4, система управления управляет главным цилиндром 18 так, чтобы втянуть его, и передним цилиндром 19 так, чтобы выдвинуть его, так что основная часть 11 верхней прижимной пластины перемещается в направлении от основной части 13 нижней прижимной пластины. Одновременно с этим система управления управляет первым боковым цилиндром 20 и вторым боковым цилиндром 21 так, чтобы втянуть их, так что основная часть 13 нижней прижимной пластины перемещается в направлении от основной части 11 верхней прижимной пластины. Таким образом, основная часть 11 верхней прижимной пластины и основная часть 13 нижней прижимной пластины высвобождают ленту 4.

За счет согласования между главными цилиндрами 18, передними цилиндрами 19, первыми боковыми цилиндрами 20 и вторыми боковыми цилиндрами 21 нескольких устройств 2 захвата, лента 4 может быть надежно зажата, и лента 4 может быть поднята с обеих ее сторон для отодвигания обеих сторон ленты 4 от опорных роликов 22. Таким образом, сохраняется некоторое пространство для основной части 13 нижней прижимной пластины каждого устройства 2 захвата во избежание взаимных помех между основной частью 13 нижней прижимной пластины и опорным роликом 22 во время перемещения устройства 2 захвата вместе с лентой 4. Кроме того, одна поверхность основной части 13 нижней прижимной пластины, удаленная от основной части 11 верхней прижимной пластины, может быть предусмотрена как дугообразная поверхность, так что основная часть 13 нижней прижимной пластины может удобно проходить опорный ролик 22 во время перемещения устройства 2 захвата.

В настоящем изобретении на пластину-основание 8 параллельно приварены четыре соединительные пластины. Две соединительные пластины посередине представляют собой первую соединительную пластину 23 и вторую соединительную пластину 24; и две соединительные пластины по обе стороны представляют собой третью соединительную пластину 25 и четвертую соединительную пластину 26.

Как показано на фиг. 4 и фиг. 5, нижний конец главного цилиндра 18 установлен между первой соединительной пластиной 23 и второй соединительной пластиной 24 при помощи штифта. Выдвижной конец главного цилиндра 18 соединен с возможностью поворота с другим концом первой соединительной части 12 при помощи двух крюкообразных соединительных лапок 43. Две крюкообразные соединительные лапки 43 расположены между первой вертикальной пластиной 9 и второй вертикальной пластиной 10. Выдвижной конец главного цилиндра 18 установлен между двумя крюкообразными соединительными лапками 43 при помощи штифта, и другой конец первой соединительной части 12 установлен между двумя крюкообразными соединительными лапками 43 при помощи штифта.

Как показано на фиг. 5, две крюкообразные соединительные лапки 43 также могут быть зафиксированы на пластине-основании 8, а нижний конец переднего цилиндра 19 установлен между двумя крюкообразными соединительными лапками 43 на пластине-основании 8 при помощи штифта. Поскольку верхняя прижимная пластина 6 перемещается за счет совместного действия главного цилиндра 18 и переднего цилиндра 19, для усиления эффекта согласования может быть дополнительно предусмотрена подвижная соединительная пластина 44. Один конец подвижной соединительной пластины 44 шарнирно соединен при помощи штифта с двумя крюкообразными соединительными лапками 43 между первой вертикальной пластиной 9 и второй вертикальной пластиной 10, и другой конец подвижной соединительной пластины 44 шарнирно соединен при помощи штифта с двумя крюкообразными соединительными лапками 43 на пластине-основании 8.

Как показано на фиг. 4, нижний конец первого бокового цилиндра 20 установлен между первой соединительной пластиной 23 и третьей соединительной пластиной 25 при помощи штифта. Как показано на фиг. 11, нижний конец второго бокового цилиндра 21 установлен между второй соединительной пластиной 24 и четвертой соединительной пластиной 26 при помощи штифта.

Как показано на фиг. 7, в настоящем изобретении подвижный механизм каждого устройства 2 захвата содержит скользящий суппорт 27, снабженный тремя параллельными пазами на своей нижней части. В среднем пазу 28 при помощи стержня установлены несколько стопорных собачек 29. В этом варианте осуществления установлены две стопорные собачки 29. В двух пазах 30 по обе стороны при помощи стержней установлены несколько колесиков 31. В этом варианте осуществления в пазах по обе стороны установлено по два колесика 31.

Как показано на фиг. 6, посередине каждой дорожки 1 предусмотрен направляющий рельс 32 для храповика, и по обе стороны предусмотрен направляющий рельс 33 для колесиков. Стопорные собачки 29 могут однонаправленно перемещаться по направляющему рельсу 32 для храповика, и колесики могут катиться по направляющим рельсам 33 для колесиков.

Стопорные собачки 29 и направляющий рельс 32 для храповика образуют храповой механизм. После надежного захвата ленты 4 устройствами 2 захвата лента 4 может подвергаться действию большого внешнего усилия, и трещина может увеличиваться, что приводит к обрыву ленты 4. В этом случае устройства 2 захвата по обе стороны от места обрыва, вероятно, будут перемещаться в стороны друг от друга. Таким образом, храповой механизм, образованный стопорными собачками 29 и направляющим рельсом 32 для храповика, может обеспечивать движение движущихся устройств только в одном направлении, что позволяет избежать перемещения устройств 2 захвата по обе стороны от места обрыва в стороны друг от друга. Колесики 31 могут свободно вращаться, и поэтому подвижный механизм может перемещаться более плавно, что позволяет избежать значительного износа стопорных собачек 29. Кроме того, каждая пара смежных подвижных механизмов может быть соединена соединительной цепью 34. Один конец соединительной цепи 34 может быть установлен на скользящем суппорте 27 одного из подвижных механизмов, и другой конец установлен на скользящем суппорте 27 одного подвижного механизма, смежного с данным подвижным механизмом. Таким образом, каждая пара смежных подвижных механизмов может быть ограничена во избежание перемещения подвижных механизмов в противоположных направлениях.

Как показано на фиг. 7 и фиг. 10, в настоящем изобретении на обеих боковых поверхностях скользящего суппорта 27 предусмотрен роликовый механизм 35; и роликовый механизм 35 содержит L-образный монтажный кронштейн 36 ролика, вращающийся стержень 37, ролик 38, фиксирующий штифт 39, две ограничительные пластины 40 и квадратную выемку 41, предусмотренную на боковой поверхности скользящего суппорта 27.

Один конец L-образного монтажного кронштейна 36 ролика снабжен соединительной лапкой 42, и на соединительной лапке 42 предусмотрено отверстие для стержня. Для установки L-образного монтажного кронштейна 36 ролика в квадратной выемке 41 через отверстие для стержня соединительной лапки 42 и две боковые стенки квадратной выемки 41 проходит вращающийся стержень 37. Другой конец L-образного монтажного кронштейна 36 ролика соединен с возможностью поворота с роликом 38. Две ограничительные пластины 40 установлены на боковой поверхности скользящего суппорта 27 и предусмотрены симметрично по обе стороны от квадратной выемки 41. Два конца фиксирующего штифта 39 соответственно введены в две ограничительные пластины 40 для ограничения L-образного монтажного кронштейна 36 ролика и предотвращения его выпадения из квадратной выемки 41.

При перемещении подвижного механизма по дорожке 1 оба ролика 38 на двух роликовых механизмах 35 катятся по дорожке 1. В результате, с одной стороны, подвижный механизм может перемещаться более плавно; с другой стороны, два L-образных монтажных кронштейна 36 роликов на двух роликовых механизмах 35 могут ограничивать подвижный механизм для обеспечения его перемещения по направляющим рельсам, таким образом, предотвращая сход подвижного механизма с направляющих рельсов.

В настоящем изобретении, как показано на фиг. 7 и фиг. 1, на одной стороне скользящего суппорта 27 каждого подвижного механизма, удаленной от ленты 4, могут быть предусмотрены два U-образных болта 45. U-образные болты 45 выполнены с возможностью фиксирования баллона 16 высокого давления устройства 2 захвата.

В настоящем изобретении устройство обнаружения содержит тензометр, закрепленный на ленте 4. При изменении формы ленты 4 тензометр также изменяет форму вместе с лентой 4. Тензометр выполнен с возможностью измерения величины деформации ленты 4 в реальном времени и передачи фактически измеренной величины деформации в систему управления. В память системы управления предварительно записана предельная величина деформации ленты 4, причем предельная величина деформации представляет собой величину деформации при наличии трещины на ленте 4. Если фактически измеренная величина деформации достигает предельной величины деформации, это указывает на то, что лента 4 в настоящий момент содержит трещину, и система управления осуществляет управление несколькими устройствами 2 захвата для одновременного надежного захвата ленты 4, так что лента 4 захватывается до обрыва. Несколько тензометров могут быть расположены вдоль направления длины ленты 4 и выполнены с возможностью измерения величин деформации ленты 4 в разных положениях в реальном времени. Таким образом, может быть получена величина деформации ленты 4 в положении каждого тензометра, и, таким образом, может быть получено конкретное положение, в котором на ленте 4 возникает трещина.

Устройство обнаружения также может представлять собой фотоэлектрический датчик. Фотоэлектрические датчики расположены в паре по обе стороны ленты 4. Если лента 4 содержит трещину, это оказывает влияние на путь распространения света этой пары фотоэлектрических датчиков. В этом случае фотоэлектрические датчики генерируют электрический сигнал и передают электрический сигнал в систему управления. Для надежного захвата ленты 4 система управления осуществляет управление несколькими устройствами 2 захвата. По обе стороны ленты 4 могут быть расположены несколько пар фотоэлектрических датчиков. Таким образом, положение трещины на ленте 4 может быть получено в соответствии с положениями соответствующих фотоэлектрических датчиков, генерирующих электрический сигнал.

Как показано на фиг. 4 и фиг. 1, в настоящем изобретении система управления содержит несколько модулей 46 управления, базовую станцию 47 и хост-компьютер 48.

Как показано на фиг. 4 и фиг. 5, каждое устройство 2 захвата снабжено одним модулем 46 управления. Модуль 46 управления содержит однокристальный микрокомпьютер 49 и модуль 50 беспроводной связи, которые электрически соединены. Как показано на фиг. 12, принцип захвата является следующим. При обнаружении устройством обнаружения наличия трещины на ленте 4, хост-компьютер 48 передает команду управления посредством базовой станции 47 и модулей 50 беспроводной связи модулей 46 управления. Согласно команде управления однокристальный микрокомпьютер 49 каждого модуля 46 управления управляет электромагнитным клапаном 17 устройства 2 захвата, в котором расположен модуль управления, и электромагнитный клапан 17 затем управляет четырьмя цилиндрами устройства 2 захвата так, что четыре цилиндра приводят в действие основную часть 11 верхней прижимной пластины и основную часть 13 нижней прижимной пластины для захвата ленты 4. Однокристальный микрокомпьютер, используемый в модуле управления, может повышать надежность и помехозащищенность, реализовывать точные считывание и передачу данных и достигать точного открывания и закрывания электромагнитного клапана 17 устройства 2 захвата; и имеет небольшой размер, небольшой вес и низкое энергопотребление. Предпочтительно в настоящем изобретении однокристальный микрокомпьютер 49 каждого модуля 46 управления также можно использовать для непосредственного приема сигнала обнаружения с устройства обнаружения. Если устройство обнаружения обнаруживает, что на ленте имеется трещина, однокристальный микрокомпьютер 49 каждого модуля 46 управления может непосредственно управлять устройством 2 захвата, в котором расположен модуль управления, для захвата ленты 4, так что операция захвата выполняется более синхронно.

Как показано на фиг. 1–9, в настоящем изобретении хвостовая часть каждой дорожки 1 может быть предусмотрена в виде наклонной дорожки. Для устройства 2 захвата, которое перемещается к хвосту ленточного конвейера 3 вместе с лентой 4, хост-компьютер 48 передает команду управления посредством базовой станции 47 и модуля 50 беспроводной связи устройства 2 захвата. Однокристальный микрокомпьютер 49 управляет электромагнитным клапаном 17 устройства 2 захвата согласно команде управления, и электромагнитный клапан 17 затем управляет четырьмя цилиндрами устройства 2 захвата так, что четыре цилиндра приводят в действие основную часть 11 верхней прижимной пластины и основную часть 13 нижней прижимной пластины для высвобождения ленты 4, что, таким образом, позволяет избежать взаимных помех между устройством 2 захвата и роликом 51 ленточного конвейера 3. Когда еще одно устройство 2 захвата за данным устройством 2 захвата также перемещается в хвост ленточного конвейера 3 вместе с лентой 4, предыдущее устройство 2 захвата продвигается вперед со скольжением вниз по наклонной дорожке под действием силы тяжести. Ящик 52 для временного хранения устройств захвата может быть предусмотрен в хвостовой части каждой дорожки 1 и используется для хранения устройства 2 захвата, скользящего вниз по наклонной дорожке 1. Остальные устройства 2 захвата движутся по тому же пути вплоть до завершения всего процесса движения. Перед следующим началом движения ленточного конвейера 3 несколько устройств 2 захвата заново устанавливают на двух дорожках 1. Как показано на фиг. 2 и фиг. 3, монтажный кронштейн 54 дорожки может быть предусмотрен под каждой дорожкой 1 и зафиксирован на раме 55 ленточного конвейера 3.

В настоящем изобретении микрокамера может быть предусмотрена на каждом устройстве 2 захвата и используется для отслеживания того, перемещается ли устройство 2 захвата в хвост ленточного конвейера 3, и передачи изображения, полученного при отслеживании, на хост-компьютер 48. Когда пользователь 53 наблюдает при помощи хост-компьютера 48, что устройство 2 захвата прибыло в хвост ленточного конвейера 3, пользователь управляет устройством 2 захвата для высвобождения ленты 4. При помощи изображения, полученного при отслеживании микрокамерой, пользователь 53 может также наблюдать условия транспортировки на ленте 4 в разных положениях и степень разрыва ленты 4 при возникновении трещины.

Как показано на фиг. 13, процесс эксплуатации настоящего изобретения является следующим.

1. Перед началом движения ленточного конвейера 3 запускается подвижная система для предотвращения обрыва ленты и для ее захвата, предназначенная для ленточного конвейера 3, и устройство обнаружения обнаруживает ленту 4 ленточного конвейера 3 в реальном времени.

2. Если устройство обнаружения обнаруживает, что лента 4 содержит трещину, устройство подачи прекращает подачу материалов на ленту 4 ленточного конвейера, и система управления осуществляет управление несколькими устройствами 2 захвата для немедленного захвата ленты 4. При движении ленты 4 ленточного конвейера 3 несколько устройств 2 захвата перемещаются с низкой скоростью, и материалы перед трещиной на ленте 4 продолжают транспортироваться в следующее устройство для разгрузки материалов. Во время разгрузки система управления управляет устройством 2 захвата, которое перемещается в хвост ленточного конвейера 3 для высвобождения ленты 4, и следующее устройство 2 захвата продолжает перемещаться вперед, продвигая предыдущее устройство 2 захвата, прекратившее захват, к ящику 52 для временного хранения устройств захвата. Остальные устройства 2 захвата движутся по тому же пути.

3. После завершения разгрузки ленточный конвейер 3 останавливается, а затем ленту 4 ремонтируют. Микрокамеры, установленные на устройствах захвата, можно использовать для наблюдения за тем, полностью ли разгружаются материалы с ленты 4.

Подвижная система для предотвращения обрыва ленты и для ее захвата, предназначенная для ленточного конвейера, согласно настоящему изобретению имеет компактную конструкцию и низкую себестоимость; является легко управляемой, компонуемой и технически обслуживаемой; и является безопасной и надежной. Устройство обнаружения может обнаруживать наличие трещины на ленте 4. При обнаружении трещины оно указывает, что имеется риск обрыва ленты 4, и тогда система управления осуществляет управление несколькими устройствами захвата для захвата ленты 4, содержащей трещину. Таким образом, при появлении признака обрыва лента 4 может быть перехвачена до ее обрыва. Более того, после надежного захвата ленты 4 несколько устройств захвата могут продолжать движение по дорожкам 1 вместе с лентой 4. Поэтому после захвата ленты 4 остановка машины не требуется, и можно продолжать транспортировку материалов при помощи ленты 4. В настоящем изобретении решены связанные с существующими устройствами захвата проблемы остановки всего конвейера после осуществления захвата и ручного удаления материалов с ленты всего конвейера. Поэтому эксплуатация ленты 4 после захвата ленты 4 не затрагивается, что экономит большое количество времени на ручную разгрузку.

Специалистам в данной области техники следует понимать, что, если не обусловлено иное, все использованные в настоящем документе термины (включая технические и научные термины) имеют такое же значение, как обычно понимается специалистами в области техники, к которой принадлежит настоящая заявка. Также будет понятно, что такие термины, как термины, определенные общеупотребимыми словарями, следует интерпретировать как имеющие значение, согласующееся с их значением в контексте соответствующей области техники, и их не следует интерпретировать в идеализированном или чрезмерно формальном смысле, если это в явном в виде не обусловлено в настоящем документе.

Под влиянием вышеописанных идеальных вариантов осуществления согласно настоящему изобретению на основе приведенного выше описания специалисты в данной области техники могут полностью осуществить ряд изменений и модификаций без выхода за пределы объема технической идеи настоящего изобретения. Технический объем настоящего изобретения не ограничен содержимым описания и должен определяться в соответствии с объемом формулы изобретения.

Реферат

Подвижная система для предотвращения обрыва ленты и для ее захвата, предназначенная для ленточного конвейера, содержит устройство обнаружения, две дорожки, несколько устройств захвата и систему управления. Устройство обнаружения установлено на ленточном конвейере и выполнено с возможностью обнаружения наличия трещины на ленте ленточного конвейера. Две дорожки расположены симметрично по обе стороны от ленточного конвейера, и на двух дорожках симметрично расположены несколько устройств захвата. Система управления выполнена с возможностью управления несколькими устройствами захвата для одновременного надежного захвата ленты при обнаружении устройством обнаружения наличия трещины на ленте; и после надежного захвата ленты каждое устройство захвата может однонаправленно перемещаться вместе с лентой по дорожке, на которой расположено устройство захвата. Система для предотвращения обрыва ленты и для ее захвата может своевременно захватывать ленту перед обрывом ленты, и после операции захвата ленточный конвейер может продолжать движение. 9 з.п. ф-лы, 13 ил.

Комментарии