Дисковый тормоз - SU665823A3

Код документа: SU665823A3

Чертежи

Описание

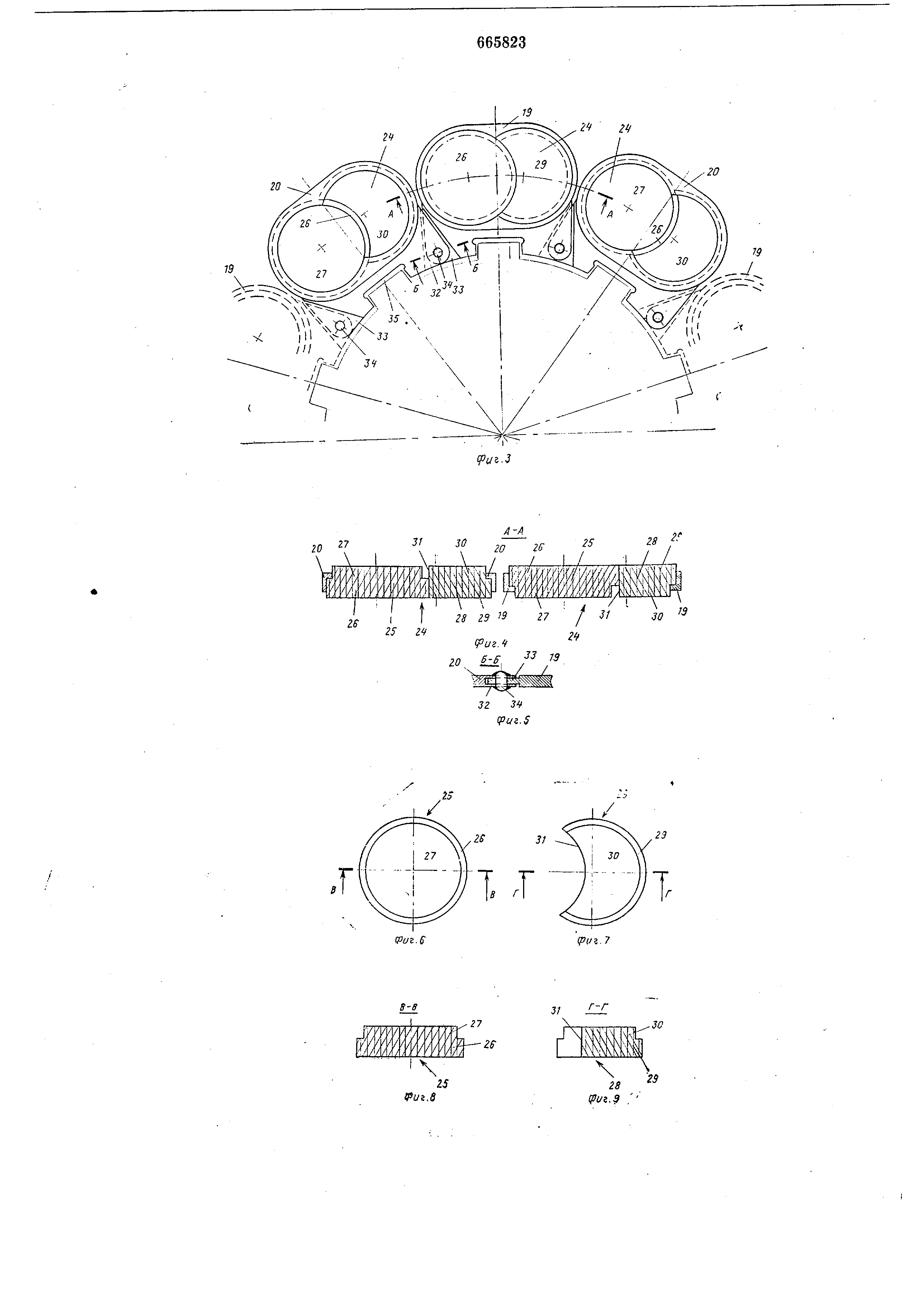

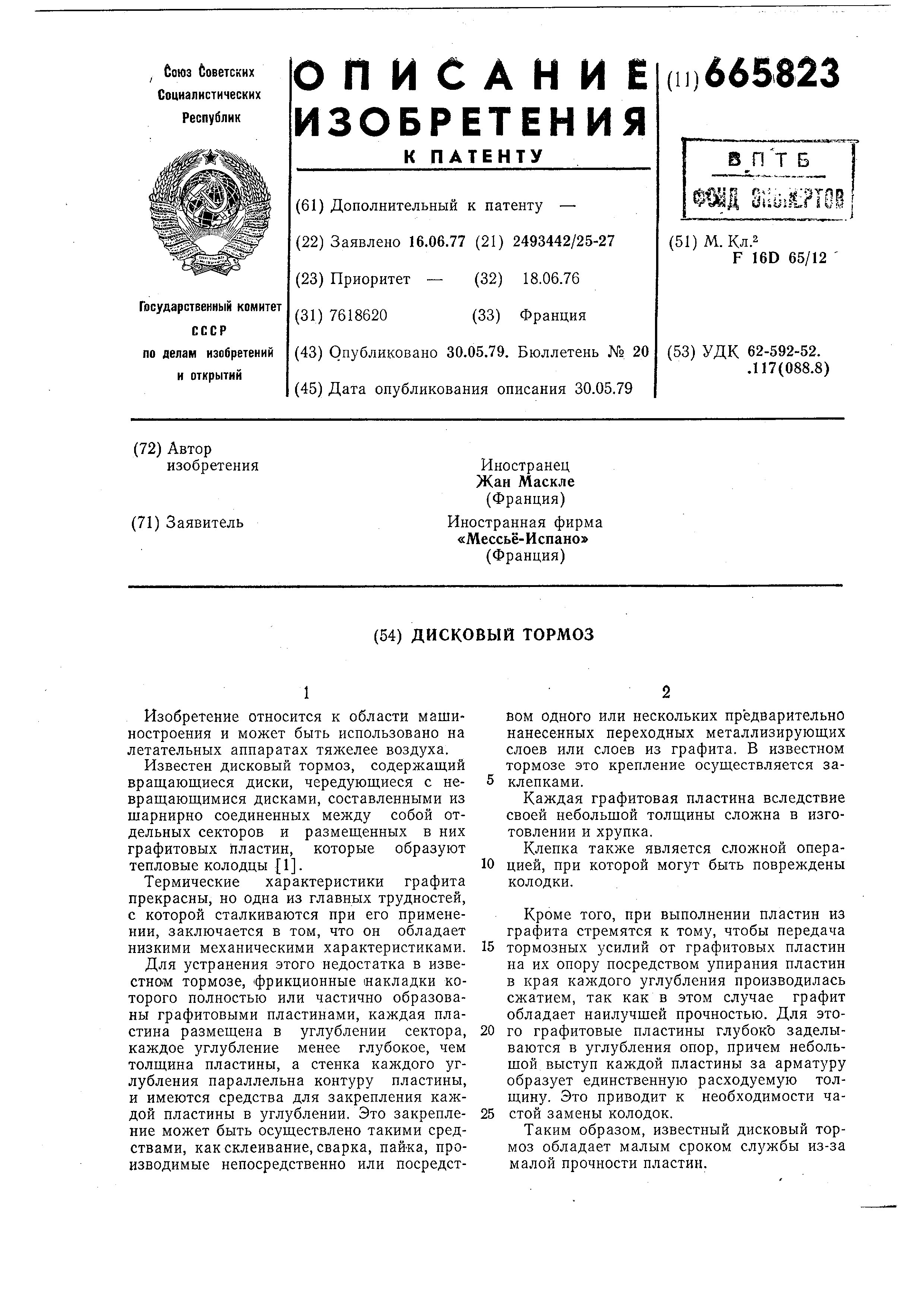

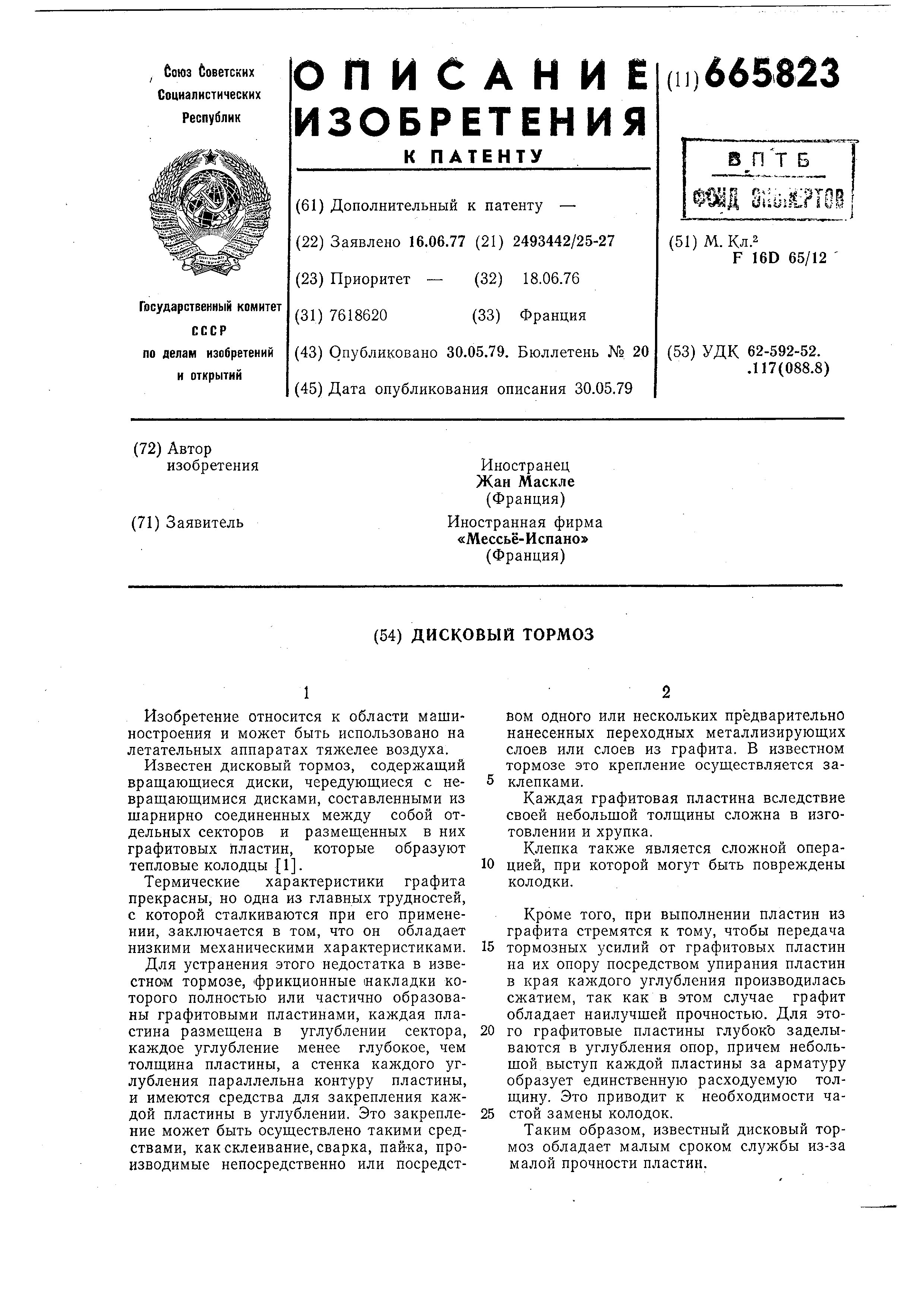

(54) ДИСКОВЫЙ ТОРМОЗ Целью изобретения является Звеличеиие срока слулсбы тормоза. Для этого в предлагаемом дисковом тормозе графитовые пластины выполнены с опорным буртом по наружному контуру, а5 секторы - со сквозными пазами для размещения по крайней мере одпой пластины, нри этом опорные бурты пластины в соседних секторах расположепы противоположно друг другу. Сквозные пазы в каждом секторе могут быть выполнены ступенчатыми с образованием заплечиков по их контуру для размещения опорных буртов пластин, при этом в каждом секторе размещено по две кон- 15 тактирующих между собой пластин, выступающие за торцы секторов. Выступающие за торцы сектора части пластины могут иметь одинаковую толщину. Часть дисков может быть выполнена в 20 виде плоских колец со сквозными ступенчатыми пазами для пластин, а другая часть - в виде секторов. Невращающиеся диски, выполненные в виде секторов, имеют пластины из поли- 25 кристаллического графита, а вращающиеся диски выполнены в виде плоских колец из структурного графита. Поперечные сечения сквозных пазов в местах расположения ступеней больщего и 30 меньшего размеров могут быть подобны. Секторы могут быть выполнены из металла . Кроме того, каждый сектор может быть выполнен с одной стороны с вилкой, а с 35 другой - с выступом, имеющим отверстие. при этом вилка и выступ соединены соответственно с- выступом и вилкой соседних секторов с помощью оси. На фиг. 1 изображен предлагаемый дис- 40 ковый тормоз, продольный разрез; на фиг. 2 - два соседних сектора с пластинами, у которых опорные бурты расположены противоположно друг другу, продольное сечение; на фиг. 3 - диск; на фиг. 4 - разрез 45 по А-А на фиг. 3; на фиг. 5 - разрез по Б-Б на фиг. 3; на фиг. 6 - графитовая пластина; на фиг. 7 - то же, вариант исполнения; на фиг. 8 - сечение по В-В на фиг. 6; на фиг. 9 - сечение по Г-Г на фиг. 50 7; на фиг. 10 - отдельный сектор без графитовой пластины; на фиг. 11 - отдельный сектор, соседний с сектором, показанным на фиг. 10; на фиг. 12 - разрез по Д-Д на фиг. 10; на фиг. 13 - разрез по Е-Е на 55 фиг. 10; на фиг. 14 - разрез по Ж-Ж на фиг. 10. Дисковый тормоз, размещенный в колесе 1, содержит остов, образоваиный блоком цилиндров 2, снабженным порщнями 3, пе- 60 редающими нажимное давление соединительной трубке 4, принимающей усилия момента статоров, задней пластиной 5, к которой элементы теплового колодца прижимаются цилиндрами 2, болтами 6 для 65 10 установки иазваниых элементов и нажимной пластиной 7, обеспечивающей распределение нажимного усилия, Тепловой колодец тормоза образован невращающимися дисками или статорами: либо центральными 8, либо боковыми 9, и несколькими вращающимися дисками или роторами 10 и II, соответственно показанпыми в левой и в правой частях фиг. 1. Статоры 8 и 9 и роторы 10 и И образованы опорами, снабженными фрикционными накладками. Опора каждого статора 8 и 9 имеет форму венца, образованного несколькими угловыми секторами, упирающимися один в другой и несущими графитовые пластины, образующие фрикционную накладку. . На фиг. 2 схематически показан первый пример выполнения невращающегося диска или статора 8, образованного секторами 12, в каждом из которых устроен сквозной паз 13 и которые имеют вилку 14 и выступ 15, позволяющие им упираться один в другой . Через паз 13 проходят пластины 16, состоящие из основания 17 и бурта 18, благодаря которому пластина 16 опирается на край паза сектора, через который она проходит. Пластины 16 расположены так. что две соседние пластины 16 проходят через паз противоположно друг другу. Контур паза 13 соответствует контуру пластины 16 за исключением определенного зазора , обеспечивающего возможность тепловых расширений и сжатий в процессе работы . На фиг. 3 показан второй пример выполнения статора 8, содержащего ряд угловых секторов 19 и 20, которые размещены попеременно и составляют соответственно диски, причем каждый сектор 19 и 20 (см. фиг. 13) содержит сквозной паз 21, образуемый сверлением 22, вынолненным в центральной части зенковки 23, причем форма сверления 22 эквидистантна форме зенковки 23. Срез зенковки приближается к общей форме сектора 19 или 20 с тем, чтобы разместить фрикционную накладку 24, имеющую значительную поверхность трения. Форма каледой зенковки 23 так же, как и форма каждого сверления 22, ограничивается двумя цилиндрами, которые являются секущими по оси симметрии сектора 19 или 20, а каждая фрикционная накладка образована наложением одной на другую первой пластины 25, имеющей форму двух сопряженных цилиндров, из которых цилиндр 26 имеет большее сечение, чем цилиндр 27, и второй пластины 28, имеющей форму двух полумесяцев 29 и 30, получаемых выполнением в пластине 28 выреза 31, точно примыкающего к цилиндру 26 так, что цилиндр 27 и полумесяц 30, образующие основание фрикционной накладки 24, размещаются в зенковке 23 паза за исклю5

чением определенного зазора, обеспечивающего возможность теплового расширения в ироцесее работы.

Часть основания пластилы (см. фнг. 4), которая выступает из сектора 19 или 20, имеет толщину, равную толщине части заплечика, которая выступает из сектора 19 или 20, благодаря чему уравиовещиваются трущиеся поверхности и тормозу сообщается увеличенная толщина расходуемой накладки при равной толщине опоры сравнительно с вариантом исполнения, показанным на фиг. 2, где нужно заменять пластины 16 до того, как износится все основание 17.

На фиг. 3, 5, 13 и 14 секторы 19 и 20 содержат на своей внутренней периферии с одной стороны вилку 32, с другой стороны - выступ 33 с отверстием. В вилке 32 каждого сектора 20 располагается выступ 33 с отверстием сектора 20, который примыкает к ней с одной стороны, а выступ 33 с отверстием сектора 19 мо}кет размещаться в вилке 32 сектора 20, который примыкает к ней с другой стороны. Симметричным образом, для каждого сектора 20 скрепление между вилкой 32 и стержнем с ушком осуществляется благодаря оси 34, проходящей через вилку 32 и отверстие выступа 33, и оба конца которой прижимаются к вилке 32. Кроме того, каждый сектор 19 и 20 снабжен выемкой 35, предназначенной для размещения в ней гребня, имеющегося на соединительной трубе 4, и обеспечивающей стопорение статоров относительно движущегося средства, на котором установлен тормоз.

Сонряженные с описанными выше статорами неподвижные диски или роторы 10 могут (см. левую часть фиг. 1), имеют форму цельного кругового венца, образующего одновременно опору и накладку. Этот цельный венец целесообразно выполнить из структурного графита, тогда как пластины , размещающиеся в стальных секторах 19 и 20, целесообразно выполнить из поликристаллического графита.

Под кристаллическим графитом следует понимать любой графит, содержащий значительную пропорцию углеродных или графитовых нитей или волокон, причем эти нити пли волокно располагаются иапластоваин .1мп слоями, спязьпктемымп между собой либо газовой диффузией, либо последовательными пропитками полпмеризованного материала, а затем карбонизированными или графитизированными, тогда как под поликристаллическим графитом следует понимать любой графит, получаемый горячим прессованием либо частиц графита , либо частиц углерода, который затем подвергаются более или менее глубокой графитизации.

Используя, таким образом, два типа графитов для изготовления фрикционных ко6

теплового колодца, можно получить определенный закон тормозного момента, что представляет собой важную характеристику дискового тормоза. Совмещение

этих двух типов графитов, качества которых различиы, может также производиться между самими статором и ротором: каждый сектор статора может быть снабл ;ен двумя различными типами графитовых колодок , а каждый ротор может быть также снабжен двумя различными типами графитовых колодок или же колодками, выполненными из других спеченных материалов: металлических, органических или смещанных .

В этих уеловиях роторы так же, как и статоры, выполняются в виде венца, состоящего из нескольких УГЛОВЫХ секторов, связанных между собой. Такие роторы 11

показаны в правой части фиг. 1. В представляющем интерес варианте осуществления изобретения механические сборочные элементы являются идентичными, и роторы и статоры отличаются только выемками,

предназначенными для размещения в них гребией, обеспечивающих сцепление роторов соответственно с колесом и с движущимся средством: выемки 35 статоров расположены по их внутренней периферии,

тогда как выемки роторов расположены предпочтительно по их внешней периферии. Боковые статоры 9 могут быть совершенно идентичны центральным статорам 8, но получаемые таким образом поперечные

размеры тормоза могут быть уменьшены подбором боковых статоров 9, которые отличаются от центральных статоров 8 тем, что толщина колодок Из нетрущейся поверхноети уменьшена так же, как и щирина опоры, а следовательно, и секторов.

В предлагаемом, тормозе опоры накладок роторов и статоров, выполненные в виде цельного венца или венца, состояи;его из сопряженных секторов, могут быть изготовлены из металла или металлического сплава с хорошими механическими характеристиками , хорошей стойкостью к высоким температурам и небольшой плотностью , например титана, бериллия, етали и

се сплавов, а также структурного графита. Вариант выполнения графитовых колодок может быть так: ке применен к тормозу с фрикциопиыми накладками, состояищми из любого подходящего спечепного материала (металлического или органического) или смеси.

Кроме того, количество и геометрическая форма секторов и прорезей, устроенных в каждом секторе, могут быть изменены.

Наконец, устройства для сцепления роторов и статоров соответственно с колесом и движущимся средством, а также устройства для механической сборки секторов между еобой могут быть исполиецы различными средствамн.

7 Формула изобретения

1.Дисковый тормоз, содержащий вращающиеся диски, чередующиеся с невращающимися дисками, составленными из щарнирио соединенных между собой отдельных секторов и размещенных в них графитовых пластин, отличающийся тем, что, с целью увеличения срока службы , графитовые пластины выполнены с опорным буртом по наружному контуру, а секторы - со сквозными пазами для размещения по крайней мере одной пластины, при этом опорные бурты пластины в соседних секторах расположены противоположно друг другу.

2.Тормоз по п. I, отличающийся тем, что сквозные пазы в каждом, секторе выполнены ступенчатыми с образованием заплечиков по их контуру для размещения опорных буртов пластин, ири этом в каждом секторе размещено по две контактирующих между собой пластины, выступающие за торцы секторов.

3.Тормоз по п. 1, отличающийся тем, что выступающие за торцы сектора части пластины имеют одинаковую толщину .

4.Тормоз по пп. 1-3, отличающийс я тем, что часть дисков выполнена в виде плоских колец со сквозным ступенчатыми пазами для пл.астин, а другая часть - в

виде секторов.

5.Тормоз по пп. 1-3, отличающийс я тем, что певращающиеся диски, выполненные в виде секторов, имеют пластины из поликристаллического графита, а вращающиеся диски выполнены в виде плоских колец из структурного графита.

6.Тормоз попп. 1-5, отл ич а ющи йся тем, что поперечные сечения сквозных пазов в местах расположения ступеней большего и меньщего размеров подобны.

7.Тормоз по ип. 1-6, от л и ч а ю щийс я тем, что секторы выполнены из металла.

8.Тормоз по пп. 1-7, отличающийс я тем, что каждый сектор выполнен с одной стороны с вилкой, а с другой - с выступом , имеющим отверстие, при этом вилка и выступ соединены соответственно с выступом и вилкой соседних секторов с помои ью оси. Источники информации,

принятые во внимание при экспертизе 1. Патент СССР 491242, кл. F 16D 65/12, 1971.

Реферат

Формула

Комментарии