Устройство для передачи момента - RU2523365C2

Код документа: RU2523365C2

Чертежи

Описание

Уровень техники

Изобретение в целом относится к устройствам для передачи момента и, в частности, к дисковым тормозам или муфтам с плавающим корпусом для передачи момента, удерживающего вал от вращения при использовании качестве тормоза или передачи вращения при использовании в качестве муфты.

Используемый здесь термин «устройство для передачи момента» предназначен для обозначения средства, способного функционировать как муфта или как тормоз. Эти типы устройств также упоминаются здесь как муфта-тормоз. Несмотря на то, что настоящее изобретение, в частности, переназначено для использования в качестве тормоза и будет описано для этого применения, следует понимать, что оно равным образом может функционировать как муфта. Термин «устройство для передачи момента» будет использоваться на равных с термином «дисковый тормоз».

Известные муфты-тормозы соединяются с валом для управления передачей энергии. Эти известные муфты-тормозы используются в машинах для производства жестяных банок, приводах прессов и приводах ножниц, а также в других машинах. Известные муфты-тормозы описаны в US 5046593; US 5257684; US 5577581 и US 6637568.

Для машин с различными эксплуатационными характеристиками способность передачи момента муфты-тормоза должна соответствовать рабочим характеристикам машины, в которых муфта-тормоз используется. Соответственно, одна машина может требовать передачи относительно больших моментов для вращения вала или удерживания вала от вращения, в то время как другая машина может требовать меньших моментов для вращения вала или удерживания вала от вращения. Соответственно, размер и крутящий момент этих устройств будут варьироваться в зависимости от применения.

Дисковый тормоз по настоящему изобретению может использоваться, в частности, в качестве тормоза для электродвигателей, электрических драглайнов или погрузчиков в горнодобывающей и строительной промышленности. В этих типах применений диски непрерывно разгоняются в одном направлении, останавливаются и замедляют вращение в другом направлении. Во время эксплуатации диски совершают знакопеременное вращение вместе с валами двигателей. Малая инерционность способствует более короткому времени цикла, что, в свою очередь, приводит к более высокой производительности.

Таким образом, существует необходимость в тормозе, который может свести к минимуму влияние инерции и максимально повысить крутящий момент.

Сущность изобретения

Настоящее изобретение относится к устройству для передачи момента, которое сводит к минимуму инерцию и максимально увеличивает крутящий момент. Фрикционный материал контактирует, по существу, со всей рабочей поверхностью диска для оптимизации соотношения крутящий момент-инерция. Фрикционный материал может быть расположен на нажимных дисках, зажимающих диск, или, как вариант, может быть расположен на самом диске. Устройство для передачи момента включает в себя перемещающийся в осевом направлении корпус, закрепленный к неподвижному монтажному фланцу. Центральное отверстие в монтажном фланце и корпусе предназначено для размещения ведомого вала. Корпус содержит диск, неподвижно закрепленный на валу. Корпус включает в себя передний и задний нажимные диски с фрикционными поверхностями, расположенными с каждой стороны диска. Корпус также содержит кольцевой поршень, перемещающийся под давлением текучей среды в первом направлении относительно переднего нажимного диска для освобождения ведомого вала от тормозного момента. Кроме того, поршень перемещается по оси во втором направлении для прижатия переднего и заднего нажимных дисков к диску для обеспечения торможения.

По первому варианту выполнения множество пружин воздействуют на поршень для его перемещения во втором направлении относительно переднего и заднего нажимных дисков для осуществления торможения. Другие варианты выполнения могут включать в себя другие смещающие устройства для перемещения кольцевого поршня во втором направлении, например, в виде пневматического или гидравлического поршня и цилиндра.

Отличительные признаки настоящего изобретения приведены в формуле изобретения. Для лучшего понимания изобретения приведено описание и чертежи, поясняющие предпочтительный вариант выполнения.

Краткое описание чертежей

Вышеописанные и другие отличительные признаки изобретения станут более понятны после изучения приведенного ниже описания со ссылкой на приложенные чертежи, на которых:

фиг.1 - вид в перспективе дискового тормоза по настоящему изобретению;

фиг.2 - вид в разрезе дискового тормоза по фиг.1;

фиг.3 - вид в разобранном состоянии дискового тормоза по фиг.1 и 2;

фиг.4 - вид спереди на дисковый тормоз;

фиг.5 - частичный вид в разрезе дискового тормоза;

фиг.6 - вид в перспективе диска с расположенным на нем фрикционным материалом;

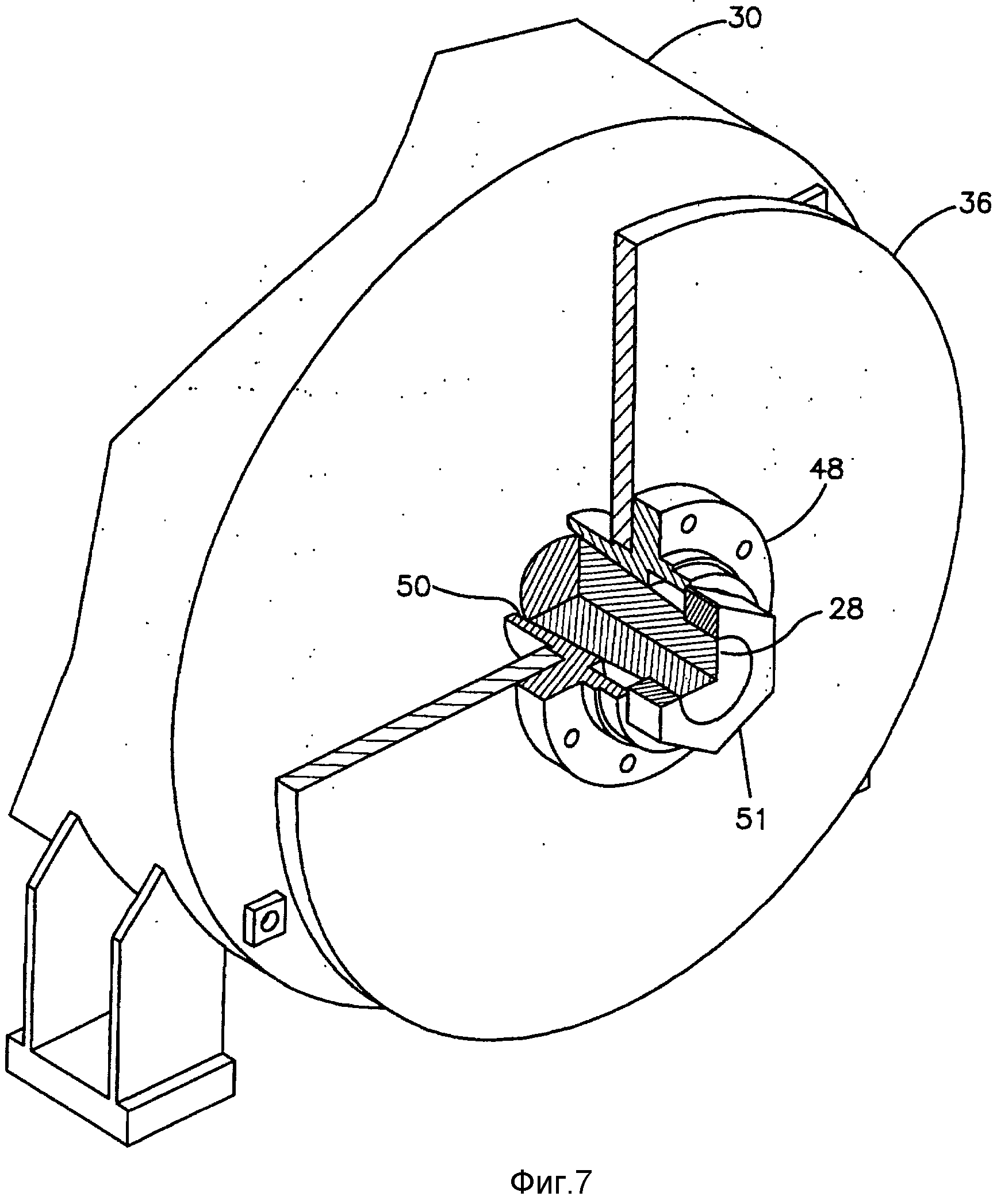

фиг.7 - частичный вид в разрезе диска, неподвижно закрепленного на валу двигателя; и

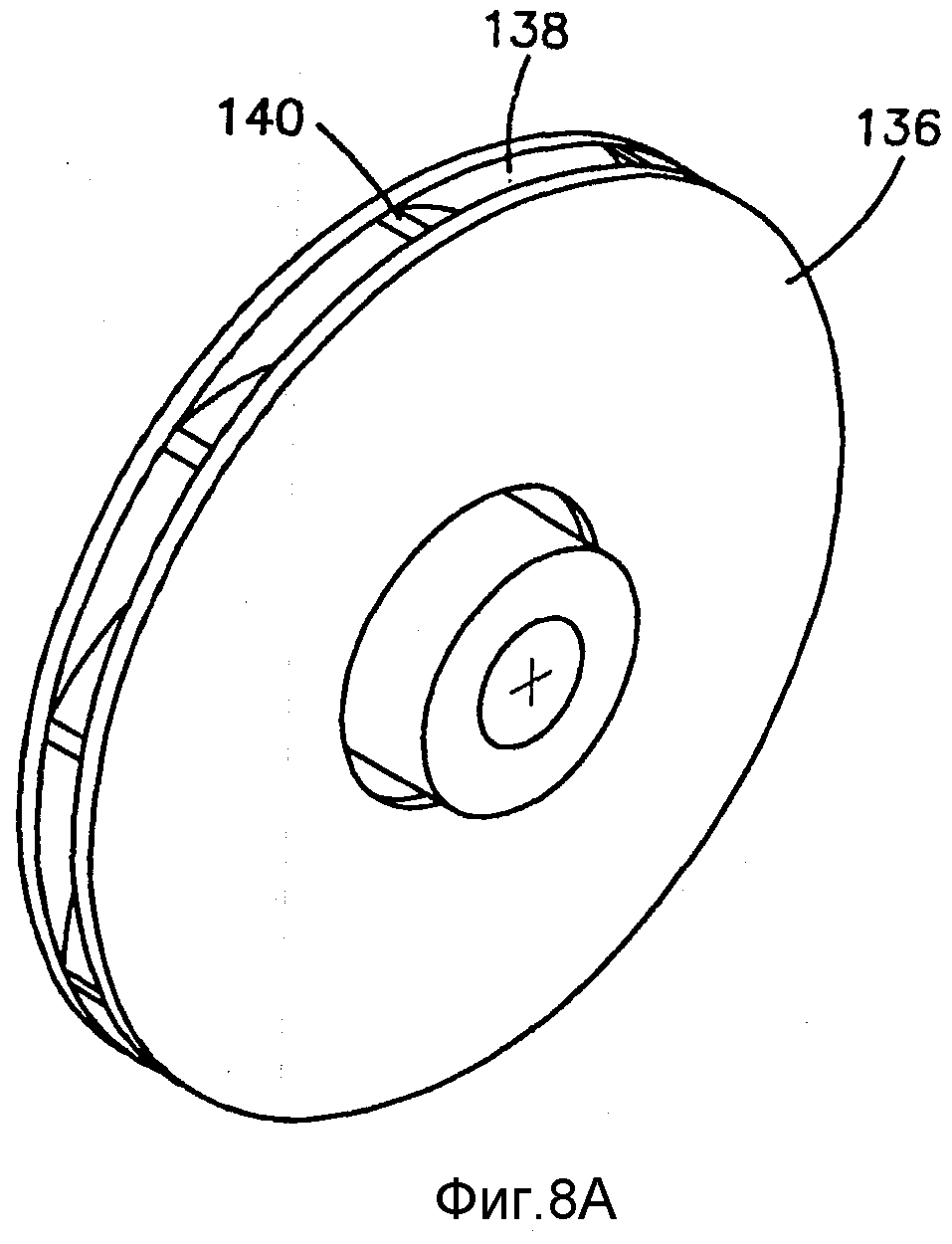

фиг.8А-8С - другие варианты выполнения диска.

Подробное описание

Дисковый тормоз, обозначенный поз.20 на фиг.1, служит для переключения между первым, отключенным, или незаторможенным, состоянием и вторым, включенным, или заторможенным, состоянием. Если дисковый тормоз 20 находится в отключенном состоянии, то сила трения не приложена к ведомому валу. Если дисковый тормоз 20 находится во втором включенном состоянии, то он может удерживать вал от вращения.

Дисковый тормоз 20 по настоящему изобретению устраняет несколько недостатков тормозов по существующему уровню техники. В частности, тормоза по существующему уровню техники используют шлицевые ступицы для обеспечения подвижности диска на валу в осевом направлении. В результате износа шлицев диск становится несбалансированным и проявляет другие проблемы износа. Шлицевые ступицы являются дорогостоящими с точки зрения изготовления и замены помимо проблем, вызванных простоем для выполнения ремонта.

В отличие от этих устройств по существующему уровню техники в дисковом тормозе 20 по настоящему описанию используется диск, неподвижно закрепленный на ведомом валу. Конструкция тормоза 20 по настоящему описанию, кроме того, позволяет заменять фрикционные накладки без полной разборки, как для тормозов это имеет место в существующем уровне техники.

На фиг.1 дисковый тормоз, в общем обозначенный поз.20, содержит перемещающийся в осевом направлении в ограниченном диапазоне корпус 22, соединенный с неподвижным монтажным фланцем 24. Монтажный фланец 24 крепится к корпусу двигателя или машины, например пресса. Корпус 22 и монтажный фланец 24 имеют центральное отверстие 26 для размещения вращающегося вала 28 (показан на фиг.7), приводимого в действие двигателем 30 или другим устройством. Корпус 22 включает в себя перемещающиеся в осевом направлении передний и задний нажимные диски 32, 34 с фрикционными накладками, расположенные с каждой стороны диска. Диск 36 неподвижно соединен с валом 28 с возможностью их совместного вращения. Группа цилиндрических пружин 38 используется для передачи осевого усилия на диск 36 в тормозном режиме с целью прижатия кольцевого поршня 40 к нажимным дискам 32, 34. Кольцевой поршень 40 расположен в цилиндре 42, который имеет кольцевую камеру 43 для текучей среды, перемещающей кольцевой поршень в первом направлении, как показано стрелкой А на фиг.2. Радиальные отверстия 46 в наружных участках цилиндра 42, в кольцевом поршне 40, в переднем и в заднем нажимных дисках 32, 34 и в монтажном фланце 24 соосны, и в них расположены направляющие штанги 44 с резьбой на каждом конце, закрепленные с помощью крепежных элементов 45. Используемый термин «плавающий корпус» относится к перемещаемым в осевом направлении деталям корпуса 22, которыми являются передний и задний нажимные диски 32, 34, группа цилиндрических пружин 38, кольцевой поршень 40 и цилиндр 42. Другой вариант выполнения по настоящему описанию может включать в себя воздушное или гидравлическое давление для приложения усилия к диску и использование группы пружин для выключения или снятия нажимного усилия. Этот вариант выполнения может использоваться в автомобилях, грузовиках или других транспортных средствах.

Диск 36 имеет цилиндрическую форму и предпочтительно включает в себя расположенную в центре ступицу 48 с отверстием 50 для установки на валу 28. Ступица 48 может быть неотъемлемой частью диска 36 и отлита вместе с ним или может отдельно крепиться к диску 36 крепежными элементами. Диск 36 вращается с валом 28 относительно корпуса 22, которые могут перемещаться в осевом направлении в ограниченном диапазоне. Диск 36 имеет плоскую поверхность с обеих сторон, образуя участок рабочей поверхности для сцепления силами трения. По первому варианту выполнения отверстие 50 в ступице 48 является конусным, при этом ступица устанавливается на имеющий соответствующий конусность вал 28 двигателя 30, как наиболее наглядно показано на фиг.7. Диск 36 надежно крепится на месте на валу 28. Соответствующий крепежный элемент, например гайка 51 или подобное стопорное устройство, навинчивается на конец вала 28. Альтернативный вариант выполнения включает в себя удерживание диска 36 с помощью известной бесшпоночной стопорной резьбовой втулки или гайки на прямом валу 28. На фиг.8А-8С показаны различные варианты выполнения диска 36, обозначенного поз.136, 236 и 336. Диск 136 имеет зазор 138 с ребрами 140 жесткости. Зазор 138 и ребра 140 жесткости рассеивают тепло, вырабатываемое в результате тормозного действия, и увеличивают срок службы диска. Диск 236 имеет монолитную металлическую конструкцию с множеством отверстий 238, используемых для охлаждения и удаления частиц и газов в результате тормозного действия. Диск 336 комбинирует характеристики диска 136 и диска 236 и имеет как дисковый зазор 338, так и множество отверстий 340 с опорными ребрами 342 для удаления частиц и газа и рассеяния тепла во время тормозного режима.

В варианте выполнения, показанном на фигурах, под давлением текучей среды дисковый тормоз 20 находится в выключенном состоянии. Соответствующая среда для создания давления в тормозе может быть воздухом, поступающим от источника, например воздушного компрессора (не показан), известного в технике. Воздух проходит через электромагнитный клапан, подобный клапану, описанному в US 6637568, включенном в данное описание в качестве ссылки, в соединители 52 для текучей среды на цилиндре 42, которые через отверстия 54 связаны с камерой 43 для текучей среды, как показано на фиг.2. При наполнении камеры 43 сжатым воздухом передний нажимной диск 32 перемещается с цилиндром 42 в первом направлении, как показано стрелкой А. При этом диск 36 свободно вращается вместе с валом 28. При движении цилиндра 42 в направлении стрелки А нажимной диск 32 давит на группу цилиндрических пружин 38 и кольцевой поршень 40. Это снимает зажимную нагрузку на диск 36 со стороны переднего нажимного диска 32. Одновременно кольцевой поршень 40 заставляет задний нажимной диск 34 перемещаться к монтажному фланцу 24, снимая нажимную нагрузку на диск 36 со стороны заднего нажимного диска 34. В этом режиме эксплуатации тормоз 20 находится в выключенном или незаторможенном состоянии. При сбросе давления воздуха в камере 43, пружины 38 передают усилие к поршню 40 и переднему нажимному диску 32, заставляя их перемещаться во втором направлении, как показано стрелкой В, и, таким образом, передают усилие к заднему нажимному диску 34, в результате чего оба диска 32, 34 создают зажимную нагрузку на диск 36, т.е. сжимают его, обеспечивая тормозной режим. Теперь тормоз 20 находится во включенном или заторможенном состоянии. Как указывалось ранее, другие варианты выполнения могут изменять этот процесс на обратный за счет приложения тормозного усилия с помощью воздушного или гидравлического давления и использования пружин для снятия тормозного усилия.

Несмотря на то что дисковый тормоз 20 может использоваться в машинах для прессования или электрических драглайнах, предполагается, что тормоз будет использоваться с другими известными машинами, требующими разгона и торможения и относительно высокой частоты выключения и включения, при этом тормоз должен действовать как муфта или тормоз или как и то и другое. Другие машины, в которых может использоваться тормоз 20, включают в себя, например, пресс и/или привод ножниц. Машины могут иметь одиночный ход или могут работать в непрерывном режиме. Другие примеры включают в себя применение в автомобильной сфере, оборудовании для штамповки металлов, машинах для обработки проволоки, резьбонарезных станках, станках для раскроя шпона, машинах для сортировки бутылок, машинах для обработки бумаги или ткацких станках. Разумеется, следует понимать, что, при необходимости, тормоз 20 может использоваться со многими другими известными типами машин.

Дисковый тормоз 20, как показано на фиг.2 и 3, по существу, содержит монтажный фланец или основание 24, корпус 22 с вышеуказанными компонентами и диск 36. Корпус 22 включает в себя передний и задний нажимные диски 32, 34, по одному нажимному диску с каждой стороны поворотного диска 36, группу пружин 38, кольцевой поршень 40 и цилиндр 42. За исключением диска 36, эти детали составляют компоненты корпуса 22 и соединены между собой и находятся на одной оси с монтажным фланцем 24 с помощью направляющих штанг 44 и соосно расположенных зажимных трубок 56, установленных в отверстиях 46 с наружных краев. Следует понимать, что дисковый тормоз 20 может быть модифицирован в альтернативных вариантах выполнения, которые могут включать в себя тормозной диск, функционирующий в качестве муфты или тормоза. Диск 36 свободно вращается относительно корпуса 22.

Цилиндрические зажимные трубки 56, соосно установленные на направляющих штангах 44, расположены таким образом, что один конец 58 зажимной трубки 56 упирается в задний нажимной диск 34. Диаметр отверстия 46 в переднем нажимном диске 32 немного превышает диаметр отверстия 46 в заднем кольцевом нажимном диске 34, так чтобы в него можно было вставить со скольжением зажимную трубку 56. Противоположный конец 60 зажимной трубки 56 упирается в дисковый поршень 40, как показано на фиг.2. Возвратные пружины 62 расположены соосно зажимным трубкам 56 между нажимными дисками 32, 34 и создают усилие для облегчения осевого перемещения нажимного диска 32 и нажимного диска 34, когда тормоз находится в выключенном состоянии. Жесткость возвратных пружин 62 и цилиндрических пружин 38 может быть выбрана путем подбора витков относительно толстой проволоки или, как вариант, более тонкой проволоки, для обеспечения требуемой величины прикладываемого усилия и возвратного усилия, которые должны быть использованы для осевого перемещения нажимных дисков 32, 34 в машинах, имеющих различные требования к крутящим моментам.

Монтажный фланец 24 отливается, в общем, как единая цилиндрическая деталь и включает в себя множество отверстий 46 в наружном радиальном участке. Отверстия 46 в монтажном фланце 24 предпочтительно включают в себя ступенчатые отверстия 64 с уменьшающимся диаметром. Крепежные втулки 66, в которые ввертываются направляющие штанги 44, включают в себя участок 68 с наконечником для ограничения осевого перемещения направляющих штанг 44 в ступенчатых отверстиях 64 до расстояния в обоих направлениях А и В, достаточного для создания зажимного усилия на диске 36 и снятия зажимного усилия. Цилиндрическое центральное отверстие 26 проходит через монтажный фланец 24 для размещения вала 28.

Металлический корпус 22 включает в себя передний и задний нажимные диски 32, 34, при этом каждый из них отлит, в общем, как цельная цилиндрическая металлическая заготовка. Нажимные диски 32, 34 имеют стороны с фрикционной поверхностью, расположенные с противоположных сторон диска 36. Каждая сторона с фрикционной поверхностью нажимных дисков 32, 34 включает в себя множество, в общем, трапециевидных углублений 70, радиально расположенных вокруг дисков 32, 34, при этом предпочтительно каждое углубление включает в себя удерживающую выемку 71 в углублении 70 для размещения со скольжением и удерживания имеющих соответствующую форму фрикционных накладок 72. В общем, трапециевидные фрикционные накладки 72 имеют размеры, позволяющие им перемещаться со скольжением в пределах отверстий 76 между зажимными трубками 56 с целью замены без разборки тормоза 20. Фрикционные накладки 72 имеют составную конструкцию, поддерживаемую металлическим опорным диском 74. Опорный диск 74 может включать в себя отверстия 78 у верхнего конца для крепления фрикционных накладок с помощью крепежных элементов к соответствующим отверстиям 73 в нажимных дисках 32, 34. Фрикционный материал, из которого образованы накладки 72, может включать в себя радиально продолжающиеся или кольцевые канавки 75 для удаления частиц изнашивания и твердых частиц, а также визуального наблюдения за износом. Передний и задний нажимные диски 32, 34, показанные на фиг.2, расположены с каждой стороны диска 36 таким образом, чтобы фрикционные накладки 72 были расположены с противоположных сторон диска 36 и предпочтительно закрывали, по меньшей мере, приблизительно 50% площади рабочей поверхности с каждой стороны диска 36 и, более предпочтительно, по меньшей мере, приблизительно 65% площади рабочей поверхности с каждой стороны диска 36. Еще более предпочтительный вариант выполнения может обеспечивать закрывание приблизительно 75% площади рабочей поверхности с каждой стороны диска 36. Фрикционный материал, по существу, покрывает всю площадь рабочей поверхности диска 36. Площадь рабочей поверхности представляет собой плоскую площадь трения с каждой стороны диска от наружного диаметра ступицы. Другой вариант выполнения настоящего изобретения может включать в себя размещение фрикционных накладок 72 с обеих сторон диска 36, а не нажимных дисков 32, 34, как показано на фиг.6. Отверстия 46 выполнены во множестве выступов 80, расположенных с наружного радиального края переднего дискового нажимного диска 32, и соосны отверстиям 46 в радиальном участке заднего дискового нажимного диска 34 и отверстиям в монтажном фланце 24. Отверстия 46 имеют размеры, позволяющие размещать в них направляющие штанги 44. Диаметр отверстий 46 в заднем нажимном диске 34 позволяет размещать в них только направляющие штанги 44, в то время как диаметр отверстий 46 в переднем кольцевом нажимном диске 32 позволяет размещать в них цилиндрические зажимные трубки 56, соосно расположенные поверх направляющих штанг 44. Один конец 58 зажимных трубок 56 упирается в задний нажимной диск 34, а другой конец 60 зажимных трубок 56 упирается в кольцевой поршень 40. Возвратные пружины 62 соосно расположены на зажимных трубках 56 и облегчают осевое перемещение нажимных дисков 32, 34 во включенном и выключенном положениях.

Корпус 22 дополнительно включает в себя группу цилиндрических пружин 38, имеющих конструкцию, которая подробно описана в заявке US 11/590199, включенной в настоящее описание в качестве ссылки. Подробное описание этих пружин не требуется. Альтернативные варианты выполнения могут включать в себя подпружиненные смещающие клапаны, предназначенные для осевого смещения дискового поршня 40 в первом и втором направлениях, например электрически или гидравлически управляемые соленоидные клапаны (не показано).

Корпус 22 также включает в себя кольцевой поршень 40, который, в целом, является цилиндрическим и может быть отлит как единая деталь. Выступы 84 на наружном радиальном крае поршня 40 имеют отверстия 46, соосные с отверстиями 46 в выступах 80 переднего нажимного диска 32 и отверстиями 46 в заднем нажимном диске 34 и монтажном фланце 24. Отверстия 46 в кольцевом поршне 40, подобно отверстиям 46 в заднем нажимном диске 34, имеют диаметр, позволяющий размещать в них направляющие штанги 44, но не зажимные трубки 56. Дисковый поршень 40 включает в себя цилиндрический центральный выступ 86, предназначенный для установки группы цилиндрических пружин 38, как показано на фиг.2 и 5. Дисковый поршень 40, подобно нажимным дискам 32, 34 и монтажному фланцу 24, включает в себя расположенное по центру отверстие 26 для размещения вала 28.

Цилиндр 42 имеет, в общем, цилиндрическую форму и может быть отлит как единая деталь. Цилиндр 42 имеет множество соединителей 52 для текучей среды с передней стороны для крепления к источнику текучей среды под давлением, например, воздуха. Соединители 52 для текучей среды сообщаются через отверстия 54 для текучей среды с камерой 43 для текучей среды. Цилиндр 42 имеет расположенное по центру кольцевое углубление 88 с выступом 90, продолжающимся радиально внутрь. Выступ 90 крепится крепежными элементами 92 к передней стороне переднего нажимного диска 32. Ступенчатое углубление 94 с задней стороны цилиндра 42 контактирует с возможностью скольжения со стенками 87 выступа 86 дискового поршня 40 для образования камеры 43 для текучей среды.

Устройство 20 для передачи момента по настоящему изобретению имеет множество применений в случаях, когда требуется передать усилие для включения или выключения маховика или вала. Преимущественно, устройство 20 для передачи момента имеет перемещающийся в осевом направлении корпус с закрепленным диском, присоединенным к неподвижному монтажному фланцу 24. Конструкция по настоящему изобретению устраняет необходимость в свободном перемещении в осевом направлении дисков со шлицами, которые изнашиваются, становятся несбалансированными и являются дорогостоящими с учетом замены и изготовления. Значительным преимуществом конструкции по настоящему изобретению является максимальное увеличение крутящего момента и сведение к минимуму инерционных свойств за счет использования фрикционных накладок 72, которые закрывают, по существу, всю поверхность диска 36.

Приведенные выше сведения служат для пояснения настоящего изобретения и не ограничивают его. Специалистам в этой области техники понятно, что может быть выполнено множество модификаций без отклонения от объема изобретения. Соответственно, предполагается, что все такие модификации включены в объем изобретения, как определено в формуле изобретения и ее эквивалентах.

Реферат

Изобретение относится к устройствам для передачи момента, в частности к дисковым тормозам или муфтам с плавающим корпусом для передачи момента. Устройство для передачи момента на вал содержит монтажный фланец (24), имеющий центральное отверстие (26) для размещения вращающегося вала (28), приводимого в действие двигателем (30). На валу (28) неподвижно установлен диск (36), имеющий радиальную рабочую поверхность и расположенное по центру отверстие. С противоположных сторон диска (36) расположены передний и задний нажимные диски (32 и 34), имеющие возможность перемещения относительного монтажного фланца (24). Для передачи осевого усилия на диск (36) в тормозном режиме с целью прижатия кольцевого поршня (40) к нажимным дискам (32 и 34) используется группа цилиндрических пружин (38). Кольцевой поршень (40) расположен в цилиндре (42), который имеет кольцевую камеру (43) для текучей среды, перемещающей кольцевой поршень. Обеспечивается повышение крутящего момента и снижение влияния инерции. 12 з.п. ф-лы, 10 ил.

Формула

неподвижно установленный монтажный фланец, имеющий центральное отверстие, в котором установлен вал, и несколько ступенчатых отверстий в наружном радиальном участке монтажного фланца, с расположенными в них крепежными втулками, в которые ввернуты направляющие штанги с наконечником, предназначенными для ограничения осевого перемещения направляющих штанг в обоих направлениях,

установленный неподвижно на валу диск, имеющий радиальную рабочую поверхность и расположенное по центру отверстие,

передний и задний нажимные диски, расположенные с противоположных сторон вышеуказанного диска с возможностью перемещения относительно вышеуказанного монтажного фланца,

при этом вышеуказанный передний нажимной диск установлен с возможностью осевого перемещения относительно вышеуказанного монтажного фланца в первом направлении перемещения для снятия зажимной нагрузки с вышеуказанного диска,

вышеуказанный задний нажимной диск установлен с возможностью осевого перемещения в направлении, противоположном первому направлению перемещения переднего нажимного диска, для снятия зажимной нагрузки с вышеуказанного диска и с возможностью осевого перемещения в направлении, противоположном второму направлению перемещения переднего нажимного диска, для прикладывания зажимной нагрузки к вышеуказанному диску,

кольцевой поршень, установленный подвижно относительно вышеуказанного переднего нажимного диска с возможностью осевого перемещения в указанном первом направлении,

кольцевой цилиндр, соединенный с вышеуказанным передним нажимным диском, установленный с возможностью осевого перемещения и снабженный кольцевым углублением для контакта с вышеуказанным поршнем, с которым они совместно образуют камеру для текучей среды с переменным объемом,

при этом вышеуказанный цилиндр и вышеуказанный поршень установлены с возможностью осевого перемещения в первом направлении под действием давления текучей среды для нажатия на вышеуказанный передний нажимной диск с целью преодоления сопротивления противодействующей силы приложенной группой цилиндрических пружин, расположенных между указанным поршнем, для снятия зажимной нагрузки переднего нажимного диска с вышеуказанного установленного на валу диска,

несколько возвратных пружин, предназначенных для облегчения осевого перемещения заднего нажимного диска в направлении, противоположном перемещению переднего нажимного диска, для снятия нажимной нагрузки с вышеуказанного установленного на валу диска,

указанный передний нажимной диск установлен с возможностью осевого перемещения во втором направлении посредством противодействующей силы, приложенной группой цилиндрических пружин, для прикладывания зажимной нагрузки к вышеуказанному установленному на валу диску, при этом указанный задний нажимной диск прикладывает зажимную нагрузку в противоположном направлении,

отличающееся тем, что упомянутые подвижные в осевом направлении передний и задний кольцевые нажимные диски, группа цилиндрических пружин, кольцевой поршень и кольцевой цилиндр образуют подвижные в осевом направлении элементы, формирующие «плавающий корпус».

Комментарии