Способ получения формованного политетрафторэтилена с замасливателем, ленточное отжимное обезвоживающее устройство и способ обезвоживания влажных твердых материалов - RU2149164C1

Код документа: RU2149164C1

Чертежи

Описание

Область техники, в которой применяется изобретение.

Настоящее изобретение относится к способу получения формованного политетрафторзтилена (ПТФЭ) с замасливателем и, более конкретно, относится к способу получения ПТФЭ из влажного порошка ПТФЭ, содержащего замасливатель, гомогенно диспергированный в нем, при меньшем числе требуемых стадий.

Настоящее изобретение относится также к ленточному отжимному обезвоживающему устройству и способу обезвоживания для удаления воды из влажных твердых материалов.

Предпосылки создания изобретения.

Формование ПТФЭ,

полученного эмульсионной полимеризацией, проводится с использованием замасливателя. Например, публикация Японской заявки N 61-54578 и публикация Японской заявки N 50-34661 рассматривают способ

получения формованного ПТФЭ, включающий следующие стадии:

1) коагулирование водной дисперсии ПТФЭ с получением влажного порошка ПТФЭ,

2) сушка влажного порошка ПТФЭ с получением

тонкодисперсного порошка ПТФЭ,

3) смешение с ним замасливателя в количестве 15 - 25 мас.% по отношению к массе тонкодисперсного порошка ПТФЭ с получением порошка ПТФЭ, содержащего

замасливатель,

4) таблетирование порошка ПТФЭ в форме цилиндра, помещение полученной заготовки ПТФЭ в цилиндр экструзионной машины и прессование плунжером с получением экструдированной из

пасты формованной заготовки, и

5) удаление замасливателя при нагревании или экстракции и затем спекание.

Вышеуказанный способ имеет недостатки в том, что требуется много стадий, затрачивается много времени (обычно 10-20 ч), особенно на стадии сушки для получения тонкодисперсного порошка ПТФЭ, и требуются большие затраты. Также имеется недостаток в том, что требуется много времени на смешение и пропитку тонкодисперсного порошка ПТФЭ замасливателями. Другими словами, для смешения замасливателей необходимо вылить заданные количества замасливателей и тонкодисперсного порошка ПТФЭ в сосуд, который затем герметизируется, производится смешение замасливателей в течение 5-20 мин для их диспергирования и адсорбции и затем проводится созревание при комнатной температуре в течение 5-15 ч при условии, что сосуд герметизируется для гомогенной пропитки замасливателями. Кроме того, даже если проводится такое длительное созревание, имеется тенденция к тому, что замасливатели с трудом гомогенно диспергируются в тонкодисперсном порошке ПТФЭ, и на последующей стадии формования имеет место брак при формовании. К тому же, необходимость предварительного таблетирования обуславливает такой недостаток, как то, что формование не может проводиться непрерывно.

Далее, патент США N 2593582 рассматривает следующий способ, в котором исключается

стадия смешения замасливателей с тонкодисперсным порошком ПТФЭ:

1) смешение замасливателей с водной дисперсией ПТФЭ с сокоагулированием ПТФЭ и замасливателей и получением влажного порошка

ПТФЭ, содержащего замасливатели,

2) сушка влажного порошка при 110oC с удалением из него воды и получение порошка ПТФЭ, содержащего замасливатели,

3) получение

формованного изделия из порошка ПТФЭ, содержащего замасливатели после удаления воды,

4) удаление замасливателей при нагревании или экстракции и затем спекание.

Однако согласно этому способу имеется проблема в том, что на стадии удаления воды при 110oC также удаляется часть замасливателей, что приводит к неоднородному диспергированию замасливателей и обуславливает брак при формовании. Также имеет место случай, когда почти все замасливатели удаляются на стадии удаления воды, в зависимости от вида замасливателя. Таким образом, необходимо использовать замасливатель, имеющий высокую точку кипения. Но в этом случае имеет место проблема в том, что удаление замасливателя после формования становится трудным, а если замасливатель остается в формованном изделии, имеет место окрашивание формованного изделия после спекания. Можно значительно увеличить количество замасливателей, смешиваемое с водной дисперсией, так что после удаления остается достаточное количество замасливателей. Однако замасливатели не смешиваются с влажным порошком в количестве, превышающем некоторое значение. Если смешивается большое количество замасливателей, увеличивается количество некоагулированных полимеров, потому что имеется тенденция к тому, что водная дисперсия сама по себе становится стабильной, как раствор. Кроме того, аналогично первому указанному способу, требуется много времени (обычно 10-20 ч), и требуется высокая стоимость.

Настоящее изобретение выполнено для решения вышеуказанных проблем, и целью настоящего изобретения является способ получения формованного ПТФЭ с небольшим числом стадий при использовании влажного порошка ПТФЭ, содержащего гомогенно диспергированные замасливатели.

Другой целью настоящего изобретения является обезвоживающее устройство и способ обезвоживания влажных твердых материалов в результате приложения сдвига к влажным твердым материалам в произвольном направлении и в количестве, которое делает возможным получить легко обрабатываемый обезвоженный материал.

Дополнительной целью настоящего изобретения является обезвоживающее устройство и способ обезвоживания для получения порошка ПТФЭ, содержащего замасливатель, путем удаления воды из влажного порошка ПТФЭ, содержащего замасливатель, в вышеуказанном способе получения формованного ПТФЭ.

Краткое изложение сущности изобретения.

Настоящими заявителями проведено широкое исследование для достижения вышеуказанной цели и установлено, что по сравнению с двумя

вышеуказанными традиционными порошками ПТФЭ, содержащими замасливатели, влажный порошок ПТФЭ, содержащий замасливатели, который получается при добавлении замасливателей к водной дисперсии ПТФЭ и

сокоагулировании ПТФЭ и замасливателей

1) дает более гомогенную дисперсию замасливателей, в результате чего полученные формованные изделия имеют меньше брака при формовании, гладкую

поверхность и превосходные механические свойства, а также

2) позволяет исключить стадию сушки при нагревании из способа получения и обеспечивает легкие операции, небольшое время обработки и

отделение только одной воды от порошка с замасливателями, которые поддерживаются в гомогенно диспергированном состоянии, осуществляя, таким образом, настоящее изобретение.

Несмотря на то, что для традиционного порошка ПТФЭ, содержащего замасливатели, обычно применяется формование экструзией пасты, к влажному порошку ПТФЭ, содержащему замасливатели, настоящего изобретения можно широко применять другие способы формования, например, формование шнековой экструзией, формование на редукционных вальцах, наполнение или покрытие на прессе.

Другими словами, настоящее

изобретение относится к способу получения формованного ПТФЭ с замасливателями, который включает в себя:

- введение замасливателей в водную дисперсию ПТФЭ с сокоагулированием ПТФЭ и

замасливателей и получением порошка ПТФЭ, содержащего замасливатели,

- регулирование водосодержания влажного порошка, при необходимости (удаление воды при сушке нагреванием не включается),

- формование влажного порошка с получением формованного изделия,

- удаление замасливателей из формованного изделия и, если требуется, спекание формованного изделия.

Настоящими заявителями также проведено широкое исследование для достижения вышеуказанной цели и разработано ленточное отжимное обезвоживающее устройство, отличающееся тем, что обезвоживание влажных твердых материалов осуществляется при использовании вращения одной пары полосоподобных бесконечных лент фильтровальной ткани, которые имеют противоположные друг другу поверхности, и образовании слоя материала в зазоре между поверхностями, причем устройство имеет средство установления скорости вращения лент, отличающихся друг от друга, и средство вибрирования, по крайней мере, одной из лент в поперечном направлении к ленте.

Изобретение относится также к способу обезвоживания влажных твердых материалов, который отличается тем, что обезвоживание влажных твердых материалов осуществляется при использовании вращения одной пары полосообразных бесконечных лент фильтровальной ткани, которые имеют противоположные друг другу поверхности, и образовании слоя материалов в зазоре между поверхностями, причем скорости вращения лент устанавливаются отличающимися друг от друга, и, по крайней мере, одна из лент вибрирует в поперечном направлении к ленте.

Настоящими заявителями проведено широкое исследование для достижения вышеуказанной цели и разработано ленточное отжимное обезвоживающее устройство, которое используется на стадии регулирования водосодержания влажного порошка ПТФЭ, содержащего замасливатели, и отличается тем, что при обезвоживании влажного порошка ПТФЭ, содержащего замасливатели, используется одна вращающаяся пара полосоподобных бесконечных лент фильтровальной ткани, которые имеют противоположные друг другу поверхности, и в зазоре между поверхностями образуется слой порошка ПТФЭ, причем устройство имеет средство установления отличающихся друг от друга скоростей вращения лент, и средство вибрирования, по крайней мере, одной из лент в поперечном направлении к ленте.

Настоящее изобретение относится также к способу обезвоживания влажного порошка ПТФЭ, содержащего замасливатели, на стадии регулирования водосодержания порошка, который (способ) отличается тем, что для обезвоживания используется одна вращающаяся пара полосоподобных бесконечных лент, которые имеют противоположные друг другу поверхности, и слой порошка образуется в зазоре между поверхностями, скорость вращения лент устанавливается различной, и, по крайней мере, одна из лент вибрирует в поперечном направлении к ленте.

Указанные выше устройство и способ обезвоживания настоящего изобретения используются для различных влажных твердых материалов, таких как пульпы и влажные полимеризованные синтетические смолы, помимо влажного твердого порошка ПТФЭ, содержащего замасливатели.

Краткое описание чертежей.

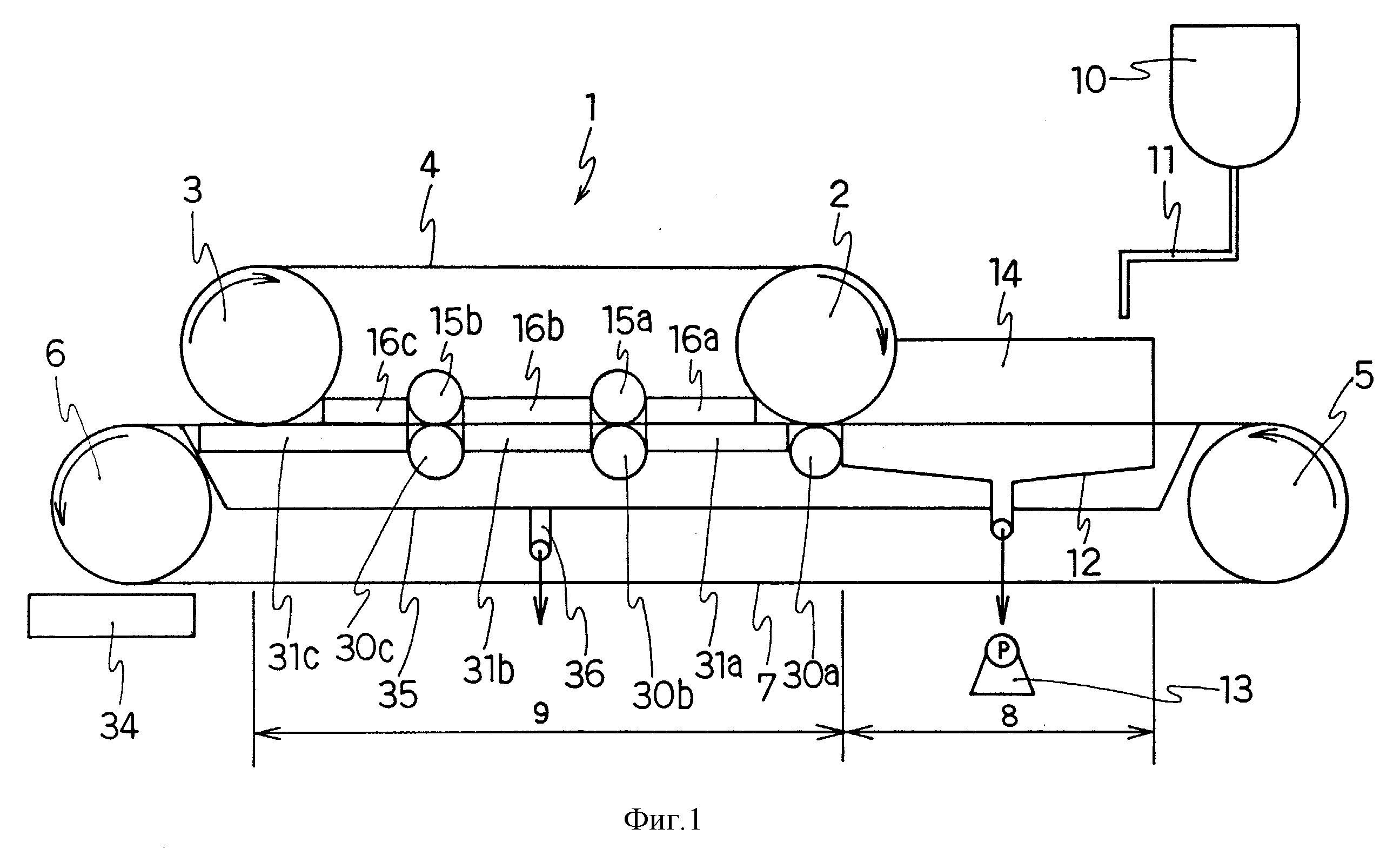

На фиг. 1 показан вид сбоку ленточного отжимного обезвоживающего устройства из одного примера настоящего изобретения.

На фиг. 2 показан вид спереди ленточного обезвоживающего устройства из одного примера настоящего изобретения.

На фиг. 3 представлен вид в аксонометрии опорной плиты ленточного отжимного обезвоживающего устройства из одного примера настоящего изобретения.

Предпочтительные варианты изобретения.

Водная дисперсия ПТФЭ настоящего изобретения получается эмульсионной полимеризацией тетрафторэтилена или в результате диспергирования в воде в присутствии поверхностно-активных веществ мелкодисперсных частиц ПТФЭ в виде порошка, который (ПТФЭ) получается суспензионной полимеризацией или полимеризацией в растворе. Из них водная дисперсия ПТФЭ, полученная при эмульсионной полимеризации тетрафторэтилена, является предпочтительной благодаря своей способности к агрегации.

В качестве ПТФЭ используется не только полимер одного тетрафторэтилена, но также модифицированный ПТФЭ, который был модифицирован сополимеризацией с другими сомономерами в таком небольшом количестве, которое не дает текучесть расплава. Сомономерами являются гексафторпропен, хлортрифторэтилен, перфторалкилвиниловый эфир, перфторалкоксивиниловый эфир, трифторэтилен и перфторалкилэтилен. Пропорция сомономеров варьируется в зависимости от их вида. Когда в качестве сомономера используется перфторалкилвиниловый эфир или перфторалкоксивиниловый эфир, он может быть использован в качестве компонента сополимеризации в количестве обычно до 2 мас.%, предпочтительно, 0,01-1 мас.%.

Стандартная плотность ПТФЭ особенно не лимитируется, но, предпочтительно, составляет 2,10-2,24, более предпочтительно, примерно 2,14-2,20, с точки зрения ориентации и фибрилляции при формовании.

Стандартная плотность определяется отношением массы на воздухе образца (стандартного образца), полученного стандартным способом, к массе воды при 23oC, имеющей тот же объем, что и образец. Стандартный образец получается так, как указано ниже. Сухой порошок полимера в количестве 12 г равномерно распределяется между алюминиевыми фольгами в цилиндрической форме диаметром 28,6 мм, постепенно таблетируется в течение 30 с до конечного давления примерно 352 кг/см2 и выдерживается при этом давлении в течение 2-х мин. Полученная заготовка затем помещается в воздушный термошкаф при 290oC. Температура термошкафа повышается от 290oC до 380oC со скоростью 2oC/мин и выдерживается при 380oC в течение 30 мин. Затем термошкаф охлаждается до 294oC со скоростью 1oC/мин, после чего изделие вынимается из шкафа и остается стоять при 23oC в течение 3 ч.

Обычно считается, что стандартная плотность показывает среднечисленную молекулярную массу ПТФЭ, не содержащего модификатор. Обычно, чем ниже стандартная плотность, тем больше масса частиц.

В водной дисперсии ПТФЭ, полученной при эмульсионной полимеризации тетрафторэтилена, ПТФЭ находится в виде мелкодисперсных частиц, имеющих средний размер, предпочтительно, 0,05-0,6 мкм, более предпочтительно, 0,01-0,5 мкм, еще более предпочтительно, 0,2-0,4 мкм. Содержание частиц ПТФЭ в водной дисперсии составляет, предпочтительно, от 5 до 70 мас.%, более предпочтительно, от 10 до 40 мас.%, еще более предпочтительно, 10-20 мас.%.

К водной дисперсии ПТФЭ может быть добавлен наполнитель. В качестве наполнителей используются, например, углеродистый порошок, углеродистое волокно, неорганический порошок, неорганическое волокно, порошок металлов или сплавов, органический порошок или волокно и т.п. Более конкретно, используются углеродистый порошок или волокно, такие как сажа, углеродное волокно и графит, окислительный порошок, такой как полевой шпат, кремнезем, глинозем, оксид титана и оксид железа, неорганический порошок, такой как нитрид кремния, нитрид углерода, нитрид алюминия, нитрид бора, карбид циркония, карбид кремния, карбид вольфрама, карбид никеля, сульфат циркония, сульфат бария, глина, мел, тальк, стеклянный бисер и стеклянные шарики, неорганическое волокно, такое как стеклянное волокно, глиноземное волокно, волокно из титаната калия и кремнеземистое волокно, порошок металла или сплава, такого как сплав меди, оксиды цинка, дисульфид молибдена, алюминий и алюминиевый сплав, и органический порошок или волокно, такие как перфторалкокси-смола, перфторэтиленпропеновая смола, полихлортрифторэтиленовая смола, полиамидимидная смола, полиэтиленсульфоновая смола, полиэфиримидная смола, полисульфоновая смола, полифениленсульфоновая смола, поликарбонатная смола, полиимидная смола, полифениленоксидная смола, оксибензоилполиэфирная смола и жидкий кристаллический полимер. Эти наполнители вводятся для улучшения механических свойств (износостойкость, прочность на сжатие и стойкость к хладотекучести), электрических характеристик (снятие электростатического заряда) и других свойств формованного изделия. Желаемое количество наполнителя составляет не более 98 мас.%, предпочтительно, не более 60 мас.%, более предпочтительно, не более 40 мас.% по отношению к общей массе ПТФЭ и наполнителя из тех соображений, что форма формованного изделия поддерживается политетрафторэтиленом.

В способе (далее также указывается как способ формования) получения формованного изделия из ПТФЭ с замасливателями настоящего изобретения, когда в водную дисперсию вводятся замасливатели, частицы ПТФЭ собираются на стороне замасливателей, имеющих сродство более высокое, чем вода, с получением в результате при коагуляции влажного порошка, в котором равномерно диспергированы замасливатели среди частиц ПТФЭ.

Могут быть использованы любые замасливатели, легко распределяемые среди частиц ПТФЭ и легко удаляемые после формования, но замасливатели, имеющие точку кипения не выше точки плавления ПТФЭ, являются предпочтительными. Это является предпочтительным потому, что замасливатели могут быть легко удалены нагреванием после получения формованного изделия. Также могут использоваться замасливатели, либо имеющие низкую смешиваемость с водой, либо растворимые водой, но, главным образом, используются первые замасливатели, имеющие меньшую совместимость с водой. Потому что использование замасливателей, растворимых в воде, приводит к растворению их в воде водной дисперсии, и поэтому по сравнению со случаем, когда используются замасливатели, имеющие низкую смешиваемость с водой, требуется большее количество замасливателей, и становится трудным удалять воду из влажного порошка ПТФЭ, содержащего замасливатели, после завершения коагуляции, а также когда влажный порошок промывается водой для удаления коагулянтов и подобного из влажного порошка, также удаляются замасливатели, затрудняя таким образом промывку. Такими замасливателями, имеющими низкую смешиваемость с водой, являются бензиновый растворитель (лигроин), петролейный эфир, жидкий парафин и другие, которые используются в качестве замасливателей для ПТФЭ. Из них имеющие поверхностное натяжение при 25oC, предпочтительно, не более 40 дин/см, более предпочтительно, не более 30 дин/см, используются по причине хорошего сродства с ПТФЭ. Замасливатели вводятся в количестве, предпочтительно, 5-150 мл, более предпочтительно, 14-75 мл объема при 25oC на 100 г ПТФЭ в водной дисперсии ПТФЭ, из тех соображений, что замасливатели равномерно покрывают поверхности частиц ПТФЭ. Для того, чтобы регулировать получаемый размер частиц ПТФЭ, могут использоваться два или более видов из вышеуказанных замасливателей. Поверхностное натяжение водной дисперсии и затем натяжение на границе раздела с частицами ПТФЭ снижаются при добавлении небольшого количества (примерно от 0,01 до 10 мас.%) водорастворимых замасливателей, например фторсодержащих и углеводородосодержащих спиртов, эфирных растворителей, таких как диол, триол и этиленгликоль-монобутиловый эфир, и кетонный растворитель, такой как ацетон и метилэтилкетон, к замасливателям, имеющим низкую совместимость с водой, или при добавлении небольшого количества (примерно 0,01-10 мас.%) фтор- и углеводородосодержащих поверхностно-активных веществ к замасливателям, имеющим низкую совместимость с водой, что делает возможным получить меньший размер частиц ПТФЭ.

Для совместного коагулирования ПТФЭ и замасливателей могут использоваться коагулянты. Это из-за того, что введение замасливателей затрудняет коагуляцию. В качестве коагулянтов могут быть использованы любые коагулянты, обычно используемые для коагуляции водной дисперсии ПТФЭ, например водорастворимые соли, такие как хлориды магния, хлориды алюминия и нитрат алюминия, минеральные кислоты, такие как азотная кислота, хлористоводородная кислота и серная кислота, водорастворимые органические жидкости, такие как спирты и ацетон, и катионные поверхностно-активные вещества.

Замасливатели могут вводиться, когда начинается коагуляция, или когда водная дисперсия переводится в состояние суспензии перемешиванием. Введение замасливателей в дисперсию, находящуюся в виде суспензии, дает такой эффект, что становится необходимым добавлять коагулянты.

Для коагуляции, кроме систем периодического типа, используются системы непрерывного типа, например высокосдвиговое устройство, такое как смеситель линии труб или мельница линии труб и ленточный гранулятор, в которых исходные материалы транспортируются и коагулируются непрерывно. Кроме механического сдвига, такого как перемешивание, можно коагулировать ультразвуковыми волнами и использовать механический сдвиг вместе с ультразвуковыми волнами.

Высокосдвиговое устройство используется для немедленного приложения высокого сдвига к водной дисперсии ПТФЭ и перевода дисперсии в форму суспензии. Немедленное равномерное приложение сдвига дает возможность получить гомогенный конечный агрегат. В этот момент, по сравнению с периодическим типом, требующим длительного перемешивания, и традиционным капиллярно-трубным способом (патент США N 3046263), в котором сдвиг может быть неравномерным, может быть получена суспензия очень высокой однородности. Кроме того, поскольку сдвиг может быть изменен при изменении числа оборотов смесителя, можно легко регулировать степень суспендирования.

Высокосдвиговым устройством, используемым в настоящем изобретении может быть устройство, показанное, например в Японской заявке N 2-239911, которое оборудовано перемешивающей лопастью, вращающейся с высокой скоростью, и статором. Устройство имеет такую конструкцию, что имеется очень небольшой зазор между перемешивающей лопастью и статором, и сильный сдвиг прикладывается к дисперсии ПТФЭ в этом зазоре при градиенте скорости перемешивающей лопасти и статора. Могут использоваться другие конструкции, так что ротор, вращающийся в обратную сторону, используется вместе со статором, или обеспечивается очень малый зазор между самим корпусом смесителя и перемешивающей лопастью. Предпочтительным высокосдвиговым устройством могут быть смеситель линии труб и мельница линии труб, но не ограничиваясь этим. Может быть использовано устройство, способное мгновенно приложить равномерно высокий сдвиг.

Имеется случай, когда частицы ПТФЭ прилипают к скользящим частям перемешивающей лопасти и статора смесителя линии труб. В этом случае может проводиться смывание водой со скользящих частей, предпочтительно, ионообменной водой, с герметизацией статора.

Настоящее изобретение дает возможность непрерывно получать влажный порошок ПТФЭ, содержащий замасливатели, при предварительном смешении эмульгированных замасливателей и водной дисперсии ПТФЭ в заданном соотношении, непрерывной подаче предварительно смешанных замасливателей и дисперсии в высокосдвиговое устройство и введении коагулянтов в одной точке узла водной герметизации. Также влажный порошок ПТФЭ, содержащий замасливатели, может получаться непрерывно без коагулянтов при подаче замасливателей количественно в водную дисперсию ПТФЭ в виде суспензии и перемешивании с помощью высокосдвигового устройства. Кроме того, влажный порошок ПТФЭ, содержащий замасливатели и наполнитель, может получаться непрерывно при предварительном смешении наполнителя с водной дисперсией ПТФЭ или водой или замасливателями и количественной подаче.

Влажный порошок ПТФЭ, содержащий замасливатели, получается при удалении воды ситом или подобным после осаждения частиц ПТФЭ, содержащих замасливатели, коагуляцией или при промывке водой после, при необходимости, удаления воды ситом для удаления некоагулированного полимера. В этом случае с влажным порошком ПТФЭ, содержащим замасливатели, могут быть смешаны водорастворимые замасливатели. При этом при последующем формовании, даже если вода останется в частицах ПТФЭ, вода действует как замасливатели.

Влажным порошком настоящего изобретения является влажный порошок ПТФЭ, содержащий замасливатели, который получается после сокоагуляции, и вода остается в порошке. Вода остается во влажном порошке в количестве обычно 1-200 мас.%, более обычно 5-100 мас.% по отношению к частицам ПТФЭ. Поэтому влажный порошок после сокоагуляции может формоваться как таковой, или он может формоваться после того, как водосодержание было выборочно снижено на различных стадиях регулирования водосодержания. Кроме того, вода может добавляться к влажному порошку для транспортирования, и затем порошок может формоваться.

На стадиях регулирования водосодержания, кроме фильтрации и отжатия (сжатия), могут быть применены высокочастотный, электроосматический, центрифугирование и тому подобные способы. Стадия регулирования водосодержания может осуществляться отдельно от стадии формования или как непрерывная стадия, комбинированная со стадией формования. Если вода удаляется при сушке нагреванием, замасливатели также удаляются при нагревании, или нагревание не является однородным, делая в результате неоднородным распределение замасливателей.

В качестве способов формования полученного таким образом влажного порошка используются формование экструзией пасты, плунжерное экструзионное формование, шнековое экструзионное формование, формование на смесительных вальцах, формование на редукционных вальцах, компрессионное формование профильным пуансоном, формование двумя валками, имеющими рифленую часть, наполнение или покрытие редукционными вальцами и прессование, и способ удаления воды из порошка, содержащего замасливатели с низкой точкой кипения, пластикатором или пластикацией его необходимого количества вручную и затем нанесением свободно деформируемого порошка, имеющего собственную твердость, непосредственно на покрываемые части в качестве герметика.

Могут быть рассмотрены некоторые соответствующие комбинации вышеуказанных способов, например множество редукционных вальцев, пластикатор и редукционные вальцы, пластикатор и устройство плунжерной экструзии, пластицирующий валок или редукционные вальцы и устройство плунжерной экструзии, пластицирующий валок или редукционные вальцы и устройство экструзии пасты, пресс и редукционные вальцы, шнековое экструзионное устройство и редукционные вальцы и другие. В случае использования комбинаций способов удаляется вся или часть воды на предшествующей стадии формования. Этими способами формования могут быть получены различные виды формованных изделий, такие как ленты, листы, пленки, трубы, трубки, стержни, кабели, изделия, наполненные влажным порошком ПТФЭ, и покрытые изделия. Также могут быть получены кабели и плоские кабели, покрытые этими формованными изделиями. Кроме того, могут быть получены пористые изделия из ПТФЭ при растяжении формованных листов или пленок известным образом.

При вышеуказанном формовании вода удаляется при сжатии влажного порошка. Причиной, по которой удаляется только вода, является то, что сродство ПТФЭ к замасливателям является большим, чем сродство ПТФЭ к воде. Различие в сродстве легко подтверждается сравнением угла смачивания замасливателя на листе ПТФЭ с углом смачивания воды на листе. Степень удаления воды зависит от количества замасливателей, вида формованного изделия и т.п. В случае, когда большое количество воды остается без удаления, полученное формованное изделие страдает от дефектов связывания или растрескивания. Поэтому содержание воды, остающейся в нем, должно быть, предпочтительно, менее примерно 1 мас. %, более предпочтительно, менее примерно 0,1 мас.%.

Затем из обезвоженного формованного изделия удаляются замасливатели. В качестве способов удаления замасливателей используются нагревание или экстрагирование. Экстрагирование замасливателей проводится таким образом, что формованное изделие пропускается через растворитель, такой как трихлорэтан, трихлорэтилен, тетрахлорэтилен, спирт, ацетон, вода или подобное, в течение 1-3 мин, хотя вид растворителя зависит от используемого замасливателя. Замасливатель удаляется при нагревании формованного изделия при температуре не ниже точки кипения замасливателей, и не выше температуры плавления ПТФЭ, как указано ниже. В этом случае скорость сушки увеличивается, например, сушкой паром. В случае замасливателя, имеющего точку кипения выше температуры пара, нагревание может дополнительно проводиться после сушки паром.

Полученное таким образом формованное изделие может быть в неспеченном состоянии или может быть дополнительно спечено, при необходимости.

Формованное изделие спекается при нагревании обычно при 340-400oC, предпочтительно, при 360-380oC.

В случае, когда шнековое экструзионное устройство используется в способе получения настоящего изобретения, коагуляция и формование могут проводиться непрерывно.

В способе формования настоящего изобретения изделие, которое заполняется влажным порошком, обычно является пористым. При заполнении пористого изделия влажным порошком замасливатели сначала вводятся в водную дисперсию ПТФЭ таким же образом, как показано выше, и ПТФЭ и замасливатели совместно коагулируются с получением сокоагулированной дисперсии. Затем сокоагулированные частицы выводятся из дисперсии таким же образом, как указано выше, с получением влажного порошка ПТФЭ, содержащего замасливатели. После проведения, при необходимости, вышеуказанной стадии регулирования водосодержания пористое изделие заполняется влажным порошком с получением изделия, наполненного порошком. В случае, когда размер пор в пористом изделии является небольшим, предпочтительно погружать его в водную дисперсию ПТФЭ до заполнения влажным порошком. Затем таким же образом, как указано выше, замасливатели удаляются из полученного наполненного порошком изделия, которое затем спекается, при необходимости.

В качестве пористых изделий используются, например, пористый слой металла на металле, изделие, изготовленное в виде решетки, подобной металлической сетке, стеклоткань и т.п.

В качестве способов формования так, чтобы удалять воду отжатием, используются, например, способы с применением редукционных вальцев и пресса, указанных выше.

Согласно этому способу наполнения можно заполнить поры большого размера, которые не могут быть заполнены традиционным способом нанесения водной дисперсии ПТФЭ. К тому же нанесение может быть проведено без сушки и спекания, увеличивая таким образом производительность.

ПТФЭ используется для кабелей, делая наилучшим использование различных его свойств, таких как нагревостойкость, ударная вязкость и эластичность, низкий показатель диэлектрических потерь, низкая диэлектрическая постоянная, низкое удельное объемное сопротивление и поверхностное сопротивление, водоотталкивающая способность, погодостойкость и химстойкость. Например, жила провода пропускается через дорн устройства экструзии пасты, и затем проводятся экструзия, сушка и спекание с последующей облицовкой. В таком традиционном способе степень развальцовки меньше, чем для модифицированного ПТФЭ, может быть сделана в случае гомополимера ПТФЭ, и не могут быть получены кабели меньшего диаметра. Даже при изготовлении имелась проблема изготовления, обуславливая меньшую производительность. Поэтому для такого формования используется модифицированный ПТФЭ. Способ формования настоящего изобретения дает возможность гомогенного его диспергирования, и его фибрилляция развивается с трудом, таким образом, делая возможным получение тонкостенного покрытия провода при использовании гомополимера ПТФЭ. При использовании гомополимера ПТФЭ могут быть получены кабели с превосходными электрическими характеристиками скорее, чем при использовании модифицированного ПТФЭ.

Согласно способу обезвоживания влажных твердых материалов настоящего изобретения (далее также называется способом обезвоживания) используется пара вращающихся бесконечных лент фильтровальной ткани, имеющих противоположные друг другу поверхности, и влажные твердые материалы образуют слой в зазоре между поверхностями, который отжимается при сжатии поверхностями лент и обезвоживается. В этом случае эффективное обезвоживание обеспечивается за счет установления различной скорости вращения бесконечных лент и вибрирования, по крайней мере, одной из лент в поперечном направлении к ленте.

Далее описываются способ обезвоживания настоящего изобретения и используемое устройство обезвоживания.

На фиг. 1 представлен вид сбоку ленточного отжимного обезвоживающего устройства из одного примера настоящего изобретения.

На фиг. 2 представлен вид спереди ленточного отжимного обезвоживающего устройства из одного примера настоящего изобретения.

На фиг. 3 представлен вид в аксонометрии опорной плиты ленточного отжимного обезвоживающего устройства из одного примера настоящего изобретения.

Устройство 1 сконструировано так, что влажные твердые материалы образуют слой между верхней лентой фильтровальной ткани 4, которая является бесконечной лентой, надетой на валки 2 и 3, и нижней лентой фильтровальной ткани 7, которая является бесконечной лентой, надетой на валки 5 и 6, причем поверхности лент являются противоположными друг другу и, таким образом, устройство удаляет воду из материалов. Как показано на фиг. 1, имеется зона отсоса и фильтрации 8, обеспеченная верхним потоком из зоны, где ткани являются противоположными друг другу, и зона обезвоживания отжатием 9 между валками 2 и 3.

Обрабатываемые влажные твердые материалы подаются из емкости 10 через участок питания 11 на нижнюю ленту фильтровальной ткани 7 в вышеуказанную зону отсоса и фильтрации 8. В нижней ленте фильтровальной ткани 7 воронкообразный приемник 12 устанавливается внутри нижней ленты фильтровальной ткани 7 так, что край отверстия приемника непосредственно контактирует с внутренней поверхностью нижней фильтровальной ткани. Воронкообразный приемник 12 соединяется под его дном с водогерметичным вакуумным насосом 13 для обезвоживания путем отсоса и фильтрации. Также предусматривается ограждающий кожух 14 в форме скобы "]" при виде сверху, так что поверхности двух сторон его поднимаются параллельно двум сторонам нижней ленты фильтровальной ткани 7 для предотвращения падения влажных твердых материалов с нижней ленты фильтровальной ткани 7 при подаче в зону отсоса и фильтрации 8. Ограждающий кожух 14 устанавливается под прямым углом к нижней ленте фильтровальной ткани 7 так, что он непосредственно контактирует с лентой 7 без зазора между ними.

Влажные твердые материалы без воды, удаленной в вышеуказанной зоне отсоса и фильтрации 8, затем подаются в зону обезвоживания отжатием 9 с помощью нижней ленты фильтровальной ткани 7. Зона обезвоживания отжатием 9 имеет верхнюю ленту фильтровальной ткани 4 и нижнюю ленту фильтровальной ткани 7. Верхняя лента фильтровальной ткани 4 надета на валки 2 и 3. Внутри верхней ленты фильтровальной ткани 4 и между валками 2 и 3 предусмотрены опорные валки 15a и 15b и опорные плиты 16a, 16b и 16c. Валки 2 и 3, опорные валки 15a и 15b и опорные плиты 16a, 16b и 16c все поддерживаются плечом 18 нижней несущей стойки 17, как показано на фиг. 2. Нижняя несущая стойка 17 имеет верхний элемент 19 и плечи 18, идущие вниз от обоих концов верхнего элемента. На верхнем элементе 19 монтируется рельс 20 в крестообразном направлении (под прямым углом к направлению вращения фильтровальной ткани) на фиг. 2. Над нижней несущей стойкой 17 устанавливается верхняя несущая стойка 21, и нижняя несущая стойка 17 поддерживается верхней несущей стойкой 21 так, чтобы быть подвижной в поперечном направлении при прохождении вышеуказанного рельса 20 через элементы несущей стойки 22, смонтированные на верхней несущей стойке 21. С одной стороны (слева на фиг. 2) нижней несущей стойки 17 и между частью 23, идущей вниз от верхней несущей стойки 21, и нижней несущей стойки 17 предусматривается устройство вибрации 24, соединенное со всеми узлами устройства. Нижняя несущая стойка 17 вибрирует в поперечном направлении при подводе вибрации от устройства 24 через элементы несущей стойки 22 верхней несущей стойки 21 и рельс 20 в положении, в котором устройство вибрации 24 подвешивается.

Кроме того, вокруг верхней несущей стойки 21 предусмотрена станина 25, и внутри сторон станины 25 предусматриваются идущие вертикально рельсы 26. Снаружи идущей вниз части 23 верхней несущей стойки 21 предусматриваются несущие элементы 27, и верхняя несущая стойка 21 устанавливается на стороне станины 25 так, чтобы быть подвижной вертикально при прохождении рельсов 26 через несущие элементы 27. На верху станины 25 размещаются воздушные цилиндры 28, которые соединены заодно с верхней несущей стойкой 21 с помощью несущих колонок 29. Воздушные цилиндры 28 передают усилие к нижней несущей стойке 17 через несущие колонки 29, верхнюю несущую стойку 21, несущие элементы 22 и рельс 20, и усилие далее передается на валки 2 и 3, опорные валки 15a и 15b и опорные плиты 16a, 16b и 16c, которые размещены внутри верхней ленты фильтровальной ткани 4, через соответствующие колонки, в итоге упруго прижимая верхнюю ленту фильтровальной ткани 4 вниз.

Нижняя лента фильтровальной ткани 7 надета на валки 5 и 6, а опорные валки 30a, 30b и 30c и опорные плиты 31a, 31b и 31c расположены между валками 5 и 6 внутри нижней ленты фильтровальной ткани 7. Валки 5 и 6, опорные валки 30a, 30b и 30c и опорные плиты 31a, 31b и 31c все поддерживаются несущей стойкой 32, установленной на нижней части станины 25, как показано на фиг. 2.

Влажные твердые материалы размещаются в виде слоя в зазоре между противоположными поверхностями верхней ленты фильтровальной ткани 4 и нижней лентой фильтровальной ткани 7 и сжимаются для обезвоживания. Во время отжатия между каждыми валками имеется тенденция к провисанию верхней ленты фильтровальной ткани 4 и нижней ленты фильтровальной ткани 7. Для предотвращения этого предусматриваются опорные валки 15a, 15b, 30a, 30b и 30c и опорные плиты 16a, 16b, 16c, 31a, 31b и 31c. На фиг. 3 показан типичный вид опорных плит 16a, 16b, 16c, 31a, 31b и 31c, в которых предусмотрено множество сквозных отверстий 33 в направлении под прямым углом к поверхности, контактирующей с фильтровальной тканью, как показано на фиг. 3, так, чтобы облегчить отвод воды, удаляемой из влажных твердых материалов отжатием, из зазора между обращенными друг к другу тканями.

Верхняя лента фильтровальной ткани 4 и нижняя лента фильтровальной ткани 7 конструируются так, что скорости вращения ленты могут быть установлены различными по отношению друг к другу изменением скорости вращения валков 2, 3 и 5, 6, которые приводятся в движение установкой, не показанной на чертеже. Валки могут приводиться в движение двумя соответствующими приводами или одним приводом через передачу.

Влажные твердые материалы, обезвоженные в зоне отсоса и фильтрации 8 и в зоне обезвоживания отжатием 9, в конце сбрасываются в приемную ванну 34, расположенную под валком 6. Влажные твердые материалы, прилипшие к лентам фильтровальной ткани, могут сбрасываться с помощью скребка или подобного устройства, при необходимости. Вода, удаленная с помощью ленточного отжимного обезвоживающего устройства, собирается в емкость воды 35, расположенную внутри нижней ленты фильтровальной ткани 7, и отводится через выпуск 36.

Настоящее изобретение описывается более подробно в примерах, но не ограничивается ими.

Получение 1.

В 6-литровый автоклав из нержавеющей стали (SUS 316), оборудованный якорной мешалкой из нержавеющей стали и рубашкой для регулирования температуры, загружается 2980 мл деионизированной воды, 130 г твердого парафинового воска с точкой плавления 56oC и 4,4 г перфтороктаноата аммония с нагреванием до 85oC, причем кислород из системы удаляется замещением на газообразный азот три раза и газообразный тетрафторэтилен два раза.

Внутреннее давление повышается до 7,5 кг/см2 газообразным тетрафторэтиленом, проводится перемешивание при 250 об/мин, и температура в автоклаве поддерживается при 85oC. Затем давление в автоклаве повышается до 8,0 кг/см2 подачей под давлением газообразного тетрафторэтилена раствора, полученного растворением 18,9 мг персульфата аммония в 20 мл воды. Реакция ускоряется, но температура реакции поддерживается при 85oC с перемешиванием при 250 об/мин. Газообразный тетрафторэтилен подается непрерывно для поддержания внутреннего давления автоклава при (8,0±0,5) кг/см2. Перемешивание и подача газообразного тетрафторэтилена прекращаются, когда расход последнего в реакции составляет 1200 г, и немедленно газы сбрасываются из автоклава до достижения нормального давления, с завершением, таким образом, реакции. Общее время реакции равняется 9 ч, а средний размер частиц ПТФЭ в полученной водной дисперсии ПТФЭ 0,28 мкм.

Затем получается водная дисперсия ПТФЭ (стандартная плотность ПТФЭ 2,18, средний размер частиц ПТФЭ: 0,28 мкм, содержание частиц ПТФЭ: 13 мас.%), имеющая плотность 1,08 при регулировании плотности добавлением чистой воды.

В сосуд объемом 5000 мл с мешалкой загружается 1000 мл полученной водной дисперсии ПТФЭ и жидкий парафин (замасливатель, плохо растворимый в воде) IP СОЛВЕНТ 2028, поставляемый фирмой Идемицу Секийю Кагаку Кабушики Кайша, с поверхностным натяжением при 25oC 25,2 дин/см в количестве (объемом 31,5 мл при 25oC на 100 г ПТФЭ), соответствующем 25 мас.ч. на 100 мас.ч. частиц ПТФЭ. Через 1 мин после начала перемешивания при 450 об/мин добавляется 10 мл 50%-го водного раствора азотной кислоты (коагулянт), и перемешивание продолжается до достижения полной коагуляции. После завершения коагуляции коагулированные частицы отделяются с удалением воды, отделенной в сосуде, и получается влажный порошок ПТФЭ, содержащий замасливатели, при промывании частиц водой и затем удалении воды ситом.

Получение 2.

Влажный порошок ПТФЭ, содержащий замасливатели, получается таким же образом, как в Получении 1, за исключением того, что вместо IP СОЛВЕНТ 2028 в качестве замасливателей используется ИЭОПАР М (жидкий парафин, поставляемый фирмой Эксксон Кагаку Кабушики Кайша, поверхностное натяжение при 25oC: 24,1 дин/см).

Получение 3.

В сосуд объемом 5000 мл с мешалкой загружается 1000 мл водной дисперсии ПТФЭ с откорректированной до 1,08 плотностью в Получении 1 и перемешивается со скоростью 450 об/мин для перевода дисперсии в форму суспензии. На этой стадии, когда дисперсия становится суспензией, добавляется жидкий парафин (IP СОЛВЕНТ 2028) в количестве, соответствующем 25 мас.ч. на 100 мас.ч. частиц ПТФЭ, и перемешивание продолжается до полной коагуляции. Коагулянт не добавляется. После завершения коагуляции влажный порошок ПТФЭ, содержащий замасливатели, получается в результате удаления воды ситом.

Получение 4.

Водная дисперсия ПТФЭ получается таким же образом, как в Получении 1, затем добавлением в нее чистой воды плотность корректируется до 1,08, и получается водная дисперсия ПТФЭ с указанной плотностью (стандартная плотность: 2,18, содержание частиц ПТФЭ: 13 мас.%). В сосуд объемом 5000 мл с мешалкой загружается 1000 мл полученной водной дисперсии ПТФЭ, жидкий парафин (IP СОЛВЕНТ 2028) в количестве (объемом 44,3 мл при 25oC на 100 г ПТФЭ), соответствующем 35 мас.ч. на 100 мас.ч. частиц ПТФЭ, и сажа (наполнитель БЕЛЛ ПИРЛ С-2000, поставляемый фирмой Канебо Кабушики Кайши) в количестве, соответствующем 35 мас. ч. на 100 мас.ч. частиц ПТФЭ. Через 1 мин после начала перемешивания со скоростью 450 об/мин добавляется 50 мл 50%-го водного раствора азотной кислоты, и перемешивание продолжается до полной коагуляции. Влажный порошок ПТФЭ, содержащий замасливатели и наполнители, получается в результате промывки водой и затем удаления воды ситом.

Сравнительное получение 1.

Порошок ПТФЭ, содержащий замасливатели, получается сушкой влажного порошка ПТФЭ, содержащего замасливатели (жидкий парафин), который получается в Получении 1, при температуре 110oC в течение 10 ч с удалением из него воды.

Сравнительное получение 2.

Влажный порошок ПТФЭ, содержащий замасливатели, получается таким же образом, как в Получении 1, за исключением того, что в качестве замасливателей вместо IP СОЛВЕНТ 2028 используется СМОЙЛ Р-55 (поставляемый фирмой Мацумура Секийю Кабашуки Кайша, с точкой кипения около 350oC) в таком же количестве, как в Получении 1. Затем порошок ПТФЭ, содержащий замасливатели, получается при сушке таким же образом, как в Сравнительном получении 1.

Сравнительное получение 3.

Влажный порошок ПТФЭ получается при коагуляции и удалении воды таким же образом, как в Получении 1, за исключением того, что замасливатели (жидкий парафин) не добавляются. Полученный влажный порошок ПТФЭ затем сушится при 130o C в течение 15 ч, и получается тонкодисперсный порошок ПТФЭ (стандартная плотность ПТФЭ: 2,18, средний размер частиц ПТФЭ: 500 мкм). Затем замасливатели (IP СОЛВЕНТ 2028) смешиваются с полученным мелкодисперсным порошком ПТФЭ в количестве, соответствующем 25 мас.ч. на 100 мас.ч. частиц ПТФЭ в течение 20 мин с помощью качающегося смесителя (качающийся смеситель поставляется фирмой Айши Денки Кабушики Кайша). После смешения получается порошок ПТФЭ (содержание воды 0%), содержащий замасливатели, при созревании в течение 10 ч.

Пример 1.

Влажный порошок ПТФЭ, содержащий замасливатели, полученный в Получении 1, экструдируется при температуре цилиндра 30oC и температуре головки 50oC с использованием двухшнекового экструдера с двумя шнеками, вращающимися в противоположном направлении (ЛАБО ПЛАСТОМИЛЛ, поставляемого фирмой Тойо Сейки Кабушики Кайша), имеющего внутренний диаметр цилиндра 25 мм, с получением листоподобных экструдатов. Степень сжатия шнека является равной 1,2, отношение L/D = 7 и число оборотов - 20 об/мин. Полученные экструдаты раскатываются на редукционных вальцах в том же направлении, как и направление экструзии, с получением листа. Водосодержание в листе не превышает 1%.

Лист нагревается от нормальной температуры до 365oC в течение 1 ч и выдерживается при 365oC в течение 10 мин для спекания. В ходе этих операций удаляются замасливатели. Поверхность спеченного листа является гладкой. Кроме того, в соответствии с методом JISK 6891 определяется предел прочности при растяжении в направлении экструзии. Результаты приводятся в таблице 1.

Примеры 2 и 3.

Влажный порошок ПТФЭ, содержащий замасливатели, полученный в получениях 2 и 3, экструдируется таким же образом, как описано в Примере 1. Полученные экструдаты раскатываются на редукционных вальцах с получением листов. Водосодержание листов не превышает 1%.

Эти листы спекаются таким же образом, как в Примере 1. Проводится визуальный контроль поверхностных характеристик, и определяется предел прочности при растяжении. Результаты приводятся в таблице 1.

Пример 4.

Влажный порошок ПТФЭ, содержащий замасливатели и наполнители, полученный в Получении 4, перерабатывается в лист таким же образом, как в Примере 1, при использовании таких же экструдера и вальцев, как в Примере 1. Водосодержание листа не превышает 1%.

Лист спекается таким же образом, как в Примере 1. Проводится визуальный контроль поверхности листа, и определяется предел прочности при растяжении. Результаты приводятся в таблице 1.

Пример 5.

Влажный порошок ПТФЭ, содержащий замасливатели, полученный в Получении 1, пластицируется пластикатором для получения лапшевидных изделий (поставляется фирмой Кабушики Кайша Окуба Текошо) с получением пластицированного изделия. Полученное пластицированное изделие раскатывается на таких же редукционных вальцах, как в Примере 1, с получением листов. Один лист накладывается на другой для дальнейшего прокатывания их на редукционных вальцах. Водосодержание ламинированного листа не превышает 1%.

Лист спекается таким же образом, как в Примере 1. Проводится визуальный контроль состояния поверхности и определяется предел прочности при растяжении. Результаты приводятся в таблице 1.

Пример 6.

Влажный порошок ПТФЭ, содержащий замасливатели, полученный в Получении 1, прокатывается на редукционных вальцах, использованных в Примере 1. Порошок пропускается через валки 5 раз с получением листа. Водосодержание листа не превышает 1%.

Лист затем спекается таким же образом, как в Примере 1. Проводится визуальный контроль состояния поверхности, и определяется предел прочности при растяжении. Результаты приводятся в таблице 1.

Сравнительный пример 1.

Порошок ПТФЭ, содержащий замасливатели, полученный в Сравнительном получении 3, загружается в устройство предварительного формования, где таблетируется и предварительно формуется в виде цилиндра. Затем таблетированный порошок экструдируется с помощью устройства экструзии из пасты с получением круглого стержня. Внутренний диаметр цилиндра устройства равняется 30 мм, внутренний диаметр сопла - 5 мм, а отношение площади поперечного сечения цилиндра к соплу - 36. Полученный круглый стержень раскатывается на тех же редукционных вальцах, использованных в Примере 1, в направлении экструзии с получением листа. Лист сушится и спекается таким же образом, как в Примере 1. Проводится визуальный контроль состояния поверхности, и определяется предел прочности при растяжении. Результаты приводятся в таблице 1.

Предел прочности при растяжении и состояние поверхности является такими же, как полученные в Примере 1. В данном способе для сушки влажного порошка ПТФЭ и созревания замасливателей требуется много времени.

Пример 7.

Стеклоткань марки WEA05E105F206, поставляемая фирмой Нитто Босеки Кабушика Кайша, погружается в водную дисперсию ПТФЭ (до корректирования плотности), полученную в Получении 1. Обе стороны стеклоткани наполняются порошком ПТФЭ (добавляется ИЗОПАР М в количестве 30 мас.ч. на 100 мас.ч. частиц ПТФЭ), полученным в Получении 2, при наслаивании ткани и порошка на тех же редукционных вальцах, какие использованы в Примере 1.

Водосодержание порошка ПТФЭ, наполнившего ткань, не превышает 1%. Кроме того, вышеуказанный влажный порошок ПТФЭ, содержащий замасливатели, пластицируется на пластикаторе, использованном в Примере 5, с получением пластицированного изделия. Это пластицированное изделие наносится на обе стороны вышеуказанной стеклоткани с помощью указанных выше редукционных вальцев с получением слоистого изделия. Водосодержание ПТФЭ покрытия не превышает 1%. Ламинированное изделие спекается таким же образом, как в Примере 1. Адгезированное количество ПТФЭ на полученном ламинированном изделии приводится в таблице 2.

Адгезированное количество ПТФЭ представляет значение (в %), полученное делением массы ПТФЭ в ламинированном изделии на массу ламинированного изделия и затем умножением на 100. Наличие или отсутствие расслоения контролируется с помощью видеомикроскопа, поставляемого фирмой Сони Корпорейшн. Результаты приводятся в таблице 2.

Сравнительный пример 2.

Такая же стеклоткань, как в Примере 7, погружается в промышленную водную дисперсию ПТФЭ (полифлоновая тетрафторэтиленовая дисперсия D-2, поставляемая фирмой Дайкин Индастриз, Лтд.), и затем пропускается непрерывно через термошкаф с температурой от комнатной (25oC) до 380oC с сушкой и спеканием. Сушка и спекание повторяются три раза, пока степень наполнения ПТФЭ не достигнет значения 60%. Количество ПТФЭ для каждого наполнения и наличие расслоения приводятся в таблице 2.

Пример 8.

С помощью редукционных вальцев, таких как в Примере 1, пористая металлическая пластина (термическое напыление бронзы на железную пластину, толщина пористого слоя: 200 мкм) наполняется влажным порошком ПТФЭ, содержащим замасливатели и наполнители, полученным в Получении 4. Водосодержание ПТФЭ в этом наполненном порошком изделии не превышает 1%. Это изделие спекается при нагревании до 380oС. Поверхность спеченного изделия является гладкой. Толщина изделия равняется 30 мкм, и не имеется расслоения.

Сравнительный пример 3.

Такая же стеклоткань, которая используется в Примере 7. погружается в водную дисперсию ПТФЭ (до корректировки плотности, плотность: 1,20, содержание частиц ПТФЭ: 30 мас.%), полученную в Получении 1, и затем нагревается от нормальной температуры до 380oC. Введенное количество при первом наполнении равняется 10-20%, но после первого наполнения дальнейшее наполнение не наблюдается благодаря отталкиванию дисперсии.

Сравнительные примеры 4 и 5.

Проводится формование при использовании порошка ПТФЭ, содержащего замасливатели, полученного в Сравнительном получении 3, таким же образом, как в Примерах 1 и 5, но листы не являются непрерывными. Это объясняется неравномерностью диспергирования замасливателей в порошке ПТФЭ и явлением фибрилляции на участках без замасливателей.

Сравнительный пример 6.

Проводится формование при использовании порошка ПТФЭ, содержащего замасливатели, полученного в Сравнительном получении 3, таким же образом, как в Примере 6, но получаются листы частично дырявые. Это объясняется наличием в порошке ПТФЭ участков без замасливателей, и лист не является сплошным.

Сравнительный пример 7.

Формование проводится при использовании порошка ПТФЭ, содержащего замасливатели, полученного в Сравнительном получении 3, таким же образом, как в Примере 7. Хотя пленка ПТФЭ может образовываться на поверхности стеклоткани, промежутки между волокнами стеклоткани не заполняются порошком ПТФЭ. и не имеется адгезии к стеклоткани. Это объясняется фибрилляцией участков порошка ПТФЭ без присутствия замасливателей.

Сравнительный пример 8.

Формование проводится таким же образом, как в Примере 1, с использованием порошка ПТФЭ, содержащего замасливатели, полученного в Сравнительном получении 1, но с отрицательным результатом. Для нахождения причины этого влажный порошок ПТФЭ, содержащий замасливатели, полученный в Получении 1, сушится при 260oC в течение 10 ч, и здесь получается такое же снижение массы, как в случае сушки в течение 10 ч при 110oC, чем устанавливается факт, что при удалении воды в Сравнительном получении 1 удаляются также и замасливатели.

Сравнительный пример 9.

Формование и спекание проводятся таким же образом, как в Примере 1, при использовании порошка ПТФЭ, содержащего замасливатели, полученного в Сравнительном получении 2, но с ненужным окрашиванием. Возможной причиной этого является неполное удаление замасливателей из листа.

Пример 9.

Водная дисперсия ПТФЭ получается таким же образом, как в Получении 1, и подается количественно при использовании расходомера I-MASS II, поставляемого фирмой Токико Кабушики Кайша) и воздушного клапана на Гомомиксер линии труб (PL-2SL, поставляемый фирмой Токушу Кика Когайо Кабушики Кайша), узел вала которого герметизируется от воды при промывке чистой водой. Затем жидкий парафин (IP СОЛВЕНТ 2028) добавляется к дисперсии, переведенной в суспензию сдвигом, в количестве, соответствующем 25 мас.ч. на 100 мас.ч. частиц ПТФЭ. Водная дисперсия ПТФЭ в виде суспензии подается на Гомомиксер линии труб того же типа и перемешивается в нем с получением влажного порошка ПТФЭ, содержащего замасливатели. Полученный влажный порошок ПТФЭ, содержащий замасливатели, непрерывно подается в зону отсоса и фильтрации 8-ленточного отжимного обезвоживающего устройства настоящего изобретения, где порошок обезвоживается с последующей грануляцией. Гранулированный порошок ПТФЭ, содержащий замасливатели, непрерывно подается в устройство экструзии из пасты с получением экструдатов, которые затем прокатываются в направлении экструзии на таких же редукционных вальцах, какие используются в Примере 1, с получением в результате листов. Листы сушатся паром с удалением замасливателей. Контролируется состояние поверхности листов, и определяется предел прочности при растяжении таким же образом, как в Примере 1, который равняется 250 кг/см2. Этот способ успешно осуществляется от сокоагуляции до получения листов.

Пример 10.

Влажный порошок ПТФЭ, содержащий замасливатели, полученный в Получении 1, подается на емкости 10 ленточного отжимного обезвоживающего устройства 1, показанного на фиг. 1, через секцию питания 11 в зону отсоса и фильтрации 8. В данном случае емкость 10 может быть емкостью коагуляции для коагуляции дисперсии ПТФЭ. В зоне отсоса и фильтрации 8 влажный порошок ПТФЭ, содержащий замасливатели, обезвоживается с помощью герметичного по отношению к воде вакуумного насоса, за исключением воды, осевшей на его поверхности и содержащейся в нем.

Влажный порошок ПТФЭ, содержащий замасливатели, после фильтрации транспортируется в зону обезвоживания отжатием 9 с помощью нижней ленты фильтровальной ткани 7. В зоне обезвоживания отжатием 9 влажный порошок ПТФЭ, отфильтрованный в предыдущей зоне, прослаивается между верхней лентой фильтровальной ткани 4 и нижней лентой фильтровальной ткани 7 и обезвоживается отжатием в результате воздействия сдвига как результат установления различной скорости вращении лент и вибрации верхней ленты фильтровальной ткани 4 в поперечном к ней направлении.

В данном случае влажный порошок ПТФЭ, содержащий замасливатели, отжимается и обезвоживается между верхней лентой фильтровальной ткани 4 и нижней лентой фильтровальной ткани 7 поверхностями лент, контактирующими с порошком с последовательной заменой. Вообще, при обезвоживании отжатием эффективность удаления воды из обрабатываемого изделия с поверхности, контактирующей с лентами фильтровальной ткани, и изнутри изделия является различной. Естественно, что внутренняя часть изделия обезвоживается более затруднительно, то есть так же, как во влажном порошке ПТФЭ, содержащем замасливатели. Для того, чтобы снизить водосодержание внутри влажного порошка ПТФЭ, содержащего замасливатели, как можно в большей степени, следует установить скорости вращения верхней и нижней лент фильтровальной ткани, отличающимися друг от друга, с пробегом ленты 4 быстрее или медленнее ленты 7 и приложить вибрирование к верхней ленте фильтровальной ткани 4 в поперечном направлении на уровне с направлением движения лент. Таким образом, к влажному порошку ПТФЭ, содержащему замасливатели, прикладывается сдвиг, и последовательно заменяются поверхности порошка, контактирующие с лентами фильтровальной ткани, в результате чего эффективность удаления воды повышается.

Направление и величина сдвига, прикладываемого к влажному порошку ПТФЭ, содержащему замасливатели, может также, необязательно, регулироваться изменением скорости вращения каждой бесконечной ленты фильтровальной ткани и изменением скорости и амплитуды вибрации в поперечном направлении ленты.

В способе обезвоживания настоящего изобретения влажные твердые материалы или влажный порошок ПТФЭ после обезвоживания могут быть переработаны в виде листа, стержня, эллипса или гранулы при изменении скоростей движения каждой ленты фильтровальной ткани и скорости вибрации ленты в поперечном к ней направлении. Также можно получить пластицирующий эффект, который не достигается традиционным способом обезвоживания.

В настоящем изобретении, поскольку первоначальные частицы влажного порошка ПТФЭ, содержащего замасливатели, равномерно покрываются замасливателями, порошок трудно фибриллируется. Порошок требуется фибриллировать в соответствующей степени для получения предпочтительного формованного изделия. Однако традиционное устройство дает только слишком сильный или слишком слабый сдвиг. Слишком сильный сдвиг не может использоваться, тогда как в случае слишком слабого сдвига необходимо увеличивать или повторять обработку сдвигом. Также трудно регулировать направление сдвига.

Ленточное отжимное обезвоживающее устройство настоящего изобретения может обеспечить сдвиг в неопределенном направлении и количестве и одновременно удаление воды. Таким образом, использование устройства для формования настоящего изобретения может обеспечить очень эффектное и эффективное его функционирование.

Промышленная применимость.

Согласно способу получения формованного ПТФЭ с замасливателями настоящего изобретения, число стадий, необходимых для получения, является небольшим, что дает возможность перерабатывать ПТФЭ в короткий период времени и при низкой стоимости. К тому же замасливатели диспергируются гомогенно, поэтому отсутствует брак при формовании, и получается формованное изделие, имеющее гладкую поверхность и превосходные механические характеристики. Кроме того, формованный ПТФЭ может эффективно формоваться на поверхности пористого изделия.

В способе обезвоживания настоящего изобретения влажные твердые материалы или влажный порошок ПТФЭ после обезвоживания могут быть переработаны в виде листа, стержня, эллипса и гранулы при изменении скоростей пробега каждой ленты фильтровальной ткани и скорости вибрации ленты в поперечном к ней направлении. Кроме того, можно получить пластицирующий эффект, который не может быть получен традиционным способом обезвоживания. Также настоящее изобретение может обеспечить устройство обезвоживания, которое может быть использовано для вышеуказанного способа обезвоживания.

Кроме того, в настоящем изобретении вышеуказанный способ обезвоживания может быть приспособлен для получения формованного ПТФЭ.

Реферат

Изобретение относится к способу получения формованного политетрафторэтилена с замасливателем и, более конкретно, к способу получения политетрафторэтилена из влажного порошка ПТФЭ, содержащего замасливатель, гомогенно диспергированный в нем, при меньшем числе требуемых стадий. Изобретение относится также к ленточному отжимному обезвоживающему устройству и способу обезвоживания для удаления воды из влажных твердых материалов. Способ получения формованного политетрафторэтилена включает стадию введения замасливателя в водную дисперсию политетрафторэтилена с сокоагуляцией политетрафторэтилена и змасливателя. При этом получают влажный порошок политетрафторэтилена, содержащий замасливатель. Затем следует стадия формования с получением формованного изделия, содержащего замасливатель, и стадия удаления замасливателя из полученного изделия. Причем на стадии формования используют влажный порошок политетрафторэитлена. По второму варианту способа после получения влажного порошка политетрафторэтилена осуществляют наполнение пористого изделия указанным влажным порошком. По третьему варианту способа после получения влажного порошка политетрафторэтилена осуществляют регулирование водосодержания влажного порошка. По четвертому варианту способа после получения влажного порошка политетрафторэтилена осуществляют регулирование влагосодержания порошка и наполнение пористого изделия влажным порошком. Ленточное обезвоживающее устройство содержит пару полосоподобных лент фильтровальной ткани. Ленты установлены с возможностью вращения и имеют противоположные друг другу поверхности, образующие между собой зазор для пропускания влажных твердых материалов. Устройство содержит также средство установления различных скоростей вращения и средство вибрирования, по меньшей мере, одной из лент в поперечном направлении к ленте. Описан также способ обезвоживания влажных твердых материалов. Изобретение обеспечивает более гомогенную дисперсию замасливателей, позволяет исключить стадию сушки при нагревании. 6 с. и 17 з.п. ф-лы, 3 ил., 2 табл.

Формула

25.02.94 - по пп.1 - 19;

28.12.94 - по пп.20 - 22.

Комментарии