Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств - RU2740549C1

Код документа: RU2740549C1

Чертежи

Описание

Изобретение относится к получению микропорошков, пригодных для повторного использования в порошковой металлургии либо в аддитивном производстве, из шламовых отходов металлургических и машиностроительных производств (отходы электроэрозионной и электрохимической обработки, шлифовальные шламы и др.). Известно, что аддитивные технологии предъявляют высокие требования к форме, внутренней структуре и химическому составу порошков, используемых в качестве исходных материалов при изготовлении деталей методами селективного лазерного плавления (SLM) и прямого нанесения металла (DMD). Для аддитивного производства необходимы порошки размером 10-120 мкм, сферические по форме, без внутренних пор и поверхностных загрязнений.

Для создания новых порошков требуются специализированные плавильные и распылительные установки, тщательный рассев и очистка. В то же время, в ходе многих технологических процессов обработки материалов, таких как электроэрозионная или электрохимическая обработка, абразивное шлифование и т.д., в качестве отходов образуются шламы, состоящие из микропорошков обрабатываемого материала, поверхностно окисленных и загрязненных смазывающей и охлаждающей жидкостью. Переплавлять такие отходы затруднительно, в то же время в их составе уже имеются микропорошки материала, которые нуждаются в механической и химической очистке и могут после этого быть использованы.

Известен способ переработки шламов от гальванических производств (Патент RU 20102408739 C1, С22В 7/00 (2006.01), С22В 5/04 (2006.01), опубликован 10.01.2011 Бюл. №1), основанный на извлечении металла из шламов методом алюмотермии. Недостатком этого способа является необходимость последующей переплавки извлеченного металла и изготовления их него порошков.

Известен способ получения стального порошка для производства спеченных изделий из шлифовального шлама ШХ15 (Патент RU 20142569291 C1, B22F 9/04 (2006.01), С22В 7/00 (2006.01), опубликован 20.11.2015 Бюл. №32), включающий отмывку шлифовального шлама ШХ15, сушку, размол и магнитовибрационную сепарацию, отличающийся тем, что после сушки проводят рассев полученного шлифовального шлама ШХ15 на сите 0,05 мм с получением фракции +0,05 мм, которую затем направляют на размол и магнитовибрационную сепарацию. Недостатком этого метода является отсутствие очистки поверхности частиц порошка от окислов металла и осколочная форма получаемых частиц, что исключает возможность применения порошка в аддитивном производстве.

Известен способ получения порошков для аддитивного производства из шламов электроэрозионной обработки (A. A. Golubeva, А. V. Sotov, А. V. Agapovichev, V. G. Smelov and V. N. Dmitriev Research of the possibility of using an electrical discharge machining metal powder in selective laser melting // 2017 IOP Conf. Ser.: Mater. Sci. Eng. 177 012119 (http://iopscience.iop.org/1757-899X/177/1/012119)), в котором шлам обезжиривается в растворе соды, технического мыла и последующего ополаскивания в дистиллированной воде. Промытый порошок отделяется от воды в центрифуге и окончательно высушивается в сушильном шкафу. В дальнейшем порошок используется в качестве исходного материала при 3D печати методом селективного лазерного плавления. Проведенные эксперименты по изготовлению из полученного порошка тестовых образцов методом селективного лазерного плавления продемонстрировали неудовлетворительное качество полученных тестовых образцов. Образцы получились хрупкими, что свидетельствует о наличие на поверхности частиц исходного порошка оксидной пленки и иных примесей, несферичности частиц порошка, препятствующих качественному сплавлению отдельных частиц в единый монолит. Таким образом основным недостатком этого способа получения порошков для аддитивного производства из шламов электроэрозионной обработки является отсутствие очистки поверхности частиц от окислов и низкая сферичность частиц порошка.

Наиболее близким к предлагаемому способу получения порошков для аддитивного производства из шламов машиностроительных производств является способ получения порошка из металлической стружки (Патент RU 20192705748 C1, B22F 9/04 (2006.01), B22F 8/00 (2006.01), опубликован 11.11.2019 Бюл. №32), в котором предварительно осуществляют очистку исходного сырья от смазывающей и охлаждающей жидкости (СОЖ), для чего заливают стружку уайт-спиритом и перемешивают, затем уайт-спирит сливают, засыпают стружку в устройство центрифугирования для удаления уайт-спирита, при этом обработку производят от 3 до 10 минут в зависимости от массы материала, после чего выжигают оставшееся количество СОЖ в камерной печи при температуре от 100°С до 200°С, измельчение стружки производят в шаровой мельнице аттриторного типа, при этом используют размольные тела размером от 5 до 15 мм, а соотношение массы загрузки материала к размольным телам выбирают в диапазоне 1:10-1:30, продувают камеру аттритора инертным газом в течение 5-10 минут, затем производят процесс измельчения в течение 1-4 часов, после завершения измельчения охлаждают полученный порошок до температуры окружающей среды и осуществляют разгрузку полученного продукта путем отсева его от размольных тел на сите с диаметром ячейки 3 мм, затем производят рассев полученного порошка на фракции, на следующем этапе используют частицы не крупнее 150 мкм, на последнем этапе производят плазменную сфероидизацию порошка, для чего установку для плазменной сфероидизации продувают инертным газом в виде аргона, гелия и задают значения технологических параметров, включающие расход водорода от 3 до 4 стандартных литров в минуту, давление в камере от 0,88 до 1 атмосферы, расход несущего газа от 2 до 5 стандартных литров в минуту, расход порошка от 1 до 3 кг/ч, точку ввода порошка в плазму в виде нулевая точка ±15 мм, и производят запуск процесса низкотемпературной плазменной сфероидизации, после окончания которого сфероидизированный порошок отмывают в ультразвуковой ванне, содержащей, например, деионизированную воду, в весовом соотношении 1:1.

Недостатком способа по прототипу при получении микропорошков из шлама электроэрозионной обработки является наличие стадий отжига СОЖ в камерной печи, размола исходного сырья в шаровой мельнице аттритторного типа, охлаждения полученного порошка, в которых при обработке шлама необходимость отсутствует. Также, анализ динамики потоков плазмы и порошка в процессе сфероидизации (Voronov, М., Tsivilskiy, I., Nazarov, R., Nagulin, К., Gilmutdinov, A. Force-based analysis of vortices in atmospheric pressure ICPs, Plasma Sources Sci. Technol., 2018, DOI: 10.1088/1361-6595/aaeflc) показал, что поток транспортного газа достаточно длительное время сохраняет свою структуру и не перемешивается с плазмообразующим газом. Поэтому для более эффективного восстановления окислов на поверхности обрабатываемого в плазме порошка необходимо вводить восстановитель (водород) непосредственно в поток транспортного газа.

Технической проблемой, на решение которой направлено предлагаемое техническое решение, является целенаправленное получение высококачественных металлических порошков для аддитивного производства из отходов в виде шламов металлургических и машиностроительных производств.

Технический результат в способе получения порошков для аддитивного производства из отходов машиностроительных производств, включающий очистку исходного сырья от СОЖ путем его промывки органическим растворителем и дистиллированной водой, последующее центрифугирование для удаления жидкости и сушку в инертной атмосфере при температуре от 100°С до 150°С, рассев полученного порошка для выделения фракции 10-150 мкм, плазменную сфероидизацию выделенной фракции в потоке термической плазмы, формируемой электродуговым, высокочастотным или сверхвысокочастотным плазмотроном в инертной атмосфере, например, аргона с добавкой газа - восстановителя, например, водорода, отмывку сфероидизированного порошка в ультразвуковой ванне, содержащей, например, деионизированную воду или органический растворитель, в весовом соотношении 1:1, отличающийся тем, что в качестве исходного сырья используют шламы металлургических и машиностроительных производств, а водород при плазменной сфероидизации добавляется в количестве от 1 до 4 стандартных литров в минуту в поток несущего газа.

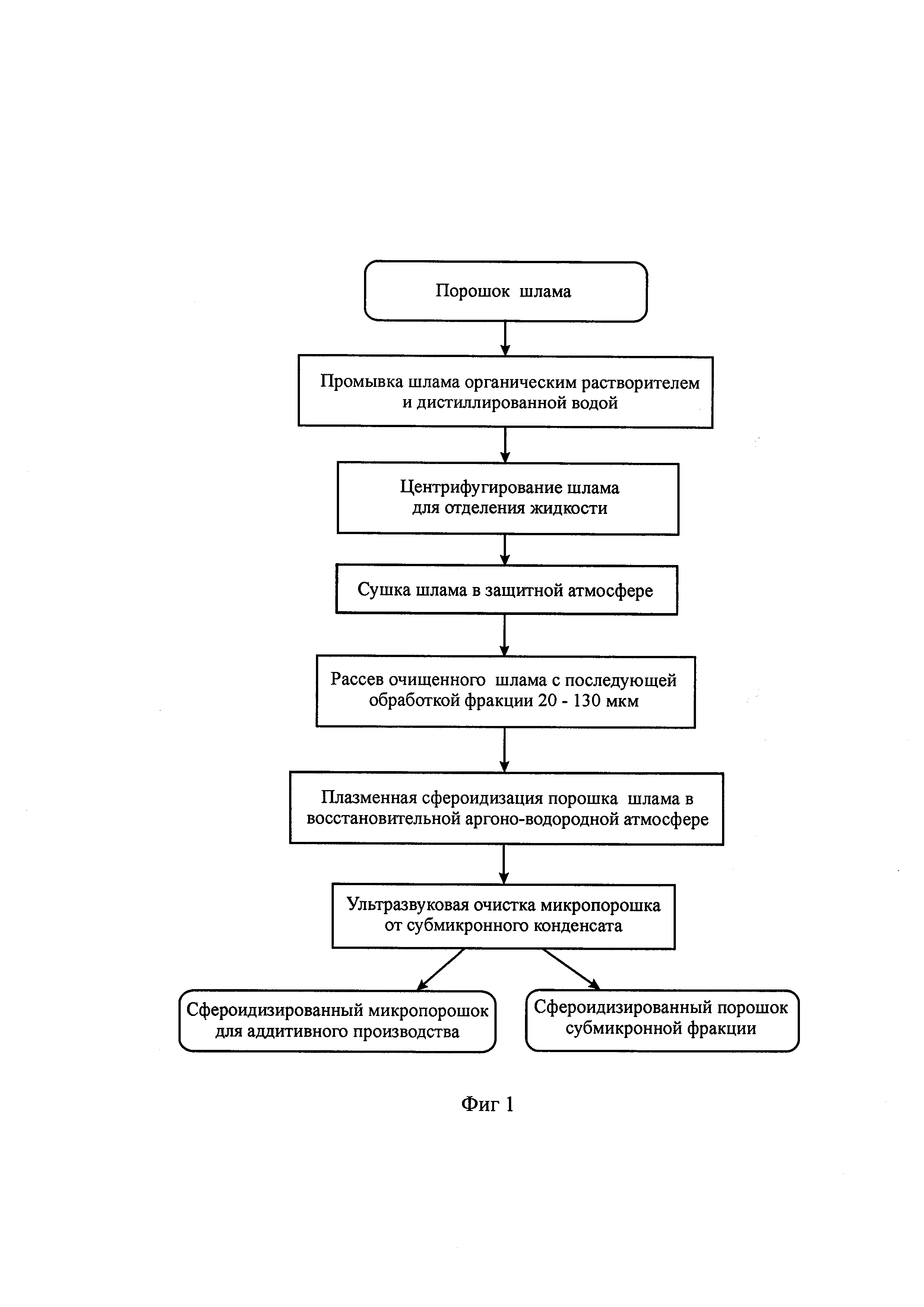

На прилагаемых к описанию чертежах представлены:

- схема реализации способа получения порошка для аддитивного производства из шламов металлургических и машиностроительных производств, например, электроэрозионной обработки (Фиг. 1);

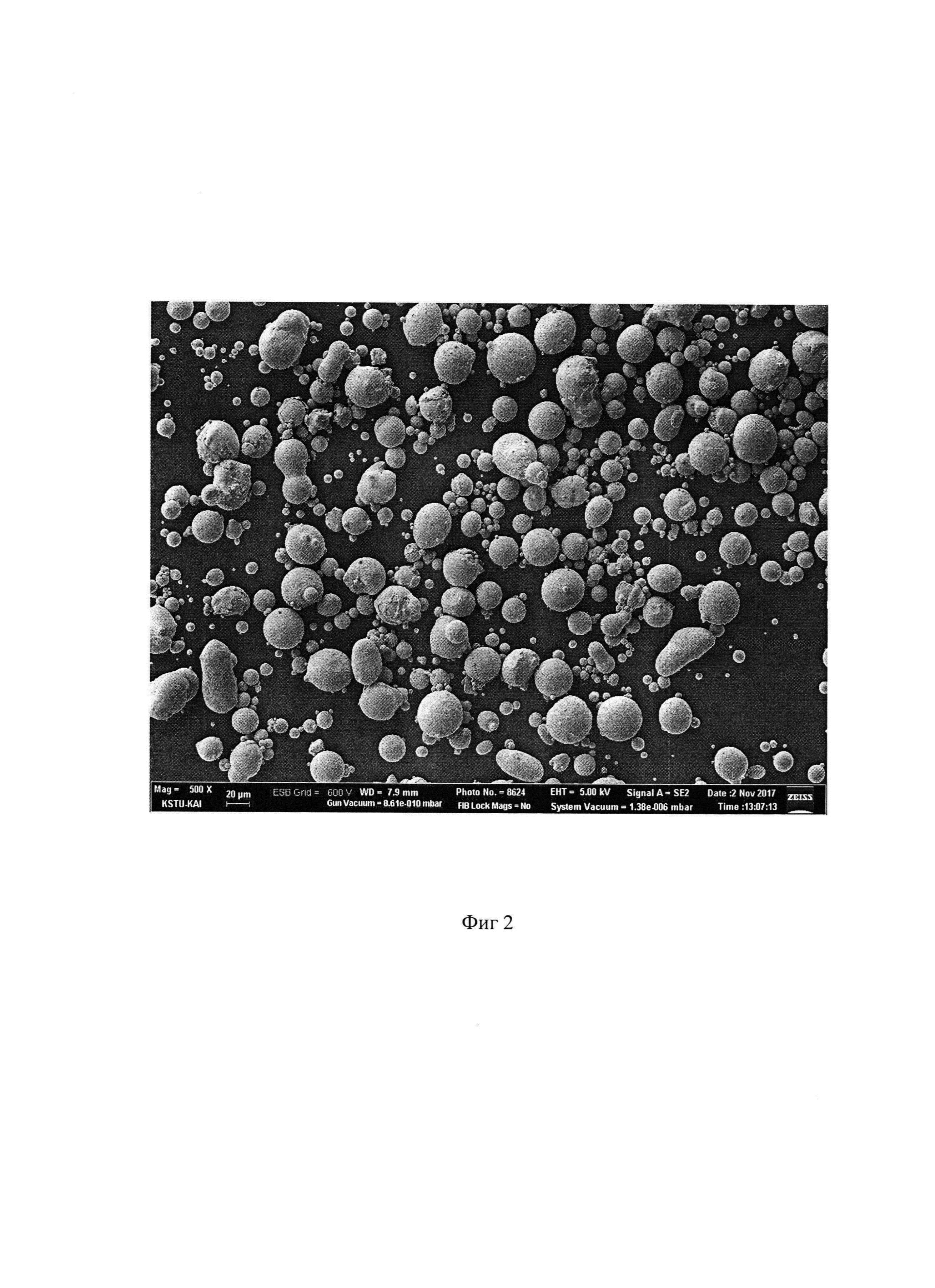

- изображение частиц шлама после их промывки в растворителе и просушки (Фиг. 2);

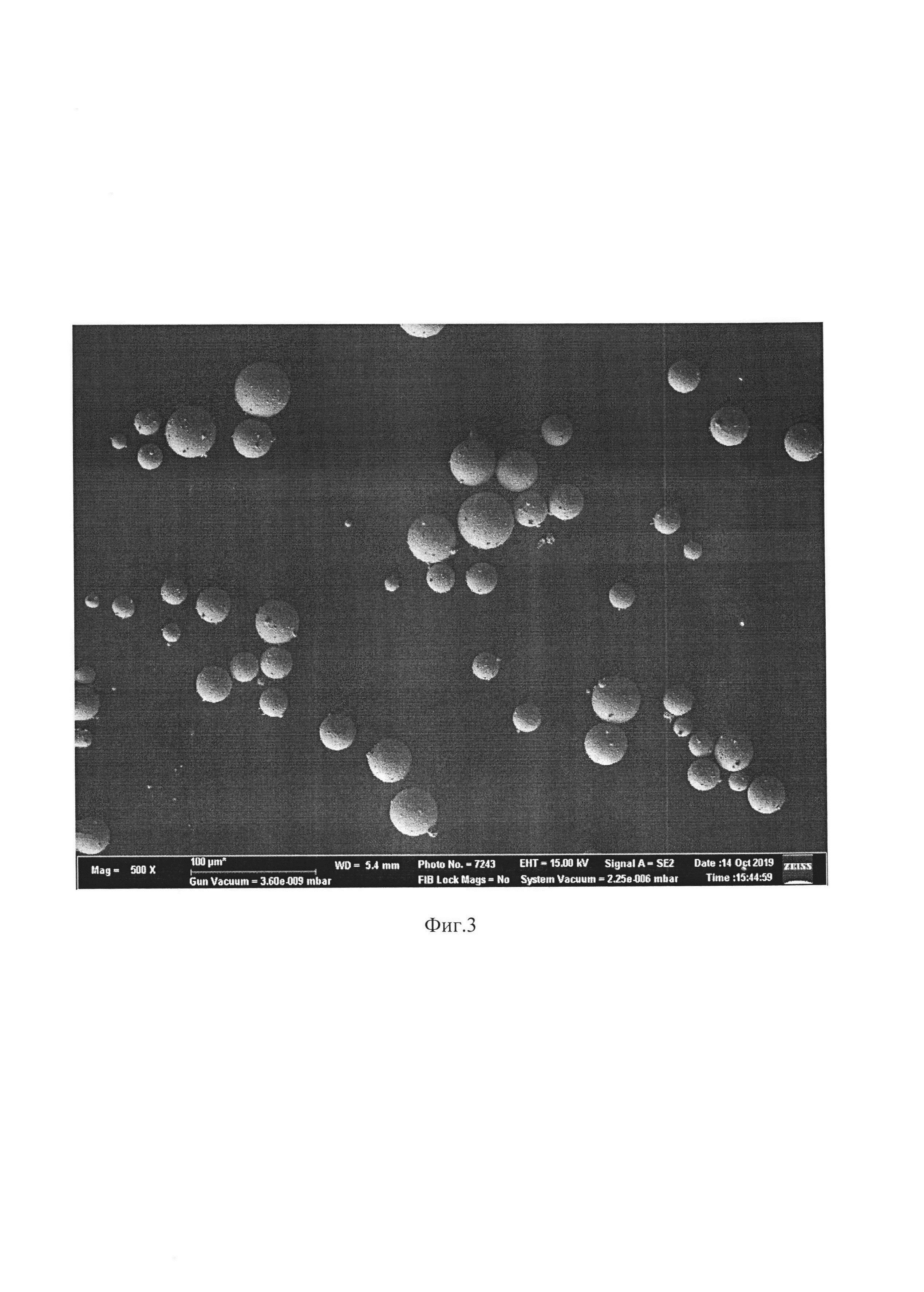

- изображения частиц порошка, полученных после плазменной обработки шлама (Фиг. 3).

Рассмотрим осуществление способа получения порошков для аддитивного производства из шламов машиностроительных производств, например, электроэрозионной обработки с использованием, например, высокочастотного плазматрона. На схеме (Фиг. 1) представлены этапы реализации предложенного способа. Исходный материал в виде шлама электроэрозионной обработки заливают органическим растворителем, например, уайт-спиритом, перемешивают в течение 5-10 мин, затем растворитель сливают и наливают дистиллированную воду, после чего процесс перемешивания повторяют. После слива дистиллированной воды, шлам центрифугируют в течение 5-10 мин для удаления жидкости, затем сушат в сушильном шкафу в защитной атмосфере при температуре от 100°С до 150°С. Очищенный порошок шлама просеивают на сите для выделения фракции порошка от 10 до 150 мкм.

Выделенную фракцию порошка шлама 10-150 мкм загружают в порошковый питатель установки для сфероидизации порошка, например, на основе высокочастотного плазмотрона. Установку для плазменной сфероидизации продувают инертным газом или смесью инертных газов и задают значения технологических параметров, включающие давление в камере от 0,88 до 1 атмосферы, расход несущего газа от 1 до 6 стандартных литров в минуту, водород в количестве от 1 до 4 стандартных литров в минуту при сфероидизации добавляется в поток несущего порошок газа, расход порошка от 0,5 до 3 кг/ч.

Осуществляют процесс плазменной сфероидизации порошка шлама, в ходе которой в атмосфере газа-восстановителя, например водорода, происходит одновременное восстановление оксидов металлов на поверхности частиц шлама. Поскольку максимальная концентрация водорода присутствует в потоке несущего газа, частицы обрабатываемого порошка все время их движения в плазменном факеле находятся в восстановительной атмосфере, что позволяет восстановить оксиды на их поверхности с максимальной эффективностью. В плазмообразующем газе, например, аргоне, формирующем плазменный факел, концентрация водорода меньше, чем в потоке несущего газа, что благоприятно сказывается на стабильности разряда. Частицы мелкой фракции, испаряясь в высокотемпературной зоне плазменного факела, впоследствии конденсируются в более холодных областях конденсационной камеры и в виде частиц субмикронного размера оседают на поверхности сфероидизированных частиц более крупной фракции. После окончания плазменной обработки сфероидизированный порошок отмывают в ультразвуковой ванне, содержащей, например, деионизированную воду или органический растворитель, например, этиловый спирт или гексан, в весовом соотношении 1:1. В ходе процедуры отмывки за счет эффектов кавитации под действием ультразвуковых колебаний, происходит отделение субмикронного конденсата с поверхности сфероидизированных частиц. Конденсат субмикронного размера, выделенный из промывочной жидкости, также может быть использован в аддитивном производстве в качестве добавки к основному порошковому материалу для увеличения его насыпной плотности и снижения в результате пористости выращиваемого изделия.

Пример 1. Получение порошка для аддитивного производства из шлама электроэрозионной обработки жаропрочного сплава на никелевой основе марки ПР-08ХН53БМТЮ

На Фиг 2 представлены изображения очищенных частиц шлама жаропрочного никелевого сплава ПР-08ХН53БМТЮ в сканирующем электронном микроскопе. Видно, что часть частиц имеет форму, отличную от сферической - наблюдаются мелкие сателлиты, а также частично или полностью соединенные между собой крупные частицы.

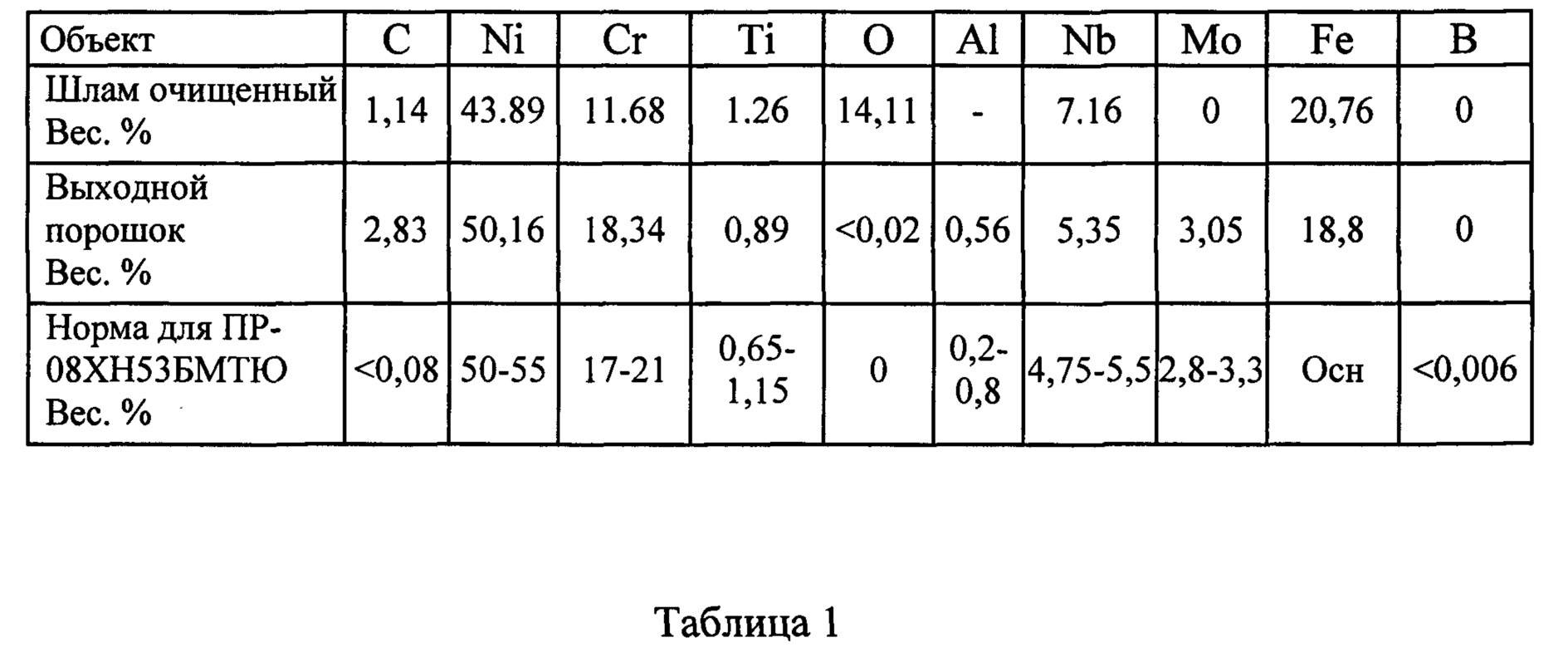

Результаты поверхностного химического анализа частиц шлама до плазменной обработки приведены в Таблице 1. Измерения производились при помощи сканирующего электронного микроскопа с приставкой для локального рентгеноспектрального энергодисперсионного микроанализа. Повышенное содержание углерода является артефактом и связано с использованием в электронном микроскопе проводящей самоклеящейся углеродной подложки для фиксации исследуемых частиц. Из Таблицы 1 видно, что поверхность частиц шлама окислена, причем за счет явления сегрегации, присущей сплаву ПР-08ХН53БМТЮ и его зарубежному аналогу Inconel 718, происходит перераспределение химических элементов на поверхности частиц. За счет этого эффекта ниобий, испытывающий максимальное сродство к кислороду, вытесняется на поверхность частицы, соответственно снижая на ней содержание других химических элементов.

Произведена процедуры плазменной обработки в установке на основе высокочастотного плазмотрона при следующих параметрах: мощность разряда 40 кВт, давление в камере плазматрона 1 атм, расход транспортного газа аргона 3 стандартных литра в минуту, расход водорода 2 стандартных литра в минуту, подача водорода в поток транспортного газа, массовый расход порошка шлама 1 кг/ч.

После плазменной обработки порошка шлама изменилась морфология его частиц (Фиг. 3) и их поверхностный состав (Таблица 1). Частицы порошка после обработки приобрели сферическую форму, сателлиты в ходе процесса сфероидизации переплавились вместе с основными частицами, мелкая фракция конденсированных частиц была удалена на стадии ультразвуковой отмывки после плазменной обработки, сформировалась фракция частиц 20-40 мкм, пригодных для использования в аддитивном производстве по технологии селективного лазерного плавления.

Химический состав выходного порошка изменился - за счет восстановления оксидов металлов водородом снизилось содержание кислорода. За счет переплавки частиц в восстановительной атмосфере водорода эффекты сегрегации были устранены, и концентрация основных элементов пришла в норму, соответствующую сплаву ПР-08ХН53БМТЮ.

Применение предлагаемого способа получения порошков для аддитивного производства из шламов металлургических и машиностроительных производств, по сравнению с прототипом, позволит путем сфероидизации порошка шламов в плазме смеси инертного газа и газа-восстановителя целенаправленно создавать высококачественные порошковые материалы для аддитивного производства и, таким образом реализовывать вторичное использование отходов машиностроительных производств, что снизит степень загрязнения окружающей среды и себестоимость конечной продукции аддитивного производства.

Реферат

Изобретение относится к получению порошков для аддитивного производства из отходов металлургических и машиностроительных производств в виде шламов. Способ включает очистку упомянутых шламов от смазывающей-охлаждающей жидкости путем промывки органическим растворителем и дистиллированной водой с последующим центрифугированием и сушкой в инертной атмосфере при температуре от 100°С до 150°С, рассев с получением фракции 10-150 мкм, плазменную сфероидизацию выделенной фракции термической плазмой в камере с давлением от 0,88 до 1 атм в потоке несущего инертного газа с расходом от 1 до 6 литров в минуту, в который вводят водород в качестве газа-восстановителя в количестве от 1 до 4 литров в минуту. Расход выделенной фракции при плазменной сфероидизации составляет от 0,5 до 3 кг/ч. Полученный после плазменной сфероидизации порошок отмывают в ультразвуковой ванне. Обеспечивается получение качественных порошков для аддитивного производства из отходов. 2 з.п. ф-лы, 1 табл., 1 пр., 3 ил.

Комментарии