Порошок нержавеющей стали для получения дуплексной спеченной нержавеющей стали - RU2753717C2

Код документа: RU2753717C2

Чертежи

Описание

Область техники

Варианты реализации настоящего изобретения позволяют предложить новый порошок нержавеющей стали, подходящий для производства дуплексных спеченных нержавеющих сталей. Варианты реализации настоящего изобретения могут также относится к способу получения порошка нержавеющей стали, к дуплексной спеченной нержавеющей стали, а также к способам получения дуплексной спеченной нержавеющей стали.

Предпосылки изобретения

Дуплексные нержавеющие стали известны в промышленности уже более 60 лет. Их широко используют в термообработанном литом виде, обработанном давлением виде и в виде полученного распылением газом порошка во многих областях применения, где требуется сочетание высокой прочности и высокой коррозионной стойкости. Однако на сегодняшний день они не доступны в виде полученного распылением водой порошка для применения путем прессования и спекания.

Обычные области применения дуплексных нержавеющих сталей включают трубопроводы в химических технологических установках, нефтехимическую промышленность, электрогенерирующие установки и автомобили. Они также используются в пищевой промышленности, в деталях оборудования для производства лекарств, в целлюлозно-бумажной промышленности, в установках обессоливания и в горнодобывающей промышленности. Дуплексные нержавеющие стали известны своей высокой стойкостью к межкристаллитной коррозии (МКК) и коррозионному растрескиванию под напряжением (КРПН) в хлоридсодержащей среде. Наличие в среде хлорида приводит к возникновению серьезной проблемы в виде быстрого корродирования сплавов на основе железа.

Свойства высокой прочности и коррозионной стойкости у дуплексной нержавеющей стали считаются обусловленными наличием ферритной и аустенитной фаз в одинаковом количестве. Такая структура обычно достигается за счет использования баланса стабилизаторов аустенита, например, никеля (Ni), марганца (Mn), углерода (С), азота (N), меди (Cu) и кобальта (Co), и стабилизаторов феррита, например, хрома (Cr), кремния (Si), молибдена (Мо), вольфрама (W), титана (Ti) и ниобия (Nb).

Как указано ранее, считается, что высокие прочность и коррозионная стойкость дуплексной нержавеющей стали обусловлены балансом феррита и аустенита в микроструктуре. Микроструктура зависит не только от химического состава, но и от термообработки, которой подвергается материал. На сегодняшний день в химический состав всех дуплексных сталей включают N, так как N является сильным стабилизатором аустенита. N, когда он присутствует в сплаве вместе с Cr, вызывает проблему образования нитридов, вредно влияющих на такие свойства, как прочность и коррозионная стойкость. Кроме того, во время сварки дуплексных нержавеющих сталей в зоне термического влияния (ЗТВ) образуется интерметаллическая фаза, известная как "сигма-фаза", из-за более низких скоростей охлаждения. Эта сигма-фаза представляет собой твердую, пересыщенную интерметаллическую фазу, содержащую Cr и Mo. Область вокруг сигма-фазы обедняется Cr и Мо и становится мягкой и менее стойкой к коррозии. Для уменьшения содержания или исключения этой сигма-фазы часто требуется процесс отжига и закалки дуплексных нержавеющих сталей.

В случае деформируемых или литейных дуплексных нержавеющих сталей они кристаллизуются как ферритная сталь, а аустенитная фаза выделяется из феррита во время охлаждения сплава. Скорость охлаждения после литья или при любой термообработке критически важна, так как она определяет процентное содержание аустенита и любых интерметаллических фаз, выделяющихся в структуре.

Хотя в промышленности с 1930-х годов широко применяются деформируемые дуплексные нержавеющие стали, в частности «горячекатаные» дуплексные нержавеющие стали, в порошковой металлургии (ПМ) эти стали практически не используются. Очень мало областей, где полученные распылением газом порошки дуплексных нержавеющих сталей применяются в состоянии горячего изостатического прессования (ГИП). Частицы порошков, получаемых распылением газом, имеют сферическую морфологию. Такие порошки меньше подходят для традиционных областей применения прессования и спекания. Из-за сферической формы частиц они имеют недостаточную прочность в неспеченном состоянии, которая требуется для обращения с неспеченными прессуемыми и спекаемыми деталями. Порошки с частицами неправильной формы, например, те, которые получают распылением водой, имеют значительно более высокую прочность в неспеченном состоянии, так как неправильная форма частиц порошков склонна обеспечивать связь между их частицами. В настоящее время нет полученного распылением водой порошка нержавеющей стали, доступного для изготовления спеченных деталей из дуплексной нержавеющей стали. В используемые в настоящее время химические составы полученных распылением газом порошков, а также обрабатываемых давлением сталей входит N в качестве основного легирующего элемента, обеспечивающего достижение баланса аустенита-феррита и достижение требуемой механической прочности. Введение N в порошок повышает твердость порошка, уменьшая его сжимаемость при использовании обычных процессов прессования и спекания. Это может привести к сниженной плотности в неспеченном состоянии и, как следствие, к сниженной плотности после спекания.

Уже предпринимались определенные попытки разработать спеченные дуплексные нержавеющие стали, изготавливаемые из полученных распылением водой порошков. Lawley и др. (A. Lawley, E. Wagner, C.T. Schade, Advances in Powder Metallurgy and Particulate Materials 2005 Part 7, pp. 78-89) пытались разработать сорта, эквивалентные AISI 329 и AISI 2205, с максимальной прочностью на растяжение 578 МПа. Dobrzanski и др. (L.A. Dobrzanski, Z. Brytan, M. Actis Grande, M. Rosso, Archives of Materials Science and Engineering, Vol 28 lss 4, April 2007, pp. 217-223) смешивали ферритный и аустенитный порошки, чтобы получить дуплексную структуру с прочностью на растяжение 650 МПа. Эта же группа также изучала коррозионные свойства дуплексной нержавеющей стали электрохимическим способом и пришла к выводу, что дуплексные нержавеющие стали обладают лучшей коррозионной стойкостью, чем их аустенитный аналог (L.A. Dobrzanski, Z. Brytan, M. Actis Grande, M. Rosso, Journal of Achievements in Materials and Manufacturing Engineering, Vol 177 lss 1-2, pp. 317-320). Из-за высокого содержания в них легирующих элементов эти стали чувствительны к составу, а также к параметрам обработки. В этих сплавах образуются интерметаллические фазы, известные как "сигма-фаза", "хи-фаза" и "гамма-штрих фаза", которые богаты Mo, W, N, Ni и Cr и снижают как механические, так и коррозионные свойства. Сигма-фаза образуется в диапазоне температур от 700°С до 1000°С, а хи-фаза - в диапазоне от 300°С до 450°С. Гамма-фаза (аустенит) может начинать образовываться при температуре около 600°С.

Типичный состав деформируемой дуплексной нержавеющей стали таков: Fe с 21-23 мас.% Cr, 4,5-6,5 мас.% Ni, 2,5-3,5 мас.% Mo и 0,08%-0,2 мас.% N, например, как в случае SAF 2205. Имеются многочисленные патенты на близкий к указанному состав дуплексной нержавеющей стали. Почти все дуплексные нержавеющие стали основываются на содержании N для увеличения коррозионной стойкости и увеличения прочности. Пока коммерческие применения полученных методами порошковой металлургии (ПМ) спеченных порошков дуплексных нержавеющих сталей ограничены применением полученных распылением газом мелкодисперсных порошков, которые можно применять, главным образом, в процессе ГИП. Основным препятствием для использования дешевых порошков, полученных распылением водой, при традиционных процессах ПМ является повышенное содержание N и возможность выделения интерметаллидов и карбидов вследствие скорости охлаждения во время спекания. Кроме того, при обычном спекании требуются определенные смачивающие вещества или компоненты с низкой температурой плавления для увеличения свободной энергии и ускорения кинетики выделения аустенитной фазы в ферритной матрице.

В патентной литературе есть несколько документов, раскрывающих структуры спеченных дуплексных нержавеющих сталей.

В SE538577C2 (Erasteel) описана спеченная дуплексная нержавеющая сталь, выполненная из полученного распылением газом порошка и имеющая следующий химический состав: максимум 0,030 мас.% С, 4,5-6,5 мас.% Ni, 0,21-0,29 мас.% N, 3,0-3,5 мас.% Mo, 21-24 мас.% Cr и, необязательно, один или более из 0-1,0 мас.% Cu, 0-1,0 мас.% W, 0-2,0 мас.% Mn, 0-1,0 мас.% Si, причем содержание N равно или больше 0,01×мас.% Cr, а остальные элементы - Fe и неизбежные примеси.

В EP0167822A1 (Sumitomo) описаны спеченная нержавеющая сталь, содержащая матричную фазу и распределенную фазу, и способ ее получения. Распределенная фаза представляет собой аустенитную металлургическую структуру и распределена по матричной фазе, которая состоит из аустенитной металлургической структуры с химическим составом, отличающимся от химического состава распределенной фазы или ферритно-аустенитной дуплексной нержавеющей стали.

В JP5263199A (Sumitomo) описано получение спеченной нержавеющей стали, содержащей матричную фазу и распределяющуюся фазу. Способ включает смешивание порошка ферритной нержавеющей стали с порошком, выбранным из порошка аустенитной нержавеющей стали, порошка аустенитно-ферритной дуплексной нержавеющей стали, порошка аустенитно-мартенситной дуплексной нержавеющей стали и порошка аустенитно-ферритно-мартенситной трехфазной нержавеющей стали. Смесь порошков компактируют и спекают.

В EP0534864B1 (Sumitomo) описана спеченная нержавеющая сталь, имеющая содержание N в 0,10-0,35 мас.% и выполненная из полученного распылением газом стального порошка, имеющего тот же химический состав, что и эта спеченная нержавеющая сталь.

Сущность изобретения

Почти все имеющиеся дуплексные сорта имеют содержание N в диапазоне 0,18-0,40 мас.% для обеспечения баланса аустенита-феррита в структуре и увеличения прочности. Хотя такое содержание N способствует указанным свойствам, оно может создать трудности при последующей обработке, такой как операции термообработки и сварки, из-за образования нитридов хрома, что ограничивает использование дуплексных нержавеющих сталей во многих областях применения. В случае порошковой формы N увеличивает твердость порошка, делая его менее пригодным для прессования и спекания.

Варианты реализации изобретения позволяют устранить связанную с нитридами проблему за счет исключения использования N в химическом составе, например, обеспечения менее 0,10 мас.% N или менее 0,07 мас.% N, или менее 0,06 мас.% N, или менее 0,05 мас.% N, или менее 0,04 мас.% N, или менее 0,03 мас.% N, и достижения баланса фаз и прочности за счет альтернативных элементов. Варианты реализации изобретения могут сделать возможным производство получаемого распылением водой порошка с умеренной сжимаемостью для использования в обычных процессах прессования и спекания. Варианты реализации этого химического состава могут также уменьшить выделение вредной «сигма-фазы», вне зависимости от скорости охлаждения при спекании или отжиге, главным образом из-за пониженного содержания Mo. Таким образом, нужно минимизировать термообработки после спекания, необходимые для устранения «сигма-фазы», и минимизировать выделение сигма-фазы при сварке.

Варианты реализации этого химического состава могут обеспечить аналогичные преимущества при формировании распылением газом.

Помимо обычных процессов ПМ, варианты реализации этого химического состава дают аналогичные свойства в случае обработки с литьем, прямым осаждением металла и методами аддитивного (послойного) производства.

Подробное описание

Одна задача некоторых вариантов реализации изобретения состоит в том, чтобы предложить порошок сплава для обычных процессов ПМ, который позволит получить дуплексную структуру в ходе цикла спекания.

Другая задача некоторых вариантов реализации настоящего изобретения состоит в том, чтобы предложить дуплексную спеченную нержавеющую сталь.

Следующая задача некоторых вариантов реализации настоящего изобретения состоит в том, чтобы получить по меньшей мере на 35% большую прочность на растяжение, чем у ферритных сталей, таких как сталь 430L, и удвоенную коррозионную стойкость по сравнению с аустенитными сталями, такими как сталь 316L.

Еще одна задача некоторых вариантов реализации настоящего изобретения состоит в том, чтобы предложить способ получения дуплексной спеченной нержавеющей стали без необходимости в термообработке после спекания.

Указанные выше задачи могут быть решены с помощью нижеследующих аспектов и вариантов реализации.

По первому аспекту настоящего изобретения предлагается порошок нержавеющей стали, содержащий или состоящий из, в массовых процентах:

до 0,1% С,

0,5-3% Si,

до 0,5% Mn,

20-27% Cr,

3-8% Ni,

1-6% Mo,

до 3% W,

до 0,1% N,

до 4% Cu,

до 0,04% P,

до 0,04% S,

неизбежные примеси до 0,8%,

необязательно, один или более из до 0,004% В, до 1% Nb, до 0,5% Hf, до 1% Ti, до 1% Co,

остальное - Fe.

Неизбежные примеси не включают перечисленные элементы C, Si, Mn, Cr, Ni, Mo, W, N, Cu, P, S, B, Nb, Hf, Ti или Co. Неизбежные примеси могут включать примеси, которые при изготовлении сталей невозможно контролировать или контроль которых затруднен. Они могут попадать из используемых исходных материалов, а также при выполнении процесса. Они включают: Al, O, Mg, Ca, Ta, V, Te и Sn. Неизбежные примеси могут составлять до 0,8%, до 0,6%, до 0,3%. Неизбежной примесью может быть O. O может присутствовать на уровне до 0,6%, до 0,4% или до 0,3%. Другой неизбежной примесью может быть Sn, присутствующее на уровне до 0,2%, причем Sn с содержанием выше 0,2% не считается в данном контексте неизбежной примесью и поэтому будет считаться добавленным намеренно.

В предпочтительном варианте реализации первого аспекта предлагается порошок нержавеющей стали, состоящий из, в массовых процентах:

до 0,06% С,

1-3% Si,

до 0,3% Mn,

23-27% Cr,

4-7% Ni,

1-3% Mo,

0,8-1,5% W,

до 0,07% N,

1-3% Cu,

до 0,04% P,

до 0,03% S,

неизбежные примеси до 0,8%,

необязательно, один или более из до 0,004% В, до 1% Nb, до 0,5% Hf, до 1% Ti, до 1% Co,

остальное - Fe.

В другом предпочтительном варианте реализации первого аспекта предлагается порошок нержавеющей стали, содержащий, в массовых процентах:

до 0,03% С,

1,5-2,5% Si,

до 0,3% Mn,

24-26% Cr,

5-7% Ni,

1-1,5% Mo,

1-1,5% W,

до 0,06% N,

1-3% Cu,

до 0,02% P,

до 0,015% S,

неизбежные примеси до 0,8%,

необязательно, один или более из до 0,004% В, до 1% Nb, до 0,5% Hf, до 1% Ti, до 1% Co,

остальное - Fe.

В вариантах реализации первого аспекта порошок является ферритным. Например - на 99,5% ферритным. Могут допускаться небольшие количества аустенита, например, до 0,5%.

В вариантах реализации согласно первому аспекту порошок получен распылением водой.

В вариантах реализации первого аспекта порошок получен распылением газом.

В вариантах реализации первого аспекта размер частиц порошка составляет между 53 микронами и 18 микронами, так что по меньшей мере 80 мас.% частиц меньше 53 микрон и самое большее 20 мас.% частиц меньше 18 микрон.

В вариантах реализации первого аспекта размер частиц порошка составляет между 26 микронами и 5 микронами, так что по меньшей мере 80 мас.% частиц меньше 26 микрон и самое большее 20 мас.% частиц меньше 5 микрон.

В вариантах реализации первого аспекта размер частиц порошка составляет между 150 микронами и 26 микронами, так что по меньшей мере 80 мас.% частиц меньше 150 микрон и самое большее 20 мас.% частиц меньше 26 микрон.

По второму аспекту настоящего изобретения предлагается способ получения порошка нержавеющей стали по первому аспекту, содержащий следующие этапы:

- обеспечивают расплавленный металл с химическим составом, соответствующим химическому составу порошка нержавеющей стали по первому аспекту;

- подвергают поток расплавленного металла распылению водой; и

- извлекают полученный порошок нержавеющей стали.

По третьему аспекту настоящего изобретения предлагается спеченная дуплексная нержавеющая сталь, имеющая химический состав по первому аспекту и вариантам его реализации.

В вариантах реализации третьего аспекта никелевый эквивалент (Nieq) является таким, что 5 < Nieq < 11, и хромовый эквивалент (Creq) является таким, что 27 < Creq < 38.

В вариантах реализации третьего аспекта числовой эквивалент стойкости к точечной коррозии (PREN) составляет 28 < PREN < 33.

В вариантах реализации третьего аспекта микроструктура спеченной дуплексной нержавеющей стали характеризуется аустенитной фазой, выделившейся в ферритной фазе.

В вариантах реализации третьего аспекта микроструктура спеченной дуплексной нержавеющей стали содержит 30-70% аустенита и 30-70% феррита. В вариантах реализации третьего аспекта микроструктура спеченной дуплексной нержавеющей стали содержит по меньшей мере 99,5% аустенита и феррита, например, по меньшей мере 99,8% аустенита и феррита. Процентное содержание аустенита и феррита может быть определено в соответствии со стандартами ASTM E 562-11 и ASTM E 1245-03.

В вариантах реализации третьего аспекта микроструктура спеченной дуплексной нержавеющей стали характеризуется отсутствием сигма-фаз и нитридов, например, она содержит менее 1% сигма-фаз и нитридов.

По четвертому аспекту настоящего изобретения предлагается способ получения спеченной нержавеющей стали, содержащий следующие этапы:

- обеспечивают порошок нержавеющей стали по первому аспекту;

- необязательно, смешивают порошок нержавеющей стали со смазкой и, необязательно, другими добавками;

- подвергают порошок нержавеющей стали или смесь процессу консолидации с образованием неспеченной детали;

- подвергают компактированную неспеченную деталь спеканию в инертной или восстановительной атмосфере или в вакууме при температуре от 1150°С до 1450°С, предпочтительно - при температуре от 1275°С до 1400°С, в течение периода времени от 5 минут до 120 минут;

- подвергают спеченную деталь охлаждению до температуры окружающей среды.

Примеры инертной атмосферы включают азот, аргон и вакуум с последующим заполнением аргоном.

Примерами восстановительной атмосферы являются водородная атмосфера, атмосфера из смеси водорода и азота или атмосфера диссоциированного аммиака. В ограниченных случаях могут использоваться атмосферы диоксида углерода или монооксида углерода.

В вариантах реализации четвертого аспекта упомянутый процесс консолидации включает следующие этапы:

- одноосное компактирование при давлении компактирования до 900 МПа в пресс-форме с получением неспеченной детали,

- выталкивание полученной компактированной неспеченной детали из пресс-формы.

В вариантах реализации четвертого аспекта упомянутый процесс консолидации включает одно из следующего: инжекционное формование металла (ИФМ), горячее изостатическое прессование (ГИП) или методы аддитивного производства, такие как струйная печать связующим веществом (Binder Jetting).

Способы по четвертому аспекту могут включать одно из следующего: лазерное сплавление порошка в заранее сформированном слое (L-PBF), прямое лазерное спекание металла (DMLS) или прямое осаждение металла (DMD).

В вариантах реализации четвертого аспекта принудительное охлаждение или закалка исключены на этапе охлаждения.

Влияние легирующих элементов

Влияние обычных легирующих элементов в нержавеющих сталях хорошо известно. Cr является в нержавеющих сталях основным элементом, который образует слой Cr2O3 на поверхности, предотвращающий дальнейшее проникновение кислорода, тем самым обеспечивая повышенную коррозионную стойкость. Ni является другим основным элементом, который влияет на свойства нержавеющей стали. Ni увеличивает прочность и вязкость разрушения стали, а также, при его наличии вместе с Cr, усиливает коррозионную стойкость. Mo и W оба придают прочность и вязкость разрушения при их наличии вместе с Ni. Mo также усиливает коррозионную стойкость наряду с Cr и Ni. Si действует как раскислитель, предотвращая протекание реакции с О в стали во время выплавки, а также Si является сильным ферритообразователем. Cu является стабилизатором аустенита. Cu также увеличивает коррозионную стойкость нержавеющей стали. Особенно в обычных процессах ПМ, Cu помогает спеканию, способствуя спеканию в присутствии жидкой фазы.

Варианты реализации изобретения предлагают порошок, подходящий для получения спеченной дуплексной нержавеющей стали, а также спеченной нержавеющей стали. Эти порошок и спеченная нержавеющая сталь имеют низкое или пренебрежимо малое содержание N. Это исключает проблему образования вредных нитридов во время производства спеченной нержавеющей стали. Спеченную нержавеющую сталь предпочтительно получают из компактированного и спеченного порошка, полученного распылением водой, так как низкое содержание N позволяет получать распыленный водой порошок с приемлемой сжимаемостью.

Mo обычно присутствует в нержавеющей стали потому, что он сильно способствует стойкости как к равномерной, так и к локальной коррозии. Mo сильно стабилизирует ферритную микроструктуру. В то же время, Mo склонен к выделению богатых им сигма- и хи-фаз на границах зерен феррита и аустенита. Они являются вредными фазами и отрицательно влияют на прочность и коррозионную стойкость. Однако, из-за более низкого содержания Mo в вариантах реализации порошка по настоящему изобретению, вероятность образования сигма-фазы при любой скорости охлаждения снижается, что устраняет или снижает необходимость в следующей за обработкой термообработке отжигом. Это также означает, что сигма-фаза не будет, вероятно, образовываться при выполнении операции сварки, обычно используемой в процессе изготовления изделий из дуплексных нержавеющих сталей.

Cr придает нержавеющим сталям их базовую коррозионную стойкость и увеличивает стойкость к коррозии при высоких температурах.

Ni способствует аустенитной микроструктуре и в общем увеличивает пластичность и вязкость разрушения. Ni обладает также еще одним положительным эффектом, так как он снижает скорость коррозии нержавеющих сталей.

Cu способствует аустенитной микроструктуре. Наличие Cu в порошке по настоящему изобретению облегчает процесс спекания за счет того, что делает возможным спекание в присутствии жидкой фазы.

W, как ожидается, улучшает стойкость к точечной коррозии.

Si увеличивает прочность и способствует ферритной микроструктуре. Он также увеличивает стойкость к окислению при высоких температурах и в сильно окислительных растворах при более низких температурах.

При их наличии в порошке согласно определенным вариантам реализации настоящего изобретения, B, Nb, Hf, Ti и Co могут улучшить свойства. B при его добавлении в небольшой процентной доле может способствовать спеканию в присутствии жидкой фазы. Однако при чрезмерном содержании B может образовывать бориды, которые вредны как для механических, так и для коррозионных свойств. При их наличии Nb и Hf могут стабилизировать микроструктуру за счет их преимущественного соединения с углеродом с образованием мелких карбидов, высвобождая Cr для коррозионной стойкости. Ti в нержавеющих сталях может увеличивать прочность на растяжение и вязкость разрушения. Co повышает высокотемпературные механические свойства.

Такие элементы, как C, Mn, S и P, должны поддерживаться на как можно более низком уровне в порошке по вариантам реализации настоящего изобретения, так как они могут в различной степени оказывать отрицательное влияние на сжимаемость порошка и/или механические и коррозионные свойства спеченной детали.

Прочие элементы, указанные здесь как неизбежные примеси, могут допускаться вплоть до содержания в 0,8% по массе порошка согласно настоящему изобретению.

Состав порошка согласно вариантам реализации настоящего изобретения подобран так, чтобы получаемый порошок имел полностью (например, по меньшей мере на 99,5%) ферритную структуру в порошковом виде, а аустенитная фаза выделялась из него во время спекания. Это позволит управлять соотношением феррита и аустенита за счет регулирования параметров спекания.

Хромовый и никелевый эквиваленты вычисляют по следующим эмпирическим формулам:

Creq=Cr+2Si+1,5Mo+0,75W

Nieq=Ni+0,5Mn+0,3Cu+25N+30C,

где Cr, Ni и т.д. - уровень содержания каждого элемента в сплаве в масс. %.

Кроме того, числовой эквивалент стойкости к точечной коррозии вычисляют следующим образом:

PREN=Cr+3,3Mo+16N,

где Cr, Mo и N - уровни содержания каждого элемента в сплаве в масс. %.

Состав выбирают так, что 5 < Nieq < 11 и 27 < Creq < 38. Это приводит к расположению сплава на границе области "Ферритный" - "Дуплексный" на диаграмме Шеффлера. В этой точке сплав почти полностью ферритный (например, по меньшей мере на 99,5%). Ферритная матрица пересыщена такими элементами, как Mo, W и Si.

Порошок по вариантам реализации настоящего изобретения может быть получен при помощи обычных процессов изготовления порошков. Такие процессы могут охватывать плавление исходных материалов с последующим распылением водой или газом, что приводит к образованию так называемого "предварительно легированного" порошка, в котором все химические элементы равномерно распределены в железной матрице. Главным преимуществом предварительно легированного порошка, в отличие от предварительно смешанного порошка, в котором два или более порошка перемешаны друг с другом, является недопущение ликвации. Такая ликвация может вызвать изменение механических свойств, коррозионной стойкости и т.д.

При его применении для изготовления спеченных деталей, порошок по вариантам реализации настоящего изобретения можно компактировать в обычном оборудовании одноосного компактирования при давлении компактирования до 900 МПа.

Подходящее распределение размеров частиц порошка нержавеющей стали, используемого при обычном одноосном компактировании, таково, что размер частиц порошка составляет между 53 микронами и 18 микронами, так что по меньшей мере 80 мас.% частиц меньше 53 микрон и самое большее 20 мас.% частиц меньше 18 микрон. Перед компактированием порошок по вариантам реализации настоящего изобретения можно смешивать с обычными смазками, такими как, например, но не ограничиваясь ими, Acrawax, стеарат лития, Intralube, с их содержанием до 1 мас.%. Другими добавками, примешиваемыми на уровне до 0,5 мас.%, могут быть повышающие обрабатываемость резанием вещества, такие как, например, CaF2, мусковит, бентонит или MnS.

Могут применяться и другие методы консолидации, такие как, например, инжекционное формование металла (ИФМ), горячее изостатическое прессование (ГИП), экструзия или методы аддитивного производства, например, струйная печатьсвязующим веществом, лазерное сплавление порошка в заранее сформированном слое (L-PBF), прямое лазерное спекание металла (DMLS) или прямое осаждение металла (DMD).

В процессе ИФМ подходящее распределение размеров частиц используемого порошка нержавеющей стали таково, что размер частиц порошка составляет между 26 микронами и 5 микронами, так что по меньшей мере 80 мас.% частиц меньше 26 микрон и самое большее 20 мас.% частиц меньше 5 микрон.

В процессе ГИП или экструзии подходящее распределение размеров частиц используемого порошка нержавеющей стали таково, что размер частиц порошка составляет между 150 микронами и 26 микронами, так что по меньшей мере 80 мас.% частиц меньше 150 микрон и самое большее 20 мас.% частиц меньше 26 микрон.

Распределение размеров частиц может быть измерено при помощи операции обычного просеивания в соответствии со стандартом ISO 4497:1983 или с использованием лазерной дифракции (Sympatec) в соответствии со стандартом ISO 13320:1999.

После компактирования или консолидации полученное в результате компактированное или консолидированное тело подвергают процессу спекания при достаточно высоких температурах в диапазоне от 1150°С до 1450°С, предпочтительно - при достаточно высоких температурах в диапазоне от 1275°С до 1400°С, в течение периода времени от 5 минут до 120 минут. В зависимости от формы и размера спекаемых деталей можно использовать другой период времени спекания, например, от 10 минут до 90 минут или от 15 минут до 60 минут. Атмосферой спекания могут быть вакуум, инертная или восстановительная атмосфера, например, водородная атмосфера, атмосфера из смеси водорода и азота или диссоциированный аммиак. Во время процесса спекания элементы, которыми пересыщена ферритная матрица, выделяются из нее как аустенитная фаза. Аустенит начнет выделяться на границах зерен, будет расти при дальнейшем спекании и будет выделяться внутри самого зерна.

В отличие от других, известных материалов дуплексных нержавеющих сталей, в составе по вариантам реализации настоящего изобретения не должны образовываться сигма-фазы или другие твердые и вредные фазы, например, хи-фаза и нитриды, при охлаждении от повышенной температуры, вне зависимости от скорости этого охлаждения. Например, количество сигма-фазы или других твердых и вредных фаз составляет менее 0,5%. В результате нет необходимости применять принудительное охлаждение или закалку. В данном контексте под принудительным охлаждением понимается то, что спеченные детали подвергают воздействию охлаждающего газа под давлением выше атмосферного. Под закалкой понимается погружение то, что спеченные детали погружают в жидкую охлаждающую среду.

Как правило, будет возникать показанная на фигуре 1 микроструктура, содержащая феррит и аустенит. Именно наличие обеих фаз ответственно за улучшенные механические и коррозионные свойства. Во время охлаждения не возникают или возникают в очень ограниченном количестве вредные фазы, такие как сигма и хи, наличие которых является нормальной ситуацией в случае известных сейчас дуплексных нержавеющих сталей. В качестве еще одного следствия, данная особенность приведет к снижению или исключению образования таких фаз во время сварки, где зона термического влияния (ЗТВ) испытывает варьирующиеся скорости охлаждения. Другим следствием является то, что этот состав ограничит выделение таких фаз во время таких процессов, как литье, экструзия, ИФМ, ГИП и аддитивное производство.

Варианты реализации изобретенного сплава продемонстрировали механические и коррозионные свойства, сравнимые с или превышающие такие свойства у полученных обработкой давлением и методами ПМ изделий, изготовленных из известных дуплексных нержавеющих сталей.

В общем, некоторые преимущества вариантов реализации этого изобретения могут включать меньшую тенденцию к выделению вредных сигма- и хи-фаз, которые влияют на механические и коррозионные свойства. Это представляет особый интерес при сварке. Большинство деталей из дуплексных нержавеющих сталей после их изготовления сваривают. При сварке в разных частях ЗТВ возникают разные скорости охлаждения. Эти скорости охлаждения склонны приводить к выделению сигма- и хи-фаз наряду с нитридами из-за наличия азота в известных сейчас сплавах. Отсутствие этих фаз может позволить исключить последующие термообработки, которые обычно включают отжиг при температурах выше 1200°С с последующим быстрым охлаждением. Это в большинстве случаев становится затруднительным, когда детали приваривают к более крупной конструкции, что ограничивает использование дуплексной нержавеющей стали.

Краткое описание фигур

Фигура 1 показывает микроструктуру изобретенной спеченной нержавеющей стали, в состоянии после спекания аустенитная и ферритная фазы присутствуют в равных долях, черные области - это поры.

Фигура 2 дает сравнение предела прочности при растяжении (UTS) и коррозионных свойств изобретенной спеченной нержавеющей стали со сплавами 300 и 400 (сорта SAE).

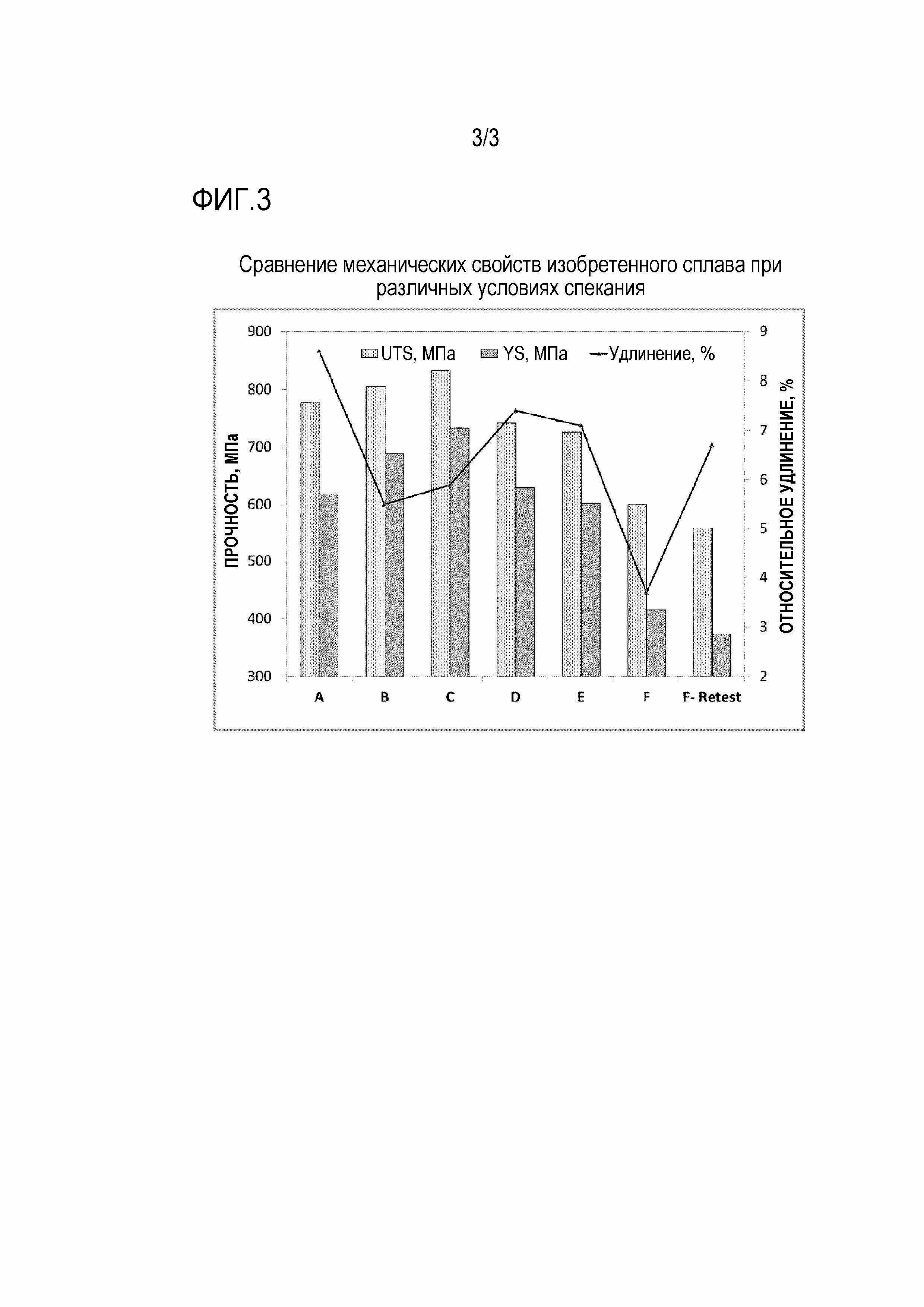

Фигура 3 приводит сравнение механических свойств изобретенной спеченной нержавеющей стали при разных условиях спекания.

Примеры

Пример 1

Порошок нержавеющей стали с размером частиц менее 325 меш, т.е. 95 мас.% частиц прошли через сито с размером ячейки 45 мкм, смешали с 0,75 мас.% Acrawax в качестве смазки. Химический анализ порошка нержавеющей стали дал следующее: 0,01 мас.% C, 1,52 мас.% Si, 0,2 мас.% Mn, 0,013 мас.% P, 0,008 мас.% S, 24,9 мас.% Cr, 2,0 мас.% Cu, 1,3 мас.% Mo, 1,0 мас.% W, 0,05 мас.% N, остальное - Fe.

Полученную порошковую смесь прессовали в прессе для одноосного прессования и компактировали в прутки для определения прочности на поперечный разрыв (TRS) в соответствии со стандартом ASTM B528-16 при давлении компактирования 750 МПа. Прессованные TRS-прутки затем спекали в атмосфере 100% водорода при 1343°С со скоростью линейного изменения температуры 7°С/минуту в течение 45 минут. За этим следовало охлаждение в печи со скоростью 5°С/минуту. Затем образцы закрепили и отполировали для изучения микроструктуры. Отполированные образцы затем подвергли электрохимическому травлению 33%-м NaOH при 3 В в течение 15 сек. Электрохимическое травление NaOH выявляет ферритную фазу коричневатой, аустенит - белым (неизменным), а сигма-фазы - темно-оранжевыми на границах зерен в ферритной матрице. Наблюдаемая микроструктура приведена на фигуре 1. Микроструктура демонстрирует смесь 50/50 из феррита (коричневатый) и аустенита (белый). В микроструктуре нет признаков сигма-фазы (темно-оранжевая). Черные области - это поры в образце.

Пример 2

При помощи распыления водой получили различные порошки нержавеющей стали согласно вариантам реализации изобретения и порошки, служащие в качестве сравнительных образцов. Химический состав порошков нержавеющей стали приведен в таблице 1. В индукционной печи получили расплавы нержавеющей стали с разными химическими составами, и расплавленный металл подвергали воздействию потока воды для получения стального порошка. Полученные порошки затем просушили и просеяли до размера -325 меш. Просеянный порошок имел размер -45 микрон, т.е. 95 мас.% частиц порошка были меньше 45 микрон. Затем порошки смешали с 0,75 мас.% смазки Acrawax.

Для определения механических свойств, т.е. предела прочности при растяжении (UTS), предела текучести (YS) и относительного удлинения, прессованием при давлении компактирования 750 МПа были получены предназначенные для испытания на растяжение (TS) образцы в форме прутка с заплечиками по стандарту ASTM B925-15. Затем эти прутки спекали, как указано в Примере 1. Спеченные прутки затем испытывали на механические свойства в соответствии со стандартом ASTM E8/E8M-16a. Также провели металлографическое исследование для установления соотношения между аустенитом и ферритом в спеченных образцах. Результаты испытаний приведены в таблице 2 в сравнении с опубликованными данными для образцов из известных дуплексных нержавеющих сталей в деформированном (DSS 329 Wrought) и полученном после распыления газом и ГИП состояниях (DSS 329 PM GA).

Таблица 2 показывает, что порошки нержавеющей стали согласно настоящему изобретению можно использовать для получения спеченной дуплексной нержавеющей стали с желательными механическими свойствами.

Таблица 1 - химические составы различных порошков нержавеющей стали, способ их получения и тип процесса получения спеченных образцов.

Таблица 2 - механические свойства и металлографическая структура спеченных образцов, полученных из порошков нержавеющей стали по таблице 1.

Вариант изобретенного порошка с составом, как в Примере 1, также спекали при различных температурах и в различных атмосферах, указанных ниже, чтобы продемонстрировать их влияние на механические свойства. На основе этих данных построена диаграмма, приведенная на фигуре 3.

А. 2500°F в течение 45 минут в газообразном водороде

В. 2450°F в течение 45 минут в газообразном водороде

С. 2450°F в течение 60 минут в газообразном водороде

D. 2300°F в течение 60 минут в газообразном водороде

Е. 2250°F в течение 60 минут в газообразном водороде

F. 2250°F в течение 60 минут в диссоциированном аммиаке.

Пример 3

Для выполнения испытания на коррозию изготовили TRS-прутки, как в Примере 1, вместе с прутками из 316L и 434L как типичных представителей аустенитных и ферритных сортов. Затем эти образцы испытывали на коррозию в 5%-ном растворе NaCl при комнатной температуре в соответствии со стандартом ASTM B895-16. Коррозию сравнивали по количеству часов до появления коррозии на образцах. Сравнительные данные приведены на фигуре 2 вместе с UTS и YS для этих образцов. Диаметр кругов на фигуре 2 соответствует количеству часов, истекших до начала корродирования образцов. Испытание на коррозию изобретенного порошка было прекращено спустя 3700 часов, так как признаки коррозии отсутствовали, и это время уже в 3 раза превысило соответствующее время для образцов из 316L.

Реферат

Изобретение относится к порошковой металлургии, в частности к получению спеченной дуплексной нержавеющей стали из порошка нержавеющей стали. Может использоваться для изготовления трубопроводов в химических технологических установках, в нефтехимической промышленности, электрогенерирующих установках и автомобилях, в пищевой промышленности, в деталях оборудования для производства лекарств, в целлюлозно-бумажной промышленности, в установках обессоливания и в горнодобывающей промышленности. Порошок нержавеющей стали содержит, мас.%: до 0,1 С, 0,5-3 Si, до 0,5 Mn, 20-27 Cr, 3-8 Ni, 1-6 Mo, до 3 W, до 0,1 N, до 4 Cu, до 0,04 P, до 0,04 S, неизбежные примеси до 0,8, необязательно, один или более из до 0,004 В, до 1 Nb, до 0,5 Hf, до 1 Ti, до 1 Co, остальное - Fe. Деталь из дуплексной спеченной нержавеющей стали получают путем уплотнения порошка нержавеющей стали и последующего спекания в инертной или восстановительной атмосфере, или в вакууме при температуре от 1150°С до 1450°С, предпочтительно при температуре от 1275°С до 1400°С, в течение периода времени от 5 минут до 120 минут. Обеспечивается повышение прочности на растяжение и коррозионной стойкости. 4 н. и 14 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

Комментарии