Способ повышения сферичности частиц порошка коррозионностойкой стали, полученного распылением расплава водой (варианты) - RU2780822C1

Код документа: RU2780822C1

Чертежи

Описание

Изобретение относится к порошковой металлургии, в частности к способу повышения сферичности порошков коррозионностойких сталей, полученных распылением расплава водой.

В последние годы в мировой практике наметилась тенденция к увеличению спроса на порошки высоколегированных сталей и сплавов в частности порошков коррозионностойких сталей. Это связано как и с расширением номенклатуры изделий (в основном в автомобилестроении), получаемых методом традиционной порошковой металлургии, так и с развитием новых технологических направлений, таких как инжекционное формование (MIM) и аддитивные технологии (AM). Основными потребителями продукции этих современных направлений в основном является авиакосмическая отрасль, где к исходному порошку предъявляются довольно жесткие требования по чистоте, размеру и морфологии частиц, поэтому порошки в основном получают способом газового распыления расплава, центробежным распылением вращающегося электрода в контролируемой атмосфере инертного газа или в вакууме или вакуумным распылением. Использование этих способов позволяет получать порошки чистые по примесям и имеющие сферическую форму частиц, которая обеспечивает хорошую текучесть порошка и позволяет компактно уложить частицы в спекаемом слое, приводя к формированию приемлемой плотности получаемого изделия. В то же время очень высокая стоимость таких порошков тормозит их применение на других промышленных направлениях, таких как автомобильная промышленность, нефтегазовая отрасль и др. где потребность в производстве экономичных деталей с использованием AM и MIM технологий с каждым годом возрастает. Наиболее распространенный и экономичный в традиционной порошковой металлургии способ производства порошков распылением расплава водой высокого давления, который позволяет получать порошки в широком диапазоне размера частиц, до настоящего времени не получил широкого применения в производстве порошков для 3D-печати и инжекционного формования в силу того, что в основном позволяет получать частицы порошка неправильной формы, которая необходима для традиционных методов порошковой металлургии (прессование и спекание), но менее предпочтительна для применения порошка в сфере аддитивного производства и MIM технологий, т.к. снижает текучесть и насыпную плотность порошка.

В связи с этим возможность получения сферических порошков коррозионностойких сталей экономичным методом распыления расплава водой является весьма важной и актуальной задачей, для решения которой предлагаются различные технологические приемы.

Поскольку сферичность порошка получаемого распылением расплава определяется соотношением времени охлаждения капли до момента кристаллизации и временем ее сфероидицации под действием сил поверхностного натяжения, для повышения сферичности порошка стараются либо увеличить время охлаждения за счет снижения скорости охлаждения, либо уменьшить время сфероидизации.

Известны способы получения порошка распылением расплава водой высокого давления (Патент CN101992301 A (Китай), опубликован 30.03.2011 г. и Патент CN102717087 A (Китай), опубликован 10.10.2012 г.) с применением двухстадийного распыления сверхвысоким давлением используя двухъярусные форсунки, в которых повышение сферичности достигается за счет уменьшения размера частиц порошка, а следовательно к увеличению их удельной поверхностной энергии и за счет этого более быстрой и эффективной сфероидицации. Однако реализация этого способа во-первых, требует создания дополнительного дорогостоящего распылительного оборудования, в частности двухъярусных распылительных узлов и насосов сверхвысокого давления, что приводит к существенному усложнению технологии и удорожанию порошка, во-вторых порошки имеют недостаточную сферичность ввиду того, что при распылении нержавеющих сталей водой в силу ее окислительных свойств даже в инертной атмосфере, происходит достаточно существенное окисление легирующих элементов в стали имеющих высокое сродство к кислороду (таких как хром, кремний и(или)марганец) с образованием на поверхности капли тугоплавких оксидов, которые увеличивают вязкость жидкой капли, что препятствует ее сфероидизации под действием сил поверхностного натяжения.

Известен также способ повышения степени сферичности металлического порошка, полученного распылением водой (Патент Китай CN103111625 A, опубликован 22.05.2013 г. МПК B22F 9/08), который принят за прототип. По этому способу порошок получают распылением расплава предварительно подогретой водой до температуры 40-100°С. Повышение температуры воды изменяет условия теплообмена между жидкой каплей и водой приводя к уменьшению скорости охлаждения и увеличению времени до момента кристаллизации, что позволяет капле под действием сил поверхностного натяжения принять более сферическую форму. Однако, получение порошков коррозионностойкой стали по прототипу требует дополнительных операций и оборудования по подогреву воды и использования дорогостоящего насосного оборудования, которое может эксплуатироваться при высоких температурах энергоносителя.

Задача, на которую направлено настоящее изобретение, заключается в разработке способа повышения сферичности частиц порошка коррозионностойкой стали распылением расплава водой с использованием стандартного оборудования и технологического процесса.

Технический результат изобретения - получение порошка коррозионностойкой стали распылением расплава водой со сферической или близкой к сферической формой частиц.

Технический результат достигается двумя способами.

По первому способу технический результат достигается за счет увеличения времени охлаждения капли и тем самым ее более полной сфероидизации под действием сил поверхностного натяжения путем проведения процесса распыления при удельном расходе воды к расходу металла от 0,5 до 1,0 л/кг, предпочтительно от 0,7 до 0,9 л/кг.

При контакте воды с поверхностью расплавленного металла теплообмен может протекать по одной из следующих схем: теплопередача за счет вынужденной конвекции с водой или пузырьковое кипение с максимальным коэффициентом теплоотдачи или пленочное кипение со сравнительно низким коэффициентом теплоотдачи в условиях, когда температура расплава в зоне контакта существенно превышает критическое значение для воды. В реальных условиях при распылении высокотемпературных расплавов, например расплавов нержавеющей стали водой высокого давления с большими расходами воды 5-15 л/кг, несмотря на высокую температуру поверхности расплава контактирующего с водой, что характерно для режима пленочного кипения, (когда капля окружена паровой пленкой), происходит дестабилизация паровой пленки большими высокоскоростными турбулентными потоками воды, разрушение паровой рубашки и как следствие протекание теплообмена по механизму пузырькового или «псевдопузырькового» кипения, когда формируемая паровая пленка «срывается» водяным потоком, имитируя охлаждение «псевдопузырьками», обеспечивая тем самым высокие скорости охлаждения, в результате чего частицы не успевают сфероидизироваться. При проведении процесса распыления с заявляемыми удельными расходами воды 0,5-1,0 л/кг, количества воды недостаточно для сбивания паровой рубашки, в результате чего теплообмен между каплей и энергоносителем протекает по механизму пленочного кипения, характеризующегося невысоким коэффициентом теплоотдачи и соответственно меньшими скоростями охлаждения, что позволяет капле принять более сферическую форму под действием сил поверхностного натяжения. При удельном расходе менее 0,5 л/кг становится недостаточным импульс водяных струй необходимый для распыления струи металла в порошок, а при удельном расходе воды выше 1 л/кг происходит частичное или полное (в зависимости от расходов воды) сбивание паровой рубашки увеличившимся потоком воды с переходом в смешанный пузырьково-пленочный или пузырьковый режим кипения воды, с увеличением коэффициента теплопередачи, а следовательно, повышением скоростей охлаждения и уменьшением времени до момента кристаллизации, что способствует получению порошка с менее сферичной формой.

Таким образом по сравнению с прототипом аналогичный технический результат достигается более простым и мене энерго- и ресурсозатратным способом.

По второму способу технический результат достигается за счет уменьшения времени сфероидизации капли путем дополнительного легирования коррозионностойкой стали на стадии подготовки расплава бором, в количестве 0,5-2,0% вес. При распылении коррозионностойких сталей водой в силу ее окислительных свойств происходит поверхностное окисление образующейся в результате распыления капли расплава с образованием на ее поверхности тугоплавких оксидов хрома, кремния и(или) марганца, которые приводят к существенному повышению вязкости поверхностного слоя капли, что существенным образом затрудняет ее сфероидизацию силами поверхностного натяжения, увеличивая время сфероидизации. Ввиду высоких скоростей охлаждения капля не успевает принять сферическую форму до момента кристаллизации, в результате чего образуется порошок с довольно разветвленной формой частиц. При дополнительном легировании стали бором во время распылении на поверхности капли образуется оксид бора, который в чистом виде имеет температуру плавления чуть выше 400°С а совместно с другими оксидами (хрома, кремния) образует довольно легкоплавкие оксидные фазы. Такая оксидная пленка не повышает вязкости поверхности капли и не препятствует ее сфероидизаации, тем самым снижая время на сфероидицацию капли силами поверхностного натяжения, что обеспечивает получение порошка с более сферичной формой частиц.

Таким образом по сравнению с прототипом технический результат достигается простым технологическим приемом, который не требует дополнительного оборудования и финансовых вложений.

Примеры конкретного применения.

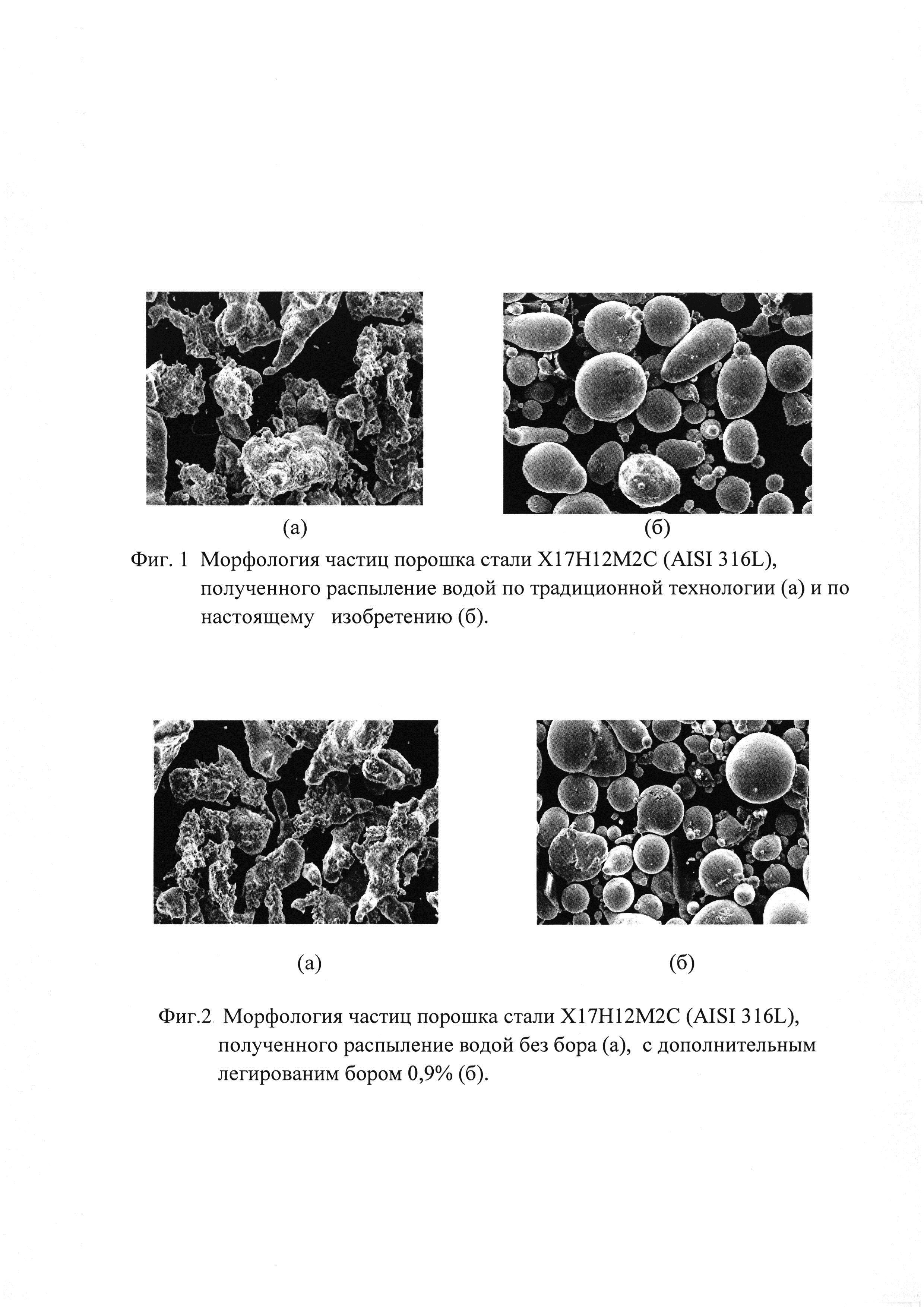

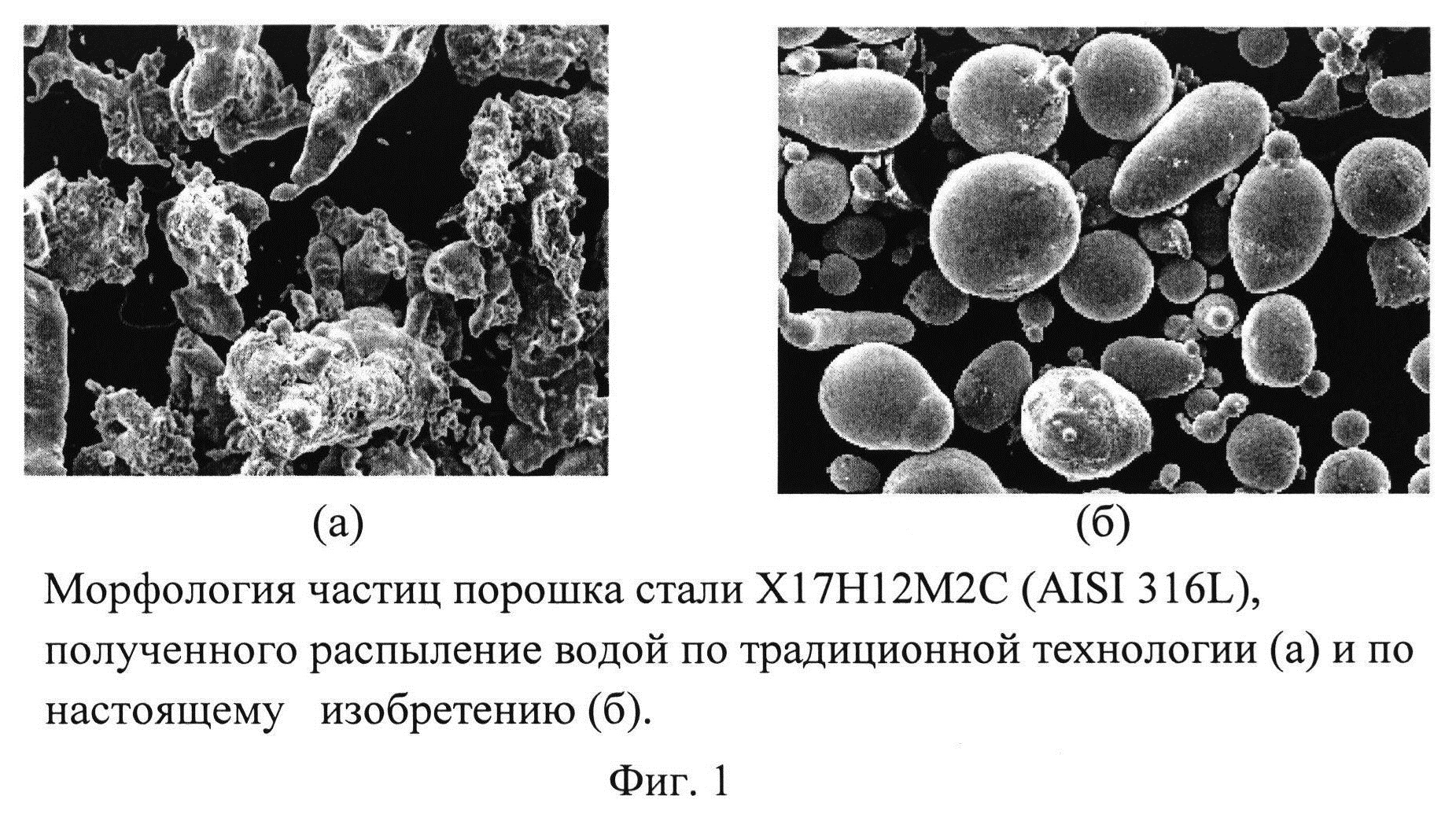

По первому способу расплав нержавеющей стали следующего химического состава углерод - 0,03%; хром - 17%; никель - 12%; молибден - 2,5%; кремний - 0,8% готовили в открытой индукционной печи под основным шлаком. После достижения расплава температуры 1650°С снимали шлак и выпускали расплав в предварительно нагретый керамический металлоприемник с калиброванным отверстием в днище диаметром 8 мм, что обеспечивало расход расплава 20 кг/мин. Одновременно подавали воду на форсунки с давлением ПО атм. и расходом 18 л/мин, что обеспечивало соотношение расхода воды к металлу 0,9 л/кг. Расплав через калиброванное отверстие поступал в камеру распыления предварительно заполненную инертным газом, где распылялся в порошок струями воды высокого давления. Распыленный порошок собирался в порошкосборнике, который после осаждения порошка снимался, проводилось обезвоживание порошка и сушка его в вакуумном сушильном шкафу. Морфология частиц полученного порошка в сравнении с порошком, полученным по традиционной технологии представлена на фиг. 1. По второму способу расплав нержавеющей стали следующего химического состава углерод - 0,03%; хром - 17%; никель - 12%; молибден - 2,5%; кремний - 0,8% готовили в открытой индукционной печи под основным шлаком. После достижения расплава температуры 1650°С расплав легировали ферробором из расчета 0,9-1,0% бора, снимали шлак и выпускали расплав в предварительно нагретый керамический металлоприемник с калиброванным отверстием в днище диаметром 8 мм, что обеспечивало расход расплава 20 кг/мин. Одновременно подавали воду на форсунки с давлением 110 атм. и расходом 54 л/мин. Расплав через калиброванное отверстие поступал в камеру распыления предварительно заполненную инертным газом, где распылялся в порошок струями воды высокого давления. Распыленный порошок собирался в порошкосборнике, который после осаждения порошка снимался, проводилось обезвоживание порошка и сушка его в вакуумном сушильном шкафу. Морфология частиц полученного порошка в сравнении с порошком, полученным без дополнительного легирования бором представлена на фиг. 2.

Таким образом, предлагаемое изобретение обеспечивает достижение технического результата, заключающегося в повышении сферичности частиц порошка коррозионностойкой стали при распылении расплава водой высокого давления. Способ может быть осуществлен с помощью известных в технике средств и материалов. Следовательно, предлагаемый способ обладает промышленной применимостью.

Реферат

Изобретение относится к порошковой металлургии, в частности к способам получения сферических частиц порошка коррозионностойкой стали. Может использоваться для производства изделий автомобильной или авиационной промышленности методами инжекционного или аддитивного формования. Расплав коррозионностойкой стали заданного состава распыляют струями воды в камере распыления при удельном расходе воды Qводы/Qметалла=0,5-1,0 л/кг. Альтернативно перед распылением расплав дополнительно легируют бором в количестве 0,5-2,0 мас. %. Полученный порошок собирают и сушат. Обеспечивается получение порошка со сферической или близкой к сферической формой частиц. 2 н.п. ф-лы, 2 ил., 1 пр.

Комментарии