Процесс обработки хирургических игл из металлического сплава для повышения жесткости на изгиб - RU2500498C2

Код документа: RU2500498C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Областью, к которой относится настоящее изобретение, являются хирургические иглы и, в частности, способы обработки хирургических игл из нержавеющей стали и вольфрамового сплава для улучшения механических свойств.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Хирургические иглы и способы производства хирургических игл хорошо известны в отрасли. Хирургические иглы, как правило, изготавливаются из биологически совместимых сплавов, таких как нержавеющая сталь марок 300 и 400 (нержавеющих сплавов стали), и т.п. Также в производстве известны хирургические иглы из полимеров, керамики и композитных материалов. Хирургические иглы из металлических сплавов изготавливаются с использованием разнообразных производственных процессов. Как правило, металлический сплав вытягивается в проволоку с применением традиционного процесса волочения проволоки с использованием волок. Далее проволока нарезается на отдельные заготовки для игл. Заготовки игл являются предшественниками хирургических игл, и они подвергаются воздействию ряда типовых механических, термических и химических процессов, а также способов обработки, в процессе которых формируется готовая хирургическая игла, пригодная для соединения с обычной хирургической нитью. К указанным механическим процессам относится выпрямление, изгиб, штамповка, заточка и т.п. К термическим процессам относятся термообработка, упрочнение искусственным старением, закалка и т.п. К химическим процессам относятся пассивирование, полировка, травление, придание цвета и т.п.

Хирургические иглы для оптимальной работы при использовании в хирургических операциях должны обладать рядом обязательных механических свойств и характеристик. Поскольку хирургические иглы и соединенные с ними нити используются для приближения друг к другу или соединения тканей, указанные характеристики включают легкость прохождения через ткань, остроту кончика иглы, жесткость, предел текучести, предел прочности, пластичность, биосовместимость и т.п.

В отрасли увеличивается заинтересованность в хирургических иглах, имеющих повышенную жесткость на изгиб. Жесткость на изгиб особенно важна для изогнутых хирургических игл; необходимо, чтобы игла сохраняла свою форму при воздействии различных сил, когда хирург продвигает иглу через ткань. Соответственно, в данной отрасли существует заинтересованность в производстве хирургических игл из тугоплавких сплавов. Примерами тугоплавких сплавов являются сплавы вольфрама и рения (W-Re). Известно, что сплавы W-Re обладают исключительно высоким модулем Юнга, превышающим 400 ГПа.

Однако при формовании изогнутой хирургической иглы исключительная стойкость сплава к упругим деформациям существенно снижается. Если к изогнутой игле прикладывается "разгибающий" момент, то пластическая деформация начинается при относительно низких прикладываемых нагрузках.

Предпринималось множество попыток повысить жесткость хирургических игл на изгиб. Хотя данные подходы могли давать относительное улучшение характеристик, в них не было показано повышение жесткости на изгиб хирургических игл из сплава W-Re. Например, для максимального увеличения жесткости на изгиб игл на основе железа, использовались сплавы стали с дисперсионным упрочнением. Изменялась конфигурация хирургических игл с применением различных прямоугольных форм, дающих более высокую жесткость на изгиб. Другой подход, применяемый для повышения жесткости на изгиб, - использование хирургических игл большего размера с относительно небольшими нитями. Еще один способ повышения жесткости на изгиб - это подбор сплавов с высоким модулем упругости.

Соответственно, в данной технологической отрасли существует потребность в более совершенных хирургических иглах из металлических сплавов, в частности, из сплавов вольфрама, обладающих существенно большей жесткостью, чем традиционные изогнутые иглы из нержавеющей стали, и имеющих улучшенные характеристики в сравнении с другими иглами из сплавов вольфрама.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В связи с вышесказанным описывается способ устранения негативного влияния процесса придания игле изогнутой формы и существенного повышения жесткости.

Описывается новый способ, составляющий предмет изобретения и предусматривающий механическую обработку хирургических игл из сплава вольфрама или нержавеющей стали (в совокупности именуемых металлическими сплавами) для повышения прочности на изгиб. В данном способе предусматривается игла из металлического сплава. Игле придают форму первоначальной изогнутой конфигурации, имеющей первый радиус. Далее иглу изгибают в по существу обратном направлении на достаточную эффективную величину, необходимую для образования второй изогнутой конфигурации, имеющей второй радиус, причем второй радиус больше, чем первый радиус, что, таким образом, повышает характеристики жесткости на изгиб готовой изогнутой иглы.

Еще одним аспектом настоящего изобретения является хирургическая игла, имеющая улучшенные свойства и обработанная с использованием вышеописанного способа.

Следовательно, хирурги могут воспользоваться преимуществами, которые предоставляют удобство использования и обращения с данными хирургическими иглами из металлических сплавов.

Эти и другие аспекты настоящего изобретения станут более понятными при использовании следующего описания и сопровождающих его рисунков.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 иллюстрирует схему способа придания жесткости механическому изгибу, составляющего предмет изобретения, и называемого процессом "переизгиба"/разгиба.

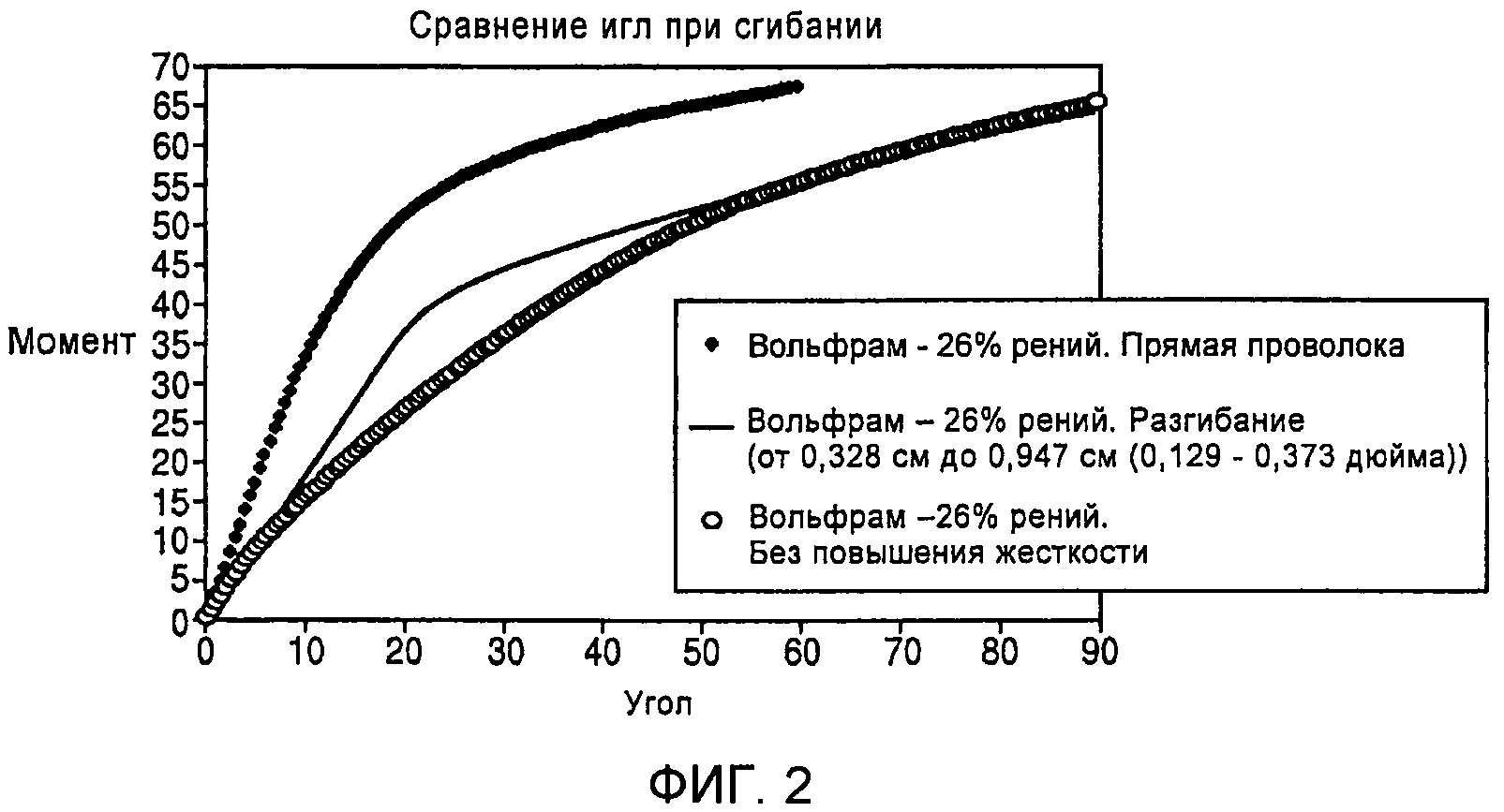

Фиг. 2 представляет собой график в момент изгиба - угол изгиба, иллюстрирующий результаты применения последовательности "переизгиба"/разгиба, описанной в примере 1.

Фиг. 3 иллюстрирует схему типичного двухрычажного способа придания изгиба, который может применяться при использовании настоящего изобретения на практике.

Фиг. 4 иллюстрирует схему типичного способа придания изгиба с применением однорычажного изгибателя с тележечным роликом.

Фиг. 5 иллюстрирует схему типичного последовательного способа придания изгиба.

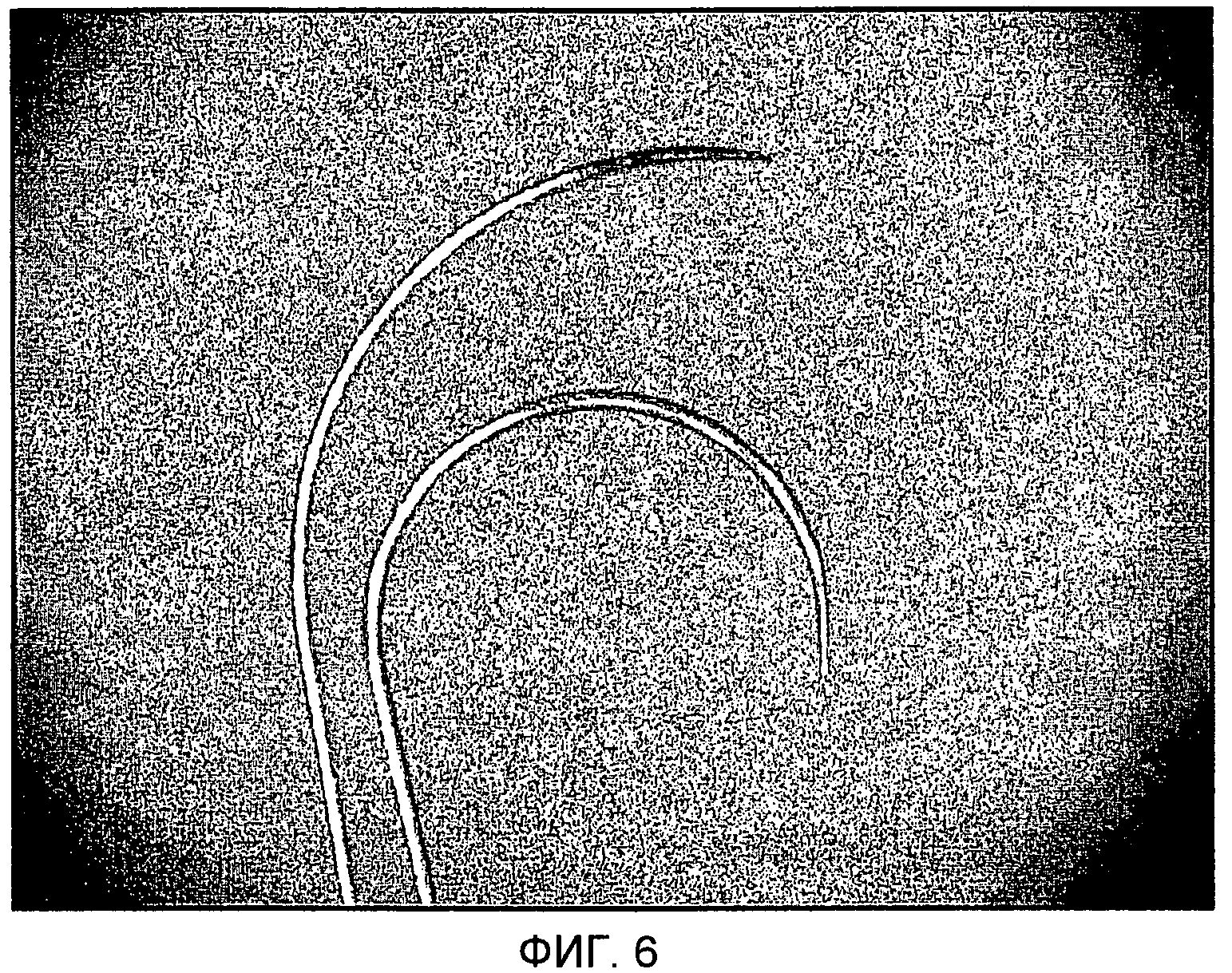

Фиг. 6 представляет фотографию, демонстрирующую реальные изгибы игл для последовательности изгиба, испытанной в соответствии с примером 1 (радиус от 0,328 см (0,129 дюйма) до 0,947 см (0,373 дюйма)).

Фиг. 7 представляет график момент изгиба - угол изгиба, иллюстрирующий влияние различных радиусов начального изгиба (результат изгиба на стержнях разного диаметра) на итоговую жесткость при изгибе при использовании способа "переизгиба"/разгиба, описанного в примере 2.

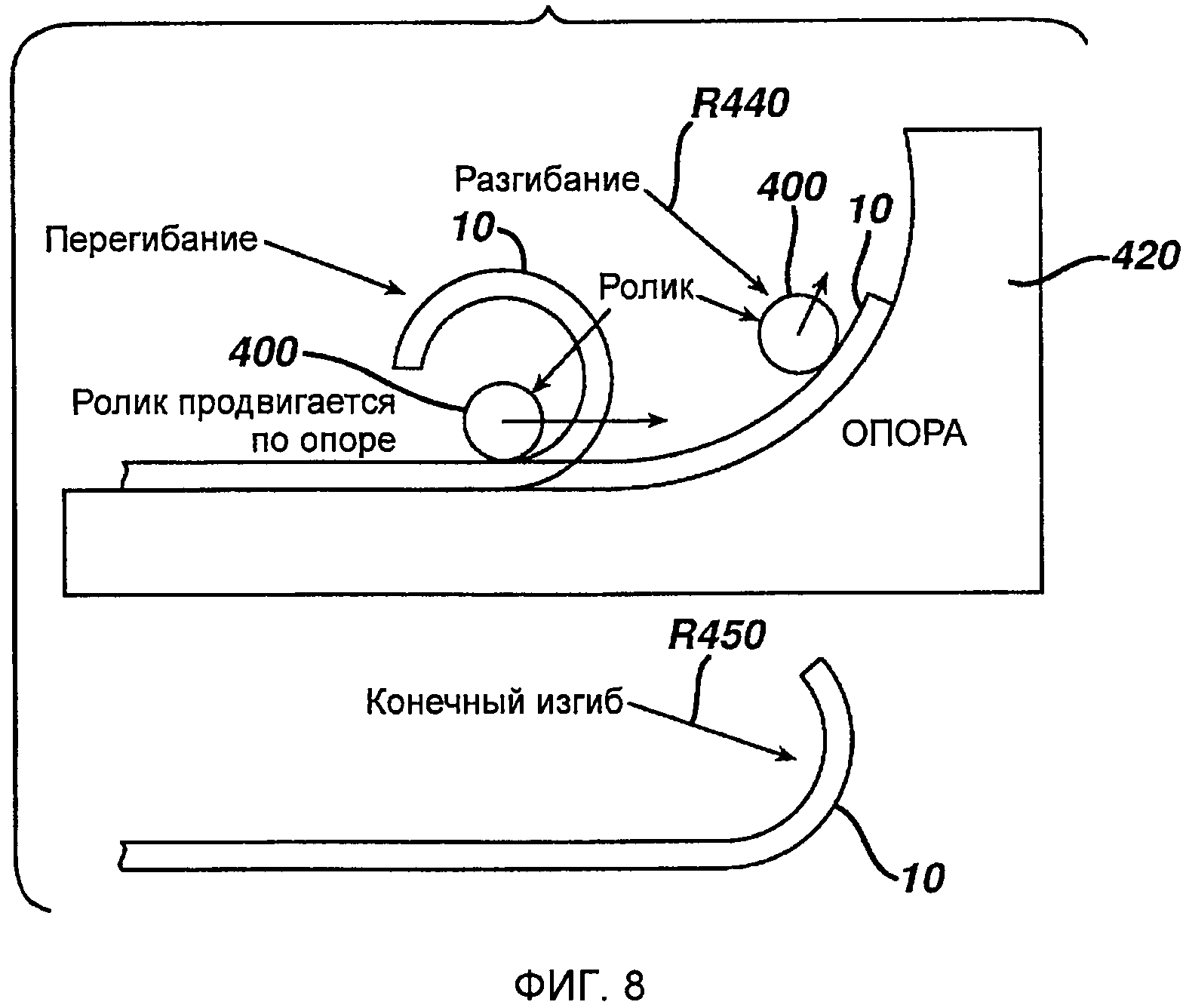

На Фиг. 8 показана схема процесса разгибания, демонстрирующая начальный "перегиб", вставленный стержень, прокатывающий проволоку по основанию, и получившийся готовый изгиб.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следующие термины, используемые в настоящем документе, имеют, согласно определениям, следующие значения.

Дислокации - линейные дефекты, на основе которых возникает неверное расположение атомов и поле деформаций.

Продвижение дислокаций - движение дислокаций, приводящее к пластической деформации сплава.

Изгиб - любой процесс, преобразующий прямую хирургическую иглу в иглу, имеющую радиус и длину дуги.

"Переизгиб" - любой процесс, изгибающий прямую хирургическую иглу на величину, превышающую ее конечный радиус и длину дуги.

Разгибание - любой процесс, переводящий прямую хирургическую иглу из состояния переизгиба к итоговому желательному радиусу и длине дуги.

Конечный изгиб - радиус и длина дуги хирургической иглы, соответствующие форме, желательной при использовании.

Примечание. Для любой операции изгиба прогнозируется обратное пружинное действие; в ходе процесса "перегиба" и разгибания следует принимать этот эффект во внимание для достижения желаемых результатов.

Металлический сплав - вещество, состоящее из двух и более металлов.

Жесткость на изгиб (жесткость при изгибе) - устойчивость изогнутой хирургической иглы к упругой деформации.

Упругая деформация - деформация, напряжение или смещение, восстанавливающиеся при устранении примененной нагрузки.

Прямоугольное тело иглы - любой вариант конструкции тела иглы, включающий выровненные противоположные стороны вместо скругленной конструкции (может включать квадратные формы).

Мартенситная термообработка - бездиффузионная трансформация для преобразования аустенита (кристаллическая структура FCC) в мартенсит (кристаллическая структура BCT).

Максимальный момент изгиба - самый большой момент, прилагаемый к игле в процессе тестирования на изгиб (стандарт ASTM F-1840-98a).

Термообработка для дисперсионного упрочнения - термообработка для формирования интердисперсных преципитатов второй фазы на матрице первой фазы.

Дисперсионное упрочнение - термин описывает имеющуюся в предыстории термообработку и получающиеся в результате свойства.

Температура рекристаллизации - температура, при которой в микроструктуре сплава в течение 1 часа образуются новые кристаллы.

Простое растяжение - растяжение, прилагаемое в одном направлении без напряжений в других направлениях.

Термическая обработка - применение тепловой энергии с целью повышения жесткости на изгиб.

Момент пластической деформации при изгибе и момент пластической деформации при хирургии - величина момента, необходимая для инициирования пластической деформации в ходе испытаний иглы на изгиб (стандарт ASTM F-1840-98a).

Модуль Юнга - жесткость материала (измеренная как отношение нагрузки к упругой деформации) при простом растяжении до появления пластической деформации.

Момент разгиба - момент, необходимый для изгиба изогнутой хирургической иглы против ее кривизны.

Свойства материалов - только те свойства материалов, которые были определены в результате испытаний, произведенных так, чтобы на результаты не влияла форма иглы и свойства поверхности. К таким примерам относятся следующие: модуль Юнга, предел прочности на растяжение (при испытании в простом растяжении) и микротвердость.

Комбинированные свойства - свойства иглы, которые могут быть результатом сочетания свойств материалов, формы иглы, покрытия поверхности и методов проведения испытаний.

Новый способ, составляющий предмет настоящего изобретения, может использоваться для повышения прочности на изгиб хирургических игл, изготовленных из различных металлических сплавов. К нержавеющим сталям относятся, в том числе, сплавы, значительно упрочненные исключительно в результате деформационного упрочнения (например, аустенитные нержавеющие стали), а также традиционно применяемые нержавеющие стали марки 400 и мартенситостареющие нержавеющие стали, подвергшиеся термической обработке перед изгибом. К примерам тугоплавких металлов относятся сплавы, изготовленные из вольфрама, рения, молибдена, ниобия и тантала. Настоящее изобретение будет полезно для сплавов этих элементов, упрочненных с помощью холодного волочения проволоки и изогнутых при получении хирургических игл. Особенно предпочтительным является использование сплавов вольфрама и рения, более конкретно вольфрама с 26% рения. Тугоплавкие металлические сплавы, как правило, вытягиваются в проволоку с использованием традиционных процессов горячего волочения, хорошо известных в отрасли, связанной с производством тугоплавких металлических сплавов. Традиционный процесс производства проволоки из вольфрамового сплава, как правило, включает этапы производства мелкодисперсных порошков вольфрама и рения при помощи очистки исходных соединений материалов, обычно паравольфрамата аммония и перрениевой кислоты соответственно. Далее производится объединение и тщательное перемешивание порошков вольфрама и рения в должных соотношениях для достижения желаемого состава сплава. Объединенные порошки спрессовываются при помощи одноосевого или изостатического холодного прессования с образованием длинного прута или бруска. Далее брусок спекается при высокой температуре, например, обычно свыше 2400°C для его уплотнения. Далее брусок подвергается при высокой температуре (например, как правило, выше 1500°C) ротационному обжатию и длительной горячей прессовке для еще большего удлинения бруска или прута. Наконец, брусок проходит через ряд этапов горячего волочения, как правило, при температуре, например, около 700°C, для уменьшения диаметра бруска до желаемого диаметра проволоки. При необходимости проволока подвергается выпрямлению при вращении, обычно при повышенной температуре, но также эта операция может быть произведена при комнатной температуре.

Также важно отметить, что в ходе данного процесса может быть применен ряд дополнительных снимающих напряжение тепловых обработок во избежание излишнего упрочнения материала и, таким образом, для обеспечения дальнейшего уменьшения площади. Термообработка для снятия напряжений, как правило, выполняется при температуре ниже температуры рекристаллизации вольфрамового сплава.

Размер проволоки для производства хирургических игл как правило изменяется в диапазоне (но без ограничений изобретения), от диаметра около 0,05 мм (0,002 дюйма) до диаметра около 1,52 мм (0,60 дюйма), составляет, например, 0,71 мм (0,028 дюйма). Размер проволоки, выбираемый для конкретного размера и конструкции иглы, будет зависеть от требований пользователя, конкретной хирургической процедуры или от возможности крепления нити конкретного диаметра. Для сходных процедур применяются самые разные формы и размеры игл в зависимости от предпочтений и техники, применяемой пользователем.

Способы изготовления изогнутых хирургических нитей описаны, например, в следующих патентах США, которые включаются в настоящий документ путем ссылки: 6001121A, 5726422A, 5661893A, 5644834A, 5630268A, 5539973A, 5522833A.

В отрасли, связанной с обработкой проволоки малого диаметра, общеизвестно, что проволоку заданной длины можно изогнуть или сформировать в соответствии с требуемым радиусом. Изгибание можно осуществить с помощью различных операций или методик. Процесс изгиба может включать один или несколько этапов или состояний.

Изогнутая хирургическая игла позволяет врачу манипулировать иглой в определенной среде более эффективно, чем прямой иглой. В хирургических иглах применяются различные формы и длины изгибов для обеспечения гибкости и удобства в ходе хирургических манипуляций.

Ниже приводится описание нескольких известных в отрасли способов изгиба, которые могут применяться при использовании настоящего изобретения на практике. Во многих ситуациях в данном документе термины "заготовка иглы" и "хирургическая игла" являются взаимозаменяемыми. Термином "заготовка иглы" в отрасли называется предмет, являющийся предшественником готовой хирургической иглы. Процессы, составляющие предмет изобретения, могут применяться для заготовок игл или для готовых хирургических игл.

На Фиг. 3 иллюстрируется двухрычажный способ изгибания (горизонтальный или вертикальный). Данный процесс может использоваться, если готовая игла, в основном, сформирована, и изгибом завершается механическая обработка. Остальные технологические этапы, такие как очистка, термообработка, электрохимическая полировка и покрытие силиконом, могут осуществляться в "пакетном" режиме, поскольку игла после завершения изгибания будет свободна и ориентирована случайным образом. Для передачи заготовки иглы к механизму подачи может использоваться технологический держатель. Указанный держатель может устанавливаться в соответствии с ротационным или линейным режимом работы. Заготовка хирургической иглы 10 подается в направлении изгибающего барабана 30 по линии, приблизительно касательной к радиусу барабана. Подающий механизм состоит из обычного захватного устройства (не показано), удерживающего заготовку иглы 10. Захватное устройство может активироваться механическим или пневматическим способом. После того, как заготовка иглы 10 установлена и зафиксирована в захватном устройстве, она подается в направлении барабана 30 при помощи обычного пневматического цилиндра (не показан). Цилиндр подает заготовку иглы 10 в позицию, касательную к барабану 30 так, чтобы точка касания приходилась приблизительно на центр 11 заготовки иглы 10. Позицию остановки можно регулировать для компенсации различной длины заготовок. Если заготовка иглы 10 находится в нужном положении (по касательной к барабану), то вторичный пневмоцилиндр смещает фиксирующую лапку (20), изготовленную из подходящего пластика, из перпендикулярного положения. Если лапка зафиксирует заготовку иглы 10, захватное устройство освобождается и возвращается в исходное положение для загрузки следующей заготовки иглы 10. Заготовка иглы 10, удерживаемая между барабаном 30 и лапкой 20, теперь находится в нужном положении для изгиба. Рабочая скорость для данного оборудования будет зависеть от нескольких параметров и, например, может составлять от 20 до 300 штук в минуту (шт/мин).

Два механических качающихся рычага 40 расположены с обеих сторон цилиндра удерживающей лапки, и оба соединены с обычными независимыми пневматическими цилиндрами (не показаны), которые двигают рычаги 40 в направлении барабана иглы 30. Каждый из рычагов 40 может иметь один или несколько роликов, установленных в месте, способствующем изгибанию заготовки иглы 10. Ролики могут быть изготовлены из различных материалов, таких как тефлон, нейлон или кевлар. На рынке имеются смеси таких материалов с другими известными пластмассами и волокнами. Смолы и пластмассы, армированные стекловолокном или кевларом, известны своей износостойкостью. Размер ролика может изменяться в зависимости от величины радиуса изгиба и, как правило, составляет от около 0,318 см (1/8") до 2,54 см (1") в диаметре. Расстояние, проходимое роликом вокруг барабана, может регулироваться, составляя полную кривую для заготовки иглы 10 (полный изгиб) или меньшее расстояние (частичный изгиб). Когда ролики рычагов 40 придвигаются к игле и входят с ней в контакт, качающиеся рычаги поворачиваются, давая роликам возможность пройти по контуру барабана 30 и придать заготовке иглы 10 желаемый изгиб. Качающиеся рычаги 40 прижимаются пружиной в сторону барабана 30, что обеспечивает прохождение роликов по его контуру.

После завершения операции изгиба качающиеся рычаги 40 поворачиваются так, чтобы ролики отошли от заготовки иглы 10, но при втягивании пневмоцилиндров контакт с иглой должен отсутствовать. Это действие уменьшает вероятность повреждения кончика иглы (из-за нормального пружинного действия), когда ролики рычагов 40 возвращаются в исходное положение покоя. Удерживающая лапка 20 может быть поднята в период между отводом роликов поворотом рычагов до момента отвода роликов пневмоцилиндром. При открытии лапки 20 изогнутая заготовка выпадает в накопитель или на конвейерную ленту для перемещения.

Фиг. 4 иллюстрирует работу однорычажного изгибателя с тележечным роликом.

Встроенное в технологическую линию однорычажное изгибающее устройство (также известное как изгибание тележечным роликом) используется в ситуациях, когда подача заготовки иглы через производственное оборудование осуществляется с помощью зажимного устройства. Зажимы, удерживающие заготовки игл, монтируются на металлической ленте или роликовой цепи, которые образуют конвейер, транспортирующий зажимы от одной станции к другой. В этом случае необязательно передавать заготовку иглы в другое зажимное устройство. Механизм изгибания находится на одной технологической линии с другими операциями по изготовлению игл. Рабочая скорость данного оборудования может составлять от 10 до 300 шт/мин.

Операция изгиба производится на одной станции, где два ролика 60 установлены на качающуюся штангу 70 и могут использоваться для изгибания области вблизи острия и тела заготовки иглы 10 в один проход. Один ролик 60 изготовлен из более мягкого материала, описанного ранее, и используется для изгиба области вблизи острия/края заготовки иглы 10 без его повреждения. Другой ролик может быть изготовлен из инструментальной стали или твердого сплава и предназначается для изгибания тела заготовки. В этом случае более твердые материалы обеспечивают длительный срок службы.

При подаче заготовки иглы 10 в позицию изгиба верхний подвижный модуль, движимый кулачком (не показан), начинает смещение вниз. Это смещение позволяет регулируемой удерживающей лапке 80, изготовленной из инструментальной стали или материала, подобного пластмассе, войти в контакт с иглой и удержать или зажать заготовку иглы 10 на изгибающем барабане 90. Размер изгибающего барабана 90 будет зависеть от требуемого радиуса изгиба. Изгибающий барабан 90 обычно изготавливается из инструментальной стали или твердого сплава, хотя могут использоваться и другие материалы. После фиксации заготовки иглы 10 верхний подвижный модуль продолжает движение и "буксируемые" им ролики 60 входят в контакт с иглой 10 и изгибающим барабаном 90. Ролики 60 поворачиваются и описывают кривую по контуру барабана 90. Описывая контур, ролики 60 изгибают иглу 10 вокруг барабана 90. Нижний ролик 60 предназначен для острия, и этот ролик проходит по заготовке иглы 10 и изгибающему барабану 90 до положения, позволяющего изогнуть точку 15. Качающейся штанге 70 дается возможность расположиться вдоль периметра изгиба иглы. После изгибания качающаяся штанга 70 задерживается и предотвращает контакт ролика 60 заготовкой иглы 10 при его обратном ходе, предотвращая, таким образом, повреждение кончика иглы 15 (также вследствие нормального пружинного действия проволоки). Верхний подвижный модуль возвращается в верхнее положение, освобождая удерживающую лапку 80, при этом цикл завершается.

Другой традиционный способ изгиба включает изгибание иглы при помощи качающейся штанги, где используется механизм, сходный с встроенным в технологическую линию способом, который описан выше. В данном способе отличается техника подачи иглы, что приводит к небольшим отличиям. В способах, описанных выше, заготовка иглы движется перпендикулярно своей продольной оси с паузой, необходимой для выполнения процесса, и с дальнейшим продвижением в перпендикулярном направлении к следующему этапу. В данном примере игла аналогично переносится перпендикулярно от одного держателя к другому, однако после фиксации в держателе он снова перемещает заготовку в горизонтальной плоскости, на этот раз параллельно продольной оси заготовки в сторону станции проведения работы. При этом проблема возникает после изгиба, если игла "обернута" вокруг барабана. Проблема решается путем поворота барабана с расстыковкой его с иглой перед обратным ходом держателя. Во всем прочем механизм сходен с примером, приведенным выше.

Другой традиционный способ изгиба заготовок игл известен как последовательное изгибание и иллюстрируется на Фиг. 5. Так как для повышения производительности необходимы более высокие скорости циклов, сложные движения, как правило, можно преобразовать в более простые. Для упрощения радиального движения описанных выше механизмов изгиба работу по изгибанию игл можно свести к приблизительно двум или четырем менее сложным движениям.

Как правило, в более высокоскоростном процессе заготовки игл 10 устанавливаются на несущие ленты 100. Ленты 100 перемещают заготовки игл 10 к различным станциям обработки. Изгиб заготовок игл 10 на несущих лентах 100 может выполняться в иглоизготовительной машине или может представлять собой "самостоятельную" операцию на дополнительном оборудовании. Процесс изгибания заготовки иглы 10 на несущей ленте 100 может быть выполнен на одной станции или на нескольких станциях.

Снова возвращаясь к Фиг. 5 (аналогично низкоскоростному изгибанию), на первой станции последовательного процесса изгибания используется нейлоновый, тефлоновый или кевларовый ролик 110 (хотя могут использоваться и другие материалы), позволяющий изогнуть область острия 15 заготовки иглы 10. Предпочтительным является ролик 110 из пластика TA для уменьшения вероятности повреждения режущих краев или острия 15 заготовки иглы 10. На последующих станциях используются стальные ролики 110 для завершения изгибания тела иглы. Ролики 110 со стальным корпусом образуют поверхность с квадратным или скругленным по радиусу профилем рельефа, чтобы ролик не повредил или не перекосил иглу. Рельеф также может иметь форму буквы "V" в случае треугольного корпуса.

Процесс изгибания происходит следующим образом. Патронташ или несущая лента 100 подается системой механической подачи (не показана) в нужную позицию. Лента 100 может проталкиваться или протягиваться через машину традиционным способом, например, проталкиваться колесом с шаговым перемещением, присоединенным к валу, движимому кулачком, или протягиваться механическим подающим механизмом с кулачковым приводом. Когда игла находится в позиции для изгибания, поворот кулачков (не показаны) начинает опускание изгибающего барабанного блока 120 в направлении заготовки иглы 10. Данное перемещение может быть активировано традиционным кулачковым механизмом, расположенным сверху, или нижним кулачковым механизмом, прикрепленным к соединительной штанге. В этот момент, если заготовка иглы 10, зафиксированная на ленте 100, может свободно вращаться, следует обеспечить осевое выравнивание для правильного изгиба. Этого можно добиться путем выравнивания "хвостовика" заготовки иглы, имеющего определенную фиксированную ориентацию относительно самой иглы.

Изгибающий барабан 120 предпочтительно регулируется таким образом, чтобы он находился, приблизительно, на расстоянии 0,0025 см (0,001") от контакта с заготовкой иглы, если изгибающий барабан 120 находится в самом нижнем положении. Данное положение можно называть нижней мертвой точкой. Нижний подвижный модуль начинает движение вверх. Изгибающие ролики 110 входят в контакт с нижней роликовой пластиной (не показана) и проходят по этой пластине перед контактом с заготовкой иглы 10 сразу за точкой контакта верхнего барабана 120. После соприкосновения с заготовкой иглы 10, изгибающий ролик 110 прокатывается по контуру барабана 120 и изгибает заготовку иглы 10, придавая ей желательный радиус и угол. После прохождения верхнего положения кулачок, который движет натягивающие рычаги, начинает обратный ход, и это оттягивает изгибающие ролики 110 от заготовки иглы, и игла будет освобождена, когда изгибающие ролики 120 вернутся в исходное положение.

Для каждой заготовки иглы 10 может быть выполнено от одной до четырех операций изгибания. Данная процедура повторяется на каждой станции изгибания по мере продвижения патронташной ленты 100, пока изгибание заготовки иглы 10 не будет завершено. После изгибания заготовка иглы 10 может повергаться обработке другим оборудованием, поскольку она остается закрепленной на несущей ленте 100.

Новые способы, составляющие предмет настоящего изобретения, предусматривают увеличение жесткости на изгиб изогнутых хирургических игл из вольфрамового сплава. Выявлено, что в способе, составляющем предмет настоящего изобретения, механическое изгибание с последующим разгибанием является процессом, существенно увеличивающим жесткость изогнутых хирургических игл из металлических сплавов без существенного уменьшения предельного момента изгиба. Схема способа, составляющего предмет настоящего изобретения, показана на Фиг. 1. Применяется последовательное изгибание, и в выбранном способе используется по меньшей мере 3 этапа изгибания. Как видно на Фиг. 1, процесс начинается с (в основном) прямой заготовки иглы или иглы 200 (пункт А). Затем заготовка 200 изгибается вокруг барабана заданного диаметра до начального требуемого радиуса R210 (пункт B) с образованием изгиба. Нормальное пружинное действие проволоки приводит к тому, что реальный радиус будет больше (R215), чем радиус барабана (пункт С). Далее заготовка иглы 200 последовательно "разгибается" с помощью обратной процедуры, с увеличением радиуса до радиуса R220 (пункт D) с пружинным действием до радиуса R225 (пункт E) и получением итоговой желаемой формы изгиба. Специалисты в данной сфере примут во внимание, что результаты будут оптимизироваться для конкретной конфигурации и материала иглы путем испытаний диапазона радиусов и изгибов. Одного цикла изгиба и разгиба достаточно для эффективного значительного увеличения жесткости. Количество циклов можно увеличить до практически любого значения; лимитирующим фактором будет пластичность при приобретении новой формы и/или технологические причины. К типам конфигураций изгибов игл, которые могут подвергаться механической обработке в соответствии с настоящим изобретением, относятся любой тип игл с одним радиусом изгиба или любой тип игл с геометрией, предусматривающей несколько радиусов изгиба.

После относящегося к настоящему изобретению первоначального процесса изгибания, который приводит к состоянию "перегиба", заготовка иглы 10 должна быть изогнута в обратном направлении с получением конечного требуемого изгиба. Как видно на Фиг. 8, это достигается путем вставки барабана 400 (предпочтительно стального) с диаметром, позволяющим вставить его в иглу или заготовку 10 с перегибом, в иглу или заготовку с перегибом 10 и прокатки этой детали по опоре с внутренним радиусом R440. Внутренний радиус опоры R440 подбирается так, чтобы после одной или нескольких прокаток иглы или заготовки 10 получившийся изгиб после нормального обратного пружинного действия соответствовал бы готовому требуемому изгибу и радиусу R450, см. Фиг. 8 (пример 2).

Альтернативным способом разгибания является приложение к игле или заготовке с перегибом нагрузки для разгибания изгиба в достаточной мере для вставки внутрь этой иглы или заготовки барабана большего диаметра. Любой описанный выше стандартный способ механического изгибания теперь может использоваться для разгибания иглы или заготовки до окончательного требуемого изгиба и радиуса после нормального обратного пружинного действия, см. пример 1.

Жесткость при изгибе является весьма важным свойством для работы с хирургическими иглами и их эффективности. Податливая игла будет гибко деформироваться при прохождении через ткань, что приведет к утрате контроля над ее расположением. Жесткая игла сопротивляется упругой деформации и, следовательно, ее можно направить в нужную сторону, что обеспечивает хороший контроль. В традиционных хирургических иглах жесткость достигается различными традиционными способами, включая, в том числе, придание квадратной или прямоугольной формы телу иглы, использование при изготовлении игл проволоки большего диаметра, воздействие на иглу термообработки для дисперсионного упрочнения и мартенситной термообработки. Телу иглы может быть придано двутавровое сечение для увеличения момента инерции и жесткости иглы. Также известны другие сходные формы тела иглы, обладающие высокой жесткостью и высокой прочностью.

Как вариант, с целью достижения более высокой жесткости на изгиб для заданного размера нити могут использоваться иглы большего размера. Однако большие хирургические иглы дают большую вероятность нанесения тканевой травмы и, более того, особенно при работе с сердечно-сосудистой системой, так как из больших проколов может происходить вытекание крови.

Наконец, могут использоваться сплавы стали особого состава, подвергаемые дисперсионному упрочнению после формирования иглы. У этих сплавов мелкодисперсные преципитаты образуют сплошную микроструктуру, которая задерживает начало пластической деформации путем остановки или торможения движения дислокаций. Кроме того, для изготовления хирургических игл часто применяются нержавеющие стали, такие как AISI 420. Стали такого типа упрочнены термообработкой, которая вызывает микроструктурный фазовый переход в мартенсит. Прочность и твердость возрастают, но модуль упругости не изменяется.

Хирургические иглы производятся почти исключительно из нержавеющей стали, и хотя для повышения прочности иглы могут применяться все перечисленные выше способы, существуют ограничения, налагаемые жесткостью и модулем упругости, которые присущи стали, из которой иглы изготовлены. Некоторые специальные иглы могу изготавливаться из титана или сплавов типа нитинола, однако такие альтернативные материалы имеют модуль Юнга еще ниже, чем у стали. Для получения существенного прироста жесткости хирургических игл, превышающий значения, достижимые при использовании сплавов стали, необходимо использовать другой материал с высоким модулем упругости.

Сплавы вольфрама обладают исключительно высокой жесткостью, а также другими желательными физическими свойствами. Если рассматривать только теоретический модуль Юнга, сплавы вольфрама имеют модуль, превышающий 400 ГПа, тогда как сплавы стали имеют модуль около 205 ГПа. Однако данное существенное улучшение жесткости не обязательно преобразуется в эквивалентное повышение жесткости на изгиб готовых изогнутых хирургических игл. В действительности традиционный процесс изгибания в ходе производства придает иглам напряжения, которые снижают жесткость на изгиб у изогнутых хирургических игл. Необходим способ, исправляющий отрицательные последствия процесса изгибания и позволяющий реализовать исключительную жесткость на изгиб. Однако в настоящее время не существует сплавов вольфрама, подвергаемых диффузионному упрочнению (описанному выше). Напротив, считается, что прочность сплавов вольфрама связана, в основном, с высокой плотностью дислокаций и естественной устойчивостью к деформациям, которая реализуется через взаимодействия между дислокациями при применении нагрузки. Прочность, связанную с взаимодействием дислокаций, дополняет упрочнение, обеспечиваемое твердым раствором, где поле деформаций вблизи от атомов рения приводит к локальным деформациям атомной решетки, которые также сопротивляются движению дислокаций, которое ответственно за пластическую деформацию сплава. В ходе стандартного процесса изгибания, применяемого при производстве хирургических игл, в материале, находящемся на внешнем радиусе иглы, остаются остаточные напряжения сжатия, тогда как материал на внутреннем радиусе иглы находится в состоянии остаточного растяжения. При использовании в клинике, когда на иглу действуют изгибающие нагрузки, пластические деформации происходят при более низком моменте изгиба, чем в случае материала, не подвергавшегося обработкам, вследствие наличия остаточных напряжений. По существу эти остаточные напряжения, обусловленные процессом изгибания, напрямую вычитаются из предела прочности при растяжении и предела прочности при сжатии материала на внешней и внутренней поверхностях, в совокупности приводя к уменьшению момента пластической деформации хирургической иглы. Считается, что несколько процессов "перегиба"/разгиба, описанных в настоящем документе, сводят к минимуму, устраняют, а в крайних случаях обращают знак этих остаточных напряжений, расположенных на внешней и внутренней поверхностях иглы, увеличивая, таким образом, момент пластической деформации и эффективную жесткость на изгиб.

Следующие примеры являются демонстрацией принципов применения настоящего изобретения на практике.

ПРИМЕР 1

Для демонстрации повышения прочности на изгиб, достигнутой для хирургических игл из тугоплавкого сплава, обработанных с помощью нового процесса механической обработки, составляющего предмет настоящего изобретения, вольфрам-рениевые хирургические иглы были изготовлены следующим образом.

Проволока была изготовлена так, как описано ранее в настоящем документе. Заготовка иглы была изготовлена с использованием традиционных способов, описанных в упомянутых выше патентах США.

Далее заготовки игл были подвергнуты механической обработке в соответствии с новым способом, составляющим предмет изобретения, следующим образом. Иглы были изогнуты с радиусом 0,328 см (0,129 дюйма), который был значительно меньше требуемого готового радиуса. Далее иглы были существенно изогнуты в обратную сторону до требуемого радиуса 0,947 см (0,373 дюйма).

Влияние обработки данным способом на характеристики сгиба изогнутых хирургических игл из сплава W-26%Re (0,020 см (0,008”) в диаметре) показано на графике зависимости момента от угла на Фиг. 2.

Кривые, приведенные на Фиг. 2, показывают, как разные радиусы первоначального изгиба влияли на итоговую жесткость. На Фиг. 6 представлена фотография, демонстрирующая реальные геометрии игл для последовательности изгибания (радиус от 0,928 см (0,129 дюйма) до 0,947 см (0,373 дюйма)).

ПРИМЕР 2

В данном примере все иглы были изогнуты до первоначального радиуса за 3 или 4 последовательных этапа изгибания. Они изгибались с помощью стержней, диаметр которых изменялся от 0,254 см (0,10 дюйма) до 0,483 см (0,190 дюйма). Изгибающие ролики были изготовлены из пластика или из стали. Этап “разгибания” выполнялся с помощью стального ролика малого диаметра, разгибающего иглу по упомянутому основанию, имеющему внутренний радиус, при подборе которого учитывалось нормальное обратное пружинное действие и которое давало конечный требуемый изгиб иглы (см. Фиг. 8). Данный процесс может быть осуществлен с применением различных этапов, размеров оснований и диаметров роликов в зависимости от исходного сплава, геометрии тела иглы, первоначального изгиба и требуемого конечного изгиба. Иглы были изготовлены из заготовок W-26%Re (проволока 0,20 мм (0,008 дюйма) в диаметре). Результаты приводятся в таблице 1.

На Фиг.7 приводится график по данным, полученным в этом примере. На графике показано, что иглы, изготовленные способом изгибания/разгибания, составляющим предмет настоящего изобретения, демонстрируют существенные улучшения момента пластической деформации и жесткости в соответствии с определениями и описаниями, приводимыми в стандарте ASTM F-1840-98а. Более того, не происходит ухудшения конечного момента изгиба. Также демонстрируется, что на итоговые механические свойства влияют изменения сходного радиуса "перегибания".

Хотя показаны и описаны подробные реализации данного изобретения, специалистам в данной сфере будет понятно, что в их форму и детали могут вноситься различные изменения без отклонения от смысла и области заявленного изобретения.

Реферат

Изобретение относится к хирургическим иглам и, в частности, к способам обработки хирургических игл из нержавеющей стали и вольфрамового сплава. Обеспечивают иглу или заготовку иглы из проволоки из металлического сплава. Игла или заготовка иглы выполнена из тугоплавкого сплава. Придают игле или заготовке иглы форму первоначальной изогнутой конфигурации, имеющей первый радиус. Придают игле или заготовке иглы форму требуемой окончательной изогнутой конфигурации путем изгибания первоначальной изогнутой конфигурации в по существу обратном направлении до окончательной изогнутой конфигурации, имеющей второй радиус, больший, чем первый радиус. В результате обеспечивается повышение прочности на изгиб иглы. 2 н. и 5 з.п. ф-лы, 8 ил., 1 табл., 2 пр.

Комментарии