Система управления сварочным процессом - RU2126737C1

Код документа: RU2126737C1

Чертежи

Описание

Изобретение относится в основном к управлению электронным процессом, более конкретно к управлению сварочными процессами, в частности к системе управления сваркой.

При создании трубопроводов необходимо осуществлять сварку стыков труб как внутри, так и снаружи. При проведении наружной сварки доступность не представляет собой проблему, но для создания внутреннего сварного шва доступ является существенной проблемой. Поскольку во многих случаях невозможен доступ для человека, разработаны автоматизированные машины внутренней сварки, которые выполняют эту операцию. Такая машина внутренней сварки описана в патенте США N 3612808 изобретателя Нельсона. Автоматическое устройство внутренней сварки описано в патенте США N 4525616 изобретателя Славенса.

Хотя устройства внутренней сварки применяются при создании трубопроводов во всем мире, эти сварочные устройства обладают недостатками, ограничивающими их производительность и повышающими стоимость работ. Специфическим ограничением при использовании автоматического оборудования для сварки, которое является особенно острым для устройства внутренней сварки, является скорость создания сварного шва. При операции внутренней сварки трудно и дорого производить исправление дефектных швов. Поэтому крайне необходимо, чтобы оборудование работало без ошибок для очень значительной части операции сварки. Однако это приводит к компромиссу с точки зрения производительности. При меньшей скорости прохода автоматического устройства сварки имеется большая возможность, что дуга будет зажжена и соответствующим образом инициирована. Если выбираются более высокие скорости прохода, возможность правильного поджога дуги снижается. Поэтому, поскольку надежность имеет наибольшее значение, скорость прохода в устройствах автоматической сварки устанавливается на относительно низком уровне для обеспечения правильного инициирования дуги. Однако малые скорости, необходимые для получения высокой надежности инициирования дуги, приводят к большим затратам времени на всю последовательность сварочного процесса.

При работе устройство для внутренней сварки выполняет существенное количество операций, которыми необходимо управлять. Этапы работы включают в себя перемещение устройства вдоль трубопровода соответственно внутри него, точное выравнивание устройства со стыком труб, закрепление устройства для внутренней сварки на конце одной трубы, а затем на конце другой трубы, размещение аппаратов для внутренней сварки на соответствующих позициях и запуск и остановка хода сварки, фиксацию устройства в пределах труб, инициирование операции сварки, включая начальный ход сварочных аппаратов, обеспечение подачи проволоки и подачи экранирующего газа. Кроме того, за дугой необходимо постоянно следить на каждом сварочном аппарате, и должны обеспечиваться пуск и остановка сварочных аппаратов в определенных местах. Почти все эти операции необходимо запускать, отслеживать и останавливать с помощью электронного оборудования. Однако устройство для внутренней сварки должно работать в жестких условиях окружающей среды. Оно используется также при неблагоприятных погодных условиях и экстремальных температурах, влажности, и подвергается пыли и дыму. Устройство также подвергается чрезвычайным физическим нагрузкам и грубому обращению. В дополнение к этому система электронного управления подвергается воздействию сложной электрической среды ввиду наличия статических, переходных и больших токов, создаваемых при дуговой сварке. Ввиду чрезвычайно больших уровней тока, используемых при такой сварке, создаются существенные магнитные поля, которые могут влиять на работу электронных компонентов. Кроме того, сварочное оборудование такого типа часто используется в удаленных районах, и возникают трудности с обслуживанием и обеспечением запасными частями. Поэтому большое значение имеют простота и минимальное количество частей системы управления.

Кроме того, большое число операций управления, необходимых для контроля устройства для внутренней сварки, приводит к созданию очень больших кабельных жгутов, имеющих множество проводов для управления большим числом соленоидов, переключателей и других электронных компонентов. Большой жгут проводов такого типа может быть приспособлен в больших устройствах внутренней сварки, но небольшие блоки, как 20-дюймовые и меньшие устройства для внутренней сварки, с трудом могут быть приспособлены под такой жгут проводов. Они могут мешать работе аппарата для внутренней сварки и больше подвергаться повреждению при работе. Таким образом, имеется насущная потребность в усовершенствованной электронной системе управления для автоматических операций сварки и, в частности, имеется потребность в более надежной, менее сложной и меньшей по размерам системе управления к устройству для внутренней сварки.

Наиболее близким изобретению известным техническим решением является система управления сваркой к сварочному устройству, содержащему сварочные аппараты, приводное приспособление для перемещения сварочных аппаратов, источник питания для сварочной дуги, приспособление для подачи экранирующего газа и приспособление для подачи электродной проволоки, причем система управления содержит программированный микропроцессор, дальнейшие микропроцессоры, электронную связь между программированным микропроцессором и дальнейшими микропроцессорами, пульт управления и вручную управляемые переключатели, при этом программированный микропроцессор включен между переключателями и входом электронной связи, а дальнейшие микропроцессоры соединены с выходом электронной связи и с соответствующим сварочным аппаратом (см. патент США N 4497019, МКИ3 G 06 F 15/16, дата выдачи 29 января 1985 г.).

В известной системе управления сваркой дальнейшие микропроцессоры подчинены программированному микропроцессору, который представляет собой главный микропроцессор. Программа управления записана лишь в памяти главного микропроцессора. По этой причине каждый из дальнейших микропроцессоров отдельной связью соединен с главным микропроцессором.

Недостаток известной системы управления сваркой заключается в том, что опасность ее отказа высокая из-за множества отдельных линий. Кроме того, требуются разные виды микропроцессоров, что повышает сложность известной системы и ее дороговизну.

В основу изобретения положены повышено надежности системы управления сваркой и снижение ее сложности и дороговизны.

Вышеуказанная задача решается в предлагаемой системе управления сваркой к сварочному устройству, содержащему по меньшей мере один сварочный аппарат, приводное приспособление для перемещения сварочного устройства, источник питания для сварочной дуги, приспособление для подачи экранирующего газа и приспособление для подачи электродной проволоки, причем система управления содержит программированный микропроцессор, дальнейшие микропроцессоры, электронную связь между программированным микропроцессором и дальнейшими микропроцессорами, пульт управления и вручную управляемые переключатели, при этом программированный микропроцессор включен между переключателями и входом электронной связи, а дальнейшие микропроцессоры соединены с выходом электронной связи и со сварочным аппаратом за счет того, что дальнейшие микропроцессоры представляют собой программированные программой назначения микропроцессоры, имеющие память, подразделенную на секции, при этом памяти всех программированных программой назначения микропроцессоров снабжены одной и той же мультисегментной программой, причем каждый сегмент памяти относится к одному сегменту программы, при этом каждый сегмент программы относится к одному из упомянутых узлов сварочного устройства, при этом каждый программированный программой назначения микропроцессор снабжен многопозиционным переключателем, каждая позиция которого относится к другому сегменту мультисегментной программы, а электронная связь выполнена в виде одной единственной линии связи.

Линия связи может представлять собой двухпроводную линию последовательной связи.

Первый из микропроцессоров может содержать аналого-цифровой преобразователь, служащий для контроля дуги сварочного аппарата и с одной стороны связанный со сварочным аппаратом, а другой стороны - с линией связи для передачи образуемых им цифровых слов на второй из микропроцессоров, который содержит цифроаналоговый преобразователь, служащий для преобразования цифровых слов в аналоговые сигналы, пропорциональные напряжению дуги, и соединенный с источником питания для сварочной дуги.

Система управления согласно изобретению может содержать второй пульт управления, снабженный переключателями для установки второго комплекта управляющих сигналов для дальнейших операций, при этом второй из микропроцессоров соединен со вторым пультом управления и выполнен с возможностью образования из сигналов от второго пульта управления соответствующих команд и передачи данных команд по линии связи на другие микропроцессоры.

Кроме того, указанная задача решается в системе вышеуказанного типа за счет того, что она содержит удлинительный стержень, связывающий сварочный аппарат с пультом управления, причем пульт управления установлен в коробке управления удлинительным стержнем, а микропроцессор также установлен в коробке управления удлинительным стержнем, причем электронная связь выполнена в виде одной единственной линии связи, при этом система далее содержит дополнительный программированный микропроцессор, установленный на сварочном аппарате, соединенный с линией связи и связанный со сварочным аппаратом для его управления, и дополнительный пульт управления, установленный на сварочном аппарате и снабженный переключателями, связанными с дополнительным микропроцессором.

Система управления может содержать третий микропроцессор, связанный с источником питания для сварочной дуги и с линией связи.

Третий микропроцессор может быть связанным с линией связи, при этом переключатели дополнительного пульта управления выполнены с возможностью установки второго комплекта управляющих сигналов для управления другим приспособлением сварочного устройства, чем сварочным аппаратом, и связаны с этим приспособлением через третий микропроцессор.

Для более полного понимания сущности данного изобретения и его преимуществ далее сделаны отсылки на описание, рассматриваемое вместе с сопроводительными чертежами. В нижеследующем описании под "центральным процессором" ("ЦП") следует понимать микропроцессор соответствующего микропроцессорного блока.

На чертежах представлено:

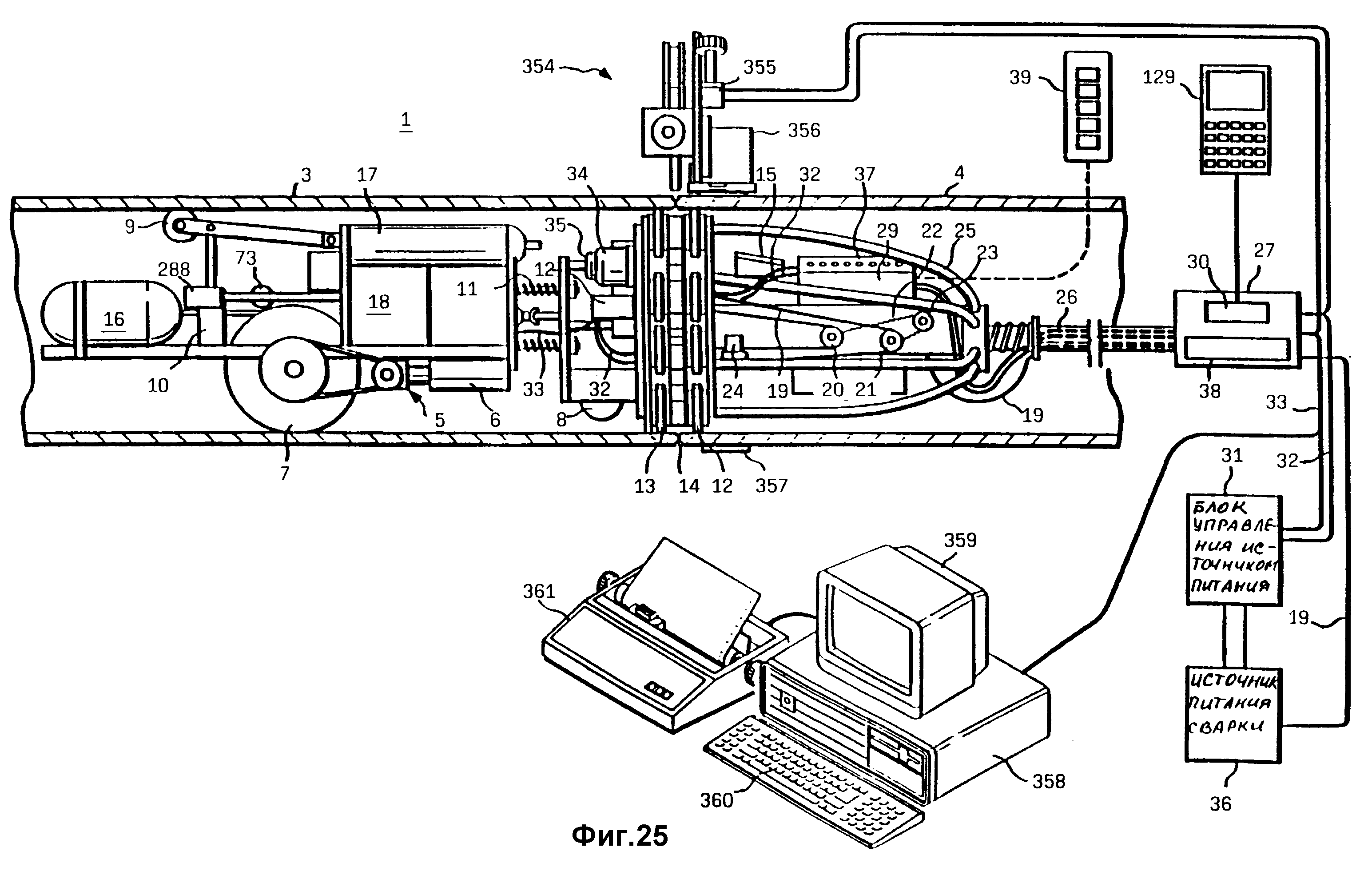

фиг. 1 - вид с частичным разрезом каретки внутреннего сварочного устройства для внутренней сварки,

используемого в сочетании с предлагаемой системой управления,

фиг. 2 - вид спереди устройства для внутренней сварки, которое может быть использовано в сочетании с предлагаемой системой

управления,

фиг. 3 - блок-схема, на которой показано расположение и взаимосвязь электронных функциональных блоков, которые составляют систему управления по данному изобретению,

фиг.

4 - блок-схема, на которой показаны функциональные блоки системы управления согласно данному изобретению, схемные платы, которые составляют функциональный блок, взаимосвязь функциональных блоков и

пульта управления для двух функциональных блоков,

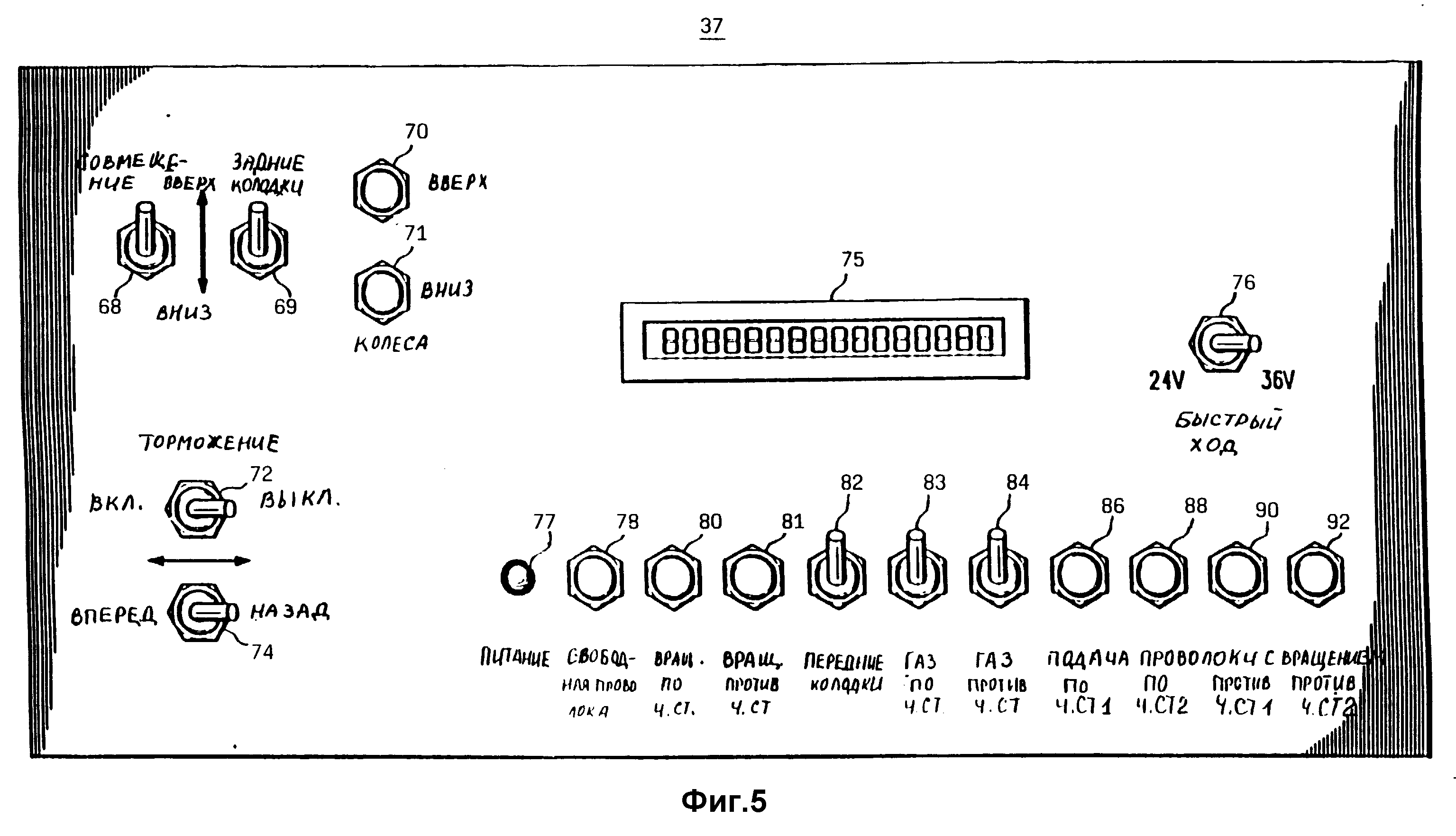

фиг. 5 - вид переднего пульта управления сварочным устройством, показанным на фиг. 4,

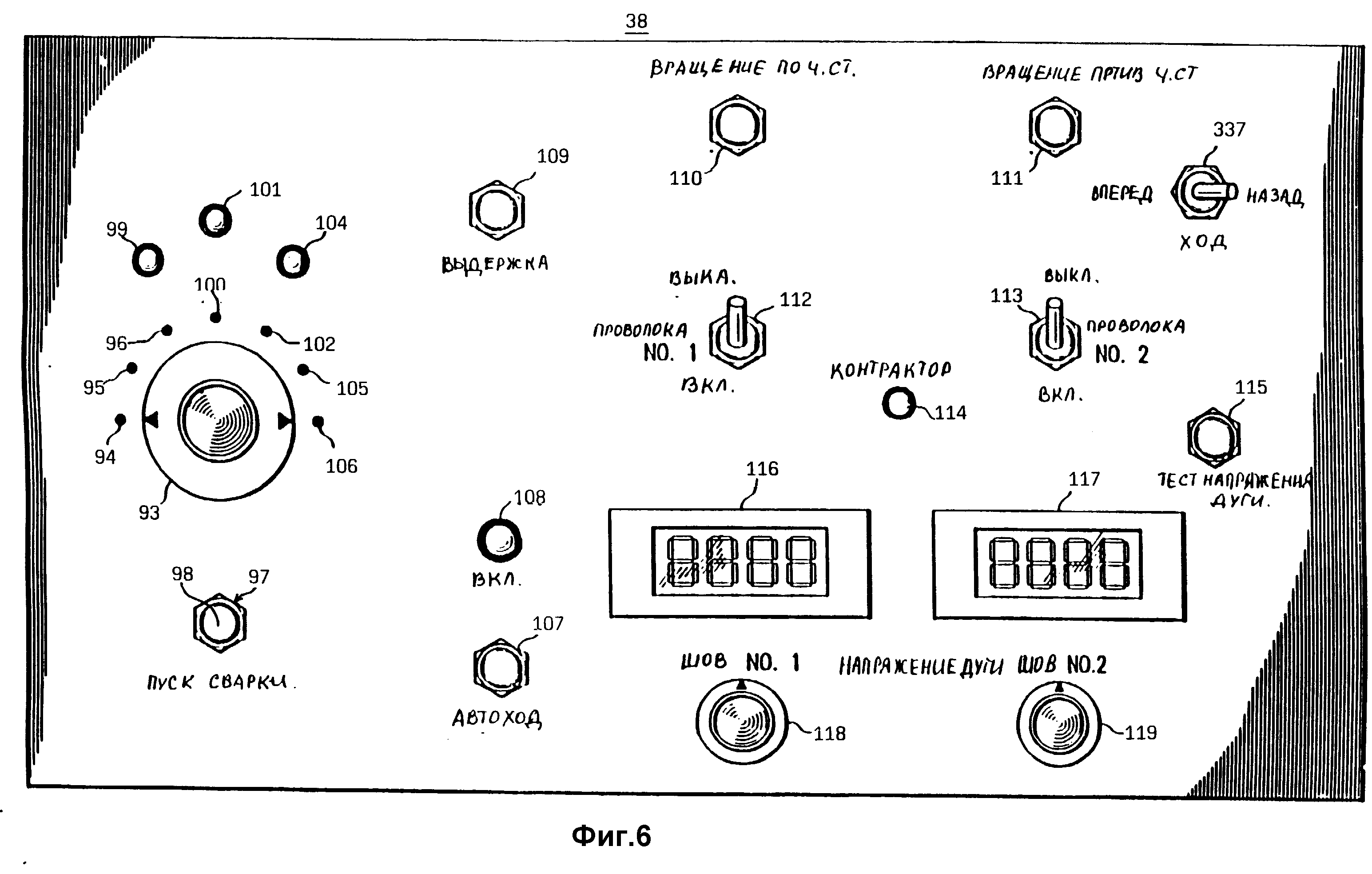

фиг. 6 - вид пульта управления удлинительным

стержнем устройства внутренней сварки, представленного на фиг. 4,

фиг. 7 - схема работы устройств внутренней сварки, используемых в сочетании с настоящим изобретением,

фиг. 8

- подробная блок-схема платы центрального процессора (далее: ЦП), показанной на фиг. 4,

фиг. 9 - подробная блок-схема платы питания, показанной на фиг. 4,

фиг. 10 - подробная

блок-схема интерфейсной платы пульта, показанной на фиг. 4,

фиг. 11 - подробная блок-схема платы аналогового входа, показанной на фиг. 4,

фиг. 12 - подробная блок-схема платы

аналогового выхода, показанной на фиг. 4,

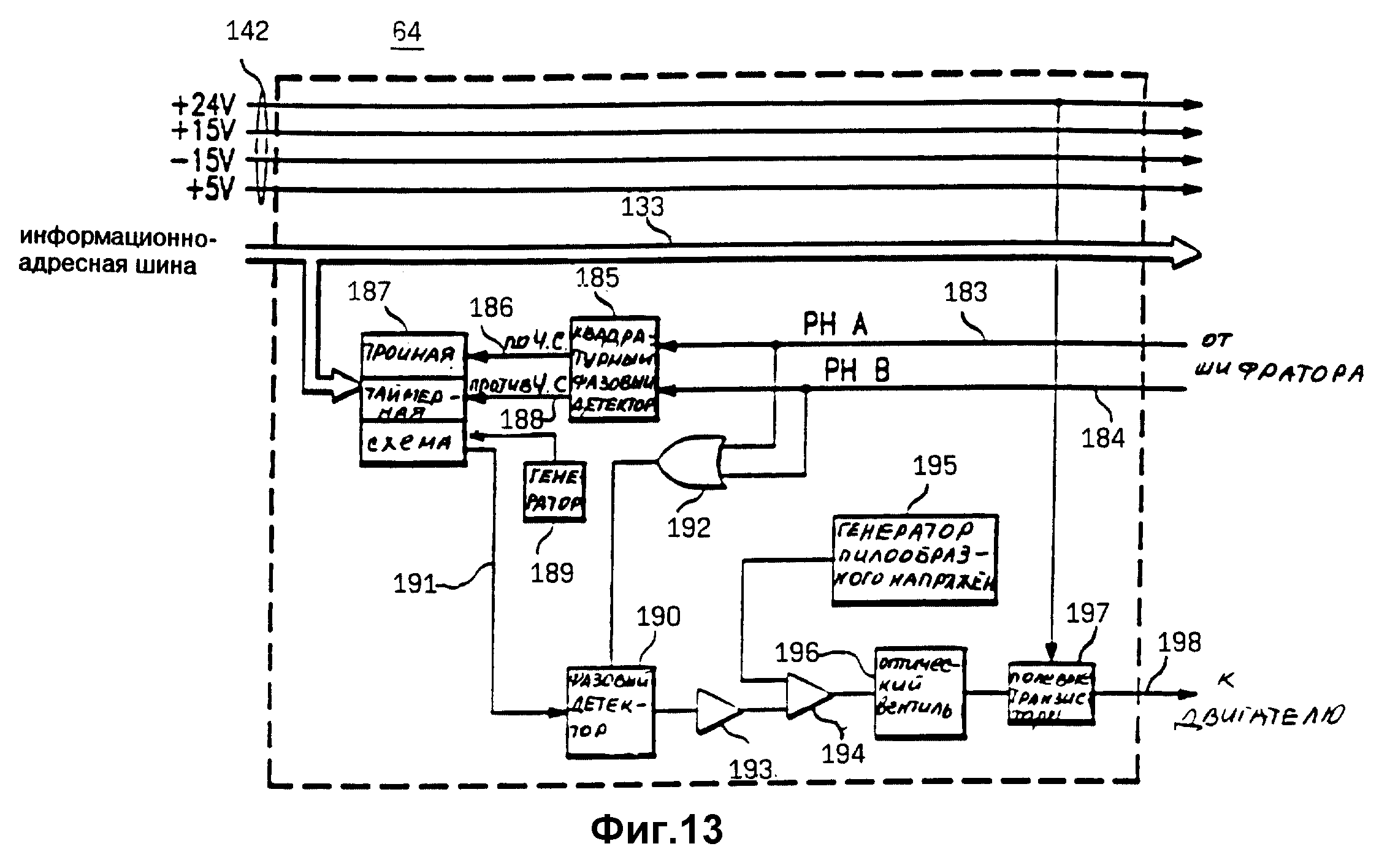

фиг. 13 - подробная блок-схема платы датчика двигателя, показанной на фиг. 4,

фиг. 14 - подробная блок-схема двоичной платы двигателя эдс,

показанной на фиг. 4,

фиг. 15 - подробная блок-схема входной платы постоянного тока, показанной на фиг. 4,

фиг. 16 - подробная блок-схема выходной платы постоянного тока, показанной

на фиг. 4,

фиг. 17 - график скорости хода устройства внутренней сварки, направления дуги сварки и скорости подачи проволоки в функции положения устройства внутренней сварки,

фиг. 18

- схема первоначальных этапов управления программного обеспечения каждого из ЦП,

фиг. 19 - схема процесса выбора операций каждого из ЦП,

фиг. 20 - схема работы ЦП типа 1,

фиг. 21 - схема работы ЦП типа 2,

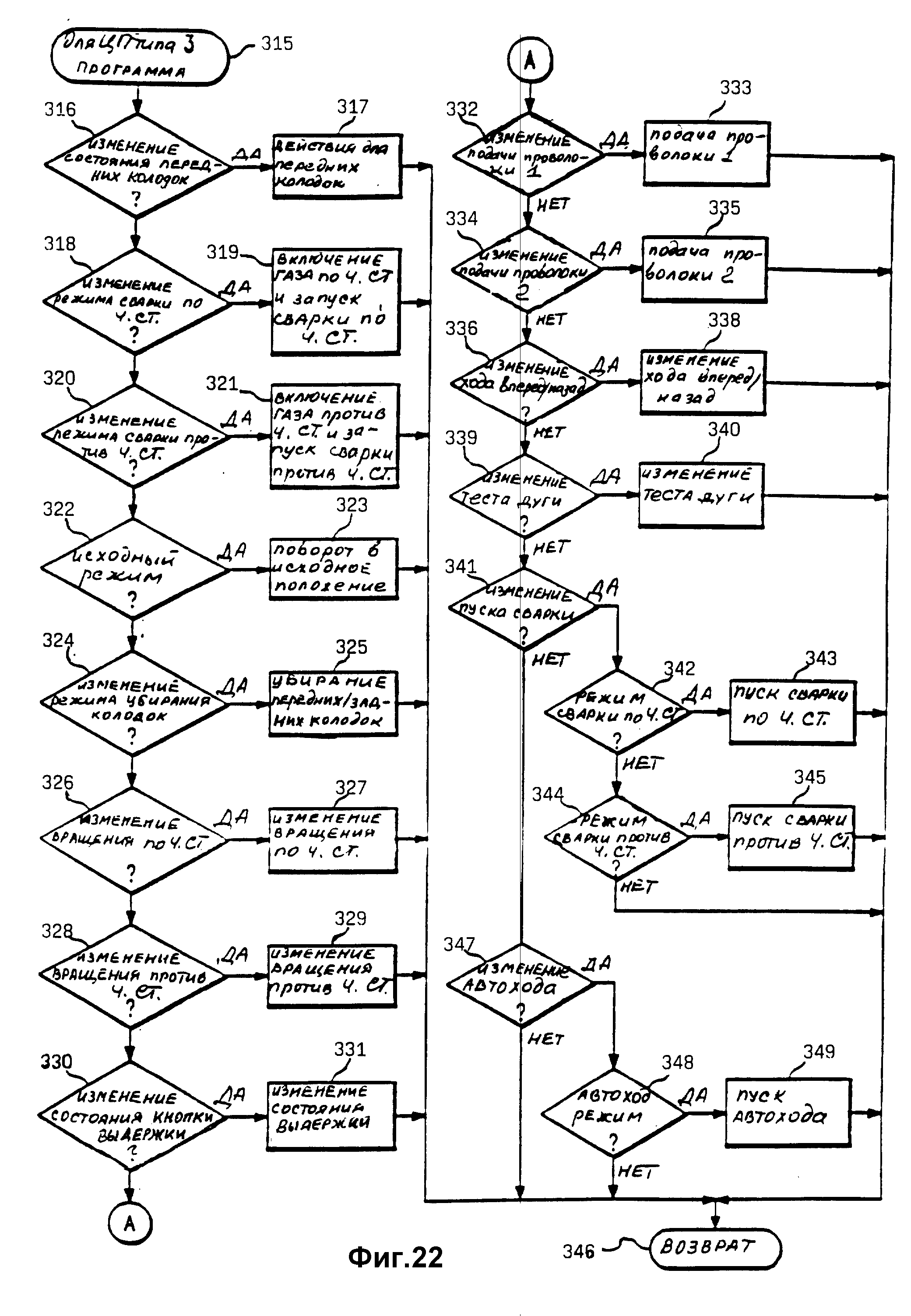

фиг. 22 - схема работы ЦП типа 3,

фиг. 23 - схема работы ЦП типа 4,

фиг. 24 - схема осуществления прерывания связи для каждого из ЦП,

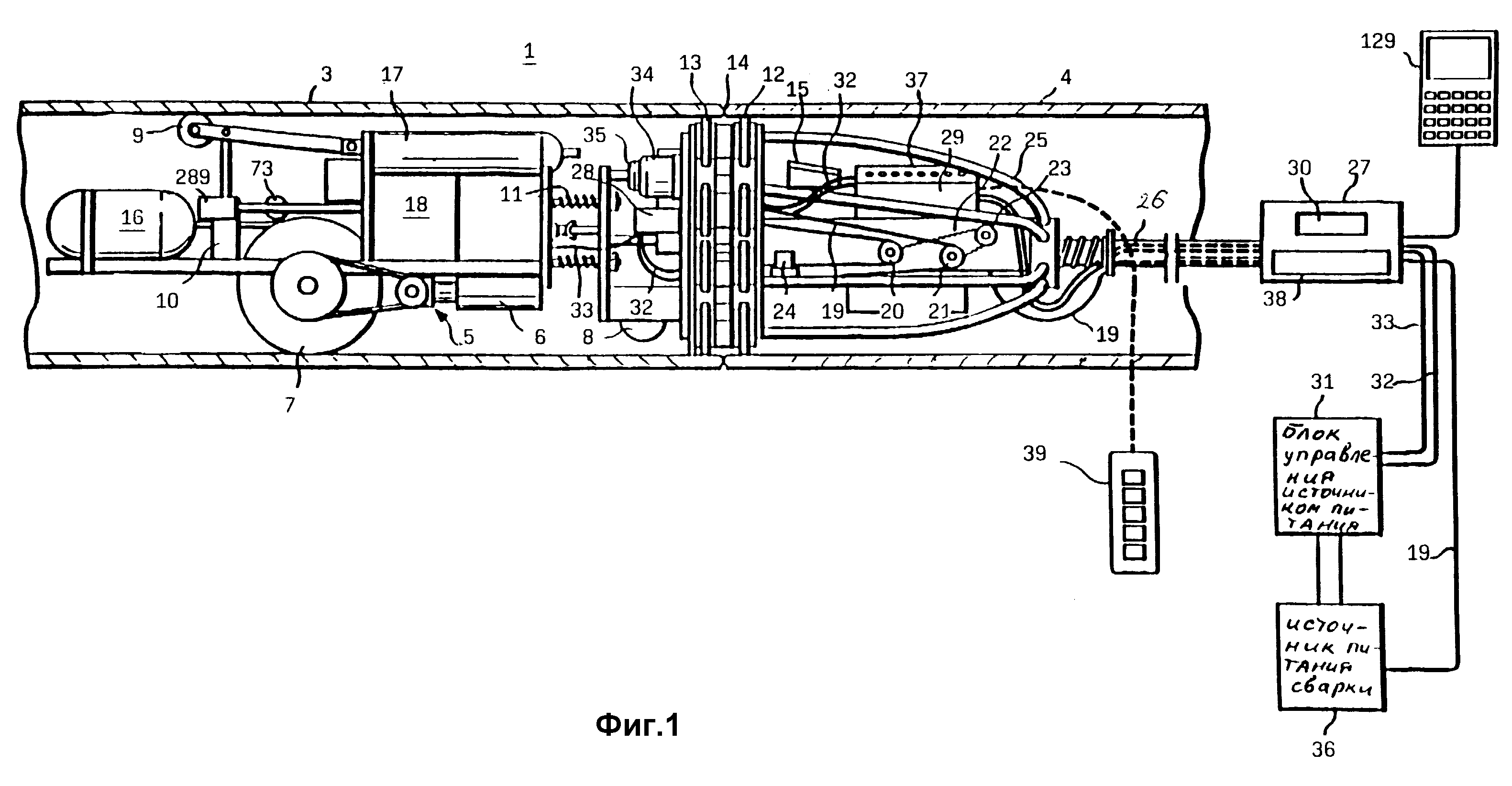

фиг. 25 - сварочная система, содержащая систему управления согласно изобретению и включающая наружное сварочное устройство, принтер, ручной блок программирования и блок обучения,

фиг.

26 - стоечная сварочная система, содержащая систему управления согласно изобретению и множество сварочных установок, управляемых общей системой управления.

На фиг. 1 показан разрез устройства 1 внутренней сварки, используемого в сочетании с предлагаемой системой. Компоненты и работа этого устройства описаны подробно в патенте США N 3621808 изобретателя Нелсона (дата подачи 4 июля 1969 г. ), на который ссылается в данной связи. На фиг. 2 показан вид аппарата 2 для внутренней сварки, используемого в устройстве 1.

Другое устройство внутренней сварки, которое можно применять в сочетании с предлагаемой системой управления, описано в патенте США N 3632959 изобретателя Нелсона и др., выданном 4 января 1972 г., на который также ссылается в данной связи.

Как показано на фиг. 1, устройство 1 внутренней сварки размещено внутри труб 3, 4 у их стыка. Оно содержит приводное приспособление 5 с двигателем 6 для привода ведущего колеса 7. Кроме того, приводное приспособление 5 содержит передние колеса 8 и балансировочное колесо 9. Механизм 10 служит для перемещения балансировочного колеса 9 кверху внутренней поверхности стыка труб 3, 4.

Между передней частью устройства 1 и приводным приспособлением 5 размещен гибкий соединительный узел 11 для предотвращения принудительного разъединения компонентов устройства 1, когда оно зажимается на конце трубы 3. Устройство 1 далее содержит передний 12 и задний 13 зажимные узлы, управляющие его соответственно передней и задней колодками. Между зажимными узлами 12, 13 размещен сварочный узел 14, который содержит сварочные горелки, соответствующие расходные материалы и механические управляющие устройства для создания сварного шва между примыкающими друг к другу концами труб 3, 4. Противоположные концы труб 3, 4 обработаны с обеспечением образования сварного зазора как на внутренней, так и на наружной поверхностях. Аппарат 2 для внутренней сварки, который является частью сварочного узла 14, описан ниже со ссылкой на фиг. 2.

На стыке труб 3, 4 имеются центровочные приспособления 15, служащие для выравнивания устройства 1 у конца трубы 3 перед размещением трубы 4 на своем месте. Вокруг периферии устройства 1 имеется множество центровочных приспособлений 15. Они под действием пневматического усилия выступают наружу, и когда устройство 1 размещают внутри конца трубы 3, центровочные приспособления 15 зацепляют конец трубы 3, тем самым размещая аппараты сварочного узла 14 на стыке труб 3, 4.

Устройство 1 внутренней сварки далее содержит емкость 16, от которой поступает сжатый воздух или другой подходящий газ для привода зажимных узлов 12, 13, а также механизма 10 и центровочных приспособлений 15. Далее устройство 1 содержит емкость 17 под экранирующий газ для сварочной дуги.

От батареи 18 поступает электрическая энергия для приводного приспособления 5 и электронной управляющей системы.

Электрическая энергия для дуговой сварки подается в устройство 1 по силовому кабелю 19, причем кабель направлен по блокам 20 и 21, которые натягиваются с помощью пружины 22, соединенной с роликом 23. Это пружинное приспособление реагирует гибко на натяжение кабеля 19, таким образом защищая его от чрезмерной нагрузки. Кабель 19 соединен с коллекторным блоком 24, со своей стороны соединенным с не показанной на чертеже шиной сварочного тока, служащей для подачи сварочного тока к горелкам.

Далее устройство 1 содержит установленную на его переднем конце трубчатую раму 25, служащую для защиты и поддержки находящихся внутри нее компонентов. С передним концом рамы 25 соединен полый удлинительный стержень 26, который своим противоположным концом соединен с коробкой управления 27, служащей именно для управления стержнем 26. Экранирующий газ для дуги подается через удлинительный стержень 26 и хранится в емкости 17.

Устройство 1 внутренней сварки далее содержит электронную контрольную систему, включающую микропроцессорные блоки управления, в том числе блок 28 управления задним концом, блок 29 управления передним концом, блок 30 управления удлинительным стержнем и блок 31 управления питания. Все указанные блоки соединены друг с другом через последовательную линию связи 32.

С батареей 18 соединена двухпроводная линия энергоснабжения 33, служащая для подачи питания на каждый из микропроцессорных блоков 28, 29, 30, 31.

Устройство 1 также содержит аппараты для внутренней сварки; один из них показан на фиг. 2. Данные аппараты установлены на поворотном кольце, которое описано ниже. Кольцо приводится посредством двигателя 34, снабженного датчиком положения 35. Последний вырабатывает цифровой сигнал, указывающий на относительное положение кольца, на котором установлены сварочные горелки (фиг. 7).

Блок 31 управления питания соединен с источником питания 36, которым он управляет. В качестве источника питания может иметься, например, устройство R3S-400 фирмы Линкольн Электрик Ко.

Протокол для линии связи 32 представляет собой мультидоступ с полученным измерением несущей (carrier sense multiple access, CSMA) с детектированием коллизии (collision detection, CD) согласно стандарту ИИЭК (института инженеров по электротехнике и радиоэлектронике) N 802.3.

Блок 29 управления передним концом содержит пульт 37 управления и индикации (фиг. 5), а коробка управления 27 также содержит пульт 38 управления и индикации (фиг. 6).

При работе устройства 1 необходимо установить положение аппаратов для внутренней сварки. Для этого служит ручной блок обучения 39, который соединяют с блоком управления 29 перед размещением на место трубы 4 с тем, чтобы оператор имел доступ к пульту 37. Блок 39 имеет кнопки для определения собственного, пускового и остановочного положений для сварных проходов в направлении по часовой стрелке и против часовой стрелки. Оператор располагает аппараты для внутренней сварки в соответствующие места и нажимает соответствующую кнопку для определения некоторого положения. Эти положения, заданные датчиком 35, запоминаются в блоке управления 29 и используются при сварной операции для определения перемещения аппаратов для внутренней сварки.

На фиг. 2 показан аппарат 2 для внутренней сварки, который можно использовать в сочетании с настоящим изобретением. Отмечается, что подробное описание данного аппарата и его работы содержится в патенте США N 3162808. Аппарат 2 содержит патрон 40 для подачи проволоки 41, служащей в качестве сварочного электрода, по трубке 42 к сварочной форсунке 43.

Подаваемая проволока 41 намотана на рулон 44. С помощью пружины 45 к рулону 44 прижимается шарнирный рычаг 46, тогда как производится запуск вращения рулона 44.

Форсунка 43 установлена шарнирно на корпусе 47 каретки. Она прикреплена к рычагам 48, которые установлены на корпусе 47 с помощью болта 49. Рычаг 48 также с помощью болта 50 прикреплен к рычагу 51, который соединен с исполнительным механизмом 52. Рычаг 51 окружен пружиной 53, оттягивающей сварочную форсунку 43 от ее сварочного положения, и поэтому для перемещения форсунки 43 в ее сварочное положение необходимо подавать сжатый воздух к исполнительному механизму 25. Это оттягивание посредством пружины служит для перемещения головок в защитное положение, когда производится перемещение стыка трубы 4 со следующей трубой в положение над узлом 12. Проволока 41 подается в форсунку 43 с помощью механизма, который содержит двигатель 54, приводящий в движение колесо 55, которое упруго удерживается в контакте с опорой 56. По мере вращения колеса 55 проволока 41 подается в форсунку 43.

Экранирующий газ подается к форсунке 43 по трубкам 57, 58.

Аппарат 2 для внутренней сварки выше описан со ссылкой на фиг. 2. В сочетании с настоящим изобретением можно взять аппарат согласно патенту США N 4525616 изобретателя Славенса, на который в данном контексте указывается специально. Этот аппарат для внутренней сварки снабжен колеблющейся форсункой, так, что шов или зазор между примыкающими друг к другу концами труб может автоматически отслеживаться путем наблюдения за амплитудой тока во время колебаний форсунки.

На фиг. 3 показана блок-схема системы управления устройством 1 внутренней сварки. Указывается на то, что каждый из микропроцессорных блоков управления 28, 29, 30, 31 соединен с линией связи 32. Блок управления 31 и источник питания 36 обычно размещены на расстоянии более 30 м от блока 30 управления удлинительным стержнем.

На фиг. 4 представлена подробная схема системы управления устройством внутренней сварки 1. Микропроцессорные блоки управления 28, 29, 30, 31 соединены параллельно с помощью линии связи 32. Питание подается на блоки управления по двухпроводной линии энергоснабжения 33 от батареи 18. Эта линия имеет напряжение двадцать четыре вольта.

Каждый из микропроцессорных блоков управления 28-31 содержит ряд печатных плат

для осуществления необходимых функций на этом блоке управления. Каждый из блоков управления содержит компьютерную (ЦП) плату и плату питания. Конфигурация каждого из блоков управления является

следующей:

Блок управления 28

1. Плата ЦП

2. Плата питания

3. Выходная плата постоянного тока

4. Плата датчика двигателя

Блок управления 29

1. Плата ЦП

2. Плата питания

3. Интерфейсная плата пульта

4. Плата аналогового входа

5. Выходная плата постоянного тока

6. Двоичная плата двигателя

ЭДС

7. Двоичная плата двигателя ЭДС

8. Входная плата постоянного тока

Блок управления 30

1. Плата ЦП

2. Плата питания

3. Интерфейсная плата

пульта

Блок управления 31

1. Плата ЦП

2. Плата питания

3. Плата аналогового выхода

4. Выходная плата постоянного тока

Печатные схемные платы,

использованные в микропроцессорных блоках управления, включают в себя плату ЦП 59, плату питания 60, интерфейсную плату 61 пульта, плату 62 аналогового входа, плату аналогового выхода 63, плату 64

датчика двигателя, двоичную плату двигателя ЭДС 65, входную плату постоянного тока 66, выходную плату постоянного тока 67.

Каждая из плат ЦП соединена с линией связи 32 с помощью соответствующей платы мощности. Линия энергоснабжения 33 соединена с платой питания 60 каждого блока управления. В пределах каждого из блоков управления платы взаимосвязаны с помощью шестнадцатиразрядной информационноадресной шины, что описано ниже.

Микропроцессорный блок управления 28 имеет плату датчика двигателя 64, соединенную с выходом датчика положения 112 и обеспечивающую привод двигателя 34. Выходная плата постоянного тока 67 блока 28 имеет выходы для контроля функций "колеса вверх", "колеса вниз", торможение, ход вперед устройства 1, обратный ход устройства 1, расширение задних колодок, и их втягивание. Блок управления 29 содержит две двоичные платы двигателя ЭДС 65, одна из которых служит для управления двигателями для подачи проволоки к аппаратам 2 для внутренней сварки, а именно двигателем N 1 для подачи проволоки по часовой стрелке, двигателем N 1 для подачи проволоки против часовой стрелки, двигателем N 2 для подачи проволоки по часовой стрелке и двигателем N 2 для подачи проволоки против часовой стрелки. Третья и четвертая двоичные платы двигателя ЭДС 65 служат для управления двигателем колебания дуги, если это задано. Выходная плата постоянного тока 67 служит для управления функциями вкл-выкл подачи экранирующего газа по часовой стрелке или против часовой стрелки, центровочными приспособлениями 15 и передними колодками. Входная плата постоянного тока 66 позволяет измерить режим переключателя для ограничения концы трубы, переключателя предела изгиба удлинительного стержня, переключателя предела поднятия центровочных приспособлений и переключателя зажима колодок. Блок 29 также содержит плату 62 аналогового входа, которая позволяет измерить напряжение дуги горелки N 1 и горелки N 2. Далее, блок 29 содержит интерфейсную плату пульта 61, позволяющую измерить режимы переключателей и кнопок на пульте управления 37 и запускать семисегментные дисплеи.

Блок управления 30 содержит интерфейсную плату пульта 61 в дополнение к плате ЦП 59 и плате питания 60.

Блок управления 31 содержит выходную плату постоянного тока 67 и плату с аналоговым выходом 63 в дополнение к плате ЦП 59 и плате питания 60.

Пульт управления 37 устройством внутренней сварки 1 показан на фиг. 5. Этот пульт включает в себя бистабильный переключатель 68, имеющий верхнее и нижнее положения для поднимания и опускания центровочных приспособлений 15. Бистабильный переключатель 69 имеет также верхнее и нижнее положения и служит для управления задними колодками. Колеса 7 и 8 перемещают в верхнее и нижнее положения с помощью соответствующих кнопок 70, 71.

Бистабильный переключатель 72 имеет положения вкл и выкл для тормоза, который представлен в качестве узла 73.

Бистабильный переключатель 74 имеет положения для перемещения устройства 1 в трубе вперед или по обратному ходу.

Пульт 37 также содержит дисплей 75, имеющий 16 зарядов и предназначенный для отображения сообщений помощи, а также отчетов с датчика положения 35. С помощью бистабильного переключателя 76 подается питание 24 вольта или 36 вольт на двигатель 6. Источник питания 36 вольт позволяет в случае необходимости повысить скорость перемещения устройства 1.

Наличие питания системы указывается с помощью лампочки 77.

Функция свободной проволоки обеспечивается путем нажатия кнопки 78, после чего проволока подается от всех четырех горелок одновременно.

Поворот кольца 79 по часовой стрелке (см. фиг. 7) включают путем нажатия кнопки 80, а его поворот против часовой стрелки - путем нажатия кнопки 81. Передний зажимный узел 12 включается и выключается с помощью бистабильного переключателя 82.

Бистабильный переключатель 83 служит для включения и выключения подачи экранирующего газа к аппаратам для внутренней сварки, работающим по часовой стрелке, а для аппаратов для внутренней сварки, которые работают против часовой стрелки, подача экранирующего газа включается посредством бистабильного переключателя 84.

К аппарату N 1 для внутренней сварки по часовой стрелке, то есть, узлу 85, проволока подается при нажатии кнопки 86, а к аппарату N 2 для внутренней сварки по часовой стрелке (узел 87) подача проволоки производится при нажатии кнопки 88. Что касается работы против часовой стрелки, то к аппарату N 1 для внутренней сварки против часовой стрелки (узел 89), проволока подается при нажатии кнопки 90. Аналогично к аппарату N 2 для сварки против часовой стрелки (узлу 91) подача проволоки производится при нажатии кнопки 92.

Кнопки 80 и 81, а также бистабильные переключатели 82, 83 и 84 снабжены защитными крышками для предотвращения неумышленного включения. Функции, выполняемые с помощью этих кнопок и бистабильных переключателей, необходимы по время обслуживания или ремонта, а не при текущей работе.

Пульт управления 38 удлинительным стержнем показан на фиг. 6. Главный управляющий переключатель 93 позволяет управлять последовательностью швов для каждого цикла работы. Переключатель 93 имеет положение выкл 94. В положении 95 передних колодок переключатель заставляет вытягиваться передние колодки.

В положении 96 переключатель 93 устанавливается на выполнение операции сварки по часовой стрелке. Работа начинается после управления запускными средствами 97, в данном случае выполненными в качестве кнопки 98 для запуска сварки, то есть, путем нажатия кнопки 98. Лампочка 99 указывает, что эта операция продолжается.

В положении 100 переключатель 93 устанавливается на выполнение операции против часовой стрелки. Работа начинается с нажатием кнопки 98. Когда эта операция продолжается, горит лампочка 101.

В положении 102 управляющий переключатель 93 заставляет поворачиваться кольцо 79 (фиг. 7) в исходное положение 103, то есть то положение, из которого начинается следующий цикл сварки.

Лампочка 104 горит, когда кольцо 79 повернулось в другое, чем исходное положение. Когда переключатель 93 установлен в положение 105, колодки оттянуты, чтобы устройство 1 могло перемещаться вдоль внутренней полости трубопровода.

Когда переключатель 93 находится в положении 106, устройство 1 может перемещаться после нажатия кнопки 107 автохода. Включение кнопки 107 индицируется лампочкой 108.

Положение 96 сварки по часовой стрелке и положение 100 сварки против часовой стрелки устанавливают потенциальную сварку, но действительные сварочные операции запускаются кнопкой 98.

Если оператор обнаруживает какие-то проблемы, то он может нажать кнопку выдержки 109, чем прекращается вся операция сварки.

Аппараты для внутренней сварки совершают вращение по часовой стрелке, когда нажимают кнопку 110, и вращение против часовой стрелки, когда нажата кнопка 111.

Бистабильный переключатель 112 используется для отключения подачи проволоки с помощью приспособления N 1 для подачи проволоки по часовой стрелке и приспособления N 1 для подачи проволоки против часовой стрелки, а бистабильный переключатель 113 - для отключения подачи проволоки с помощью приспособления N 2 для подачи проволоки по часовой стрелки и приспособления N 2 для подачи проволоки против часовой стрелки во время операции сварки. Бистабильные переключатели 112 и 113 снабжены защитными колпачками для предотвращения неумышленного включения.

Лампочка 114 загорается, когда замыкатели в источнике питания сварки замкнуты и питание подается на сварочные горелки.

Кнопку 115 нажимают для выполнения теста напряжения дуги. Когда нажимают эту кнопку, замыкатели источника питания сварки замыкаются, и на дисплеях 116 и 117 показываются напряжения дуги для горелок.

Напряжение дуги шва N 1 и N 2 при каждом проходе регулируется с помощью поворотных потенциометров 118 и 119.

На фиг. 7 схематически показано размещение и вращение аппаратов для внутренней сварки. Последние, а именно, аппараты внутренней сварки 85, 87, 89 и 91, установлены на приводном кольце 79. Последнее приводится в движение от двигателя 34, а положение вала двигателя 34 определяется датчиком 35. Сигнал положения датчика 35 передается на плату 64 датчика двигателя в микропроцессорном блоке управления 28. Блок 28 также выдает управляющие сигналы для привода двигателя 34. Двигатель 34 может вращать кольцо 79 как по часовой стрелке, так и против часовой стрелки, а также с переменной скоростью.

Положения 120 и 121 определяют верхнюю и нижнюю мертвые точки на стыке труб 3, 4. Положения 122 и 123 определяют центральные точки между верхней мертвой точкой и нижней мертвой точкой. Исходное положение 103 определяется как немного смещенное от верхней мертвой точки положение. Аппараты для внутренней сварки 85 и 87 смещены на 90 градусов относительно друг друга, как и аппараты 89 и 91. Однако, аппараты 85 и 89 разнесены менее чем на 90 градусов.

Также имеется механический стопор 124 для размыкания предельного переключателя на аппарате для внутренней сварки, если он выйдет за заданное положение останова. Это представляет собой меру безопасности.

Ручной блок 39 используется для задания исходного, пускового и остановочного положений. Это делается, когда оператор имеет доступ к пульту 37. С помощью кнопок управления на этом пульте оператор может приводить в движение кольцо 79 для размещения аппаратов для внутренней сварки в определенных положениях. Оператор запускает двигатель 34 для размещения аппарата для внутренней сварки 85 на каждом из исходных пусковых и стопорных положений, и когда занято определенное положение, то он нажимает кнопку на блоке 39. Блок управления 28 записывает каждое из этих положений в массив для использования при операции автоматической сварки.

Во время работы двигатель 34 приводит в движение кольцо 79. Когда не производится сварка, кольцо находится в таком положении, что аппарат 85 стоит в исходном положении 103. Вся операция сварки осуществляется в два этапа. Первый этап представляет собой сварочный проход по часовой стрелке одновременно с аппаратами 85 и 87, за которым следует второй сварочный проход в направлении против часовой стрелки с использованием аппаратов 89 и 91. При таком методе осуществления сварки желательно работать в направлении движения вниз.

При первом проходе аппарат для внутренней сварки 85 первоначально размещают в исходном положении 103. Для проведения сварочной операции включают замыкатели подачи газа и питания, и кольцо 79 поворачивается, выравниваясь с аппаратом 85 в стартовом положении 120, а аппарат 87 - в положении 123, или для продолжения перемещения аппаратов для внутренней сварки за эти положения. При достигнутом положении запускаются приспособления для подачи проволоки в аппараты для внутренней сварки. Затем возбуждается дуга на обеих аппаратах 85 и 87. Когда это происходит, приводной двигатель 34 либо снова включается, либо продолжает перемещать аппараты для внутренней сварки с малой угловой скоростью. То есть, сразу после начала сварочного прохода на двигатель 34 поступает команда увеличить скорость движения так, что аппараты 85 и 87 проходят по сварочному шву с высокой скоростью хода. По мере приближения аппарата 85 к точке (положению) 123 и аппарата 87 к точке (положению) 121 двигатель (приспособление) для подачи проволоки в каждом из аппаратов 85 и 87 замедляется, и также замедляется двигатель 34 для остановки аппаратов в конечных положениях. Одновременно прекращается подача газа и размыкается замыкатель питания сварки для завершения процесса.

В это время аппарат 89 повернулся в положение 125. Описанная выше последовательность операций повторяется в направлении против часовой стрелки для завершения сварочного прохода с левой стороны от стыка труб. Скорости хода, напряжения дуги и скорость подачи проволоки в соответствии с данным изобретением показаны на фиг. 17.

Подробная блок-схема платы ЦП 59 показана на фиг. 8. Плата 59 содержит микропроцессор 126, например, изделие фирмы Интел Корп., модель 80C152. Линия связи 32, обозначенная как GSC (Global Serial Channel, глобальная последовательная линия), соединена с ним через схему 127 типа RS485. Схема связи 128 типа 384 RS232 также соединена с микропроцессором 126 для присоединения к ручному терминалу 129 (см. ниже).

Линия для подачи входного питания величиной двадцать четыре вольта на плату 59 через оптический вентиль 130 соединена со схемой для контроля питания 131. Выход схемы 131 соединен с микропроцессором 126. Переключатель 132 также соединен с микропроцессором 126.

Плата 59 снабжена параллельной информационно-адресной шиной 133, соединяющей микропроцессор 126 с памятью прямого доступа 134, постоянной памятью 135, тройным таймером 136, буфером 137 и дешифратором 138. Линия прерывания 139 проходит от таймера 136 к микропроцессору 126. Генератор 140 вырабатывает задающий сигнал на таймер 136. Дешифратор 138 вырабатывает сигналы выбора группы плат по линиям 141. Линия выбора платы позволяет связать одну внешнюю плату с платой ЦП по параллельной информационно-адресной шине 133. Линия прерывания 139 соединяет таймер 136 с микропроцессором 126.

На плату 59 подается группа силовых линий 142 для подачи плюс двадцати четырех вольт, плюс пятнадцати вольт, минус пятнадцати вольт, плюс пяти вольт.

Блок-схема платы 60 питания показана на фиг. 9. Линия питания 33 на 24 вольта от батареи 18 соединена с платой 60, а в пределах платы - с низковольтным переключателем отсечки 143. Линия связи 32, будучи единым жгутом, соединена с платой 60, а также проходит наружу от платы для соединения с другими блоками управления. Другое соединение в пределах платы 60 проходит, продлевая линию связи 32, до платы ЦП в соответствующем блоке управления.

Сигнал линии 33 проходит через переключатель на преобразователь напряжения 144, который вырабатывает пять вольт, плюс 15 вольт и минус 15 вольт, и эти напряжения подаются вместе с напряжением 24 вольта с линии 33 через группу линий 142. Эти линии питания являются входными для всех других плат в пределах каждого микропроцессорного блока управления.

Интерфейсная плата 61 показана на фиг. 10. Линия 142 также является входной для платы 61 с целью подачи оперативного питания на плату. Адресная шина 133 также соединена с платой 61 платы ЦП 59. Эта шина проходит до драйвера 145 дисплея, аналого-цифрового преобразователя 146, фиксатора 147 и фиксатора 148.

Драйвер 145 дисплея имеет линии 149 и 150 для образования вывода изображения на пульте, например, типа пультов 37 и 38, показанных на фиг. 5 и 6.

Группа линий аналогового ввода 151 от различных датчиков и переключателей вводится в мультиплексор 152, подающий один из входов на аналого-цифровой преобразователь 146. Аналоговый сигнал на одной из входных линий преобразуется затем в цифровое слово, передаваемое по шине 133 на плату ЦП 59.

Фиксатор 147 поддерживает состояние для множества выходов светодиодов. Эти состояния вводятся в драйвер 153, который управляет группой выходных линий 154 СИД, причем эти линии возбуждают различные СИД или лампочки на дисплейных пультах. Выбор подлежащей сечению лампочки определяется микропроцессором 126, который передает соответствующую команду по шине 133 на фиксатор 147.

Группа вводных линий 155 переключателей предназначена для фиксатора 148, который запоминает состояние входа каждого переключателя. Это составляется в цифровое слово, которое передается обратно на плату ЦП 59.

Плата 62 аналогового входа показана на подробной блок-схеме на фиг. 11. Этой платой принимается сигнал от линии для энергоснабжения 142 и информационно-адресной шины 133. Она также содержит аналоговые вводные линии 156, 157. Линия 156 соединена с изоляционным усилителем 158, передающим входной сигнал на схему 159 считывания и блокировки. Также сигнал на входной линии 157 передается через изоляционный усилитель 160 на схему 161 считывания и блокировки. Выходные сигналы со схем 159 и 161 считывания и блокировки подаются на мультиплексную схему 162, которая выборочно выдает выходной сигнал на схему 163 аналого-цифрового преобразователя. Выход со схемы 163 передается по шине 164 на фиксаторы 165, 166, 167, 168. Выход каждого из этих четырех фиксаторов соединен с информационно-адресной шиной 133.

Последовательная работа схем 159 и 161 считывания и блокировки, а также мультиплексной схемы 162, аналого-цифрового преобразователя 163 и фиксаторов 165-168 управляется программируемой логической схемой массива 169. Работа схемы 169 управляется командами, приходящими на нее по шине 133 от платы ЦП.

Во время работы плата 62 аналогового входа принимает аналоговые сигналы на каждую из входных линий 156, 157. Они представляют собой сигналы дуги для соответствующих аппаратов для внутренней сварки при одновременной работе. Эти сигналы измеряют схемами 159 и 161, и эти аналоговые выборки попеременно подаются через мультиплексную схему 162 на аналого-цифровой преобразователь 163, который вырабатывает соответствующее цифровое слово для каждой из аналоговых выработок. Затем эти цифровые слова запоминаются в фиксаторах 165-168 и передаются по шине 133 на плату ЦП блока управления 27. ЦП передает величины по линии связи 32 на ЦП в блок управления питания 31. Эти цифровые слова затем преобразуются обратно в аналоговые сигналы с помощью платы 63 с аналоговым выходом. Выход платы 63 управляет выходным напряжением питания сварки, гарантируя, что в каждой дуге поддерживается необходимое напряжение сварки.

Плата 63 с аналоговым выходом представлена в виде блок-схемы на фиг. 12. С платой 63 соединены линии для энергоснабжения 142, а также информационно-адресная шина 133. Слова цифровых данных передаются по линии связи 32 к сдвигающим регистрам 170, 171, 172, 173. Генератор 174 вырабатывает задающий сигнал на сдвигающие регистры 170 и 172. Выход регистра 170 связан со входом регистра 171, а выход регистра 172 - с входом регистра 173. Цифровое слово в сдвигающем регистре 171 передается по оптическому вентилю 175 на цифроаналоговый преобразователь 176. Выход сдвигающего регистра 173 через оптический вентиль 177 соединен с цифроаналоговым преобразователем 178.

Выход генератора 174 также соединен через оптический вентиль 179 с цифроаналоговым преобразователем 176 для синхронизации его работы, а также через оптический вентиль 180 с цифроаналоговым преобразователем 178 для синхронизации его работы. Преобразователь 176 вырабатывает аналоговый выходной сигнал, выдаваемый по линии 181, а цифроаналоговый преобразователь 178 выдает аналоговый выходной сигнал по линии 182.

Во время работы плата 63 принимает цифровые слова, соответствующие напряжению дуги и выработанные платой 62 аналогового входа. Эти цифровые слова передаются через сдвигающие регистры 170 - 173, оптически изолируются и преобразуются с помощью преобразователей 176 и 178 в аналоговые напряжения, которые используются для контроля питания дуги от источника 36.

На фиг. 13 в виде блок-схемы представлена плата датчика двигателя 64. К этой плате присоединены линии питания 142 и информационно-адресная шина 133. Датчик 35 двигателя 34 обеспечивает подачу выходных сигналов по линии 183 (фаза A) и 184 (фаза B). Линии 183 и 184 являются входными на детекторную схему с квадратурной фазой 185. Схема 185 позволяет детектировать момент, когда произошел поворот с приращением колеса в датчике 35. Приращение вращения по часовой стрелке отмечается сигналом, передаваемым по линии 186 на счетчик N 1 тройной таймерной схемы 187. Перемещение с приращением колеса датчика против часовой стрелки передается в виде сигнала по линии 188 на счетчик N 2 тройной таймерной схемы 187. Третий счетчик тройной таймерной схемы 187 используется для деления эталонного сигнала, выдаваемого с выхода генератора 189. С помощью считывания с счетчика N 1 и счетчика N 2 таймер ЦП может определить положение вращения датчика двигателя, и поэтому и положение вращения кольца 79. Путем записи чисел на деление счетчиком N 3 ЦП может создавать изменяющиеся импульсные выходные сигналы, которые вводятся на фазовый детектор 190. Линия 191 соединяет счетчик N 3 таймерной схемы 187 с фазовым детектором 190.

Плата датчика двигателя 64 также содержит фазовый детектор 190, который принимает выходной сигнал со схемы ИЛИ 192. Входами на схему 192 являются сигналы датчика фазы A и фазы B по линиям 183, 184. Другим фазовым входом на детектор 190 является выходной сигнал схемы 187 тройного таймера. Выход фазового детектора 190 приходит через усилитель 193 и подается на первый вход компаратора 194. Генератор пилообразного напряжения 195 обеспечивает подачу второго входа на компаратор 194. Выход с компаратора 194 пропускается через оптический вентиль 196 для подачи управления сигнала на формирующие полевые транзисторы 197. Последние вырабатывают управляющий сигнал, выдаваемый по линии 198 и предназначенный для привода двигателя 34 кольца.

Плата 64 предоставляет систему управления с обратной связью для двигателя 34, точно задающую его положение и скорость его хода. Если частота импульсов, проходящих от датчика, больше, чем эталонный выход с третьего тройного таймера, выходной сигнал фазового детектора становится низким. Это приводит к тому, что выход компаратора остается низким, так что полевые транзисторы не включаются, а двигатель замедляется. Если частота импульсов с датчика оказывается слишком низкой, выходной сигнал фазового детектора становится высоким, что приводит к повышению выходного сигнала компаратора, при этом включаются полевые транзисторы, и ускоряется вращение двигателя. При согласованной скорости фазовый детектор вырабатывает импульсный выходной сигнал, средняя величина которого позволяет компаратору выдавать импульсы на полевые транзисторы. Импульсные выходные сигналы от полевых транзисторов позволяют получать соответствующее питание двигателя для согласования нагрузки.

На фиг. 14 в виде функциональной блок-схемы показана двойная плата двигателя ЭДС 65. Эта плата 65 также является приемной для линии питания 142 и информационно-адресной шины 133. Шина 133 соединена со входом двойного цифроаналогового преобразователя 199. На последний принимаются цифровые слова и вырабатываются аналоговые сигналы, выдаваемые по линиям 200 и 201. Аналоговый сигнал по линии 200 подается на первый вход компаратора 202, выход которого соединен с компаратором 203. Аналоговый сигнал, который подается по линии 201, вводится в первый вход компаратора 204, выход которого соединен с первым входом компаратора 205.

Генератор 206 пилообразного напряжения вырабатывает линейно изменяющийся сигнал, который подается на второй вход компараторов 203 и 205. Выходной сигнал с компаратора 203 передается по оптическому вентилю 207 на группу управляющих полевых транзисторов 208. Последние вырабатывают сигнал запуска подачи проволоки, который подается по линии 209 на двигатель N 1 подачи проволоки, например, для аппарата для внутренней сварки 85. Выход компаратора 205 через оптический вентиль 210 связан с группой полевых транзисторов 211, которая вырабатывает сигнал, подаваемый на линию 212 и служащий для управления двигателем N 2 подачи проволоки, то есть, для аппарата внутренней сварки 87.

Линия 209 также служит для слежения за обратной ЭДС от двигателя подачи проволоки и подачи этого сигнала через усилитель 213 на схему выборки 214. Выбранный сигнал подается через усилитель 215 на второй вход компаратора 202. Аналогичным путем сигнал обратной ЭДС от двигателя N 2 подачи проволоки подается с линии 212 через усилитель 216 на схему выборки 217. Стробированный сигнал передается через усилитель 218 на второй вход компаратора 204.

То есть, во время работы на плату 65 принимается сигнал обратной ЭДС по линии 209, и данный сигнал сравнивается в компараторе 202 с заданным управляющим сигналом, принятым по линии 200. Разность, обнаруживаемая компаратором 202, сравнивается с пиловидным сигналом, полученным от генератора 206. Длительность выходного сигнала от компаратора 203 является функцией амплитуды сигнала на выходе компаратора 202. Этот управляющий сигнал изолируется оптическим вентилем и используется в качестве задающего сигнала для полевых транзисторов 208. Двигатель управляется импульсами от транзисторов 208. Эта схема в своей совокупности является управляющей схемой обратной связи, обеспечивающей работу двигателей подачи проволоки почти точно с требуемой скоростью, выбранной в соответствии с цифровым словом, которое вводится в двойной цифроаналоговый преобразователь 199 по шине 133. Второй двигатель приводится в движение с помощью аналогичной схемы.

На фиг. 15 показана блок-схема входной платы постоянного тока 66. Линии питания и информационно-адресная шина 133 соединены с компонентами на плате 66. Фиксаторы 219, 220 соединены с информационно-адресной шиной 133 для передачи по ней цифровых слов. Группа восьми входных линий 221 соединена с оптическим вентилем 222. Выходные сигналы от вентиля 222 подаются на фиксатор 219. Группа восьми линий 223 связана с оптическим вентилем 224, и выход вентиля 224 аналогично связан с фиксатором 220. Данные входные сигналы являются сигналами от переключателей. Путем считывания с фиксаторов посредством шины 133 можно с помощью компьютера определить, какие имеются входы, и какие выключены.

На фиг. 16 в виде функциональной блок-схемы показана выходная плата постоянного тока 67. С ней связаны линии питания 142, а также инфомационно-адресная шина 133. Задача этой платы заключается в подаче сигналов вкл/выкл в группу восьми отдельных выходных линий 225. Фиксатор 226 соединен с шиной 133 для приема цифровых слов от нее. Цифровые сигналы, принятые на фиксаторе 226, подаются через оптический вентиль 227 для обеспечения восьми режимов вкл/выкл для группы из полевых транзисторов 228. Транзисторы 228 служат в качестве приводов для каждой из линий 225. Последние служат для запуска соленоидов для подачи газа по часовой стрелке, для подачи газа против часовой стрелки, центровочных приспособлений, передних колодок, верхних колес, нижних колес, тормоза, хода вперед, реверсивного хода, расширения задних колодок и втягивания задних колодок.

Работа аппаратов для внутренней сварки описана далее со ссылкой на фиг. 7 и 17. Сварочные аппараты 85, 87, 89, 91, установлены на кольце 79, которое приводится в движение с помощью двигателя 34. Угловое положение двигателя 34 указывается датчиком 35, который выдает импульсный сигнал на систему управления, также описываемую в нижеследующем. На фиг. 17 показана временная диаграмма, на которой показаны скорость подачи проволоки, напряжение дуги и скорость хода типичного сварочного прохода. Во время работы один сварочный проход осуществляется в направлении по часовой стрелке, а другой - в направлении против часовой стрелки.

Как показано на фиг. 7, аппараты для внутренней сварки 85, 87 используются при операции сварки по часовой стрелке в правой половине сварочного прохода на трубном стыке. Кольцо 79 поворачивается, переводя аппарат для внутренней сварки 85 в верхнее положение 120, за счет чего аппарат для внутренней сварки 87 переносится в положение 123. Кольцо вращается на 90 градусов при сварочном проходе по часовой стрелке.

Кольцо 79 располагается так, чтобы аппарат для внутренней сварки 89 оказался в положении 120 сварочного прохода против часовой стрелки. Кольцо 79 поворачивается на одну четверть обратно в направлении против часовой стрелки, завершая сварочный проход на левой стороне трубного стыка.

При первом способе работы кольцо 79 приводится в движение с помощью двигателя 34, размещая аппарат для внутренней сварки 85 в исходное положение 103. Каждый из аппаратов для внутренней сварки 85, 87 во время сварочного прохода подает электродную проволоку в зазор трубного стыка для сварочного прохода. Скорость подачи проволоки в стык показана линией 229 на фиг. 17. Напряжение дуги, которое подается на каждую из проволок, показано линией 230, а скорость хода аппарата для внутренней сварки - линией 231.

Согласно предпочтительному варианту изобретения скорость проволоки начинается с величины 240 дюймов в минуту и линейно увеличивается до максимальной скорости 550 дюймов в минуту. Напряжение дуги в начале составляет 19,0 вольт и линейно возрастает до уровня 21 вольт. Согласно одному варианту осуществления изобретения скорость хода аппарата внутренней сварки начинается с нуля и линейно возрастает до 55 дюймов в минуту, причем при этой скорости аппарат перемещается по большей части сварного шва. В начале сварки скорость хода составляет 20 дюймов в минуту.

При работе системы управления, которая ниже более подробно описана, аппарат для внутренней сварки 85 сперва находится в исходном положении 103. Для задания этого положения как исходного нажимают кнопку ручного блока обучения 39. Затем кольцо 79 поворачивается под действием двигателя 34, размещая аппарат для внутренней сварки в положение 120. После этого нажимают кнопку на ручном блоке обучения 39 для задания этого положения как пускового для сварочного прохода. Далее кольцо 79 поворачивается в направлении по часовой стрелке, размещая аппарат для внутренней сварки 85 в положение 123, и затем кнопку на ручном блоке управления 39 отпускают, задавая это положение как остановочное для автоматического сварочного прохода. Эта же самая операция проводится для установки пускового и остановочного положений для сварочного прохода против часовой стрелки относительно аппарата для внутренней сварки 89.

Для осуществления сварочной операции аппарат для внутренней сварки 85 размещают в исходном положении 103. В этой точке инициируется автоматическая последовательность сварки. Согласно одному примеру осуществления аппарат для внутренней сварки 85 переставляют и останавливают в положении 120. В этой точке инициируется подача электронной проволоки с вышеуказанной скоростью. Включается также поток экранирующего газа. Поджигается дуга и поддерживается напряжение дуги 19,0 вольт. Одновременно пускают аппарат для внутренней сварки 85 вдоль прохода, и скорость повышают линейно примерно до 55 дюймов в минуту. Одновременно при увеличении скорости хода возрастает скорость подачи проволоки до 550 дюймов в минуту, а напряжение дуги линейно возрастает до максимума в 21 вольт. Время возрастания для описываемого примера реализации составляет примерно 4 секунды. Ход с высокой скоростью поддерживается на протяжении примерно 85 процентов сварочного прохода. По мере приближения аппарата для внутренней сварки 85 к положению 123 двигатель 34 динамически затормаживается, чтобы замедлился как можно быстрее. Одновременно замедляется до остановки подача проволоки, а напряжение дуги понижается до нуля. Таким образом, когда аппарат для внутренней сварки оказывается остановленным в положении 123, все параметры подачи проволоки, напряжения дуги и скорости хода находятся на нуле. Линейное понижение этих параметров в конце сварочного прохода делают очень быстрым. Линейные понижения, показанные на фиг. 17, растянуты для того, чтобы выделить операцию останова. Операции, выполняемые аппаратом для внутренней сварки 87, такие же, что и для аппарата для внутренней сварки 85, описанного выше. Аппарат для внутренней сварки 87 проходит из положения 123 к конечному положению 121. Скорость подачи проволоки, напряжение дуги и скорость хода аппарата для внутренней сварки 87 фактически те же, что и для аппарата для внутренней сварки 85.

Согласно другому варианту осуществления сварки аппараты для внутренней сварки 85 и 87 перемещаются со скоростью хода, представленной участком 232 сплошной линии на фиг. 17. Тут говорят о "летающем пуске". При таком методе осуществления сварки аппараты для внутренней сварки 85 и 87 линейно разгоняются до первоначальной скорости примерно 20 дюймов в минуту после ухода из исходного положения 103 для аппарата для внутренней сварки 85. Как только аппарат для внутренней сварки 85 проходит положение 120, начинается подача проводки при указанной скорости. По достижении положения 120 инициирования дуги скорость подачи проволоки линейно повышают, и скорость хода аппарата для внутренней сварки также линейно возрастает, как показано на фиг. 17. Начиная с этой точки и до окончания сварочного прохода режимы являются такими же, что описанные выше.

После завершения сварного шва по часовой стрелке вышеописанным образом аппарат для внутренней сварки 89 устанавливают в положение 125. Начиная с точки сварочную операцию в направлении против часовой стрелки осуществляют тем же путем, что описано выше для сварочного прохода по часовой стрелке. В этом случае аппарат для внутренней сварки 89 может быть передвинут в исходное положение 120 и остановлен, или он может работать и продолжать движение за положение 120 в режиме "летающего пуска". В том же режиме, что и описанный выше, аппарат для внутренней сварки 91 отслеживает работу аппарата для внутренней сварки 89 так, что за счет использования двух сварочных аппаратов завершается одна половина сварочного прохода в направлении против часовой стрелки.

Хотя на фиг. 7 показаны четыре аппарата внутренней сварки, одновременно могут использоваться больше таких аппаратов. Для сварки трубы большего диаметра считается практичным использование, например, шести или восьми аппаратов для внутренней сварки в одной системе.

Система управления аппаратами для внутренней сварки, осуществляющими функции, показанные на фиг. 17, описана более подробно ниже на схеме операций микропроцессорных блоков управления.

Система управления устройством 1 внутренней сварки содержит группу индивидуальных процессоров, взаимосвязанных последовательной линией связи 32. Эти процессоры представляют собой микропроцессоры микропроцессорных блоков управления 28, 29, 30, 31. Все программное обеспечение системы управления устройством 1 записано в каждой из постоянных памятей 135 каждой из плат 59. Когда имеется какое-либо изменение в программе, в каждой из плат 59 устанавливается целый новый пакет программного обеспечения. Это позволяет существенно снизить сложность манипулирования многочисленных процессоров и устранить опасность установки неправильной программы на плате. Тот факт, что все платы 59 в системе одинаковые, позволяет производить взаимообмен плат из одного места в другое, а также позволяет снизить расходы на инвентаризацию запасных частей.

Каждый из микропроцессорных блоков управления 28, 29, 30, 31 содержит плату ЦП 59. В следующем описании программы термин "ЦП" относится к плате ЦП.

На фиг. 18 показаны первоначальные операционные шаги программы на каждой из плат 59. Программа начинается с включения питания на пуске 233. В первом операционном блоке 234 микропроцессор считывает переключатель 132, определяющий тип ЦП для платы ЦП. Имеется четыре типа ЦП: 1, 2, 3, и 4. Микрокомпьютерный блок управления 28 имеет ЦП типа 1, блок управления 29 - ЦП типа 2, блок управления 30 - ЦП типа 3, а блок управления 31 - ЦП типа 4.

Вслед за операционным блоком 234 программа включается на операционный блок 235, а именно, считывание таблицы из программируемой постоянной памяти 135, а также типа ЦП с переключателя 132 для образования комплекта вводных/выводных адресов. Эта таблица определяет адрес каждой функции в системе. Например, если идентифицируется ЦП типа 1, и если должны включиться приспособления для подачи проволоки для горелки, таблица определяет, что функция приспособления для подачи проволоки находится в ЦП типа 2. Таким образом, если в ЦП типа 1 вводится команда для включения приспособления для подачи проволоки, то блок ЦП типа 1 узнает, что надо послать команду для этой операции на блок типа 2. Это делается за счет использования соответствующего адреса для блока ЦП типа 2. Плата ЦП также идентифицирует, какие функции имеет сама, так что эти функции выбираются непосредственно, а не через линию связи 32.

В следующем операционном блоке 236 используется номер типа ЦП для выработки последовательности адресов для каждого из остальных глобальных последовательных каналов (ГПК). Это также позволяет микропроцессору платы ЦП определять свой собственный адрес ГПК, так что он теперь будет знать, какие принимать команды и данные. Другие адреса игнорируются.

После операционного блока 236 программа переходит на операционный блок 237 для запуска прогона таймера, а именно, таймера 136 платы ЦП 59. Таймер 136 прерывает микропроцессор 126 каждую одну четверть миллисекунды. Программное обеспечение может устанавливаться на выполнение функций на каждый n-ый номер прерываний. В вопросном блоке 238 осуществляется запрос на определение того, не подошло ли время для быстрого цифрового сбора (high-speed digital aquisition, HSDAQ). Это имеет место однажды при каждом периодическом прерывании, например, при восьмом прерывании. Это соответствует интервалу двух миллисекунд. Если это время истекло, выбирается выход "да" на вопросный блок 239, где осуществляется запрос на определение, не является ли управляющий процессор ЦП типа 2. Если это верно, то выбирается выход "да" на операционный блок 240, который вырабатывает команду на считывание аналого-цифровых преобразователей в плате 62 аналогового входа, связанных с блоком управления операционного микропроцессора.

После того, как сделаны цифровые выработки, эти величины передаются из блока 29 в блок 31 по линии связи 32 ГПК, и с микропроцессора 126 в блоке 31 по шине 133 на плату 63 с аналоговым выходом. Это производится путем подачи определенного адреса на эту плату.

Выходы "нет" с вопросных блоков 238 и 239, а также выходы с операционного блока 241 вводятся в вопросный блок 242. В этом вопросном блоке делается запрос на определение, достигнута ли таймерная последовательность, для которой требуется развертка входов на оперативный микропроцессорный блок управления для определения наличия каких-либо входов, требующих каких-либо функциональных операций. Это также происходит периодически, а именно, с интервалом 100 миллисекунд, то есть, каждые 400 прерываний таймера. Это отслеживается вторым счетчиком тройного таймера 136. Если ответ в вопросном блоке 242 - "да", то программа переходит к операционному блоку 243 для выполнения соответствующего рабочего кода, который показан на фиг. 19. Если ответом на запрос в вопросном блоке 242 является нуль, то выбирается выход "нет", который возвращает управление на вход вопросного блока 238, для того, чтобы снова инициировать проверки таймеров с целью определения подлежащей выполнению операции.

Необходимо отметить, что какая бы команда или данные не были получены одним из микропроцессорных блоков управления по линии связи 32, этот прием связи вызывает прерывание, в результате которого микропроцессор выполняет функцию, требуемую принятой командой или принятыми данными.

Программа для выполнения операций согласно фиг. 18 приведена ниже. И для остальных схем после описания приведена соответствующая программа. Программы исполнены на языке С, который представляет собой язык программирования, хорошо известный в промышленности. Специфические прикладные операции, например, типа "Считать аналого-цифровые преобразователи", предпочтительно написаны на машинном языке выбранного микропроцессора. Конкретные программы на машинном языке могут быть легко подготовлены специалистом в данной области.

/*

DANAL.C

/*

/* Common DANAL data*/

extern int CPUTYPE;

extern char RESTARTIP

void danal ()

{

/* Функция анализа данных в этой ячейке заключается в

вызове про-*/

/* граммы ассемблера для конфигурации пачки плат в виде Заднего*/

/* конца, Переднего конца. Блока управления удлинительным стерж-*/

/* нем, или Блока питания, для установки глобальной последователь-*/

/* ной адресации каналов связи, инициализации всех переменных сис-*

/

/* тем, и пуска таймера прерывания системы.*/

если (RESTARTIP) /* Если это перезапуск при включенном питании*/

{

config (CPUTYPE); /* Убедиться, что правильные типа плат входа и выхода вставлены для этого типа ЦП (Задний конец, Передний конец, и т.д.)*/

gscinit (CPUTYPE); /* Установить глобальные последовательные адреса, на которые ответит ЦП этого типа.*/

sysinit (CPUTYPE); /* Выполнить все остальные инициализации системы*/

timerinit (); /* Запустить таймер прерывания системы*/

}

если (RESTARTIP) /* Если это перезапуск при включенном питании*/

RESTARTIP = 0 /* Стереть флажок RESTARTIP*/

} /* конец danal*/

пустая операция прерывания системы ()

{

/* Когда таймер вызывает прерывание, эта стандартная программа проверяет, не пришло ли время передавать квантованную выборку напряжения дуги и не пришло ли время сканирования входов

системы.*/

BASE_HS_DAQ += 1

если (BASE_HS_DAQ > 4)

{

BASE HS DAQ = 0;

если (CPUTYPE = 2)

{

readanalogs ();

xmitanalogs ();

}

} BASE_SCAN_INP+=1;

если (BASE.SCANJNP > 400)

{

BASE.SCANJNP = 0;

danalO (CPUTYPE);

}

} /*

конец прерывания системы*/

Прикладной код, указанный операционным блоком 243 на фиг. 18, показан на фиг. 19. Этот прикладной код начинается у пуска 244. В первом операционном

блоке 245 система сканирует состояние и выход пульта. Двумя платами, предоставляющими входы, являются интерфейсная плата пульта 61, имеющая восемь аналоговых входов и восемь переключаемых входов, и

входная плата постоянного тока, имеющая 16 изолированных входов постоянного тока. Эти сигналы постоянного тока идут от источников типа предельных переключателей, переключателей давления и пяти кнопок

на ручном блоке обучения 39. Входная плата постоянного тока 66 имеется только в ЦП типа 2. Интерфейсная плата пульта 61 принимает входные сигналы от пульта управления и индикации 37 переднего конца в

блоке 29 и от пульта управления и индикации 38 для управления удлинительным стержнем в блоке 30. Когда бы ни был входной сигнал на любой из этих сигналов, имеется специфический выход. Например, если

переключатель 68 (фиг. 5), переключают наверх, что центровочные приспособления (фиг. 3) подняты.

В последовательности запросов, показанных на фиг. 19, управляющая программа определяет тип своего ЦП и выполняет соответствующую рабочую программу.

В вопросном блоке 246 (фиг. 19) осуществляется запрос для определения, не является ли ЦП типом 1. Если ответ - "да", то вводится операционный блок 247 для выполнения программы ЦП типа 1, показанной на фиг. 20.

Если ответ в вопросном блоке 246 - "нет", то система переходит на вопросный блок 248 для определения, не является ли ЦП типом 2. Если ответ в вопросном блоке - "да", то осуществляется ввод в операционный блок 249 для исполнения программы ЦП типа 2, показанной на фиг. 21.

А если в вопросном блоке 248 в качестве ответа получается "нет", то осуществляется ввод в вопросный блок 250 для определения, не является ли ЦП типом 3. Если ответ положительный, то берется выход "да" на операционный блок 251 для выполнения программы ЦП типа 3, показанной на фиг. 22.

Если ответ в вопросном блоке 250 является отрицательным, то осуществляется ввод в вопросный блок 252 для определения, не является ли ЦП типом 4. Если "да", то система переходит на операционный блок 253 для выполнения программы ЦП типа 4, которая показана на фиг. 23.

Если ответ в вопросном блоке 252 - "нет", то осуществляется ввод на вопросный блок 254. Выходы с операционных блоков 252, 249, 251 и 253 аналогично вводятся в вопросный блок 254. В блоке 254 производится запрос для определения факта присоединения терминала к ЦП. Такое присоединение производится с помощью схемы 128 типа RS232. Если такой терминал подсоединен, то с блока 254 берут выход "да" для ввода в операционный блок 255. Вслед за этой точкой система выполняет программу терминала. После блока 255 система идет к возврату 256. Этот возврат идет на вход вопросного блока 238, показанного на фиг. 18.

Как показано на фиг. 19, все исполнительные программы, необходимые для каждого из четырех типов процессоров, и находятся в распоряжении для каждого из микропроцессоров. Именно этот принцип позволяет использовать один и тот же набор программного обеспечения в каждом из микропроцессоров без различения между одним микропроцессором и другим. Дифференциация осуществляется в программах, считывающих состояние переключателя на плате ЦП 59.

Ниже приведена программа согласно фиг. 19.

/*

DANALO.C

*/

/* Общие данные DANAL*/ extern char Q_TERM_ATTACHED;

пропуск danalO ()

{

/* Функция задания анализа данных в этой ячейке заключается

в раз-*/

/* вертке входных плат и последующей прогонке соответствующей*/

/* стандартной программы, основанной на CPUTYPE. Перед выводом*/

/* эта программа проверяет, присоединен ли Q-Term, и если да, вы-*/

/* зывает код-Q-Term.*/

считать_панели ();

считать_входы_постоянного_тока ();

переключатель (CPUTYPE)

{

случай 1: /* Если CPUTYPE == 1*/

danall (); /* Исполнить код

для контроллера заднего конца*/

останов;

случай 2: /* Если CPUTYPE == 2*/

danal2 (); /* Исполнить код для контроллера переднего

конца*/

останов;

случай 3: /* Если CPUTYPE == 3*/

danal3 (); /* Исполнить код для коробки управления удлинительным стержнем*/

останов;

случай 4: /* Если CPUTYPE == 4*/

danal4 (); /* Исполнить код для коробки питания*/

останов;

умолчание;

останов;

}

если (Q_TERM_ATTACHED)

opter (); /* Исполнить стандартную программу интерфейса оператора*/

} /*

конец danalO*/

Программа для исполнения для ЦП типа 1 показана на фиг. 20. Как отмечено выше, ЦП типа 1 находится в блоке управления 28 микропроцессора в блоке управления задним

концом устройства внутренней сварки. Блок управления 28 непосредственно управляет аппаратами для внутренней сварки 85, 87, 89, и 91, и косвенно управляет работой горелок и контакторов питания. Именно

этот микропроцессорный блок управления осуществляет функции подачи проволоки, напряжения дуги и скорости хода, представленные на фиг. 17.

ЦП типа 1 выполняет программу, которая начинается с пуска 257. Затем она переходит на операционный блок 258 для считывания датчика 35. Это делается с помощью платы 64 датчика двигателя, принимающей сигнал датчика по линиям 183 и 184. Перед этим система "потренировалась" и различные положения, показанные на фиг. 7, записаны в программу. Это - исходное положение 103, стартовое положение 120 для сварки по часовой стрелке, остановочное положение 123 для сварки по часовой стрелке, стартовое положение 120 для сварки против часовой стрелки и остановочное положение 122 для сварки против часовой стрелки.

Из операционного блока 258 программа входит в вопросный блок 259 для определения, поворачиваются ли горелки по часовой стрелке. Если это верно, то берется выход "да" на вопросный блок 260. В данном блоке 260 производится проверка отсчета датчика для определения, не является ли он меньше, чем стартовое положение для сварки по часовой стрелке. Если это так, то горелка не находится в подходящем положении для пуска сварки, и берется выход "да" на возврат 261. Этот возврат переводит систему обратно на вход вопросного блока 254 на фиг. 19.

Если ответ в вопросном блоке 260 представляет собой "нет", то осуществляется ввод на вопросный блок 262 для определения, не является ли отсчет датчика больше, чем остановочное положение для сварки по часовой стрелке. Если это так, то берется выход "да" на вопросный блок 263 для определения, производится ли сварка. Если сварка осуществляется, то достигнуто остановочное положение, и сварка должна быть прекращена. Выход "да" берется с блока 263 на операционный блок 264, который прекращает дугу и ход горелки. Вслед за блоком 264 система переходит на возврат 261.

Если сварка не началась, что определяется в вопросном блоке 263, то берется выход "нет" на возврат 261.

Что касается вопросного блока 262, то если отсчет датчика меньше, чем остановочное положение для сварки по часовой стрелке, то на вопросный блок 265 берется выход "нет". В пределах блока 265 делается запрос для определения, началась ли сварка. Если да, то берется выход "да" к вопросному блоку 266. Этот блок определяет, имеют ли скорость подачи проволоки и ход горелки максимальную величину, и имеет ли максимальную величину напряжение дуги. Если да, то берется выход "да" к возврату 261. Если нет, то система переходит на операционный блок 267 для увеличения скорости подачи проволоки, скорости хода и напряжения дуги. Этот шаг увеличения скорости соответствует линейному возрастанию скорости хода и скорости подачи проволоки, показанному на фиг. 17. Вслед за операционным блоком 267 система переходит к возврату 261.

Если ответ в вопросном блоке 265 является отрицательным, то есть, сварка не запущена, то берется выход "нет" на вопросный блок 268 для определения, имеется ли запрос на сварку. Такой запрос производится посредством отслеживания кнопки 108 для пуска сварки, показанной на фиг. 6. Этот сигнал вышеописанным образом передается на операционный микропроцессор через одну из интерфейсных плат 61 пульта. Если запрашивается сварка, то берется выход "да" с вопросного блока 268 на операционный блок 269, который включает подачу проволоки для каждого из аппаратов для внутренней сварки 85 и 87 и контакторов подачи питания сварки. Вслед за блоком 269 система переходит на возврат 261. Если сварка не запрашивается, то берется выход "нет" от вопросного блока 268 на возврат 261.

Как показано на верхней половине фиг. 20, для поворота горелки по часовой стрелке эти шаги обеспечивают линейное возрастание параметров, хода до конца сварочного прохода, причем в данной точке параметры сварки прекращаются.

В нижней половине фиг. 20 приведена идентичная последовательность операций для поворота против часовой стрелки. Вопросный блок 259 определяет, поворачиваются ли горелки против часовой стрелки. Если нет, то берется выход "нет" на вопросный блок 270 для определения наличия запроса на поворот по часовой стрелке. Если ответом является нет, то система вводится на возврат 261. Если ответ - да, то система переходит на вопросный блок 271. Вопросный блок 271 определяет, не является ли отсчет датчика больше, чем номер пуска сварки по часовой стрелке. Если да, система вводится в возврат 261, а если нет, то система переходит на вопросный блок 272. Из вопросного блока 272 выходят связи на вопросный блок 273, операционный блок 274, вопросный блок 275, вопросный блок 276, операционный блок 277, вопросный блок 278 и операционный блок 279. Блоки 271 - 279 соответствуют блокам 260 - 269, описанным выше в связи с фиг. 20.

Код программы C для фиг. 20 приведен ниже (cw означает clockwise = по часовой стрелке, ccw означает counter-clockwise = против часовой стрелки).

/*

DANAL1.C

*/

/* Программа ассемблера - находится в ENCODER 1*

/ extern int rdencoder;

# include

# include

Пропуск danal1 ()

{

/* При каждом проходе, 10

раз в секунду, обновить отсчет путем*/

/* вызова rdencoder (). Это стандартная программа возвращает но-*/

/* вую величину encount.*/

rdencoder (enccount);

/* Проверить, установлены ли биты состояния системы cw_повотор*/

/* или ccw_поворот. Если установлены,

вызвать тесты пуска/остано-*/

/* ва cw или ccw.*/

если (состояние_системы & cw_поворот)

{

если !(encccount <

cwstart)

{

если (enccount > cwstop)

{

если (сварка)

{

выкл (сварка_контактор1);

выкл (сварка_контактор2);

выкл (cw_подача

проволоки!);

выкл (cw_подача проволоки2);

выкл (ход_кольца);

}

}

else if (сварка)

{

если !(скорость_хода > макс.ход)

{

скорость_хода += 1;

cw_скорость_подачи_проволоки1 += 1;

cw_cкорость_подачи_проволоки2 += 1;

}

}

else if(пуск_сварки)

{

вкл

(сварка_контактор1);

вкл (сварка_контактор2);

вкл (cw_подача_проволоки1);

вкл (cw_подача_проволоки2);

}

}

}

else if (состояние системы

& ccw_поворот)

{

если !(enccount

если (enccount > cwstop)

{

если (сварка)

{

выкл

(сварка_контактор1);

выкл (сварка_контактор2);

выкл (ccw_подача проволоки1);

выкл (ccw_подача проволоки2);

выкл (ход_кольца);

}

} else if

(сварка)

{

если !(скорость_хода > макс.ход)

{

скорость_хода += 1;

скорость_подачи_проволоки1 += 1;

скорость_подачи_проволоки2 += 1;

}

}

else if(пуск_сварки)

{

вкл (сварка_контактор1);

вкл (сварка_контактор2);

вкл (cww_подача_проволоки1);

вкл (ccw_подача_проволоки2);

}

}

}

} /* конец danal1*/

Операционный код для ЦП типа 2 описан со ссылкой на фиг. 21. Как отмечено выше, ЦП типа 2 находится в

микропроцессорном блоке управления 29, находящемся на переднем конце устройства 1 внутренней сварки. Эта плата ЦП, находящаяся в блоке управления передним концом, контролирует многие из механических

функций в устройстве 1 внутренней сварки. Она делает это в ответ на команды, которые поступают от обеих пультов управления 37, 38, которые показаны соответственно на фиг. 5 и 6. Команды с пульта 37

поступают непосредственно на микропроцессорный блок управления 29 через интерфейсную плату 61 пульта. Однако, команды с пульта 38 управления удлинительным стержнем вводятся в микропроцессорный блок

управления 30 через его соответствующую интерфейсную плату 61, а затем передаются от блока управления 30 по линии связи 32 на плату ЦП 59 микропроцессорного блока управления 29.

Входные сигналы от кнопок и переключателей на пультах 37 и 38 периодически контролируют интерфейсными платами 65. Эти входные сигналы передаются на соответствующий микропроцессор в виде последовательности битов состояния. Система поддерживает три последовательности битов состояния, а именно, (1) принятые биты состояния, (2) биты состояния, на которые воздействуют, и (3) измененные биты состояния. Измененные биты состояния являются принятыми битами, которые отличаются от соответствующих принятых битов в последовательности, на которую было оказано воздействие. Поэтому измененные биты состояния указывают на функции, которые требуют действия.

Как показано на фиг. 21, ввод для кода ЦП типа 2 находится в пуске 280. Операции, выполняемые в ЦП типа 2, заключаются в проверки входов для определения, не появилось ли изменение в состоянии для этого входа. Если обнаруживается изменение состояния, то выполняются соответствующие функциональные операции для перехода механической операции из настоящего состояния в другое состояние. От пуска 280 система входит в вопросный блок 281, где ставится вопрос, имеется ли изменение на входе для центровочных приспособлений 15. Изменение вызывается с помощью переключателя 68 на пульте 37. Если имеется изменение состояния переключателя, то берется выход "да" на операционный блок 282, который вырабатывает команду на изменение положения центровочных приспособлений 15.

Если не было изменения на входе для центровочных приспособлений, то берется выход "нет" вопросного блока 281 на вопросный блок 283. В этом блоке производится проверка на входной сигнал для задних колодок в узле 13. Этот входной сигнал подается от переключателя 69 на пульте 37. Если обнаруживается изменение, то берется выход "да" вопросного блока 283, и задние колодки поднимаются или опускаются с помощью операционного блока 284 в зависимости от изменения, которое вызывало эту траекторию. Затем выдаются команды на изменение положения задних колодок узла 13. Если колодки выдвинуты, они втягиваются, а если они втянуты, они выдвигаются.

Если в вопросном блоке 283 получается отрицательный ответ, то берется выход "нет" на вопросный блок 285. В нем определяют, имеется ли изменение на вход для колес 7 и 8. Эти входные сигналы идут от кнопок 70, 71 на пульте 37. Если имеется изменение, то берется выход "да" на операционный блок 286, который вырабатывает команду на изменение положения колес 8.

Если ответ в вопросном блоке 285 является отрицательным, то берется выход "нет" на вопросный блок 287 для определения, является ли изменение в состоянии тормозного входа, которое подается с переключателя 72 на пульте 37. Если имеется изменение, то берется выход "да" на операционный блок 288, что вызывает выработку сигналов для включения изменения в положении тормозных рычагов 289 (фиг. 1) путем управления поршнями узла 73.