Способ изготовления сплошного кольцевого сверла для колонковой сверлильной коронки - RU2667114C1

Код документа: RU2667114C1

Чертежи

Описание

Изобретение относится к способу изготовления сплошного кольцевого сверла для колонковой сверлильной коронки согласно ограничительной части пункта 1 формулы изобретения.

В соответствии с уровнем техники алмазные инструменты, обладающие конструкцией колонковых сверлильных коронок, подразделяют на колонковые сверлильные коронки со сплошным кольцевым сверлом и сегментированные колонковые сверлильные коронки с отдельными режущими сегментами. Колонковые сверлильные коронки состоят из рабочей части, цилиндрического хвостовика и зажимной части со вставляемым в нее концом. Колонковую сверлильную коронку закрепляют в зажиме устройства для кольцевого сверления посредством вставляемого в зажим конца и в режиме сверления указанного устройства приводят во вращение вокруг оси вращения.

Сплошные кольцевые сверла изготавливают из порошковой смеси со статистически распределенными в ней алмазными частицами. Порошковую смесь загружают в пресс-форму и прессуют, получая заготовку, которую при последующем воздействии температуры и давления спекают в сплошное кольцевое сверло. В патенте США US 5,316,416 описана конструкция сплошных кольцевых сверл, которые характеризуются оптимальной обрабатывающей способностью по всей высоте. Кольцевые сверла снабжены несколькими верхними и нижними прорезями, распределенными вдоль окружности кольцевых сверл. Высота верхних прорезей соответствует половине высоты кольцевых сверл, причем верхние прорези упираются в обрабатывающую поверхность кольцевого сверла, обращенную в противоположную от хвостовика сторону. Нижние прорези расположены вдоль окружности кольцевых сверл между соответствующими верхними прорезями и упираются в соединительную поверхность кольцевых сверл, обращенную к хвостовику сверла. Верхние и нижние прорези по высоте кольцевых сверл соединяются внахлестку. Благодаря распределению верхних и нижних прорезей по всей высоте кольцевых сверл в течение всего периода эксплуатации кольцевого сверла к месту обработки транспортируется охлаждающая и промывочная жидкость и из зоны сверления удаляется снимаемый материал.

При изготовления режущих сегментов для сегментированных колонковых сверлильных коронок особое признание профессионалов получили методы, согласно которым алмазные частицы размещают в предназначенном для вставки алмазных частиц шаблоне. Выполняют послойное формирование заготовки из порошковых слоев, содержащих порошковую смесь, и алмазных слоев с алмазными частицами, расположенными в заранее выбранном шаблоне для вставки алмазных частиц, после чего заготовку при воздействии температуры и давления спекают в режущий сегмент. Режущие сегменты размещают вдоль окружности цилиндрического хвостовика сверла и сваривают, спаивают или скрепляют с хвостовиком иным образом. Скорость резания, достигаемая при использовании сегментированной колонковой сверлильной коронки, в значительной степени зависит от расположения алмазов в режущем сегменте. В случае послойного формирования расположение алмазных частиц может определяться количеством алмазных слоев, расстоянием между алмазными слоями и размером алмазных частиц.

В основу настоящего изобретения была положена задача, состоящая в том, чтобы использовать технологию вставки алмазов применительно к сплошным кольцевым сверлам и повысить качество обработки, достигаемое при использовании выполненных в соответствии с указанной технологией кольцевых сверл.

Указанная задача применительно к упомянутому в начале описания способу изготовления сплошного кольцевого сверла для колонковой сверлильной коронки согласно изобретению решается благодаря отличительным признакам, приведенным в независимом пункте 1 формулы изобретения. Предпочтительные улучшенные варианты осуществления изобретения представлены в соответствующих зависимых пунктах.

Предлагаемый в изобретении способ изготовления сплошного кольцевого сверла включает следующие стадии:

- посредством последовательного нанесения порошковых слоев порошковой смеси и алмазных слоев с алмазными частицами, размещенными в шаблоне для вставки, между нижней и верхней сторонами в направлении формирования послойно формируют по меньшей мере две заготовки,

- заготовки при воздействии давления преобразуют в кольцевые сегменты и

- выполняют кольцеобразную сборку кольцевых сегментов и при воздействии температуры спекают их в сплошное кольцевое сверло.

Предлагаемый в изобретении способ включает три стадии, предусматривающие использование разных технологий. На первой технологической стадии послойно формируют несколько заготовок из порошковых слоев, которые содержат порошковую смесь и алмазные слои с алмазными частицами. Определение «порошковая смесь» используют для общего обозначения мелкозернистых порошковых смесей и гранулированных порошковых смесей, причем использование гранулированных порошковых смесей является предпосылкой для объемного холодного прессования. В качестве порошковой смеси можно использовать железный, кобальтовый и/или бронзовый порошок, причем примешивание добавок, например, таких как карбид вольфрама, позволяет оказывать влияние на свойства кольцевых сверл (износостойкость, долговечность и режущую способность). Кроме того, состав порошковой смеси влияет на температуру спекания. Определение «алмазные частицы» используют для общего обозначения как индивидуальных алмазных частиц, так и заключенных в оболочку или покрытых алмазных частиц.

Заготовки обладают слоистой структурой и геометрической формой прямой призмы с многоугольным основанием. Заготовки в форме призм на второй технологической стадии при воздействии давления преобразуют в кольцевые сегменты. Обработку заготовок давлением выполняют при температурах ниже температуры плавления порошковой смеси. На третьей технологической стадии выполняют кольцеобразную сборку кольцевых сегментов, которые при воздействии температуры спекают в сплошное кольцевое сверло. При спекании кольцевых сегментов, во-первых, происходит уплотнение отдельных кольцевых сегментов, а, во-вторых, соединение соседних кольцевых сегментов друг с другом.

Подходящими методами формования являются холодное прессование, горячее прессование, а также иные подобные методы. В случае холодного прессования заготовке придают заданную форму при высоком давлении. Несмотря на то, что материал в прессе для холодного прессования нагревается, формование происходит в температурном интервале, в котором рекристаллизация отсутствует, причем материал деформируется без существенного снижения прочности. При термическом прессовании, называемом также объемной штамповкой, заготовке придают окончательную форму при высоком давлении и подводе тепла. При этом изменяется не только форма, но и структура заготовки, которая становится более твердой, а также приобретает более плотную структуру и более однородную поверхность.

Спекание является технологией изготовления материалов, в соответствии с которой порошок или заготовку (прессованный порошок) с целью повышения прочности, достигаемой благодаря соединению отдельных частиц порошка друг с другом, нагревают до температур ниже температуры плавления. Процесс спекания протекает в три стадии, на которых происходит значительное уменьшение пористости и объема заготовок. На первой стадии спекания происходит только уплотнение заготовки, в то время как на второй стадии спекания значительно уменьшается ее открытая пористость. Прочность спеченного материала обусловлена тем, что на третьей стадии спекания частицы порошка оплавляются и вследствие взаимной поверхностной диффузии соединяются друг с другом. Горячее прессование является особым методом спекания, в соответствии с которым помимо воздействия температуры прикладывают также внешнее давление.

В соответствии с предлагаемым в изобретении способом кольцевое сверло формируют не в виде сплошного кольцевого сверла, а собирают из двух или более кольцевых сегментов, которые соединяют друг с другом посредством спекания. При послойном формировании заготовки используют известные технологии изготовления режущих сегментов для сегментированных колонковых сверлильных коронок.

В предпочтительном варианте осуществления способа кольцевое сверло формируют из количества n (n≥1) первых заготовок, которые преобразуют в первые кольцевые сегменты, и n вторых заготовок, которые преобразуют во вторые кольцевые сегменты, причем первые и вторые кольцевые сегмент располагают поочередно один за другим вдоль направления окружности кольцевого сверла. Изготовление кольцевого сверла из первых и вторых заготовок допускает возможность приведения кольцевого сверла в соответствие с разными подлежащими обработке основаниями. При колонковом сверлении бетонных материалов с утопленной в них арматурной сталью, называемых также армированными бетонными материалами, кольцевое сверло наталкивается, например, на разные основания в виде бетона и арматурной стали.

В особенно предпочтительном варианте первые кольцевые сегменты формируют из первой порошковой смеси и первых алмазных частиц, а вторые кольцевые сегменты формируют из второй порошковой смеси и вторых алмазных частиц. Приведение кольцевого сверла в соответствие с подлежащим обработке основанием можно осуществлять посредством выбора порошковой смеси и алмазных частиц. В случае порошковой смеси возможным является варьирование состава материалов, тогда как в случае алмазных частиц можно варьировать их средний диаметр, распределение и количество.

В альтернативном предпочтительном варианте осуществления способа кольцевое сверло формируют из количества 2n (n≥1) одинаковых заготовок, причем n заготовок при воздействии давления преобразуют в первые кольцевые сегменты с выпуклой кривизной и n заготовок при воздействии давления преобразуют во вторые кольцевые сегменты с вогнутой кривизной. Использование одинаковых заготовок позволяет сократить аппаратурные затраты при их послойном формировании, поскольку в этом случае требуется только одна порошковая смесь и алмазные частицы только одного вида.

В особенно предпочтительном варианте в случае первых кольцевых сегментов верхнюю сторону заготовок размещают на наружной стороне, а в случае вторых кольцевых сегментов на внутренней стороне, причем первые и вторые кольцевые сегменты располагают поочередно один за другим вдоль направления окружности кольцевого сверла. Благодаря варьируемой кривизне кольцевых сегментов из одинаковых заготовок могут быть изготовлены два разных кольцевых сегмента. Заготовки на верхней стороне имеют алмазный слой, который в случае первых кольцевых сегментов расположен на наружной боковой поверхности, а в случае вторых кольцевых сегментов на внутренней боковой поверхности.

В особенно предпочтительном варианте количество алмазных слоев и размер алмазных частиц устанавливают таким образом, чтобы средний диаметр алмазных частиц составлял по меньшей мере 45% от отношения ширины кольцевого сверла к количеству алмазных слоев. Благоприятным для обработки армированных бетонных материалов оказывается максимально близкое взаимное расположение круговых дорожек, вдоль которых алмазные частицы проходят путь при обработке основания, и арматурная сталь почти полностью удаляется алмазными частицами. Благодаря чередующемуся расположению кольцевых сегментов количество дорожек на основании, которые алмазные частицы производят при его обработке, может быть удвоено при одном и том же количестве алмазных частиц.

Послойно сформированные заготовки обладают геометрической формой прямой призмы с многоугольным основанием. Подходящими многоугольными основаниями являются прямоугольные, пятиугольные и шестиугольные основания.

В первом варианте формируют заготовки с прямоугольными основаниями. Прямоугольное основание заготовок обладает наиболее простой геометрической формой, подходящей для изготовления кольцевых сверл из нескольких кольцевых сегментов. Кольцевые сегменты по боковым краям соединяют с соседними кольцевыми сегментами.

Во втором варианте формируют заготовки с пятиугольными основаниями, состоящими из прямоугольника и трапеции с двумя прямыми внутренними углами. В зоне наклонной боковой стороны трапеции при спекании с соседним кольцевым сегментом образуется канавка для охлаждающей жидкости (ниже кратко называемая канавкой). В случае подобного пятиугольного основания и кольцевого сверла с 2n (n≥1) кольцевыми сегментами количество образующихся канавок равно n.

В третьем варианте формируют заготовки из порошковых слоев с шестиугольными основаниями, состоящими из прямоугольника и равнобедренной трапеции. В зоне наклона боковых сторон подобной трапеции при спекании с соседними кольцевыми сегментами образуются канавки. В случае подобного шестиугольного основания и кольцевого сверла с n (n≥2) кольцевыми сегментами количество образующихся канавок равно n.

В особенно предпочтительном варианте высоту трапеции устанавливают между 1/3 и 5/6 от общей высоты заготовки. В случае кольцевых сверл, которые сваривают с хвостовиком, зону соответствующего соединения формируют без алмазов, в связи с чем она непригодна для обработки оснований. Для обработки оснований пригодна снабженная алмазными частицами матричная зона, высота которой составляет около 5/6 от общей высоты кольцевого сверла. В особенно предпочтительном варианте высоту трапеции устанавливают таким образом, чтобы она составляла 2/3 от общей высоты заготовки. При высоте трапеции, составляющей 2/3 от общей высоты кольцевого сверла, может быть обеспечена достаточная прочность готового кольцевого сверла. В процессе обработки кольцевым сверлом к месту обработки необходимо транспортировать охлаждающую жидкость, причем выполненные в кольцевом сверле канавки должны обладать максимально возможной длиной.

В предпочтительном улучшенном варианте осуществления изобретения кольцевые сегменты при спекании подвергают воздействию температуры и давления. При использовании технологии спекания, предусматривающей воздействие температуры и давления, например, метода горячего прессования, спекание происходит быстрее и при более низкой температуре по сравнению с технологией спекания, реализуемой без воздействия давления, например, по сравнению со свободным спеканием. Поскольку термические повреждения алмаза появляются уже при 600°С, более низкая температура спекания может обеспечить преимущества в отношении качества.

В особенно предпочтительном варианте посредством воздействия давления при спекании кольцевые сегменты подвергают дополнительному внешнему формованию. Для обработки различных оснований подходящими оказываются особые куполообразные формы. Подобные куполообразные формы можно создавать посредством воздействия давления при спекании.

Примеры осуществления изобретения

Ниже приведены примеры осуществления изобретения со ссылкой на прилагаемые к описанию чертежи. При этом соблюдение истинных масштабов не является обязательным: напротив, чертежи для наглядности выполнены схематически и/или в несколько искаженной форме. В отношении непосредственно обнаруживаемых на чертежах дополнительных технических решений следует сослаться на соответствующий уровень техники. При этом следует учитывать возможность многообразных модификаций и изменений формы и деталей того или иного варианта осуществления изобретения без отклонения от общей идеи изобретения. Указанные в описании, на чертежах и в формуле изобретения отличительные признаки как по отдельности, так и в любых комбинациях друг с другом могут иметь важное значение для усовершенствования изобретения. Кроме того, изобретение предусматривает любые комбинации по меньшей мере двух отличительных признаков, указанных в описании, на чертежах и/или в формуле изобретения. Общая идея изобретения не ограничена точной формой или деталями приведенного ниже предпочтительного варианта осуществления или ограничена объектом, сокращенным по сравнению с заявленным в формуле изобретения объектом. При указанных диапазонах параметров предельными, пригодными для любого использования и способными быть предметом притязания следует считать также находящиеся в указанных пределах значения. Для обозначения идентичных или подобных частей или частей с идентичной или подобной функцией для простоты используют одни и те же позиции.

На прилагаемых к описанию чертежах показано:

на фиг. 1 колонковая сверлильная коронка, состоящая из кольцевого сверла, цилиндрического хвостовика сверла и зажимаемой части,

на фиг. 2А-С первый вариант конструктивного исполнения предлагаемого в изобретении кольцевого сверла, сформированного из четырех кольцевых сегментов, в трехмерной проекции (фиг. 2А), перпендикулярное оси вращения поперечное сечение (фиг. 2В) и фрагмент в увеличенном масштабе (фиг. 2С),

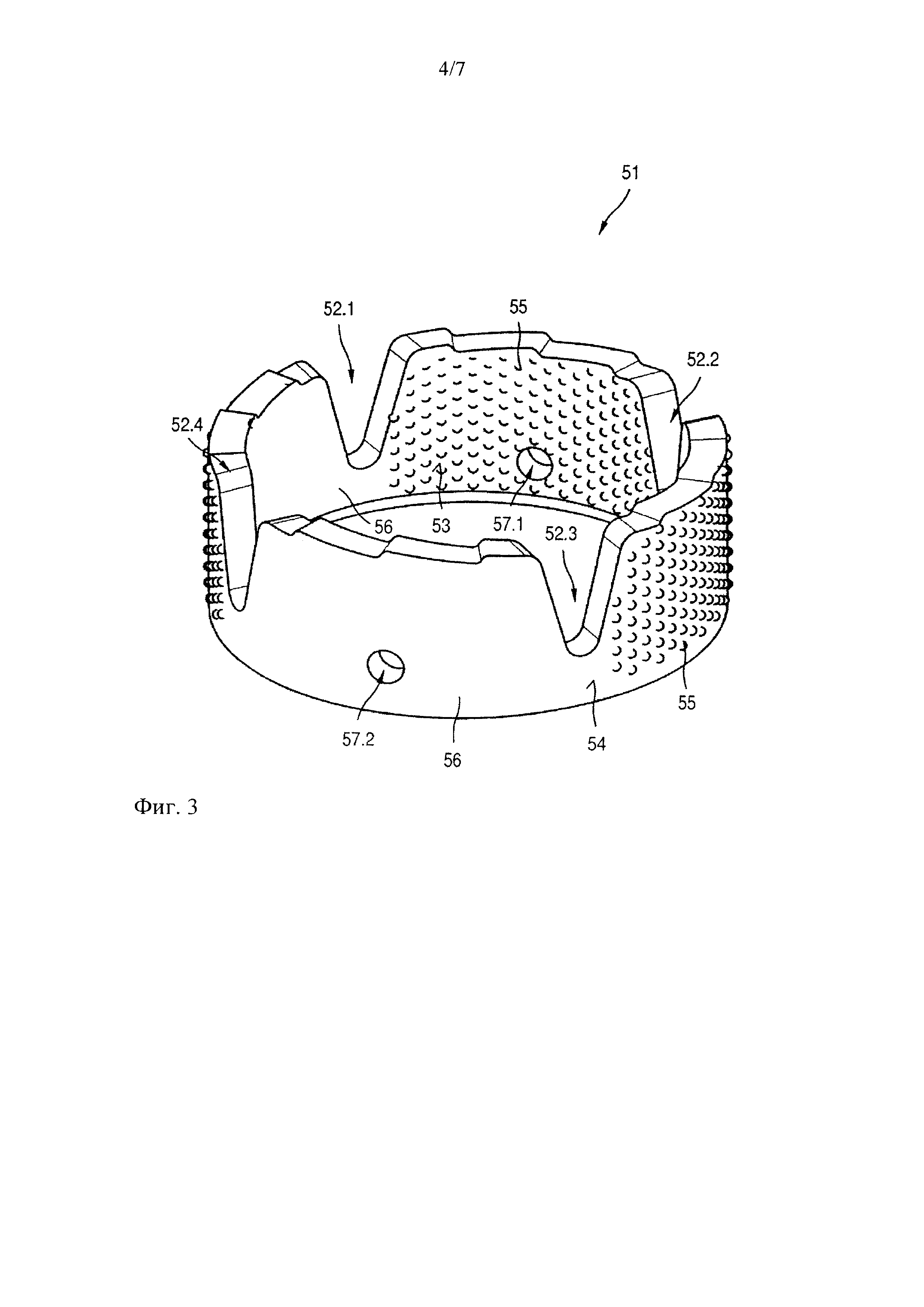

на фиг. 3 второй вариант конструктивного исполнения предлагаемого в изобретении кольцевого сверла, сформированного из четырех кольцевых сегментов с канавками для охлаждающей жидкости,

на фиг. 4A-D изготовление показанного на фиг. 3 кольцевого сверла из четырех одинаковых заготовок с шестиугольным основанием (фиг. 4А), причем две заготовки преобразуют в вогнутые первые кольцевые сегменты и две заготовки преобразуют в выпуклые вторые кольцевые сегменты (фиг. 4В), первые и вторые кольцевые сегмент располагают поочередно один за другим вдоль направления окружности (фиг. 4С) и соединяют друг с другом при воздействии температуры и давления, получая сплошное кольцевое сверло (фиг. 4D),

на фиг. 5А-С заготовки с прямоугольным основанием (фиг. 5А), пятиугольным основанием (фиг. 5В) и шестиугольным основанием (фиг. 5С).

На фиг. 1 показана колонковая сверлильная коронка 10 с кольцевым сверлом 11, цилиндрическим хвостовиком 12 и зажимаемой частью 13 со вставляемым в зажим концом 14. Колонковую сверлильную коронку 10 закрепляют в зажиме устройства для колонкового сверления посредством вставляемого в зажим конца 14 и в режиме сверления указанного устройства приводят во вращение в направлении вращения 15 вокруг оси вращения 16, причем ось вращения 16 совпадает с цилиндрической осью колонковой сверлильной коронки 10.

Кольцевое сверло 11 сварено, спаяно, свинчено с хвостовиком 12 или скреплено ним иным надлежащим способом. Для обеспечения возможности сваривания кольцевого сверла 11 с хвостовиком 12 зона соединения кольцевого сверла 11 с хвостовиком 12 должна быть выполнена из пригодного для сварки материала и не должна включать алмазные частицы, поскольку алмазные частицы непригодны для сварки.

На фиг. 2А-С показан первый вариант конструктивного исполнения предлагаемого в изобретении кольцевого сверла 21, которое состоит из нескольких кольцевых сегментов и может заменить показанное на фиг. 1 кольцевое сверло 11 колонковой сверлильной коронки 10. При этом на фиг. 2А показано кольцевое сверло 21 в трехмерной проекции, на фиг. 2В перпендикулярное оси вращения 16 поперечное сечение кольцевого сверла 21 и на фиг. 2С фрагмент из представленного на фиг. 2В поперечного сечения в месте соединения двух кольцевых сегментов.

Кольцевое сверло 21 состоит из четырех кольцевых сегментов, которые по боковым краям соединены друг с другом и по окружности образуют сплошное кольцо (фиг. 2А). Кольцевые сегменты могут быть подразделены на два первых кольцевых сегмента 22.1, 22.2 и два вторых кольцевых сегмента 23.1, 23.2, которые располагают поочередно один за другим вдоль направления окружности кольцевого сверла 21. Первые кольцевые сегменты 22.1, 22.2 состоят из первой порошковой смеси 24 и первых алмазных частиц 25, а вторые кольцевые сегменты 23.1, 23.2 состоят из второй порошковой смеси 26 и вторых алмазных частиц 27 (фиг. 2В).

На фиг. 2С показан вырыв из представленного на фиг. 2В поперечного сечения в месте соединения первого кольцевого сегмента 22.1 со вторым кольцевым сегментом 23.1. Первый кольцевой сегмент 22.1 сформирован из m1 порошковых слоев первой порошковой смеси 24 и m1 алмазных слоев первых алмазных частиц 25. Второй кольцевой сегмент 23.1 сформирован из m2 порошковых слоев второй порошковой смеси 26 и m2 алмазных слоев вторых алмазных частиц 27. В показанном на фиг. 2С примере конструктивного исполнения первый кольцевой сегмент 22.1 имеет три порошковых слоя 28.1, 29.1, 30.1 (m1=3) и три алмазных слоя 32.1, 33.1, 34.1 (m1=3), второй кольцевой сегмент 23.1 имеет три порошковых слоя 35.1, 36.1, 37.1 (m2=3) и три алмазных слоя 38.1, 39.1, 40.1 (m2=3).

Первые алмазные частицы 25 алмазных слоев 32.1-34.1 расположены на трех круговых первых обрабатывающих дорожках 42.1, 43.1, 44.1 с разными первыми радиусами кривизны R1i (i=1, 2, 3). Вторые алмазные частицы 27 алмазных слоев 38.1-40.1 расположены на трех круговых вторых обрабатывающих дорожках 45.1, 46.1, 47.1 с разными вторыми радиусами кривизны R2i (i=1, 2, 3). Выбор материалов первой и второй порошковых смесей 24, 26, а также выбор распределения и размера первых и вторых алмазных частиц 25, 27 и количества m1, m2 алмазных слоев и обрабатывающих дорожек позволяет приводить кольцевое сверло 21 в соответствие с различными подлежащими обработке основаниями.

Кольцевые сегменты 22.1,22.2, 23.1, 23.2 послойно сформированы из трех порошковых слоев и трех алмазных слоев. В случае послойного формирования кольцевых сегментов порошковую смесь загружают в матрицу и формируют первый порошковый слой. Алмазные частицы в шаблоне для вставки помещают в качестве первого алмазного слоя на первый порошковый слой или, соответственно, в первый порошковый слой. Для уплотнения слоистой структуры после указанного размещения алмазных частиц можно выполнять промежуточное прессование. Затем вновь загружают порошковую смесь в матрицу и формируют второй порошковый слой. Алмазные частицы в шаблоне для вставки помещают в качестве второго алмазного слоя на второй порошковый слой или, соответственно, во второй порошковый слой. Данный процесс повторяют, пока не достигнут необходимой формируемой высоты заготовки. В качестве последнего слоя используют алмазный слой.

На фиг. 3 показан второй вариант конструктивного исполнения предлагаемого в изобретении кольцевого сверла 51, которое состоит из четырех кольцевых сегментов и может заменить кольцевое сверло 11 колонковой сверлильной коронки 10. Между кольцевыми сегментами сформированы четыре канавки 52.1, 52.2, 52.3, 52.4, через которые к месту обработки транспортируется охлаждающая жидкость. Кольцевые сегменты расположены таким образом, чтобы кольцевое сверло 51 на внутренней поверхности 53 и на наружной поверхности 54 попеременно имело заполненный алмазными частицами участок 55 и участок 56 без алмазных частиц.

Высота канавок 52.1-52.4 составляет около 2/3 от общей высоты кольцевого сверла 51. Для обеспечения функциональной способности кольцевого сверла 21 в случае износа канавок 52.1-52.4 два кольцевых сегмента снабжены соответствующими отверстиями 57.1, 57.2, через которые к месту обработки транспортируется охлаждающая жидкость.

На фиг. 4A-D показано изготовление кольцевого сверла 51 из четырех одинаковых заготовок 61 с шестиугольным основанием (фиг. 4А). Две заготовки 61 преобразуют в вогнутые первые кольцевые сегменты 62, а две заготовки 61 в выпуклые вторые кольцевые сегменты 63 (фиг. 4В). Первые и вторые кольцевые сегменты 62, 63 располагают поочередно один за другим вдоль направления окружности кольцевого сверла 51 (фиг. 4С) и при воздействии температуры и давления спекают в сплошное кольцевое сверло (фиг. 4D).

На фиг. 4А показана конструкция заготовки 61, послойно выполненной из порошковых слоев порошковой смеси 64 и слоев алмазных частиц 65. Заготовка 61 состоит из соединительного участка 66, называемого также нижней зоной, и обрабатывающего участка 67, называемого также матричной зоной. Можно осуществлять совместное послойное формирование соединительного участка 66 и обрабатывающего участка 67, причем алмазные частицы 65 в соединительный участок не вставляют. В качестве альтернативы соединительный участок можно изготавливать в виде отдельного участка и при спекании соединять с обрабатывающим участком.

Основание заготовки 61 обладает формой шестиугольника, состоящего из прямоугольника 68 и примыкающей к нему равнобедренной трапеции 69, причем соединительный участок 66 заготовки 61 находится внутри прямоугольника 68. В зоне боковых сторон трапеции при спекании вследствие дополнительного воздействия давления образуются канавки 52.1-52.4, через которые к месту обработки транспортируется охлаждающая жидкость. Высота h трапеции 69 в заготовке определяет высоту канавок 52.1-52.4. В данном примере высота h трапеции 69 соответствует половине общей высоты H заготовки.

На фиг. 4В показан первый кольцевой сегмент 62, который выполнен из представленной на фиг. 4А заготовки 61 при воздействии давления и обладает выпуклой кривизной, а также второй кольцевой сегмент 63, который выполнен из представленной на фиг. 4А заготовки 61 при воздействии давления и обладает вогнутой кривизной. Выполненная в виде алмазного слоя верхняя сторона заготовки 61 расположена на наружной стороне 54 первого кольцевого сегмента 62, а верхняя сторона заготовки 61 расположена на внутренней стороне 53 второго кольцевого сегмента 63.

Первый кольцевой сегмент 62 имеет первый и второй боковые края 71, 72, которые при спекании соединяются с первым и вторым боковыми краями 73, 74 второго кольцевого сегмента 63. При этом первый боковой край 71 первого кольцевого сегмента 62 соединяют со вторым боковым краем 74 второго кольцевого сегмента 63, а второй боковой край 72 первого кольцевого сегмента 62 с первым боковым краем 73 второго кольцевого сегмента 63. В случае кольцевого сверла 51 с двумя первыми и двумя вторыми кольцевыми сегментами 62.1, 62.2, 63.1, 63.2 соединяют друг с другом соответственно первые и вторые боковые края соседних кольцевых сегментов.

На фиг. 4С показаны первые кольцевые сегменты 62.1, 62.2 и вторые кольцевые сегменты 63.1, 63.2, которые располагают поочередно один за другим вдоль направления окружности кольцевого сверла 51. Кольцевые сегменты 62.1, 63.1, 62.2, 63.2, которые образуют сплошное кольцевое сверло и находятся в показанном на фиг. 4С расположении, подвергают дальнейшей переработке в горячем прессе. На фиг. 4D показано сплошное кольцевое сверло после горячего прессования. При горячем прессовании кольцевые сегменты 62.1, 63.1, 62.2, 63.2 подвергают воздействию температуры и давления. Воздействие температуры обеспечивает спекание порошковой смеси в кольцевые сегменты, которые по боковым краям соединяют друг с другом. В результате воздействия давления в осевом направлении, то есть параллельно оси вращения кольцевого сверла, происходит сжатие кольцевых сегментов, которое обусловливает их уплотнение. Горячее прессование выполняют в матрице, придающей кольцевому сверлу окончательную форму.

В соответствии с предлагаемым в изобретении способом кольцевое сверло формируют из нескольких заготовок, которые преобразуют в кольцевые сегменты и спекают в сплошное кольцевое сверло, причем подходящей геометрической формой оснований заготовок является многоугольник. На фиг. 5А-С показаны заготовки 81 с прямоугольным основанием (фиг. 5А), заготовки 82 с пятиугольным основанием (фиг. 5В) и заготовки 83 с шестиугольным основанием (фиг. 5С).

Прямоугольное основание 84 заготовок 81 обладает наиболее простой геометрической формой, подходящей для изготовления кольцевых сверл из нескольких кольцевых сегментов. В показанном на фиг. 5А примере для изготовления сплошного кольцевого сверла используют три одинаковые заготовки 81.1, 81.2, 81.3.

Пятиугольное основание заготовок 82 может быть разделено на прямоугольник 85 и трапецию 86 с двумя прямыми внутренними углами. В зоне наклона боковой стороны трапеции при спекании с соседним кольцевым сегментом образуется канавка 87. В случае подобного пятиугольного основания и кольцевого сверла с 2n (n≥1) кольцевыми сегментами количество образующихся канавок 87 равно n.

Шестиугольное основание заготовок 83 может быть разделено на прямоугольник 88 и равнобедренную трапецию 89. В зоне наклона боковых сторон трапеции при спекании с соседними кольцевыми сегментами образуются канавки 90. В случае подобного шестиугольного основания и кольцевого сверла с n (n≥2) кольцевыми сегментами количество образующихся канавок 90 равно n.

Реферат

Изобретение относится к изготовлению режущих инструментов и может быть использовано при изготовлении сплошного кольцевого сверла для колонковой сверлильной коронки. Путем последовательного нанесения порошковых слоев порошковой смеси и алмазных слоев с алмазными частицами, расположенными в шаблоне для вставки, между нижней и верхней сторонами в направлении формирования послойно формируют по меньшей мере две заготовки. Заготовки при воздействии давления преобразуют в кольцевые сегменты, выполняют кольцеобразную сборку кольцевых сегментов и спекают их при воздействии температуры в сплошное кольцевое сверло. Обеспечивается надежность вставки алмазов и качество обработки сверлами. 11 з.п. ф-лы, 5 ил.

Комментарии