Аддитивное изготовление, обеспечивающее высокотемпературную пластичность и увеличенное время до разрушения - RU2670827C9

Код документа: RU2670827C9

Чертежи

Описание

Уровень техники

[0001] Настоящим изобретением испрашивается приоритет согласно предварительной заявке на патент США, серийный №61/759,886, поданной 1 февраля 2013 года.

[0002] Настоящее изобретение относится, по существу, к аддитивным системам и процессам изготовления.

[0003] Аддитивные процессы изготовления используют трехмерные CAD-данные в качестве источника цифровой информации, а также источники энергии, в частности, лазерный луч высокой мощности, для формирования трехмерных металлических деталей путем спекания мелкодисперсных металлических порошков. Характеристики некоторых сплавов, полученных в рамках аддитивного процесса, могут отличаться от характеристик деформируемого сплава.

Краткое описание чертежей

[0004] Различные признаки изобретения раскрыты в нижеследующем подробном описании вариантов осуществления изобретения, не имеющих ограничительного характера, очевидным для специалистов в данной области техники путем. Чертежи, сопровождающие подробное описание, можно кратко охарактеризовать следующим образом:

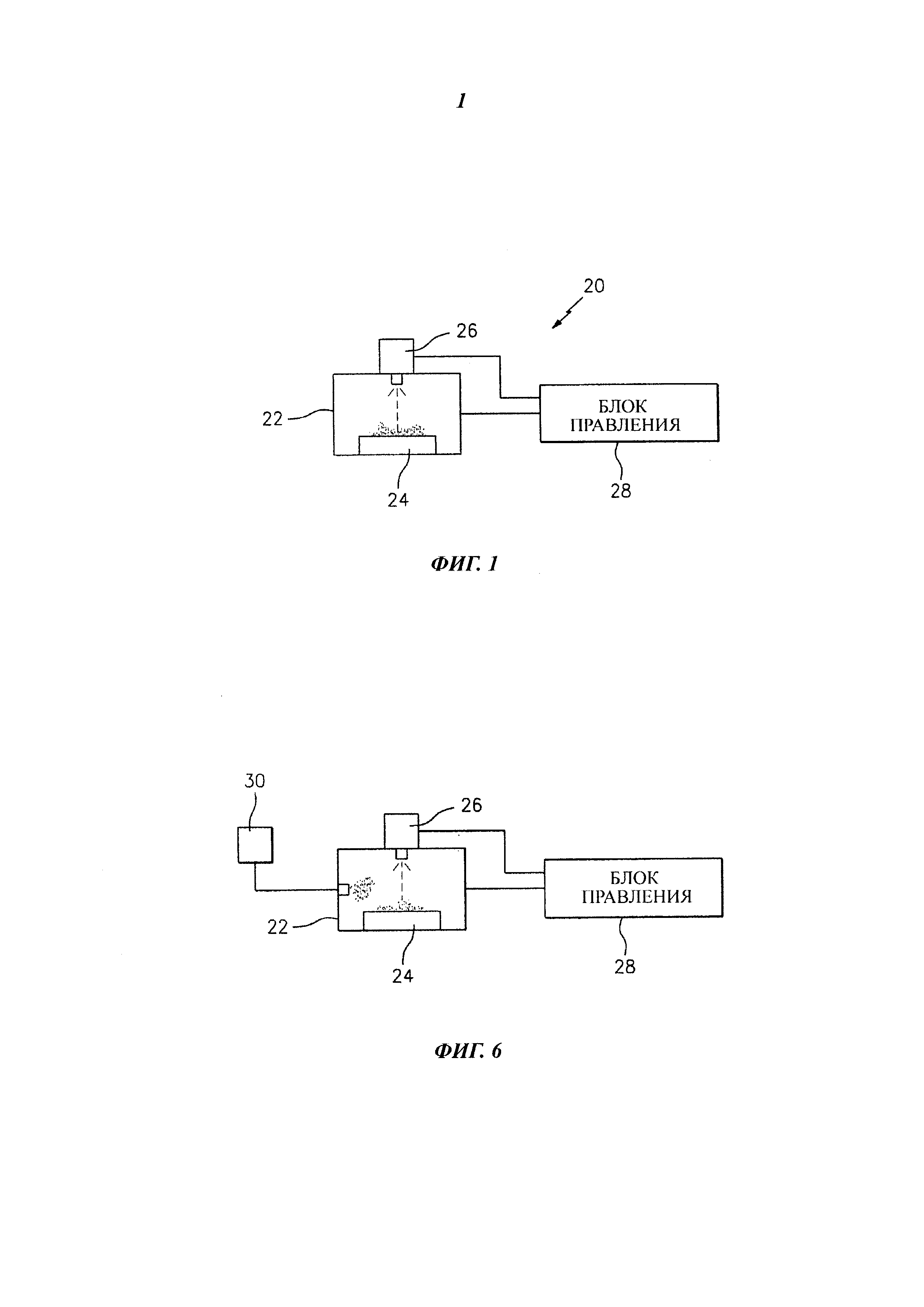

[0005] Фиг. 1 - общее схематичное изображение системы для аддитивного изготовления согласно одному из раскрытых вариантов исполнения, не имеющему ограничительного характера.

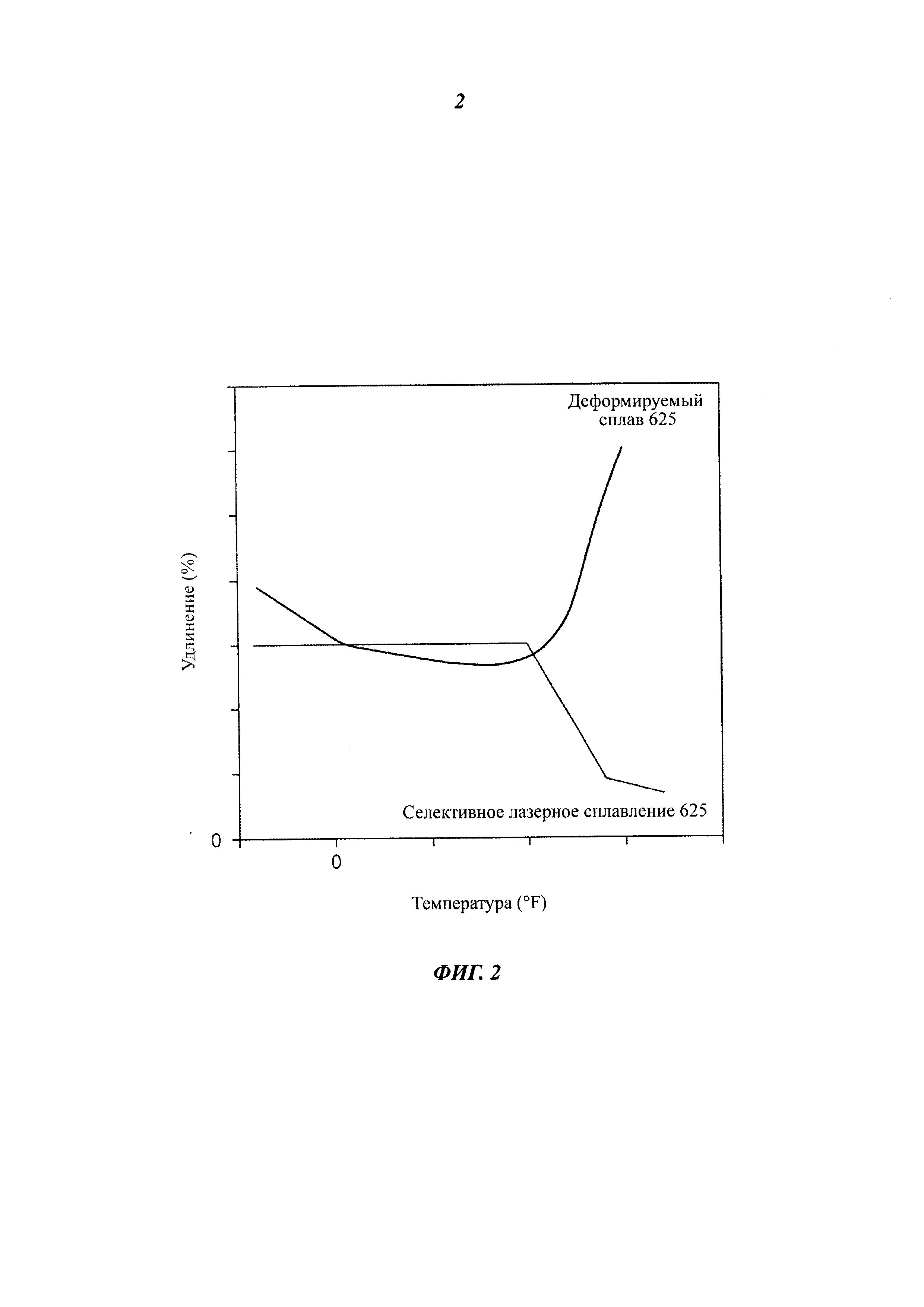

[0006] Фиг. 2 - графическое представление допустимого удлинения при растяжении для SLM-625, изготовленного посредством процесса, показанного на фиг. 3, и компонента из деформируемого сплава 625.

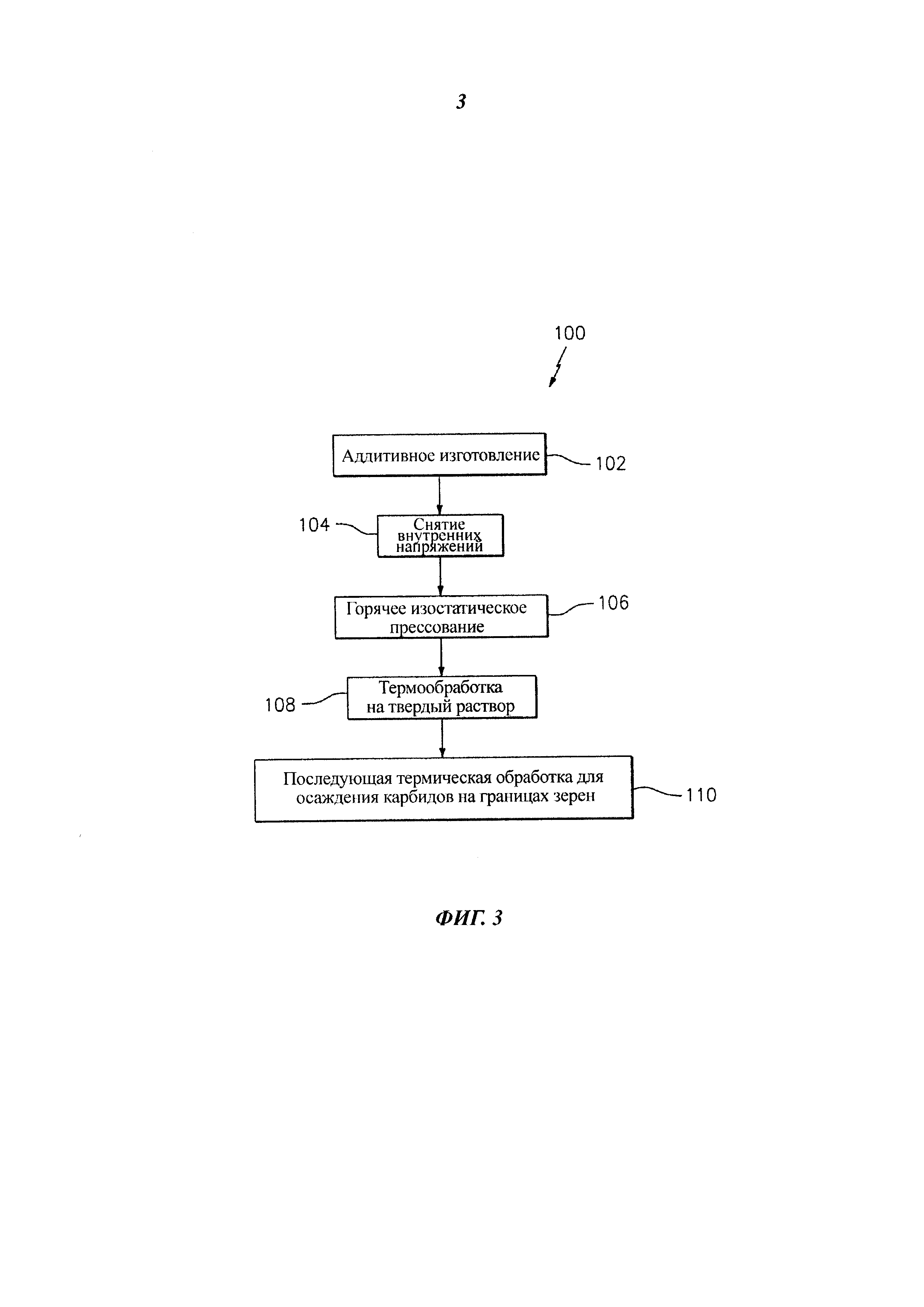

[0007] Фиг. 3: процесс аддитивного изготовления для обеспечения высокотемпературной пластичности и увеличения времени до разрушения согласно одному из раскрытых вариантов исполнения, не имеющему ограничительного характера.

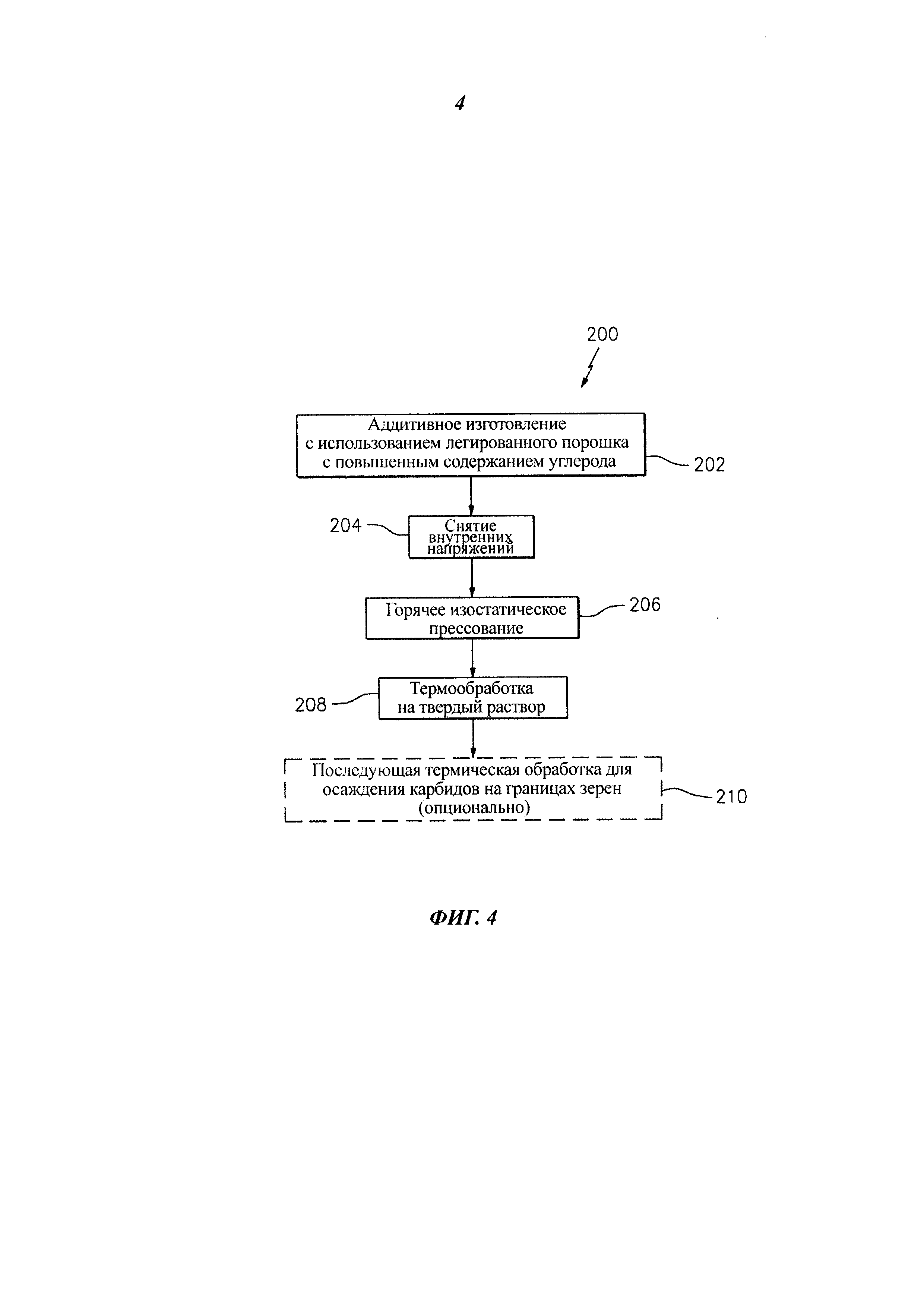

[0008] Фиг. 4: процесс аддитивного изготовления для обеспечения высокотемпературной пластичности и увеличения времени до разрушения согласно следующему раскрытому варианту исполнения, не имеющему ограничительного характера.

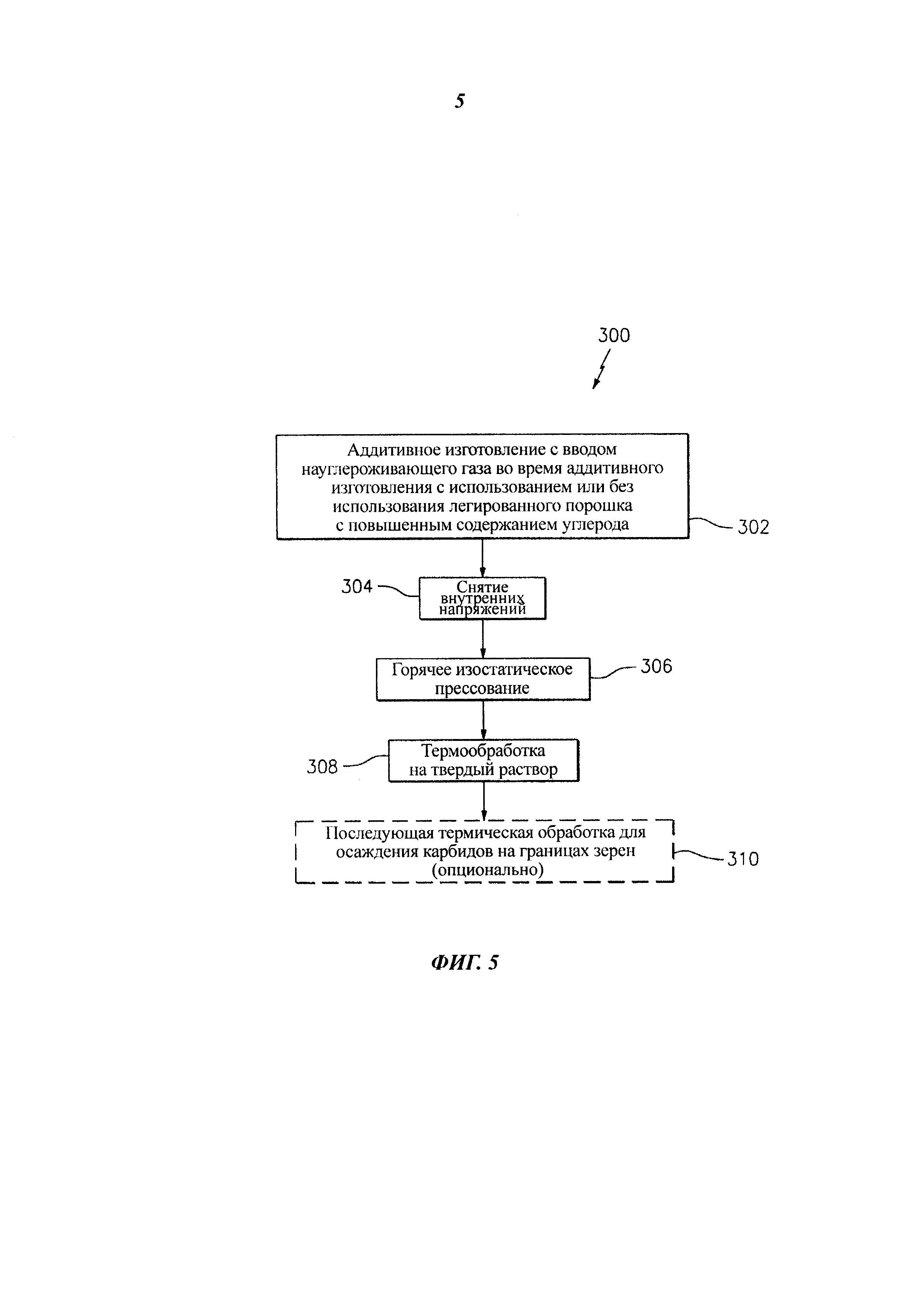

[0009] Фиг. 5: процесс аддитивного изготовления для обеспечения высокотемпературной пластичности и увеличения времени до разрушения согласно следующему раскрытому варианту исполнения, не имеющему ограничительного характера.

[0010] Фиг. 6: общий схематичный вид системы для аддитивного изготовления, используемой в процессе, представленном на фиг. 5.

Подробное раскрытие изобретения

[0011] На фиг. 1 схематично показана система 20 для аддитивного изготовления. Система 20 обычно содержит формовочную камеру 22 со слоем 24 порошка, один или более источников 26 энергии, в частности, лазер, и блок 28 управления (все показано схематически). Следует иметь в виду, что, в соответствии с описанием, к системам для «аддитивного изготовления» относятся следующие технологии: селективное лазерное сплавление (SLM), электронно-лучевая плавка слоя порошка (ЕВМ), электронно-лучевой процесс создания предметов произвольной формы (EBF3), лазерное порошковое наплавление (LENS) и другие. Следует также понимать, что дополнительно или альтернативно могут применяться различные компоненты и подсистемы.

[0012] Система 20 для аддитивного изготовления создает компоненты путем последовательного сплавления двумерных слоев распыленного легированного порошкового материала с целью создания трехмерного твердого тела, определенного CAD-файлом. Допускается использование различных металлических порошков, в том числе железа, никеля, кобальта, титана или сплавов на основе алюминия. Сплавы 625, 718 и 230 можно использовать для изготовления компонентов, работающих в условиях высоких температур, характерных для аэрокосмической промышленности и газотурбинных двигателей.

[0013] Оказалось, что компоненты, аддитивно изготовленные путем наплавления определенных сплавов, в частности, сплава 625 (эти компоненты в данном документе называются «SLM-625»), по существу, обладают относительно низкой высокотемпературной пластичностью по сравнению с соответствующим деформируемым сплавом 625 даже при использовании традиционных процессов термической обработки, в частности, снятия внутренних напряжений, горячего изостатического прессования и термообработки на твердый раствор. Например, испытанные образцы SLM-625 имели удлинение при растяжении ≤15% при 1400F и ≤10% при 1700F в отличие от деформируемого сплава 625, пластичность которого при растяжении превысила ~50% при 1400F и ~70% при 1700F (фиг. 2). Время до разрушения также имеет относительно низкое значение по сравнению с деформируемым сплавом 625. Заявитель определил, что возможной причиной является ослабление границ зерен в SLM-625 по сравнению с деформируемым сплавом 625 вследствие уникальных особенностей, обусловленных текущими характеристиками аддитивной обработки и термической обработки. В настоящее время границы зерен SLM-625 не содержат карбидов, усиливающих границы зерен деформируемого сплава 625.

[0014] Как показано на фиг. 3, в одном из вариантов исполнения, не имеющем ограничительного характера, высокотемпературную пластичность и время до разрушения компонента, изготовленного в рамках аддитивного процесса (этап 102), увеличивают с помощью процесса 100, предусматривающего осаждение карбидов на границах зерен путем добавления этапа 110 термической обработки, осуществляемого после завершения текущих этапов традиционной термической обработки компонентов, изготовленных в рамках аддитивного процесса (этапы 104, 106 и 108). Как правило, термообработка после изготовления является неотъемлемой частью аддитивного изготовления. Снятие внутренних напряжений (этап 104) необходимо для того, чтобы свести к минимуму искажения от остаточных напряжений, возникающих в ходе цикла изготовления, и, тем самым, предотвратить искажение размеров. Горячее изостатическое прессование (этап 106) устраняет остаточную пористость в готовой детали, а термообработка на твердый раствор (этап 108) создает идеальную микроструктуру для большинства последующих этапов изготовления и обработки.

[0015] В одном из примеров дополнительного этапа термической обработки (этап 110) нагрев прошедшего традиционную обработку компонента, полученного путем аддитивного процесса из сплава 625, до 1450F и выдержка при 1450F в течение приблизительно 10 часов приводит к осаждению нужных карбидов на границах зерен.

[0016] Как показано на фиг. 4, в следующем варианте исполнения, не имеющем ограничительного характера, высокотемпературную пластичность и время до разрушения компонента, полученного путем аддитивного процесса, можно увеличить (в качестве альтернативы или дополнительно) при помощи процесса 200, использующего легированный порошок с повышенным содержанием углерода, например, легированного порошка, содержащего более чем приблизительно 0,02% углерода, в процессе аддитивного изготовления (этап 202). В следующем варианте исполнения, не имеющем ограничительного характера, содержание углерода составляет приблизительно от 0,03% до 0,04%. То есть, при изготовлении отдельных наплавляемых слоев или компонента в целом можно использовать распыленный легированный порошковый материал с повышенным содержанием углерода. При желании, может быть выполнена дополнительная термическая обработка (см. фиг. 2) (этап 210) компонента, ранее прошедшего снятие внутренних напряжений, горячее изостатическое прессование и термообработку на твердый раствор (этапы 204-208).

[0017] Как показано на фиг. 5, в следующем варианте исполнения, не имеющем ограничительного характера, высокотемпературную пластичность и время до разрушения компонента, полученного в процессе аддитивного изготовления, можно увеличить (альтернативно или дополнительно) посредством цементирования наплавленного материала на месте путем сплавления в среде, содержащей богатые углеродом материалы, в частности, углеводородные газы (этап 302). То есть, система 30 впрыска (показанная схематично; фиг. 6) работает, чтобы поддерживать обогащающую углеродом среду в формовочной камере 22 в ходе аддитивного изготовления. Науглероживающий газ можно вводить в ходе наплавления отдельных или всех слоев. Ввод науглероживающего газа можно использовать отдельно или в сочетании с процессом дополнительной термической обработки (этап 310) (см. фиг. 2) и/или с легированным порошком с повышенным содержанием углерода (см. фиг. 3).

[0018] Использование неопределенных и определенных артиклей и прочие подобные ссылки в контексте описания (особенно в контексте следующей формулы изобретения) следует понимать как равнозначное указание на единственное и множественное число, если иное не указано явно, или если это не противоречит контексту. Модификатор «приблизительно», используемый в сочетании с количеством, подразумевает «включая указанное значение», а его значение диктуется контекстом (например, включая погрешность, связанную с измерением конкретного количества). Все диапазоны, упомянутые в настоящем описании, включают конечные точки, которые могут независимо комбинироваться друг с другом. Следует иметь в виду, что термины, описывающие относительное положение, в частности, «спереди», «сзади», «выше», «ниже», «сверху», «снизу» и т.п. относятся к нормальному рабочему положению оборудования и не должны считаться имеющими ограничительный характер.

[0019] Хотя на чертежах изображены компоненты, относящиеся к различным вариантам исполнения, не имеющим ограничительного характера, объем, защищаемый настоящим изобретением, не ограничивается этими конкретными комбинациями. Некоторые компоненты или признаки любого из вариантов исполнения, не имеющего ограничительного характера, можно использовать в сочетании с признаками и компонентами любого из других вариантов исполнения, не имеющего ограничительного характера.

[0020] Следует отметить, что одинаковые ссылочные обозначения относятся к одинаковым или подобным элементам на различных чертежах. Следует также понимать, что хотя конкретное расположение компонентов раскрыто в показанном варианте исполнения, возможны и другие варианты расположения.

[0021] Несмотря на то, что определенные последовательности этапов изображены на чертежах, приведены в описании и в пунктах формулы изобретения, следует понимать, что этапы могут быть выполнены в любом порядке, разделены или объединены, если не указано иное, с сохранением преимуществ настоящего изобретения.

[0022] Вышеприведенное описание является иллюстративным и не носит ограничительного характера. В описании раскрыты различные варианты исполнения, не имеющие ограничительного характера, тем не менее, специалисту в данной области техники в свете вышеизложенного очевидна возможность осуществления различных модификаций и изменений, которые будут подпадать под объем, защищаемый прилагаемой формулой изобретения. Следует понимать, что в рамках объема прилагаемой формулы изобретения изобретение может быть осуществлено путем, отличающимся от описанного. Поэтому прилагаемую формулу изобретения необходимо изучить с тем, чтобы определить истинный объем и содержание изобретения.

Реферат

Изобретение относится к изготовлению компонента газотурбинного двигателя из металлического порошка. Способ включает аддитивное изготовление компонента и его термическую обработку. Аддитивное изготовление компонента ведут в формовочной камере, в которую вводят науглероживающий газ, при этом термическую обработку полученного аддитивным изготовлением компонента ведут с обеспечением осаждения карбидов на границах его зерен. Обеспечивается изготовление компонента газотурбинного двигателя, работающего в условиях высоких температур. 5 з.п. ф-лы, 6 ил.

Комментарии