Материал с высокой стойкостью к износу - RU2542885C2

Код документа: RU2542885C2

Чертежи

Описание

Изобретение относится к получению ледебуритных инструментальных сталей способом порошковой металлургии, причем данные PM-материалы (материалы, полученные порошковой металлургией) имеют изотропные механические свойства, улучшенную износостойкость и высокий потенциал закалки.

Высоколегированные инструментальные стали, которые по причине их состава затвердевают с образованием ледебурита, часто имеют в отлитом состоянии локально крупные карбиды и скопления карбида, которые при горячем формовании отливок в целевые формы выравниваются и затем в зависимости от направления формования образуют полосы карбида или соответственно деформационные структуры. Данная форма структуры обуславливает применительно к соответствующему направлению нагрузки на деталь анизотропные свойства материала.

Известно, что для того, чтобы достичь изотропных и улучшенных свойств материала высоколегированных инструментальных сталей, применяют в качестве способа получения порошковую металлургию, которая обеспечивает гомогенное распределение небольших частиц карбидов в матрице.

При PM-способе благодаря высокоскоростному газовому потоку происходит разделение жидкой стали на маленькие капли, которые затвердевают с высокой скоростью, и при этом в них образуется мелкодисперсные фазы карбида. При последующем горячем изостатическом прессовании (HIP) порошка в форме и посредством спекания получают HIP-заготовку, которая способна подвергаться горячему формованию и в любом случае, предпочтительно, имеет гомогенное распределение мелких фаз карбида в материале.

Таким образом, полученные материалы в их механических свойствах в значительной мере изотропны и хорошо поддаются обработке, однако имеют ограниченный потенциал закалки вследствие структуры матрицы. Термин потенциал закалка относится для специалистов к величине повышения твердости при отпуске материала, который подвергнут мартенситному превращению из области структуры аустенита, с остаточным аустенитом.

Далее, как было обнаружено, при одинаковом химическом составе сплава, PM-материалы имеют соответственно несколько меньшую износостойкость, хотя при традиционном получении в матрице находится одинаково высокое количество включений карбидных фаз.

В основе данного изобретения лежит задача - предоставить способ упомянутого вначале вида, с помощью которого PM-материалам при сохранении изотропии механических свойств можно придать улучшенную износостойкость и повышенный потенциал закалки.

Далее, целью данного изобретения является создание полученного способом порошковой металлургии материала из ледебуритного инструментального стального сплава с высоким потенциалом закалки и высокой стойкостью к абразивному износу.

Согласно настоящему изобретению поставленную задачу можно решить при получении PM-способом ледебуритного инструментального стального сплава, при котором HIP-заготовку и/или изготовленный из нее полуфабрикат подвергают высокому отжигу при температуре выше 1100°C, но по меньшей мере на 10°C ниже температуры плавления самой низкоплавкой фазы структуры, с продолжительностью более 12 часов, причем средний размер включений карбидных фаз материала повышается по меньшей мере на 65%, их форма поверхности скругляется и матрица гомогенизируется, после чего происходит дальнейшая обработка для получения инструментов с высокой износостойкостью или элементов, подвергаемых абразивной нагрузке.

Способ по изобретению имеет преимущество в том, что вследствие диффузии при температуре выше 1100°C с одной стороны увеличивается размер включений карбидной фазы и с другой стороны происходит гомогенизация матрицы, причем в незакаленном состоянии материала физико-механические свойства практически не изменяются, предельное удлинение и, в частности, относительное сужение при разрыве повышается, вследствие чего получаются преимущества в обработке и свойствах.

Если элементы обрабатывают и/или перерабатывают после высокого отжига в течение промежутка времени согласно данному изобретению, то также при высокой нагрузке на материал, в частности нагрузке напряжением, существенно снижается склонность к образованию трещин.

При тепловом улучшении путем закалки и отпуска высоколегированного, полученного согласно настоящему изобретению материала, уже при низкой температуре закалки достигают высокого значения твердости после отпуска закаленного материала.

Далее, неожиданно было установлено, что подвергнутые высокому отжигу и улучшенные материалы при одинаковом количестве карбидных фаз, имеют однако значительно больший размер включений карбидных фаз, например на 84%, и в соответствующем нормам абразивном тесте, по сравнению со стандартным образцом, полученным также, но без высокого отжига, имеют значительно, в частности более чем на 30% улучшенную износостойкость.

Преимущества данного изобретения особенно проявляются, если в качестве инструментального стального сплава применяют материал из быстрорежущей стали с химическим составом в мас.%

Углерод (C) от 0,8 до 1,4

Хром (Cr) от 3,5 до 5,0

Молибден (Mo) от 0,1 до 10,0

Ванадий (V) от 0,8 до 10,5

Вольфрам (W) от 0,1 до 10,0

Кобальт (Co) от 1,0 до 12,0,

а также Si, Mn, S, N и альтернативно Ni, Al, Nb, Ti, и примеси, остальное - железо, причем содержание углерода в матрице устанавливают от 0,45 до 0,75, а средний диаметр включений карбидных фаз устанавливается более чем 2,8 мкм.

Для упомянутого выше стального сплава указано содержание углерода, важных карбидообразующих элементов и особенно способствующего вязкости матрицы, а также твердости при повышенной температуре элемента кобальта, а также концентрация углерода матрицы, в тех границах, которые, как показало исследование, являются существенными для способа, при этом согласно настоящему изобретению устанавливают предпочтительный диаметр включений карбидных фаз.

Такие, сравнительно крупные диаметры включений карбидных фаз остаются также при грубой абразивной нагрузке в структуре материала, или, соответственно не выводятся или не отделяются, так как содержащая данную твердую фазу матрица благодаря высокому отжигу также получает способствующие этому полезные свойства.

Способ по изобретению предпочтительно применим также для материалов из стали для холодной обработки с химическим составом в мас.%

Углерод (C) от 1,0 до 3,0

Хром (Cr) до 12,0

Молибден (Mo) от 0,1 до 5,0

Ванадий (V) от 0,8 до 10,5

Вольфрам (W) от 0,1 до 3,0

а также Si, Mn, S, N и альтернативно Ni, Al, Nb, Ti, и примеси, остальное - железо.

Следующую задачу данного изобретения решают созданием материала, который имеет изотропные механические свойства и в термически улучшенном состоянии имеет долю карбидных фаз M6C- и MC-карбидов по меньшей мере 7,0 об.%, при среднем размере включений карбидных фаз в матрице более чем 2,8 мкм, при этом матрица имеет концентрацию углерода от 0,45 до 0,75 мас.%.

Содержание включений карбидных фаз одного размера вызывает, как было обнаружено, уменьшение износа, если в гомогенной матрице находятся включения карбидных фаз с увеличенным средним размером.

Согласно уровню техники до сих пор пытались устанавливать как можно меньший размер включений карбидных фаз в материале для того, чтобы улучшить или оптимизировать все характерные свойства материала.

Однако неожиданно было обнаружено, что повышенный средний размер включений карбидных фаз в гомогенизированной с помощью высокого отжига матрице вызывает значительное улучшение износостойкости материала.

С научной стороны данное улучшение понятно еще не полностью, однако заявитель допускает, что при абразивной нагрузке более крупные карбиды замедляют критическое уменьшение поверхности контакта или, соответственно поверхности сцепления в гомогенной матрице и гомогенная матрица имеет больший потенциал связывания по отношению к сформированным крупным карбидам.

Особенно выражены улучшения износостойкости у материалов, которые имеют химический состав в мас.%

Углерод (C) от 0,8 до 1,4

Хром (Cr) от 3,5 до 5,0

Молибден (Mo) от 0,1 до 10,0

Ванадий (V) от 0,8 до 10,5

Вольфрам (W) от 0,1 до 10,0

Кобальт (Co) от 1,0 до 12,0

А также Si, Mn, S, N и альтернативно Ni, Al, Nb, Ti, и примеси, остаток - железо, а в матрицу включены карбидные фазы, а именно от 5,5 до 8,5 об.% M6C- и от 1,5 до 3,9 об.% MC-карбидов со скругленной формой поверхности.

При этом благоприятно и способствует высокому уровню механических свойств, если материал имеет содержание в мас.% по меньшей мере одного из элементов

Si = от 0,1 до 0,5, предпочтительно от 0,15 до 0,3

P = максимум 0,03, предпочтительно максимум 0,02

S = максимум 0,3, предпочтительно максимум 0,03

N = максимум 0,1, предпочтительно максимум 0,08,

Если материал имеет концентрацию в мас.% по меньшей мере одного из элементов

С = от 0,9 до 1,4, предпочтительно от 1,0 до 1,3

Mn = от 0,15 до 0,5, предпочтительно от 0,2 до 0,35

Cr = от 3,0 до 5,0, предпочтительно от 3,5 до 4,5

Mo = от 3,0 до 10,0

W = от 1,0 до 10,0

Mo+W/2 = от 6,5 до 12,0, предпочтительно от 7,0 до 11,0

V = от 0,9 до 6,0, предпочтительно от 1,0 до 4,5

Co = от 7,0 до 11,0, предпочтительно от 8,0 до 10,0,

может происходить оптимизация его качественных параметров применительно к необходимым специфическим требованиям.

Для сталей для холодной обработки, которые должны удовлетворять наивысшим требованиям при ударной нагрузке с упомянутыми выше преимуществами, предпочтительно, если материал имеет химический состав в мас.%

Углерод (C) от 0,8 до 3,0

Хром (Cr) до 12,0

Молибден (Mo) от 0,1 до 5,0

Ванадий (V) от 0,8 до 10,5

Вольфрам (W) от 0,1 до 3,0,

а также Si, Mn, S, N и альтернативно Ni, Al, Nb, Ti, и примеси, остаток - железо. Далее данное изобретение разъясняется подробнее с помощью приведенных только для примера результатов исследований с описанием разработок.

В таблицах и на фигурах представлено:

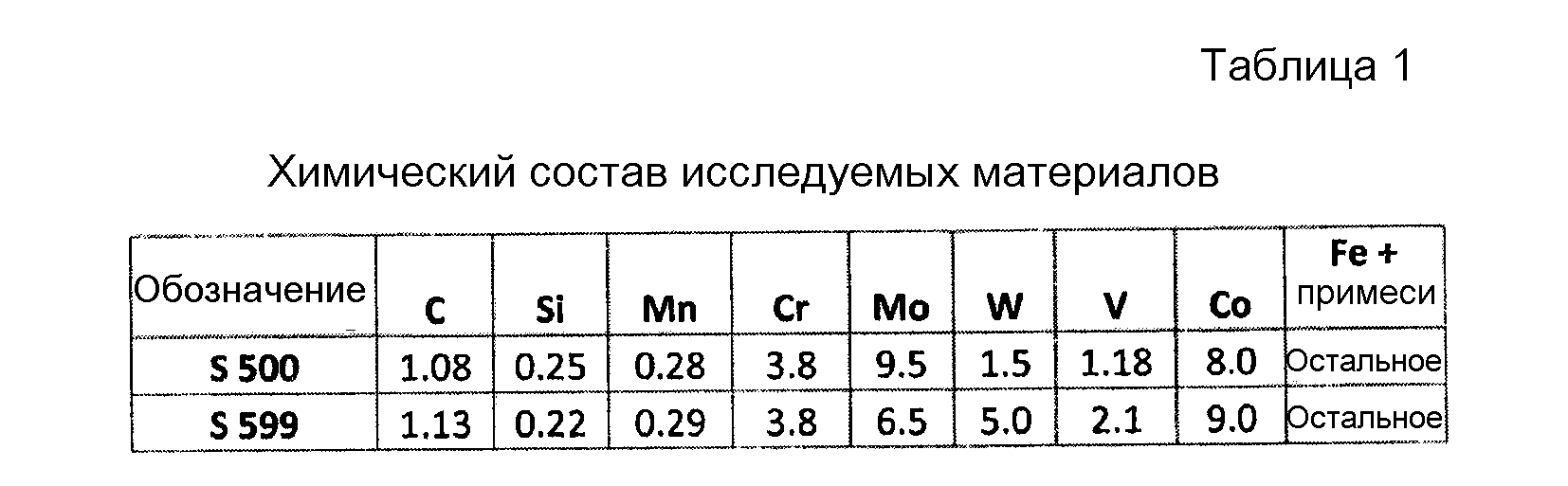

Таблица 1. Химический состав исследуемых материалов.

Таблица 2. Химический состав матрицы сравнительного сплава и материала по изобретению (S599PM-H).

Фиг.1 - Механические свойства материалов;

Фиг.2 - Карбидная фаза в PM-материале (S599PM), полученном согласно уровню техники (REM-анализ);

Фиг.3 - Карбидная фаза в РМ-материале, полученном согласно данному изобретению (S599PM-Н), (REM-анализ);

Фиг.4 - Карбидная фаза в материале по изобретению (S599PM-Н), (REM-анализ);

Фиг.5 - М6С - фаза образца с Фиг.4;

Фиг.6 - МС - фаза образца с Фиг.4;

Фиг.7 - Изображение фаз PM-материала (S599PM) согласно уровню техники, улучшенного;

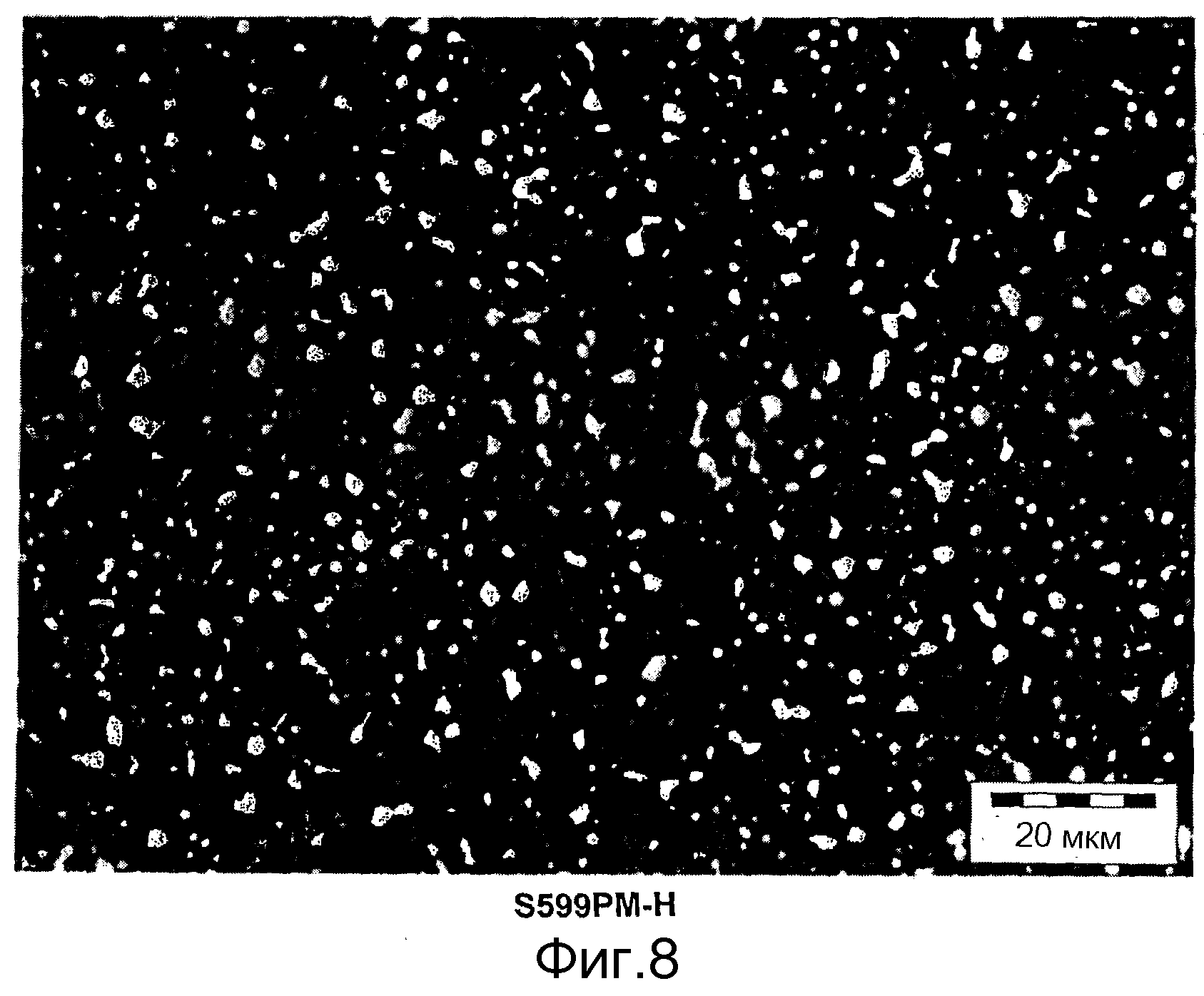

Фиг.8 - Изображение фаз PM-материала (S599PMH)материала, полученного согласно данному изобретению, улучшенного;

Фиг.9 - Изображение фаз отлитого и формованного материала (S500);

Фиг.10 - Устройство для испытания износостойкости (схематично).

REM-анализ (Фиг.3-4) происходит с помощью растрового электронного микроскопа:

Модель REM: JEOL JSM 8490 HV

Модель EDX: Oxford Instrument sinca-Pentafet x3 Si(Li) 30 мм2 (Фиг.5, 6)

Карбидные фазы M6C и MC устанавливали с помощью отбора карбидных фаз с помощью программы обработки изображений: Image J.

В таблице 1 представлены химические составы среднелегированного материала (AISI-тип M42) с обозначением S500 и полученного способом порошковой металлургии материала S599PM, а также материала по изобретению S599PM-H.

Материал с обозначением S500 служит в качестве сравнительного материала, полученного по традиционной технологии, так как он имеет хорошую износостойкость соответствующую уровню техники.

Сплав, соответствующий обозначенному S599 составу, расплавляли и посредством PM способа после распыления расплава азотом, полученным порошком данного сплава, наполняли форму, и посредством горячего изостатического прессования получали HIP-заготовку.

Одну часть этой HIP-заготовки обычным образом перерабатывали в образцы и инструменты с обозначением S559-PM.

Из второй части материала заготовки из того же расплава производили заготовку с поперечным разрезом в виде квадрата 100 мм и подвергали согласно данному изобретению высокому отжигу при 1180°C с продолжительностью 24 часа, а затем перерабатывали в материал с обозначением S559PM-H.

В таблице 2 представлены химические составы матрицы и содержание карбидных фаз в сравнительном материале S500 и в полученном согласно данному изобретению материале S599PM-H.

На Фиг.1 на гистограмме показаны механические свойства, а именно: предел прочности при растяжении RP0.2, прочность на разрыв Rm, предельное удлинение A и относительное сужение при разрыве Z материалов S500, S599PM и S599PM-H.

Благодаря высокому отжигу согласно данному изобретению значительно повышены удлинение A и сужение Z материала S599PM-H, что вызвано гомогенизацией матрицы.

На Фиг. 2 показаны на изображении шлифа материала S599PM в состоянии мягкого отжига включения карбидных фаз типов M6C и MC в матрице. Размер включений карбидных фаз составляет в среднем примерно 2,0 мкм.

Мелкодисперсные включения M23C6-карбидов не включены в оценку материала с твердостью примерно 258 HB (твердость по Бринеллю).

На Фиг.3 показано изображение шлифа материала S599PM-H, полученного согласно настоящему изобретению. При таком же содержании карбидных фаз включения карбидов значительно увеличены и имеют средний диаметр примерно 4,0 мкм.

В матрицу с твердостью примерно 254 HB опять включен мелкодисперсный M23C6-карбид, так как материал находится в состоянии мягкого отжига.

На Фиг.4 представлен REM-анализ (растровый электронный микроскоп), полученного согласно данному изобретению материала S599PM-H, при этом данный материал улучшен до твердости 68,7 HRC (твердость по Роквеллу).

На Фиг.4 и 5 еще заметно, что после улучшения на изображениях больше не появляется карбид M23C6.

На Фиг.5 видны включения карбидной фазы типа M6C, отобранные с помощью упомянутой выше программы графического анализа.

Содержание карбидной фазы M6C составляет примерно 7,4 об.%, причем данное значение получилось как среднее значение более чем 6 измерений.

На Фиг.6 представлена карбидная фаза типа MC из исследования улучшенного материала с содержанием примерно 1,8 об.%, при этом также получали среднее значение более 6 измерений.

На Фиг.7 показан на изображении шлифа (полированный, протравленный раствором 3% HNO3), полученный способом порошковой металлургии материал S599PM в термически улучшенном состоянии с гомогенным распределением мелкодисперсного карбида со средним размером включений карбидной фазы 1,6 мкм. Твердость материала составляет примерно 68,2 HRC.

На Фиг.8 на изображении шлифа показан такой же материал, который был термически улучшен с идентичными параметрами, однако который подвергли высокому отжигу согласно настоящему изобретению, при этом измерение среднего размера включений карбидной фазы дало значение 3,6 мкм.

На Фиг.9 на изображении шлифа представлено строение изготовленного с применением заготовки материала S500 в состоянии после отжига, с твердостью 239 HB, при этом данный материал имеет угловатые, расположенные небольшими полосками, крупные включения карбидных фаз.

Исследование износостойкости материалов происходило с помощью устройства, которое схематически представлено на Фиг.10.

В тесте на абразивный износ образцы прижимали к диску с диаметром 300 мм, который был оснащен шлифовальной бумагой SiC P120, с прижимной силой на каждый образец 13,33 Н, что соответствует контактному давлению 0,265 Н/мм2. Скорость вращения диска составляла 150 и 300 мин-1.

Результат теста на абразивный износ улучшенных образцов, в 12 испытаниях сравнительного материала S500 оценили как 100%.

Полученный способом порошковой металлургии, аналогично улучшенный материал S599PM, с мелкодисперсными карбидными фазами показал в сравнении степень износа примерно 98%.

Исследование материала S599PM-H по изобретению, обработанного при получении высоким отжигом и полученного с такими же параметрами улучшения, показало увеличение износостойкости на 33%, до примерно 130% от значения для S500 и S599PM.

Реферат

Изобретение относится к области металлургии, в частности к получению ледебуритных инструментальных сталей способом порошковой металлургии. Способ получения материала с изотропными механическими свойствами, улучшенной износостойкостью и высоким потенциалом закалки характеризуется тем, что из ледебуритной инструментальной стали методом порошковой металлургии путем распыления жидкой стали азотом получают порошок и горячим изостатическим прессованием порошка получают HIP-заготовку. Заготовку подвергают высокому отжигу при температуре выше 1100°C и по меньшей мере на 10°C ниже температуры плавления самой низкоплавкой фазы структуры стали в течение более 12 часов с обеспечением увеличения среднего размера включений карбидной фазы по меньшей мере на 65%, скругления их поверхности и гомогенизации матрицы, а затем проводят улучшение путем закалки с последующим отпуском. Материал имеет изотропные механические свойства и имеет в термически улучшенном состоянии долю карбидных фаз MC- и MC-карбидов по меньшей мере 7,0 об.% при среднем размере включений карбидных фаз больше 2,8 мкм в матрице. Концентрация углерода в матрице составляет от 0,45 до 0,75 мас.%. Материалы характеризуются высокой износостойкостью. 2 н. и 7 з.п. ф-лы, 10 ил., 2 табл.

Формула

Углерод (С) от 0,8 до 1,4

Хром (Cr) от 3,0 до 5,0

Молибден (Мо) от 0,1 до 10,0

Ванадий (V) от 0,8 до 10,5

Вольфрам (W) от 0,1 до 10,0

Кобальт (Со) от 1,0 до 12,0,

а также Si, Мn, S, N и альтернативно Ni, Al, Nb, Ti, и примеси, остальное - железо, причем содержание углерода в матрице после улучшения составляет от 0,45 до 0,75, а средний диаметр фаз карбида составляет 2,8 мкм или более, предпочтительно 3,2 мкм или более.

Углерод (С) от 1,0 до 3,0

Хром (Cr) до 12,0

Молибден (Мо) от 0,1 до 5,0

Ванадий (V) от 0,8 до 10,5

Вольфрам (W) от 0,1 до 3,0

а также Si, Мn, S, N и альтернативно Ni, Al, Nb, Ti, и примеси, остальное - железо.

Углерод (С) от 0,8 до 1,4

Хром (Cr) от 3,0 до 5,0

Молибден (Мо) от 0,1 до 10,0

Ванадий (V) от 0,8 до 10,5

Вольфрам (W) от 0,1 до 10,0

Кобальт (Со) от 1,0 до 12,0,

а также Si, Мn, S, N и альтернативно Ni, Al, Nb, Ti, и примеси, остальное - железо, при этом в матрицу включены карбидные фазы: М6С от 5,5 до 8,5 об.% и МС от 1,5 до 3,9 об.%, со скругленной формой поверхности.

Si от 0,1 до 0,5, предпочтительно от 0,15 до 0,3

P максимум 0,03, предпочтительно максимум 0,02

S максимум 0,3, предпочтительно максимум 0,03

N максимум 0,1, предпочтительно максимум 0,08.

С от 0,9 до 1,4, предпочтительно от 1,0 до 1,3

Мn от 0,15 до 0,5, предпочтительно от 0,2 до 0,35

Cr от 3,0 до 5,0, предпочтительно от 3,5 до 4,5

Мо от 3,0 до 10,0

W от 1,0 до 10,0

Mo+W/2 от 6,5 до 12,0, предпочтительно от 7,0 до 11,0

V от 0,9 до 6,0, предпочтительно от 1,0 до 4,5

Со от 7,0 до 11,0, предпочтительно от 8,0 до 10,0.

С от 0,9 до 1,4, предпочтительно от 1,0 до 1,3

Мn от 0,15 до 0,5, предпочтительно от 0,2 до 0,35

Cr от 3,0 до 5,0, предпочтительно от 3,5 до 4,5

Мо от 3,0 до 10,0

W от 1,0 до 10,0

Mo+W/2 от 6,5 до 12,0, предпочтительно от 7,0 до 11,0

V от 0,9 до 6,0, предпочтительно от 1,0 до 4,5

Со от 7,0 до 11,0, предпочтительно от 8,0 до 10,0.

Углерод (С) от 0,8 до 3,0

Хром (Cr) до 12,0

Молибден (Мо) от 0,1 до 5,0

Ванадий (V) от 0,8 до 10,5

Вольфрам (W) от 0,1 до 3,0,

а также Si, Мn, S, N и альтернативно Ni, Al, Nb, Ti, и примеси, остальное - железо.

Документы, цитированные в отчёте о поиске

Сталь для холодной обработки

Комментарии