Шовная нить, имеющая удерживающий элемент на конце, и способ ее применения - RU2728569C2

Код документа: RU2728569C2

Чертежи

Описание

Область применения

Настоящее изобретение по существу относится к способу формирования элементов на полимерных волокнах, в частности, на не содержащем иглы конце хирургического шовно-нитевого устройства через приложение энергии, радиочастотной энергии, тепла или ультразвуковой энергии. В частности, шовно-нитевые устройства представляют собой устройства самоудерживающейся шовной нити. Настоящее изобретение дополнительно относится к таким устройства и способам использования устройств.

Предпосылки создания изобретения

Различные хирургические способы, в которых используются шовные нити, применялись в прошлом для закрытия или скрепления краев ран в ткани человека или животного, такой как кожа, мышцы, сухожилия, внутренние органы, нервы, кровеносные сосуды и т. п. Более конкретно, хирург может применять хирургическую иглу с прикрепленной традиционной шовной нитью (которая может представлять собой гладкое моноволокно или может представлять собой многоволоконную шовную нить) для попеременного прокалывания ткани с противоположных сторон раны и, таким образом, закрытия раны шовной нитью. Наложение узловых швов представляет собой часто применяемый способ, особенно для поверхностных ран, независимо от того, возникла ли рана в результате несчастного случая или в результате хирургической операции. Впоследствии хирургическую иглу удаляют и концы шовной нити связывают, как правило, по меньшей мере, тремя перекидными движениями с образованием узла.

С момента появления идеи их изобретения самоудерживающиеся шовные нити (иногда называемые шовными нитями с зазубринами), которые по существу изготавливаются из тех же материалов, что и обычные шовные нити, обеспечивают множество преимуществ в отношении ушивания ран по сравнению с традиционными шовными нитями. Самоудерживающаяся шовная нить включает в себя удлиненное тело, которое имеет один или более расположенных на расстоянии друг от друга фиксаторов, которые выступают из поверхности тела вдоль длины тела. Фиксаторы сконструированы так, чтобы позволять проведение самоудерживающейся шовной нити в одном направлении через ткань, но сопротивляться перемещению самоудерживающейся шовной нити в противоположном направлении. Таким образом, основным преимуществом самоудерживающихся шовных нитей было обеспечение нескользящих характеристик. Соответственно, самоудерживающиеся шовные нити не нужно завязывать узлами при завершении стежка, также устранена необходимость в поддержании ассистентом хирурга натяжения при непрерывном шве, что необходимо при использовании традиционных шовных нитей. Вместе с тем подобно традиционной шовной нити самоудерживающуюся шовную нить можно вводить в ткань с использованием хирургической иглы.

Несмотря на то что фиксаторы обеспечивают удерживание, необходимое, чтобы препятствовать обратному проскальзыванию волокна, и избавляют от необходимости завязывать узел в конечной точке шва, для начала наложения шва может потребоваться использование определенных средств для удерживания шовной нити в местной ткани. В ответ на такую потребность в конструкцию некоторых самоудерживающихся устройств включались элементы для начала наложения шва. Для начала наложения швов может формироваться обычный хирургический узел или могут устанавливаться зажимы или другие удерживающие механические устройства, прилагаемые к шовному материалу. Для начала наложения швов могут использоваться выполненные за одно целое концевые петли, выступы, узелки и элементы обратного удерживания. Вместе с тем многие из таких анкерных средств страдают рядом недостатков, или сложны, или дороги в изготовлении, поэтому в настоящем изобретении предпринимается попытка обеспечить более совершенные анкерные средства.

Например, в публикации патента США № 2005/0267531 описывается шовно-нитевое устройство с зазубринами, которое формируется с различными анкерными элементами, закрепленными на не содержащем иглы конце устройства. Вместе с тем для получения таких анкерных элементов требуется множество дополнительных операций с высокой точностью при производстве анкеров и последующем их креплении на волокне. Такие возросшие требования в отношении дополнительных операций приводят к повышению стоимости изготовления устройства. В публикации патента США № 2009/0248067 описывается анкерное устройство с концевой петлей и зазубренными выступами, тогда как в патенте США № 8,403,017 также описана шовная нить, имеющая концевую петлю.

В публикации патента США № 2006/0116718 описывается устройство для крепления протезной диафрагмы, которое формируется с перпендикулярной лапкой на одном конце, а в патенте США № 5,964,765 описывается представляющее собой единое целое устройство для фиксации мягких тканей, которое включает удлиненный элемент, заканчивающийся кончиком на одном конце и приемной частью на другом конце, которые выполнены с возможностью соединения друг с другом сварным соединением. Устройство изготовлено из термоклеящегося биосовместимого материала, который выполнен с возможностью сварки ультразвуком или термически. Кончик и приемная часть устройства могут иметь рельефную структуру или контур, или иным образом выполняться с возможностью комплементарности, чтобы обеспечивать взаимное зацепление перед связыванием и во время него. Следует отметить, что для компонента приемной части предполагается не функциональная возможность обеспечения начала наложения шва, а скорее возможность обеспечения замены узла сварным соединением петли шовной нити. Вместе с тем продуцировать такие геометрические конструкции довольно сложно.

В публикации патента США № 2003/0149447 описывается шовно-нитевое устройство с зазубринами, которое формируется со стопором на не содержащем иглы конце. Предлагается возможность формировать такое устройство посредством литья под давлением, вырубки ленты или штамповки ленточных заготовок, чтобы продуцировать желаемые формы. Эти способы, включая применения литья под давлением, тем не менее ограничивают возможности выбора материалов с учетом требуемой вязкости расплава, и применение любого из этих способов может в конечном счете приводить к снижению прочности шовных нитей. В патенте США № 8,297,330 описывается приваренный концевой эффектор, где вначале на шовной нити завязывается узел с последующим расплавлением узла с образованием стопора. Такой способ представляется неэффективным, поскольку требует первоначального формирования узловой структуры, а последующее приложение энергии может приводить к образованию выемок или вмятин из-за по существу открытой исходной узловой структуры. Аналогичным образом, в каждом из патентов США №№ 8,323,316 и 8,333,788 описывается применение узлового концевого эффектора, причем концевой эффектор включает узел со множеством завязок. Настоящее изобретение позволяет избавляться от необходимости первоначального формирования узловой структуры.

В публикации PCT № WO 2012/004758 описывается шовная нить, которая формируется со стопором на не содержащем иглы конце волокна. Предлагается, что стопор может расплавляться или нагреваться, и свободный конец волокна шовной нити вводится в расплавленный полимер, чтобы соединять волокно со стопором. Для такого способа производства необходимо добавление второго компонента к основному волокну в расплавленном состоянии, а термическое воздействие на расплавленный полимер может приводить к потере прочности основного волокна из-за воздействия повышенных температур.

Несмотря на то что в упомянутых выше публикациях была сделана попытка улучшать шовные нити за счет получения концевых эффекторов, в каждом случае такие попытки не приводили к желаемым результатам, или оказывались неэффективными, или создавали проблемы при изготовлении. Сохраняется потребность в изготовлении элемента начала наложения шва, который не требует значительных дополнительных этапов обработки, например формирования узла или добавления вспомогательных компонентов, таких как расплавленный материал, и который обеспечивает прочную фиксацию для удерживания шовной нити.

Изложение сущности изобретения

В настоящем изобретении обеспечиваются шовные нити, способы получения шовных нитей, устройства для получения шовных нитей и способы использования шовных нитей, причем шовные нити включают концевой элемент на своем дистальном или заднем конце. В изобретении может обеспечиваться шовная нить, имеющая первый конец, второй конец и определенную длину между ними, с концевым элементом на втором конце, и оно может включать множество фиксаторов, образованных на поверхности по всей длине шовной нити. Концевой элемент включает скрученный в спираль участок шовной нити, который подвергли воздействию энергии для сварки спирали с образованием стабильного анкера шовной нити.

Шовная нить может быть образована различными способами, включая один из способов формирования шовной нити, включающий этапы обеспечения шовного материала определенной длины, причем шовная нить имеет первый конец, второй конец и определенную длину между ними, и шовная нить включает множество фиксаторов, образованных на поверхности по всей длине шовной нити; намотки второго конца вокруг штыря для намотки с образованием спирали таким образом, что спираль не перепутывается; и подвергания скрученного в спираль второго конца воздействию энергии, причем такой энергии достаточно для расплавления, по меньшей мере, части скрученного в спираль второго конца и формирования твердого единого концевого элемента.

Способ может включать способ непрерывного формирования, по меньшей мере, двух шовных нитей, причем каждая шовная нить имеет концевой элемент на дистальном конце, образованный из непрерывной нити или пучка шовного материала. Способ может включать этапы, на которых: обеспечивают волокно шовной нити, имеющее первый конец и второй конец и аксиальную длину, приемлемую для формирования шовной нити, содержащей концевой элемент, причем волокно шовной нити упаковано таким образом, что первый конец шовной нити можно протягивать через штырь для намотки без повреждения волокна шовной нити; вводят первый конец шовной нити через первый конец штыря для намотки и из второго конца штыря для намотки, где штырь для намотки расположен внутри открытого проема контактной сварочной плиты; захватывают первый конец шовной нити захватывающим элементом и протягивают первый конец шовной нити примерно под углом 90 градусов по отношению к центральной оси штыря для намотки; вызывают наматывание шовной нити вокруг внешней поверхности штыря для намотки так, чтобы создавать спираль из шовной нити; перемещают сварочную консоль в контакт со спиралью из шовной нити; прикладывают энергию к спирали из шовной нити так, чтобы деформировать спираль из шовной нити; позволяют деформированной спирали из шовной нити затвердевать с образованием концевого элемента; и может дополнительно включать этап резки шовной нити в области между концевым элементом и вторым концом шовной нити.

Может быть включено устройство, которое используется для формирования шовной нити, имеющей концевой элемент. Устройство в числе других компонентов может включать сварочную консоль, имеющую сварочный электрод; контактную сварочную плиту, имеющую открытый проем, который имеет размеры, близкие к размерам сварочного электрода; и штырь для намотки, расположенный внутри открытого проема контактной сварочной плиты, причем штырь для намотки имеет первый конец, второй конец и открытый аксиальный центр, соединяющий первый конец и второй конец. Устройство может дополнительно включать захватывающий элемент для захвата шовного материала и протягивания его на нужную длину в процессе формирования.

Также обеспечивается способ использования шовной нити, включающий, во-первых, шовную нить, имеющую первый конец, второй конец и участок определенной длины между ними; концевой элемент на втором конце; и может иметься множество фиксаторов, образованных на поверхности длины шовной нити. Концевой элемент может включать скрученный в спираль участок шовной нити, который подвергли воздействию энергии для сварки спирали с образованием стабильного анкера шовной нити. Способ включает этап введения первого конца шовной нити через телесную ткань и протягивание длины шовной нити через ткань до тех пор, пока концевой элемент не упрется в ткань.

Краткое описание фигур

На Фиг. 1 показан один пример шовной нити настоящего изобретения, которая включает концевой элемент на своем дистальном конце.

На Фиг. 2 показан один вариант осуществления собранной сварочной консоли и сварочной формы.

На Фиг. 3 показан вид с пространственным разделением компонентов сварочной консоли, которая может использоваться в настоящем изобретении.

На Фиг. 4 показан узел контактной сварочной плиты и штыря для намотки в разделенной конфигурации.

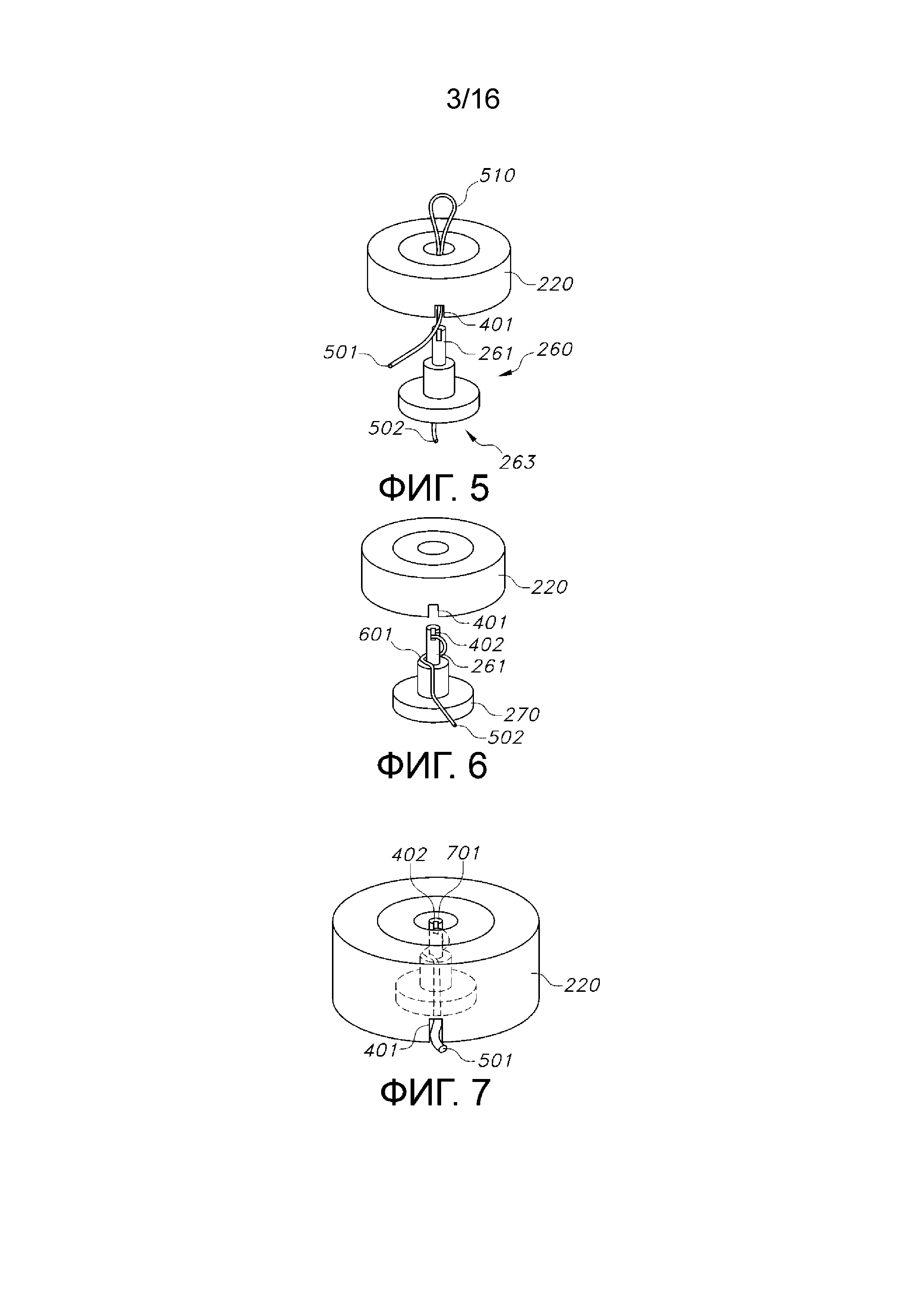

На Фиг. 5 показан один из этапов пропускания шовной нити в узел контактной сварочной плиты.

На Фиг. 6 показан другой этап пропускания шовной нити в узел контактной сварочной плиты.

На Фиг. 7 показана шовная нить, пропущенная в узел контактной сварочной плиты.

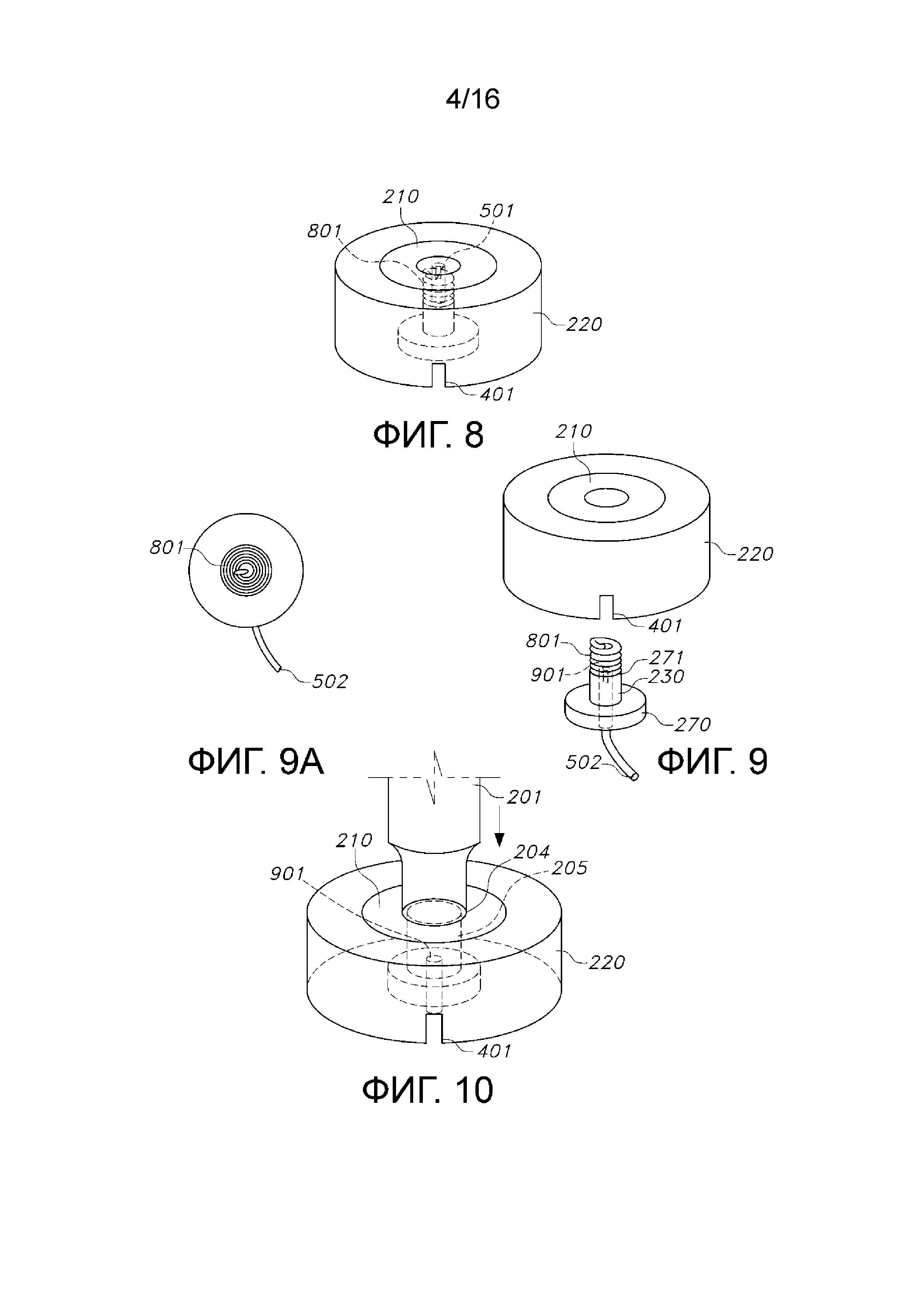

На Фиг. 8 показана шовная нить с намоткой внутри узла контактной сварочной плиты.

На Фиг. 9 и 9А показана шовная нить с намоткой внутри контактной сварочной плиты, отделенной от штыря для намотки.

На Фиг. 10 показана сварочная консоль в опущенном вниз положении для сварки.

На Фиг 11A-11D показаны различные концевые элементы.

На Фиг. 12 показан альтернативный способ вращения шовной нити с образованием концевого элемента.

На Фиг. 13 показано еще одно устройство и способ, приемлемый для вращения шовной нити и формирования концевого элемента настоящего изобретения.

На Фиг. 14 показан вид в сборке компонентов, показанных на Фиг. 13.

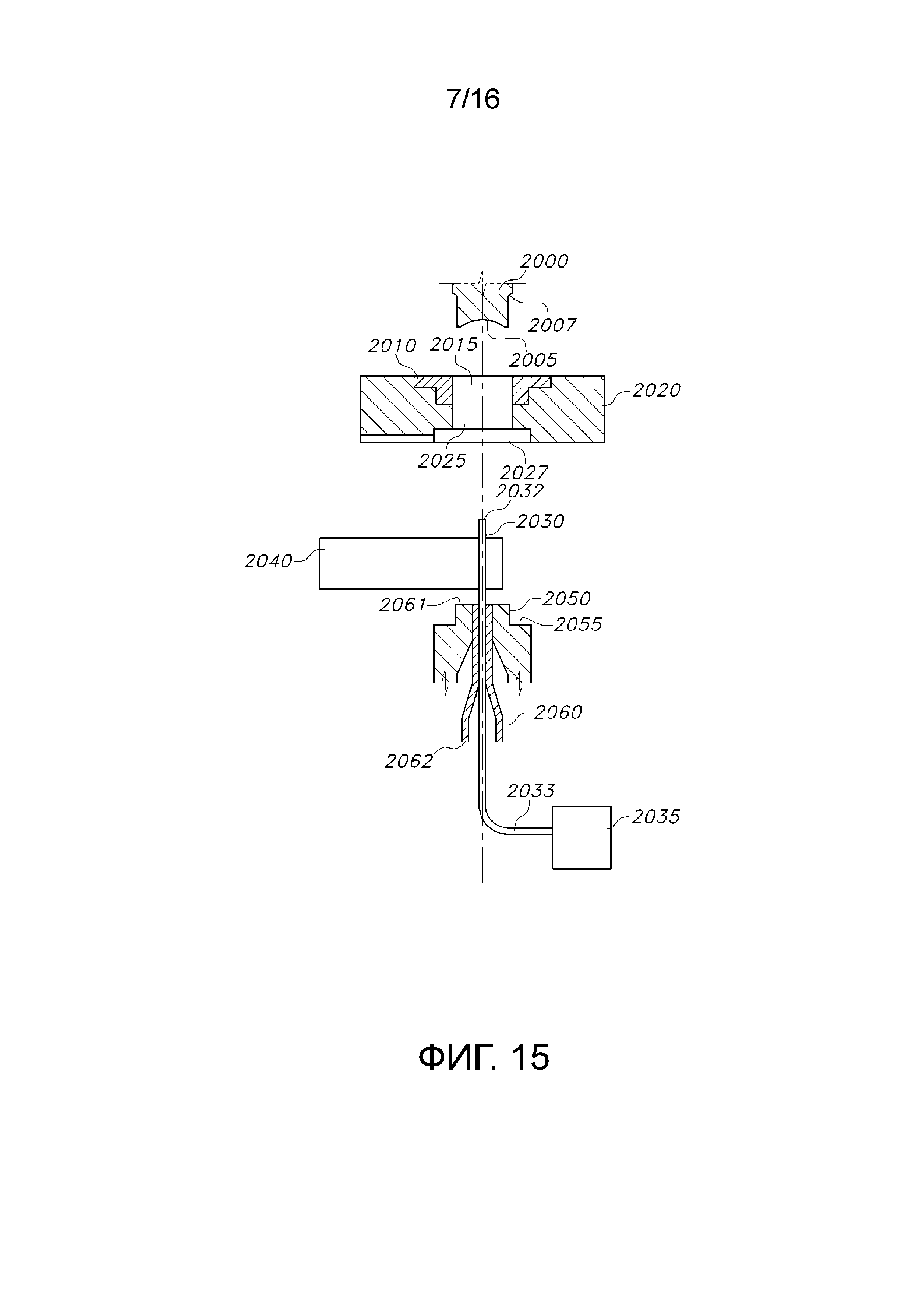

На Фиг. 15 показан один этап способа непрерывной обработки шовных нитей, содержащих концевой элемент.

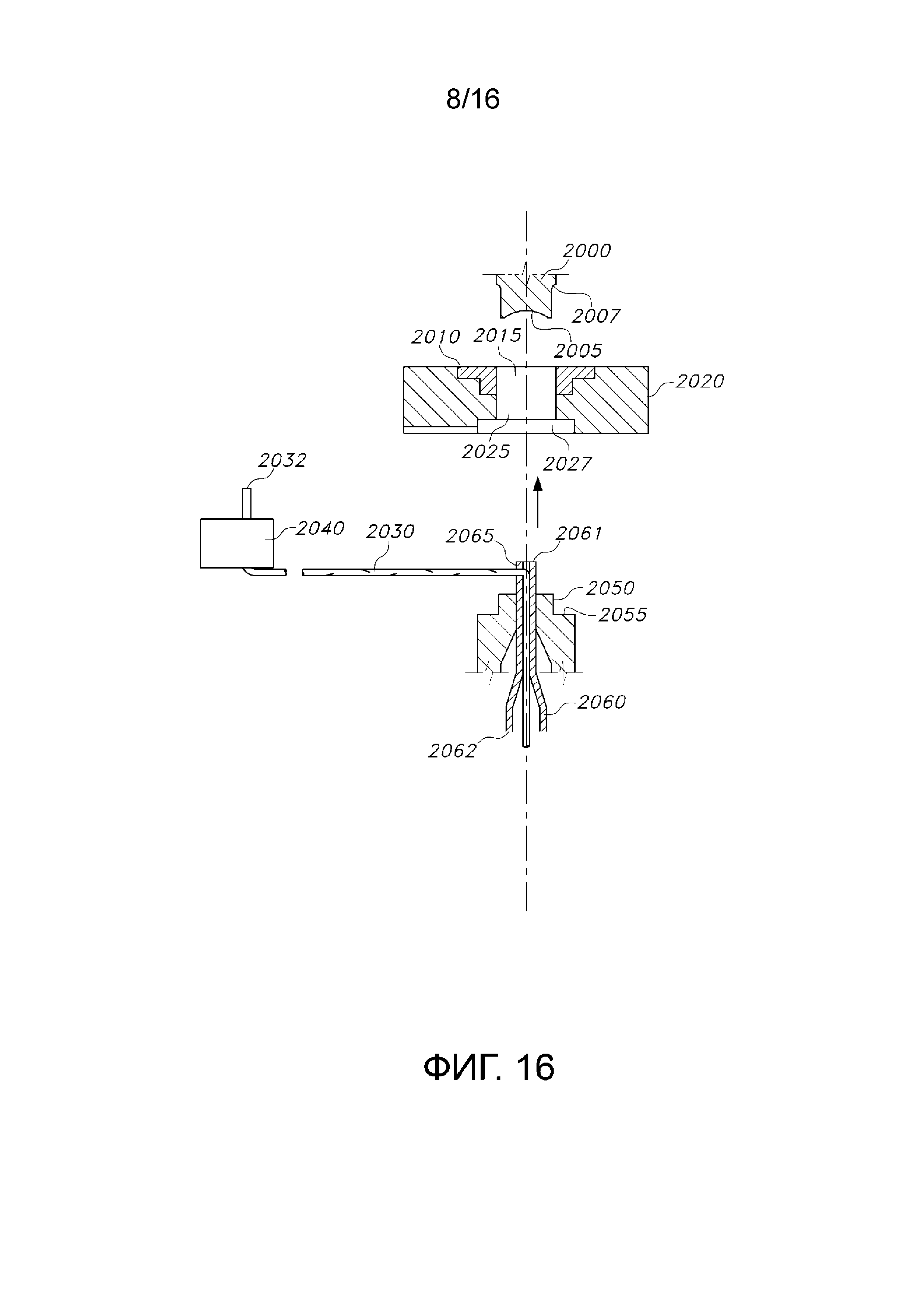

На Фиг. 16 показан другой этап способа непрерывной обработки шовных нитей, содержащих концевой элемент.

На Фиг. 17 показан другой этап способа непрерывной обработки шовных нитей, содержащих концевой элемент.

На Фиг. 18 показан другой этап способа непрерывной обработки шовных нитей, содержащих концевой элемент.

На Фиг. 19 показан другой этап способа непрерывной обработки шовных нитей, содержащих концевой элемент.

На Фиг. 20 показан другой этап способа непрерывной обработки шовных нитей, содержащих концевой элемент.

На Фиг. 21 показан другой этап способа непрерывной обработки шовных нитей, содержащих концевой элемент.

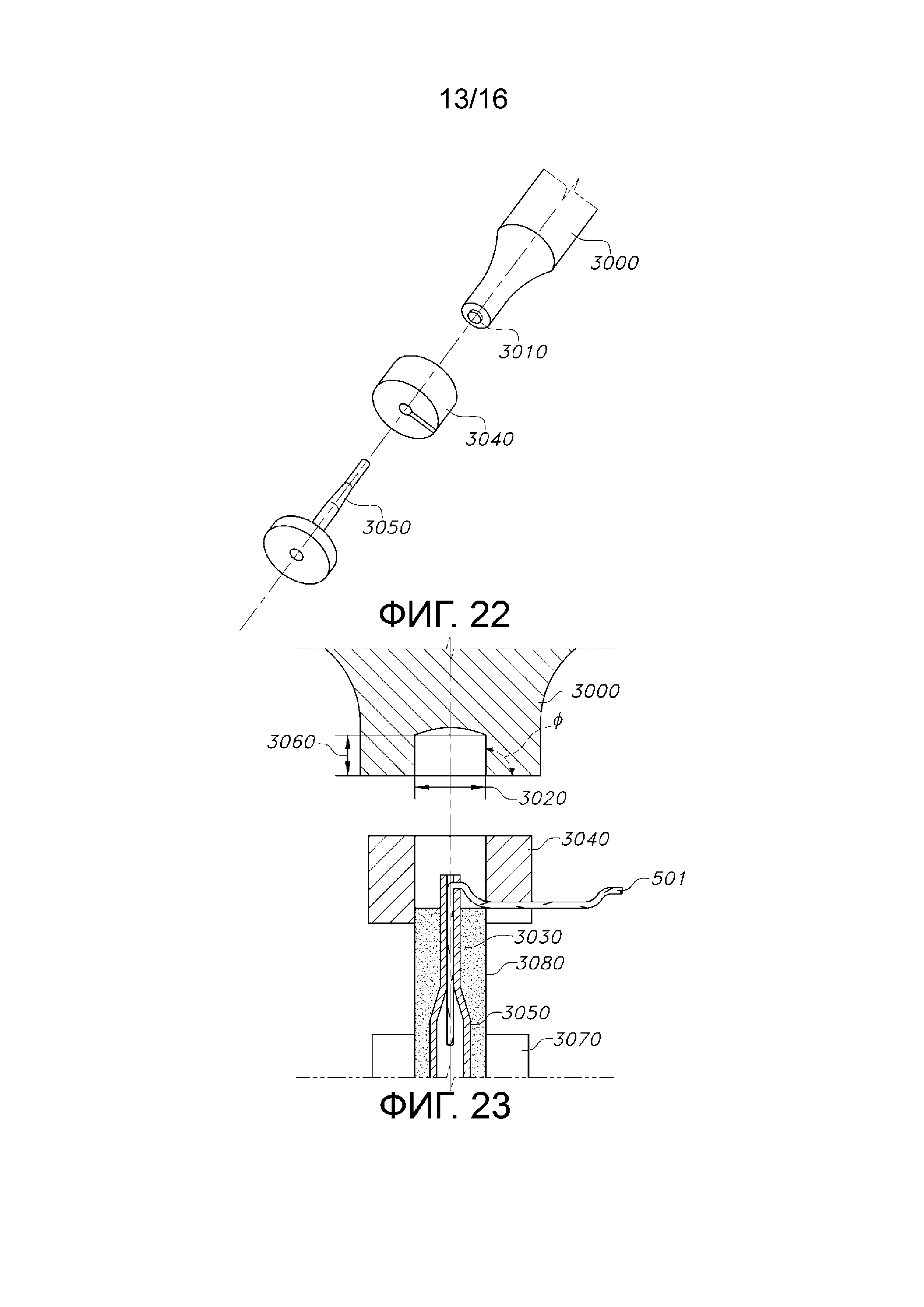

На Фиг. 22 показан альтернативный сварочный узел для формирования концевого элемента в шовной нити.

На Фиг. 23 показан сварочный узел, представленный на Фиг. 22, при протягивании шовной нити.

На Фиг. 24 показан сварочный узел, представленный на Фиг. 22, со скрученной в спираль шовной нитью.

На Фиг. 25 показан сварочный узел, представленный на Фиг. 22, при формировании концевого элемента.

На Фиг. 26 показан процесс высвобождения концевого элемента из узла, представленного на Фиг. 22.

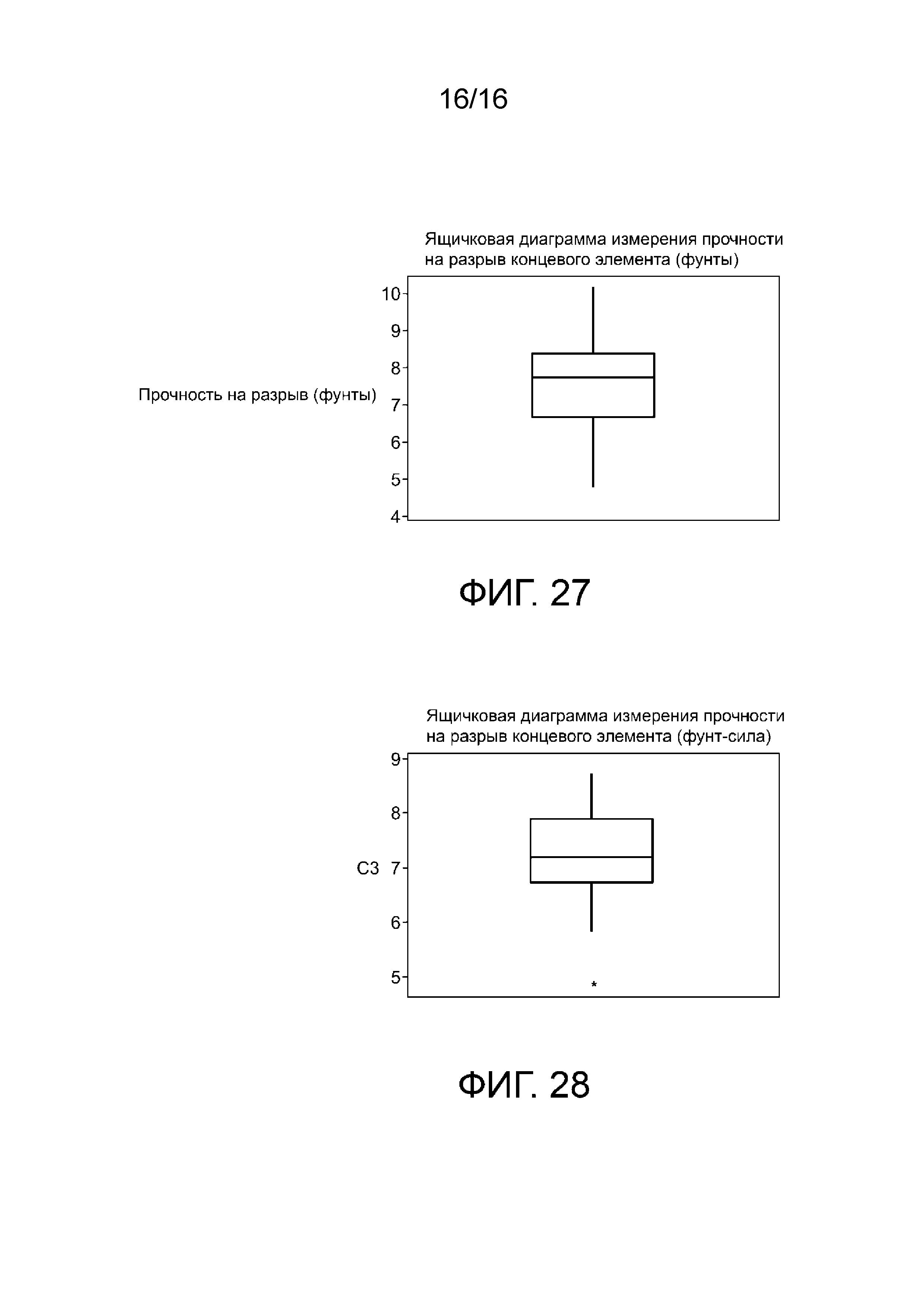

На Фиг. 27 показана диаграмма, описывающая определение прочности на разрыв концевого элемента из исследования, представленного в примере 1.

На Фиг. 28 показана диаграмма, описывающая определение прочности на разрыв концевого элемента из исследования, представленного в примере 2.

Подробное описание

Настоящее изобретение относится к шовным нитям, имеющим концевой эффектор или концевой элемент приемлемой прочности на не содержащем иглы конце шовно-нитевого устройства. В частности, шовная ткань может включать, по меньшей мере, один фиксатор вдоль своей аксиальной поверхности и, более желательно, может включать множество фиксаторов. Поэтому такая шовная нить может называться самоудерживающейся шовной нитью, подобно известным и описанным в публикации патента США № 2005/0267531 и патенте США № 8,100,940, полное содержание которых включено в настоящий документ путем ссылки. В случае использования фиксаторов они могут формироваться с использованием любых подходящих средств, включая резку, формование, литье или другие средства формирования фиксаторов. В приведенном ниже описании представлена шовная нить, имеющая фиксаторы, образованные на ее поверхности, но в настоящем изобретении может использоваться и шовная нить без фиксаторов (например, шовная нить без «зазубрин»).

Шовно-нитевое устройство может включать множество пучков, которые взаимно соединены, а потому может включать более одного заднего хвоста (или не предназначенного для введения, или не содержащего иглы конца). Любой или все хвостовые концы могут включать концевой элемент настоящего изобретения. Используемые в настоящем документе термины «концевой элемент», «концевой эффектор» и «анкер» могут применяться взаимозаменяемо и относятся к анкерному устройству на заднем конце шовной нити. Представленные анкеры обеспечивают ряд усовершенствований по сравнению с ранее предпринимавшимися попытками получения анкерного элемента, включая повышенную прочность и параметры изготовления с меньшей трудоемкостью и затратами. В настоящем изобретении анкер формируется без необходимости добавления других материалов (например, расплавленных материалов или других добавляемых элементов), и концевой эффектор также формируется без начального этапа формирования узла перед сваркой. Предлагаемый анкер обеспечивает прочное оплавленное концевое устройство на не содержащем иглы конце шовной нити, что повышает стабильность и прочность устройства. Дополнительно настоящее изобретение позволяет использовать целый ряд различных форм в зависимости от желаемого применения. Изобретение предусматривает минимальные потери характеристик волокна в результате термической обработки, поскольку формирование не требует воздействия на устройство условий повышенной температуры. Настоящее изобретение выполнено с возможностью образования в рамках методологии непрерывной линейной обработки, что снижает затраты на изготовление и позволяет повторное формирование шовной нити с минимальной трудоемкостью.

В одном варианте осуществления настоящего изобретения обеспечивается способ формирования анкера на не содержащем иглы конце шовной нити. Шовный материал включает, по меньшей мере, одно полимерное волокно, которое имеет первый конец, второй конец и тело между ними, где тело проходит вдоль центральной продольной оси. Шовная нить может включать любой материал или комбинацию материалов, которые пригодны для применения в хирургических вмешательствах, включая полимерные и/или металлические материалы. Дополнительно, желательно, чтобы материалы шовной нити включали свариваемые материалы, например такие материалы, которые выполнены с возможностью расплавления и/или деформации под действием энергии, включая энергию ультразвука. Шовный материал может быть абсорбируемым или неабсорбируемым и может включать, например, полидиоксанон, полигликолевую кислоту (PGA), полилактидную кислоту (PLA), поликапролактон (PCL), триметиленкарбонат и их сополимеры, а также полипропилен, поливинилиденфторид, полиамид (нейлон), полиэфир (полиэтилентерефталат) и другие широко используемые материалы для формирования шовной нити.

Получаемая шовная нить имеет длину шовной нити, проходящую между ее первым и вторым концами вдоль ее центральной продольной оси, и может иметь любые конфигурации в поперечном сечении, включая круглую, эллиптическую, треугольную, квадратную или ромбовидную и т. п. Внешняя поверхность тела шовной нити может иметь один или более образованных на ней фиксаторов, например, нарезных фиксаторов, как это разъясняется ниже. Шовная нить может иметь значительную длину и храниться в катушке или ином корпусе, который позволяет с легкостью удалять шовную нить без перепутывания шовной нити. Например, катушка с шовной нитью может включать достаточную длину шовной нити, чтобы формировать, по меньшей мере, пять шовных нитей, содержащих концевые элементы, или, по меньшей мере, десять шовных нитей, содержащих концевые элементы, или, по меньшей мере, пятьдесят шовных нитей, содержащих концевые элементы. Первый конец получаемой шовной нити, содержащей концевые элементы, представляет собой «вводимый» или «передний» конец и может включать компонент, позволяющий введение в ткань, например иглу. Второй конец представляет собой задний, или дистальный, конец. Первый конец (вводимый конец) может быть образован посредством резки непрерывной длины шовного материала либо до, либо после формирования концевого элемента настоящего изобретения и может включать присоединенную к нему иглу. Таким образом, по меньшей мере, две шовные нити, выполненные с возможностью имплантации, каждая из которых включает концевой элемент (анкер), могут быть образованы из непрерывной длины шовной нити, образованной в соответствии со способами, описанными в настоящем документе. В альтернативном варианте осуществления концевые элементы могут быть образованы на выделенном участке длины шовной нити без необходимости резки шовной нити в ходе способа формирования концевого элемента.

Полученная шовная нить с концевым элементом включает концевой элемент на своем втором, или заднем, конце. Концевой элемент по существу включает скрученную спираль шовной нити, которую подвергли воздействию энергии, достаточной для сварки спирали шовной нити в единое целое. Получаемый концевой элемент обладает повышенной прочностью и выполнен с возможностью применения в качестве анкера, чтобы удерживать шовную нить после введения в ткань, при этом концевой элемент упирается в ткань, в которую вводится шовная нить, обеспечивая анкерный эффект. Один конкретный вариант осуществления концевого элемента включает концевой элемент, который не содержит никаких других добавляемых к нему компонентов, например адгезивов или упрочняющих агентов. Таким образом, в данном варианте осуществления может обеспечиваться концевой элемент, который состоит из шовного материала и не содержит никаких добавленных элементов или компонентов. Концевой элемент может иметь любую форму и может иметь открытый проем («ушко») или может иметь закрытую структуру. Как отмечалось выше, такой концевой элемент позволяет избегать этапа первоначального формирования узловой структуры и впоследствии подвергания узловой структуры воздействию энергии. Желательный концевой элемент образуют в спираль, желательно внутри формовочного устройства, и впоследствии такую спираль подвергают воздействию энергии, чтобы обеспечивать достаточный уровень сварки. Понятно, что исключение необходимости первоначального формирования узла не только более эффективно, но и позволяет получать анкер, который структурно отличается от шовных нитей с узлами.

В одном способе формирования шовной нити с концевым элементом полимерное волокно шовной нити вводится в полость, которая содержит элемент штыря с прорезью. Волокно взаимодействует с элементом штыря с прорезью внутри полости. Вращение и необязательное аксиальное перемещение элемента штыря с прорезью заставляет волокно наматываться вокруг окружности штыря внутри полости с формированием витой спирали волокна. После того как достаточная длина волокна была намотана в полости в форме витой спирали, полученную спираль волокна подвергают воздействию источника энергии, например сил ультразвука. Передача энергии достигается через контакт поверхности контактного узла со скрученным в спираль материалом, и скрученное в спираль волокно переходит в сплавленную полимерную структуру, имеющую общую форму поверхности контактного узла. Скрученное в спираль волокно предпочтительно не переплетается, то есть отсутствуют перекрывающиеся витки, из-за которых спираль нельзя размотать без формирования узелковых областей. В настоящем изобретении, если после формирования спирали потянуть шовную нить в любом направлении, спираль будет раскручиваться без формирования узлов.

Поверхность контактного узла может включать сварочную консоль и/или контактную сварочную плиту.

При желании шовный материал может быть разрезан либо до, либо после формирования концевого эффектора. В некоторых способах любой излишек шовного материала обрезается до сваривания концевого элемента. После формирования концевого элемента остаток длины шовной нити может быть обрезан в желаемом месте, обеспечивая длину шовной нити с концевым элементом на ее втором конце. Такой конец, который получается после обрезки, может представлять собой отрезок, образующий передний конец шовной нити, к которому может быть присоединена игла или другое устройство для введения.

Настоящее изобретение также включает способы упаковки обладающих признаками изобретения шовных нитей таким образом, что шовная нить и/или концевой эффектор не переплетаются или иным образом не застревают в упаковочном материале.

Как будет более подробно описано ниже, один из видов устройства для формирования концевого элемента настоящего изобретения включает такие компоненты, как сварочная консоль и основание, и такое основание включает штырь для намотки и контактную сварочную плиту. Используемые в настоящем документе термины «вниз» или «направленный вниз» относятся к направлению движения от верха сварочной консоли к основанию штыря для намотки. Термины «вниз» и «направленный вниз» могут применяться к любому компоненту изобретения. Аналогичным образом термины «вверх» или «направленный вверх» относятся к направлению от основания штыря для намотки к верху сварочной консоли. Термины «вверх» и «направленный вверх» аналогичным образом могут применяться к любому компоненту изобретения. Например, если сварочная консоль (200) размещена в положении «вверх», это означает, что сварочная консоль 200 была перемещена по направлению от штыря для намотки и контактной сварочной плиты. Аналогичным образом, если сварочная консоль 200 размещена в положении «вниз», это означает, что сварочная консоль 200 была перемещена по направлению к штырю для намотки и контактной сварочной плите.

На Фиг. 1 изображен один пример устройства 100 самоудерживающейся шовной нити. Шовно-нитевое устройство 100 на Фиг. 1 включает однонитевое волокно 110, но следует понимать, что могут использоваться и многоволоконные шовные нити, включая плетеные шовные нити и шовные нити, имеющие концентрические волокна. Приведенная на Фиг. 1 шовная нить 100 была сформирована с треугольным поперечным сечением, но могут использоваться и другие поперечные сечения, включая, например, круглое поперечное сечение. Однонитевое волокно 110 имеет внешнюю поверхность и может включать множество фиксирующих элементов 140, которые вырезаны или иначе образованы на внешней поверхности волокна 110. Способы нарезки фиксаторов 140 в шовной нити 100 хорошо известны и включают способы, описанные в патенте США № 6,848,152, полное содержание которого включено в настоящий документ путем ссылки. Фиксирующие элементы 140 не являются обязательными, и шовные нити настоящего изобретения могут не содержать фиксаторов на шовной нити.

Шовная нить 100 включает первый, передний конец 115 (который может называться «проксимальным концом» или «вводимым концом» и может необязательно включать присоединенную к нему иглу 130) и второй, задний конец 150. Задний конец 150 волокна 110 формируют с концевым элементом 120 (также называемым «концевым эффектором» или «анкером»), который образован с использованием методик, раскрытых в настоящем описании. Желательно, чтобы концевой элемент 120 состоял из собственно шовного материала, но он может необязательно включать добавки или упрочняющие материалы до или после сварки. В вариантах осуществления, где концевой элемент 120 не содержит добавок или упрочняющих материалов, предполагается возможность присутствия следовых количеств материала загрязнителей, но при этом специально не добавляются никакие другие материалы, кроме собственно шовного материала.

Концевой элемент 120 может быть сформирован в разнообразных формах, включая имеющие круглое, треугольное, прямоугольное поперечное сечение (включая, например, ромбовидную или квадратную форму) или поперечное сечение другой формы. Края и углы концевого элемента 120 при желании могут быть закруглены или сглажены. Концевой элемент 120 может иметь любую желаемую толщину, и при желании толщина может быть переменной в пределах концевого элемента 120. Дополнительно может присутствовать сужающаяся секция, проходящая от внешней поверхности волокна 110 шовной нити до концевого элемента 120. Могут рассматриваться различные геометрические конфигурации в зависимости от применения шовной нити 100, включая место размещения в теле пациента, тип ткани, которая будет ушиваться, а также необходимую прочность фиксации. Например, для мягких тканей, где существует вероятность расширения направляющей шовной нити, может быть желательно обеспечивать концевой элемент 120 с большой опорной поверхностью, ориентированной перпендикулярно центральной оси волокна 110. Концевой элемент 120 упирается в ткань, в которую вводится шовная нить, создавая анкерный эффект.

На Фиг. 1 показано такое устройство, имеющее концевой элемент 120, который ориентирован так, чтобы быть перпендикулярным центральной оси волокна 110. То есть концевой элемент 120 имеет главный диаметр, который перпендикулярен центральной оси волокна 110 шовной нити. Концевой элемент 120 может иметь по существу плоскую дискообразную форму или может иметь изогнутый дистальный конец 160, как можно видеть на Фиг. 1. Для плотных тканей может быть желательно продуцировать концевой элемент, ориентированный таким образом, что его диаметр по существу параллелен оси волокна 110, например, подобно конфигурации типа «леденец», приведенной на Фиг. 11В. В некоторых случаях может быть желательно фиксировать шовную нить с использованием самой шовной нити через применение петлевого механизма или концевого элемента, который обеспечивает зацепляющий элемент или открытое ушко, через которые можно проводить шовную нить.

Шовная нить 100 может иметь любую желаемую длину и диаметр поперечного сечения, включая более подробно описанные ниже. В частности, желательно, чтобы диаметр поперечного сечения концевого элемента 120 был больше, чем наибольший измеренный диаметр шовной нити 100. Поэтому отношение диаметра концевого элемента 120 к наибольшему диаметру шовной нити 100 должно быть больше чем 1,1: 1 и может достигать около 10: 1. Более желательно, отношение диаметра концевого элемента 120 к наибольшему диаметру шовной нити 100 может составлять от около 4: 1 до около 8: 1. Размер и форма концевого элемента 120 будут более подробно описаны ниже, но целесообразно обеспечивать концевой элемент 120, который имеет достаточно большие размеры, чтобы выступать в качестве приемлемого анкера, и вместе с этим одновременно концевой элемент 120 должен иметь достаточно небольшие размеры, чтобы обеспечивать его надлежащее изготовление и упаковку. Используемый в настоящем документе термин «диаметр» необязательно относится к круглому поперечному сечению, и термин «диаметр» может относиться к наибольшему расстоянию между противоположными концами устройства, например между противоположными углами квадрата.

Желательно, чтобы концевой элемент 120 состоял из волокна 110 шовной нити, которое было скручено и затем образовано в твердую структуру, например, посредством приложения энергии. Как уже отмечалось, особенно предпочтительно, чтобы концевой элемент 120 не содержал никаких дополнительных материалов, вместе с тем может быть желательно включать одну или более композиций, которые выполнены с возможностью заполнения любых возможных пустот в скрученном волокне и/или упрочнения конечного сваренного концевого элемента 120. Как будет описано ниже, волокно 110 наматывается в спираль, пока шовная нить находится внутри сварочного устройства, и впоследствии приваривается с образованием концевого элемента 120. В таком способе отсутствует этап предварительного формирования перед намоткой и сваркой, например, формирования узла или другой структуры. Скрученный участок волокна 110 может включать множество фиксаторов 140 или может не содержать фиксаторов 140.

На Фиг. 2 и 3 показано устройство для изготовления шовной нити 100 и концевого элемента 120. Устройство может включать сварочную консоль 200 и сварочную форму 300 (сварочная форма 300 может рассматриваться в качестве «основания» сварочного устройства). Сварочная консоль 200 выполнена с возможностью сопряжения со сварочной формой 300 для обеспечения желаемого концевого элемента 120. Сварочная форма 300 может включать выступающую монтажную плиту 301, которая устанавливается на верхней стороне на опорных стойках 302. На приведенной фигуре показаны две стойки 302, но при желании можно использовать более двух опорных стоек 302. Каждая стойка 302 имеет верхний конец и нижний конец, причем верхний конец присоединен к монтажной плите 301. Нижний конец стойки 302 крепится к плите основания формы 304. Стойки 302 могут быть отсоединены от монтажной плиты 301 или от плиты 304 основания формы. Плита 304 основания формы может включать средство для крепления сварочной формы 300 к фиксированной поверхности для сварки. Например, плита 304 основания формы может включать последовательность сквозных монтажных отверстий 303, которые обеспечивают крепление сварочной формы 300 к опорной конструкции в процессе применения.

На Фиг. 3 показан ряд компонентов сварочного узла. Эта фигура включает число отдельных компонентов, которые подробно описаны в настоящем документе, но следует понимать, что модификации узла могут приводить к изменению или удалению одного или более таких компонентов, описанных в настоящем документе, без изменения функций и применения такого узла. Узел, приведенный на Фиг. 3, включает ультразвуковую консоль 201, длина и конфигурация которой приемлема для определенной частоты конкретного ультразвукового генератора, который был выбран для использования. Частоты от около 20 кГц до около 40 кГц и, в частности около 30 кГц могут использоваться для формирования концевого элемента 120 настоящего изобретения, а ультразвуковая консоль 201 настоящего изобретения должна быть приемлема для передачи необходимых частот. Ультразвуковая консоль 201 может формироваться с резьбовым отверстием 202 в своем верхнем конце, которое используется для фиксации консоли к узлу генератора/преобразователя ультразвуковой сварки (не показан). Консоль 201 имеет ось, которая проходит через ее длину от резьбового отверстия 202 до электрода 205 ультразвуковой консоли.

Консоль 201 может иметь любую желаемую форму или конфигурацию, включая цилиндрическую форму, или иметь поперечное сечение с различной геометрией. Консоль 201 предпочтительно имеет коническую форму с более большим диаметром поперечного сечения на верхнем конце, сужающуюся к меньшему диаметру поперечного сечения на нижнем конце. Консоль 201 может включать ступенчатую цилиндрическую стенку 203 эллиптической формы. В предпочтительном варианте осуществления ультразвуковая консоль 201 формируется с фланцем 204 меньшего диаметра, который предназначен для зацепления с кольцевой вставкой 210 в процессе сварки. Желательно изготавливать кольцевую вставку 210 из полимерного материала, но она при желании может быть металлической или содержать другие материалы. Электрод 205 ультразвуковой консоли расположен на нижнем конце консоли 201. Электрод 205 ультразвуковой консоли имеет размер и форму для посадки в пределах приемного отверстия 222 контактной сварочной плиты 220. Электрод 205 консоли и контактная сварочная плита 220 имеют такие размеры и формы, чтобы обеспечивать желаемую структуру и геометрию концевого элемента 120. В процессе применения скрученное в спираль волокно шовной нити помещается между электродом 205 консоли и контактной сварочной плитой 220 и внутри них, и впоследствии прикладывается энергия.

Может быть желательно включать эластичный элемент, находящийся в контакте с контактной сварочной плитой 220, например, под контактной сварочной плитой 220, так, чтобы позволять контактной сварочной плите 220 сохранять зацепление с электродом 205 консоли в процессе приложения энергии. По мере вертикальной осцилляции консоли 201 упругая сила, действующая на плиту, способствует тому, чтобы контактная сварочная плита 220 оставалась в контакте во время цикла сварки. Было также установлено, что, если между контактной сварочной плитой 220 и консолью 201 в ходе исполнения цикла сохраняется по существу плотное зацепление, сварка верхних витков волокна может сокращаться, и получаемая сварка по внешнему виду подобна той, которая образуется в полости головки консоли 3000, приведенной на Фиг. 24. Предпочтительные условия сварки достигаются через добавление компонента трения скольжения к элементам ножек обоймы. Необходимый компонент трения скольжения для движения плиты обеспечивает отсутствие синхронной вибрации контактной сварочной плиты 220 или ее вибрации на частоте, совпадающей с частотой ультразвуковой консоли 201. Несмотря на то что функции эластичного элемента и элементов скольжения могут быть достигнуты через применение эластичного материала и сферических плунжеров, возможно также применение пружин, пневматических или других пружин, а также спирального смещения контактной сварочной плиты 220, или применение внешних демпфирующих элементов, например элементов, подобных тормозам или амортизаторам.

Контактная сварочная плита 220 размещается таким образом, чтобы можно было фиксировать волокно 110 шовной нити между ней и используемым электродом 205 консоли. Таким образом, контактная сварочная плита 220 может размещаться в коаксиальной конфигурации относительно консоли 201 таким образом, что, если консоль 201 и/или контактная сварочная плита 220 перемещаются в аксиальном направлении (например, вверх и вниз), волокно 110 шовной нити может помещаться в промежуток между ними.

Контактная сварочная плита 220 может включать приемное отверстие 222, которое имеет размер и форму, соответствующие желательным форме и размеру края, которые желательны для образования конечного концевого элемента 120. Внешний размер и форма электрода 205 ультразвуковой консоли таковы, чтобы соответствовать приемному отверстию 222 так, чтобы формировать конечный концевой элемент 120. Дополнительно контактная сварочная плита может включать центральное глухое отверстие 224, которое имеет размеры, позволяющие размещать в нем кольцевую вставку 210. Как можно лучше всего видеть на Фиг. 4, внешний диаметр кольцевой вставки 210 имеет такие размеры, чтобы плотно входить в центральное глухое отверстие 224 контактной сварочной плиты 220. Кольцевая вставка 210 и/или контактная сварочная плита 220 могут включать элемент или ряд элементов на своей нижней стороне (не показаны на Фиг. 4), которые будут взаимодействовать со штырями 252 направляющего звена 250 для надежного крепления. Например, контактная сварочная плита 220 может включать множество сквозных отверстий 221, как показано на Фиг. 3. На Фиг. 4 показано взаимоотношение между контактной сварочной плитой 220 и штырем 260 для намотки. Как может быть понятно, формы и размеры компонентов плиты и консоли будут определять конечную форму и размер концевого элемента 120.

Описанные выше различные компоненты могут изготавливаться из любых желаемых материалов при условии, что выбранные материалы приемлемы для выдерживания воздействия ультразвуковых частот и передачи их шовной нити 100 для обеспечения концевого элемента 120. Например, кольцевая вставка 210 может быть изготовлена из любого приемлемого полимерного материала, включая полиолефины, полиэфиры, ПВДФ, материалы на основе тефлона, ПЭЭК и другие приемлемые полимеры. В альтернативном варианте осуществления кольцевая вставка 210 может быть изготовлена из металлических материалов с пониженной твердостью по сравнению с материалами, использованными для изготовления ультразвуковой консоли 201, таких как бронза, алюминий и другие металлические материалы, имеющие более низкую твердость по сравнению с твердостью ультразвуковой консоли 201. Ультразвуковая консоль 201 может быть изготовлена из металлических материалов, таких как титан, алюминий или нержавеющая сталь.

Узел 300 сварочной формы включает фиксирующую плиту 240, которая размещается и удерживается в пределах монтажной плиты 301 и может быть выполнена с возможностью съема или может быть закреплена на монтажной плите 301. Фиксирующая плита 240 может содержать центральное глухое отверстие 241. Сварочная форма 300 может также включать плиту 230 для вставки штыря. Внешний диаметр плиты 230 для вставки штыря имеет размер и форму для посадки в глухое отверстие 241, размещенное в пределах фиксирующей плиты 240. Плита 230 для вставки штыря может быть съемным образом или постоянно присоединена к фиксирующей плите 240 и может включать ряд сквозных отверстий 243 для размещения штырей 252 направляющего звена 250. Плита 230 для вставки штыря может дополнительно содержать центральное сквозное отверстие 233. Центральное сквозное отверстие 233 имеет размеры, позволяющие с возможностью скольжения размещать штырь 260 для намотки.

Фиксирующая плита 240 может быть сформирована со средством для крепления фиксирующей плиты 240 к монтажной плите 301. Например, как можно видеть на Фиг. 3, фиксирующая плита 240 включает несколько элементов сквозных резьбовых отверстий 243, которые размещены около периметра плиты 240. Такие сквозные резьбовые отверстия 243 используются для крепления фиксирующей плиты 240 к монтажной плите 301. Центральный участок фиксирующей плиты 240 может формироваться со сквозным отверстием 242 для прохождения штыря 260 для намотки.

Узел может необязательно включать направляющее звено 250, которое может включать сквозное отверстие 251, выполненное возможностью взаимодействия со скольжением со штырем 260 для намотки. Множество штырей 252, проходящих от верхней поверхности направляющего звена 250, могут иметь область 253 большего диаметра или имеющую уступ. Штыри 252 имеют такие размеры и конструкцию, чтобы они соответствовали сквозным отверстиям 243 на фиксирующей плите 240. В некоторых вариантах осуществления может использоваться четыре штыря 252, но может быть включено любое желаемое число штырей. Желательно, чтобы область 253 большего диаметра или имеющая уступ штыря 252 имела больший диаметр, чем сквозные отверстия 243 в фиксирующей плите 240, чтобы обеспечивать надежное удерживание. Штырь 260 для намотки может иметь коническое внутреннее сквозное отверстие 262. Дополнительно штырь 260 для намотки имеет первый конец 263 и второй конец 261, первый конец 263 имеет больший внешний диаметр, чем второй конец 261, и первый конец 263 может необязательно связываться с ручкой 270 для намотки. Второй конец 261 штыря 260 для намотки может с возможностью скольжения входить в контакт с центральным отверстием плиты 230 для вставки штыря.

На Фиг. 4-10 показаны примеры используемой контактной сварочной плиты, вставки штыря и штыря для намотки, а также показан один способ формирования концевой структуры 120 настоящего изобретения. На Фиг. 4 изображен узел контактной сварочной плиты 220 в положении «вверх» относительно сварочного штыря 233 и штыря 260 для намотки. Штырь 260 для намотки может иметь сквозное коническое отверстие 262, которое проходит до второго конца 261 штыря. Желательно, чтобы полое внутреннее пространство штыря 260 для намотки имело такие размеры, чтобы его диаметр был большим, чем диаметр волокна 110 шовной нити, которое будет использоваться. Таким образом, волокно 110 шовной нити перед формированием концевого элемента может пропускаться через внутреннее пространство штыря 260 для намотки без каких-либо ограничений или повреждений. Внутренний диаметр штыря 260 может быть сужающимся и завершаться пазом 402 на втором конце 261 штыря 260. Внутренний диаметр штыря 260 может быть меньшим на втором конце 261 штыря 260, чем на первом конце 263 штыря. Такой внутренний конус может использоваться для беспрепятственной подачи волокна шовной нити в штырь 260. Контактная сварочная плита 220 может содержать частично проделанный канал или паз 401 на своей обращенной книзу стороне, при этом канал 401 имеет достаточные размеры, чтобы позволять прохождение через него волокна 110 шовной нити.

На Фиг. 5 показан один способ подачи длины шовной нити в штырь для намотки. В данном варианте осуществления длина шовной нити 510 может вводиться через первый конец 263 штыря 260 для намотки и пропускаться вверх ко второму концу 261 штыря 260 для намотки. Поскольку предварительно образованный узел или другая структура отсутствует, шовная нить 510 выполнена с возможностью подачи через штырь 260 для намотки и выхода на втором конце 261. Впоследствии шовную нить 510 можно сгибать, как изображено, и первый конец 501 шовной нити 510 можно пропускать через канал 401 и через паз 402. Второй конец 502 шовной нити 510 выходит наружу через первый конец 263 штыря 260 для намотки. Несмотря на то что контактная плита 220 изображена отдельно от ручки 270 для намотки, контактная плита 220 может размещаться во вставленном положении наверху ручки 270 для намотки.

На Фиг. 6 и 7 изображено вращение штыря 260 для намотки. Следует отметить, что контактная сварочная плита 220 изображена в поднятом положении только для того, чтобы обеспечивать видимость волокна 510 шовной нити по мере формирования скрученной структуры 601 внутри контактной сварочной плиты 220. В процессе применения контактная сварочная плита 220 может быть опущена (или, в альтернативном варианте осуществления, штырь 260 для намотки может быть поднят) с тем, чтобы штырь 260 для намотки был размещен в пределах внутреннего пространства контактной сварочной плиты 220. На Фиг. 7 изображено положение штыря 260 для намотки относительно верхней части контактной сварочной плиты 220 в процессе намотки, при этом контактная сварочная плита 220 находится в положении «вниз», чтобы обеспечивать проведение операции намотки. Штырь 260 для намотки располагается в пределах внутреннего пространства контактной сварочной плиты 220 таким образом, что второй конец 261 штыря 260 для намотки находится почти на одном уровне с верхней областью контактной сварочной плиты 220 во время операции намотки. Такая конфигурация размещения на одном уровне и размещение штыря 260 для намотки в такой конфигурации обозначены номером 701. Намотка волокна 510 шовной нити изображена пунктирной линией внутри контактной сварочной плиты 220. В такой конфигурации штырь 260 для намотки и контактная сварочная плита 220 находятся в положении намотки. Как можно видеть, первый конец 501 волокна 510 шовной нити проходит наружу через канал 401 и паз 402. Хотя это не показано на Фиг. 7, второй конец 502 шовной нити проходит через нижнюю часть штыря 260 для намотки.

Как показано на Фиг. 8, первый конец 501 волокна 510 шовной нити намотан внутри контактной сварочной плиты 220 и изображен в виде спирали 801, намотанной вокруг штыря 260 для намотки. В альтернативном варианте осуществления первый конец 501 может частично оставаться внутри канала в контактной сварочной плите 220 и его можно отрезать от спирали 801 до приложения энергии к спирали 801, в процессе хода вниз ультразвуковой консоли 201 или после завершения сварки. Аналогичным образом, второй конец 502 шовной нити можно отрезать в любой подходящий момент времени в процессе сварки, или же он может оставаться не обрезанным до момента завершения сварки. Для получения желаемой длины шовной нити 510 второй конец 502 обрезают на желаемом расстоянии от концевого элемента 120. Более желательно, чтобы обрезка второго конца 502 проводилась после завершения сварки, и таким образом формировалась конечная шовная нить, имеющая концевой элемент.

На Фиг. 9 изображено скрученное в спираль волокно 801 после завершения намотки. На приведенной фигуре контактная сварочная плита 220 приподнята только для того, чтобы позволять просмотр спирали 801, но нужно отметить, что в процессе применения контактная сварочная плита 220 не будет удаляться, поскольку внутреннее пространство контактной сварочной плиты 220 способствует удерживанию спирали 801 в ее скрученной конфигурации. Как показано на Фиг. 9, штырь 260 для намотки был опущен в положение сварки (обозначено номером позиции 901) за счет втягивания штыря 260 для намотки в направлении «вниз». Штырь 260 для намотки опускается на достаточную длину, пока конец с пазом 402 штыря 260 для намотки по существу не окажется на одном уровне с верхней поверхностью плиты 230 для вставки штыря. В альтернативном варианте осуществления штырь 260 для намотки может оставаться, по меньшей мере, частично в положении «вверх» относительно плиты 230 для вставки штыря. Такая альтернативная конструкция может использоваться, например, при формировании структуры открытого ушка на концевом элементе.

Как показано на Фиг. 10, ультразвуковую консоль 201 опускают в положение сварки, и затем на нее подается энергия. Операция, изображенная на этой фигуре, включает движение контактной сварочной плиты 220 вниз из-за контакта с выступом 204 консоли 201 с кольцевой вставкой 210 в ходе сварочного цикла. Поэтому контактная сварочная плита 220 может быть выполнена с возможностью перемещения относительно сварочного штыря 270. Такой механизм действия обеспечивает регулировку зазора между электродом 205 ультразвуковой консоли и верхней частью плиты 230 для вставки штыря. Электрод 205 ультразвуковой консоли может, по меньшей мере, по существу и желательно полностью находиться внутри открытого проема контактной сварочной плиты 220, вместе с тем стенка цилиндра электрода 205 необязательно контактирует с внутренним отверстием 211 кольцевой вставки 210. В предпочтительных вариантах осуществления для предотвращения контакта желателен зазор около 0,001-0,005 сантиметра (0,0005-0,002 дюйма) между боковой стенкой электрода 205 консоли и внутренней стенкой кольцевой вставки 210.

Таким образом, в упомянутом выше варианте осуществления способа формирования концевой структуры 120 обеспечивается узел, включающий узел 220 контактной сварочной плиты, штырь 260 для намотки, проходящий через нее и выполненный с возможностью перемещения в аксиальном направлении через узел контактной сварочной плиты 220, а также сварочная консоль 201. В данном варианте осуществления сварочная консоль 201 и узел 220 контактной сварочной плиты перемещаются так, чтобы отделяться друг от друга, а штырь 260 для намотки находится внутри расположенного посередине открытого пространства узла 220 контактной сварочной плиты. Волокно 510 шовной нити подается через внутренний открытый проем штыря 260 для намотки таким образом, что волокно 510 шовной нити проходит за пределы второго конца 261 штыря 260 для намотки. Штырь 260 для намотки вращается вокруг своей оси, и/или волокно 510 шовной нити перемещается по окружности вокруг наружной поверхности штыря 260 для намотки, чтобы создавать спираль 801. Для проведения намотки может необязательно использоваться ручка 270 для намотки.

После образования спирали 801 штырь 260 для намотки может аксиально перемещаться по направлению вниз (например, перемещаться в направлении от сварочной консоли 201) или он может оставаться в положении «вверх». Сварочная консоль 201 и узел контактной сварочной плиты 220 перемещают ближе друг к другу таким образом, что спираль 801 оказывается внутри пространства, обеспеченного сварочной консолью 201 и узлом контактной сварочной плиты 220. Излишек волокна 510 шовной нити можно отрезать от спирали 801 до приложения энергии к спирали 801, в процессе хода вниз ультразвуковой консоли 201 или после завершения сварки. На спираль 801 подается энергия, и необязательно применяется повышение давления и/или температуры спирали 801. Волокну 510 шовной нити позволяют, по меньшей мере, частично расплавиться, а впоследствии подачу энергии (и необязательно давления и температуры) прекращают и позволяют затвердевать уже сваренной спирали 801. Полученная шовная нить 510 теперь имеет приемлемый концевой элемент 120 на конце. Волокно 510 шовной нити можно обрезать в любом желаемом месте, чтобы обеспечивать шовную нить нужной длины.

Сварочный конец электрода 205 ультразвуковой консоли выполнен с возможностью иметь любую геометрию, включая плоскую, коническую, сферическую выпуклую, сферическую вогнутую и многогранную геометрии. В альтернативном варианте осуществления он может иметь рельефную конфигурацию. Было установлено, что применение сферической вогнутой конфигурации электрода обеспечивает боковое уплотнение скрученного в спираль волокна 801 в процессе сварочного цикла. Ориентация скрученного в спираль волокна в сочетании с боковым уплотнением обеспечивает передачу энергии ультразвука через тангенциальные контактные края скрученного в спираль волокна 801 с образованием по существу твердого концевого элемента шовной нити 510. В отличие от ранее предложенных способов, где вначале на шовном материале завязывался узел, подобная операция сварки ограничивает возможность образования скрученных волокон или неупорядоченного положения волокон, что может создавать нежелательные эффекты прорезей в концевом элементе. Таким образом, способы, обладающие признаками изобретения, увеличивают прочность на разрыв получаемого концевого элемента 120 и обеспечивают структурно отличающийся концевой элемент 120. Кроме того, настоящие способы избавляют от необходимости проведения предшествующих сварке этапов, например завязывания узла, что не только позволяет избегать риска неисправностей, но также обеспечивает более простую и быструю обработку шовных нитей.

Как отмечалось выше, концевой элемент 120 может формироваться с различной геометрией в зависимости от назначения и желаемого внешнего вида и ощущения. Размер и форма концевого элемента 120, а также любой рельеф или конфигурация поверхности могут меняться в зависимости от желаемой шовной нити. Различные конфигурации концевого элемента показаны на Фиг. 11A-11D. На Фиг. 11А показан концевой элемент 1000, имеющий большую поверхность удерживания ткани. Концевой элемент 1000 включает приподнятую поверхность 1010, например луковицеобразную или выпуклую поверхность, и включает круглый контур 1020. Приведенный на Фиг. 11А вариант осуществления имеет ориентацию, которая перпендикулярна продольной оси шовной нити 1030. Шовная нить 1030 проходит по существу от центра концевого элемента 1000. Фиг. 11А может быть модифицирована таким образом, чтобы шовная нить 1030 проходила от одной стороны окружности 1020, образуя конфигурацию типа «леденец». Толщина и диаметр поперечного сечения окружности 1020 концевого элемента 1000 при желании могут меняться.

На Фиг. 11В показана альтернативная конфигурация с приподнятой поверхностью 1110, но концевой элемент 1100 имеет квадратный или прямоугольный контур 1120. Углы контура 1120 могут быть закруглены, или они могут иметь острые углы. Шовная нить 1130 в данном варианте осуществления проходит от внешнего контура 1120 концевого элемента 1100, подобно конфигурации «леденец». Фиг. 11В может быть модифицирована таким образом, чтобы шовная нить 1130 проходила от центра концевого элемента 1100. Толщина и диагональ поперечного сечения контура 1120 концевого элемента 1100 при желании могут меняться.

В альтернативном варианте осуществления концевой элемент может включать ушко или открытую конфигурацию, например, подобно показанным на Фиг. 11C и 11D. На Фиг. 11С показан концевой элемент 1200, имеющий центральное ушко 1210 с круглым контуром 1220. Следует понимать, что контур 1210 необязательно должен быть круглым и может иметь другую геометрию. В такой конфигурации шовная нить 1230 проходит от стороны контура 1220, например, в конфигурации «леденец». Размер ушка 1210 может при желании меняться, но желательно, чтобы диаметр ушка 1210 был больше диаметра поперечного сечения шовной нити 1230. Стороны внутреннего пространства ушка 1210 могут быть по существу гладкими и при желании могут быть закруглены. Ушко 1210 необязательно должно быть круглым и в альтернативном варианте осуществления может принимать различные геометрические формы. На Фиг. 11D показан концевой элемент, подобный показанному на Фиг. 11С, но концевой элемент 1300 на Фиг. 11D включает ушко 1310, где шовная нить 1330 проходит от внутреннего пространства ушка 1310. Концевой элемент 1300 также включает внешний контур 1320. Как и в случае других концевых элементов, концевой элемент 1300 необязательно должен иметь круглый контур, и ушко 1310 необязательно имеет круглую конфигурацию. Размер ушка 1310 может при желании меняться, но желательно, чтобы диаметр ушка 1310 был больше диаметра поперечного сечения шовной нити 1330.

Концевой элемент (1200, 1300) может формироваться с элементами ушка 1220 или 1320 через внесение модификаций в способ сварки, как это было описано выше. Например, для формирования концевого элемента (1200, 1300) с ушком (1220, 1320) можно оставлять штырь 260 для намотки, по меньшей мере, в частичном положении «вверх» в процессе сварки, то есть штырь 260 для намотки в процессе сварки (в течение приложения энергии) может оставаться, по меньшей мере, частично в пределах внутреннего пространства контактной сварочной плиты 220. При этом штырь 260 для намотки создает область внутри спирали в процессе сварки. После сварки штырь 260 можно опускать и освобождать анкер, включающий открытое ушко.

Различные конфигурации концевых элементов, включая формы, размеры, диаметры поперечного сечения, наличие утолщенных или утонченных областей или рельефных поверхностей, могут формироваться через применение контактной сварочной плиты 220 и электрода 205 ультразвуковой консоли, который включает желаемые формы, размеры, рельефы. В альтернативном варианте осуществления концевые элементы (например, 120) могут подвергаться воздействию вторичной обработки, например штамповки, обрезки, переформования, отжига, обработки поверхности, шлифовки или другой механической или химической обработки для получения различных геометрических структур, форм, рельефов или других желаемых характеристик. В некоторых вариантах осуществления после формирования шовной нити с концевым элементом 120 шовная нить и/или концевой элемент могут подвергаться воздействию тепловой стерилизационной обработки, что может обеспечивать определенный отжиг шовной нити и/или концевого элемента 120. Такая тепловая обработка может проводиться при температурах от около 40°C до около 80 °C, более конкретно от около 50°C до около 60°C и наиболее желательно при около 55 °C.

На Фиг. 12 изображен альтернативный способ получения концевого элемента 120. Фиг. 12 включает волокно 510 шовной нити, имеющее первый конец 501 и второй конец 502. Может применяться описанная выше сварочная форма 240 с расположенным на ней приемным кольцом 1410. Приемное кольцо 1410 включает первый канал 1420 и второй канал 1430 на своей верхней поверхности с расположенным на ней сварочным кольцом 1440, выполненным с возможностью удаления. В данном варианте осуществления тело волокна 510 проходит по поверхности приемного кольца 1410, при этом первый конец 501 и второй конец 502 располагаются на противоположных сторонах приемного кольца 1410. При этом волокно 510 шовной нити располагается внутри первого канала 1420 и второго канала 1430, причем оба канала (1420, 1430) находятся на противоположных концах приемного кольца 1410, что позволяет волокну 510 шовной нити проходить через область сварки в центре сварочного кольца 1440. Сварочное кольцо 1440 включает полый центральный участок 1450 и противоположные пазы 1460, 1470, через которые может проходить шовная нить 510. Пазы 1460, 1470 выполнены с возможностью совмещения с первым и вторым каналами 1420, 1430. Сварочное кольцо 1440 выполнено с возможностью вращения вокруг сварочной формы 240, таким образом вращая шовную нить 510 вокруг штыря 1401 для намотки.

В данном варианте осуществления сварочное кольцо 1440 поворачивается на достаточную величину, чтобы обеспечивать намотку и первого конца 501, и второго конца 502 на центральный штырь 1401 для намотки. В сварочной форме 240 может обеспечиваться канал, который может способствовать направлению вращения сварочного кольца 1440. В альтернативном варианте штырь 1401 для намотки может поворачиваться сам, вызывая вращение шовной нити 510 вокруг штыря 1401. После достаточного числа витков шовной нити 510 сварочная консоль (например, 201) опускается, входя в контакт с центральным участком 1450, и производится сварка.

На Фиг. 13 изображен альтернативный способ получения концевого элемента (например, 120). Используется узел сварочной формы со штырем 1540 для намотки, который не остается внутри контактной сварочной плиты 1570 или сварочного штыря при выполнении цикла сварки. Основание 1590 фиксатора крепится к монтажной плите (например, 301). Два установочных штыря 1580 жестким образом крепятся к основанию 1590 фиксатора. Контактное кольцо 1595 включается в основание 1590 фиксатора и изготавливается с элементом 1596 прорези. В конструкцию основания 1590 фиксатора может дополнительно включаться штырь 1585 полости основания. Штырь 1585 полости основания изготавливается с коническим сквозным отверстием, которое проходит через основание 1590 фиксатора. Контактная сварочная плита 1570 изготавливается с установочными пазами 1565, которые во время цикла сварки входят в зацепление с установочными штырями 1580, расположенными на основании 1590 фиксатора. Установочные штифты 1580 могут иметь коническую форму, чтобы обеспечивать лучшую посадку. Контактная сварочная плита 1570 также содержит кольцевую вставку 1565 со сквозным отверстием, которое имеет такие форму и размеры, чтобы обеспечивать посадку на электрод ультразвуковой консоли (например, 201) в ходе цикла сварки без контакта с ультразвуковой консолью 201. На стадии намотки в способе изготовления может использоваться необязательная направляющая 1555 съемника. Направляющая 1555 съемника удерживается в положении «вниз» внутри контактной сварочной плиты 1570 в процессе вращения штыря 1540 для намотки. Штырь 1540 для намотки содержит паз 1545 на своей нижней стороне (например, на конце штыря 1540, дальнего от сварочной консоли). Направляющая 1555 съемника имеет фланцевый край 1550, который выполнен с возможностью удерживания оператором в процессе намотки. Направляющая 1555 съемника также имеет сквозное отверстие, которое имеет такие размеры, чтобы в процессе намотки волокна в него входил штырь 1540 для намотки, и имеет больший диаметр, чем штырь 1540 для намотки. Штырь 1540 для намотки присоединен к ручке 1510 для намотки, при этом стержень 1525 штыря 1540 для намотки введен в приемное отверстие 1535 ручки 1510 для намотки и может крепиться посредством любых желаемых средств, например стопорного винта 1520.

В процессе применения первый конец 501 волокна 510 пропускается через штырь 1585 полости основания с нижней стороны 1600 основания 1590 фиксатора. Волокно 510 проводится в паз 1596 в контактном кольце 1595, и контактная сварочная плита 1570 опускается в положение между установочными штырями 1580. После установки контактной сварочной плиты 1570 в нужное положение направляющая 1555 съемника и штырь 1540 для намотки вводятся в верхнюю часть приспособления для сварки. Волокно 510 взаимодействует с пазом 1545 в штыре 1540 для намотки, и конец с пазом штыря 1540 для намотки находится в непосредственной близости к штырю 1585 полости основания. Штырь 1540 для намотки поворачивается, и свободный конец 501 волокна 510 закручивается вокруг штыря 1540 для намотки, как это было описано выше. После завершения подготовки спирали волокна (например, 801) ручку 1510 для намотки и штырь 1545 можно удалять из плиты 1570 вместе с направляющей 1555 съемника. Ультразвуковая консоль (например, 201) опускается в положение, которое было описано выше, и к спирали прикладывают энергию. После приложения к шовной нити достаточной энергии и завершения сварки концевого элемента образованный концевой элемент 120 можно удалять из плиты 1570 вместе с оставшейся длиной волокна 510.

На Фиг. 15-21 описана последовательность операций для автоматизированной версии процесса формирования концевого элемента. Преимущество такого способа заключается в том, что он позволяет осуществлять по существу непрерывное производство шовных нитей, имеющих концевой элемент, и для такого непрерывного производства применяется одна непрерывная катушка длины волокна (или иным образом сохраняемая нить) для создания множества шовных нитей. В таком варианте осуществления достаточная длина шовной нити, которая может содержать множество фиксаторов на своей внешней поверхности, вначале получается и хранится таким образом, чтобы шовный материал можно было извлекать без зацепления или переплетения. Например, возможно, будет желательно хранить шовную нить на катушке, которую можно разматывать, потянув за первый конец шовной нити. Длина шовной нити на катушке может меняться, но желательно, чтобы на катушке была достаточная длина шовной нити для образования, по меньшей мере, двух шовных нитей, имеющих концевые элементы, и более желательно, по меньшей мере, пяти шовных нитей, имеющих с концевые элементы, и еще более желательно, по меньшей мере, десяти шовных нитей, имеющих концевые элементы. В процессе формирования шовных нитей, имеющих концевые элементы, на катушке неизбежно будет оставаться меньше шовного материала. Способ может также использоваться с плетеным материалом в режиме полуавтоматизированного или полностью автоматизированного производства.

Несмотря на то что способ, описанный в настоящем документе, относится к непрерывной катушке или определенной длине шовного материала, такой способ может применяться с отдельными дискретными отрезками пучков шовной нити, которые были обрезаны до желаемой длины. В таком способе второй конец шовной нити предварительно отрезают, в отличие от случая непрерывной длины шовной нити, которая находится на катушке или в другой упаковке.

На Фиг. 15 показаны несколько компонентов, которые применяются в данном способе, а также узел для применения в данном способе. Как описано выше, термин «вверх», «по направлению вверх» или «верхний» относится к направлению от штыря для намотки к консоли. Как было также описано выше, термин «вниз», «по направлению вниз» или «нижний» относится к направлению от консоли к штырю для намотки. Если двигаться от самого верхнего компонента на Фиг. 15 и перемещаться по направлению вниз, компоненты на Фиг. 15 включают консоль 2000 (иногда называемую «ультразвуковой консолью», но следует понимать, что могут использоваться и другие виды энергии, кроме энергии ультразвука), вставку 2010, плиту 2020, захватывающий элемент 2040, полость 2050 основания и штырь 2060 для намотки.

Консоль 2000 включает электрод 2005, который может быть вогнутым или может иметь другую геометрию, или элементы, или рельеф поверхности. Электрод 2005 консоли имеет размер и форму для плотной посадки в открытую центральную область 2015 вставки 2010. При желании допускается незначительный просвет между электродом 2005 консоли и центральной областью 2015 вставки 2010. Вставка 2010 выполнена с возможностью плотной и надежной посадки в открытую центральную область 2025 плиты 2020. Вставка 2010 и плита 2020 имеют открытую центральную область в своих аксиальных центрах (2015, 2025), которые формируют открытую центральную область узла, чтобы позволять прохождение таких компонентов, как штырь 2060 для намотки и шовная нить 2030, и позволять ввод консоли 2000 в открытые центры (2015, 2025). Открытые центральные области (2015, 2025) могут иметь такие размеры, чтобы позволять введение шовной нити, имеющей фиксаторы, в и через центральные области (2015, 2025) в первом направлении таким образом, что первая часть шовной нити (например, вводимый конец) подается вначале через центральные области (2015, 2025).

Полость 2050 основания имеет открытое центральное аксиальное внутреннее пространство, в которое может, по меньшей мере, частично вводиться штырь 2060 для намотки. Аналогичным образом, штырь 2060 для намотки имеет открытое центральное внутреннее пространство, проходящее вдоль его продольной оси, начиная от первого конца 2061 и заканчивая вторым концом 2062. Первый конец 2061 штыря 2060 для намотки размещается в верхней области штыря 2060 для намотки, тогда как второй конец 2062 размещается в нижней области штыря 2060 для намотки. Первый конец 2061 может иметь паз или канал 2065 на контуре штыря 2060 для намотки, проходящий в открытый центральный проем, причем паз 2065 имеет такой размер и форму, чтобы внутри него можно было размещать шовную нить 2030.

Шовная нить 2030 проходит через открытый аксиальный центр штыря 2060 для намотки, где первый конец 2032 шовной нити находится на верхней стороне штыря 2060 для намотки, а второй конец 2033 шовной нити 2030 находится на нижней стороне штыря 2060 для намотки. Если шовная нить 2030 представляет собой самоудерживающуюся шовную нить, включающую множество фиксаторов или зазубрин, свободный конец зазубрин обращен к первому концу 2061 штыря 2060 для намотки (например, в направлении сварочной консоли 2000). Внутренний диаметр штыря может быть коническим и завершаться пазом на втором конце штыря. Внутренний диаметр штыря может быть меньше на втором конце штыря, чем на первом конце штыря 2060. Такой внутренний конус может использоваться для беспрепятственной подачи волокна шовной нити в штырь. В такой конфигурации шовную нить 2030 можно легко протягивать к первому концу 2061 штыря 2060 и через него для намотки без повреждения фиксаторов. Первый конец 2032 шовной нити 2030 может удерживаться захватывающим элементом 2040. Захватывающий элемент 2040 представляет собой любой желаемый компонент, который в состоянии приемлемым образом удерживать шовную нить и сохранять захват в течение обработки, и должен приемлемым образом надежно удерживать шовную нить 2030, не нарушая целостности шовной нити 2030. Захватывающий элемент 2040 может иметь шероховатую или зубчатую поверхность захвата или может иметь полимерную поверхность захвата или поверхность захвата с покрытием.

Шовная нить 2030 проходит через центр полости 2050 основания и штыря 2060 для намотки, и любая длина шовной нити 2030 может проходить за пределы штыря 2060 для намотки. Длина шовной нити 2030, поданной в устройство, желательно должна быть достаточной, чтобы позволять намотку и формирование концевого элемента, одновременно оставляя достаточную длину шовной нити для обеспечения, по меньшей мере, одной шовной нити. Длина шовного материала может составлять 13-140 сантиметров (5-55 дюймов) в зависимости от желаемой конечной длины шовной нити после формирования концевого элемента. Первый конец 2032 шовной нити 2030 может не содержать фиксаторов или может содержать фиксаторы на своей поверхности. В некоторых вариантах осуществления может использоваться катушка или другая упаковка 2035 для хранения значительной длины шовного материала 2030, которая позволяет вести непрерывную обработку шовных нитей, имеющих концевые элементы. В таких вариантах осуществления шовная нить 2030 может иметь чередующиеся области, где поверхность шовной нити имеет фиксаторы, и области, где поверхность шовной нити не содержит фиксаторов. В таких вариантах осуществления секции, не содержащие фиксаторов, будут применяться для формирования концевых элементов получаемых шовных нитей.

Ниже приводится описание способа обработки шовных нитей, содержащих концевой элемент. В данном способе первый этап включает подачу первого конца 2032 шовной нити 2030 через вторую сторону 2062 штыря 2060 для намотки, где он может удерживаться захватывающим элементом 2040. Как показано на Фиг. 16, захватывающий элемент 2040 оттягивает первый конец 2032 шовной нити 2030 от аксиального центра штыря 2060 для намотки, формируя угол примерно 90° из шовной нити 2030. Прежде чем захватывающий элемент 2040 оттянет шовную нить 2030 или одновременно с тем, как захватывающий элемент 2040 оттягивает шовную нить 2030, штырь 2060 для намотки может подниматься аксиально через полость 2050 основания таким образом, что, по меньшей мере, часть первой стороны 2061 штыря 2060 для намотки выступает из полости 2050 основания. Шовная нить 2030 может подаваться через паз 2065. На втором конце 2033 шовной нити 2030 остается достаточная длина шовной нити 2030 с тем, чтобы обеспечивать желаемую длину шовной нити. В некоторых вариантах осуществления остающаяся длина шовной нити 2030 может упаковываться или храниться другим образом, например на катушке или бобине, с помощью которых можно непрерывно подавать шовную нить 2030 в сварочное устройство. Применение шовной нити 2030 достаточной длины позволяет вытягивать шовную нить 2030, сохраняя, по меньшей мере, часть второго конца 2033 шовной нити 2030 выступающей через вторую сторону 2062 штыря 2060 для намотки.

На Фиг. 17 показан следующий этап способа, посредством которого сварочная консоль 2000 перемещается в центральную область 2015 вставки 2010, а штырь 2060 для намотки и полость 2050 основания перемещаются в центральную область плиты 2020. В некоторых вариантах осуществления сварочная консоль 2000 остается неподвижной, тогда как другие компоненты перемещаются к ней. В других вариантах осуществления полость 2050 основания остается неподвижной, тогда как другие компоненты перемещаются к ней. В других вариантах осуществления плита 2020 и вставка 2010 остаются неподвижными, тогда как другие компоненты перемещаются к ним. В настоящем изобретении используется любая комбинация подвижных компонентов.

Плита 2020 может включать ступенчатую область или фланец 2027, которые имеют такой размер и форму, чтобы соответствовать ступенчатому участку 2055 полости 2050 основания, когда два компонента сближаются друг с другом. Захватывающий элемент 2040 вытягивает первый конец 2032 шовной нити 2030 на достаточную длину таким образом, что шовная нить 2030, по меньшей мере, частично располагается вне периферии плиты 2020 и/или полости 2050 основания. В такой конфигурации шовная нить 2030 выполнена с возможностью прохождения под нижней поверхностью плиты 2020, или в альтернативном варианте осуществления плита 2020 может включать канал, через который может проходить шовная нить 2030. Один или более ступенчатых участков 2027 или 2055 могут включать средства для резки шовной нити 2030 при сближении плиты 2020 и полости 2050 основания друг с другом. Кроме того, внешняя поверхность консоли 2000 может иметь фланцевую область 2007, имеющую такой размер и форму, чтобы контактировать с кольцевой вставкой 2010 при сближении компонентов друг с другом. Контакт фланцевой области 2007 и кольцевой вставки 2010 может вызывать принудительное перемещение контактной сварочной плиты 2020 вниз к полости 2050 основания.

Как можно видеть на Фиг. 18, после вытягивания первого конца 2032 шовной нити 2030 с помощью захватывающего элемента 2040 на достаточную длину за пределы периферии плиты 2020, после того как ультразвуковая консоль 2000 вводится во внутреннее пространство 2015 вставки 2010, шовная нить 2030 может наматываться вокруг внешней поверхности штыря 2060 для намотки с образованием спирали 2070. Это может достигаться посредством вращения захватывающего элемента 2040 или вращения штыря 2060 для намотки. В альтернативном варианте осуществления штырь 2060 для намотки может быть выполнен с возможностью вращения по отношению к захватывающему элементу 2040 таким образом, что вращение штыря 2060 для намотки, в то время как захватывающий элемент 2040 удерживает первый конец 2032 шовной нити 2030 в неподвижном состоянии, приводит к вытягиванию большей длины шовного материала 2030 через центральную полость штыря 2060 для намотки и ее наматыванию вокруг внешней поверхности штыря 2060 для намотки. Как отмечалось выше, второй конец 2033 шовной нити 2030 включает длину шовной нити 2030, которую можно свободно протягивать в штырь 2060 для намотки и через него. Второй конец 2033 шовной нити 2030 остается снаружи штыря 2060 для намотки и не должен проходить за пределы второго конца 2062 штыря 2060 для намотки. В некоторых вариантах осуществления захватывающий элемент 2040 выполнен с возможностью перемещения ближе к штырю 2060 для намотки в процессе вращения штыря 2060 для намотки, чтобы позволять наматывание шовного материала 2030 без протягивания дополнительного шовного материала 2030 через внутреннее пространство штыря 2060 для намотки.

Штырь 2060 для намотки может быть также выполнен с возможностью аксиального перемещения вверх или вниз в процессе вращения с тем, чтобы спирально наматывать шовную нить 2030, исключая спутывание шовной нити 2030. Намотанная спираль 2070 может иметь любой желательный размер, при этом следует понимать, что длина намотанной спирали 2070 будет определять размеры получаемого концевого элемента. Кроме того, размер шовного материала 2030 будет определять число витков в спирали, поскольку при одной толщине шовного материала 2030 может потребоваться больше витков, тогда как при других значениях толщины может потребоваться меньше витков. В некоторых вариантах осуществления намотанная спираль 2070 включает шовную нить 2030, накрученную или намотанную вокруг штыря 2060 для намотки от около 2 до около 10 и более конкретно от около 2,5 до около 7 раз, и еще более конкретно от около 3 до около 4 раз. Желательно, чтобы намотанная спираль 2070 имела плотную конфигурацию без перепутанных участков или свободного промежутка между соседними участками витков.

После того как этап намотки будет завершен и спираль 2070 будет иметь достаточный размер, ультразвуковая консоль 2000 перемещается глубже во внутреннее пространство 2015 кольцевой вставки 2010 и электрод 2005 консоли 2000 входит в контакт, по меньшей мере, с частью намотанной спирали 2070. Следует еще раз отметить, что консоль 2000 необязательно должна перемещаться и любые из компонентов могут быть выполнены с возможностью перемещения относительно друг друга. Относительное перемещение консоли 2000 вызывает контакт фланца 2007 консоли с кольцевой вставкой 2010 и перемещение кольцевой вставки 2010 и плиты 2020 вниз к полости 2050 основания. Такое перемещение вызывает сближение ступенчатых областей 2027 и 2055, тогда как шовная нить 2030 находится в промежутке между плитой 2020 и полостью 2050 основания, в частности, между ступенчатыми областями 2027 и 2055. По мере сближения двух компонентов (плиты 2020 и полости 2050 основания) друг с другом происходит сжатие шовной нити, и такое сжатие приводит к обрезке нескрученной хвостовой части шовной нити 2030. Как отмечалось выше, одна или более ступенчатых областей 2027 и/или 2055 могут включать лезвие или закаленные смыкающиеся края плиты для резки или иные средства для резки, способствующие обрезке шовной нити 2030.

Поскольку намотанная спираль 2070 удерживается по существу в сжатом состоянии в области, образованной электродом 2005 консоли (на верхней поверхности спирали 2070), полостью 2050 основания (на нижней поверхности спирали 2070) и плитой 2020 (на внешней стороне спирали 2070), разматывание спирали 2070 становится практически невозможным, несмотря на то что может происходить незначительное ослабление спирали 2070. Штырь 2060 для намотки перемещается по направлению вниз (например, к полости 2050 основания) либо одновременно с перемещением консоли 2000, либо непосредственно до перемещения консоли 2000 вниз. По причине компактных размеров полости, образованной компонентами, даже после извлечения штыря 2060 для намотки спираль 2070 остается в достаточно плотно намотанном состоянии без раскручивания или спутывания шовной нити 2030.