Способ получения порошка на основе тугоплавких соединений - RU2678858C1

Код документа: RU2678858C1

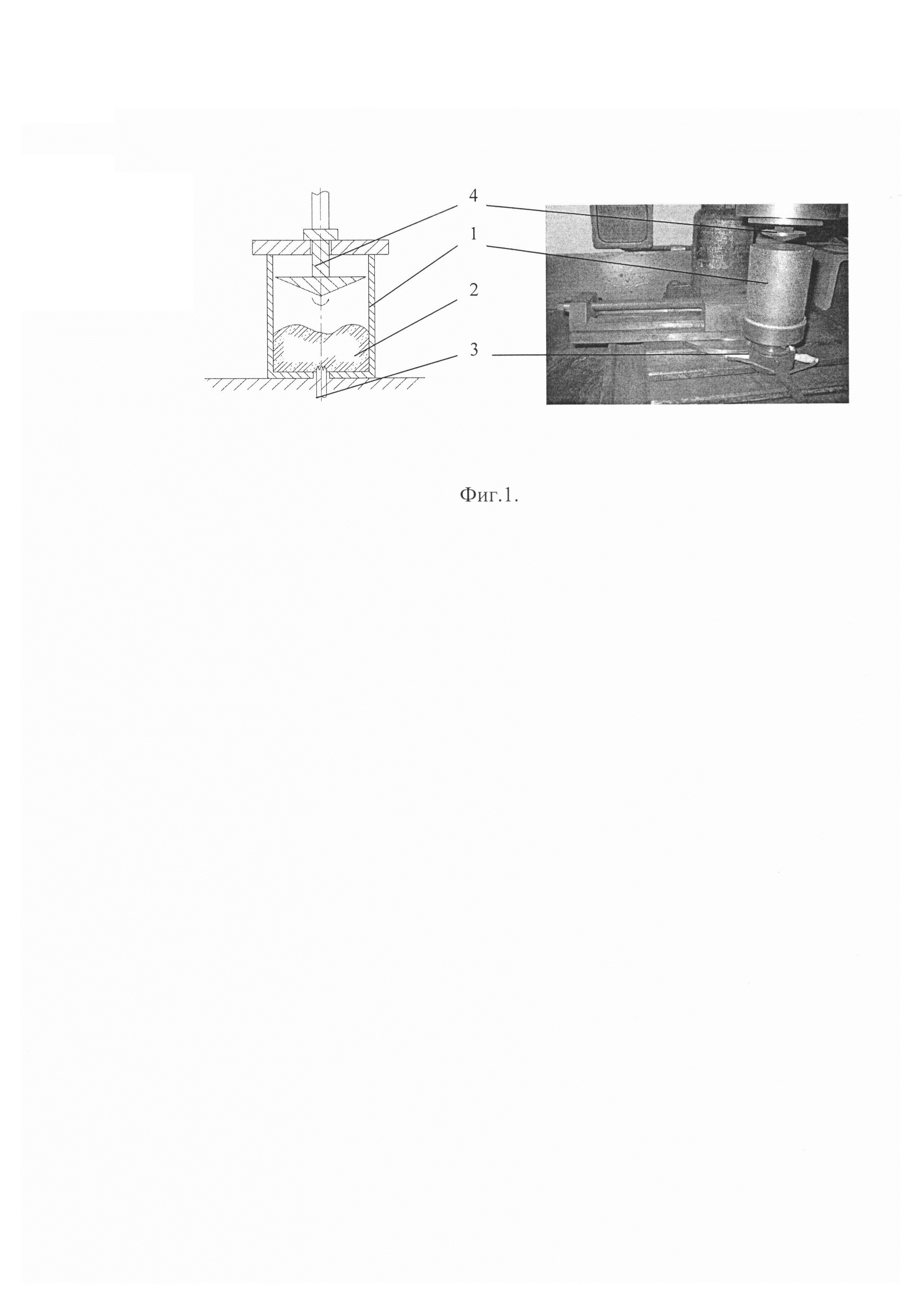

Чертежи

Описание

Изобретение относится к области порошковой металлургии, в частности для получения порошковых материалов тугоплавких соединений способами, сочетающими горение в режиме самораспространяющегося высокотемпературного синтеза (СВС) и высокотемпературное сдвиговое деформирование продуктов синтеза. Полученные предлагаемым способом материалы могут быть использованы в металлургии, химической и инструментальной промышленности, авиадвигателестроении и других областях.

Известен традиционный способ синтеза тугоплавких неорганических соединений методом СВС (SU 255221 A1, C01G 1/00, 00.00.1969 г.), способ синтеза тугоплавких неорганических соединений / Мержанов А. Г., Шкиро В.М., Боровинская И.П. // БИ. 1971. N 10; патент Франции N 2088668, 1972; патент США N 3726643, 1973; патент Великобритании N 1321084, 1973; патент Японии N 1098839, 1981.), который заключается в экзотермической реакции исходных компонент в реакторах горения, с последующим остыванием продуктов синтеза и их размолом в шаровых мельницах и аттриторах. При этом, недостатком указанного способа, ввиду высокой твердости и прочности синтезированных материалов, является операция измельчения, которая требует больших усилий и времени, при этом порошок загрязняется металлом.

Известен способ (SU 1815934 A1, С01В 31/30, С01В 21/06, 20.09.2003 г.) получения порошков неорганических соединений в режиме самораспространяющегося высокотемпературного синтеза из реакционной смеси, включающей составляющие соединение элементы, в замкнутом объеме с последующим измельчением полученного продукта и его химической обработкой, с целью увеличения удельной поверхности порошка

соединения и повышения его чистоты, химическую обработку ведут при 40-100°С и непрерывном перемешивании в растворах кислот с концентрацией 5-30 мас. % либо в растворах щелочей с концентрацией 2-40 мас. %, либо в растворах солей с концентрацией 10-30 мас. %. Недостатком данного способа является сложность и длительность химической обработке синтезированного материала.

Известен способ (RU 2163180 C1, B22F 9/16, B22F 9/04, 20.02.2001 г. ) получения тугоплавких порошковых продуктов, который включает приготовление шихты реакционноспособного состава, самораспространяющийся высокотемпературный синтез и измельчение продуктов синтеза до порошкообразного состояния, при этом измельчение осуществляют путем пропускания продукта между валками прокатного стана в режиме пробуксовывания одного валка относительно другого в паре со ступенчатым изменением диаметров по длине, причем диаметры пары валков каждой ступени связаны между собой. Недостатком указанного способа является сложность и повышенные требования к используемому оборудованию, многостадийность при диспергировании.

Известен способ получения порошков тугоплавких соединений (RU 2161548 С2, B22F 9/16, B22F 3/23, 10.01.2001 г. ), который включает приготовление экзотермической смеси порошков переходного металла и неметалла, сжигание экзотермической смеси в режиме самораспространяющегося высокотемпературного синтеза при направленной фильтрации примесных газов. При этом экзотермическую смесь предварительно гранулируют, синтез ведут в полузакрытом реакторе, в качестве неметалла используют углерод, бор, кремний и др. Недостатком указанного способа является наличие дополнительных технологических операций предварительного гранулирования исходных реагентов и химического обогащения, что снижает производительность процесса получения порошков.

Известны способы получения порошков тугоплавких соединений (RU 2161548, B22F 9/16, B22F 3/23, 10.01.2001 г.; RU 98100315А, B22F 9/16, 27.10.1999 г. ). Способы получения порошков тугоплавких соединений, включающие сжигание экзотермической смеси переходного металла и неметалла (углерода, бора, кремния и др.) в режиме самораспространяющегося высокотемпературного синтеза при направленной фильтрации примесных газов, что исключает разбавление исходной шихты конечным продуктом, и при этом продукт получается в виде легкоразрушающейся пористой массы, что снижает загрязнение целевых порошков материалом мелющих тел на стадиях окончательного передела. Недостатком данного способа является сложность аппаратного оформления, необходимость предварительного гранулирования исходных реагентов, а также необходимость последующей очистки конечных продуктов синтеза от непрореагировавших компонент.

Наиболее близким по технической сущности к заявляемому изобретению является способ синтеза порошковых материалов в условиях СВС и сдвигового деформирования (П.М. Бажин, A.M. Столин, М.В. Михеев, чл.-корр. РАН М.И. Алымов. Самораспространяющийся высокотемпературный синтез в условиях совместного действия давления со сдвигом).

Доклады академии наук, Химическая технология. 2017. Т. 473. №5. С. 568-571. DOI: 10.7868/S0869565217110135), который включает приготовление экзотермической смеси переходного металла и неметалла (углерода, бора, кремния, алюминия и др.), инициирование реакции, самораспространяющийся высокотемпературный синтез и последующее сдвиговое деформирование продуктов горения. Недостатком прототипа является низкий выход продукта дисперсностью менее 400 мкм, что говорит о низкой производительности процесса.

Техническим результатом предлагаемого способа является усовершенствование способа и увеличение производительности процесса получения порошковых материалов.

Технический результат достигается тем, что способ получения порошка на основе тугоплавких соединений включает приготовление экзотермической смеси переходного металла и неметалла, размещение приготовленной смеси в цилиндрическом реакторе, инициирование реакции горения в приготовленной смеси в режиме самораспространяющегося высокотемпературного синтеза (СВС) тугоплавких соединений, сдвиговое деформирование продуктов горения с получением порошка, отличающийся тем что, сдвиговое деформирование продуктов горения ведут сразу после прохождения волны реакции горения посредством вращающегося с частотой 600-3000 об/мин. ротора, который опускают в цилиндрический реактор до основания.

Сущность предложенного способа заключается в проведении синтеза исходных компонент металла и неметалла в режиме самораспространяющегося высокотемпературного синтеза в сочетании с высокотемпературным сдвиговым деформированием. Способ осуществляют следующим образом. В графитовый или металлический цилиндрический реактор 1 помещают предварительно перемешанную шихту 2 из исходных компонент металла (титан, алюминий, железо и др.) и неметалла (углерод, бор, кремний и др.) в насыпном виде или в виде компактной цилиндрической заготовки (фиг.). Инициируют вольфрамовой спиралью 3 реакцию, и после заданного времени производят опускание вращающегося ротора 4 до основания реактора. Измельчение предложенным способом продуктов горения происходит сразу после синтеза, когда в материале не успевают пройти процессы консолидации и агломерирования. Реализация предложенного способа базируется на способности горячей массы синтезированного продукта к макроскопической деформации, которая приводит к перемешиванию зарождающейся мелкодисперсной структуры

при горении и подавляет развитие процессов кристаллизации и рекристаллизации. Управление процессом высокотемпературного сдвигового деформирования (величина, время, скорость, интенсивность) позволяет получить в одну технологическую стадию порошок заданной дисперсности, оказывать влияние на процессы горения и структурообразования синтезированных материалов, повысить физико-механические характеристики получаемого порошка, управлять его морфологией. После синтеза порошков традиционным способом СВС без приложения сдвигового деформирования, синтезированный материал состоит из спека и для его последующего размола требуются дополнительные технологические операции диспергирования и большие усилия. Так, например, при синтезе порошка карбида титана с увеличением частоты вращения ротора от 120 до 3000 об/мин доля частиц с размерами менее 400 мкм увеличивается с 52 до 97 масс. % (табл.).

Сущность предлагаемого изобретения подтверждается следующими примерами.

Пример 1. Приготавливают экзотермическую смесь порошков исходных компонент в соотношении масс. %: (80) Ti - (20) С, помещают ее в реактор для СВС-измельчения, проводят СВС, после прохождения волны горения опускают вращающий ротор с частотой вращения 600 об/мин. После охлаждения просеивают порошок через сита и строят кривые распределения частиц по размерам (табл.). Полученный порошок состоит из 78 масс. % частиц дисперсностью менее 400 мкм, что в 1,2-1,5 раза больше, чем для прототипа и 78 раз больше, чем для традиционного способа получения.

Пример 2. В условиях примера 1, отличающийся тем, что после прохождения волны горения опускают вращающий ротор с частотой вращения 1200 об/мин. После охлаждения просеивают синтезированный порошок через сита и строят кривые распределения частиц по размерам. Полученный порошок состоит из 89 масс. % частиц дисперсностью менее 400

мкм, что в 1,3-1,7 раза больше, чем для прототипа и 89 раз больше, чем для традиционного способа получения.

Пример 3. В условиях примера 1, отличающийся тем, что после прохождения волны горения опускают вращающий ротор с частотой вращения 2400 об/мин. После охлаждения просеивают синтезированный порошок через сита и строят кривые распределения частиц по размерам. Полученный порошок состоит из 92 масс. % частиц дисперсностью менее 400 мкм, что в 1,4-1,8 раза больше, чем для прототипа и 92 раза больше, чем для традиционного способа получения.

Пример 4. В условиях примера 1, отличающийся тем, что после прохождения волны горения опускают вращающий ротор с частотой вращения 3000 об/мин. После охлаждения просеивают синтезированный порошок через сита и строят кривые распределения частиц по размерам. Полученный порошок состоит из 97 масс. % частиц дисперсностью менее 400 мкм, что в 1,4-1,9 раза больше, чем для прототипа и 97 раз больше, чем для традиционного способа получения.

Распределения частиц по размерам в сравнении с порошком, полученным традиционным методом СВС и по прототипу представлены в таблице.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать порошки на основе тугоплавких соединений в одну технологическую стадию с размерами частиц менее 400 мкм с массовой долей более 97%., при этом производительность процесса получения порошка возрастает в 2-4 раза по сравнению с традиционным способом получения и в 1,5-2 раза по сравнению с прототипом. Полученные порошки могут быть использованы в металлургии, химической и инструментальной промышленности, авиадвигателестроении и других областях при изготовлении изделий различного функционального назначения, работающих при абразивном износе, повышенных температурах и в агрессивных средах.

Реферат

Изобретение относится к получению порошка на основе тугоплавких соединений. Способ включает приготовление экзотермической смеси переходного металла и неметалла, размещение приготовленной смеси в цилиндрическом реакторе, инициирование реакции горения в приготовленной смеси в режиме самораспространяющегося высокотемпературного синтеза (СВС) тугоплавких соединений, сдвиговое деформирование продуктов горения с получением порошка. Сдвиговое деформирование продуктов горения ведут сразу после прохождения волны реакции горения посредством вращающегося с частотой 600-3000 об/мин ротора, который опускают в цилиндрический реактор до основания. Обеспечивается увеличение производительности. 1 ил., 1 табл., 4 пр.

Комментарии