Способ изготовления многослойной износостойкой пластины - RU2680489C1

Код документа: RU2680489C1

Чертежи

Описание

Изобретение относится к порошковой металлургии, в частности, к способам получения многослойных изделий и может быть применено в добывающих отраслях промышленности, металлургии, промышленности строительных материалов.

Известен способ изготовления многослойного изделия, включающий получение реакционной смеси путем смешивания карбидообразующего металла и углерода, размещение полученной смеси на металлической основе, формовку заготовки путем соединения полученной смеси с металлической основой, и нагрев заготовки до температуры начала самовоспламенения реакционной смеси с прохождением в структуре полученной смеси самораспространяющегося высокотемпературного синтеза [RU 2093309, дата публикации: 20.10.1997 г., МПК: B22F 7/00].

Известен способ изготовления многослойного изделия, включающий получение реакционной смеси путем смешивания карбида бора, алюминиевой пудры и гранулированного порошка алюминия, размещение реакционной смеси в металлической оболочке, формовку заготовки, нагрев заготовки до температуры 590-610°С и деформирование заготовки путем прокатки [RU 2528926, дата публикации: 20.09.2014 г., МПК: B22F 3/18].

В качестве прототипа выбран способ изготовления многослойного изделия, включающий смешивание реакционной смеси, полученной путем смешивания термореагирующих компонентов в виде порошков металлов переходных групп и металломатричных компонентов, размещение полученной реакционной смеси на подложке, формовку подложки, нагрев заготовки до температуры не менее температуры начала самовоспламенения реакционной смеси и прохождения реакции самораспространяющегося высокотемпературного синтеза [RU 1785144, дата публикации: 27.029.1995 г., МПК: B22F 7/04 В22С 1/04].

Недостатком прототипа является низкая прочность многослойного изделия из-за высокой скорости нагрева заготовки (около 250°С/мин) происходящего из-за размещения заготовки в печи, разогретой до температуры выше температуры самовоспламенения реакционной смеси. Высокая скорость нагрева является причиной крайне неоднородного нагрева объема реакционной смеси и приводит к тому, что самовоспламенение реакционной смеси происходит с внешней периферийной, наиболее нагретой части заготовки, где температура реакционной смеси максимальна, при этом она существенно отличается от температуры срединной части объема реакционной смеси в заготовке, где температура реакционной смеси минимальна. Вследствие этого значительная часть энергии, выделяющейся при прохождении реакции самораспространяющегося высокотемпературного синтеза, тратится на нагрев срединной части объема реакционной смеси до температуры воспламенения и, в связи с этим, исключается возможность достижения максимальной температуры горения реакционной смеси. Поэтому процесс остывания заготовки (после прохождения фронта горения) происходит быстрее, что приводит к тому, что на этапе деформирования заготовки фиксируется пористая структура синтезируемого материала и наблюдается недостаточная консолидация его компонентов. Это в значительной степени снижает прочностные и эксплуатационные характеристики многослойного изделия.

Технической проблемой, на решение которой направлено изобретение, является повышение эксплуатационных характеристик многослойного изделия.

Техническим результатом, на достижение которого направлено изобретение, является повышение прочности многослойного изделия.

Сущность изобретения заключается в следующем.

Способ изготовления многослойной износостойкой пластины включает смешивание реакционной смеси, полученной путем смешивания термореагирующих компонентов в виде порошков переходных металлов в смеси с углерод -, или азот -, или бор - или кремнийсодержащими соединениями и металломатричных компонентов, размещение полученной реакционной смеси в металлической оболочке, формовку заготовки до деформирования ее краев с получением заготовки в виде пластины, нагрев заготовки до температуры не менее температуры начала самовоспламенения реакционной смеси и прохождения реакции самораспространяющегося высокотемпературного синтеза и деформирование заготовки до получения многослойной износостойкой пластины. В отличие от прототипа нагрев заготовки производят со скоростью не более 60°С/мин.

Нагрев заготовки до температуры не менее температуры начала самовоспламенения реакционной смеси обеспечивает возможность осуществления процесса самораспространяющегося высокотемпературного синтеза, в результате которого в реакционной смеси начинается химическая реакция синтеза армирующих компонентов (карбидов, боридов, нитридов и пр.) и переход матричных компонентов порошковой смеси в жидкофазное состояние. При этом происходит заполнение пустот, пор и иных дефектных элементов структуры, характерных для порошковых процессов. Благодаря этому синтезируемый материал консолидируется, приобретая монолитность и высокую прочность. Нагрев заготовки может быть произведен любыми известными способами и средствами. Например, в печах для термообработки металлов, плавильных печах, а также контактным или индукционным электронагревом и др.

Нагрев заготовки производят со скоростью не более 60°С/мин, что обеспечивает возможность осуществления равномерного нагрева всего объема реакционной смеси. В случае если нагрев заготовки будет произведен со скоростью более 60°С/мин, возможно увеличение риска начала процесса самовоспламенения реакционной смеси, при недостаточном прогреве всей заготовки, в частности, срединной ее части и невозможности достижения максимальной температуры реакционной смеси после прохождения реакции самораспространяющегося высокотемпературного синтеза.

Нагрев заготовки может быть произведен до температуры не менее температуры плавления одного из компонентов реакционной смеси. При этом температура инициализации самораспространяющегося высокотемпературного синтеза должна быть более низкой, чем температура плавления такого компонента. Благодаря этому в результате осуществления самораспространяющегося высокотемпературного синтеза повышается сплошность заполнения внутренней полости заготовки продуктами взаимодействия реакционной смеси, находящимися в жидкоподвижном состоянии, снижается пористость и повышается прочность многослойного изделия.

Нагрев заготовки может быть произведен в несколько ступеней, что обеспечивает ее плавный и равномерный нагрев. Каждая ступень нагрева может быть охарактеризована долей от максимальной температуры нагрева и временем выдержки заготовки при этой температуре. Например, нагрев заготовки может быть проведен в две ступени. Первая ступень нагрева может быть охарактеризована достижением 70% от максимальной температуры нагрева и выдержкой заготовки при этой температуре в течении 50% от времени нагрева, а вторая ступень может быть охарактеризована достижением 100% максимальной температуры нагрева.

Нагрев заготовки может быть произведен в вакууме или в среде инертных газов, например, аргона, что снижает риск окисления продуктов реакции и повышает прочность многослойного изделия. Нагрев заготовки может быть произведен с воздействием механического давления на заготовку. Благодаря этим способам обеспечивается возможность повышения эффективности отведения реакционных газовиз внутренней полости заготовки, снижения пористостисинтезируемого материала и повышения прочности многослойного изделия.

Реакционная смесь представляет собой смесь термореагирующих и металломатричных компонентов. Термореагирующие компоненты могут быть представлены порошками переходных металлов (титана, вольфрама, тантала, молибдена, гафния и др.) в смеси с углерод -, азот-, бор- и кремнийсодержащими соединениями. Металломатричные компоненты могут быть представлены порошками металлов, сталей, сплавов и различных лигатур. Смешивание реакционной смеси обеспечивает возможность получения однородной гетерогенной массы и может быть произведено в любой последовательности с использованием промышленных шаровых, вихревых, лопастных или любых других смесителей.

Металлическая оболочка представляет собой форму для размещения реакционной смеси. Металлическая оболочка имеет полую конструкцию, может иметь любую форму и размер и может быть изготовлена из углеродистой, легированной сталей и др. Металлическая оболочка может быть выполнена, например, в форме закрытого с одной стороны полого цилиндра, полой призмы или полого многогранника.

Размещение реакционной смеси в металлической оболочке может быть произведено с предварительным компактированием до достижения плотности порошковой смеси в 1,1 - 3,0 раза превышающую ее насыпную плотность. Компактирование реакционной смеси может быть осуществлено путем применения оснастки подходящей формы или другими подходящими для этого средствами.

Формовка заготовки представляет собой механическое деформирование металлической оболочки, заполненной реакционной смесью, перед осуществлением нагрева и обеспечивает возможность предотвращения высыпания реакционной смеси из объема, охваченного металлической оболочкой. Также формовказаготовки обеспечивает возможность придания металлической оболочке необходимой формы и размера. Формовка заготовки может быть произведена при помощи гидравлического или механического прессов, кузнечного оборудования, а также вручную при помощи слесарного инструмента.

Деформирование заготовки осуществляется после нагрева заготовки до температуры начала самовоспламенения реакционной смеси и осуществления самораспространяющегося высокотемпературного синтеза и обеспечивает возможность повышения сплошности заполнения синтезируемым материалом внутренней полости металлической оболочки и увеличения прочности многослойного изделия. Деформирование заготовки обеспечивает возможность придания заготовке необходимой формы. Также в процессе деформирования заготовки обеспечивается возможность создания или присоединения к заготовке средств монтажа, которые могут быть представлены резьбовыми соединениями, проушинами, креплениями типа «ласточкин хвост» и др.Деформирование заготовки может быть осуществлено любыми способами обработки металла давлением, например, прессованием, штамповкой или прокаткой.

Изобретение обладает ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что нагрев заготовки производят со скоростью не более 60°С/мин, благодаря чему обеспечивается необходимый режим нагрева компонентов реакционной смеси, позволяя при этом обеспечить плавное и максимально близкое подведениетемпературы всего объема реакционной смеси до температуры инициализации самовоспламенения. Благодаря этому, после прохождения реакции самораспространяющегося высокотемпературного синтеза, происходит достижение максимально возможной температуры заготовки, более медленное ее остывание, улучшаются условия формирования структуры синтезируемого материала, что способствует развитию и сохранению межкомпонентных адгезионных связей, что позволяет получить технический результат, заключающийся в повышении прочности многослойного изделия и, как следствие, повышении его эксплуатационных характеристик.

Наличие новых отличительных существенных признаков свидетельствует о соответствии изобретения критерию патентоспособности «новизна» и «изобретательский уровень».

Из уровня техники известны способы получения многослойных изделий, включающие нагрев заготовки до температуры самовоспламенения реакционной смеси. При этом нагрев заготовки производят путем ее размещения в печи предварительно разогретой до температуры выше температуры самовоспламенения реакционной смеси, что по проведенным расчетам позволяет сделать вывод о том, что скорость нагрева заготовки по известным способам может превышать 250°С/мин. Однако, нагрев заготовки со скоростью не более 60°С/мин из уровня техники не известен. Опытным путем было доказано, что нагрев заготовки при таких скоростях позволяет снизить пористость и повысить сплошность структуры синтезируемого материала во всем объеме, в том числе в местах его контакта с внутренней поверхностью оболочки. Это поясняется тем, что при нагреве заготовки со скоростью не более 60°С/мин обеспечивается достижение минимального градиента температур между различными частями реакционной смеси и, в частности, между температурой срединной и периферийной частями реакционной смеси. Это способствует, как существенному повышению достигаемой в процессе реакции горения температуры реакционной смеси, так и ее более полному выгоранию в процессе самораспространяющегося высокотемпературного синтеза. Иначе говоря, достигается условие, при котором значение безразмерного критерия Био (Bi) близко к единице (Bi≤1), означая, что отношение скорости поступления тепла через поверхность изделия из окружающей среды (печи) сравнима со скоростью распределения тепла внутри реакционной смеси во всем ее объеме, что приводит к равномерному распределению потенциала тепла(температуры) во всем объеме реакционной смеси независимо от ее пространственного расположения в заготовке. В результате этого, при инициализации воспламенения и прохождения реакции самораспространяющегося высокотемпературного синтеза максимальная температура реакции в среднем на 30% превышает температуру реакции при нагреве заготовки другими известными способами. Вследствие этого остывание продуктов реакции происходит в среднем на 45% дольше, а при деформировании заготовки большая часть синтезируемого материала дольше сохраняет свою пластичность и легче поддается деформированию. Исходя из этого, можно сделать вывод о соответствии изобретения критерию патентоспособности «изобретательский уровень».

Изобретение может быть реализовано при помощи известных средств, материалов и технологий, что свидетельствует о соответствии изобретения критерию патентоспособности «промышленная применимость».

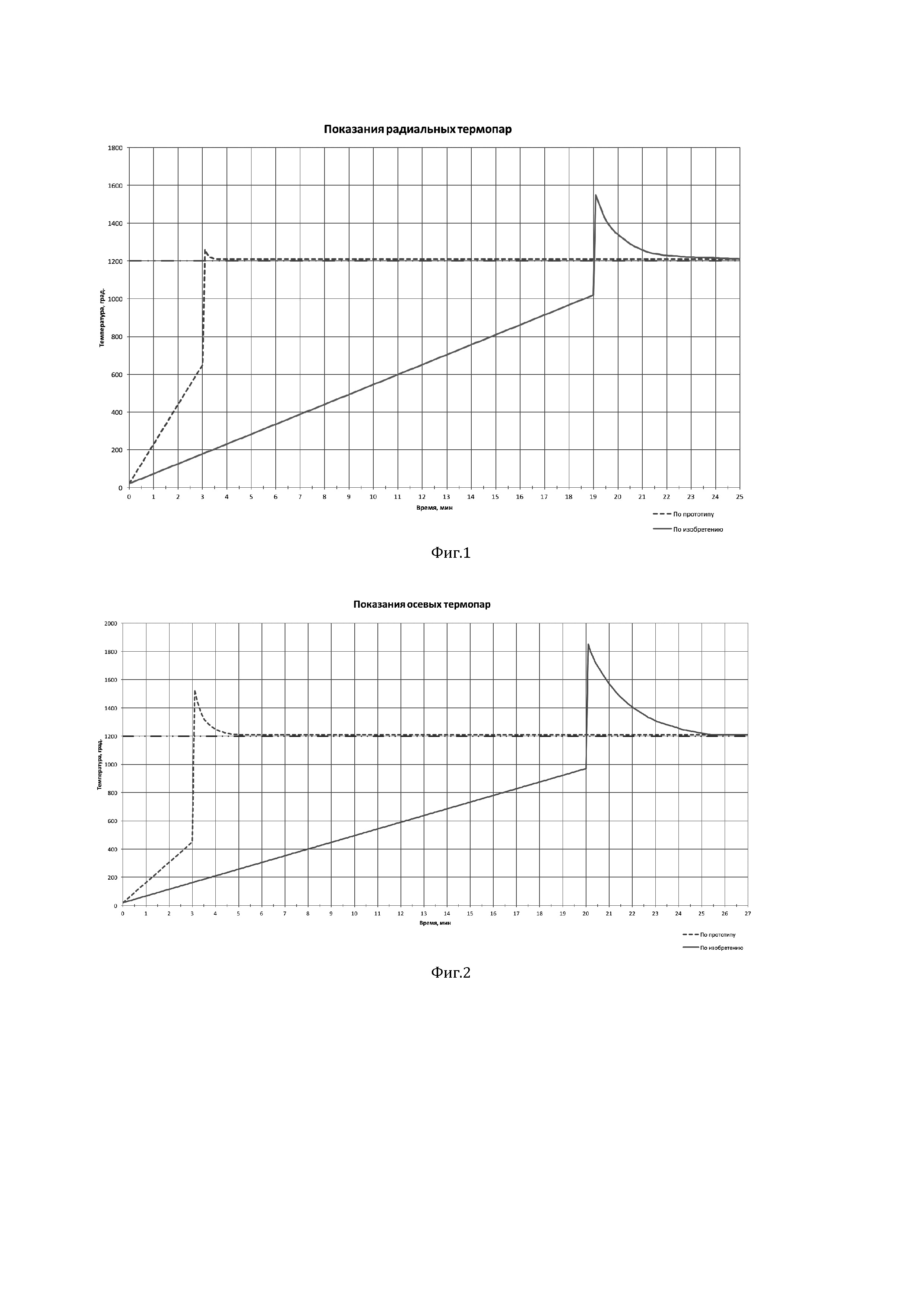

Способ характеризуется следующими графиками.

Фиг. 1 - График изменения температуры от времени нагрева заготовок по показаниям радиальных термопар.

Фиг. 2 - График изменения температуры от времени нагрева заготовок по показаниям осевых термопар.

Способ характеризуется следующим примером реализации.

Реакционную смесь получали путем смешивания в вертикально-шнековом смесителе компонентов при следующем соотношении, мас. %: 42 железа, 30 титана, 17 никеля, 9 карбида бора и 2 углерода. Опытным путем было установлено, что температура инициализации самовоспламенения реакционной смеси для данного состава составляла 1020°С. После смешивания полученную реакционную смесь выгружали из смесителя и засыпали в стакан из низкоуглеродистой стали (сталь 20) диаметром 40 мм, толщиной стенки 3 мм и высотой 500 мм. При этом реакционную смесь компактировали цилиндрической оправкой и получали высоту слоя реакционной смеси, равную высоте 450 мм. После заполнения стакана реакционной смесью, его устанавливали под гидравлический пресс и деформировали края стакана, затем формовали заготовку до придания ей формы пластины толщиной 22 мм. В полученные таким образом заготовки устанавливали вольфрам-рениевые термопары радиального (на глубину не более 10 мм от оболочки) и осевого(в центр заготовки) расположения и использовали для последующего нагрева различными способами.

Пример 1. Нагрев заготовки в печи, нагретой до температуры 1200°С (по прототипу).

Заготовку помещали в разогретую до 1200°С печь и проводили измерение температуры. Скорость нагрева заготовки составляла около 250°С/мин. В момент инициализации самовоспламенения реакционной смеси радиальная термопара фиксировала температуру реакционной смеси, равную 650-700°С, а осевая термопара фиксировала температуру, равную 480-530°С. Максимальная температура при прохождении фронта горения самораспространяющегося высокотемпературного синтеза, зафиксированная радиальной термопарой, составляла 1260°С, осевой термопарой - 1530°С, время остывания заготовки до температуры 1200°С по показаниям радиальной термопары составляло 1 мин, а по показаниям осевой термопары - 2-3 мин (Фиг. 1).

Пример 2. Нагрев заготовки в печи до температуры самовоспламенения реакционной смеси со скоростью нагрева 60°С/мин (по изобретению).

Заготовку помещали в печь, проводили нагрев печи и измерение температуры заготовки. В момент инициализации самовоспламенения реакционной смеси радиальная термопара фиксировала температуру, равную 1020°С, а осевая термопара фиксировала температуру равную 970°С. При этом максимальная температура при прохождении фронта горения самораспространяющегося высокотемпературного синтеза, зафиксированная радиальной термопарой, составляла 1550°С, а осевой термопарой - 1850°С, время остывания заготовки до температуры 1200°С по показаниям радиальной термопары составляло 4-5 минут, а по показаниям осевой термопары -5-6 мин(Фиг. 2).

Заготовки устанавливали в гидравлический пресс и проводили деформирование прессованием для получения многослойных износостойких пластин. После деформирования прессованием производили поперечный разрез заготовок. При этом в местах контакта синтезированного материала с внутренней поверхностью металлической оболочки заготовки, нагретой по примеру 1, наблюдали повышенную пористость в структуре синтезированного материала. В местах контакта синтезированного материала и металлической оболочки заготовки, нагретой по примеру 2, пористости не наблюдали. Сравнение динамики нагрева приведены в Таблице 1.

Таким образом достигается технический результат, заключающийся в повышении прочности многослойного изделия и повышении его эксплуатационных характеристик.

Реферат

Изобретение относится к порошковой металлургии, в частности к способам получения многослойных изделий, и может быть применено в добывающих отраслях промышленности, металлургии, промышленности строительных материалов. Многослойную износостойкую пластину изготавливают путем смешения реакционной смеси, полученной смешиванием термореагирующих компонентов в виде порошков переходных металлов в смеси с углерод-, или азот-, или бор-, или кремнийсодержащими соединениями и металломатричных компонентов. Реакционную смесь помещают в металлическую оболочку, формуют заготовку до деформирования ее краев с получением заготовки в виде пластины. Заготовку нагревают до температуры не менее температуры начала самовоспламенения реакционной смеси для прохождения реакции самораспространяющегося высокотемпературного синтеза. Нагрев производят со скоростью не более 60°C/мин. Заготовку деформируют до получения многослойной износостойкой пластины. Способ позволяет повысить прочность многослойного изделия. 6 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

Комментарии