Способ, система и компьютерная программа для машинной резки нескольких частей из заготовки материала с использованием регулирующих правил и переменных для резки - RU2594921C2

Код документа: RU2594921C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу машинной резки нескольких частей из заготовки материала с использованием технологии лучевой резки, согласно которому обеспечивают набор регулирующих правил и переменных для резания двумерных форм или шаблонов, причем одно правило или комбинация нескольких правил используются для операции резания в зависимости от формы или шаблона, которую или который необходимо прорезать и которая или который формирует указанные части из заготовки материала.

Настоящее изобретение также относится к системе и машиночитаемому носителю, посредством которых может быть осуществлен способ согласно настоящему изобретению.

Известны различные способы резки частей из заготовки материала, и настоящее изобретение относится к способу резки, который в настоящей заявке называется лучевая резка. Лучевая резка определена как резка с использованием луча определенного вида в качестве режущего средства, такая как резка плазмой, резка лазером, кислородная резка, водоструйная резка, ионная резка, газовая резка, абразивная резка или пневматическая резка. Указанное не следует путать с механической резкой, при которой режущим средством является механический элемент, такой как режущее лезвие или вращающаяся режущая головка.

УРОВЕНЬ ТЕХНИКИ

Известным является использование инструмента оптимизации планирования операций на основании способов размещения частей при раскрое для размещения частей, которые необходимо вырезать из заготовки материала. Раскрой является инструментом геометрической оптимизации в двух измерениях на основании различных эвристических поисковых алгоритмов, с использованием которых поворачивают и группируют многоугольники в заданной рабочей области. В графическом представлении оптимизированный раскрой заготовки обеспечивает весьма хорошее решение, но при изготовлении требуется, чтобы между частями использовалось безопасное расстояние. При задании безопасных расстояний необходимо учитывать машинную обработку и техническое состояние материала, которое возникает в процессе изготовления. Размер безопасного расстояния изменяется в зависимости от использованного материал и способа резания, и обычно безопасное расстояние между частями составляет 5-20 мм.

Примерами используемых регулирующих правил для регулировки машинной операции резания, являются учет следующих факторов:

- острые края;

- поворотные точки;

- прерывание луча в критических областях;

- обнаружение режущей головки;

- учет координатной сетки, по которой могут быть размещены материалы;

- учет опасности поворота ранее отрезанных деталей;

- длина, форма и угол входа; длина, форма и угол выхода;

- микросоединение частей и

- использование различных газов при резании и объем абразивного материала при гидрорезании.

Примерами регулирующих правил, относящихся к использованному материалу, могут быть учитывать:

- направление прокатки для различных металлов;

- нагрев;

- усадка материала;

- различные структуры в материале;

- вытяжка материала;

- допуски для частей и

- качество частей.

Вследствие вышеуказанных факторов, относящихся к изготовлению и материалу, между отрезанными частями будут возникать отходы материала.

По мере того как луч делает прорез в материале толщина прореза остается одной и той же или соответствующей толщине луча, и поэтому толщина луча должна учитываться при расположении частей на материале и при задании безопасного расстояния между частями. Известным является использование коррекции на радиус инструмента в режущем процессе, при которой используют левую коррекцию на радиус инструмента, если прорез выполняют влево от указанной части в направлении резания, и используют правую коррекцию на радиус инструмента, если прорез выполняют вправо от указанной части в направлении резания. Всякий раз при изменении коррекции на радиус инструмента процесс резания останавливают, луч выключают и выполняют новое прокалывание.

В некоторых известных способах для обеспечения надежного процесса изготовления используются микросоединения между частью и материалом, окружающим указанную часть, обычно называемую макетом.

Микросоединение создают выключением режущего луча в прорезе вдоль пути резания, перемещением режущего устройства на небольшое расстояние вдоль пути резания и последующим включением режущего луча для продолжения прореза вдоль пути резания. Таким образом, небольшая неразрезанная часть образует микросоединение.

Известным является задание вручную положения перемычек между частями и последовательное резание для минимизации количества прокалываний и установочного расстояния в процессе резания.

Также известна минимизация отходов материала за счет использования общего прореза для прямых линий между двумя точками с целью минимизации отходов материала и длины резания. При общем прорезе расстояние между двумя частями составляет только толщину одного прореза от режущего луча, и во время процесса резания не используют коррекцию на радиус инструмента.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачи

При любом виде лучевого резания существует огромная проблема, связанная с отходами. При обычном надежной производственной резке плановые отходы составляют 20-50%. Причиной таких убытков на этапе изготовления являются неэффективные способы размещения частей на исходном материале в комбинации с технологическими правилами для каждого способа резания и каждого материала.

Если способ резания используется в коммерческом производстве, основную роль играют четыре различные стоимости, которые формируют себестоимость детали. Это стоимость материала, которая обычно составляет значительно больше 50% себестоимости детали, и три другие различные категории стоимости, связанные со следующими производственными операциями: прокалывание, расстояние размещения и расстояние резания. Задача состоит в снижении величины отходов материала. Другая задача состоит в ограничении количества прокалываний, необходимых в процессе резания, а еще одна задача состоит в оптимизировании расстояний размещения и расстояний резания в процессе резания.

Другая задача состоит в минимизации расстояния между частями, имеющими свободную форму, для минимизации отходов материала.

Если части расположены очень друг близко к другу, задача также состоит в сведении количества прокалываний к минимуму, формировании поворотных областей для процесса лучевого резания и предотвращении искривления частей в случае отсутствия соседнего макета, с которым может быть соединена указанная часть.

В способах лучевого резания проблема состоит в том, что пятно режущего луча отстает при прожигании материала от верхней поверхности материала до его нижней поверхности за счет перемещения режущего устройства относительно материала, образуя "остаток". Это означает, что если перемещение режущего устройства останавливают и выключают луч, материал в конечной точке прореза не будет прорезан полностью.

Другая проблема состоит в том, что если в процессе резания перемещение прекращают без выключения луча с целью дожигания указанного "остатка", то свойства материала в области вокруг точки остановки будут ухудшены, например при использовании некоторых способов резания материал может быть перегрет и отвержден. Это также относится и к начальной точке нового прореза, в которой при прокалывании материала образуется лунка, вокруг которой материала может иметь измененные свойства.

Из-за указанных проблем в начальной и конечной точках каждого прореза иногда используют так называемые входы и выходы, причем указанные входы и выходы расположены снаружи фактического прореза таким образом, что указанная область поврежденного материала не является частью отрезанной части.

Решение

С целью решения одной или большего количества вышеуказанных задач и с точки зрения вышеуказанной области техники, к которой относится настоящее изобретение, предложен набор регулирующих правил, который содержит правила для формирования кластера частей с разнообразными конфигурациями, причем указанные части расположены настолько близко друг к другу, так что только толщина указанного одного прореза от режущего луча имеет место между смежными частями, при условии что форма указанных частей допускает это.

Указанный набор способствует уменьшению количества отходов материала и позволяет оптимизировать расстояния размещения и расстояния резания в процессе резания.

Согласно настоящему изобретению указанный набор регулирующих правил содержит правила для соединения указанных частей вместе в пределах указанного кластера посредством микросоединений, удерживающих части вместе с полостью или соседние части вместе с друг другом.

В частности, согласно настоящему изобретению формируют микросоединение посредством начала прореза контура на заданном расстоянии в контуре, который необходимо прорезать или посредством прекращения прореза контура на заданном расстоянии перед концом контура, который необходимо прорезать, без завершения полного прореза контура, при этом непрорезанные начало или конец контура образуют указанное микросоединение, причем размер выполненного таким образом микросоединения соответствует указанному заданному расстоянию. Такой подход обеспечивает возможность выполнения микросоединений без включения и выключения режущего луча во время процесса резания, в результате чего процесс резания содержит уменьшенное количество включений и выключений режущего луча. Благодаря такому подходу кластер частей, соединенных друг с другом посредством микросоединений, может быть обработан как одна сложная часть в процессе резания.

Также согласно настоящему изобретению указанный набор регулирующих правил содержит правила для соединения частей с материалом, окружающим указанный кластер, посредством микросоединений, связывающих части с окружающим материалом, причем для формирования указанного микросоединения подлежащий резанию контур начинают резать на заданном расстоянии от начала указанного контура или прекращают резание контура на заданном расстоянии перед концом указанного контура, подлежащего резанию, без замыкания отрезаемого полного контура, при этом непрорезанные начало или конец контура образуют указанное микросоединение, причем размер выполненного таким образом микросоединения соответствует указанному заданному расстоянию.

Согласно настоящему изобретению размером микросоединений управляют с использованием регулирующих правил, причем указанные переменные для управления размером зависят от заданного расстояния, использованного материала и используемого режущего устройства.

Для поддерживания необходимого расстояния между соседними частями иногда используется коррекция на радиус инструмента, если требования к качеству отрезанной части диктуют использование указанной коррекции на радиус инструмента. С целью ограничения количества прокалываний и связанных с ними входов и выходов, а также с целью обеспечения сложных комбинаций частей, принадлежащих одному кластеру, набор регулирующих правил согласно настоящему изобретению содержит правила для переключения между правой коррекцией на радиус инструмента, левой коррекцией на радиус инструмента и нулевой коррекцией на радиус инструмента во время непрерывного резания линии или контура без выключения и включения режущего луча.

По той же причине также набор регулирующих правил согласно настоящему изобретению содержит правила для создания стратегически расположенных поворотных областей путем выполнения раздельного резания с этой целью или путем прорезания линии или контура на большее расстояние, чем требуется, и использования таким образом созданного промежутка в качестве поворотной области.

Использование указанного промежутка в качестве поворотной области достигают путем замедления режущего луча в указанной поворотной области посредством используемого режущего устройства, в результате чего запаздывание режущего луча в поворотной области может быть устранено путем достижения прямолинейного режущего луча при изменении направления его перемещения с последующим продолжением резания в новом направлении.

Такой подход обеспечивает уверенность в том, что если режущее устройство перемещает режущий луч в другом направлении, линия резания является завершенной на всем протяжении материала в точке поворота без нежелательного соединительного материала, оставленного между смежными частями в точке поворота. Также согласно настоящему изобретению набор регулирующих правил содержит правила для замедления режущего луча посредством используемого режущего устройства в точке пересечения при ее пересечении режущим лучом.

Если несколько частей расположены близко друг к другу, иногда в зависимости от их формы возникает необходимость резки небольшие углов. Указанные углы могут быть сформированы двумя прямыми линиями резания, двумя касательными или кривыми линиями, или комбинацией прямой линии и кривой, ведущих в угол. Существует техническая проблема, связанная с резкой небольших углов, согласно настоящему изобретению набор регулирующих правил содержит правило для резки небольших углов, в соответствии с которым небольшой угол отрезают двумя линиями резания, по одному резу на каждую линию, ведущую в угол. Это может быть осуществлено с использованием прорезов, оба из которых проходят в угол, или одного прореза, который проходит в направлении в угол, в то время как другая линия резания проходит в направлении из угла. Или это может быть осуществлено способом, согласно которому линии резания полностью проходят к вершине угла, или указанные линии резания не достигают вершины угла и таким образом формируют микросоединение в вершине угла.

При формировании кластера частей, расположенных очень близко друг к другу иногда требуется отрезание из материала узких полос, и согласно настоящему изобретению, если расстояние между двумя линиями резания является небольшим, происходит ухудшение свойств материала, расположенного между двумя соседними линиями резания, и возникают трудности, в этом случае соответствующую линии резания выполняют в форме двух частичных линий резания и таким образом минимизируют проблемы, связанные с ухудшением свойств материала в узких частях. Указанные частичные линии резания начинаются с наружных концов соответствующего прореза и проходят в направлении к центру соответствующего прореза.

Также согласно настоящему изобретению частичные линии резания не выполняют полностью вдоль соответствующего прореза, но между двумя частичными линиями резания оставляют микросоединение и таким образом обеспечивают поддержку для узкой части путем ее соединения с соседней частью.

Согласно настоящему изобретению набор регулирующих правил содержит правила для выполнения нового прокалывания в области полости.

Также согласно настоящему изобретению указанный набор регулирующих правил содержит правила для резки полости путем выполнения прокалывания и начала резания материала, окружающего указанный кластер, с последующим резкой указанной полости или части указанной полости в пределах указанного кластера.

Кроме того, согласно настоящему изобретению указанный набор регулирующих правил содержит правила для резки второй полости в пределах указанного кластера путем выполнения прокалывания и начала резания первой полости в указанном кластере с последующим резкой второй полости или части второй полости в указанном кластере. Также согласно настоящему изобретению набор регулирующих правил содержит правила для выполнения нового прокалывания в ранее выполненного прореза.

Указанные правила, относящиеся к прокалыванию и резке полостей, облегчают выполнение затратоэффективных прокалываний благодаря выполнению уменьшенного количества прокалываний, и, кроме того, указанные правила также обеспечивают отрезание полостей между свободно сформированными частями.

Для дополнительной минимизации отходов согласно настоящему изобретению всякий раз, когда расстояние между соседними частями составляет две и большее количество толщин одного прореза от режущего луча, или некоторая часть является другой частью в кластере, или некоторая часть может быть расположена в пределах другого кластера, подлежащего резке из той же самой заготовки материала, или одна или несколько одиночных частей должны быть отрезаны из одной заготовки материала или рядом с наружным краем окружающего материала, для задания расстояния между указанными соседними частями используют по меньшей мере две различные переменные, причем первая переменная представляет первое наименьшее расстояние между соседними частями с граничащими параллельными линиями, и вторая переменная представляет второе наименьшее расстояние между соседними частями, при этом по меньшей мере одна из соседних частей имеет граничащую непрямую линию, и расстояние, представленное второй переменной, меньше, чем расстояние, представленное указанной первой переменной, поскольку две параллельные линии резания ухудшают материал соседней части в большей степени, чем непрямая линия резания.

Также согласно настоящему изобретению второе расстояние, представленное указанной второй переменной, зависит от формы указанной непрямой линии, причем, например, форма, которая имеет уменьшенный радиус, допускает меньшее расстояние, чем форма, которая имеет увеличенный радиус. Также, форма, которая имеет граничащий угол, допускает меньшее расстояние, чем форма, которая имеет скругление.

Следует понимать, что реализация указанных правил зависит от использованного способа лучевого резания и использованного материала, и, таким образом, согласно настоящему изобретению третья переменная представляет используемый материал, а четвертая переменная представляет используемый способ лучевого резания, такой как плазменное резание, резание лазером, кислородное резание, водоструйное резание, ионное резание, газовое резание, абразивное резание или пневматическое резание, таким образом, что указанные переменные учитываются при применении правил к конкретной операции резания.

В различных способы резания используют режущие лучи различной толщины, причем различные режущие устройства, которые используются в указанных способах резания, также генерируют режущие лучи различной толщины в зависимости от режима работы режущего устройства. Таким образом, согласно настоящему изобретению пятая переменная представляет ширину указанного прореза, которая зависит от указанных третьей и четвертой переменных.

Согласно настоящему изобретению набор регулирующих правил содержит правила, в соответствии с которыми вход или выход могут быть осуществлены путем автоматической настройки угла, формы и/или длины указанных входа или выхода в зависимости от использованного материала, толщины использованного материала и использованного способа резания, причем указанная настройка угла и длины выполнена с возможностью достаточного отдаления начальной точки и конечной точки резания от линия резания и с возможностью минимизации углов входа или выхода.

Согласно настоящему изобретению операцию резания осуществляют в форме последовательного выполнения всех операций резания в пределах указанного кластера, таких как резание всех отверстий, стратегически расположенных раздельных линий резания, общих линии резания и полостей, и таким образом создания необходимых микросоединений до завершения резания наружного контура кластера.

Способ согласно настоящему изобретению может быть осуществлен в форме инструмента для системы автоматизированного изготовления (САМ) или системы автоматизированного проектирования (CAD), или в форме части регулирующих правил и переменных, используемых устройством с числовым программным управлением в режущем оборудовании, которым управляют посредством устройства с числовым программным управлением (ЧПУ).

Следует понимать, что правила и переменные, используемые в описанном выше способе согласно настоящему изобретению, могут быть автоматически осуществлены согласно заданным переменным и расстояниям без необходимости ручного вмешательства.

Настоящее изобретение также относится к системе для машинного резки нескольких частей из заготовки материала, содержащей лучевое режущее устройство и управляющий блок для управления указанным лучевым режущим устройством, выполненный с возможностью управления в соответствии со способом согласно настоящему изобретению.

Настоящее изобретение также относится к машиночитаемому носителю, содержащему компьютерный программный код, исполнение которого компьютером обеспечивает возможность осуществления регулирующих правил и переменных в соответствии со способом согласно настоящему изобретению.

Преимущества

Преимущества способа, системы, машиночитаемого носителя согласно настоящему изобретению состоят в том, что благодаря настоящему изобретению могут быть минимизированы отходы материала и создана промышленная надежная схема раскроя с оптимизированной эксплуатационной стоимостью, подразумевающей оптимизацию количества прокалываний, расстояний размещения и расстояний резания. Настоящее изобретение обеспечивает оптимальное резание по схеме раскроя с управлением переменными резания в режущем устройстве для достижения надежного процесса. Изобретение обеспечивает управление поворотными областями, расстоянием между частями и микросоединениями между частями при группировании двух и большего количества свободно сформированных частей, длиной, формой и углом входа, длиной, формой и углом выхода, переключением между коррекциями на радиус инструмента, а также обеспечивает сканирование в пределах области кластера, т.е. обеспечивает возможность использования снабженной датчиком режущей головки без подъема указанной головки между отверстиями, раздельными линиями резания, общими линиями резания и полостей в пределах области кластера для минимизации расстояний расположения.

Надежность, обеспеченная в процессе изготовления, означает безопасный процесс, правильный допуск для частей и оптимальное качество для частей с минимальными ресурсными отходами.

Настоящее изобретение обеспечивает возможность создания кластеров из имеющих свободную форму частей. Одиночные части, оптимизированные на схеме раскроя в замкнутых кластерах, позволяют минимизировать отходы материала. При создании кластеров детали располагаются напротив друг друга, что позволяет использовать для группирования все касательные отрезки. Кластер согласно настоящему изобретению, содержащий несколько частей, позволяет создать новую часть без безопасного расстояния, используя только касательные линии, раздельные линии, перемычки, поворотные области, микросоединения, общие линии резания и полости. Различные совокупности правил и переменных согласно настоящему изобретению обеспечивают возможность достижения надежного процесса резания для любого вида неожиданной ситуации, в которой имеющие свободную форму плоские части должны быть сгруппированы без безопасного расстояния.

Использование микросоединений между частями, подлежащими резанию, и/или между частями и полостью также обеспечивает преимущества в ручном или автоматизированном процессе сортировки.

Использование поворотных областей согласно настоящему изобретению также обеспечивает возможность избежать использования областей макета для изменения направления резания, и вместо этого использовать уже прорезанные линии с изменением направления резания, в результате чего опять же могут быть минимизированы отходы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже подробно описаны способ, система и машиночитаемый носитель согласно настоящему изобретению со ссылкой на сопроводительные чертежи, на которых:

На фиг. 1 схематически показана упрощенная схема способа, системы и машиночитаемого носителя согласно настоящему изобретению.

На фиг. 2 схематически показан кластер, содержащий только две части.

На фиг. 3 схематически показан кластер, содержащий несколько частей.

На фиг. 4 схематически показаны способы резания поверх нескольких точек пересечения.

На фиг. 5 схематически показана упрощенная схема завершения общего прореза для достижения различных средств.

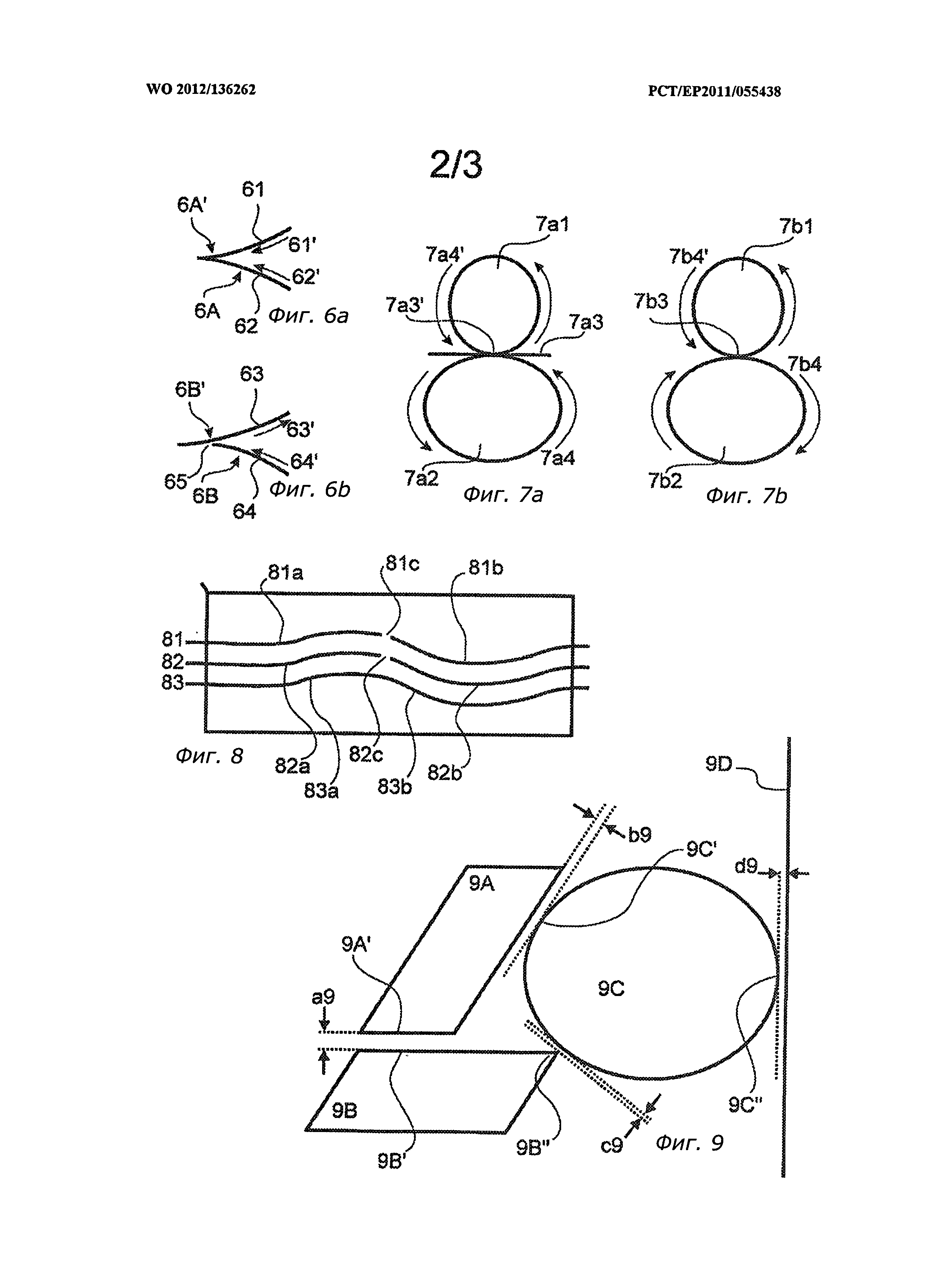

На фиг. 6а и 6b схематически показана упрощенная схема резки небольших углов.

На фиг. 7а и 7b схематически показана схема двух различных способов резки двух частей с соседними касательными линиями на расстоянии толщины одного прореза режущего луча.

На фиг. 8 схематически показана схема резки узких полос.

На фиг. 9 схематически показана схема задания расстояний между различными кластерами.

На фиг. 10 схематически показана схема задания входов и выходов.

На фиг. 11 схематически показана упрощенная схема различных положений для прокалываний и различных способов резки полости.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Ниже описано настоящее изобретение со ссылкой на фиг. 1, на котором показан способ для машинной резки нескольких частей 12а, 12b, 12с из заготовки материала 12 с использованием лучевого способа резания. На фиг. 1 схематически показано, что режущее устройство 13 выполнено с возможностью перемещения, а материал 12 является фиксированным, однако, следует понимать, что настоящее изобретение также может быть осуществлено в системе, в которой режущее устройство является фиксированным, а материал может быть расположен с возможностью перемещения. Настоящее изобретение относится к управлению относительным перемещением между материалом 12 и режущим устройством 13 независимо от того, что является перемещаемым, а что является фиксированным.

В описании настоящего изобретения могут быть использованы некоторые термины, относящиеся к одному конкретному, в частности, лучевому способу резания, но следует понимать, что настоящее изобретение относится к любому лучевому способу резания, и специалист поймет, каким образом особенность, описанная терминами, относящимися к одному конкретному, в частности, лучевому способу резания, может быть приспособлена и осуществлена в другом лучевом способе резания.

В способе согласно настоящему изобретению предложен набор регулирующих правил и переменных для резки двумерных форм или шаблонов, причем для операции резания используется одно правило или комбинация нескольких правил в зависимости от формы или шаблона резания, при этом указанные форма или шаблон являются частями заготовки материала. Регулирующие правила и параметры используются для управления относительным перемещением между режущим устройством 13 и заготовкой материала 12 таким образом, что для выполнения операции резания указанные перемещения выполняются управляемым способом.

В частности, согласно настоящему изобретению набор регулирующих правил содержит правила для формирования кластера частей 15 с разнообразными конфигурациями. Под разнообразными конфигурациями следует понимать, что части могут иметь любую форму или форму в двух размерах, которые отрезаются из материала.

Согласно настоящему изобретению части 12а, 12b, 12с расположены близко друг к другу таким образом, что только одна ширина 13а′ реза, выполненного режущим лучом 13а, находится между смежными частями всякий раз, когда форма частей допускает это.

Это означает, что между частями требуется выполнить общий рез, если общая линия разрезания не является прямой между двумя точками, а скорее является любой кривой линией или несколькими соединенными прямыми линиями.

Различные варианты реализации, представленные в настоящем описании, содержат примеры, в которых части с различными формами, или очертаниями могут быть отрезаны без какого-либо необходимого макета между частями для экономии таким образом материала.

Согласно одному варианту реализации, как показано на фиг. 2, первая часть 21 и вторая часть 22 расположены так близко друг к другу, что расстояние между частями 21, 22 составляет только ширину одного реза 23, выполненного режущим лучом.

Предлагается, что набор регулирующих правил содержит правила для выполнения микросоединений для соединения частей с одной или несколькими полостями в пределах кластера посредством микросоединений, удерживающих соответствующую часть вместе с полостью, или для объединения частей посредством микросоединений, удерживающих смежные части вместе друг с другом, причем микросоединение выполнено в начале резания с пропуском участка контура заданной длины от начала контура, подлежащего резке, или в конце резания с оставлением непрорезанным участка контура заданной длины перед концом контура, подлежащего резанию, без замыкания отрезаемого полного контура, как подробно показано на фиг. 5. Размер выполненного таким образом микросоединения соответствует заданной длине.

Следует понимать, что набор регулирующих правил также может содержать правила для соединения частей с материалом, окружающим кластер, посредством микросоединений, скрепляющих части с окружающим материалом, как показано на фиг. 2, на котором показаны первое микросоединение 24 и второе микросоединение 25, которые соединяют части 21, 22 с окружающим материалом 2.

Как показано на фиг. 2, первое микросоединение 24 выполнено в начале резания на заданном расстоянии от начала подлежащего резанию контура, и второе микросоединение 25 выполнено в конце резания на заданном расстояние перед концом контура, подлежащего резанию, без замыкания отрезаемого полного контура, причем размер выполненных таким образом микросоединений 24, 25 соответствует заданному расстоянию непрорезанных участков контура.

Следует понимать, что в зависимости от толщины материала микросоединения могут вообще не потребоваться, поскольку отрезанные части будут удерживаться макетом и соседними частями, если материал является достаточно толстым, без риска перекоса небольших частей.

Размером микросоединений управляют в соответствии с регулирующими правилами и переменными, предназначенными для управления размером в зависимости от заданного расстояния, используемого материал и использованного режущего устройства. Если, например, комбинация способа резания и материала вызывает запаздывание луча, резание может быть выполнено почти полностью до другой отрезаемой части, где луч выключают, и где оставшееся утолщенное соединение с обратной стороны материала по причине запаздывания луча представляет собой часть микросоединения. Если комбинация способа резания и материала не вызывает запаздывание луча, микросоединения могут быть выполнены резанием с соблюдением точных размеров.

Если для первой и второй частей 21, 22 требуется коррекция на радиус инструмента, согласно настоящему изобретению при начале резания в точке 2а, левая коррекция на радиус инструмента используется для резания контура первой части 21 до точки 2b, в которой начинается общая линия резания. От точки 2b до точки 2с во время резания части общей линии контура коррекция на радиус инструмента не используется, и от точки 2с до точки 2d используется правая коррекция на радиус инструмента для резания контура второй части 22. Таким образом предполагается, что набор регулирующих правил может содержать правила для переключения между режимами правой коррекции на радиус инструмента, левой коррекции на радиус инструмента и без коррекции на радиус инструмента во время непрерывного резания линии или контура без выключения и включения режущего луча. Это означает, что резание двух частей 21, 22, как показано на фиг. 2, может быть выполнено в течение одной операции непрерывного резания отточки 2а до точки 2d. На чертеже также показано формирование микросоединений 24, 25 без окончательного завершения резания.

На фиг. 2 показан очень простой конкретный вариант реализации настоящего изобретения, в котором кластер содержит только две части.

На фиг. 3 показан другой пример кластера 3А с четырьмя частями: первая часть 31, вторая часть 32, третья часть 33 и четвертая часть 34. На чертеже показано, что отрезанные части образуют полость 3В в середине между четырьмя указанными частями, которые имеют скругленные углы.

Согласно настоящему изобретению набор регулирующих правил содержит правила для создания стратегически расположенных поворотных областей путем выполнения раздельного резания с этой целью или путем прореза линии или контура на большее расстояние, чем требуется, и использования таким образом созданного промежутка в качестве поворотной области.

Как показано на фиг. 3, в первую очередь прорезают общие прорезы между тремя из указанных частей, например, сначала прорезают первый общий прорез 35 между первой и второй частями 31, 32, затем второй общий прорез 36 между второй и третьей частями 32, 33, после чего третий общий прорез 37 между третьей и четвертой частями 33, 34. Указанные три общие прорезы 35, 36, 37 прорезаны в полость 3В в середине и таким образом создают три поворотные области: первую поворотную область 35′, вторую поворотную область 36′ и третью поворотную область 37′ на конце соответствующего общего прореза.

При прорезании четвертого общего прореза 38 полость в середине оказывается выполненной тем же самым прорезом, причем указанные три поворотные области 35′, 36′, 37′ обеспечивают возможность входа луча в поворотную область, поворота вокруг и затем последующего выхода из поворотной области с прорезанием следующего угла и входом в следующую поворотную область и так далее вокруг всей полости 3В.

Согласно варианту реализации, показанному на фиг. 3, во время резания может потребоваться изменение коррекции на радиус инструмента. На чертеже видно, что при выполнении четвертого общего прореза 38 коррекция на радиус инструмента не используется во время прореза между первой частью 31 и четвертой частью 34, затем включается левая коррекция на радиус инструмента во время прорезания скругленного угла четвертой части 34, затем следует разворот в третьей поворотной области 37′, затем происходит резание скругленного угла третьей части 33, затем следует поворот во второй поворотной области 36′, затем происходит резание скругленного угла второй части 32, затем следует поворот в первой поворотной области 35′, и затем происходит резание скругленного угла первой части 31.

Использование указанного промежутка в качестве поворотной области осуществляют путем обеспечения возможности согласования режущего луча с используемым режущим устройством в поворотной области.

Обеспечение возможности согласования луча с режущим устройством может быть осуществлено различными способами, выбор которых зависит от конкретных условий резания.

Один способ обеспечения возможности согласования луча с режущим устройством состоит в обеспечении возможности замедлении скорости резания в поворотной области с возвращением к нормальной скорости резания после выхода луча из поворотной области. Тесная поворотная область в случаях практического применения настоящего изобретения вызывает замедление скорости резания при выполнении разворота в поворотной области и таким образом обеспечивает возможность согласования луча посредством режущего устройства при выполнении разворота в поворотной области. В некоторых случаях применения в зависимости от требований к надежности и/или качеству может потребоваться активное замедление или даже прекращение перемещения луча в режущем процессе для надежного прорезания лучом материала.

Другой способ обеспечения возможности согласования луча посредством режущего устройства состоит в обеспечении возможности выполнения скругления режущим устройством в пределах поворотной области.

Другой способ обеспечения возможности согласования луча посредством режущего устройства состоит в обеспечении возможности выполнения режущим устройством угла или ступеньки в пределах поворотной области.

На фиг. 4 показан вариант реализации настоящего изобретения, согласно которому режущий луч 41 пересекает несколько линий 4а, 4b, 4с, 4d резания или точки пересечения. Это может привести к затруднению, если луч отстает от режущего устройства, поскольку верхняя часть луча может начать резание с другой стороны точки пересечения прежде, чем нижняя часть луча прорежет насквозь первую сторону точки пересечения, что может привести к прерыванию резания.

Согласно настоящему изобретению для предотвращения указанной ситуации набор регулирующих правил содержит правила для замедления режущего луча посредством используемого режущего устройства в точке пересечения при ее пересечении режущим лучом.

Указанное замедление может быть осуществлено различными способами, предложенные три из которых согласно настоящему изобретению состоят в обеспечении возможности: выполнения режущим устройством небольшого скругления А в промежутке резания, выполнения режущим устройством небольшой ступеньки В в промежутке резания или замедления скорости резания при входе в промежуток с последующим восстановлением нормальной скорости резания при выходе из промежутка С.

На фиг. 5 показаны примеры различных способов завершения операции резания для достижения различных особенностей настоящего изобретения. На чертеже схематично показана первая часть 51, вторая часть 52, третья часть 53 и четвертая часть 54, относящиеся к кластеру частей 5А, причем весь кластер не показан на чертеже.

Указанные части расположены таким образом, что первая линия 512 резания между первой частью 51 и второй частью 52 является общей линией резания, вторая линия 523 резания между второй частью 52 и третьей частью 53 является общей линией резания, и третья линия 534 резания между третьей частью 53 и четвертой частью 54 является общей линией резания, причем все четыре частей граничат с наружной линией 55 резания.

На чертеже видно, что первая линия 512 резания остановлена не достигая наружной линии 55 резания и таким образом формирует микросоединение 56 между первой частью 51 и второй частью 52.

Также можно видеть, что вторая линия 523 резания полностью прорезана до наружной линии 55 резания и таким образом разделяет вторую и третью части 52, 53.

Также можно заметить, что третья линия 534 резания прорезана через наружную линию резанию и таким образом формирует стратегически расположенную линию резания, которая может быть использована в качестве поворотной области 57.

На фиг. 6а показано решение относительно резания небольших углов 6А, предложенное согласно настоящему изобретению. Согласно настоящему изобретению набор регулирующих правил содержит правило, согласно которому небольшой угол 6А режется в два прохода: вдоль первой линии 61 резания и вдоль второй линии 62 резания, по одному проходу для каждой линии, причем согласно данному варианту реализации обе лини резания ведут в угол 6А. На чертеже показано, что линии резания проходят в направлениях 61′, 62′ к вершине 6А′ угла 6А, но следует понимать, что одна или обе из линий резания не должны полностью достигать вершины угла, и таким образом указанные линии резания оставляют микросоединение в вершине угла, или одна или обе из указанных линий резания проходят мимо вершины угла. На чертеже угол изображен двумя кривыми, входящими друг в друга, однако, следует понимать, что это также могут быть две прямые линии, или одна прямая линия и одна кривая линия, входящие друг в друга.

На фиг. 6b показан другой вариант резки угла 6В. Согласно настоящему изобретению угол 6В может быть отрезан посредством двух линий 63, 64 резания, причем одна линия 64 резания проходит в направлении 64′ к углу 6В, а другая линия 63 резания проходит в направлении 63′ от угла 6В. На чертеже показано, что линия 64 резания, ведущая в угол 6В, не проходит полностью к вершине 6В′ угла и таким образом оставляет микросоединение 65 в вершине угла, однако, следует понимать, что обе линии резания могут полностью проходить к вершине угла, как показано на фиг. 6а, или одна или обе из линий резания могут проходить мимо вершины угла. На фиг. 11 показаны различные варианты выполнения нового прокалывания, а также резки полостей в кластере 11 с четырьмя частями 11а, 11b, 11с, 11d, двумя полостями 11e, 11f и материалом 11g, окружающим кластер 11.

Согласно указанным вариантам реализации набор регулирующих правил содержит правила, согласно которым новое прокалывание 11е′ должно быть выполнено в области полости 11е.

На чертеже также можно видеть, что полость 11f может быть отрезана путем выполнения прокалывания 11g′ и начала резания материала 11g, окружающего кластер, с последующим отрезанием полости 11f или части полости в кластере 11.

Согласно настоящему изобретению вторая полость 11f также может быть отрезана в кластере путем выполнения прокалывания 11′ и начала резания первой полости 11е в кластере 11 с последующей резкой второй полости 11f или части второй полости в указанном кластере.

Кроме того, новое прокалывание 11b′ может быть выполнено в ранее выполненном прорезе.

На фиг. 7а показан вариант реализации, согласно которому первая часть 7а1 и вторая часть 7а2 расположены таким образом, что расстояние между соседними касательными линиями составляет только толщину одного прореза от режущего луча. На фиг. 7а операция резания начинается прорезанием стратегически расположенной раздельной линии 7а3 резания вдоль общей линии, касательной к первой и второй частям 7а1, 7а2. После этого две части 7а 1, 7а2 могут быть отрезаны вдоль одного прореза, причем в качестве поворотной области 7а3′ для режущего луча может быть использована стратегически расположенная раздельная линия 7а3 резания. Для указанного прореза не требуется изменение коррекции на радиус инструмента, поскольку направление 7а4, 7а4′ линий резания является таким, что коррекция на радиус инструмента остается той же самой во время прорезания всей указанной линии.

На фиг. 7b также показан вариант реализации, согласно которому первая часть 7b1 и вторая часть 7b2 расположены таким образом, что расстояние между соседними касательными линиями составляет толщину только одного прореза от режущего луча. На фиг. 7b показано, что две части 7b1, 7b2 могут быть отрезаны вдоль одного прореза, причем режущий луч пересечет уже прорезанную точку 7b3 касания и прорезает ее во второй раз, причем уже прорезанная точка 7b3 касания, таким образом, является точкой пересечения, как показано на фиг. 4. В случае необходимости может быть внесено изменение коррекции на радиус инструмента при переходе режущего луча от резки первой части 7b1 к резке второй части 7b2, и наоборот, поскольку направления 7b4, 7b4′ линий резания ориентированы таким образом, что коррекции на радиус инструмента изменяется при прохождении режущего луча через точку 7b3 касания.

На фиг. 8 показано, что если расстояние между тремя линиями резания: первой линией 81 резания, второй линией 82 резания и третьей линией 83 резания, является небольшим, происходит ухудшение свойств материала, расположенного между двумя соседними линиями резания, и возникают трудности, в этом случае согласно настоящему изобретению предпочтительно, чтобы первая, вторая и третья линии 81, 82, 83 резания были выполнены в форме двух частичных линий 81а, 81b, 82а, 82b, 83а, 83b резания, которые начинаются с наружных концов соответствующей линии 81, 82, 83 резания и проходят в направлении к центру соответствующей линии 81, 82, 83 резания.

На фиг. 8 также показано, что первые и вторые частичные линии 81а, 81b, 82а, 82b резания не прорезаются полностью вдоль соответствующей линии 81, 82, но между двумя частичными линиями 81а, 81b, 82а, 82b резания оставлены микросоединения 81 с, 82 с, в то время как третьи частичные линии 83а, 83b резания выполнены полностью и замыкают собой контур третьей линии 83 резания.

Согласно настоящему изобретению для управления режущим устройством могут быть использованы различные переменные.

Всякий раз, когда расстояние между соседними частями составляет две и большее количество толщин одного прореза от режущего луча, или некоторая часть является другой частью в кластере, или некоторая часть может быть расположена в пределах другого кластера, подлежащего резке из той же самой заготовки материала, или одна или несколько одиночных частей должны быть отрезаны из одной заготовки материала или рядом с наружным краем окружающего материала, согласно настоящему изобретению для управления наименьшим допустимым расстоянием между соседними частями используются первая и вторая переменные.

Как показано на фиг. 9, два или большее количество кластеров 9А, 9В, 9С могут быть отрезаны из одной заготовки материала, и также показана часть наружного края 9D окружающего материала, который также может представлять соседнюю часть. Указанные кластеры могут содержать несколько различных частей, но ради простоты кластеры 9А, 9В, 9С схематично изображены в форме сплошных частей. Первая переменная представляет первое наименьшее расстояние а9 между соседними частями 9А, 9В с граничащими параллельными линиями 9А′, 9В′. Вторая переменная представляет второе наименьшее расстояние b9 между соседними частями 9А, 9С, причем по меньшей мере одна из соседних частей, например часть 9С имеет граничащую непрямую линию 9С. Согласно настоящему изобретению расстояние b9, представленное второй переменной, меньше, чем расстояние а9, представленное первой переменной.

Кроме того, согласно настоящему изобретению второе расстояние b9, представленное второй переменной, зависит от формы непрямой линии 9С На фиг. 9 также показано, что форма непрямой линии 9С″, которая имеет уменьшенный радиус, позволяет задать более короткое наименьшее расстояние d9 между соседними частями 9С, 9D, чем наименьшее расстояние b9 между соседние части 9А, 9С для формы непрямой линии 9С, которая имеет увеличенный радиус. На чертеже также показано, что если по меньшей мере одна из соседних частей, например часть 9В, имеет граничащий угол 9В″, расстояние с9 может быть более коротким, чем расстояния b9, d9 для других не параллельных линий 9С, 9С″, представленных второй переменной.

Предполагается, что третья переменная представляет используемый материал, а четвертая переменная представляет используемый способ лучевого резания, такой как плазменное резание, резание лазером, кислородное резание, водоструйное резание, ионное резание, газовое резание, абразивное резание или пневматическое резание.

Также предполагается, что пятая переменная представляет ширину режущего луча, которая зависит от третьей и четвертой переменных.

На фиг. 10 показано, что вход 101 или выход 102 могут быть осуществлены путем автоматической настройки угла, формы и/или длины входа 101 или выхода 102 в зависимости от использованного материала, толщины использованного материала и использованного способа резания.

Предполагается, что углы 101а, 102а должны быть выбраны минимальными относительно линии 103 резания таким образом, что кратер 101b, созданный при прокалывании материала во время начала действия режущего луча на входе 101, или зона у 102b термического влияния, которая образуется при остановке луча на выходе 102, расположены за пределами линии 103 резания с одновременным сведением к минимуму дины входа 101 и выхода 102 соответственно.

Предполагается, что все операции резания в пределах кластера, такие как резание всех отверстий, стратегически расположенных раздельных линий резания, общих линии резания и полостей, и таким образом создание необходимых микросоединений должны быть выполнены до завершения резания наружного контура кластера.

Следует понимать, что способ согласно настоящему изобретению может быть осуществлен в форме инструмента для системы автоматизированного изготовления (САМ), системы автоматизированного проектирования (CAD), или в форме части регулирующих правил и переменных, используемых устройством с числовым программным управлением в режущем оборудовании, которым управляют посредством устройства с числовым программным управлением (ЧПУ).

Следует понимать, что правила и переменные, используемые в описанном выше способе согласно настоящему изобретению, могут быть автоматически осуществлены согласно заданным переменным и расстояниям без необходимости ручного вмешательства.

Настоящее изобретение также относится к системе, которая описана ниже со ссылкой на фиг. 1 и представляет собой систему 11 для машинной резки нескольких частей 12а, 12b, 12с из заготовки материала 12, причем указанная система 11 согласно настоящему изобретению содержит лучевое режущее устройство 13 и управляющий блок 14 для управления лучом режущего устройства 13.

Управляющий блок 14 выполнен с возможностью следовать набору регулирующих правил для резки двумерных форм или шаблонов, причем одно правило или комбинация нескольких правил могут быть использованы для выполнения операции резания в зависимости от формы или шаблона, подлежащего резанию, которые формируют части 12а, 12b, 12с из заготовки материала 12.

В частности, согласно настоящему изобретению управляющий блок 14 выполнен с возможностью следовать набору регулирующих правил, содержащему правила для формирования кластера 15 из частей 12а, 12b, 12с с разнообразными конфигурациями, причем части 12а, 12b, 12с расположены близко друг к другу таким образом, что расстояние между смежными частями составляет только толщину 13а′ одного прореза, созданного режущим лучом 13а, всякий раз, когда форма частей обеспечивает такую возможность.

Согласно настоящему изобретению управляющий блок выполнен с возможностью управления режущим устройством для формирования микросоединений между смежными частями или между частями и одной или несколькими полостями и таким образом обеспечивает возможность удерживания вместе расположенных рядом друг с другом частей или части вместе с полостью посредством микросоединения, причем управляющий блок выполнен с возможностью управления режущим устройством для начала резания контура на заданном расстоянии от начала контура, подлежащего резанию, или, как показано на фиг. 5, для прекращения резания контура 512 на заданном расстоянии перед концом контура, подлежащего резанию, в результате чего режущим устройством управляют для выполнения незамкнутой полной линии резания контура и таким образом формируют микросоединение 56, соединяющее первую часть 51 и вторую часть 52, при этом размер микросоединения соответствует указанному заданному расстоянию.

Как показано на фиг. 2, управляющий блок может быть выполнен с возможностью управления режущим устройство для формирования микросоединений 24, 25 между частями 21, 22 и материалом 2, окружающими кластер, и таким образом удерживания частей 21, 22 вместе с окружающим материалом посредством микросоединений 24, 25.

Управляющий блок выполнен с возможностью следовать регулирующим правилам, задающим размер указанных микросоединений и переменные для управления указанным размером в зависимости от используемого материала и используемого режущего устройства.

Предполагается, что управляющий блок выполнен с возможностью управления режущим устройством для переключения между правой коррекцией на радиус инструмента, левой коррекцией на радиус инструмента и нулевой коррекцией на радиус инструмента во время непрерывного резания линии или контура, если для первой и второй частей 21, 22 требуется коррекция на радиус инструмента, причем указанные операции выполняются без прорезания нового отверстия. На фиг. 2 показано, что при начале резания в точке 2а левая коррекция на радиус инструмента используется для резки контура первой части 21 до точки 2b, причем с точки 2b начинается общая линия резания, которая продолжается до точки 2с, при этом во время резания общей части линии контура коррекция на радиус инструмента не используется, но от точки 2с до точки 2d используется правая коррекция на радиус инструмента для прорезания контура второй части 22.

Как показано на фиг. 3, управляющий блок может быть выполнен с возможностью управления режущим устройством для создания стратегически расположенных поворотных областей 35′, 36′, 37′ путем прорезания с этой целью раздельной линии или путем прорезания линии или контура на большее расстояние, чем это необходимо, и с возможностью управления режущим устройством для использования созданного таким образом промежутка в качестве поворотной области.

Управляющий блок выполнен с возможностью управления режущим устройством для использования промежутка в качестве поворотной области путем управления режущим устройством таким образом, что режущий луч может быть замедлен или придержан посредством режущего устройства в поворотной области.

Замедление луча может быть обеспечено различными способами. Управляющий блок может быть выполнен с возможностью управления операцией резания для замедления скорости резания в начале указанного промежутка и ускорения скорости резания до нормальной с другой стороны промежутка. Естественная причина разворота с минимальным радиусом в поворотной области состоит в том, что скорость резания замедляется при выполнении разворота, однако, в некоторых случаях применения в зависимости от требований к надежности и/или качеству может возникнуть необходимость в интенсивном замедлении или даже прекращении перемещения режущего луча в процессе резания для уверенности в том, что действительно обеспечена возможность дожигания лучом материала.

Управляющий блок также может быть выполненным с возможностью управления режущим устройством для выполнения скругления в пределах указанного промежутка или для выполнения угла или ступеньки в пределах указанного промежутка.

Таким же образом управляющий блок может быть выполнен с возможностью управления режущим устройством для замедления режущего луча посредством используемого режущего устройства в точке пересечения при пересечении режущим лучом указанной точки пересечения.

Как показано на фиг. 6а, управляющий блок может быть выполнен с возможностью управления режущим устройством для резки небольших углов, таких как угол 6А, двумя линиями резания: первой линией 61 и второй линией 62, по одному резу для каждой линии, причем согласно данному варианту реализации каждая из линий 61, 62 резания ведет в угол 6А. На чертеже показано, что каждая линия 61, 62 резания ведет в вершину 6А′ угла 6А, но следует понимать, что любая или обе из линий резания не должна полностью проходить в вершину угла, и таким образом в вершине угла оставлено микросоединение 65, как показано на фиг. 6b.

На фиг. 6b показан другой вариант реализации, в котором управляющий блок выполнен с возможностью управления режущим устройством для резки угла 6В двумя линиями 63, 64 резания, причем одна линия 64 вводит в угол, а другая линия 63 выводит из угла. На чертеже показано, что линия 64 резания, которая вводит в указанный угол, не проходит полностью к вершине 6В′ угла, и таким образом в вершине угла оставлено микросоединение 65, однако, следует понимать, что обе линии резания могут полностью проходить к вершине, как показано на фиг. 6а.

На фиг. 11 показаны различные варианты реализации, согласно которым управляющий блок выполнен с возможностью управления режущим устройством для выполнения нового прокалывания, а также для резки в кластере полостей. Согласно указанным вариантам реализации набор регулирующих правил содержит правила, в соответствии с которыми в области полости 11е должно быть выполнено новое прокалывание 11е′.

На чертеже также показано, что управляющий блок может управлять режущим устройством для резки полости 11f путем выполнения прокалывания 11g′ и началом резания материала 11g, окружающего кластер 11, с последующим резкой полостивыпада 11f или части полости выпада в пределах кластера.

Режущим устройством также можно управлять для резки второй полости в пределах кластера путем выполнения прокалывания 11′ и началом резки первой полости 11е в пределах кластера 11 с последующим резкой второй полости 11f или части второй полости в пределах кластера.

Режущим устройством также можно управлять для выполнения нового прокалывания 11b′ в ранее выполненном прорезе.

Как показано на фиг. 8, если расстояние между двумя линиями резания, такими как первая линия 81 резания и вторая линия 82 резания, является настолько малым, что свойства материала между двумя линиями резания 81, 82 изменяются и возникают трудности, в этом случае управляющий блок может быть выполнен с возможностью управления режущим устройством для выполнения соответствующего прореза 81, 82 в форме частичных линий 81а, 81b, 82а, 82b резания, начинающихся с наружных частей соответствующего прореза и проходящих к центру соответствующего прореза.

Также предлагается, что управляющий блок может быть выполнен с возможностью управления режущим устройством для не полного выполнения частичных линий 81а, 81b, 82а, 82b вдоль соответствующего прореза и, таким образом, для формирования микросоединения, оставленного между указанными двумя частичными линиями резания. На чертеже также показана третья линия 83 резания, в которой две частичные линии 83а, 83b выполнены полностью и замыкают контур третьей линии 83 резания без формирования микросоединения.

Также предлагается, что управляющий блок может быть выполнен с возможностью управления режущим устройством для резки кластера частей, полностью свободного от окружающего материала или материала между частями, не принадлежащего любой из частей.

В случаях, если расстояние между соседними частями должно составлять две и большее количество толщин линии резания режущего луча, если одна часть является другой частью в пределах кластера, если некоторая часть, расположенная в пределах другого кластера, должна быть отрезана из той же самой заготовки материала, если одна или несколько одиночных частей должны быть отрезаны из одной и той же заготовки материала или из наружного края окружающего материала, - в таких случаях согласно настоящему изобретению управляющий блок может быть выполнен с возможностью использования первой и второй переменных для управления режущим устройством и задания наименьшего расстояния между соседними частями.

На фиг. 9 показано, что два или большее количество кластеров 9А, 9В, 9С могут быть отрезаны из одной заготовки материала, а также показана часть наружного края 9D окружающего материала, причем все указанные элементы могут быть представлены как соседние части. Кластеры могут содержать несколько различных частей, но ради простоты кластеры 9А, 9В, 9С схематично показаны как сплошные части.

Первая переменная представляет первое наименьшее расстояние а9 между соседними частями 9А, 9В с граничащими параллельными линиями 9А′, 9В′. Вторая переменная представляет второе наименьшее расстояние b9 между соседними частями 9А, 9С, причем по меньшей мере одна из соседних частей, такая как часть 9С, имеет граничащую непрямую линию 9С. Согласно настоящему изобретению расстояние b9, представленное второй переменной, меньше, чем расстояние а9, представленное первой переменной.

Кроме того, согласно настоящему изобретению второе расстояние b9, представленное второй переменной, зависит от формы непрямой линии 9С′. На фиг. 9 также показано, что форма непрямой линии 9С″, которая имеет уменьшенный радиус, позволяет задать более короткое наименьшее расстояние d9 между соседними частями 9С, 9D, чем наименьшее расстояние b9 между соседние части 9А, 9С для формы непрямой линии 9С, которая имеет увеличенный радиус. На чертеже также показано, что если по меньшей мере одна из соседних частей, например часть 9В, имеет граничащий угол 9В″, расстояние с9 может быть более коротким, чем расстояния b9, d9 для других не параллельных линий 9С, 9С″, представленных второй переменной.

Также предполагается, что управляющий блок может быть выполнен с возможностью учета третьей переменной, представляющей используемый материал, и четвертой переменной, представляющей используемый способ лучевого резания, такой как плазменное резание, резание лазером, кислородное резание, водоструйное резание, ионное резание, газовое резание, абразивное резание или пневматическое резание.

Также предполагается, что управляющий блок может быть выполнен с возможностью учета пятой переменной, представляющей ширину режущего луча, которая зависит от третьей и четвертой переменных.

На фиг. 10 показано, что управляющий блок выполнен с возможностью осуществления входа 101 или выхода 102 путем автоматической настройки угла, формы и/или длины входа 101 или выхода 102 в зависимости от использованного материала, толщины использованного материала и использованного способа резания.

Управляющий блок согласно настоящему изобретению может быть выполнен с возможностью управления режущим устройством для выполнения всех операций резания в пределах кластера, таких как резание всех отверстий, стратегически расположенных раздельных линий резания, общих линии резания и полостей, и таким образом создания необходимых микросоединений до завершения резания наружного контура кластера.

Система согласно настоящему изобретению может быть выполнена с возможностью функционирования в качестве инструмента для системы автоматизированного изготовления (САМ) или системы автоматизированного проектирования (CAD), и согласно настоящему изобретению управляющий блок может быть устройством с числовым программным управлением в режущем оборудовании, которым управляют посредством устройства с числовым программным управлением (ЧПУ).

Следует понимать, что управляющий блок может быть выполнен с возможностью автоматического осуществления правил и переменных согласно настоящему изобретению в соответствии с заданными переменными и расстояниями без необходимости ручного вмешательства.

Настоящее изобретение также относится к машиночитаемому носителю Р, схематично показанному на фиг. 1, содержащему программный код Р1, исполнение которого компьютером С обеспечивает возможность осуществления регулирующих правил и переменных в соответствии со способом согласно настоящему изобретению.

Следует понимать, что настоящее изобретение не ограничивается описанными выше и показанными на чертежах вариантами реализации, иллюстрирующими настоящее изобретение, и что в настоящем изобретении могут быть сделаны изменения, находящиеся в пределах объема его защиты, определенного пунктами приложенной формулы изобретения.

Реферат

Изобретение относится к способу (варианты) и системе для машинной резки заготовки материала на части и машиночитаемому носителю. В процессе лучевой резки нескольких частей (31, 32, 33, 34) из заготовки материала осуществляют управление резкой с использованием набора регулирующих правил и переменных для резки двумерных форм или шаблонов. Одно правило или комбинация нескольких правил используют для операции резания в зависимости от формы или шаблона, подлежащих резанию, причем указанные форма или шаблон формируют части (31, 32, 33, 34) заготовки материала. Набор регулирующих правил содержит правила для формирования кластера (3А) из частей с разнообразными конфигурациями. Указанные части могут быть расположены близко друг к другу таким образом, что расстояние между смежными частями составляет толщину только одного прореза от режущего луча всякий раз, когда форма указанных частей допускает такую возможность. Различные совокупности правил и переменных обеспечивают возможность достижения надежного процесса резания любой конфигурации частей заготовки материала. 4 н. и 14 з.п. ф-лы, 11 ил.

Формула

причем одно правило или комбинацию правил используют для задания операции резания в зависимости от формы, которую необходимо прорезать и которая формирует указанные части из указанной заготовки материала, или в зависимости от шаблона, который необходимо прорезать и который формирует указанные части из указанной заготовки материала,

отличающийся тем, что

используют набор регулирующих правил, содержащий правила для формирования кластера частей с разнообразными конфигурациями,

при этом располагают смежные части на расстоянии друг от друга в зависимости от толщины одного прореза режущего луча между ними, формируют кластер частей и указанные части разделяют одним прорезом режущего луча.

набор регулирующих правил содержит правила для создания поворотных областей путем выполнения разделительного прореза или путем прорезания линии или контура на большее расстояние, чем требуется, и использования созданного промежутка в качестве поворотной области.

использование указанного промежутка в качестве поворотной области осуществляют путем обеспечения возможности согласования режущего луча с используемым режущим устройством в указанной поворотной области.

набор регулирующих правил содержит правило для резки углов, в соответствии с которым угол режут двумя прорезами, один из которых входит в этот угол, а другой выходит из него.

набор регулирующих правил содержит правила для резки полости путем выполнения прокалывания и начала прореза в материале, окружающем указанный кластер, и последующим вырезанием указанной полости, или ее части, в пределах указанного кластера.

набор регулирующих правил содержит правила для резки второй полости в пределах указанного кластера путем выполнения прокалывания и начала прореза в первой полости в указанном кластере и последующим вырезанием второй полости, или ее части, в указанном кластере.

для задания расстояния между указанными соседними частями используют по меньшей мере две различные переменные,

причем первая переменная представляет первое наименьшее расстояние между соседними частями с граничащими параллельными линиями, а вторая переменная представляет второе наименьшее расстояние между соседними частями,

при этом по меньшей мере одна из соседних частей имеет граничащую непрямую линию, а расстояние, представленное второй переменной, меньше, чем расстояние, представленное первой переменной.

11 Способ по п. 1, включающий автоматическое осуществление указанных правил и переменных согласно заданным переменным и расстояниям.

причем одно правило или комбинацию правил используют для задания операции резания в зависимости от формы, которую необходимо прорезать и которая формирует указанные части из указанной заготовки материала, или в зависимости от шаблона, который необходимо прорезать и который формирует указанные части из указанной заготовки материала, отличающийся тем, что

используют набор регулирующих правил, содержащий правила для соединения указанных частей вместе с одной или несколькими полостями в пределах указанного кластера посредством микросоединений, удерживающих соответствующую часть вместе с полостью,

причем микросоединение выполняют посредством начала прореза контура на заданном расстоянии в контуре, который необходимо прорезать, или посредством прекращения прореза контура на заданном расстоянии перед концом контура, который необходимо прорезать.

набор регулирующих правил содержит правила для соединения указанных частей вместе посредством микросоединений, удерживающих смежные части друг с другом,

причем микросоединение выполняют посредством начала прореза контура на заданном расстоянии в контуре, который необходимо прорезать, или посредством прекращения прореза контура на заданном расстоянии перед концом контура, который необходимо прорезать.

набор регулирующих правил содержит правила для соединения частей с материалом, окружающим указанный кластер, посредством микросоединений, удерживающих части вместе с окружающим материалом,

причем микросоединение выполняют посредством начала прореза контура на заданном расстоянии в контуре, который необходимо прорезать, или посредством прекращения прореза контура на заданном расстоянии перед концом указанного контура, который необходимо прорезать.

причем одно правило или комбинация правил использованы для задания операции резания в зависимости от формы, которую необходимо прорезать и которая формирует указанные части из указанной заготовки материала, или в зависимости от шаблона, который необходимо прорезать и который формирует указанные части из указанной заготовки материала,

при этом

набор регулирующих правил содержит правила для формирования кластера частей с разнообразными конфигурациями,

а смежные части расположены на расстоянии друг от друга в зависимости от толщины одного прореза режущего луча между ними, система выполнена с возможностью формирования кластера частей и указанные части частично разделены одним прорезом режущего луча.

управляющий блок выполнен с возможностью автоматического осуществления правил и переменных согласно способу по любому из пп.1-15 в соответствии с заданными переменными и расстояниями.

Комментарии