Система транспортировки, предназначенная для установки детали в требуемой ориентации, и захватное устройство робота, предназначенное для указанной системы транспортировки - RU2580441C2

Код документа: RU2580441C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к системе транспортировки, предназначенной для установки детали в требуемой ориентации.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известны автоматизированные системы транспортировки, которые содержат так называемое устройство для поштучной подачи, то есть устройство, которое из деталей, сложенных в кучу, образует упорядоченный поток изделий, которые затем перемещаются с почти постоянным шагом посредством ленточного транспортера по направлению к последующей машине или станции, на которой выполняются операции упаковки и/или сборки, и/или установки на паллеты/спутники.

Автоматизированные системы транспортировки известного типа не совсем приемлемы для деталей, имеющих сложную геометрию, поскольку детали, устанавливаемые в ряд на ленточном транспортере, имеют произвольную ориентацию в пространстве, которая, как правило, различается между одной деталью и следующей. Другими словами, детали опираются на ленточный транспортер любой из их собственных поверхностей, так что требуется ручное вмешательство со стороны оператора на станции «прибытия» для установки деталей в требуемой ориентации.

Указанное многообразие ориентаций обнаруживается, например, в случае деталей игрушек или игр, изготовленных из пластика, которые подлежат вставке в виде сюрпризов в упаковки пищевых продуктов.

Кроме того, известные системы транспортировки не всегда могут гарантировать высокую производительность, не обеспечивают выполнения контроля качества и особенно чувствительны к отходам производства/промышленному браку, а также к небольшим отклонениям формы и размеров деталей, подлежащих транспортировке. Указанные небольшие отклонения могут быть обусловлены, например, размерными допусками/отклонениями размеров и формы, вызванными предшествующими технологическими процессами формования, и/или деформациями пластика и являются причиной сбоев в работе и остановов систем транспортировки, и/или являются причиной отбраковки деталей.

Как правило, устройство для поштучной подачи образовано вибрационным устройством или же механическим устройством, предназначенным специально для определенной формы деталей. Когда форма изменяется, устройство для поштучной подачи должно быть заменено полностью или должно быть модифицировано в значительной степени в отношении его механических и электрических компонентов. Указанные адаптации приводят к значительным затратам времени и, как правило, требуют узкоспециализированной рабочей силы.

Патент № ЕР1043642 соответствует ограничительной части пункта 1 формулы изобретения и описывает роботизированную систему, обладающую функцией обработки изображений и предназначенную для захвата одной детали за раз из контейнера, в котором детали свалены произвольным образом в виде кучи. Указанная система содержит робот, имеющий запястье руки робота, которое несет датчик, например фотографическое устройство, предназначенное для получения изображений деталей. Процессор сравнивает полученное изображение детали с рядом хранящихся моделей для определения того, какими должны быть положение и ориентация робота с тем, чтобы последний захватывал деталь правильным образом.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в разработке системы транспортировки, предназначенной для установки детали в требуемой ориентации, которая обеспечит возможность получения простого и экономически предпочтительного решения проблем, указанных выше.

В соответствии с настоящим изобретением разработана система транспортировки, предназначенная для установки детали в требуемой ориентации, подобная определенной в пункте 1 формулы изобретения.

Кроме того, настоящее изобретение относится к захватному устройству робота согласно пункту 13 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение будет описано со ссылкой на приложенные чертежи, которые иллюстрируют неограничивающий пример варианта его осуществления и на которых:

- фиг.1 представляет собой вид в перспективе предпочтительного варианта осуществления системы транспортировки, предназначенной для установки детали в требуемой ориентации, в соответствии с настоящим изобретением;

- фиг.2 показывает систему по фиг.1 с другой позиции и с компонентами, показанными схематически;

- фиг.3 иллюстрирует определенный компонент по фиг.2 в увеличенном масштабе;

- фиг.4 иллюстрирует на виде сверху и в увеличенном масштабе дополнительный определенный компонент системы по фиг.1;

- фиг.5 показывает вариант определенного компонента по фиг.4;

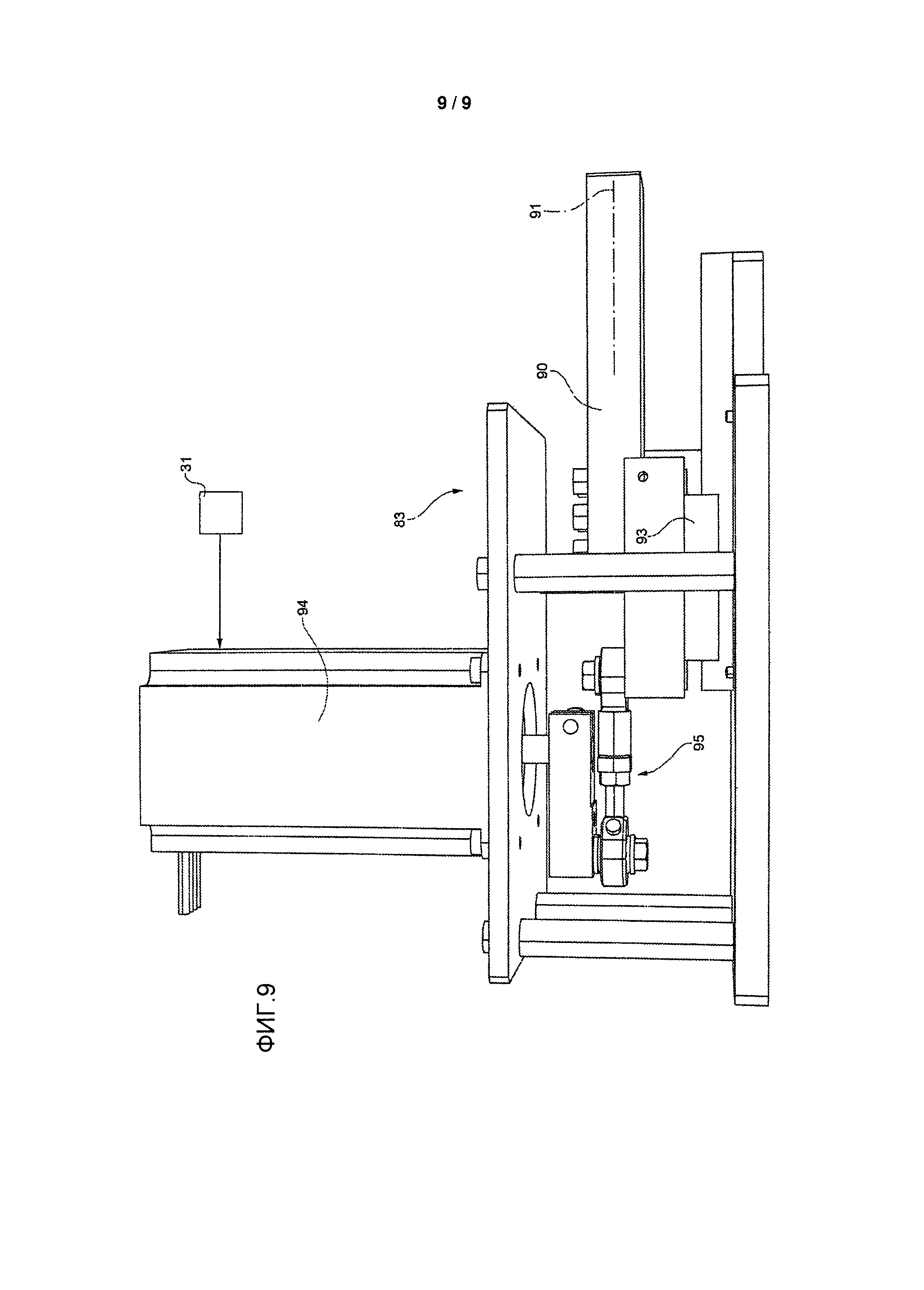

- фиг.6 представляет собой вид в перспективе дополнительного предпочтительного варианта осуществления системы транспортировки, предназначенной для установки детали в требуемой ориентации, в соответствии с настоящим изобретением;

- фиг.7 представляет собой другой вид в перспективе системы по фиг.6 в увеличенном масштабе;

- фиг.8 иллюстрирует определенный компонент по фиг.7 с элементами, показанными на виде в перспективе с пространственным разделением элементов и в увеличенном масштабе; и

- фиг.9 представляет собой вид сбоку другого дополнительного определенного компонента по фиг.7 в увеличенном масштабе.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 ссылочной позицией 1 обозначена система транспортировки, содержащая корпусной элемент 2, открытый в направлении вверх и содержащий большое количество деталей 5, размещенных в виде кучи. Детали 5 сбрасываются в корпусной элемент 2, например, через бункер 6 и обеспечивается их выход из корпусного элемента 2, по-прежнему обращенного вверх, посредством так называемого устройства 8 для поштучной подачи, то есть устройства, которое образует упорядоченный поток деталей 5.

Как показано на фиг.4, устройство для поштучной подачи содержит ступицу (невидимую) и диск 9, который коаксиально закреплен на указанной ступице вдоль оси 10. Ступица выполнена с приводом от двигателя для приведения ее во вращение вокруг оси, и диск 9 размещен в круглом гнезде 11, образованном стороной 12 корпусного элемента 2.

Сторона 12 и диск 9 образуют сбоку множество удерживающих гнезд 13, имеющих такие размеры и форму, которые позволяют каждому из них принимать соответствующую деталь 5 во время прохода в куче деталей 5 к нижней части корпусного элемента 2. Гнезда 13 закрыты сзади стенкой 14, которая зафиксирована относительно стороны 12 и параллельна диску 9 и стороне 12. Стенка 14, диск 9 и сторона 12 наклонены относительно вертикали, так что подобранные детали 5 опираются на стенку 14 и остаются в гнездах 13 во время поворота по направлению к верхней мертвой точке. В верхней мертвой точке стенка 14 имеет отверстие, так что детали 5 падают из соответствующих гнезд 13 на транспортер 16, например ленточный транспортер, который установлен под диском 9 и обеспечивает в этом случае перемещение деталей 5 в виде ряда в горизонтальном направлении 17.

В варианте по фиг.5 диск 9 заменен диском 9а, который вместо гнезд 13 имеет множество всасывающих элементов 18, расположенных вдоль его собственной периферии. Всасывающие элементы 18 за диском 9а соединены посредством соответствующих труб (невидимых) со ступицей, выполненной с приводом от двигателя, которая, в свою очередь, сообщается непроиллюстрированным образом с источником вакуума. Упругая стенка 19 предусмотрена в фиксированном месте у верхнего конца корпусного элемента 2, непосредственно за верхней мертвой точкой диска 9а, и предназначена для отсоединения деталей 5 и обеспечения их отскакивания на транспортер 16, когда всасывающие элементы 18 проходят под стенкой 19 во время поворота. Диск 9а и вышеуказанные трубы предпочтительно являются взаимозаменяемыми с диском 9 и стенкой 14 с тем, чтобы была обеспечена возможность альтернативного использования гнезд 13 и всасывающих элементов 18 на одном и том же устройстве 8 для поштучной подачи.

Как показано на фиг.1, система 1 дополнительно содержит транспортер 25, параллельный транспортеру 16 и установленный рядом с транспортером 16, и устройство 26, которое перемещает детали 5 по одной за раз с транспортера 16 на транспортер 25.

Транспортер 25 предпочтительно представляет собой транспортер ленточного типа и образует подвижную горизонтальную плоскость 29, на которую детали 5 опираются с произвольной пространственной ориентацией, как правило, различающейся между одной деталью и следующей. Шаг между деталями 5 зависит от углового расстояния между удерживающими элементами дисков 9, 9а и является, по существу, постоянным при отсутствии брака.

Система 1 дополнительно содержит цифровое устройство 30 видения, которое образовано видеокамерой или фотокамерой и установлено над плоскостью 29 на таком расстоянии, чтобы получать изображения в фокусе и фиксировать по меньшей мере одно изображение для каждой из деталей 5, которые перемещаются вперед.

В соответствии с тем, что проиллюстрировано на фиг.2, устройство 30 направляет данные по полученным изображениям в устройство 31 контроля и управления (проиллюстрированное схематически), которое управляет узлом 32 перемещения с обеспечением его синхронизации со скоростью транспортера 25. Узел 32 обеспечивает захват одной детали 5 за раз и размещение ее на позиции 33, образованной, например, позицией временного хранения, позицией/станцией сборки или позицией/станцией упаковки, на которой требуется заданная пространственная ориентация. Узел 32 по команде от устройства 31 обеспечивает поворот каждой детали 5 вокруг по меньшей мере двух взаимно перпендикулярных осей во время перемещения с плоскости 29 на позицию 33 для получения требуемой пространственной ориентации. В частности, узел 32 имеет такие характеристики, которые обеспечивают возможность поворота деталей 5 вокруг двух взаимно перпендикулярных осей, как будет более полно описано ниже.

Устройство 31 конфигурировано с алгоритмами, которые работают в зависимости от данных, представляющих собой данные изображений, полученных устройством 30, и в зависимости от результата операции обработки, на которой осуществляется сравнение данных, представляющих собой данные полученных изображений, с данными, представляющими собой данные набора изображений, хранящихся в памяти 37. Хранящиеся изображения отображают по меньшей мере один образец, который аналогичен детали 5 и установлен в соответствующих различных стабильных положениях покоя, так что указанные изображения показывают различные ориентации, которые возможны для деталей 5, прибывающих на плоскости 29. Обработка, выполняемая устройством 31, обеспечивает идентификацию в наборе хранящихся изображений одного изображения, показывающего образец с положением покоя, ближайшим к положению, иллюстрируемому в полученном изображении, и исходя из различий между полученным изображением, идентифицированным изображением и конечной ориентацией, которая должна быть получена, устройство 31 автоматически устанавливает оптимальную последовательность и углы поворотов, которые должны быть сообщены/выполнены для перевода детали 5 в требуемую пространственную ориентацию.

Устройство 31 предпочтительно также задает точки детали 5, в которых следует выполнить захват, который, следовательно, является переменным: исходя из геометрии детали 5 и ориентации, видимой на полученном изображении, алгоритмы позволяют устройству 31 автоматически задать идеальные или оптимальные условия для захвата.

В предпочтительном варианте осуществления, проиллюстрированном на фиг.1 и 2, узел 32 образован антропоморфным роботом, который содержит две руки 40, 41, шарнирно сочлененные на одном конце вокруг горизонтальной оси 42. На противоположном конце рука 40 соединена с основанием 43 с возможностью поворота вокруг вертикальной оси 44 и вокруг оси 45, параллельной оси 42, и рука 41 соединена с захватным устройством 47 через посредство запястья 48. В частности, запястье 48 соединено с рукой 41 с возможностью поворота вокруг оси 49, параллельной оси 42, и образует шарнирное соединение, которое позволяет захватному устройству 47 поворачиваться вокруг оси 52, перпендикулярной к оси 49. Повороты вокруг осей 44, 45, 42, 49, 52 выполняются посредством соответствующих двигателей, не описанных подробно, которые управляются устройством 31. Устройство 31 управляет двигателями, соответствующими осям 45, 42, 49, так, чтобы обеспечить поддержание вертикальности оси 52, так что захватное устройство 47 берет и захватывает детали 5, действуя сверху.

Как показано на фиг.3, захватное устройство 47 содержит два пальца 53, 54, которые «несут» соответствующие поверхности 55, 56, коаксиальные вдоль продольной оси 57, ортогональной к оси 52, и соединены с конструктивным элементом 51 с обеспечением возможности приближения/удаления поверхностей 55, 56 в продольном направлении. Другими словами, поверхности 55, 56 определяют границы пустого пространства 58 для размещения детали 5, с которой они входят в контакт, когда они приближаются друг к другу. В частности, пальцы 53, 54 соединены с направляющей 59 конструктивного элемента 51 для обеспечения поступательного перемещения параллельно оси 57. Захватное устройство 47 дополнительно содержит исполнительный механизм 60, в частности электрический исполнительный механизм, который соединен с конструктивным элементом 51 и управление которым осуществляется для смещения пальцев 53, 54 друг относительно друга для захвата/освобождения детали 5.

Поверхности 55, 56 образованы соответствующими дисками 61, 62, которые соединены с пальцами 53, 54 с возможностью поворота относительно оси 57. Диск 61 поворачивается в режиме холостого хода, в то время как диск 62 приводится во вращение посредством исполнительного механизма 63, прикрепленного к пальцу 54 и образованного, в частности, электрическим двигателем. Ременная передача 64 обеспечивает передачу вращения от выходного вала 65 исполнительного механизма 63 к оси 66, которая зафиксирована и коаксиальна относительно поверхности 56, параллельна выходному валу 65 и выступает от пальца 54 по направлению к наружной стороне захватного устройства 47, то есть в направлении, противоположном по отношению к пространству 58.

При использовании после захвата детали 5 между поверхностями 55, 56 в ответ на срабатывание исполнительного механизма 60 устройство 31 осуществляет управление двигателями, соответствующими осям 44, 45, 42, 49, для захвата детали 5 с плоскости 29 и последующего перемещения детали 5 на позицию 33. Во время перемещения устройство 31 управляет поворотами вокруг осей 52 и 57 в зависимости от результатов сравнений полученных и хранящихся изображений для перевода детали 5 в требуемое конечное ориентированное положение. После достижения позиции 33 устройство 31 выдает команду исполнительному механизму 60 на отпускание детали 5 и затем обеспечивает перевод захватного устройства 47 назад в зону над транспортером 25 для захвата следующей детали 5 и выполнения нового цикла.

В соответствии с одним вариантом (непроиллюстрированным) исполнительный механизм 60 рациональным образом содержит две ступени приведения в действие, расположенные последовательно, которые могут быть приведены в действие независимо друг от друга. Первая ступень приводится в действие посредством устройства 31 для регулирования ширины пространства 58 между поверхностями 55, 56 в аксиальном направлении и, таким образом, для адаптации захватного устройства 47 к различным размерам деталей, подлежащих захвату. Данную адаптацию выполняют в начале работы с каждой партией одинаковых деталей, подлежащих перемещению. Вторая ступень приводится в действие посредством устройства 31 для выполнения действительного перемещения для захвата/отпускания.

В соответствии с дополнительным вариантом (непроиллюстрированным) захватное устройство 47 снабжено дополнительным захватным элементом с вертикальной осью, например пневматическим присосом.

В соответствии с дополнительным вариантом (непроиллюстрированным) система 1 содержит множество линий транспортировки/поточно-автоматических линий, которые расположены рядом друг с другом, обеспечивают перемещение компонентов, отличных друг от друга, и каждая и которых содержит соответствующее устройство 8 для поштучной подачи, соответствующий транспортер 25 и соответствующее устройство 30. Один или несколько роботов установлены на конце указанных линий на станции/позиции, на которой различные компоненты, прибывающие соответственно на линиях транспортировки/поточно-автоматических линиях, собираются вместе или упаковываются.

В соответствии с дополнительным вариантом (непроиллюстрированным) детали, перемещаемые посредством транспортера 25 под устройством 30, отличаются друг от друга. Устройство 31 конфигурировано с соответствующими алгоритмами для распознавания типа различных деталей помимо распознавания их пространственной ориентации на плоскости 29 на основе полученных изображений и сравнения с хранящимися изображениями.

Фиг.6-9 показывают дополнительный вариант осуществления системы в соответствии с настоящим изобретением, обозначенный ссылочной позицией 1а. Компоненты, которые образуют систему 1а, в тех случаях, где это возможно, обозначены теми же ссылочными позициями, которые использованы для системы 1. В системе 1а узел 32 содержит два отдельных поворачивающих устройства, которые обозначены соответственно ссылочными позициями 63а и 48а и установлены вдоль траектории транспортера 25. Устройство 63а выполнено с конфигурацией, обеспечивающей возможность переворачивания каждой детали 5 вокруг горизонтальной оси 57а; с другой стороны, устройство 48а выполнено с конфигурацией, обеспечивающей возможность поворота детали 5 вокруг вертикальной оси 52а, когда деталь 5 находится в контакте с плоскостью 29.

Устройство 30 заменено двумя цифровыми устройствами 30а, 30b (фиг.6) видения или получения изображений, представляющими собой устройства такого же типа, как устройство 30. Устройство 30а установлено вдоль траектории транспортера 25 до устройства 63а, если рассматривать поток деталей 5; вместо этого устройство 30b установлено между устройствами 63а и 48а. Кроме того, система 1а содержит дополнительное цифровое устройство 30с видения или получения изображений, которое установлено за устройством 48а и также соединено с устройством 31, при этом указанное устройство выполнено с конфигурацией, обеспечивающей возможность сравнения положения/ориентации каждой детали 5 на изображении, полученном посредством устройства 30с, с конечной ориентацией, которая должна быть получена, для выполнения контроля качества. Возможные детали, которые имеют ориентацию, отличающуюся от требуемой ориентации, удаляются непроиллюстрированным способом, например посредством струи воздуха, направляемой поперек траектории транспортера 25, для сдувания указанных деталей по направлению к контейнеру или системе рециркуляции, размещенному/размещенной рядом с транспортером 25.

Устройство 63а также установлено рядом с транспортером 25 и содержит переворачивающий элемент 71, который соединен с конструктивным элементом 72, закрепленным с возможностью поворота вокруг горизонтальной оси под действием двигателя 73 (фиг.7 и 8). В частности, двигатель 73 установлен под элементом 71 и соединен с ним посредством передачи 74 (фиг.6), например посредством ременной передачи. Ось поворота элемента 71 ортогональна к траектории транспортера 25, находится на высоте потока деталей 5 на плоскости 29 и совпадает с осью 57а, вокруг которой детали 5 переворачиваются на 180°.

В частности, как показано на фиг.8, элемент 71 содержит диск 76, имеющий круговой наружный край, соединенный посредством качения с тремя роликами 77, которые смонтированы на конструктивном элементе 72 в местах, находящихся на определенных угловых расстояниях друг от друга. Элемент 71 имеет два гнезда 79, которые диаметрально противоположны относительно оси 57а и имеют одинаковые форму и размеры, достаточные для того, чтобы в каждом из них разместилась соответствующая деталь 5. Гнезда 79 открыты спереди, то есть по направлению к транспортеру 25, для обеспечения возможности входа и выхода соответствующих деталей 5 и имеют соответствующие задние отверстия 81, то есть отверстия на стороне, противоположной по отношению к транспортеру 25.

Гнезда 79 предпочтительно образованы соответствующими вставками 80, которые прикреплены к диску 76, могут быть заменены другими вставками, имеющими гнезда другой формы и/или размеров, и, в частности, выступают сзади от диска 76.

Устройство 31 обеспечивает управление двигателем 73 для выборочной установки гнезд 79 в первом положении и втором положении, в которых гнезда 79 выровнены друг относительно друга в горизонтальном направлении, то есть в направлении, параллельном траектории транспортера 25.

Как проиллюстрировано на фиг.7, отверстия 81 гнезд 79 выровнены относительно всасывающего устройства 82 и соответственно относительно выталкивающего устройства 83. Устройство 82 образует систему захвата, которая обеспечивает перемещение деталей 5 с плоскости 29 в элемент 71. Устройство 82 содержит, например, клапан, управляемый устройством 31 для регулирования потока воздуха в трубе 85, которая обеспечивает сообщение между источником вакуума и впускным элементом 86, расположенным рядом с первым местоположением гнезд 79.

Как показано на фиг.8, впускной элемент 86 образован перфорированной частью пластины 87, которая установлена в фиксированном положении за элементом 71, ортогональна к оси 57а, расположена в отверстии 88 конструктивного элемента 72 и имеет отверстие 89, соответствующее второму местоположению гнезд 79. Таким образом, с одной стороны, перфорированная часть пластины 87 образует упорную поверхность для детали 5, которая всасывается в элемент 71, и, с другой стороны, отверстие 89 обеспечивает возможность входа устройства 83 в гнездо 79 и выталкивания детали 5 из элемента 71 после переворачивания ее на 180°.

Как показано на фиг.9, устройство 83 содержит ползун 90, который выровнен относительно отверстия 89 и относительно второго местоположения гнезд 79 в направлении 91, параллельном оси 57а, соединен с направляющей 93 для обеспечения поступательного перемещения вдоль направления 91 и приводится в движение двигателем 94, управление которым осуществляет устройство 31.

Передача 95 с кривошипом/коленчатым валом предпочтительно обеспечивает передачу движения от двигателя 94 ползуну 90. Таким образом, ускорения ползуна 90 вблизи мест начала и конца перемещения (верхней мертвой точки и нижней мертвой точки передачи 95) являются сравнительно малыми, так что конец ползуна 90 плавно «сопровождает» деталь 5 во время ее сталкивания на плоскость 29.

При использовании, по существу, так же, как в случае системы 1, описанной выше, в соответствии с изображением, которое получено устройством 30а, устройство 31 устанавливает для каждой детали 5, существует ли необходимость переворачивания детали 5 на 180° вокруг оси 57а, и, если это имеет место, выдает команду устройству 82 на перемещение детали 5 с плоскости 29 в устройство 63а. Очевидно, что момент приведения в действие устройства 82 зависит от скорости транспортера 25 и/или от обнаруженного положения детали 5. Устройство 31 предпочтительно выдает такую команду устройству 82, что она обеспечит изменение момента начала всасывания также в зависимости от положения и/или ориентации детали 5 на изображении, полученном устройством 30а. Таким образом, в случае необходимости можно сообщить детали 5 небольшой поворот уже во время ее перемещения по направлению к впускному элементу 86 (фиг.7), после чего устройство 31 выдает команду устройству 63а на переворачивание детали 5 на 180°.

Устройство 83 предпочтительно управляет устройством 31 вместе с устройством 82 для одновременного выполнения захвата детали 5, которая должна быть перевернута, и выталкивания другой детали 5, которая должна быть направлена обратно на транспортер 25. Таким образом, захваченная деталь 5 заменяется другой, имеющей ориентацию, более близкую к требуемой или такую же, как требуемая, и ряд деталей 5 остается, по существу, не измененным.

В соответствии с тем, что проиллюстрировано на фиг.6, согласно изображению, полученному устройством 30b, устройство 31 устанавливает для каждой детали 5, существует ли необходимость поворота вокруг оси 52а, и, если это имеет место, выдает команду устройству 48а. Последнее содержит: головку или буфер 96, установленную (-ый) над плоскостью 29, линейный исполнительный механизм 97, предпочтительно пневматический привод, управляемый устройством 31 для обеспечения поступательного перемещения головки 96 вдоль оси 52а, и двигатель 98, управляемый устройством 31 для обеспечения поворота головки 96 вокруг оси 52а после опускания головки 96 посредством исполнительного механизма 97 и входа ее в контакт с нижерасположенной деталью 5. В результате трения между нижней поверхностью головки 96 и деталью 5 деталь 5 поворачивается на угол, задаваемый самой головкой 96, скользящей по плоскости 29. После поворота управление исполнительным механизмом 97 осуществляется для подъема головки 96 снова вверх, так что транспортер 25 продолжает перемещать деталь 5 к устройству 30с.

Исполнительный механизм 97 предпочтительно установлен между двигателем 98 и головкой 96 и содержит гильзу (не видимую на фиг.6), которая коаксиальна и зафиксирована относительно вращающегося вала двигателя 98. Указанная гильза размещена в кожухе 101, который зафиксирован в угловом направлении и образует, по меньшей мере, часть пневматического распределителя. Устройство 48а дополнительно содержит по меньшей мере один стержень 105, который параллелен оси 52а и расположен со смещением относительно оси 52а, и направляет поступательное перемещение головки 96 в аксиальном направлении, ограничивая ее смещение в угловом направлении относительно гильзы исполнительного механизма 97.

Из вышеизложенного, безусловно, следует то, что системы 1, 1а обеспечивают не только перемещение деталей 5, но и автоматическое ориентирование их требуемым образом. Система 1 не требует конструктивных изменений для обеспечения возможности перемещения деталей, имеющих другую форму и/или другие размеры. Действительно, автоматическое ориентирование деталей обеспечивается посредством устройства 31, которое получает данные полученных изображений и автоматически сравнивает их с хранящимися данными, соответствующими различным возможным ориентациям и требуемой конечной ориентации. В том случае, когда партия деталей с другой формой и/или другими размерами должна быть перемещена, необходимо сохранить в памяти изображения различных возможных ориентаций деталей нового типа, и может возникнуть необходимость в новой настройке рабочих параметров в алгоритмах устройства 31, при этом отсутствует какая-либо необходимость в регулировке или замене механических компонентов. Программирование устройства 31 также может быть осуществлено дистанционно, например, посредством Интернета.

Система 1а может потребовать конструктивных модификаций/изменений (например, замены вставок 80), но указанные изменения чрезвычайно малы по сравнению с изменениями узлов для перемещения деталей в виде ряда в соответствии с известным уровнем техники. С другой стороны, система 1а обеспечивает возможность установки деталей 5 в требуемой ориентации с ничтожно малыми погрешностями и при уменьшенном количестве брака и обеспечивает возможность достижения высокой производительности. Изображения, полученные устройством 30, используются устройством 31 известным образом для идентификации координат положения каждой детали на плоскости 29 для установки захватного устройства 47 в правильном горизонтальном положении во время захвата и могут быть использованы для выполнения контроля качества перемещаемых деталей 5.

Описанные системы 1, 1а могут быть использованы в отраслях, сильно отличающихся друг от друга, и для различных целей в тех случаях, когда необходимо ориентировать компоненты, опирающиеся на плоскость произвольным образом.

Кроме того, устройство 8 для поштучной подачи пригодно для перемещения деталей различной формы и размеров при условии, что указанные размеры находятся в пределах диапазона, соответствующего максимальному размеру, благодаря использованию гнезд 13 или всасывающих элементов 18 без необходимости выполнения модификаций механических компонентов.

Характеристики захватного устройства 47 и робота обеспечивают возможность предотвращения какого-либо скольжения на плоскости 29, выполнения только двух поворотов для установки каждой детали 5 в любой требуемой конечной ориентации и выполнения указанных поворотов одновременно, точно во время перемещения детали 5 с плоскости 29 на позицию 33, в результате чего обеспечивается экономия времени, устраняются задержки и предотвращается какое-либо трение.

Помимо обеспечения быстрого перемещения захватное устройство 47 и робот позволяют достичь точности положения и ориентации деталей 5, оставляемых на позиции 33.

В завершение, из вышеизложенного, безусловно, следует, что могут быть выполнены модификации и изменения систем 1, 1а, описанных со ссылкой на приложенные фигуры, без отхода их от объема защиты настоящего изобретения, определенного в приложенной формуле изобретения.

В частности, пальцы 53, 54 могут сообщать движение вращательного типа относительно конструктивного элемента 51, и/или один из пальцев 53, 54 может быть зафиксирован относительно конструктивного элемента 51, и/или поверхности 55, 56 могут быть заданы опорными элементами с формой, отличающейся от формы дисков 61, 62, и/или по меньшей мере одному из дисков 61, 62 может сообщаться поступательное движение в аксиальном направлении относительно соответствующего пальца 53, 54 (возможно, при пальцах 53, 54, зафиксированных относительно конструктивного элемента 51), и/или двигатель 62 может быть установлен в других местах, например вдоль оси 57 без передачи 64.

Узел 32 перемещения может быть образован роботом типа, отличающегося от антропоморфного типа, или же вместо робота может содержать другое оборудование. Например, узел 32 может содержать стол, который является поворотным вокруг вертикальной оси и снабжен захватным устройством, которое захватывает одну деталь за раз с транспортера 25 и посредством поворота стола перемещает ее на другую позицию/станцию, на которой деталь соответственно поворачивается вокруг разных осей.

Кроме того, деталям 5 может быть придана требуемая конечная ориентация посредством другой последовательности поворотов, например посредством поворотов вокруг трех пересекающихся осей, лежащих в горизонтальной плоскости.

Кроме того, устройство 8 для поштучной выдачи может представлять собой устройство другого типа, например традиционного вибрационного типа, и/или устройство 30 может быть установлено в другом месте: например оно может быть установлено рядом с транспортером 25, или же его может нести непосредственно захватное устройство 47, или же устройство 30 может быть направлено на плоскость 29 с направлением визирования, наклонным относительно вертикали.

Кроме того, детали 5 могут быть свалены в кучу произвольным образом на сравнительно широком транспортере вместо перемещения их в виде ряда, образуемого устройством 8 для поштучной подачи, или же устройство 30 может получать изображения деталей 5, когда детали 5 неподвижны на плоскости 29 вместо получения их изображений во время их перемещения.

Устройство 82 может быть заменено выталкивающим устройством, или же переворачивание/опрокидывание вокруг оси 57а может выполняться посредством обеспечения качения деталей 5 по плоскости 29 вместо выталкивания их посредством устройства 82 и перемещения их обратно на плоскость 29 посредством устройства 83.

В завершение, устройство 8 для поштучной подачи может быть использовано для традиционных поточно-автоматических линий/линий транспортировки без устройства 30, устройства 31 или узла 32.

Реферат

Изобретение относится к системе транспортировки, предназначенной для установки детали в требуемой ориентации. Технический результат заключается в повышении точности ориентации. Обеспечивается установка детали в требуемой ориентации посредством поворотов вокруг двух взаимно перпендикулярных осей в зависимости от различий между требуемой ориентацией и положением, представленным на полученном изображении, когда деталь «прибывает» на опорной плоскости, и на основе результата сравнения между данными полученного изображения и хранящимися данными изображений, которые показывают образец, подобный детали, подлежащей перемещению, и находящийся в соответствующих различных стабильных положениях покоя. 2 н. и 13 з.п. ф-лы, 9 ил.

Формула

- опорную плоскость;

- устройство (30; 30а, 30b) видения, предназначенное для получения по меньшей мере одного изображения детали (5), опирающейся на опорную плоскость;

- средства (32) перемещения, предназначенные для поворота указанной детали (5);

- средства контроля и управления, которые обеспечивают управление средствами (32) перемещения для установки детали (5) в требуемой ориентации в зависимости от различий между положением детали на полученном изображении и требуемой ориентацией, при этом средства контроля и управления содержат:

а) средства (37) хранения, содержащие хранящиеся данные изображений, показывающих по меньшей мере один образец, который является таким же, как указанная деталь (5), и установлен в соответствующих различных стабильных положениях покоя; и

b) средства обработки, предназначенные для сравнения данных полученных изображений с данными хранящихся изображений;

при этом средства (32) перемещения содержат первые средства (63; 63а) поворота, предназначенные для поворота детали (5) вокруг первой оси (57; 57а), и вторые средства (48; 48а) поворота, предназначенные для поворота детали (5) вокруг второй оси (52; 52а), поперечной к первой оси (57; 57а);

отличающаяся тем, что она дополнительно содержит транспортер (25), имеющий подвижную горизонтальную плоскость (29) для перемещения потока деталей, и тем, что опорная плоскость образована указанной подвижной горизонтальной плоскостью (29).

- корпусной элемент (2), предназначенный для удерживания большого количества деталей в виде кучи;

- устройство (8) для поштучной подачи, предназначенное для образования упорядоченного потока деталей из кучи/указанного большого количества; и

- средства (16, 26, 25) транспортирования между устройством (8) для поштучной подачи и устройством (30) видения;

при этом устройство (8) для поштучной подачи содержит диск (9; 9а), который выполнен с приводом от двигателя и который имеет вдоль его собственной периферии множество удерживающих элементов для улавливания и перемещения соответствующих деталей; при этом удерживающие элементы образованы удерживающими гнездами (13) или же всасывающими элементами (18).

- два пальца (53, 54), служащие опорой соответствующим захватным поверхностям (55, 56), которые являются коаксиальными и выполнены с возможностью перемещения друг относительно друга вдоль продольной оси (57); и

- первый исполнительный механизм (60), предназначенный для обеспечения приближения/удаления захватных поверхностей (55, 56) в продольном направлении;

отличающееся тем, что захватные поверхности (55, 56) могут поворачиваться вокруг продольной оси (57) относительно пальцев (53, 54), и тем, что оно содержит второй исполнительный механизм (63), предназначенный для обеспечения поворота одной из захватных поверхностей (56) вокруг продольной оси (57).

Комментарии