Способ получения трехмерных керамических изделий - RU2600647C2

Код документа: RU2600647C2

Чертежи

Описание

Изобретение относится к области порошковой металлургии, в частности к способам получения керамических образцов с заданной трехмерной структурой, и может быть использовано для получения отдельных деталей и изделий в целом из оксида алюминия, которые могут применяться в ракетной технике, теплоэнергетике, медицине, машиностроении и металлургии.

Известны способы получения керамических изделий путем подачи расплавленного шликера под давлением в металлические формы [1-3]. Однако данные способы могут использоваться только для получения однородных по объему структур и характеризуются трудоемкостью процесса как с точки зрения сборки и разборки форм, так и с точки зрения последующей доводки изделия, поскольку приходится обрабатывать область литника.

Известен способ получения деталей с заданной пространственной структурой методом 3D печати, включающий подачу материала в виде гибкого прутка, изготовленного из различных полимерных материалов с последующим его расплавлением в печатающей головке [4].

Известен способ создания трехмерной модели путем селективного лазерного спекания. Согласно данному способу лазерный луч послойно спекает заданный объем материала, в качестве которого используется жидкий фотополимер, в который добавлен специальный реагент-отвердитель. Состав полимеризуется и становится твердым под воздействием ультрафиолетового лазера [5].

Однако данные способы не позволяют получать изделия из керамики, отличающейся высокой температурой плавления, высокой прочностью, твердостью, износостойкостью и термостойкостью.

Наиболее близким по техническому решению к заявленному изобретению является способ, основанный на устройстве [6], которое включает подвижную головку, перемещающуюся по трем осям по заданной схеме, снабженную системой подачи материала, который затвердевает при заданной температуре. Трехмерные объекты могут быть получены путем нанесения повторных слоев. Каждый последующий слой, формируемый кончиком дозирующей головки, расположен выше предыдущего слоя на определенную и контролируемую высоту, на которую перемещается дозирующая головка. В данном случае в качестве материала для получения изделий используются различные полимерные материалы, предварительно сформированные в виде гибкого прутка.

Техническим результатом настоящего изобретения является разработка способа получения трехмерных керамических изделий, обеспечивающего повышение технологичности процесса изготовления деталей из керамики и расширение номенклатуры изделий за счет возможности получения сложных 3D структур.

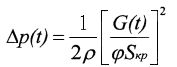

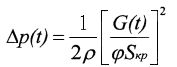

Для достижения указанного технического результата предложен способ получения трехмерных керамических изделий, включающий последовательное нанесение слоев затвердевающего материала через сопло в подвижной головке. При этом что в качестве материала используют термопластичную суспензию, предварительно нагретую до температуры (70÷90)°C. В качестве термопластичной суспензии используют смесь порошков оксида алюминия с термопластичной связкой - парафин и воск, при этом реализуют быстрое охлаждение слоев затвердевающего материала, полученную заготовку отжигают при температуре (1000÷1200)°C в течение не менее 1 часа, затем проводят спекание заготовки при температуре (1700÷1800)°C с изотермической выдержкой в течение не менее 1 часа, а подачу нагретой термопластичной суспензии осуществляют через коническое конфузорное сопло с полууглом раствора θ=15° под давлением, которое определяют в соответствии с соотношением

где Δp(t) - давление подачи, Па;

G(t) - требуемый расход термопластичной суспензии, кг/с;

ρ - плотность суспензии, кг/м3;

Sкр - площадь минимального сечения сопла, м2;

φ - безразмерный коэффициент расхода сопла.

Полученный положительный эффект изобретения - способ получения трехмерных керамических изделий, обеспечивающий повышение технологичности процесса изготовления деталей из керамики и расширение номенклатуры изделий за счет возможности получения сложных 3D структур, обусловлен следующими факторами:

1. Предварительный нагрев термопластичной суспензии до температуры в диапазоне (70÷90)°C позволяет получать оптимальные реологические свойства материала. Выбор диапазона рабочей температуры в области (70÷90)°C обусловлен результатами анализа зависимости вязкости от температуры для разных термопластичных суспензий (фиг. 1) [7, 8]. При аппроксимации экспериментальных зависимостей на фиг. 1 можно выделить 2 участка. Первый участок соответствует интенсивному уменьшению значений вязкости при увеличении температуры, на втором участке вид зависимости приближается к асимптотической. При t<70°C невозможно обеспечить контролируемый расход суспензии, поскольку при незначительном изменении температуры (например, за счет флуктуации) вязкость суспензии резко изменяется, что приводит к изменению φ и при заданном давлении Δp реализуется большой разброс по расходу. Верхняя граница (90°C) выбрана из следующих соображений:

а) слабая зависимость µ(t), а следовательно, и φ(t), что обеспечивает стабильность заданного расхода G(t);

б) дальнейшее повышение температуры обеспечивает большую стабильность, однако с ростом t возрастают энергетические затраты на нагрев, а также возможно самовоспламенение связки, что нарушает технологический режим.

2. Использование в качестве основного материала порошков оксида алюминия позволяет получать износостойкие, термостойкие и жаропрочные детали и изделия, которые могут применяться в ракетной технике, теплоэнергетике, медицине, машиностроении и металлургии.

3. В подавляющем большинстве случаев к прочностным свойствам керамических деталей предъявляются высокие требования. Достижение высокой прочности возможно при отсутствии в деталях дефектов в виде пор. Для этого необходимо на стадии получения термопластичной суспензии обеспечить максимальный коэффициент упаковки частиц используемых порошков. Согласно [8] максимальный коэффициент упаковки в вязких суспензиях достигается в том случае, если между частицами твердой фазы будут жидкие прослойки минимальной толщины. Для этого в качестве пластификатора должны применяться легкоплавкие вещества с малой вязкостью в расплавленном состоянии, которые хорошо смачивают поверхность твердой фазы. Поскольку применяемые порошки, как правило, полярны, в качестве основного компонента связки термопластичной суспензии должны применяться неполярные вещества. Кроме того, связка должна придавать прочность полуфабрикатам, обладать малой объемной усадкой и быть нетоксичной. Этим требованиям лучше всего удовлетворяет парафин, а воск применяется для повышения текучести.

4. Быстрое охлаждение суспензии при выходе из сопла, например, с использованием системы подачи сжатого воздуха к месту инжектирования термопластичной суспензии обеспечивает ее быстрое охлаждение до температуры ниже 30°C, что приводит к кристаллизации и исключает деформацию геометрии детали в процессе печати.

5. Выбор диапазона температур, при которых необходимо проводить удаление технологической связки ((1000÷1200)°C), обусловлен тем, что при отжиге ниже 1000°C не достигается нужная прочность полуфабриката, а при термообработке при температуре более 1200°C происходит припекание засыпки, в которой проводят предварительное спекание [7, 8].

6. Выбор диапазона температур, при которых необходимо проводить высокотемпературное спекание ((1700÷1800)°C), обусловлен тем, что в таком режиме обеспечивается получение деталей с минимальной пористостью и высокими прочностными свойствами [7, 8].

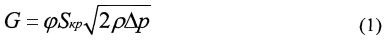

7. Массовый секундный расход жидкости через сужающее устройство (сопло) определяется следующим соотношением [9]:

где G - расход жидкости, кг/с;

φ - безразмерный коэффициент расхода;

Sкр - площадь минимального сечения сопла, м2;

ρ - плотность жидкости, кг/м3;

Δp=po-pa - перепад давления на сужающем устройстве, Па;

po - давление подачи жидкости, Па;

рa - давление среды, в которую истекает жидкость, Па.

Коэффициент расхода φ, входящий в соотношение (1), зависит от конструкции сопла и режима истечения и определяется, как правило, экспериментально (путем градуировки конкретного сопла).

Термопластичная суспензия, подаваемая через сопло, является вязкой жидкостью (коэффициент динамической вязкости на 3-4 порядка выше, чем у воды). Для вязких жидкостей режим истечения определяется числом Рейнольдса [9]:

где U - скорость истечения жидкости из сопла, м/с;

Dкр - диаметр минимального сечения сопла, м;

µ - коэффициент динамической вязкости, Па·с.

Таким образом, коэффициент расхода конкретного сопла φ зависит от числа Рейнольдса и, следовательно, от входящих в него параметров ρ, U, Dкр, µ. При Dкр=const, ρ=const число Рейнольдса зависит от вязкости жидкости и скорости ее истечения через сопло. Для контролируемого расхода суспензии необходимо обеспечить постоянное значение коэффициента расхода.

В [9] показано, что постоянство коэффициента расхода в широком диапазоне чисел Рейнольдса (Re=102÷105) и, следовательно, расход обеспечивает конструкция сужающего устройства в виде конфузорного конического сопла с полууглом раствора θ=15°.

Таким образом, для подачи суспензии предлагается использовать коническое сопло с θ=15°. Требуемое давление подачи суспензии следует из соотношения (1):

в котором коэффициент расхода φ определяют экспериментально для конкретной суспензии и конкретного диапазона температур ее нагрева (от которой зависит вязкость суспензии).

Пример реализации способа.

Сущность изобретения поясняется на фиг. 2, где схематично изображено устройство для формирования керамических полуфабрикатов заданной геометрии. Устройство состоит из электронного управляющего блока с установленным программным обеспечением в виде CAD/CAM пакетов - 10, который контролирует перемещение платформы 7 по заданной схеме и работу редуктора 2 для регулировки давления в системе подачи воздуха из компрессора 1. Таким образом, редуктор 2 и задвижка 8 обеспечивают контроль давления в системе подачи термопластичной суспензии по тракту трубопровода и тем самым определяют расход материала в каждой точке. Герметичная емкость 3, предназначенная для разогрева термопластичной суспензии до заданной температуры, снабжена манометром для контроля давления, нагревательными элементами и мешалкой, которая приводится в движение электродвигателем 4, фиг. 3. Перемешивание расплавленной в емкости 3 термопластичной суспензии необходимо во избежание расслоения.

Устройство работает следующим образом. В CAD системе проектируется требуемая геометрия детали. Предварительно разогретая до рабочей температуры (T1) термопластичная суспензия за счет избыточного контролируемого давления в емкости 3 подается по подогреваемому гибкому трубопроводу 5 к печатающему блоку. Важным является контроль температуры (T2) гибкого трубопровода, фиг. 4.

Под давлением P1 и при температуре T1 термопластичная суспензия поступает к печатающему блоку, снабженному соплом, которое характеризуется температурой T3 и диаметром Sкр, фиг. 5. Таким образом, для качественной подачи материала через сопло в каждом частном случае необходимо обеспечить оптимальное сочетание параметров T1, P1, Т2, T3 и Sкр.

Построение заданной геометрии из термопластичной суспензии осуществляется послойно методом наплавления. Важным является охлаждение заданной суспензии на данном слое с использованием системы подачи сжатого воздуха к месту инжектирования.

Для формирования конечной детали полученную заготовку подвергают обжигу для удаления технологической связки с последующим высокотемпературным спеканием.

В качестве примера реализации был использован 3D принтер, модернизированный с учетом особенностей способа получения трехмерных керамических изделий по схеме, представленной на фиг. 2.

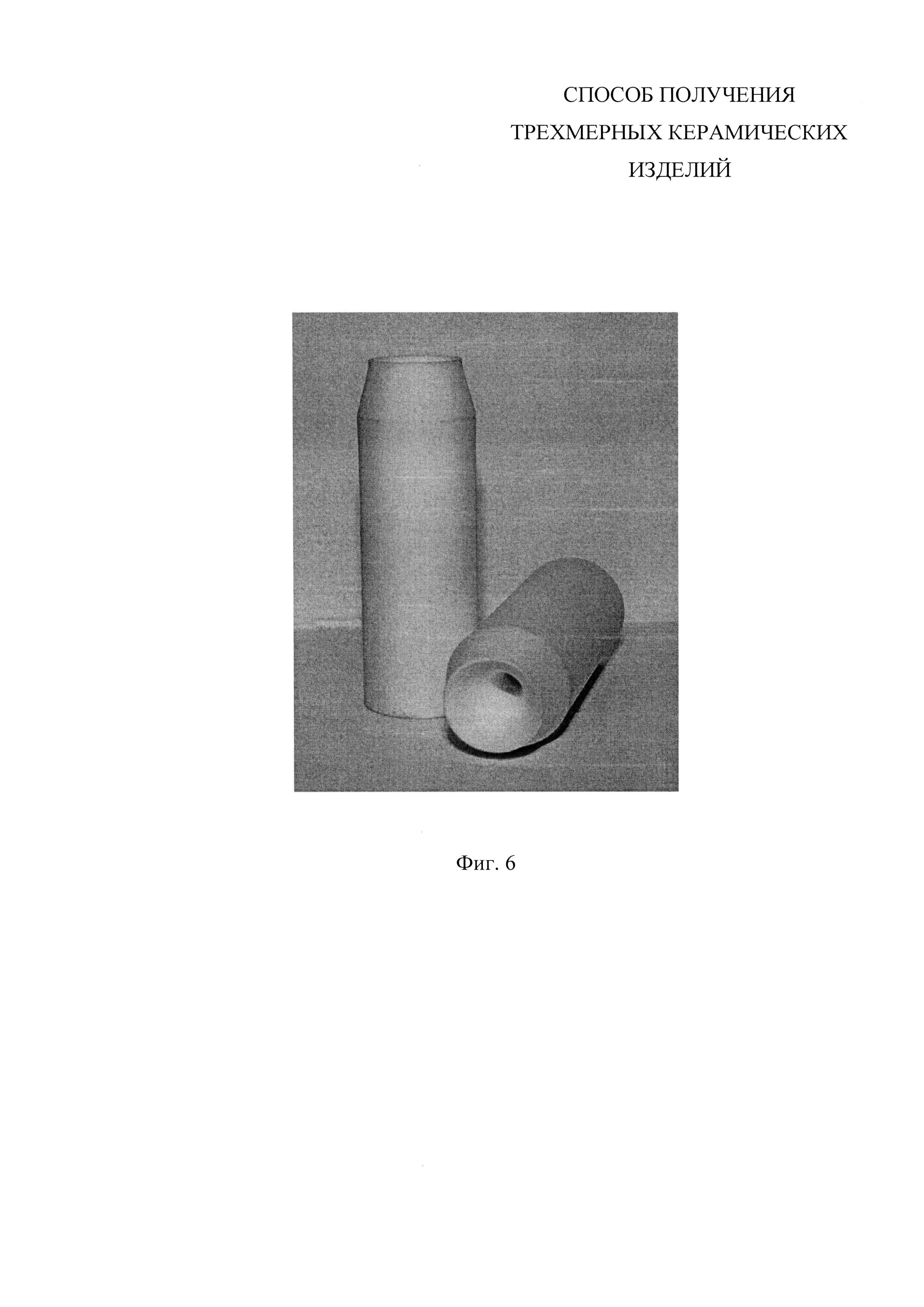

Для получения изделий в виде ниппеля габаритных размеров Ш; В; Т; - 25 мм; 68 мм; 25 мм, (фиг. 6) разработанным способом использовалась термопластичная суспензия марки ВК95-1, полученная из 88% алюмооксидного керамического порошка и 12% органической связки производства ХК ОАО "НЭВ3-Союз". После формования керамического полуфабриката проводили удаление органического связующего при температуре 1100°C в атмосфере воздуха и высокотемпературное спекание изделий при температуре 1700°C и выдержке при данной температуре в течение не менее часа. Прочность готового материала на изгиб составляла (220±20) МПа, что обеспечивалось малой остаточной пористостью в микроструктуре материала. По данному способу возможно получение керамических деталей любой геометрии с возможностью управления внутренней микроструктурой материалов путем специальной термообработки после удаления связующего.

Таким образом, предложенный способ позволяет обеспечить заявленный положительный эффект изобретения - получение прочных керамических изделий с заданной трехмерной структурой, повышение технологичности процесса изготовления деталей из керамики и расширение номенклатуры изделий за счет возможности получения сложных 3D структур.

ЛИТЕРАТУРА

1. Патент UA №2040392, МПК В28В 1/00. Устройство для литья керамических изделий под давлением / Крючков Ю.Н., Лашнева В.В., Дубок В.А.; опубл. 25.07.1995.

2. Патент РФ №2005067, МПК В28В 001/26. Устройство для формования мелких изделий сложной конфигурации из керамических материалов / Блинов В.Н., Кошмина З.Н., Гладских С.С, Матюшев И.И., Филиппов A.M.; опубл. 30.12.1993.

3. АС СССР №485995, МПК С04В 33/28. Способ получения шликера для горячего литья керамических изделий / Пузырев Э.И., Шапиро Г.М.; опубл. 30.09.1975.

4. Patent US №5503785, МПК В29С 41/02. Process of support removal for fused deposition modeling / S. Scott Crump, 02.04.1996.

5. Patent US №5155324, МПК B23K 26/00. Method for selective laser sintering with layerwise cross-scanning / Carl. R. Deckard, 13.10.1992.

6. Patent US №5340433, МПК B65K 11/04. Modeling apparatus for three-dimensions objects / S. Scott Crump, 23.80.1994.

7. Грибовский П.О. Горячее литье керамических изделий. - М: Госэнергоиздат, 1956. - 173 с.

8. Добровольский А.Г. Шликерное литье. - М.: Металлургия, 1977. - 240 с.

9. Кремлевский П.П. Расходомеры и счетчики количества: Справочник. - Л.: Машиностроение, 1989. - 701 с.

Реферат

Изобретение относится к области порошковой металлургии, в частности к способу получения трехмерных керамических изделий. Техническим результатом является повышение технологичности процесса изготовления и расширение номенклатуры изделий. Технический результат достигается способом получения трехмерных керамических изделий, включающим последовательное нанесение слоев затвердевающего материала через сопло в подвижной головке. В качестве материала используют термопластичную суспензию, предварительно нагретую до температуры в диапазоне 70-90 °C. В качестве термопластичной суспензии используют смесь порошков оксида алюминия с термопластичной связкой - парафин и воск. Подачу нагретой термопластичной суспензии осуществляют через коническое конфузорное сопло с полууглом раствора θ=15° под давлением. При этом реализуют быстрое охлаждение слоев затвердевающего материала, полученную заготовку отжигают при температуре 1000-1200 °C в течение не менее 1 часа, затем проводят спекание заготовки при температуре 1700-1800 °C с изотермической выдержкой в течение не менее 1 часа. 6 ил., 1 пр.

Формула

где Δp(t) - давление подачи, Па;

G(t) - требуемый расход термопластичной суспензии, кг/с;

ρ - плотность суспензии, кг/м3;

Sкр - площадь минимального сечения сопла, м2;

φ - безразмерный коэффициент расхода сопла.

Комментарии