Пресс для экструзии электрода из титановой губки, легирующих компонентов, отходов титановых сплавов - RU174974U1

Код документа: RU174974U1

Чертежи

Описание

Полезная модель относится к порошковой металлургии и может быть использована при прессовании электродов для последующего переплава в слитки из шихтовых материалов титановых сплавов, а именно титановой губки и отходов, образующихся при производстве изделий из титановых сплавов.

Плавку титановых сплавов с последующим получением слитков производят в вакуумно-дуговых печах. Исходной заготовкой для плавки является расходуемый электрод из титановой губки, легирующих компонентов, отходов, образующихся при производстве изделий из титановых сплавов.

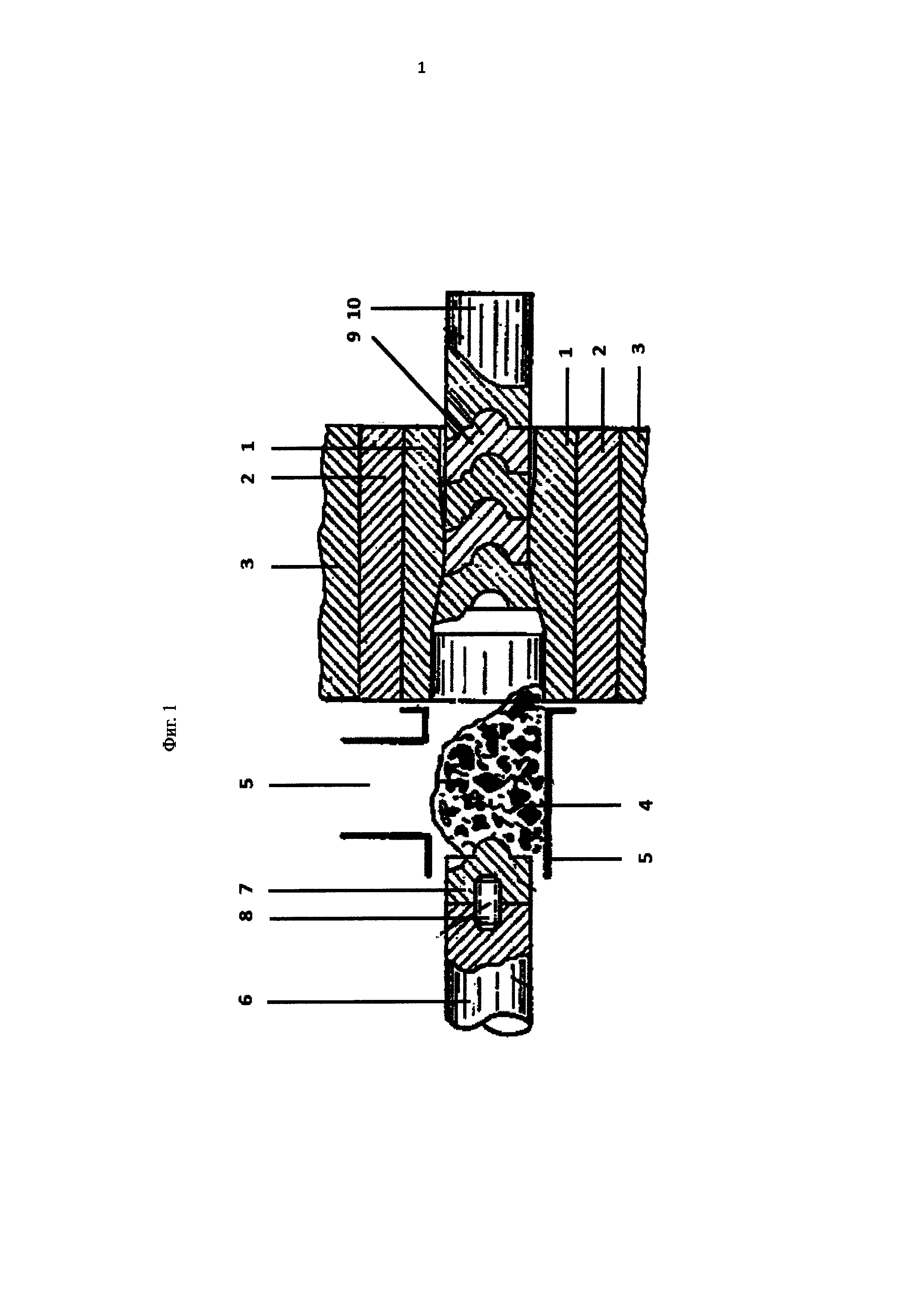

Известен гидравлический пресс для экструзии электрода, состоящий из следующих основных частей: станины-рамы, системы гидропривода, пресс-штемепля или пуансона, контейнера, втулки контейнера, устройства подачи засыпаемых шихтовых материалов в коническую матрицу, конической или цилиндрической матрицы, глухой матрицы, запирающего мундштука пресса (Слитки титановых сплавов. Добаткин В.И. И др., М: Металлургия, 1966, стр. 46). Схема реализации прессования электрода в вышеописанном прессе приведена на фиг. 1 в стадии после отвода мундштука, удаления глухой матрицы и реализуется следующим образом. Коническая матрица 1, запрессованная во втулку 2, установлена в нагретый контейнер 3. Шихту 4, засыпают в устройство подачи засыпаемых шихтовых материалов 5 в коническую матрицу 1. Перед началом экструзии выходное отверстие матрицы закрывают мундштуком пресса с глухой матрицей. Пресс-штемпель 6 начинает двигаться вперед и пресс-шайбой 6, скрепленной с ним шпилькой 7, и толкает шихту 4 в коническую матрицу 1. Процесс повторяется несколько раз, пока шихта 9 не будет запрессована почти во весь объем конической части матрицы 1. После этого мундштук отводят, удаляют глухую матрицу и начинают прессовать следующую порцию шихты, при этом спрессованная часть электрода 10 на соответствующую длину выходит их контейнера наружу.

Данный процесс имеет существенные недостатки. Сложность конструкции узла, состоящего из контейнера, запрессованной в него втулки, в которую в свою очередь запрессована коническая матрица, что делает узел дорогим и сложным в наладке после замены конической матрицы. Шпилька, скрепляющая вместе пресс-штемпель и фигурную пресс-шайбу, не является надежной, часто разрушается, соответственно, процесс экструзии электрода прерывается. В результате не до конца сформированный электрод становится производственным браком. Сложность очистки конической матрицы вышеназванного узла при переходе с одного сплава на другой сплав, которая требует специальных сложных приспособлений и большого количества дополнительных движений пресс-штемпеля. Кроме того, прессованный электрод должен иметь кривизну не более 20 мм на 1 метр длины, в то время как требуются электроды длиной до 5 метров. В данном же способе это требуемый технический параметр не выдерживается.

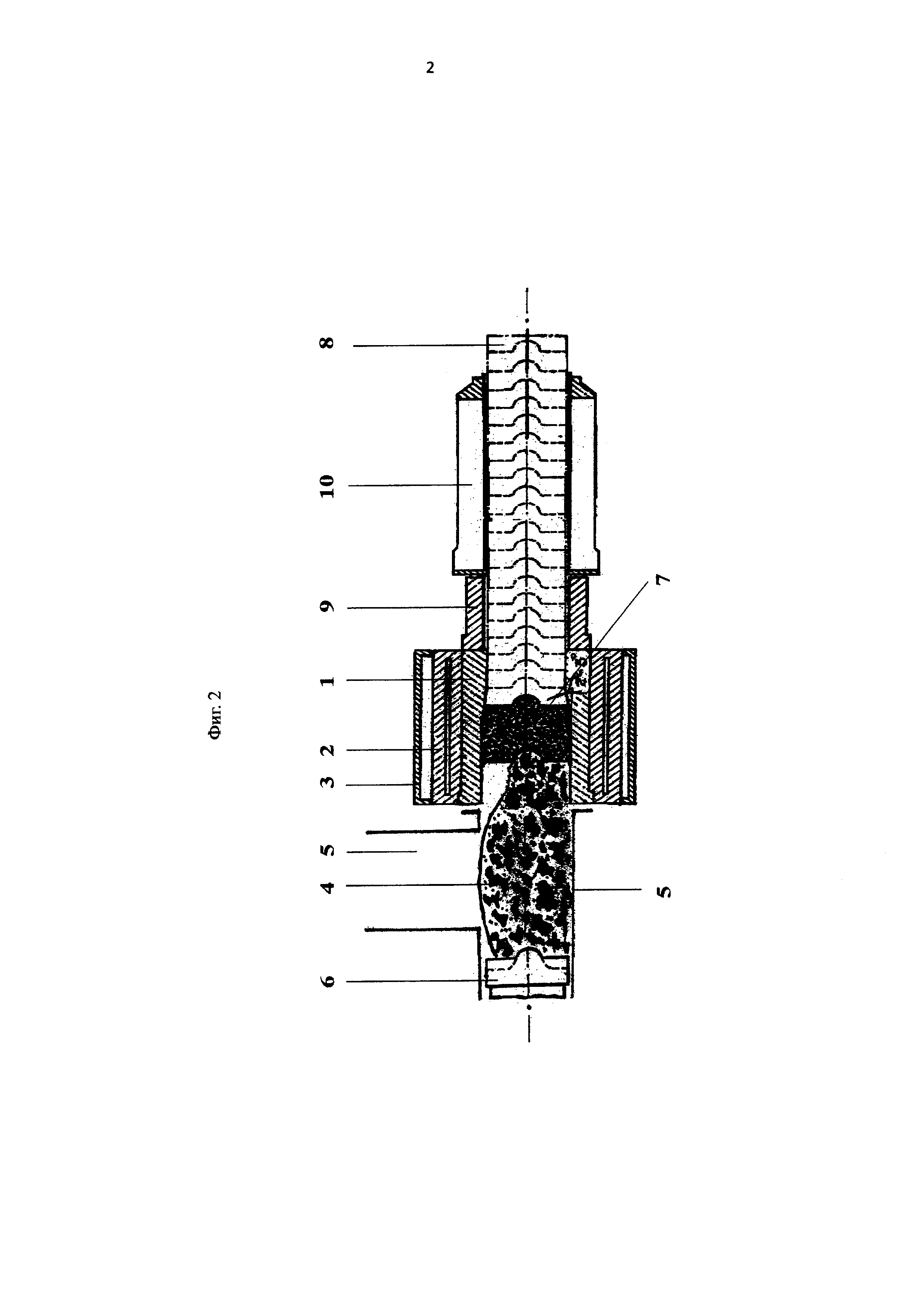

Известен гидравлический пресс для экструзии электрода, состоящий из следующих основных частей: станины-рамы, системы гидропривода, пресс-штемпеля или пуансона, контейнера, втулки контейнера с конической матрицей, устройства подачи засыпаемых шихтовых материалов во втулку, глухой матрицы, запирающего мундштука пресса, центрирующей втулки и правящей втулки (Титановые сплавы. Плавка и литье титановых сплавов. М., Металлургия, 1978, стр. 269-271). Схема реализации прессования электрода в вышеописанном прессе приведена на фиг. 2 в стадии после отвода мундштука, удаления глухой матрицы и реализуется следующим образом. Коническая матрица 1, запрессованная во втулку 2, установлена в нагретый контейнер 3. Шихту 4, засыпают в устройство подачи засыпаемых шихтовых материалов 5 в коническую матрицу 1. Перед началом экструзии выходное отверстие матрицы закрывают мундштуком пресса с глухой матрицей. Пресс-штемпель 6 начинает двигаться вперед и толкает шихту 4 в коническую матрицу 1. Процесс повторяется несколько раз, пока шихта 7 не будет запрессована почти во весь объем конической части матрицы 1. После этого мундштук отводят, удаляют глухую матрицу и начинают прессовать следующую порцию шихты, при этом спрессованная часть электрода 8 на соответствующую длину выходит из контейнера 3, поступает в центрирующую втулку 9, затем в правящую втулку 10, и из правящей втулки постоянной длины 10 прессованный электрод извлекается и поступает на стол приемки - на фиг. 2 не показан.

Применение данного гидравлического пресса для экструзии электрода создает предпосылки для получения прямолинейного электрода кривизну не более 20 мм на 1 м длины в случае необходимости производства электродов длиной до 5 м. Изготовление пресс-штемпеля с фигурной конфигураций, позволяет избавиться от фигурной пресс-шайбы, закрепленной на пресс-штемпеле ненадежной шпилькой. Но применение этого пресса не позволяет избавиться от трудности извлечения спрессованного электрода из правящей втулки постоянной длины, которую стремятся приблизить к длине требуемого электрода.

Задача, на решение которой направлено заявленное техническое решение заключается в облегчении процесса извлечения электрода из правящей втулки постоянной длины.

Решение поставленной задачи достигается тем, что правящая втулка постоянной длины делается, сборной конструкцией из нескольких втулок.

Техническим результатом, обеспечиваемым приведенным признаком, является облегчение процесса извлечения электрода из правящей втулки постоянной длины, состоящее в том, что правящую втулку с электрода можно снимать частями.

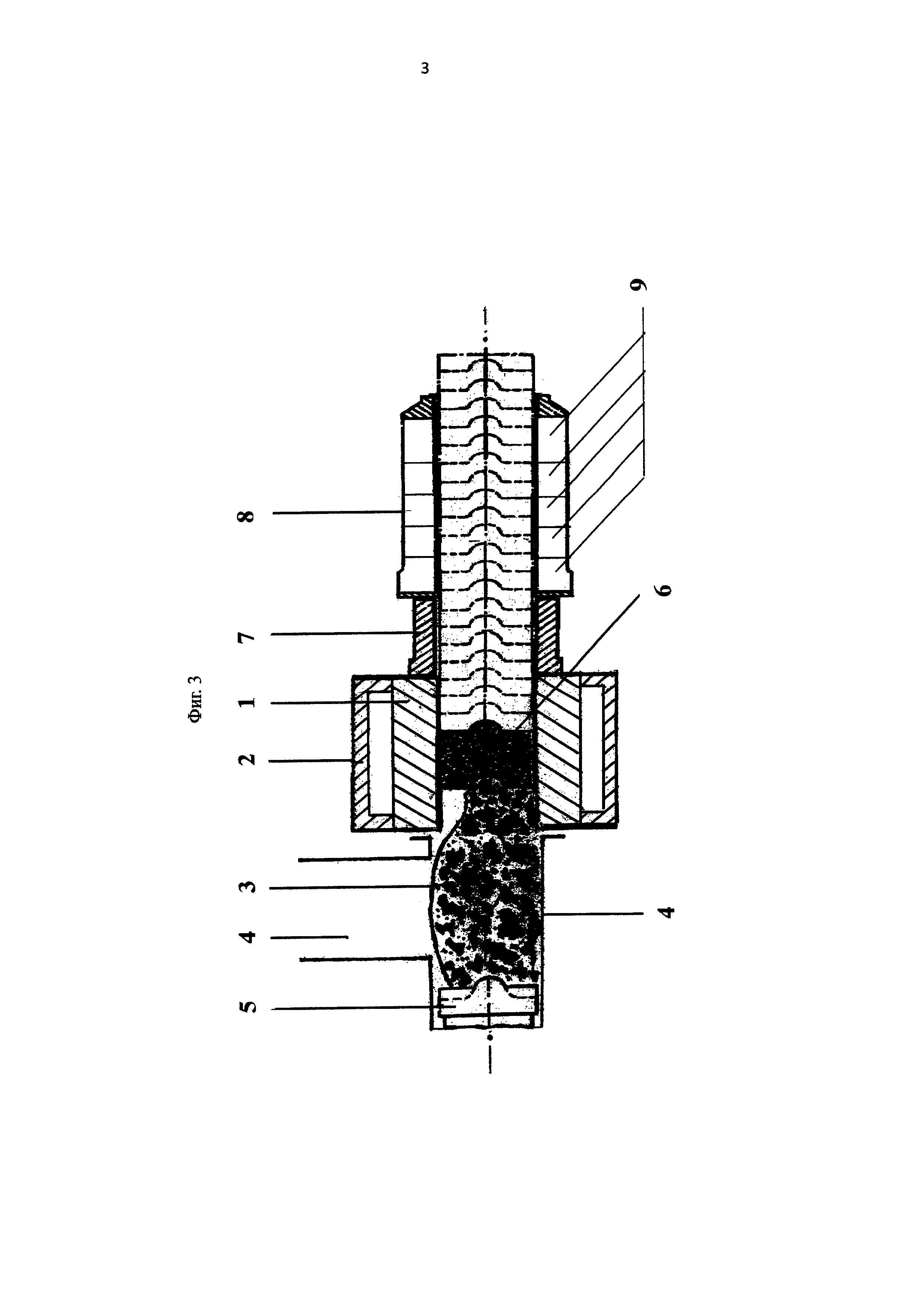

Схема реализации прессования электрода в вышеописанном прессе приведена на фиг. 3 в стадии после отвода мундштука, удаления глухой матрицы и реализуется следующим образом. Втулка 1, установлена в нагретый контейнер 2. Шихту 3, засыпают в устройство подачи засыпаемых шихтовых материалов 4 в незаполненное пространство втулки 1. Перед началом экструзии выходное отверстие втулки 1 закрывают мундштуком пресса с глухой матрицей. Пресс-штемпель 5 начинает двигаться вперед и толкает шихту 3 в рабочее пространство втулки 1. Процесс повторяется несколько раз, пока шихта 3 не будет запрессована почти во весь объем рабочего пространства втулки 1. После этого мундштук отводят, удаляют глухую матрицу и начинают прессовать следующую порцию шихты, при этом спрессованная часть электрода 6 на соответствующую длину выходит из контейнера 2, поступает в центрирующую втулку 7, затем - в правящую втулку 8, собранной из нескольких втулок 9, и из в правящей втулки 8 прессованный электрод извлекается и поступает на стол приемки - на фигуре 3 не показан.

Реферат

Полезная модель относится к порошковой металлургии и может быть использована при прессовании электродов для последующего переплава в слитки из шихтовых материалов титановых сплавов, а именно титановой губки и отходов, образующихся при производстве изделий из титановых сплавов.Гидравлический пресс для экструзии электрода, состоящий из следующих основных частей: станины-рамы, системы гидропривода, пресс-штемпеля, контейнера, втулки контейнера с конической матрицей, устройства подачи засыпаемых шихтовых материалов во втулку, глухой матрицы, запирающего мундштука пресса, центрирующей втулки и правящей втулки, правящая втулка постоянной длины делается сборной конструкцией из нескольких втулок.Обеспечивается упрощение конструкции узла контейнер-втулка-матрица.

Формула

Документы, цитированные в отчёте о поиске

Способ горячего экструдирования полых изделий с активным действием сил трения и гидравлический пресс для его осуществления

Комментарии