Способ изготовления кальциевой проволоки - RU2152834C1

Код документа: RU2152834C1

Чертежи

Описание

Изобретение относится к обработке металлов давлением, а именно - к производству кальциевой проволоки прессованием, и может быть использовано для изготовления биметаллической проволоки.

В ряде патентов имеются упоминания об изготовлении кальциевой проволоки. Как правило, такую проволоку получают из порошка кальция, который сначала уплотняют и компактируют, а затем прессуют или прокатывают в капсюлях (патент США N 4671820, 06.09.87, колонка 3). К недостаткам данного способа можно отнести его сложность, использование дорогостоящего оборудования, а также низкие прочностные свойства получаемой проволоки.

Было установлено, что при температуре более 60oC резко возрастает скорость взаимодействия кальция как активного металла с кислородом и влагой воздуха. В результате нагрева кальция в воздушной атмосфере при температуре 450-500oC на его поверхности образуется оксид кальция толщиной в несколько десятков микрон. Последующему прессованию фактически подвергается не кальций, а гетерогенная система, образованная кальцием и его оксидом.

Влияние оксида кальция, имеющего качественно иные физико-химические характеристики по сравнению с кальцием, оказывает крайне негативное влияние на технологию производства проволоки, ее качество и дальнейшее применение, например, при покрытии ее другими металлами.

К недостаткам известного способа также можно отнести и то, что проведение деформации кальция на втором этапе в интервале температур 0,2-0,25 температуры его плавления обуславливает температуру проволоки на выходе из пресса в интервале 200-298oC. При этой температуре кальций имеет пониженный предел прочности (σв, кг/мм2): 4,5 и 3,4 соответственно.

При прямом прессовании силы трения по контейнеру затормаживают движение периферийных слоев заготовки, имеющих повышенную концентрацию окиси кальция, образуя тем самым заторможенный слой в несколько миллиметров. Пресс-шайба при прямом прессовании срезает этот слой в углу контейнера и направляет его в обжимающую часть пластической зоны и далее в канал (каналы) матрицы. Это приводит к неравномерности течения металла в очаге деформации и снижает допустимый уровень скорости экструдирования, особенно при использовании многоканальных матриц.

Задачей изобретения является устранение всех вышеперечисленных недостатков известного способа.

Техническим результатом изобретения является повышение механических характеристик сваренных в зоне деформации участков кальциевой проволоки, расширение ее сортамента за счет изготовления проволоки диаметром менее 10 мм и повышение производительности указанного процесса.

Упомянутый технический результат достигается тем, что в способе изготовления кальциевой проволоки, включающем первый нагрев, первый этап прессования дистиллированного кальция с получением промежуточных заготовок, второй нагрев и второй этап прессования в непрерывном режиме со сваркой последовательно подаваемых промежуточных заготовок, перед первым нагревом внешнюю поверхность дистиллированного кальция зачищают, первый нагрев осуществляют до температуры не более 0,12 температуры плавления кальция, а второй - до температуры не более 0,18 температуры плавления кальция.

Результат также достигается тем, что прессование на первом этапе осуществляют при вытяжке не менее 6 при поддержании температуры прессования не более 0,18 температуры плавления кальция. Прессование на втором этапе осуществляют при вытяжке 130-200 при поддержании температуры прессования не более 0,25 температуры плавления кальция. Прессование на обоих этапах осуществляют через одноканальную матрицу. Зачистку поверхности кальция осуществляют металлической щеткой.

Изобретение осуществляется следующим образом.

Для оценки правильности выбранных режимов подготовки поверхности, нагрева и прессования исходной заготовки сравнивали значение активности кальция в прутковой заготовке, полученной по предлагаемому способу и по способу-прототипу. Было отмечено, что примеси в кальции, такие как железо, кремний, медь и азот, регламентируемые действующей нормативно-технической документацией и составляющие не более 0,2%, не оказывают сколь либо заметного влияния на технологический процесс прессования. Напротив, наличие неметаллических включений, например, оксида кальция, в очаге деформации ухудшает технологичность получения проволоки.

Оксид кальция, содержащийся в чистом металле, резко снижает значение его активности ввиду наличия следующих факторов: чистоты поверхности исходной заготовки кальция и температуры его нагрева перед прессованием.

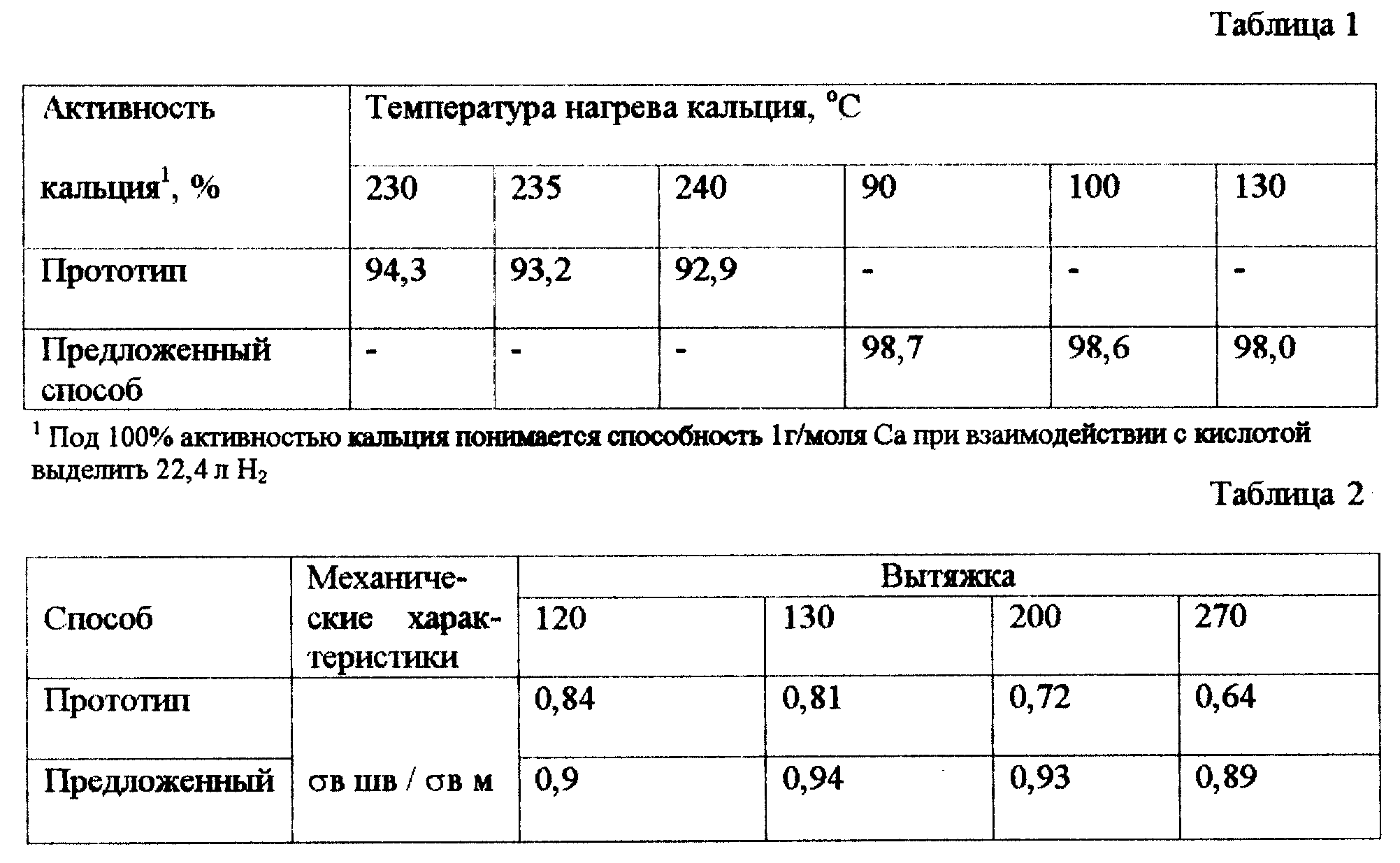

Результаты определения активности кальция представлены в таблице 1.

Более высокие значения активности кальция, полученные при анализе проб, взятых из прутковых заготовок, исходный материал для которых был подготовлен и опрессован по предлагаемому способу, свидетельствует об его эффективности.

Влияние оксида кальция на механические свойства кальциевой проволоки, полученной по прототипу и предлагаемому способу, определяли как соотношение предела прочности сварного шва (σвшв, кг/мм2) к пределу прочности основного металла (σвм, кг/мм2). Полученные результаты представлены в таблице 2.

Как следует из таблиц 1 и 2, данные, приведенные в них, подтверждают правильность выбора режимов предложенного способа. Производительность способа возросла на 12%.

Реферат

Способ изготовления кальциевой проволоки включает зачистку внешней поверхности дистиллированного кальция металлической щеткой, нагрев до температуры не более 0,12 температуры плавления кальция, первый этап прессования дистиллированного кальция с получением промежуточных заготовок, нагрев до температуры не более 0,18 температуры плавления кальция и второй этап прессования в непрерывном режиме со сваркой последовательно подаваемых промежуточных заготовок. Прессование на первом этапе может быть осуществлено при вытяжке не менее 6 с обеспечением температуры прессования не более 0,18 температуры плавления кальция. Прессование на втором этапе осуществляют при вытяжке 130-200 с обеспечением температуры прессования не более 0,25 температуры плавления кальция. На обоих этапах прессование может быть осуществлено через одноканальную матрицу. Техническим результатом изобретения является повышение механических характеристик сваренных в зоне деформации участков кальциевой проволоки, расширение ее сортамента за счет изготовления проволоки диаметром менее 10 мм и повышение производительности указанного процесса. 4 з.п. ф-лы, 2 табл.

Комментарии