Способ изготовления кольца синхронизатора и кольцо синхронизатора для синхронизированных механических коробок передач - RU2695148C2

Код документа: RU2695148C2

Чертежи

Описание

Изобретение относится к способу изготовления кольца синхронизатора для синхронизированных механических коробок передач, которое включает в себя по меньшей мере одну коническую фрикционную поверхность с аксиально простирающимися канавками, внедренными посредством формования без снятия стружки, и закалено, по меньшей мере, в области фрикционной поверхности.

Прежде всего, изобретение относится к так называемому кольцу-фиксатору или фиксирующему кольцу синхронизатора для механической коробки передач, фиксирующие зубья которого временно предотвращают зацепление селекторной муфты с зубьями переключения.

Кольца синхронизатора используются как внешние кольца синхронизатора, внутренние кольца синхронизатора и промежуточные кольца, причем дополнительно также делается различие между одноконусными, двухконусными и трехконусными системами. Так называемые многоконусные системы часто используются для синхронизации низших передач, так как здесь отличия в скорости во время синхронизации больше, чем в высших передачах, и поэтому требуются большие силы трения при ускорении и торможении шестерен. Во внешней синхронизации кольцо синхронизатора имеет коническую наружную оболочку и фрикционную поверхность, а во внутренней синхронизации оно имеет коническую внутреннюю оболочку и фрикционную поверхность.

Кольца синхронизатора изготавливают, например, формованием листового металла, спеканием или ковкой. Полученная коническая фрикционная поверхность механически обрабатывается на последующем рабочем шаге, прежде всего покрывается органической или углеродосодержащей фрикционной облицовкой. Также возможно нанесение металлического покрытия гальваническими или термическими способами.

Характерное кольцо синхронизатора известно из WO 2010/130442 A2. В этом кольце синхронизатора, которое изготавливается формованием плоского металлического материала, коническая фрикционная поверхность снабжена канавками, которые получают аксиальным перемещением инструмента относительно фрикционной поверхности.

Цель изобретения заключается в том, чтобы еще более усовершенствовать известный способ изготовления кольца синхронизатора, получаемого им.

Для этой цели, способ согласно изобретению предусматривает следующие шаги, которые, предпочтительно, выполняются в указанном порядке:

а) получение конической фрикционной поверхности, прежде всего формованием плоского металлического материала,

б) внедрение аксиальных канавок во фрикционную поверхность посредством механической обработки без снятия стружки, при которой относительно фрикционной поверхности аксиально перемещают инструмент, получая окончательную фрикционную поверхность,

в) вибрационное шлифование, по меньшей мере, фрикционной поверхности, и

г) последующая закалка, прежде всего азотированием, по меньшей мере, фрикционной поверхности.

Так как канавки, при рассмотрении в аксиальном направлении, простираются прямо, а не наискось относительно аксиального направления, т.е. не имеют компонента, простирающегося в периферическом направлении, они изготавливаются очень легко, а именно, чисто аксиальным перемещением инструмента относительно конической фрикционной поверхности, которая в это время еще не имеет аксиальных канавок. Внедрение канавок без снятия стружки, предпочтительно, осуществляется непосредственно во время или сразу после изготовления конической фрикционной поверхности, прежде всего формованием плоского материала. Результатом этого является особо экономичный способ изготовления кольца синхронизатора. Вибрационное шлифование фрикционной поверхности, которое проводится после внедрения аксиальных канавок, и последующая закалка фрикционной поверхности оказывают положительное влияние на эксплуатационные качества кольца синхронизатора. Прежде всего, за счет этого достигается увеличенная перегрузочная способность и способность к увеличенной скорости скольжения. Что является здесь особо благоприятным, это отсутствие заусенцев, достигнутое вибрационным шлифованием, и получение плоской гомогенной поверхности во фрикционном контакте, что уменьшает склонность к заеданию, прежде всего, под перегрузкой. Вибрационное шлифование также называется «виброгалтовкой» или же «вибрационной окончательной обработкой» и является типом массового отделочного производственного процесса, используемого для удаления заусенцев, закругления, удаления окалины, шлифования, очистки и полировки большого количества обрабатываемых деталей. В этой операции периодического действия имеющие особую форму гранулы среды и обрабатываемые детали помещают в чан вибрационного галтовочного барабана. Затем чан вибрационного галтовочного барабана и все его содержимое вибрируют. Вибрационное действие заставляет среду тереться о детали и шлифовать их, что дает желаемый результат. В зависимости от применения, это может быть, либо сухим, либо влажным процессом. Вибрационное шлифование или финишная обработка описано в DIN 8589.

В отличие от галтовки, этот процесс может производить финишную обработку внутренних признаков, таких как отверстия. Он также быстрее и тише. Этот процесс выполняется в открытом чане, так что оператор может следить за тем, получена ли требуемая чистота поверхности.

Хотя для достижения указанных преимуществ достаточно обработать фрикционную поверхность виброшлифованием и закалкой, предпочтительно обрабатывается все кольцо синхронизатора соответственно по процедурным причинам.

Плоский материал является, прежде всего, непокрытым материалом, так что фрикционная поверхность также остается непокрытой. Однако, дополнительно, было бы также возможным использовать плоский материал в виде плакированного листа, прежде всего плакированного роликом листа, в котором тоже не было бы необходимым наносить отдельную фрикционную облицовку после изготовления конуса. В случае с плакированным листом можно рекомендовать, например, предусмотреть латунь в качестве тонкой поверхности. Поскольку кольцо синхронизатора или, по меньшей мере, его фрикционная поверхность в заключение закаляется, в качестве материалов, предпочтительно, используются азотируемые стали. Примером плоского материала являются стали C30-С35, а также 16MnCr5.

Во избежание дополнительных шагов способа, таких как роликовая раскатка или тому подобное, все канавки, предпочтительно, простираются всецело аксиально при рассмотрении в аксиальном направлении, т.е. без простирания в периферическом направлении.

Предпочтительный вариант осуществления предусматривает, что фрикционная поверхность изготавливается глубокой вытяжкой, и канавки внедряются во фрикционную поверхность с использованием соответственно профилированного инструмента глубокой вытяжки для глубокой вытяжки. Это легко выполняется, прежде всего, при изготовлении внутреннего конуса, так как здесь может быть использован соответственно профилированный глубоковытяжной пуансон.

Согласно особо благоприятному аспекту канавки содержат в каждом случае две боковых стенки, которые простираются наискось относительно друг друга при рассмотрении в радиальном сечении. Это означает, что боковые стенки заключают острый угол между собой. Такие канавки с боковыми стенками, простирающимися наискось относительно друг друга, изготавливаются особо легко.

Канавки не обязательно должны быть равномерно распределены по периметру, и может быть очень благоприятным распределить их по периметру неравномерно.

При виброшлифовании края канавок, предпочтительно, закругляются, за счет чего вызываются положительные трибологические эффекты.

После виброшлифования, как показали эксперименты, края, предпочтительно, должны иметь радиус кромки в диапазоне от 0,01 мм до 0,2 мм, прежде всего в диапазоне от 0,02 мм до 0,1 мм, при рассмотрении в радиальном сечении.

Согласно благоприятному усовершенствованию изобретения между каждыми двумя канавками во фрикционную поверхность внедрено продолговатое аксиальное углубление, глубина которого меньше, чем глубина канавок. Аксиальные углубления служат в качестве микрорезервуаров для трансмиссионного масла и оказывают положительное влияние на трибологические свойства кольца синхронизатора.

Опять же, это также ведет к уменьшению склонности к заеданию и обеспечивает более высокую скорость скольжения.

Предпочтительно, эти углубления простираются параллельно смежным канавкам вдоль всей аксиальной длины кольца синхронизатора.

Даже если это усовершенствование дает преимущества, прежде всего, в сочетании со способом согласно изобретению, оно очень хорошо может рассматриваться как независимое изобретение. Было бы возможным, например, предусмотреть аксиальные углубления в кольце синхронизатора, в котором фрикционная поверхность не подвержена виброшлифованию. Конечно, эта отдельная идея может быть еще более оптимизирована с помощью признаков зависимых пунктов формулы изобретения.

Глубина углублений, предпочтительно, составляет максимально 20% глубины смежных канавок, так что углубления не могут рассматриваться как отдельные канавки.

Факультативно, углубления могут присутствовать между всеми смежными канавками.

Согласно предпочтительному варианту осуществления углубления имеют по существу трапецеидальное поперечное сечение при рассмотрении в радиальном сечении. Конечно, «трапецеидальное» также относится к поперечному сечению с краями, закругленными виброшлифованием.

Особо экономичный способ изготовления получается, когда углубления изготавливаются непосредственно при внедрении канавок во фрикционную поверхность, прежде всего посредством высадки части стенки, образующей фрикционную поверхность. При внедрении канавок получаются выбросы материала, за счет чего между двумя канавками образуется продолговатое углубление. Для этой цели, прежде всего, инструмент для проточки канавок не должен предусматривать специальный профиль.

В пределах производственных допусков канавки, предпочтительно, имеют одну и ту же глубину, которая факультативно также может быть одной и той же вдоль всей аксиальной длины.

Вышеупомянутая цель также достигнута упомянутым выше кольцом синхронизатора, в котором края канавок закругляются виброшлифованием, причем виброшлифование проводят перед закалкой фрикционной поверхности. Кольцо синхронизатора согласно изобретению имеет особо высокие эксплуатационные качества, увеличенную перегрузочную способность и способность к увеличенной скорости скольжения. Посредством закругления краев вызываются положительные трибологические эффекты. Так как кольцо синхронизатора согласно изобретению в значительной степени свободно от заусенцев и имеет плоскую, гомогенную поверхность во фрикционном контакте, уменьшается склонность к заеданию под перегрузкой. Кроме того, кольцо синхронизатора согласно изобретению отличается простым, недорогим изготовлением. С помощью микроскопического анализа может быть определено, шлифовалось ли кольцо до или после закалки.

Согласно одному усовершенствованию кольца синхронизатора согласно изобретению фрикционная поверхность включает в себя продолговатое аксиальное углубление между каждыми двумя смежными канавками, глубина которого меньше, чем глубина канавок, прежде всего составляет максимально 20% глубины канавок. Это аксиальное углубление служит в качестве микрорезервуара для трансмиссионного масла, а также улучшает трибологические свойства кольца синхронизатора, причем это усовершенствование, как уже упомянуто выше, также может рассматриваться как независимое изобретение.

Как уже было пояснено выше, кольцо синхронизатора согласно изобретению, прежде всего, является кольцом-фиксатором с радиально выступающими фиксирующими зубьями. Эти фиксирующие зубья являются неотъемлемой частью кольца синхронизатора и изготавливаются формованием. Фиксирующие зубья могут быть изготовлены уже перед формованием, например, штамповкой плоского материала, так что в последующем не требуется дополнительной механической обработки в области фиксирующих зубьев. Поэтому синхронизирующее кольцо-фиксатор согласно изобретению состоит только из одной детали.

Кроме того, все усовершенствования и преимущества, упомянутые в отношении способа согласно изобретению, также относятся к кольцу синхронизатора согласно изобретению и наоборот.

Дополнительные признаки и преимущества изобретения могут быть выявлены из последующего описания предпочтительного варианта осуществления изобретения со ссылками на прилагаемые чертежи. Показано на:

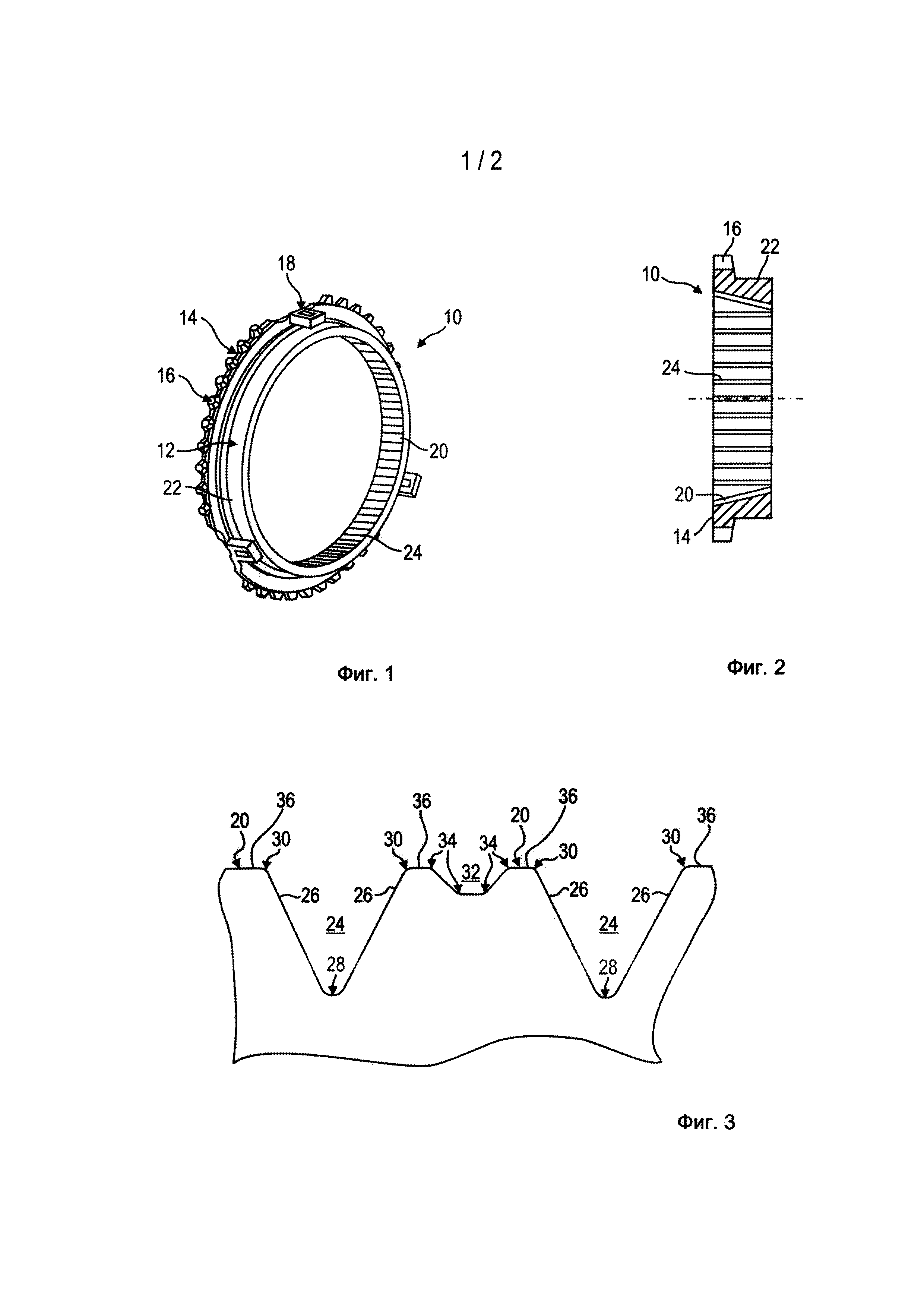

Фиг. 1: вид в перспективе кольца синхронизатора согласно изобретению.

Фиг. 2: вид в разрезе кольца синхронизатора согласно фиг. 1.

Фиг. 3: сильно увеличенный разрез фрикционной поверхности кольца синхронизатора согласно фиг. 1 и 2 в радиальном виде в разрезе.

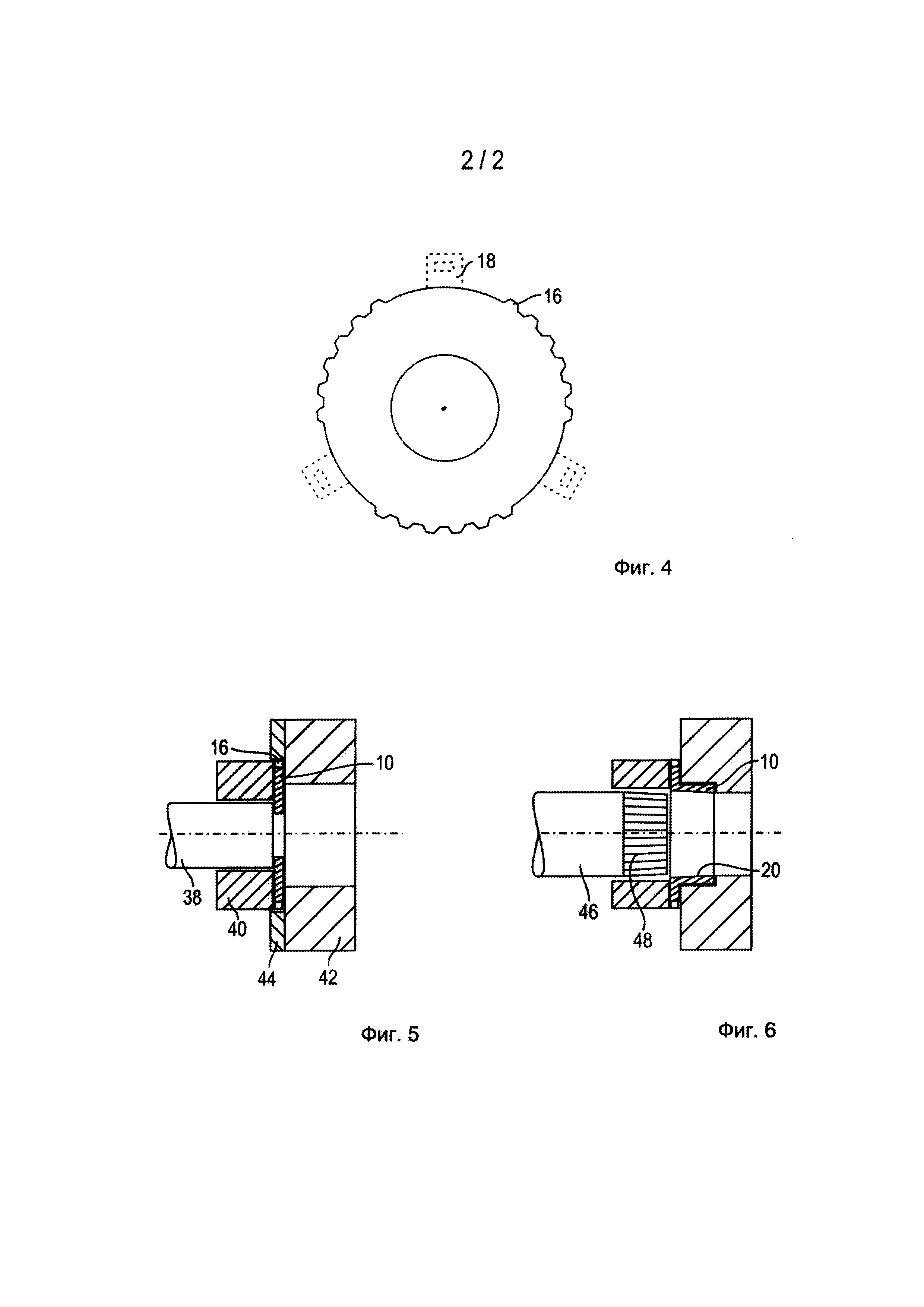

Фиг. 4: вид плоского металлического материала, из которого образовано кольцо синхронизатора согласно изобретению.

Фиг. 5 и 6: последовательные шаги при формовании плоского материала для изготовления кольца синхронизатора согласно изобретению, со ссылкой на которые будет пояснен способ согласно изобретению.

Фиг. 1 показывает кольцо 10 синхронизатора в форме кольца-фиксатора или фиксирующего кольца синхронизатора. Оно содержит корпус 12 кольца, из которого несколько фиксирующих зубьев выступают на аксиальном конце 14. Фиксирующие зубья 16 являются частью манжеты, указывающей радиально наружу.

Эта манжета может быть снабжена так называемыми указательными кулачками 18, которые в виде лапок, первоначально выступающих радиально наружу, аксиально согнуты приблизительно на 90°. Эти указательные кулачки 18 расположены между смежными группами фиксирующих зубьев 16.

Кольцо 10 синхронизатора является так называемым одноконусным кольцом синхронизатора с конической фрикционной поверхностью 20 на внутренней стороне корпуса 12 кольца. Такое кольцо 10 синхронизатора используется для так называемой внутренней синхронизации.

В качестве альтернативы или дополнительно, поверхность 22 радиальной внешней оболочки также может быть выполнена конической и образовывать фрикционную поверхность, за счет чего получается промежуточное кольцо для так называемой двухконусной системы.

Коническая фрикционная поверхность 20 снабжается многочисленными аксиальными канавками 24, следующими одна за другой на ее периметре, ширина которых по существу равна расстоянию между двумя смежными канавками 24. На фиг. 1 и 2 расстояния между двумя смежными канавками 24 показаны большими, чем в случае с предпочтительным вариантом осуществления, чтобы сохранить ясность.

Канавки 24 всецело простираются в чисто аксиальном направлении при рассмотрении в аксиальном направлении, то есть протяженность в периферическом направлении отсутствует. Конечно, канавки также простираются в радиальном направлении.

Согласно предпочтительному варианту осуществления коническая фрикционная поверхность 20 состоит из материала, из которого сделано все кольцо 10 синхронизатора, и выполнена без фрикционного слоя, нанесенного на нее. Это означает, что фрикционная поверхность 20 образована плоским материалом, из которого сделано все кольцо 10 синхронизатора. В процессе эксплуатации канавки 24 предотвращают спайку с противоконусным кольцом и представляют собой приемное пространство для масла.

Как можно понять из фиг. 3, каждая из канавок 24 имеет две боковых стенки 26, которые при рассмотрении в радиальном сечении простираются наискось относительно друг друга, т.е. под острым углом. Кроме того, по меньшей мере, края 30 канавок 24, расположенных на фрикционной поверхности 20, закруглены виброшлифованием, причем при рассмотрении в радиальном сечении, края имеют радиус кромки в диапазоне от 0,01 мм до 0,2 мм, прежде всего в диапазоне от 0,02 мм до 0,1 мм.

Между смежными канавками 24 в каждом случае (предпочтительно, между всеми канавками) во фрикционную поверхность внедрено продолговатое аксиальное углубление 32, глубина которого явно меньше, чем глубина канавок 24. При рассмотрении в радиальном сечении, эти аксиальные углубления 32 имеют по существу трапецеидальное поперечное сечение, которое также имеет закругленные края 34, и расположены в частях 36 стенок, образующих фрикционную поверхность 20, которые лежат на поверхности конуса.

Ниже будет пояснено изготовление кольца 10 синхронизатора со ссылками на фиг. 4-6. Кольцо 10 синхронизатора, изготовленное из плоского металлического материала, которое показано на фиг. 4, и обработано на внешней стороне и внутренней стороне, например, штамповкой. В состоянии после штамповки, предпочтительно, больше не происходит никакой последующей механической обработки, фиксирующие зубья 16 тоже образованы уже в плоском металлическом материале. Факультативно, конечно, также могут быть выштампованы индексные кулачки 18. В качестве плоского материала используется, прежде всего, сталь 16MnCr5 или C30-C35, причем сталь, предпочтительно, является азотируемой.

Затем кольцо 10 синхронизатора пластически формуется до его показанной на фиг. 1 окончательной конфигурации, предпочтительно глубокой вытяжкой и без механической обработки.

Первый шаг глубокой вытяжки схематически показан на фиг. 5, на котором используется инструмент глубокой вытяжки с вытяжным пуансоном 38, прихватом 40 вытяжным штампом 42.

После нескольких операций формования в заключение используется инструмент 46 в виде особого вытяжного пуансона (см. фиг. 6), который имеет конический конец с ребрами и канавками 48. Посредством перемещения инструмента 46 относительно почти готового кольца 10 синхронизатора, канавки 24 образуются во фрикционной поверхности 20 без резания. Конечно, канавки также могут быть изготовлены за несколько шагов формования.

Между каждыми двумя канавками 24 во фрикционную поверхность 20 внедряется продолговатое аксиальное углубление 32 (см. фиг. 3). Углубления 32 изготавливаются непосредственно при внедрении канавок 24 во фрикционную поверхность 20, прежде всего посредством высадки части 36 стенки, образующей фрикционную поверхность 20.

Следовательно, и канавки 24, и аксиальные углубления 32 изготавливаются во время самой глубокой вытяжки или непосредственно после нее.

После того, как кольцо 10 синхронизатора приобрело свою окончательную форму, по меньшей мере, фрикционная поверхность 20, но, предпочтительно, все кольцо 10 синхронизатора, подвергается виброшлифованию. В этом процессе края 30 канавок 24, а также края 34 аксиальных углублений 32 закругляются.

Затем кольцо 10 синхронизатора закаляется азотированием, по меньшей мере, в области фиксирующих зубьев 16 и фрикционной поверхности 20.

В этой связи последующая механическая обработка после изготовления канавок 24 и после закалки не проводится.

Реферат

Изобретение относится к способу изготовления кольца синхронизатора для синхронизированных механических коробок передач. Способ изготовления кольца синхронизатора для синхронизированных механических коробок передач включает изготовление конической поверхности, внедрение аксиальных канавок, виброшлифование и закалку. Кольцо (10) изготавливают формованием плоского металлического материала. Причем образуют по меньшей мере одну коническую фрикционную поверхность (20), в которую посредством формования без снятия стружки внедрены аксиальные канавки (24). При этом относительно фрикционной поверхности (20) аксиально перемещают инструмент (46), получая окончательную фрикционную поверхность (20). Фрикционную поверхность (20) подвергают виброшлифованию и последующей закалке. Достигается упрощение изготовления. 2 н. и 16 з.п. ф-лы, 6 ил.

Комментарии