Способ и аппаратура для сборки комплексного изделия в параллельной системе подготовки продукции - RU2422258C2

Код документа: RU2422258C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам и аппаратуре для сборки комплексных изделий и, в частности, к способу и аппаратуре для сборки продукции производства, для которой используются гибкие и программируемые сборочные и испытательные ячейки для повышения качества и эффективности сборки комплексного изделия в параллельной системе подготовки продукции.

Уровень техники

В сегодняшней обрабатывающей промышленности принято собирать продукцию на сборочной линии последовательной системы подготовки продукции. Последовательная система подготовки продукции представляет собой систему, в которой комплексное изделие проходит через последовательные одиночные операции или станции для выполнения сборки комплексного изделия. Последовательные системы подготовки продукции даже более общеприняты, когда такие изделия являются комплексными по природе и в связи с этим требуют сборки множества различных подкомпонентов и различных отдельных компонентов в различных местах изделия.

Обычно последовательный процесс сборочной линии начинается с доставки комплексного изделия на сборочную линию, где комплексное изделие затем автоматически или вручную загружается в транспортную систему сборочной линии. Транспортная система переносит комплексное изделие на множество рабочих станций по всей сборочной линии, где различные компоненты и подкомпоненты собираются в комплексное изделие. Например, в последовательной сборочной линии головки цилиндра двигателя свечи зажигания могут устанавливаться в головку цилиндра, и, после установки свечей зажигания, транспортная система может переносить головку цилиндра на вторую рабочую станцию, где головка цилиндра может вращаться так, что на нижней части и на противоположной части головки цилиндра могут собираться дополнительные компоненты. Клапаны головки цилиндра могут быть установлены в головку цилиндра на следующей рабочей станции, и во время перемещения к следующей рабочей станции головка цилиндра может быть повернута обратно в исходное положение. Следующая рабочая станция может быть ответственна за установку пружин клапанов в головку цилиндра. Транспортная система продолжает переносить головку цилиндра от рабочей станции к рабочей станции, пока головка цилиндра не будет полностью собрана. Количество рабочих станций на сборочной линии может быть различным в зависимости от типа головки цилиндра или компонентов. Обычно количество рабочих станций находится в диапазоне от шести до восьми, причем транспортная система проходит через или вблизи каждой из рабочих станций.

Синхронизация рабочих станций и транспортной системы важна для таких сборочных линий. В приведенном выше примере комплексное изделие перемещается от одной рабочей станции к другой, где транспортная система может останавливаться, чтобы дать выполнить операцию на каждой из рабочих станций. Может быть даже установлено определенное количество времени для выполнения определенной задачи на определенной рабочей станции.

Хотя сборочные линии использовались на протяжении всей истории обрабатывающей промышленности, такие сборочные линии неэффективны. Например, сборочные линии в автомобильной промышленности обычно предназначены для отдельного компонента автомобиля или для определенной модели автомобиля. Таким образом, такие сборочные линии не могут использоваться для изготовления какого-либо компонента автомобиля, напротив, они могут использоваться только для сборки определенных компонентов. Следовательно, если отдельный компонент больше не нужен, например, отдельная модель автомобиля, в которой используется компонент, больше не выпускается, тогда отдельная сборочная линия не может использоваться без значительного переоборудования. Следовательно, сборочная линия должна быть переоборудована или разобрана и должна быть установлена новая сборочная линия. Это, конечно, очень трудоемкая и дорогостоящая задача, которая нежелательна в промышленной среде.

Как указано ранее, такие сборочные линии обычно рассчитаны по времени, чтобы дать каждому работнику на отдельной рабочей станции определенное количество времени для выполнения операции на этой отдельной рабочей станции. Если на такой отдельной рабочей станции возникает проблема, например, задача не может больше выполняться, например, ломается инструмент, транспортная система останавливается, определенные компоненты имеют дефекты и т.д., тогда может потребоваться остановить всю сборочную линию до устранения проблемы. Когда такое происходит, изготовление отдельного изделия останавливается, что вызывает недостаток изделий, изготовляемых или собираемых на этой отдельной сборочной линии. Такой недостаток изделий может создать недостаток на других сборочных линиях, в связи с чем потребуется остановить другие сборочные линии. Таким образом, промышленные предприятия часто производят избыток компонентов, чтобы имелся значительный запас компонентов на случай поломки или остановки сборочной линии. Такая неопределенность в работе сборочной линии может приводить к недостатку или избытку компонентов. Недостаток компонентов может вести к нехватке деталей на других сборочных линиях и избыток компонентов может означать, что были изготовлены ненужные детали и потрачены лишние время и деньги. Любая из этих ситуаций подразумевает неэффективность, нежелательную в промышленной среде.

И, наконец, сборочные линии часто занимают слишком большую площадь промышленного предприятия, поскольку требуется значительное пространство для транспортной системы, рабочих станций и работников. Площадь пола на промышленном предприятии может быть довольно дорогой, и, следовательно, всегда желательно сокращать площадь пола для изготовления отдельного изделия.

Было бы желательно создать способ и аппаратуру для сборки комплексного изделия, которые могли бы производить множество различных изделий, которые при необходимости могли бы производить определенное количество компонентов и требовали бы минимальной площади пола на предприятии.

Краткое описание сущности изобретения

Настоящее изобретение предусматривает способ и устройство для сборки комплексного изделия в параллельной системе подготовки продукции, где способ включает подачу набора подкомпонентов и, по меньшей мере, одного базового компонента в зону загрузки деталей для сборки комплексного изделия. Набор подкомпонентов и, по меньшей мере, один базовый компонент автоматически транспортируются в одну из множества одинаковых компьютеризованных сборочных ячеек с помощью транспортной системы. Набор подкомпонентов и, по меньшей мере, один базовый компонент автоматически собираются в комплексное изделие с помощью одной из множества одинаковых компьютеризованных сборочных ячеек. Комплексное изделие автоматически транспортируется из одной из множества одинаковых компьютеризованных сборочных ячеек в одну из, по меньшей мере, одной компьютеризованной испытательной ячейки с помощью транспортной системы. Комплексное изделие автоматически испытывается, по меньшей мере, в одной компьютеризованной испытательной ячейке для обеспечения надлежащей функциональности сборки комплексного изделия. Комплексное изделие автоматически транспортируется на станцию выгрузки с помощью транспортной системы.

Этапы подачи набора подкомпонентов и, по меньшей мере, одного базового компонента могут дополнительно содержать этапы установки системы доставки деталей для подачи, по меньшей мере, одного базового компонента в транспортную систему. Может быть также предусмотрена система доставки комплектов для подачи подкомпонентов в контейнере для комплектов в транспортную систему. Этап установки системы доставки деталей может дополнительно предусматривать конвейер для доставки, по меньшей мере, одного базового компонента в транспортную систему. Этап установки системы доставки комплектов для подачи подкомпонентов в контейнере для комплектов может дополнительно предусматривать этапы автоматической сборки подкомпонентов в контейнер для комплектов с помощью, по меньшей мере, одной ячейки сборки комплектов. Может быть также предусмотрен конвейер для доставки контейнера для комплектов в транспортную систему. Этапы установки системы доставки деталей могут также включать этапы установки конвейера для доставки контейнера для комплектов с собранными в нем указанными подкомпонентами в транспортную систему.

Этапы транспортировки набора подкомпонентов и, по меньшей мере, одного базового компонента могут дополнительно предусматривать этап установки портальной транспортной системы для транспортировки контейнера для комплектов, по меньшей мере, одного базового компонента, комплексного изделия в и из зоны загрузки, множества сборочных ячеек, по меньшей мере, одной испытательной ячейки и станции выгрузки. Этап переноса набора подкомпонентов и, по меньшей мере, одного базового компонента может, в соответствии с другим вариантом, предусматривать компьютеризованную руку робота для автоматической транспортировки контейнера для комплектов, по меньшей мере, одного базового компонента, комплексного изделия в и из зоны загрузки, множества сборочных ячеек, по меньшей мере, одной испытательной ячейки и станции выгрузки.

Способ согласно настоящему изобретению может также включать крепление, по меньшей мере, одного базового компонента в тележкеманипуляторе в одной из множества компьютеризованных сборочных ячеек для вращения, по меньшей мере, одного базового компонента в желаемом направлении. В дополнение к этому, способ может включать помещение контейнера для комплектов в одну из множества компьютеризованных сборочных ячеек. Способ согласно настоящему изобретению может также включать установку компьютеризованного устройства смены инструмента в каждой из компьютеризованных сборочных ячеек для автоматического обеспечения соответствующего инструмента для сборки подкомпонентов с, по меньшей мере, одним базовым компонентом для образования комплексного изделия. Способ также включает обеспечение трех осей линейного движения между, по меньшей мере, одним базовым компонентом и соответствующим инструментом. В дополнение к этому, способ согласно настоящему изобретению может включать крепление комплексного изделия в тележкеманипуляторе и, по меньшей мере, одной компьютеризованной испытательной ячейке для вращения комплексного изделия в желаемом направлении. Способ может включать установку компьютеризованного устройства смены инструмента в каждой из, по меньшей мере, одной испытательной ячейки для автоматического обеспечения соответствующего испытательного инструмента для испытания комплексного изделия. Между комплексным изделием и соответствующим испытательным инструментом могут быть обеспечены три оси линейного движения.

Аппаратура согласно настоящему изобретению для сборки комплексного изделия в параллельной системе подготовки продукции может включать зону загрузки для подачи набора подкомпонентов и, по меньшей мере, одного базового компонента, требуемых для сборки комплексного изделия. Множество компьютеризованных сборочных ячеек автоматически собирают подкомпоненты с базовыми компонентами для образования комплексного изделия. По меньшей мере, одна компьютеризованная испытательная ячейка автоматически испытывает комплексное изделие на надлежащую функциональность сборки комплексного изделия. Станция выгрузки получает комплексное изделие после испытания комплексного изделия. Транспортная система транспортирует подкомпоненты, по меньшей мере, один базовый компонент и комплексное изделие в и из зоны загрузки, множества сборочных ячеек, по меньшей мере, одной испытательной ячейки и станции выгрузки.

Зона загрузки аппаратуры согласно настоящему изобретению может дополнительно включать систему доставки деталей для доставки, по меньшей мере, одного базового компонента в транспортную систему. Система доставки комплектов доставляет контейнер для комплектов, содержащий подкомпоненты, в транспортную систему. Система доставки деталей аппаратуры согласно настоящему изобретению может предусматривать конвейер для доставки, по меньшей мере, одного базового компонента в транспортную систему. Система доставки комплектов аппаратуры согласно настоящему изобретению может дополнительно предусматривать конвейер для доставки контейнера для комплектов в транспортную систему. Система доставки комплектов может также предусматривать автоматическую ячейку сборки комплектов для приема и сборки подкомпонентов в контейнер для комплектов. Конвейер доставляет контейнер для комплектов в транспортную систему.

Транспортная система аппаратуры согласно настоящему изобретению дополнительно предусматривает компьютеризованную портальную загрузочную систему для автоматического захвата и помещения контейнера для комплектов, по меньшей мере, одного базового компонента, комплексного изделия в и из зоны загрузки, компьютеризованных сборочных ячеек, по меньшей мере, одной компьютеризованной испытательной ячейки и станции выгрузки. В соответствии с другим вариантом транспортная система может включать компьютеризованную руку робота для автоматического захвата и помещения контейнера для комплектов, по меньшей мере, одного базового компонента, комплексного изделия в и из зоны загрузки, автоматической сборочной ячейки, по меньшей мере, одной автоматической испытательной ячейки и станции выгрузки.

Компьютеризованные сборочные ячейки аппаратуры согласно настоящему изобретению могут включать тележку-манипулятор, установленную в каждой из сборочных ячеек для крепления и вращения, по меньшей мере, одного базового компонента в желаемом направлении для сборки подкомпонентов с ним. Приспособление для установки контейнера для комплектов в каждой из компьютеризованных сборочных ячеек принимает контейнер для комплектов. Компьютеризованное устройство смены инструмента в каждой из сборочных ячеек автоматически предоставляет соответствующий инструмент для сборки подкомпонентов в контейнере для комплектов с, по меньшей мере, одним базовым компонентом. Тележка-манипулятор и компьютеризованное устройство смены инструмента могут перемещаться относительно друг друга по трем осям линейного движения.

По меньшей мере одна компьютеризованная испытательная ячейка аппаратуры согласно настоящему изобретению дополнительно предусматривает тележку-манипулятор, установленную в каждой из, по меньшей мере одной автоматической испытательной ячейки для крепления и вращения комплексного изделия в желаемом направлении для испытания комплексного изделия. Компьютеризованное устройство смены инструмента внутри, по меньшей мере, одной испытательной ячейки автоматически предоставляет соответствующий испытательный инструмент для испытания комплексного изделия. Тележка-манипулятор и соответствующий испытательный инструмент могут перемещаться относительно друг друга по трем осям линейного движения.

Станция выгрузки аппаратуры согласно настоящему изобретению может дополнительно предусматривать первую зону внутри станции выгрузки для приема комплексных изделий с дефектами. Вторая зона внутри станции выгрузки принимает комплексные изделия, которые не имеют дефектов.

Сборочные ячейки и испытательные ячейки аппаратуры согласно настоящему изобретению могут дополнительно предусматривать тележку с соединенными с ней тележкой-манипулятором и приспособлением для установки контейнера для комплектов. Пара рельсов с возможностью перемещения принимает тележку, и рельсы простираются до и от сборочной ячейки и испытательной ячейки, где тележка перемещается между разгруженным положением, где тележка находится снаружи сборочной ячейки и испытательной ячейки, и загруженным положением, где тележка находится внутри сборочной ячейки и испытательной ячейки.

Краткое описание чертежей

Различные другие варианты использования настоящего изобретения станут более ясны благодаря ссылкам на следующие подробные описания и чертежи, где:

фиг.1 - описание способа и аппаратуры предшествующего уровня техники для сборки комплексного изделия с использованием общепринятого последовательного процесса сборочной линии;

фиг.2 - описание способа и аппаратуры предшествующего уровня техники для сборки комплексного изделия с преобразованием в сборочную ячейку настоящего изобретения;

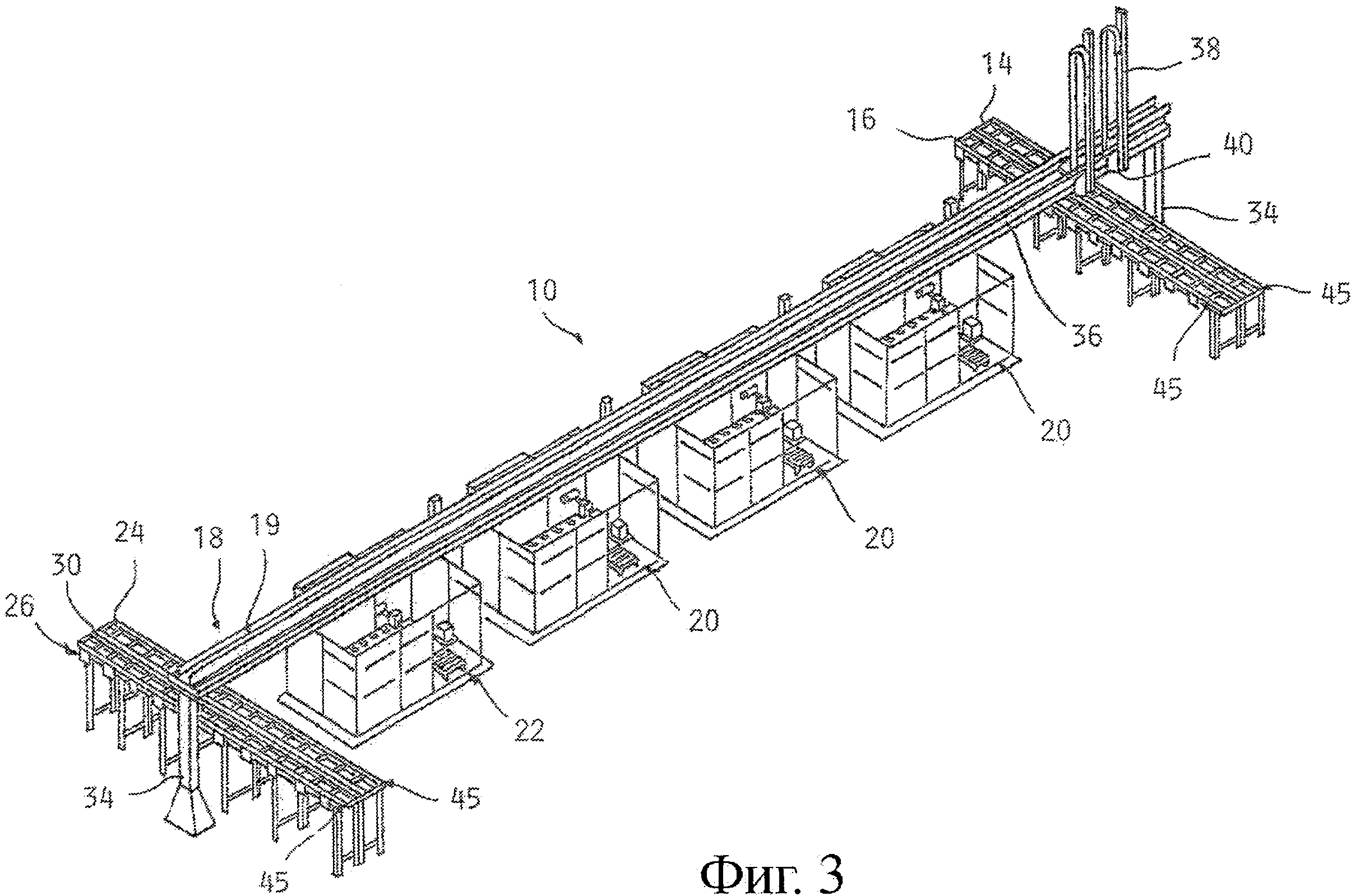

фиг.3 - вид сверху в изометрической проекции способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

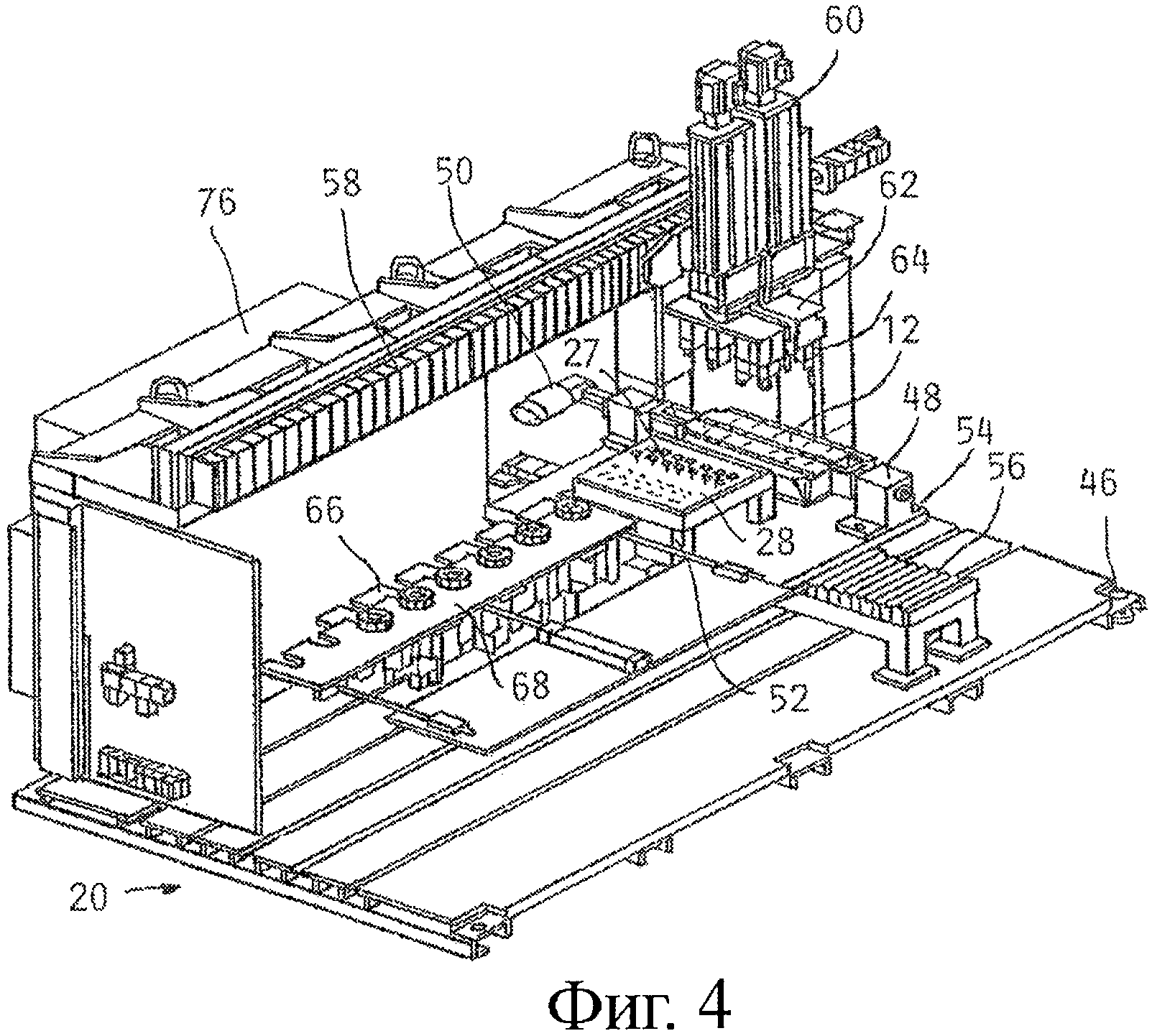

фиг.4 - изометрический чертеж сборочной ячейки способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

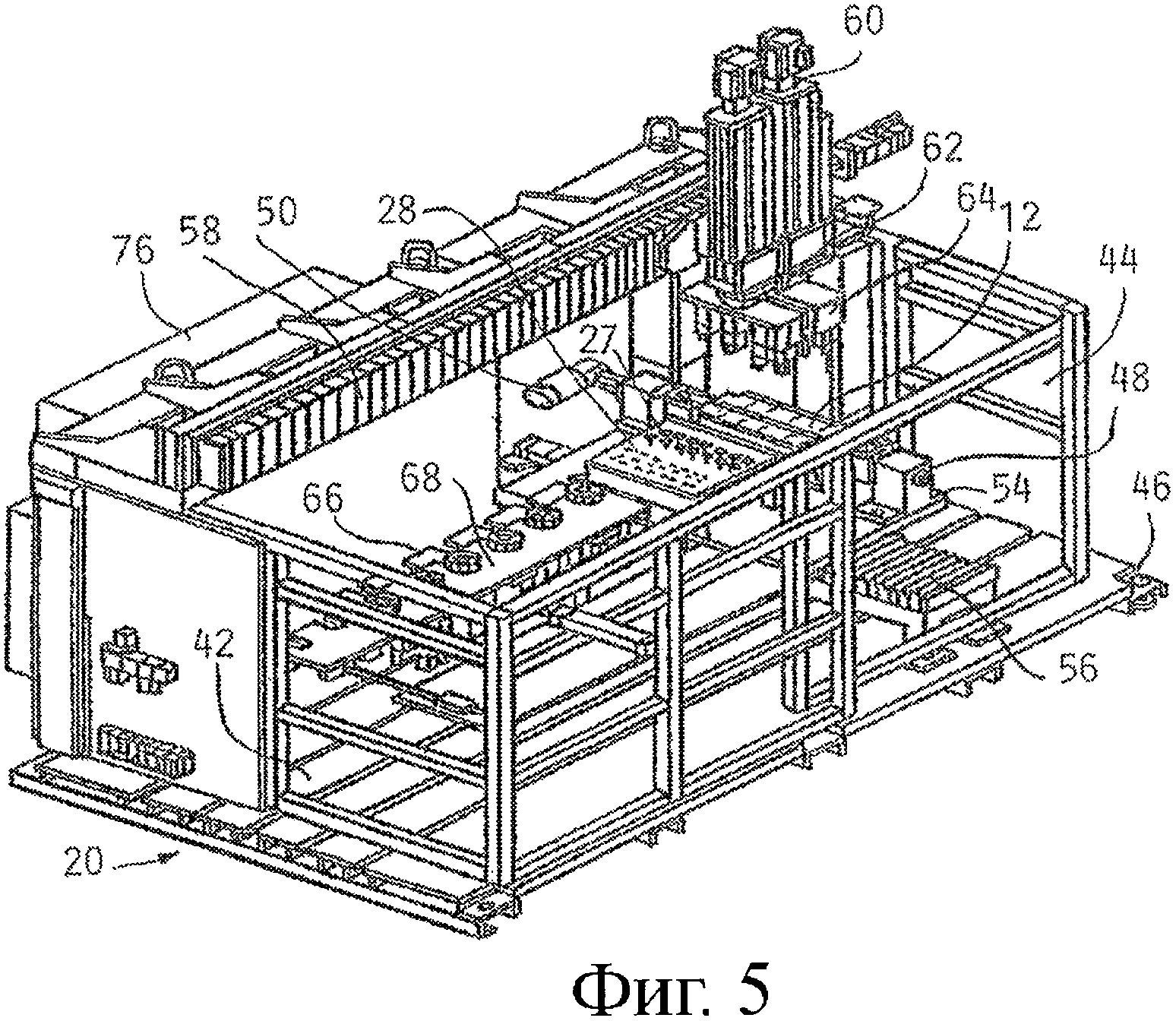

фиг.5 - изометрический чертеж сборочной ячейки способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения, где сборочная ячейка имеет оградительные щитки и двери с взаимной блокировкой;

фиг.6 - вид сбоку сборочной ячейки способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

фиг.7 - вид с торца сборочной ячейки способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

фиг.8 - изометрический чертеж испытательной ячейки способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

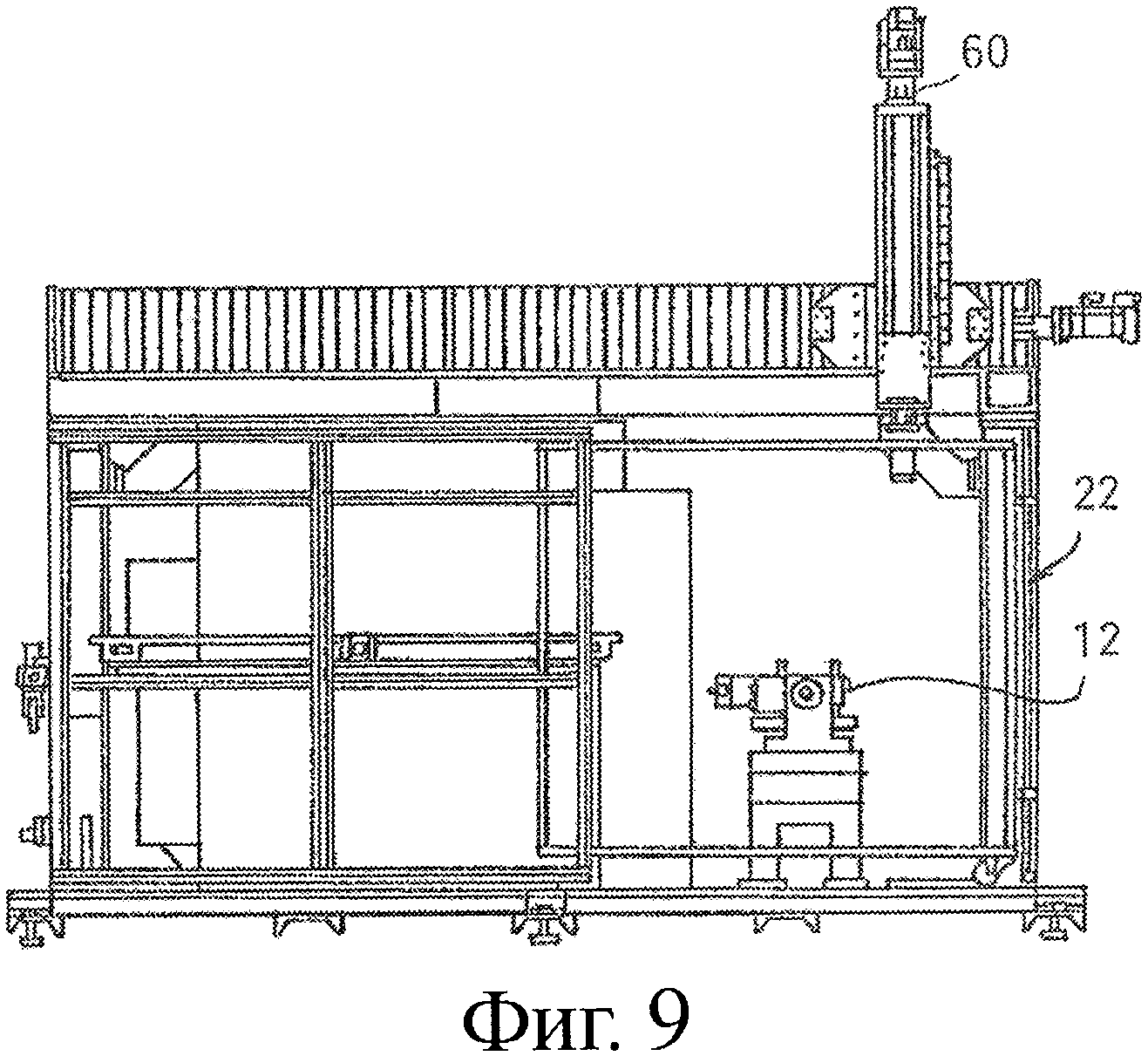

фиг.9 - вид сбоку испытательной ячейки способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

фиг.10 - схема с видом сверху ячейки комплектования способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

фиг.11 - схема с видом сверху способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения со встроенной ячейкой комплектования;

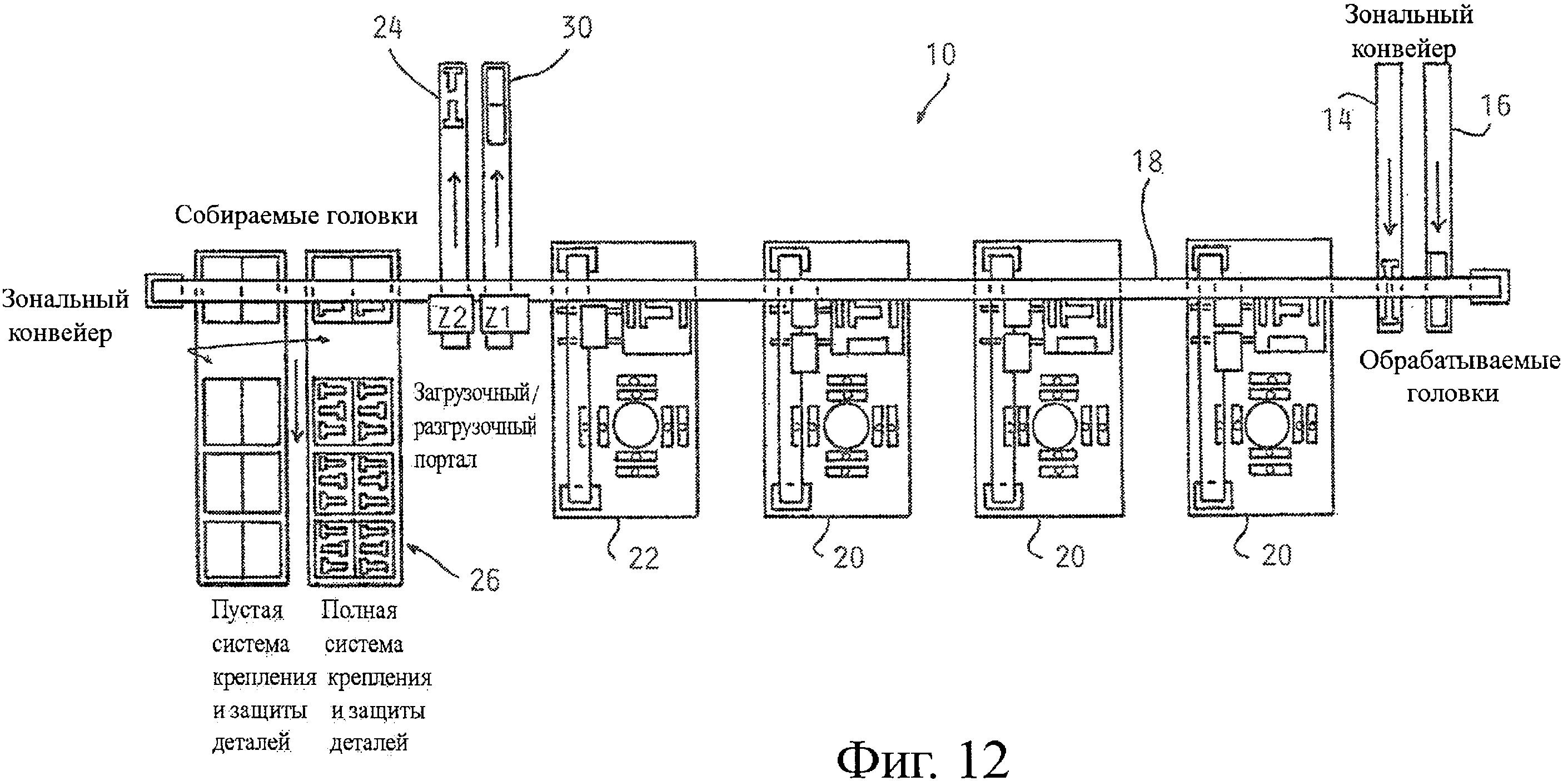

фиг.12 - схема с видом сверху способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

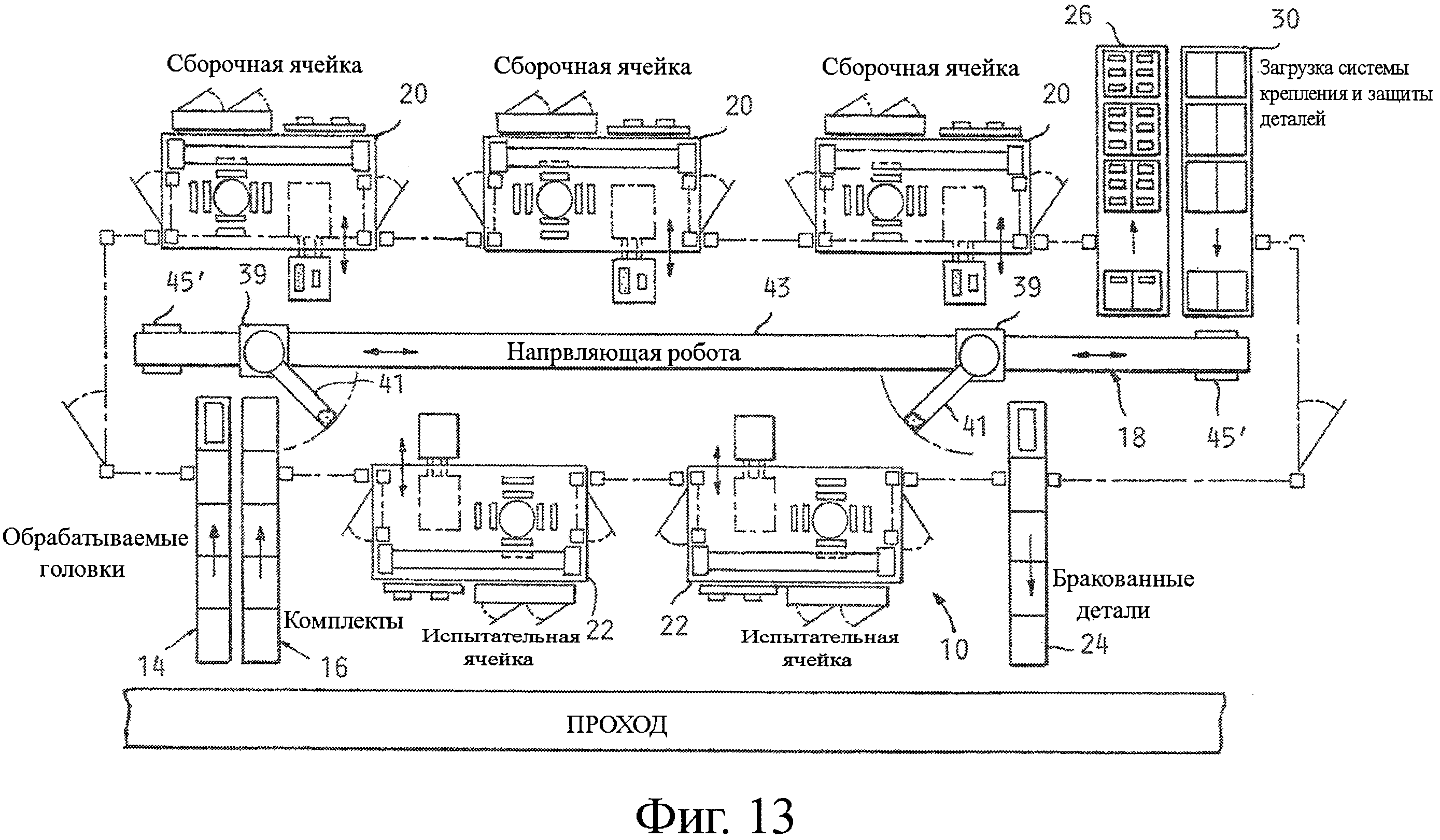

фиг.13 - схема с видом сверху способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения с использованием роботизированной системы в качестве транспортной системы;

фиг.14 - изометрический чертеж другого варианта выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

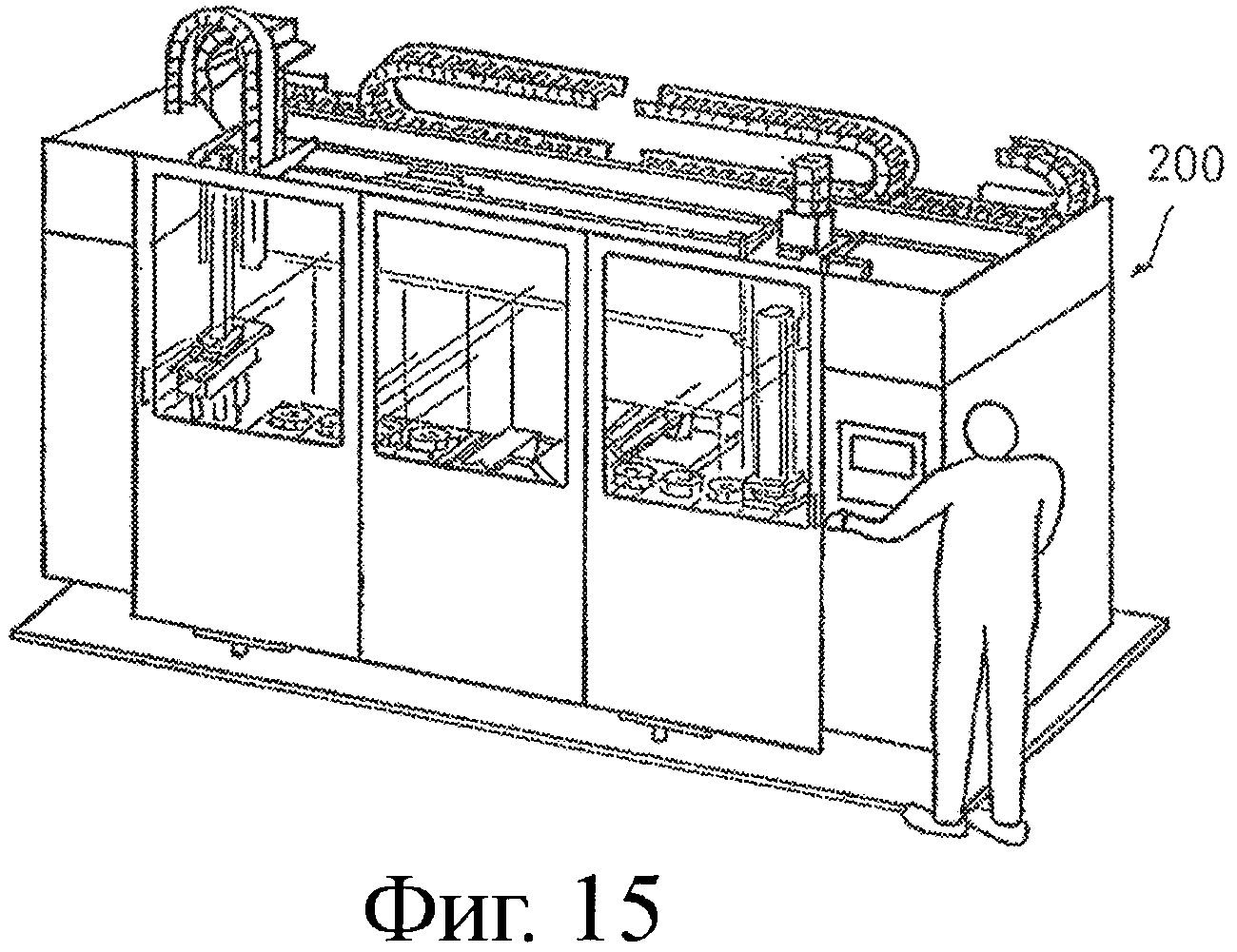

фиг.15 - изометрический чертеж другого варианта выполнения сборочной ячейки способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

фиг.16 - разорванный изометрический чертеж сборочной ячейки другого варианта выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

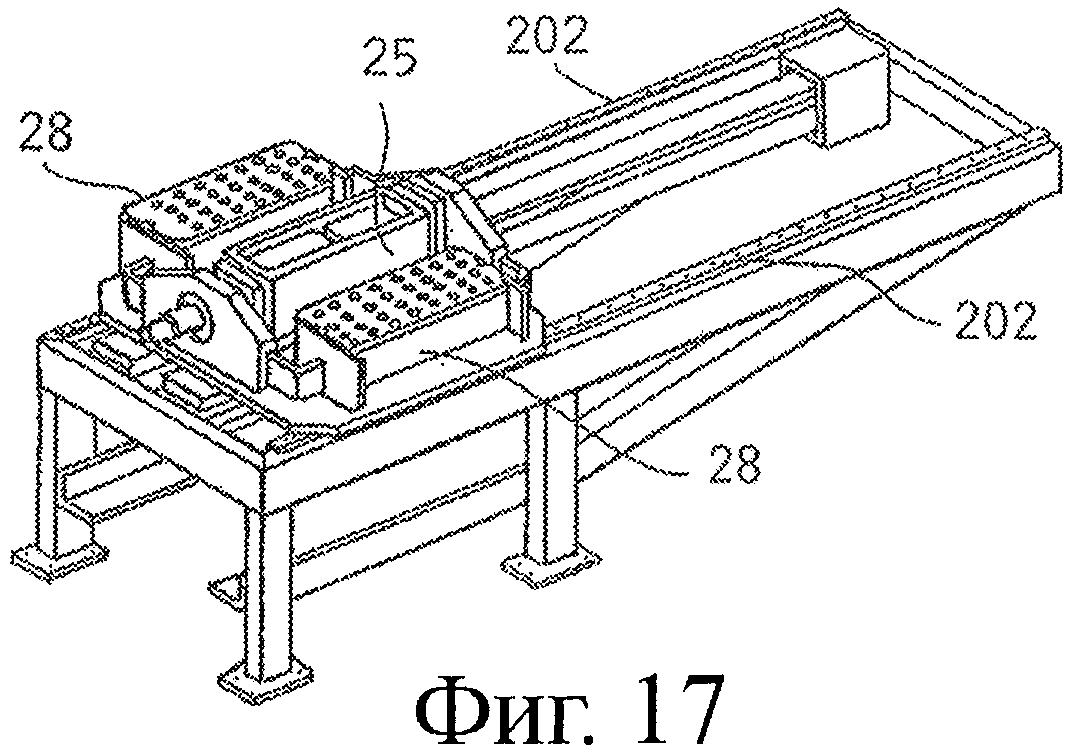

фиг.17 - изометрический чертеж тележки и двойных линейных рельсов, показанных в загруженном положении, другого варианта выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

фиг.18 - изометрический чертеж тележки и двойных линейных рельсов, показывающий тележку в разгруженном положении, другого варианта выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

фиг.19 - изометрический чертеж тележки в другом варианте выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

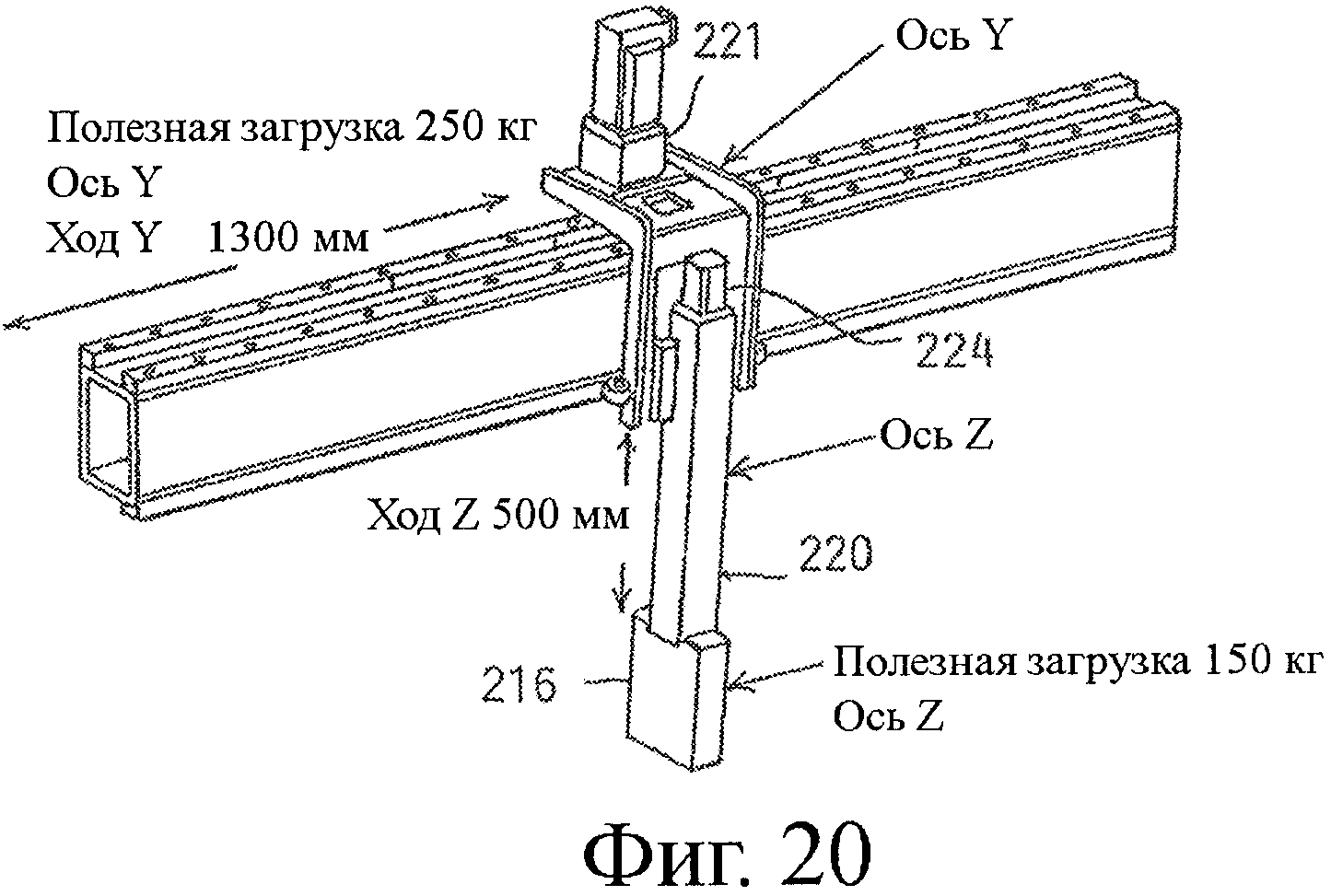

фиг.20 - изометрический чертеж, показывающий руку для смены инструмента другого варианта выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

фиг.21 - вид сбоку руки для смены инструмента в другом варианте выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

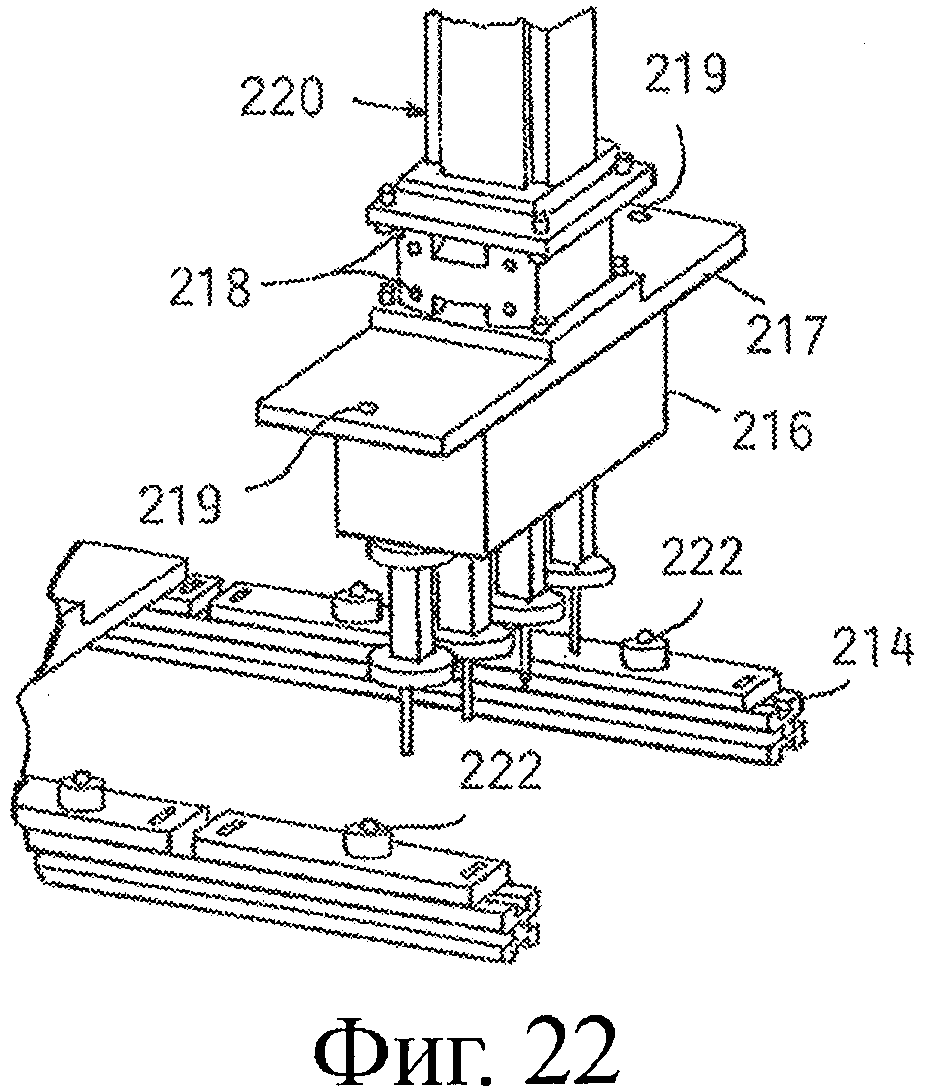

фиг.22 - вид в перспективе, показывающий автоматические устройства смены инструмента в другом варианте выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения;

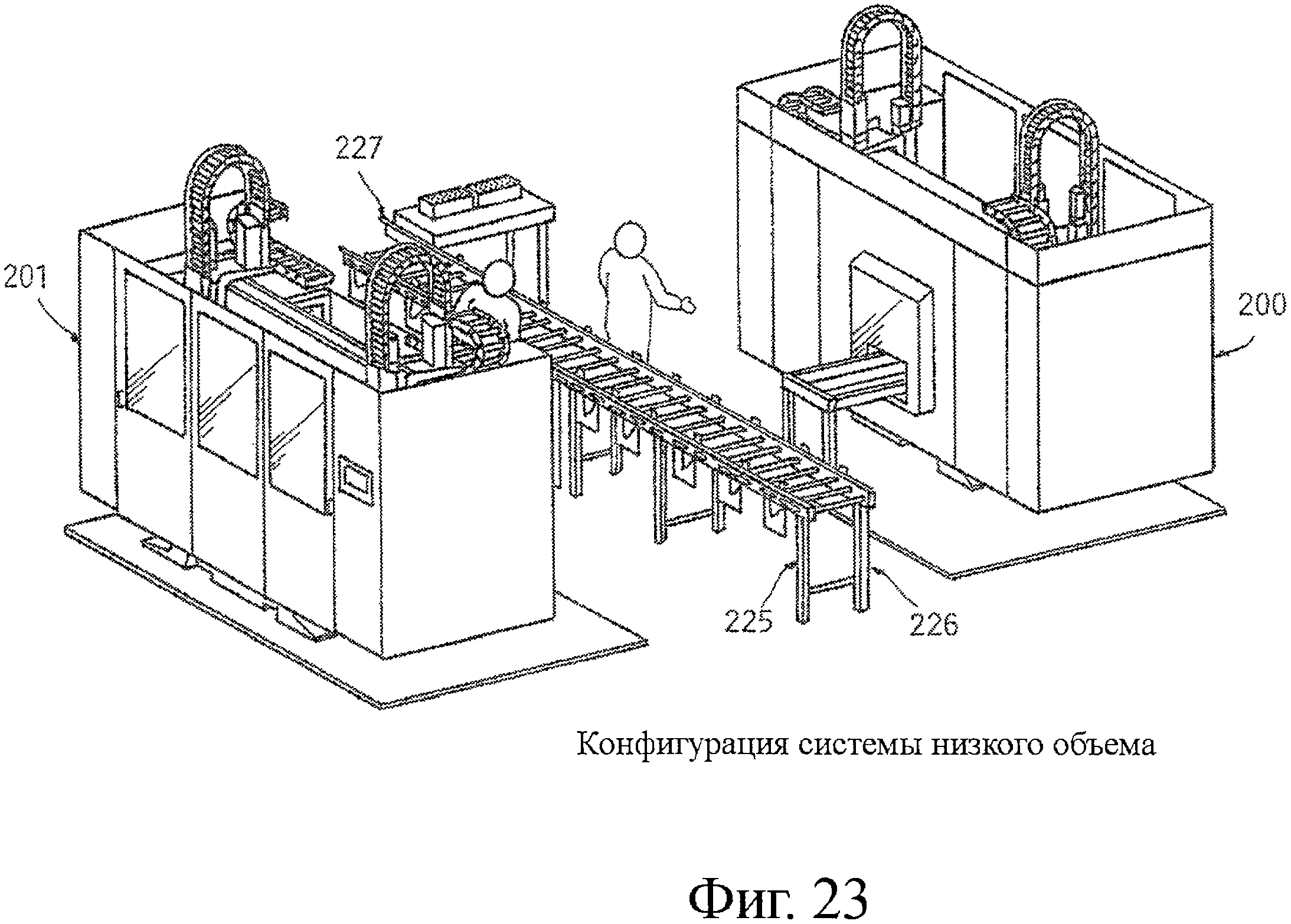

фиг.23 - вид в перспективе, показывающий конфигурацию системы низкого объема другого варианта выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения; и

фиг.24 - вид в перспективе, показывающий руку робота, используемую в качестве устройства смены инструмента, в другом варианте выполнения способа и аппаратуры для сборки комплексного изделия в параллельной системе подготовки продукции настоящего изобретения.

Подробное описание изобретения

Теперь настоящее изобретение будет подробно описано со ссылкой на чертежи и на раскрываемые выполнения.

Фиг.3-14 показывают способ и аппаратуру 10 для сборки комплексного изделия 12 в параллельной системе подготовки продукции настоящего изобретения. Способ и аппаратура 10 для сборки комплексного изделия 12 предусматривают зону 13 загрузки, имеющую систему 14 доставки деталей и систему 16 доставки комплектов, которая доставляет необходимые компоненты в аппаратуру 10 настоящего изобретения. Транспортная система 18, которая может включать, но не ограничивается портальной загрузочной или роботизированной системой, простирается на всю длину аппаратуры 10 и независимо захватывает и переносит компоненты из системы 14 доставки деталей и системы 16 доставки комплектов зоны 13 загрузки в одну из множества одинаковых компьютеризованных сборочных ячеек или рабочих станций 20.

В соответствии с другим вариантом загрузка и разгрузка компонентов в сборочные ячейки 20 может выполняться вручную. Каждая из компьютеризованных сборочных ячеек 20 практически одинакова и автоматически собирает различные компоненты для образования комплексного изделия 12. Поскольку сборочные ячейки 20 одинаковы и выполняют одну и ту же операцию, способ и аппаратура 10 настоящего изобретения описывается как параллельная система подготовки продукции. Как только сборка комплексного изделия 12 завершается внутри одной из сборочных ячеек 20, транспортная система 18 транспортирует комплексное изделие 12 из сборочной ячейки 20 в компьютеризованную испытательную ячейку или рабочую станцию 22. В соответствии с другим вариантом загрузка и разгрузка комплексного изделия 12 в испытательную ячейку 22 может также выполняться вручную. Комплексное изделие 12 автоматически испытывается, и транспортная система 18 доставляет комплексное изделие 12 на станцию 23 выгрузки. Станция 23 выгрузки имеет зону бракованных деталей или конвейер 24, где комплексное изделие 12 имеет дефекты, или автоматическую систему загрузки с креплением и защитой деталей или систему 26 возврата деталей, где комплексное изделие 12 не имеет дефектов.

Способ и аппаратура 10 для сборки комплексного изделия 12 в параллельной системе подготовки продукции настоящего изобретения создана для сборки и испытания головок цилиндров автомобильных двигателей. Однако настоящее изобретение не ограничивается этим случаем применения, напротив, настоящее изобретение может быть использовано для сборки и испытания других комплексных изделий (не показано), например, автомобильных коробок передач, шатунно-поршневых узлов автомобильных двигателей, различных не автомобильных комплексных изделий, случаев применения, которые могут включать определенную долю опасности и риска, и случаев применения, которые требуют чистой окружающей среды. Для целей описания изобретения мы будем ссылаться на головку цилиндра как наше комплексное изделие 12.

Для повышения эффективности настоящего изобретения способ и аппаратура 10 для сборки комплексного изделия 12 в параллельной системе подготовки продукции создаются в довольно тесной линейной структуре для снижения площади пола предприятия, требуемой для настоящего изобретения. Однако следует заметить, что настоящее изобретение не ограничивается линейным выполнением, напротив, сборочные ячейки 20 могут быть помещены практически в параллельном соотношении или аппаратура 10 может быть установлена практически в круглой или прямоугольной конфигурации. В ситуации, где аппаратура 10 находится в линейной структуре, транспортная система 18 может включать компьютеризованный портальный загрузочный конвейер 19, который простирается от одного конца аппаратуры 10 до другого, как видно на фиг.3, 11 и 12. Портальный загрузочный конвейер 19 поднимается вверх от пола промышленного предприятия с помощью множества вертикальных опорных балок 34. Горизонтальная опорная балка или направляющая штанга 36 простирается от и соединена с вертикальными опорными балками 34. Портальный загрузочный конвейер 19 транспортной системы 18 имеет пару независимых рук 38, которые двигаются независимо вертикально, но вместе горизонтально вдоль направляющей штанги 36. Руки 38 портального загрузочного конвейера 19 имеют инструменты 40, закрепленные на конце руки 38 для обеспечения руки 38 способностью захватывать, перемещать и помещать различные компоненты и детали в определенные места. Портальный загрузочный конвейер 19 транспортной системы 18 может быть автоматизирован и компьютеризован, чтобы он мог откликаться на сообщения от сборочных ячеек 20 и испытательной ячейки 22 и определять, когда и куда определенные компоненты должны быть перемещены на аппаратуре 10.

В другом выполнении транспортная система 18 может включать компьютеризованную роботизированную систему 39, как показано на фиг.13. Рука 41 робота закреплена на направляющей штанге 43, которая поддерживается множеством вертикальных опорных балок 45, поднимающихся вверх от пола промышленного предприятия. Рука 41 робота перемещается линейно вдоль направляющей штанги 43 и может вращаться вокруг нескольких осей, чтобы захватывать и помещать различные компоненты и детали в различные места по всей аппаратуре 10. Способность руки 41 робота перемещаться вокруг нескольких осей позволяет рабочим станциям 20, 22 аппаратуры 10 образовывать практически прямоугольную или овальную конфигурацию, как показано.

Чтобы обеспечить аппаратуру 10 необходимыми компонентами для изготовления комплексного изделия 12, зона загрузки 13 предусматривает системы 14, 16 доставки деталей и комплектов, которые доставляют необходимые компоненты в начало аппаратуры 10, как видно на фиг.3-13. Системы 14, 16 доставки деталей и комплектов могут содержать конвейеры 45 доставки деталей и комплектов, которые простираются от, и, следовательно, переносят необходимые компоненты из одной зоны промышленного предприятия на аппаратуру 10 или необходимые компоненты могут быть загружены вручную в системы 14, 16 доставки деталей и комплектов на аппаратуре 10. Однако следует заметить, что хотя конвейеры 45 доставки деталей и комплектов идеально подходят для настоящего изобретения, системы 14, 16 доставки деталей и комплектов настоящего изобретения не ограничиваются конвейерами 45 доставки деталей и комплектов. Например, для системы 14, 16 доставки деталей и комплектов также предусматриваются системы автоматически управляемых тележек (не показаны).

Система 14 доставки деталей подает обработанный базовый компонент 25 на аппаратуру 10, и система 16 доставки комплектов подает контейнер 28 для комплектов, имеющий множество содержащихся в нем подкомпонентов 27, на аппаратуру 10. Контейнер 28 для комплектов содержит все подкомпоненты 27, необходимые для надлежащей сборки базового компонента 25 в комплексное изделие 12. Например, в сборочном комплекте головки цилиндра подкомпоненты 27 в контейнере 28 для комплектов могут включать пружины клапанов, уплотнения клапанов, замки клапанной тарелки и шпонки для клапанов, свечи зажигания и толкатели, и базовый компонент 25 может состоять из головки цилиндра. Контейнер 28 для комплектов может быть собран независимым поставщиком или контейнеры 28 для комплектов могут комплектоваться автоматической ячейкой комплектования или рабочей станцией 82, интегрированной в аппаратуру 10, как будет описано в дополнительном выполнении. Следует заметить, что настоящее изобретение не ограничивается подкомпонентами 27, перечисленными в контейнере 28 для комплектов, напротив, настоящее изобретение может включать любое количество подкомпонентов, требуемое для сборки комплексных изделий 12. В другом варианте выполнения подкомпонент 27 и базовый компонент 25 могут подаваться прямо в сборочные ячейки 20 по желобам для деталей.

Для загрузки базового компонента 25 и контейнера 28 для комплектов в сборочные ячейки 20 базовый компонент 25 и контейнер 28 для комплектов транспортируются в одну из трех отдельных сборочных ячеек 20 с помощью транспортной системы 18. Хотя три сборочные ячейки 20 показаны на чертежах, следует заметить, что настоящее изобретение не ограничивается тремя сборочными ячейками 20, напротив, может быть использовано любое количество сборочных ячеек 20 в зависимости от желаемой выработки аппаратуры 10. В ситуации, где транспортная система 18 представляет собой портальный загрузочный конвейер 19, руки 38 на портальном загрузочном конвейере 19 перемещаются независимо и вертикально вниз, чтобы захватывать базовый компонент 25 или контейнер 28 для комплектов из системы 14, 16 доставки деталей и комплектов с помощью инструментов 40, закрепленных на концах рук 38 портального загрузочного конвейера 19. Руки 38 затем поднимают комплексное изделие 12 и контейнер 28 для комплектов из системы 14, 16 доставки деталей и комплектов и транспортируют комплексное изделие 12 и контейнер 28 для комплектов бок о бок с помощью портального загрузочного конвейера 19 в желаемую сборочную ячейку 20. Руки 38 независимо опускают базовый компонент 25 и контейнер 28 для комплектов в сборочную ячейку 20. Как только базовый компонент 25 и контейнер 28 для комплектов помещаются внутрь сборочной ячейки 20, руки 38 портального загрузочного конвейера 19 поднимаются и убираются из сборочной ячейки 20, таким образом позволяя сборочной ячейке 20 начать операцию сборки подкомпонентов 27 в контейнере 28 для комплектов и базового компонента 25 в комплексное изделие 12.

Чтобы собрать базовый компонент 25 и подкомпоненты 27 в контейнере 28 для комплектов в комплексное изделие 12, каждая сборочная ячейка 20 практически аналогична остальным, и, таким образом, комплексное изделие 12 полностью собирается одной из сборочных ячеек 20. Сборочные ячейки 20 настоящего изобретения выгодны тем, что они выполняют работу нескольких отдельных машин и операций. Например, при сборке комплексного изделия 12, например, головки цилиндра, традиционная сборочная линия, использующая последовательный процесс, задействует операции, включающие операцию 100 установки свечи зажигания, операцию 102 переворачивания головки цилиндра, операцию 104 загрузки клапана головки цилиндра и операцию 106 крепления клапана головки цилиндра, как видно на фиг.1 и 2. Каждая из этих традиционных операций требует отдельных машин или рабочих станций для выполнения каждой из этих операций, как указано ранее. Сборочные ячейки 20 настоящего изобретения объединяют все из вышеуказанных операций и оборудование, необходимое, чтобы собрать комплексное изделие 12 в одной отдельной сборочной ячейке 20. Сборочные ячейки 20 имеют практически прямоугольную конфигурацию с оградительными щитками 42 и дверями 44 с взаимной блокировкой для предотвращения входа людей в сборочную ячейку 20, пока сборочная ячейка 20 выполняет операцию, как видно на фиг.2-7. Сборочная ячейка 20 настоящего изобретения самостоятельно обслуживается и независимо поддерживается, так что сборочная ячейка 20 может быть легко перемещена с помощью вильчатого погрузчика (не показан) или мостового крана (не показан). Как только сборочная ячейка 20 находится в желаемом положении, сборочная ячейка 20 может быть прикреплена к полу промышленного предприятия с помощью общепринятых крепежных деталей 46. Маневренность сборочной ячейки 20 обеспечивает дополнительную гибкость настоящего изобретения, состоящую в том, что аппаратура 10 настоящего изобретения может перемещаться и конфигурироваться с минимальными усилиями по сравнению с традиционными сборочными линиями.

Как указано ранее, базовый компонент 25 помещается в сборочную ячейку 20 транспортной системой 18, и базовый компонент 25 пневматически зажимается тележкой-манипулятором 48. Тележка-манипулятор 48 удерживает базовый компонент 25 и позволяет базовому компоненту 25 вращаться на 360°, чтобы поместить базовый компонент 25 в любое желаемое положение. К тележке-манипулятору 48 подключен «Alpha axis» 50 с сервоприводом, который обеспечивает механизированное вращение тележки-манипулятора 48. Когда контейнер 28 для комплектов помещается в сборочную ячейку 20, транспортная система 18 помещает контейнер 28 для комплектов на стол 52, прикрепленный к платформе 54 внутри сборочной ячейки 20. Стол 52 может иметь потайное острие или локаторы для обнаружения и удержания контейнера 28 для комплектов в надлежащем положении.

Для сборки всех подкомпонентов 27 в контейнере 28 для комплектов с базовым компонентом 25 сборочная ячейка 20 обеспечивает движение в трех измерениях линейного перемещения, а также вращательное движение. Как указано ранее, тележка-манипулятор 48 для удержания базового компонента 25 предусматривает вращательное движение базового компонента 25. Тележка-манипулятор 48 закреплена на той же платформе 54, которая поддерживает стол 52 для удержания контейнера 28 для комплектов. Платформа 54 закреплена на первой стойке 56 с сервоприводом и сателлитом, которая предусматривает линейное перемещение по оси Х базового компонента 25 и контейнера 28 для комплектов. Стойка 56 с сервоприводом и сателлитом оси Х закреплена в основании сборочной ячейки 20. Вторая стойка 58 с сервоприводом и сателлитом также установлена вдоль одной стороны сборочной ячейки 20 и предусматривает перемещение по оси Y по длине сборочной ячейки 20. Две вертикальные направляющие 60 с шариковинтовой передачей и сервоприводом осей Z1 и Z2 соединены с осью Y. Вертикальные направляющие 60 с шариковинтовой передачей осей Z1 и Z2 предусматривают перемещение вверх и вниз и, практически, перпендикулярно оси Y стойки 58 с сервоприводом и сателлитом. Концы вертикальных направляющих 60 с щариковинтовой передачей и сервоприводом осей Z1 и Z2 имеют головку 62 быстрой смены инструмента, содержащую несколько инструментов 64 для выполнения определенных сборочных операций. Головка 62 быстрой смены инструмента позволяет использовать другие инструментальные головки 66 на вертикальной направляющей с шариковинтовой передачей и сервоприводом осей Z1 и Z2.

Для использования других инструментальных головок 66 в основании сборочной ячейки 20 закреплено автоматическое 8-позиционное устройство 68 смены инструмента. Каждая из восьми позиций устройства 68 смены инструмента позволяет установить другую инструментальную головку 66 во время процесса сборки. Каждая головка 66 быстрой смены инструмента предусматривает отдельные инструменты для выполнения различных операций сборки подкомпонентов 27 в контейнере 28 для комплектов и базового компонента 25 для образования комплексного изделия 12. Стойка с сателлитом оси Y имеет способность переносить желаемую инструментальную головку 62, 66 в соответствующее положение направляющей 60 с шариковинтовой передачей осей Z1 и Z2 для замены инструментальных головок 62, 66.

Для того чтобы сборочная ячейка 20 выполняла необходимые сборочные операции для образования комплексного изделия 12, сбоку сборочной ячейки 20 установлен программируемый контроллер 76. Программируемый контроллер 76 сборочной ячейки обеспечивает электронную связь между сервоприводами 50, 56, 58, 60 и устройством 68 смены инструмента, чтобы обеспечить использование соответствующей инструментальной головки 62, 66 и инструментов 64 и выполнение надлежащих движений инструментами 64 для надлежащей сборки подкомпонентов 27 и базового компонента 25 в комплексное изделие 12.

Для проверки правильности сборки комплексного изделия 12 дополнительно вдоль транспортной системы рядом с последней сборочной ячейкой 20 расположена испытательная ячейка 22. Хотя одиночная испытательная ячейка 22 показана на фиг.3,11 и 12, следует заметить, что настоящее изобретение не ограничивается одиночной испытательной ячейкой 22, напротив, может быть использовано любое количество испытательных ячеек 22 (например, две испытательные ячейки 22 на фиг.13), в зависимости от желаемой выработки аппаратуры 10. В другом варианте выполнения испытательная ячейка 22 может быть даже интегрирована в сборочную ячейку 20. Испытательная ячейка 22 подобна сборочным ячейкам 20 в том, что испытательная ячейка 22 имеет практически прямоугольную конфигурацию с оградительными щитками 42 и дверями 44 с взаимной блокировкой, окружающими испытательную ячейку 22 для предотвращения входа людей, пока испытательная ячейка 22 работает, как видно на фиг.8 и 9. Испытательная ячейка 22 имеет тележку-манипулятор 48, подобную той, что предусмотрена в сборочных ячейках 20, для приема собранного комплексного изделия 12 внутри испытательной ячейки 22. Таким образом, тележка-манипулятор 48 пневматически зажимает комплексное изделие 12, и «Alpha axis» 50 с сервоприводом предусматривает вращение собранного комплексного изделия 12 на 360° для доступа ко всем областям собранного комплексного изделия 12. Тележка-манипулятор 48 устанавливается на стойке 56 с сервоприводом и сателлитом оси Х так же, как в сборочных ячейках 20 для обеспечения движения собранного комплексного изделия 12.

Для автоматического испытания собранного комплексного изделия 12 вдоль одной стороны испытательной ячейки 22 установлена вторая стойка 58 с сервоприводом и сателлитом оси Y, такая же, как используется в сборочных ячейках 20. Одиночная вертикальная направляющая 60 с шариковинтовой передачей и сервоприводом оси Z, такая же, как используется в сборочных ячейках 20, прикреплена к стойке 56 с сервоприводом и сателлитом оси Y и обеспечивает перемещение вдоль осей Y и Z головки 62 быстрой смены инструмента, закрепленной на конце направляющей 60 с шариковинтовой передачей и сервоприводом оси Z. Головка 62 быстрой смены инструмента позволяет менять испытательные инструменты 64 с различными другими испытательными инструментальными головками 66. Испытательная ячейка 22 также имеет автоматическое 8-позиционное устройство 68 смены инструмента, такое же, как используется в сборочных ячейках 20. Каждая из позиций устройства 68 смены инструмента удерживает инструментальную головку 66. Это позволяет менять испытательные инструменты 64 на направляющей 60 с шариковинтовой передачей и сервоприводом оси Z.

Связь между сервоприводами 50, 56, 58, 60 и устройством 68 смены инструмента обеспечивается через программируемый контроллер 80, установленный с одной стороны испытательной ячейки 22. Программируемый контроллер 80 координирует перемещение и работу сервоприводов 50, 56, 58 и устройства 68 смены инструмента для обеспечения соответствующего перемещения и работы испытательных инструментов 64 для испытания функциональности сборки собранного комплексного изделия 12. Программируемый контроллер 80 также определяет, имеет ли комплексное изделие 12 дефекты и является ли комплексное изделие 12 приемлемым по размерам и функциям. Программируемый контроллер 80 испытательной ячейки также поддерживает электронную связь с программируемыми контроллерами 76 сборочной ячейки для обеспечения согласованности программируемого оборудования друг с другом.

Как только собранное комплексное изделие 12 испытано в испытательной ячейке 22, транспортная система 18 перемещает собранное комплексное изделие 12 из испытательной ячейки 22 на станцию 23 выгрузки. Если испытательная ячейка 22 определяет, что собранное комплексное изделие 12 имеет дефекты, т.е. компонент не был правильно встроен в комплексное изделие 12, отдельный участок комплексного изделия 12 не соответствует допуску, участок комплексного изделия 12 неправильно функционирует и т.д., то транспортная система 18 переносит комплексные изделия 12 с дефектами в зону бракованных деталей или конвейер 24 станции выгрузки 23, как видно на фиг.3 и 10-14. Зона бракованных деталей или конвейер 24 станции выгрузки 23 расположена дальше вдоль транспортной системы 18 и рядом с испытательной ячейкой 22. Как только комплексное изделие с дефектами 12 помещается в зону бракованных деталей или конвейер 24 станции выгрузки 23, комплексное изделие с дефектами 12 переносится на контрольный пункт (не показан), где комплексное изделие с дефектами 12 может быть дополнительно проанализировано или переделано, или комплексное изделие 12 с дефектами может быть перенесено в зону хранения (не показано), где комплексное изделие с дефектами 12 может быть собрано работником.

Рядом с зоной бракованных деталей или конвейером 24 станции выгрузки 23 и практически параллельно ей может простираться конвейер 30 возврата контейнеров для комплектов. Транспортная система 18 собирает пустые контейнеры 28 для комплектов из сборочных ячеек 20, как только подкомпоненты 27 извлечены из контейнера 28 для комплектов и собраны с базовым компонентом 25 для образования комплексного изделия 12. Транспортная система 18 переносит пустые контейнеры 28 для комплектов из сборочных ячеек 20 на конвейер 30 возврата контейнеров для комплектов, где контейнеры 28 для комплектов могут быть собраны, заново наполнены и возвращены в начало аппаратуры 10.

Если собранное комплексное изделие 12 проходит контроль в испытательной ячейке 22, тогда транспортная система 18 перемещает собранное комплексное изделие 12 из испытательной ячейки 22 и переносит собранное комплексное изделие 12 в автоматическую систему крепления и защиты деталей или систему 26 возврата деталей станции выгрузки 23. Оттуда завершенное комплексное изделие 12 переносится в другое место, где завершенное комплексное изделие 12 может быть установлено в качестве подкомпонента в другое изделие.

В другом выполнении контейнер 28 для комплектов может быть автоматически наполнен подкомпонентами 27 в ячейке 82 комплектования в противоположность доставке контейнера 28 для комплектов, предварительно наполненного подкомпонентами 27, в систему 16 доставки комплектов, как видно на фиг.10 и 11. Ячейка 82 комплектования расположена под исходным концом транспортной системы 18, и ячейка 82 комплектования имеет прямоугольную конфигурацию, которая заключена между оградительными щитками 42 и дверями 44 с взаимной блокировкой, аналогично сборочным ячейкам 20 и испытательной ячейке 22, как видно на фиг.4-5 и 8-9. Двойная независимая стойка 84 с сервоприводом и порталом осей Y1 и Y2 установлена вдоль одной стороны ячейки комплектования 82. Стойка 86 с сервоприводом и шестеренной направляющей оси Х поддерживает контейнер 28 для комплектов и предусматривает перемещение контейнера 28 для комплектов вдоль оси X. Комбинированное разгрузочное устройство 88 с сервоприводом оси Y3 принимает различные подкомпоненты 27. Например, на сборочной линии цилиндров уплотнение 90 клапана, пружина 92 клапана и тарелка, и шпонка 94 клапана могут получаться из отдельных систем 96 подачи деталей. Перемещением направляющей стойки 84 с сервоприводом и порталом оси Y2 поверх комбинированного разгрузочного устройства 88 с сервоприводом оси Y3 подкомпоненты 90, 92, 94 клапана могут захватываться и помещаться в контейнер 28 для комплектов. На противоположной стороне ячейки комплектования 82 пара конвейеров 98 подкомпонентов клапана доставляет подкомпоненты 27, например, на линию сборки головки цилиндра, и такие подкомпоненты могут состоять из клапанов и свечей зажигания. Стойка и направляющая портала с сервоприводом оси Y1 перемещается поверх контейнеров 98 подкомпонентов клапана, где подкомпоненты 27 могут быть загружены в контейнер 28 для комплектов. Как только контейнер 28 для комплектов загружен подкомпонентами 27, транспортная система 18 захватывает и поднимает контейнер 28 для комплектов из ячейки 82 комплектования и переносит контейнер 28 для комплектов в одну из сборочных ячеек 20.

В процессе работы контейнеры 28 для комплектов подаются на аппаратуру 10 системой 16 доставки комплектов, которая может использовать конвейер 45 доставки комплектов для доставки контейнеров 28 для комплектов в наполненном состоянии, или система 16 доставки комплектов может использовать ячейку 82 комплектования для наполнения контейнеров 28 для комплектов соответствующими подкомпонентами, как описано ранее и показано на фиг.3-13. Базовый компонент 25 подается на аппаратуру 10 системой 14 доставки деталей, которая может использовать конвейер 45 доставки деталей и комплектов для загрузки комплексного изделия 12. Транспортная система 18 захватывает и помещает базовый компонент 25 в тележку-манипулятор 48 в одной из сборочных ячеек 20. В дополнение к этому, транспортная система 18 захватывает контейнер 28 для комплектов и помещает контейнер 28 для комплектов на стол 52 в той же сборочной ячейке 20. Сборочная ячейка 20 собирает каждый подкомпонент 27 в контейнере 28 для комплектов с базовым компонентом 25 с использованием определенной инструментальной головки 62, 66. Инструментальные головки 62, 66 меняются так, что каждый из соответствующих подкомпонентов 27 собирается с базовым компонентом 25 с помощью соответствующих инструментов 64. Как только комплексное изделие 12 полностью собрано, транспортная система 18 перемещает собранное комплексное изделие 12 и переносит комплексное изделие 12 в испытательную ячейку 22. В дополнение к этому, пустой контейнер 28 для комплектов извлекается из сборочной ячейки 20 транспортной системой 18 и переносится на конвейер 30 возврата контейнеров для комплектов. Как только собранное комплексное изделие 12 помещается в тележку-манипулятор 48 испытательной ячейки 22, испытательная ячейка 22 автоматически выполняет соответствующее испытание, чтобы убедиться, что комплексное изделие 12 не имеет дефектов. Если испытательная ячейка 22 определяет, что собранное комплексное изделие 12 имеет дефекты, тогда транспортная система 18 перемещает комплексное изделие с дефектами 12 и помещает его в зону бракованных деталей или конвейер 24 станции выгрузки 23, где комплексное изделие с дефектами 12 может быть переделано или перенесено в другую зону. Если испытательная ячейка 22 определяет, что собранное комплексное изделие 12 не имеет дефектов, тогда транспортная система 18 перемещает собранное комплексное изделие 12 из испытательной ячейки 22 и переносит собранное комплексное изделие 12 в автоматическую систему загрузки с креплением и защитой деталей или систему 26 возврата деталей станции выгрузки 23. Комплексные изделия 12 могут затем транспортироваться в желаемую зону.

В другом варианте выполнения способа и аппаратуры 10 для сборки комплексного изделия 12 в параллельной системе подготовки продукции настоящего изобретения зона загрузки 13 имеет систему 14 доставки деталей и систему 16 доставки комплектов, как описано ранее. В дополнение к этому, может быть также предусмотрена станция 23 выгрузки, как описано ранее. Однако сборочные ячейки 20 и испытательная ячейка 22 могут приобретать несколько других признаков. Как видно на фиг.14-16, сборочные ячейки 200 и испытательная ячейка 201 имеют общую конфигурацию, аналогичную конфигурации ранее описанных сборочных ячеек 20 и испытательной ячейки 22; однако двойные линейные рельсы 202, как видно на фиг.14-19, позволяют загружать контейнеры 28 для комплектов и базовые компоненты 25 снаружи сборочной ячейки 200 и испытательной ячейки 201, причем двойные линейные рельсы 202 проходят снаружи внутрь сборочной ячейки 200 и испытательной ячейки 201. Это позволяет располагать сборочные ячейки 200 и испытательную ячейку 201 в шахматном порядке, как показано на фиг.14. При этом типе конфигурации транспортная система 18, как описано ранее, загружает и разгружает контейнеры 28 для комплектов, базовый компонент 25 и комплексное изделие 12 снаружи сборочных ячеек 200 и испытательной ячейки 201. При расположении сборочных ячеек 200 и испытательной ячейки 201 в шахматном порядке концы линейных рельсов 202 линейно совмещаются прямо под транспортной системой 18. Эта отдельная конфигурация обеспечивает высокий объем выпуска комплексного изделия 12.

Для перемещения контейнеров 28 для комплектов, базового компонента 25 и комплексного изделия 12 в и из сборочных ячеек 200 и испытательной ячейки 201 к двойным линейным рельсам 202 с возможностью перемещения прикреплена тележка 204 и перемещается между разгруженным положением, где тележка 204 находится снаружи сборочной ячейки 200 или испытательной ячейки 201, и загруженным положением, где тележка 204 находится внутри сборочной ячейки 200 или испытательной ячейки 201. Тележка 204 перемещается между разгруженным положением и загруженным положением с помощью ременной передачи 206. Тележка 204 включает вращающийся зажим 208 для закрепления и помещения с возможностью вращения базового компонента 25 в сборочную ячейку 200 и комплексного изделия 12 в испытательную ячейку 201 в заданном положении. В дополнение к этому, тележка 204 содержит пару зажимов 210 рядом с каждой стороной вращающегося зажима 208 для закрепления пары контейнеров 28 для комплектов. Контейнеры 28 для комплектов имеют пару зажимов 211, которые простираются от концов контейнера 28 для комплектов для дополнительного крепления зажима 210 и крепления контейнера 28 для комплектов к тележке 204. Как только контейнеры 28 для комплектов и базовый компонент 25 загружены на тележку 204, тележка 204 может быть перемещена в загруженное положение внутри сборочной ячейки 200. Аналогично, как только комплексное изделие 12 загружено на тележку 204, тележка 204 может быть перемещена в загруженное положение в испытательной ячейке 201. Сервопривод 212, установленный на конце двойных линейных рельсов 202 внутри сборочной ячейки 200 и испытательной ячейки 201, может задействовать и поворачивать вал 213 на вращающемся зажиме 208 в желаемое положение, когда тележка 204 находится в загруженном положении. Транспортная система 18, как описано ранее, загружает контейнеры 28 для комплектов и базовый компонент 25 в тележку 204 сборочной ячейки 200, когда тележка 204 находится в разгруженном положении. Аналогично, транспортная система 18 может загружать комплексное изделие 12 в тележку 204 испытательной ячейки 201, когда тележка 204 находится в разгруженном положении.

Когда тележка 204 находится в загруженном положении внутри сборочной ячейки 200 и испытательной ячейки 201, пара практически параллельных рельсов 214 простирается практически перпендикулярно с обеих сторон двойных линейных рельсов 202, как видно на фиг.16 и 22. Каждый набор практически параллельных рельсов 214 имеет множество сборочных инструментов 216 в сборочной ячейке 200 и испытательных инструментов 216 в испытательной ячейке 201, которые вставлены между практически параллельными рельсами 214. Инструменты 216 имеют переходную площадку 217, которая имеет отверстия 219, проходящие насквозь, для крепежных штырей 222 на практически параллельных рельсах 214 для крепления и размещения инструментов 216. Каждый инструмент 216 отличается от других для выполнения различных сборочных и испытательных функций на комплексном изделии 12. Каждый инструмент 216 имеет оправку 218 быстрой замены, которая может соединяться и отсоединяться рукой 220 для смены инструмента 220. С помощью оправки 218 быстрой замены рука 220 для смены инструмента может быстро установить и отсоединить соответствующий инструмент 216.

Как видно на фиг.20 и 21, рука 220 для смены инструмента может перемещаться вдоль оси Z с помощью шариковинтовой передачи и сервопривода 224, что позволяет поднимать и опускать сборочные и испытательные инструменты 216 относительно практически параллельных рельсов 214. Рука 220 для смены инструмента может также перемещаться в длину вдоль сборочной ячейки 200 и испытательной ячейки 201 стойкой и порталом 221 оси Y и сервоприводом, что позволяет перемещать сборочный инструмент 216 к и от контейнеров 28 для комплектов и базового компонента 25 в сборочной ячейке 200 или позволяет перемещать испытательный инструмент 216 к и от комплексного изделия 12. Благодаря присутствию пары рук 220 для смены инструмента и контейнеров 28 для комплектов с каждой стороны двойных линейных рельсов 202 подкомпоненты 27 и базовый компонент 25 могут быть быстрее собраны в комплексное изделие 12. Аналогично, пара рук 220 для смены инструмента в испытательной ячейке 201 может ускорять испытание комплексного изделия 12. В другом варианте выполнения рука 220 для смены инструмента может содержать руку 230 робота, как видно на фиг.24, которая перемещается вдоль рейки 232 и имеет несколько степеней перемещения.

Испытательная ячейка 201 этого выполнения настоящего изобретения подобна сборочной ячейке 200, за исключением того, что в тележку 204 загружается комплексное изделие 12 в противоположность контейнеру 28 для комплектов и базовому компоненту 25. В дополнение к этому, в испытательной ячейке 201 используются испытательные инструменты 216 в противоположность сборочным инструментам 216 в сборочных ячейках 200. Что касается структуры, сборочные ячейки 200 и испытательной ячейки 201 остаются такими же.

Следует также заметить, что в другом выполнении конфигурация системы низкого объема настоящего изобретения может быть использована с расположением сборочной ячейки 200 и испытательной ячейки 201 напротив друг друга, причем конвейер 225, 226 зоны загрузки и конвейер 227 станции выгрузки простираются между сборочной ячейкой 200 и испытательной ячейкой 201, как видно на фиг.23. Таким образом, контейнер 28 для комплектов и базовые компоненты 25 могут быть загружены вручную на тележку 204 сборочной ячейки 200 или контейнер 28 для комплектов и базовые компоненты 25 могут быть автоматически загружены с помощью описанной ранее транспортной системы 18. Загрузка комплексных изделий 12 в испытательную ячейку 201 может также выполняться вручную или автоматически.

В то время как настоящее изобретение описано в связи с тем, что в настоящее время считается наиболее практичным и предпочтительным выполнением, предполагается, что настоящее изобретение не ограничивается раскрытыми выполнениями, напротив, оно предназначено для охвата различных модификаций и эквивалентных компоновок, включенных в дух и объем прилагаемой формулы изобретения. Объем изобретения должен толковаться наиболее широко, чтобы охватывать все такие модификации и эквивалентные структуры, как разрешено законодательством.

Реферат

Изобретение относится к способам и аппаратуре для сборки комплексного изделия в параллельной системе подготовки продукции. Осуществляют подачу набора подкомпонентов и по меньшей мере одного базового компонента в зону загрузки деталей для сборки указанного комплексного изделия. Осуществляют автоматическую транспортировку набора подкомпонентов и по меньшей мере одного базового компонента в одну из компьютеризованных сборочных ячеек с помощью транспортной системы. Производят автоматическую сборку набора подкомпонентов и базового компонента в комплексное изделие с помощью компьютеризованной сборочной ячейки. Компьютеризированная сборочная ячейка имеет по меньшей мере одну руку для смены инструмента с устанавливаемым роботом положением, которая выполняет множество сборочных операций для сборки указанного набора подкомпонентов на указанном базовом компоненте, в котором каждую сборочную операцию выполняют, используя соответствующий инструмент, выбираемый из множества инструментов. Осуществляют автоматическую транспортировку комплексного изделия на станцию выгрузки с помощью транспортной системы. В результате повышается эффективность и уменьшается площадь, необходимая для размещения аппаратуры для сборки. 2 н. и 23 з.п. ф-лы, 24 ил.

Формула

подача набора подкомпонентов и по меньшей мере одного базового компонента в зону загрузки деталей для сборки указанного комплексного изделия;

автоматическая транспортировка указанного набора подкомпонентов и указанного по меньшей мере одного базового компонента в одну из по меньшей мере одной одинаковой компьютеризованной сборочной ячейки с помощью транспортной системы;

автоматическая сборка указанного набора подкомпонентов и указанного базового компонента в указанное комплексное изделие с помощью указанной по меньшей мере одной компьютеризованной сборочной ячейки; причем компьютеризованная сборочная ячейка имеет по меньшей мере одну руку для смены инструмента с устанавливаемым роботом положением, которая выполняет множество сборочных операций для сборки указанного набора подкомпонентов на указанном базовом компоненте, в котором каждую сборочную операцию выполняют, используя соответствующий инструмент, выбираемый из множества инструментов;

автоматическая транспортировка указанного комплексного изделия на станцию выгрузки с помощью указанной транспортной системы.

автоматическая транспортировка указанного комплексного изделия из указанной по меньшей мере одной сборочной ячейки в одну из по меньшей мере одной одинаковой компьютеризованной испытательной ячейки с помощью указанной транспортной системы; и

автоматическое испытание указанного комплексного изделия в указанной по меньшей мере одной компьютеризованной испытательной ячейке для обеспечения надлежащей функциональности сборки указанного комплексного изделия.

ручную загрузку указанных подкомпонентов и указанного по меньшей мере одного базового компонента в указанную транспортную систему.

установку системы доставки деталей для подачи указанного по меньшей мере одного базового компонента в указанную транспортную систему; и

установку системы доставки комплектов для подачи указанных подкомпонентов в контейнере для комплектов в указанную транспортную систему.

установку конвейера для доставки указанного по меньшей мере одного базового компонента в указанную транспортную систему.

автоматическую сборку указанных подкомпонентов в указанный контейнер для комплектов с помощью по меньшей мере одной ячейки сборки комплектов; и

установку конвейера для доставки указанного контейнера для комплектов в указанную транспортную систему.

установку конвейера для доставки указанного контейнера для комплектов с собранными в нем указанными подкомпонентами в указанную транспортную систему.

установку портальной транспортной системы для транспортировки указанного контейнера для комплектов, указанного по меньшей мере одного базового компонента и указанного комплексного изделия в и из указанной зоны загрузки, указанного множества сборочных ячеек, указанной по меньшей мере одной испытательной ячейки и указанной станции выгрузки.

установку компьютеризованной руки робота для автоматической транспортировки указанного контейнера для комплектов, указанного по меньшей мере одного базового компонента и указанного комплексного изделия в и из указанной зоны загрузки, указанного множества сборочных ячеек, указанной по меньшей мере одной испытательной ячейки и указанной станции выгрузки.

крепление указанного по меньшей мере одного базового компонента в тележке-манипуляторе в одной из указанного множества компьютеризованных сборочных ячеек для вращения указанного по меньшей мере одного базового компонента в желаемом направлении; и

помещение указанного контейнера для комплектов внутри одной из указанного множества компьютеризованных сборочных ячеек.

установка компьютеризованного устройства смены инструмента в каждой из указанных компьютеризованных сборочных ячеек для автоматической установки соответствующего инструмента для сборки указанных подкомпонентов с указанным по меньшей мере одним базовым компонентом для образования указанного комплексного изделия; и

обеспечение трех осей линейного движения между указанным по меньшей мере одним базовым компонентом и указанным соответствующим инструментом.

крепление указанного комплексного изделия в тележке-манипуляторе в указанной по меньшей мере одной компьютеризованной испытательной ячейке для вращения указанного комплексного изделия в желаемом направлении;

установка компьютеризованного устройства смены инструмента в каждой из указанной по меньшей мере одной испытательной ячейки для автоматической установки соответствующего испытательного инструмента для испытания указанного комплексного изделия; и

обеспечение трех осей линейного движения между указанным комплексным изделием и указанным соответствующим испытательным инструментом.

зону загрузки для подачи набора подкомпонентов и по меньшей мере одного базового компонента, требуемых для сборки указанного комплексного изделия;

множество компьютеризованных сборочных ячеек для автоматической сборки указанных подкомпонентов с указанными базовыми компонентами для образования указанного комплексного изделия; каждая компьютеризированная сборочная ячейка имеет по меньшей мере одну руку для смены инструмента с устанавливаемым роботом положением, которая выполняет множество сборочных операций для сборки указанного набора подкомпонентов на указанном базовом компоненте, в котором каждую сборочную операцию выполняют, используя соответствующий инструмент, выбираемый из множества инструментов;

тележку-манипулятор, устанавливаемую в каждой из указанных сборочных ячеек для крепления и вращения указанного по меньшей мере одного базового компонента в желаемом направлении для сборки с ним указанных подкомпонентов;

станцию выгрузки для приема указанного комплексного изделия после того как указанное комплексное изделие собрано; и

транспортную систему для транспортировки указанных подкомпонентов, указанного по меньшей мере одного базового компонента и указанного комплексного изделия в и из указанной зоны загрузки, указанного множества сборочных ячеек и указанной станции выгрузки.

по меньшей мере одну компьютеризованную испытательную ячейку для автоматического испытания указанного комплексного изделия на надлежащую функциональность сборки указанного комплексного изделия.

ручную загрузку указанных подкомпонентов и указанного базового компонента в указанную транспортную систему.

систему доставки деталей для доставки указанного по меньшей мере одного

базового компонента в указанную транспортную систему; и

систему доставки комплектов для доставки контейнера для комплектов с содержащимися в нем указанными подкомпонентами в указанную транспортную систему.

конвейер для доставки указанного по меньшей мере одного базового компонента в указанную транспортную систему.

конвейер для доставки указанного контейнера для комплектов в указанную транспортную систему.

автоматическую ячейку сборки комплектов для получения и сборки указанных подкомпонентов в указанный контейнер для комплектов; и

конвейер для доставки указанного контейнера для комплектов в указанную транспортную систему.

компьютеризованную портальную загрузочную систему для автоматического захвата и помещения указанного контейнера для комплектов, указанного по меньшей мере одного базового компонента и указанного комплексного изделия в и из указанной зоны загрузки, указанных компьютеризованных сборочных ячеек, указанной по меньшей мере одной компьютеризованной испытательной ячейки и указанной станции выгрузки.

компьютеризованную руку робота для автоматического захвата и помещения указанного контейнера для комплектов, указанного по меньшей мере одного базового компонента и указанного комплексного изделия в и из указанной зоны загрузки, указанной автоматической сборочной ячейки, указанной по меньшей мере одной автоматической испытательной ячейки и указанной станции выгрузки.

приспособление для установки контейнера для комплектов в каждой из указанных компьютеризованных сборочных ячеек для приема указанного контейнера для комплектов;

компьютеризованное устройство смены инструмента в каждой из указанных сборочных ячеек для автоматической установки соответствующего инструмента для сборки указанных подкомпонентов в указанном контейнере для комплектов с указанным по меньшей мере одним базовым компонентом; и

указанную тележку-манипулятор и указанное компьютеризованное устройство смены инструмента, способные двигаться относительно друг друга по трем осям линейного движения.

тележку-манипулятор, установленную в каждой из указанных автоматических испытательных ячеек для крепления и вращения указанного комплексного изделия в желаемом направлении для испытания указанного комплексного изделия;

компьютеризованное устройство смены инструмента внутри указанной по меньшей мере одной испытательной ячейки для автоматической установки соответствующего испытательного инструмента для испытания указанного комплексного изделия; и

указанную тележку-манипулятор и указанный соответствующий испытательный инструмент, способные двигаться относительно друг друга по трем осям линейного движения.

тележку, имеющую прикрепленные к ней указанную тележку-манипулятор и приспособление для крепления контейнера для комплектов; и

пару рельсов для приема с возможностью перемещения указанной тележки, причем указанные рельсы простираются в и из указанной сборочной ячейки, где указанная тележка перемещается между разгруженным положением, где указанная тележка находится снаружи указанной сборочной ячейки, и загруженным положением, где указанная тележка находится внутри указанной сборочной ячейки.

первую зону внутри указанной станции выгрузки для приема указанных комплексных изделий, которые имеют дефекты; и

вторую зону внутри указанной станции выгрузки для приема указанных комплексных изделий, которые не имеют дефектов.

Документы, цитированные в отчёте о поиске

Способ сборки электронно-лучевой трубки

Комментарии