Поршневой пресс и способ изготовления прессованных тюков - RU2536880C2

Код документа: RU2536880C2

Чертежи

Описание

Изобретение относится к поршневому прессу и способу изготовления прессованных тюков.

Известен поршневой пресс по патенту US 4034543, содержащий цельный поршневой узел, активная прессующая поверхность которого соответствует поперечному сечению прессовальной камеры или находящегося в ней слоя материала. Поршневой узел во время каждого цикла прессования прижимает порцию материала к торцевой поверхности слоя материала. Порция материала подается сбоку из канала подачи в прессовальную камеру к торцевой поверхности слоя материала, когда поршневой узел отводится назад. Поршневой узел соединен при помощи двух шатунов с коленвалом, приводимым в действие при помощи сцепления от привода, включающего в себя маховик. Порция материала подается в прессовальную камеру при помощи поворотной подающей граблины таким образом, чтобы она предварительно спрессовывалась между поршневой конструкцией и слоем материала. Каждый цикл прессования осуществляется путем прижатия всей поверхности поршневой конструкции к слою материала по всему его поперечному сечению. После каждого цикла прессования при условии, что была достигнута заданная степень сжатия, слои материала последовательно перемещаются поршневым узлом вглубь до тех пор, пока после нескольких циклов прессования их общая длина не достигнет заданной длины спрессованного тюка, который затем связывается вязальным механизмом и выбрасывается из прессовальной камеры.

Поршневой пресс, описанный в документе US 4142746, имеет цельный поршневой узел, площадь прессующей поверхности которого соответствует площади поперечного сечения слоя материала. Как только общая длина слоев спрессованного материала достигает требуемой длины, спрессованный тюк связывается несколькими витками шпагата при помощи двухузлового вязального аппарата.

Спрессовываемые в тюки фураж, солома, биомасса или волокнистая масса для сельскохозяйственного или промышленного использования после сжатия и связывания в прессованные тюки перевозятся на большие расстояния. В целях повышения эффективности желательно обеспечивать высокую плотность или степень сжатия тюков. Для достижения высокой плотности при использовании поршневого пресса с цельной конструкцией требуются исключительно высокое усилие поршня и значительные первичные энергозатраты. Например, для увеличения плотности тюков в два раза необходимо более чем в два раза увеличить рабочее давление в поршневом узле. В результате усилие для приведения в действие поршневого узла и необходимые первичные энергозатраты резко увеличиваются. Между тем, повышение входной мощности, например, поршневого пресс-подборщика с открытым каналом в любом случае неэффективно, поскольку для пресс-подборщика данного типа энергия требуется не только для прессования материала, но также и для последовательного перемещения слоев материала, после того как подаваемый материал спрессовывается. Входная энергия для перемещения слоя материала не увеличивает степень сжатия и фактически не используется в процессе формирования тюков.

Для увеличения плотности тюков необходимо не только значительно усилить прочность конструкции силовой передачи, поршневого узла и прессовальной камеры с ее несущей рамой, но также увеличить вес поршневого пресса, что нежелательно. Если для накопления энергии используется маховик, то маховик должен быть массивным и тяжелым. Кроме того, поскольку, например, у одноузловых вязальных аппаратов обвязочный материал приходится вытягивать посредством слоя материала во время его перемещения, то увеличение усилия срабатывания поршневой конструкции приводит к значительному увеличению усилия вытягивания шпагата. Это создает нежелательное повышенное напряжение шпагата и угрозу его разрыва.

Задачей изобретения является создание поршневого пресса, при работе которого не возникает указанных выше недостатков, даже при изготовлении тюков высокой плотности, а также разработка способа, позволяющего изготавливать тюки высокой плотности без указанных недостатков.

Данная задача решена в поршневом прессе по п.1 формулы изобретения, а также в способе изготовления прессованных тюков по п.15 формулы изобретения.

Согласно изобретению поршневой пресс для изготовления прессованных тюков из фуража, соломы, биомассы или волокнистой массы для сельскохозяйственного и/или промышленного использования содержит прессовальную камеру, по существу линейно возвратно-поступательно перемещающийся поршневой узел, по меньшей мере один канал подачи материала, входящий в секцию подачи порции материала прессовальной камеры, а также по меньшей мере один приводной механизм поршневого узла, приводимый в действие от привода. Поршневой узел выполнен с возможностью сжатия соответствующих порций материала, подаваемых через канал подачи в прессовальную камеру, и имеет по меньшей мере две конструктивно разделенные прессующие поверхности, расположенные перпендикулярно направлению возвратно-поступательного движения поршневого узла в прессовальной камере. При этом площадь каждой из прессующих поверхностей меньше площади поперечного сечения прессовальной камеры. Прессующие поверхности выполнены приводимыми в действие по существу параллельно направлению возвратно-поступательного движения поршневого узла с временным сдвигом относительно друг друга для попеременного сжатия материала на отдельных поверхностях, площадь каждой из которых соответствует части площади поперечного сечения.

Таким образом, согласно изобретению поршневой узел имеет по меньшей мере две конструктивно раздельные прессующие поверхности, площади каждой из которых меньше общей площади поперечного сечения тюка. Сумма площадей всех отдельных поверхностей соответствует площади поперечного сечения тюка. Прессующие поверхности осуществляют циклы прессования с временным или фазовым сдвигом между собой только к отдельным частям торцевой поверхности тюка, соответственно. За счет определенного приводного усилия поршневого узла, а также конструкции силовой передачи достигается более высокая плотность тюка за счет попеременного сжатия меньших частей поверхности слоя материала с временным сдвигом между циклами прессования. За счет распределения циклов прессования между соответствующими небольшими отдельными прессующими поверхностями с временным сдвигом конечная плотность тюков увеличивается, тогда как приводное усилие поршневого узла и необходимые первичные энергозатраты продолжают оставаться умеренными. При этом поршневой пресс не требует существенного усиления прессовальной камеры и несущей рамы или приводного механизма. Даже размеры маховика, в случае его использования, не нужно увеличивать, поскольку в пресс-подборщике с открытым каналом энергия, требуемая для одной поршневой части с целью перемещения слоя тюка, зависит лишь от противодавления слоя, и для обеспечения такой же плотности составляет лишь часть от той энергии, которая необходима для цельного поршневого узла. Сумма площадей прессующих поверхностей соответствует площади поперечного сечения тюка.

Предпочтительно поршневой узел разделен на две отдельные поршневые части, расположенные перпендикулярно направлению возвратно-поступательного движения поршневого узла, каждая из которых имеет одну из прессующих поверхностей, соответственно. При этом поршневые части выполнены приводимыми в действие по существу параллельно друг другу с временным сдвигом между циклами прессования.

Предпочтительно приводной механизм поршневого узла содержит по меньшей мере один кривошипно-шатунный механизм или гидроцилиндр, а поршневые части либо совместно соединены с общим приводным механизмом, либо соединены с отдельными приводными механизмами, соответственно.

Согласно изобретению способ изготовления прессованных тюков из сжимаемого материала, в частности фуража, соломы, биомассы или волокнистой массы для сельскохозяйственного и/или промышленного использования в поршневом прессе, содержащем осуществляющий возвратно-поступательное движение поршневой узел, спрессовывающий материал в прессовальной камере попеременно на отдельных частях торцевой поверхности тюка с временным сдвигом между циклами прессования, заключается в том, что материал спрессовывают раздельно и попеременно осуществляющими возвратно-поступательное движение и конструктивно раздельными прессующими поверхностями, расположенными на раздельных поршневых частях поршневого узла.

Предпочтительно в способе согласно изобретению материал перемещают после осуществления цикла прессования только на одной из частей торцевой поверхности тюка и, предпочтительно в поршневом прессе пресс-подборщика с открытым каналом, оставляют неподвижным во время любых последующих циклов прессования на любой другой части торцевой поверхности тюка. Перед циклом прессования порцию материала подают в секцию подачи материала, при этом указанную порцию разделяют на части, которые сжимают раздельно, предпочтительно с нахлестом, в слой материала с временным или фазовым сдвигом между последовательными циклами прессования частей порции материала.

Способ согласно изобретению позволяет также добиться очень высокой плотности тюков с использованием умеренных усилий вытягивания шпагата, а также сохранить механическую нагрузку на работающие элементы умеренной, если окончательное спрессовывание или сжатие тюков осуществляется в несколько этапов с соответствующим временным или фазовым сдвигом между циклами прессования, осуществляемыми отдельными прессующими поверхностями, каждая из которых сжимает материал только на отдельной части торцевой поверхности тюка, площадь которой меньше общей площади поперечного сечения тюка. Например, при повороте кривошипно-шатунного приводного механизма на 360° можно осуществлять несколько циклов прессования, по меньшей мере, одной порции материала. А, например, при повороте на 720° (два оборота) можно подавать и спрессовывать более одной порции материала в течение одного или нескольких циклов прессования с использованием отдельных поверхностей.

Предпочтительно поршневой узел разделен на по меньшей мере две поршневые части, которые приводятся в действие раздельно и с соответствующим временным сдвигом между циклами прессования. Каждая поршневая часть сжимает лишь часть слоя материала, тогда как другая поршневая часть либо вообще не участвует в прессовании, либо не осуществляет одновременное сжатие. Способ позволяет добиться оптимальной высоты и равномерной плотности тюков, обеспечивая равномерное сжатие каждой порции материала с разной степенью в течение по меньшей мере двух циклов прессования в направлении возвратно-поступательного движения поршневых частей.

Предпочтительно поршневая конструкция разделена на по меньшей мере две поршневые части в направлении подачи от канала подачи материала в прессовальную камеру и/или по существу перпендикулярно направлению подачи.

Целесообразно, чтобы поршневой приводной механизм содержал кривошипно-шатунный механизм. Поршневые части могут быть совместно соединены с общим кривошипно-шатунным механизмом. В этом случае механическая нагрузка на кривошипно-шатунный механизм будет умеренной, поскольку преимущественно лишь одна поршневая часть осуществляет цикл прессования, тогда как любые другие поршневые части либо остаются полностью пассивными, либо осуществляют лишь слабое прессование. Как вариант, каждая поршневая часть может быть сопряжена с собственным кривошипно-шатунным механизмом, что позволяет более точно регулировать перемещение поршневых частей и даже изменять при необходимости временной сдвиг между циклами прессования.

Прессующие поверхности поршневых частей выполнены плоскими и могут иметь одинаковые или разные размеры. При разных размерах прессующих поверхностей прессующая поверхность, находящаяся ближе к входу материала, является самой большой для того, чтобы она могла воспринимать инерционное усилие при перемещении слоя материала. Поскольку самая большая прессующая поверхность прикладывает наибольшее прямолинейное усилие к слою тюка, такая поверхность может использоваться для перемещения слоя материала после осуществления цикла прессования. Любая другая поршневая часть с меньшей прессующей поверхностью не может перемещать слои материала, а лишь осуществляет цикл прессования без перемещения слоя материала.

Предпочтительно прессовальная камера имеет прямоугольное сечение. Прессующие поверхности поршневых частей также могут быть прямоугольными.

Как уже отмечалось, предпочтительно лишь одна из поршневых частей используется для перемещения слоя материала после цикла прессования. Предпочтительно для этого используется поршневая часть, имеющая наибольшую прессующую поверхность, предпочтительно поршневая часть, расположенная рядом с входом в прессовальную камеру из канала подачи.

Согласно другому варианту осуществления изобретения поршневая часть, расположенная рядом с входом в прессовальную камеру из канала подачи, осуществляет цикл прессования первой и перед любыми циклами прессования, осуществляемыми другой поршневой частью. Это гарантирует надежное перекрытие входа поршневым узлом, когда поршневые части начинают осуществлять циклы прессования с временным сдвигом между последовательными циклами прессования. Между тем, изобретение также допускает, чтобы последовательные циклы прессования осуществлялись с некоторым наложением между ними, но так, чтобы лишь одна из поршневых частей обеспечивала максимальное прессование, тогда как другая поршневая часть либо лишь начинала прессование, либо уже начинала отодвигаться от слоя материала.

Предпочтительно по меньшей мере одна из поршневых частей, предпочтительно поршневая часть с наибольшей прессующей поверхностью, линейно направляется в прессовальной камере, предпочтительно в несущей раме прессовальной камеры. Это не исключает того, что все поршневые части могут линейно направляться в прессовальной камере. Между тем, предпочтительно, чтобы вместо этого по меньшей мере одна из поршневых частей направлялась вдоль смежной поршневой части, предпочтительно вдоль поршневой части, которая устойчиво направляется в прессовальной камере.

Предпочтительно при повороте кривошипно-шатунного механизма на 360° временной сдвиг между последовательными циклами прессования может соответствовать углу поворота кривошипно-шатунного механизма в диапазоне от 20° до 30°. Такой временной сдвиг не только обеспечивает работу с полной нагрузкой только одной поршневой части, но также позволяет при этом поддерживать высокий производственный темп.

Предпочтительно соответствующие поршневые части соединены посредством по меньшей мере одного шатуна с по меньшей мере одной шатунной шейкой кривошипно-шатунного механизма. Предпочтительно все шатуны соединены с одной и той же шатунной шейкой. Как вариант, шатуны могут быть сопряжены с разными шатунными шейками. Шатуны поршневых частей могут поворачиваться относительно друг друга вокруг шатунной шейки или также могут образовывать альтернативную жесткую конструкцию из шатунов, предпочтительно когда шатуны соединены между собой по бокам соединительной штангой. Преимущество жесткой конструкции из шатунов заключается в том, что она позволяет в значительной мере исключить воздействие боковых усилий на поршневые части или распределять их между поршневыми частями.

Согласно другому варианту между смежными поршневыми частями может быть установлена боковая соединительная штанга, которая удерживает поршневые части относительно друг друга.

Согласно другому предпочтительному варианту осуществления изобретения в поршневых частях могут быть выполнены пазы для прохождения через них по меньшей мере одной иглы вязального аппарата с обвязывающим материалом, в частности во время рабочей фазы поршневого пресса, когда одна поршневая часть осуществляет цикл прессования. Игла с обвязывающим материалом предпочтительно может быть элементом одноузлового вязального аппарата.

Согласно предпочтительному варианту осуществления способа слой материала перемещается только за счет использования одной прессующей поверхности, воздействующей на часть всей торцевой поверхности слоя материала и лишь после предварительного осуществления цикла прессования этой части поверхности. Воздействующая прессующая поверхность, предпочтительно прессующая поверхность большего размера, вначале осуществляет цикл прессования, преодолевая противодавление или сопротивление смещению слоя материала, и перемещает слой материала на следующий этап лишь после того, как в ходе цикла прессования была достигнута требуемая степень сжатия. Другие прессующие поверхности не способны преодолевать противодавление и могут осуществлять лишь циклы прессования без перемещения слоя материала. Однако изобретение не ограничено данным конкретным вариантом и допускает, чтобы другая прессующая поверхность также могла перемещать слой материала.

Согласно другому варианту осуществления способа порция материала подается из канала подачи материала в прессовальную камеру перед осуществлением циклов прессования. После этого поданная порция материала разделяется на части по количеству прессующих поверхностей. В этом случае разделенные части порции материала последовательно и более равномерно, предпочтительно даже с нахлестом, спрессовывают в слой материала.

В целях увеличения конечной плотности тюка целесообразно предварительно спрессовывать порцию материала, подаваемого в прессовальную камеру, перед любым циклом прессования между прессующими поверхностями и слоем материала еще на этапе подачи, предпочтительно за счет подачи порции материала подающей граблиной, которая временно также заходит в прессовальную камеру, пока прессующие поверхности еще удалены от слоя материала.

Целесообразно выполнять цикл прессования на одной части поверхности слоя материала, а на другой части поверхности прессование не выполняют или по существу не выполняют. Как вариант, цикл прессования может осуществляться на части поверхности, тогда как на другой части поверхности дополнительное прессование не осуществляется или по существу не осуществляется.

Предпочтительно порцию материала подают в прессовальную камеру, когда прессующие поверхности удалены на максимальное или почти максимальное расстояние от слоя материала.

В качестве примера будут рассмотрены типовые варианты осуществления изобретения со ссылкой на чертежи.

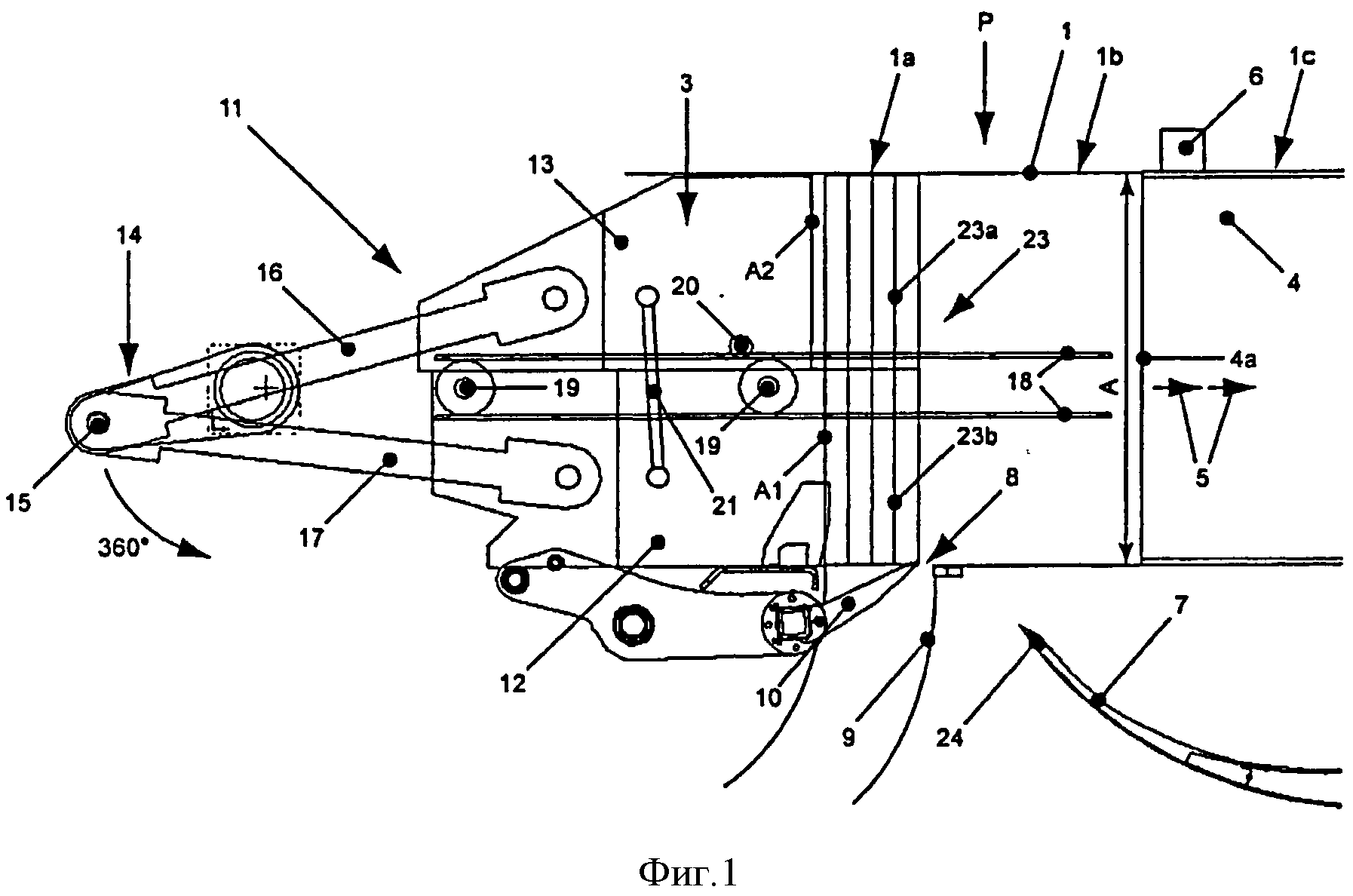

На фиг.1 схематично показаны основные элементы поршневого пресса, например, пресс-подборщика с открытым каналом, согласно одному из вариантов осуществления изобретения, вид сбоку;

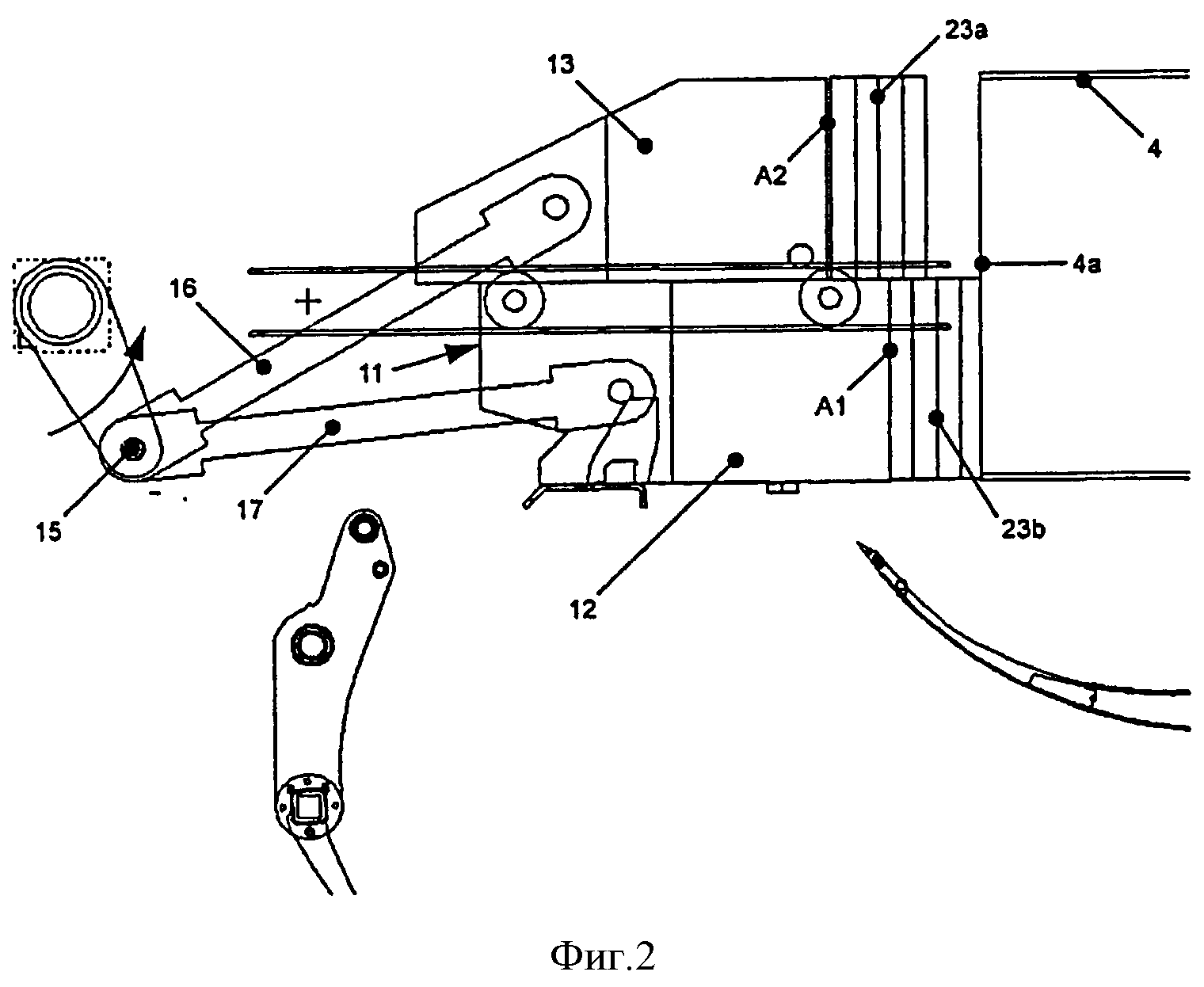

на фиг.2 схематично показан поршневой пресс во время этапа, следующего после этапа перемещения слоя материала, вид сбоку;

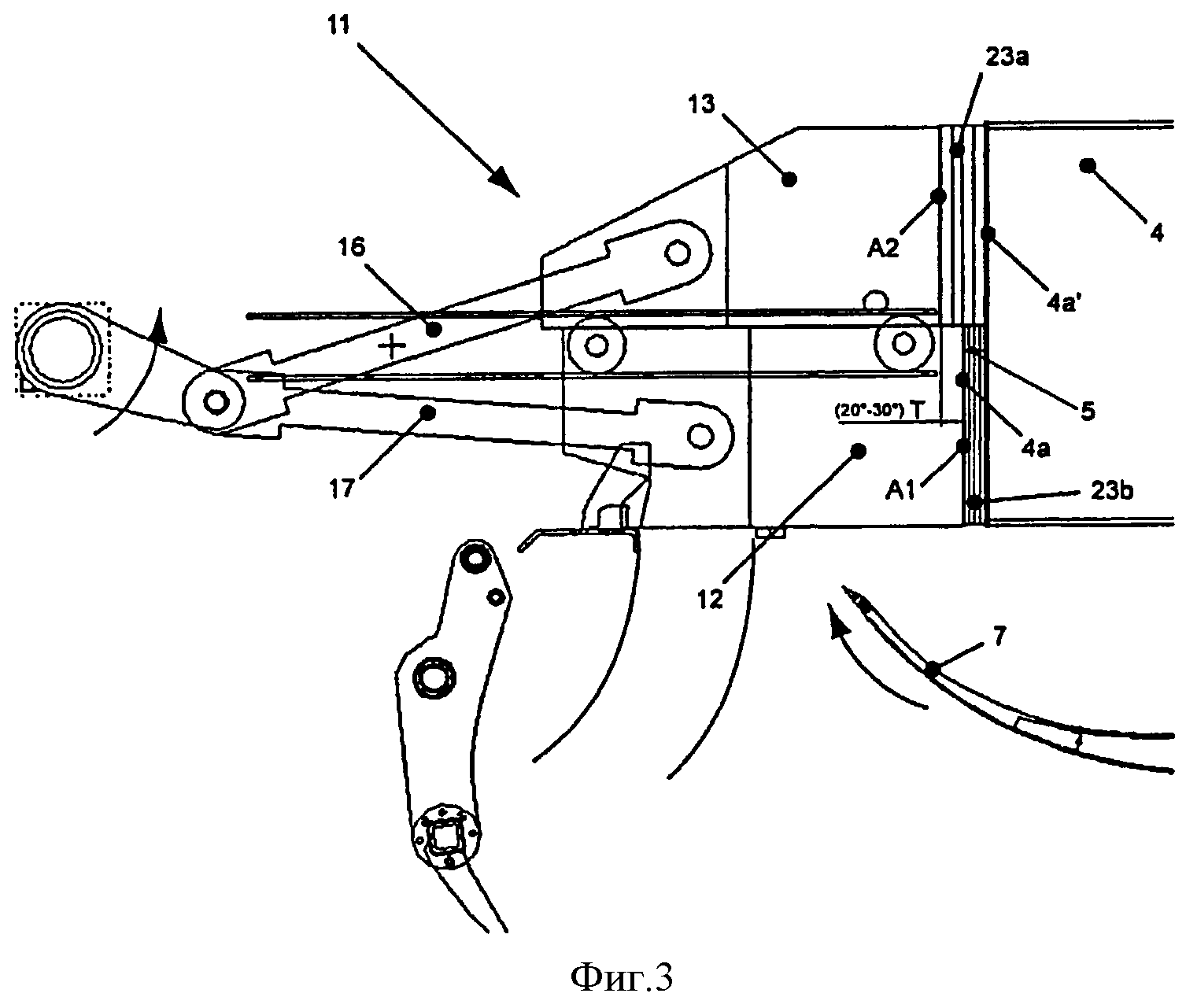

на фиг.3 схематично показан поршневой пресс во время следующего этапа его работы, вид сбоку;

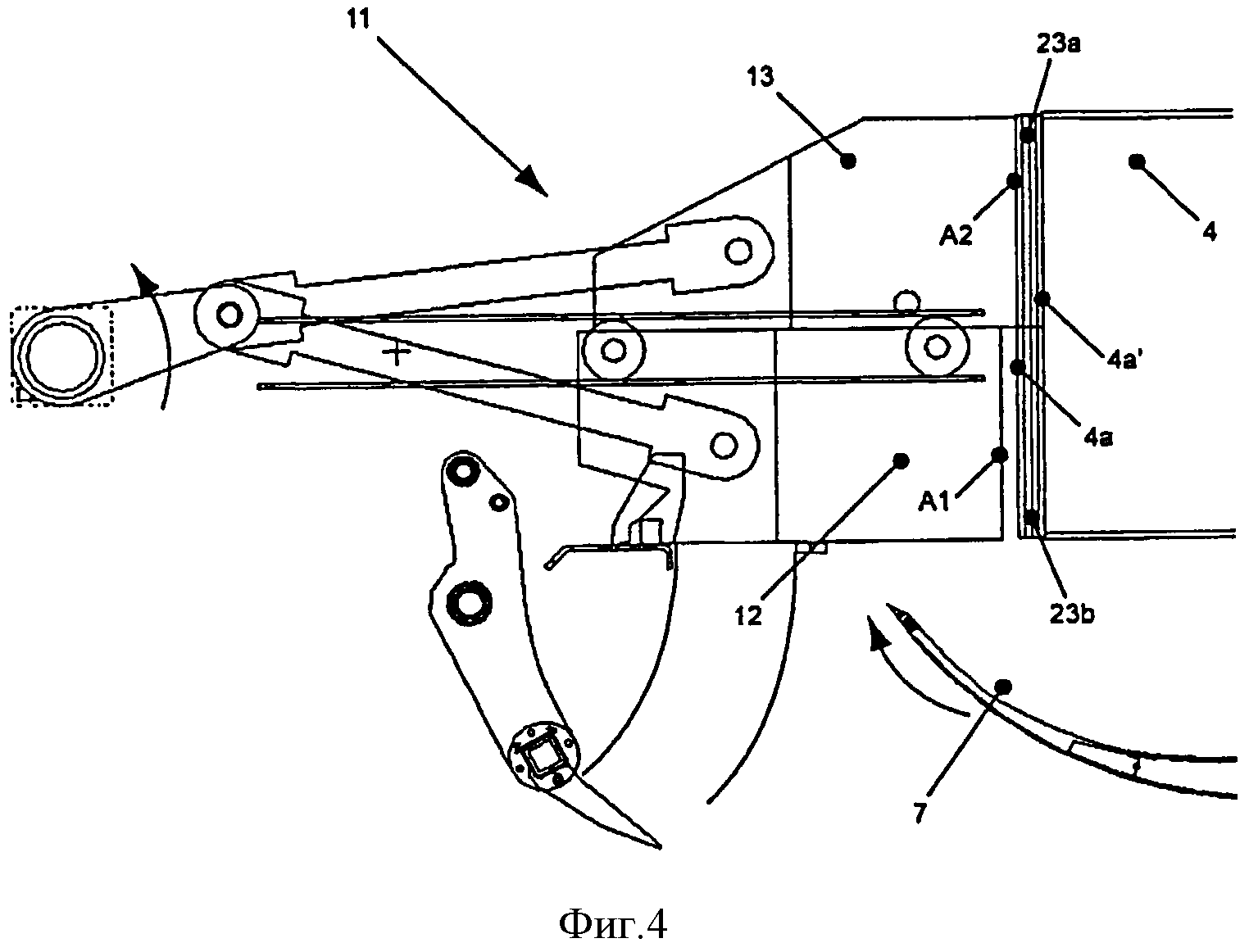

на фиг.4 схематично показан поршневой пресс во время еще одного другого этапа работы, вид сбоку;

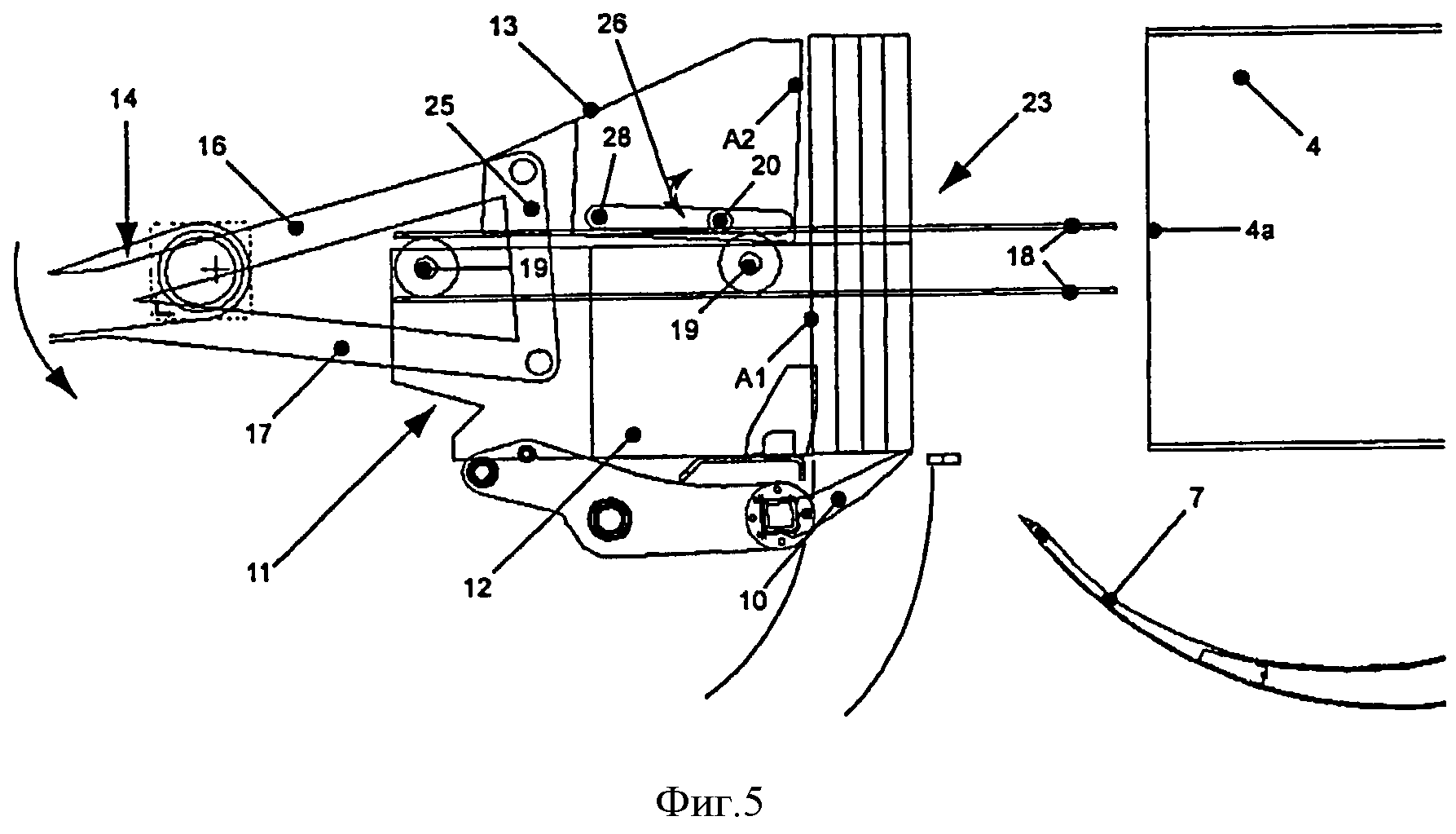

на фиг.5 схематично показан поршневой пресс согласно другому варианту осуществления изобретения во время этапа работы, аналогичного этапу, показанному на фиг.1, вид сбоку;

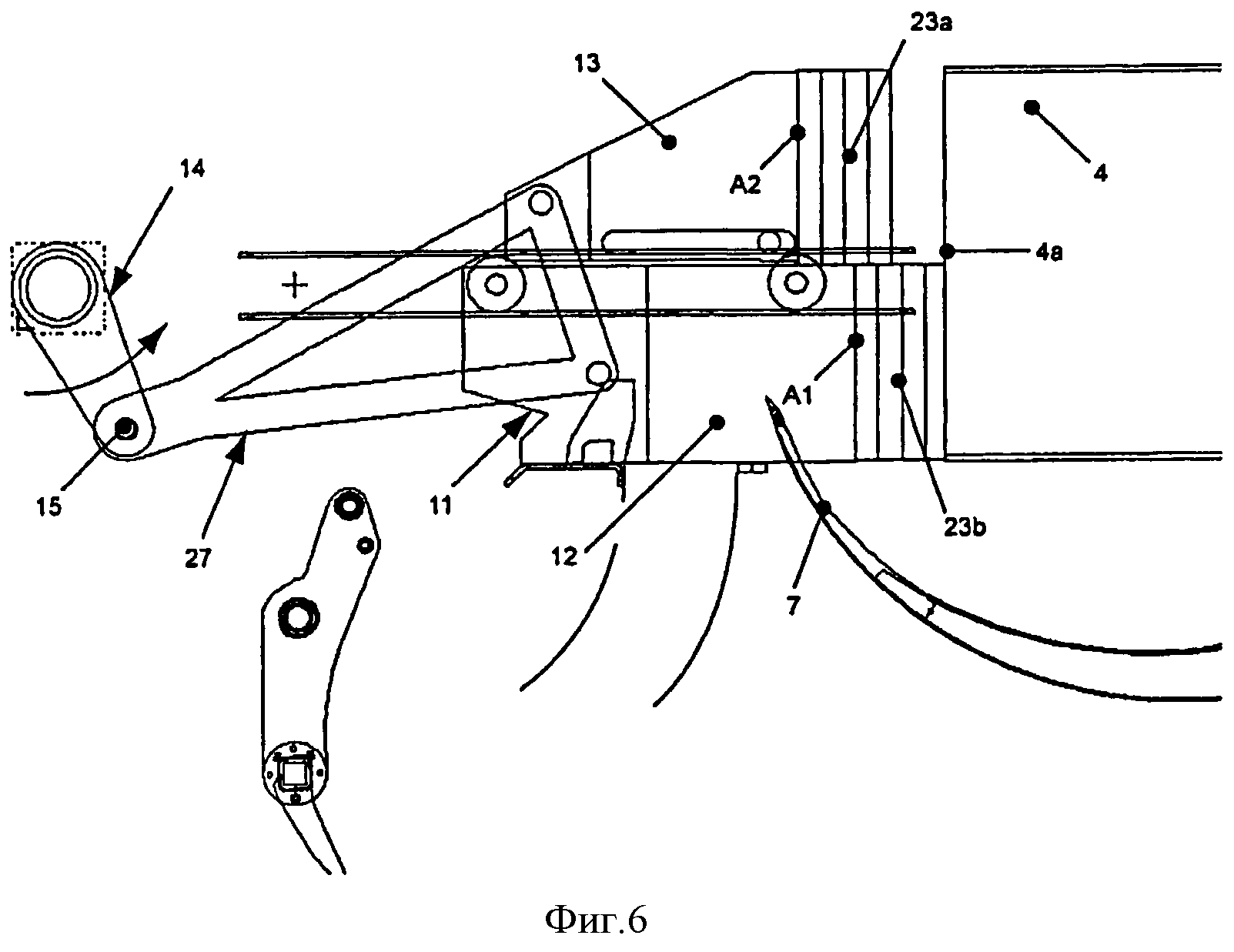

на фиг.6 - то же, во время этапа работы, аналогичного этапу работы, показанному на фиг.2;

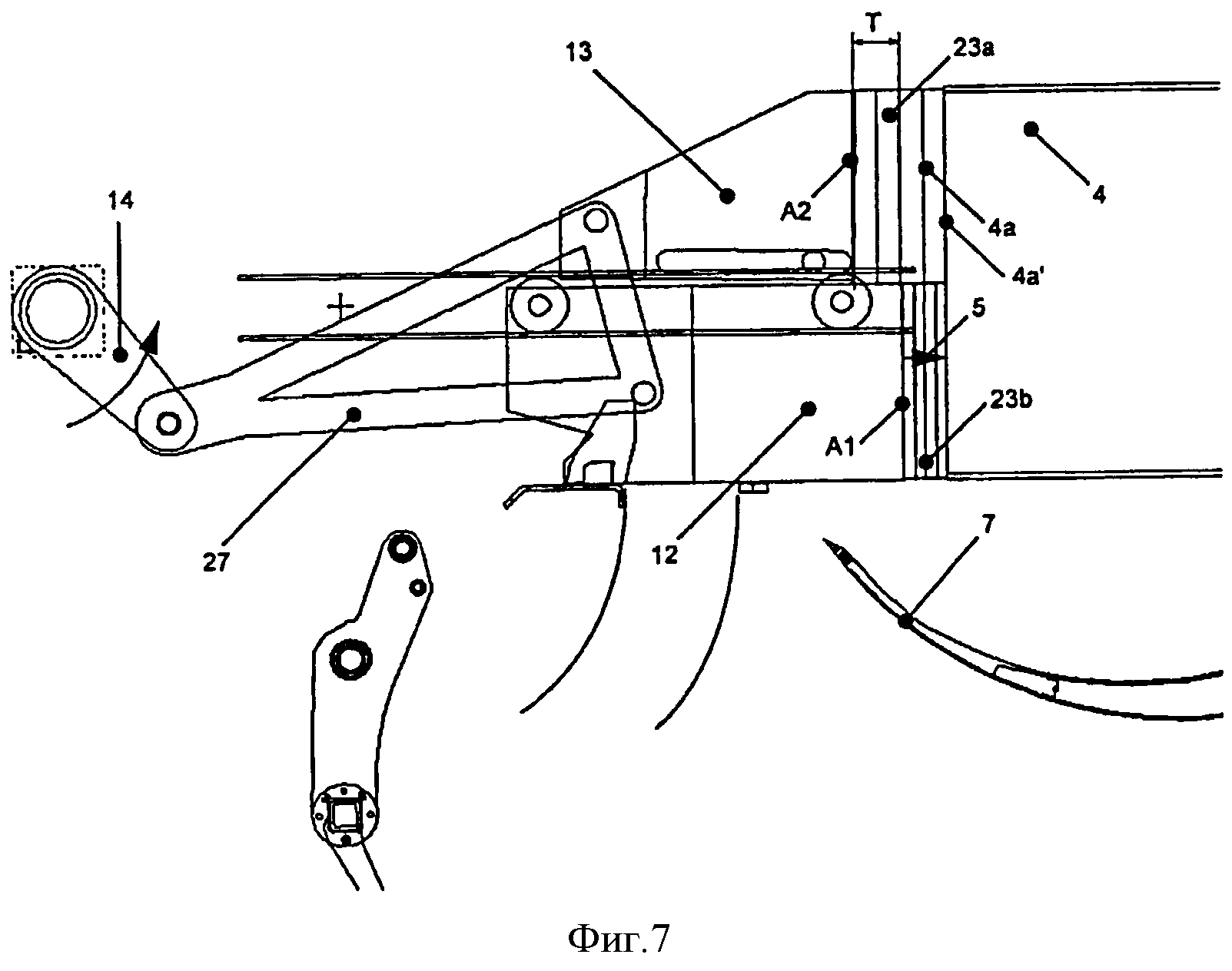

на фиг.7 - то же, во время другого этапа работы, предшествующего этапу перемещения слоя материала,

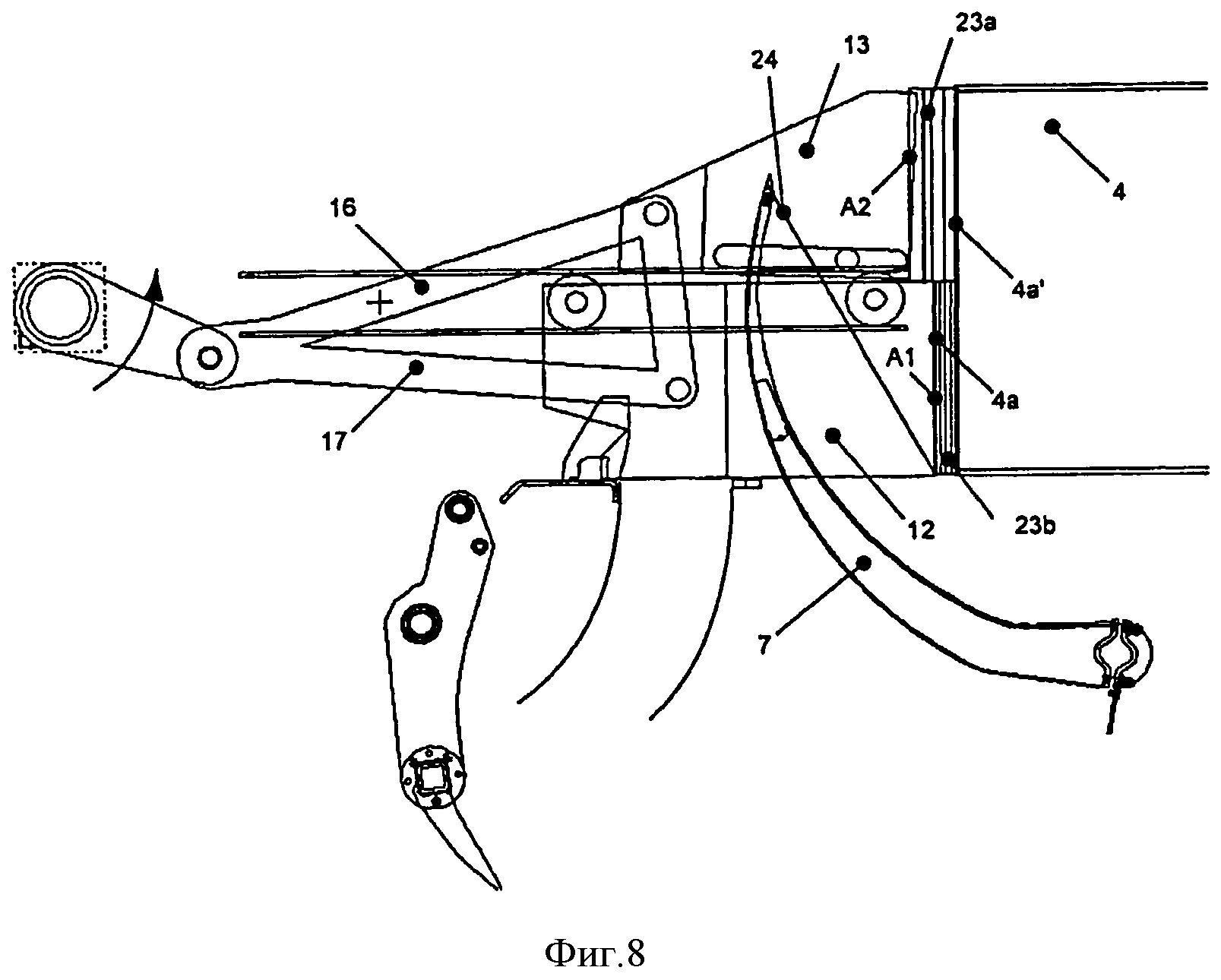

на фиг.8 - то же, во время этапа работы, аналогичного этапу работы, показанному на фиг.3,

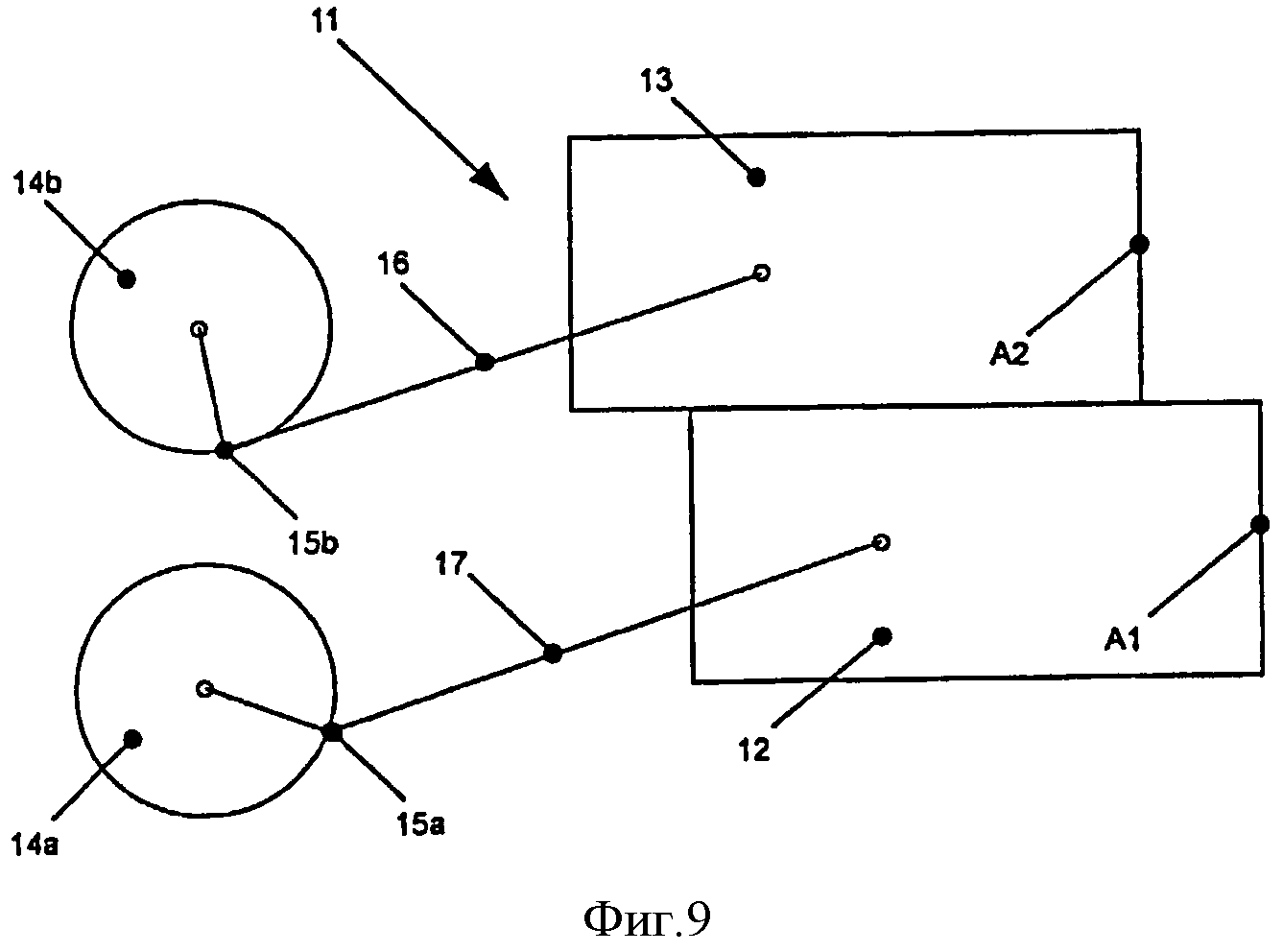

на фиг.9 схематично показан поршневой пресс согласно другому варианту осуществления изобретения, вид сбоку;

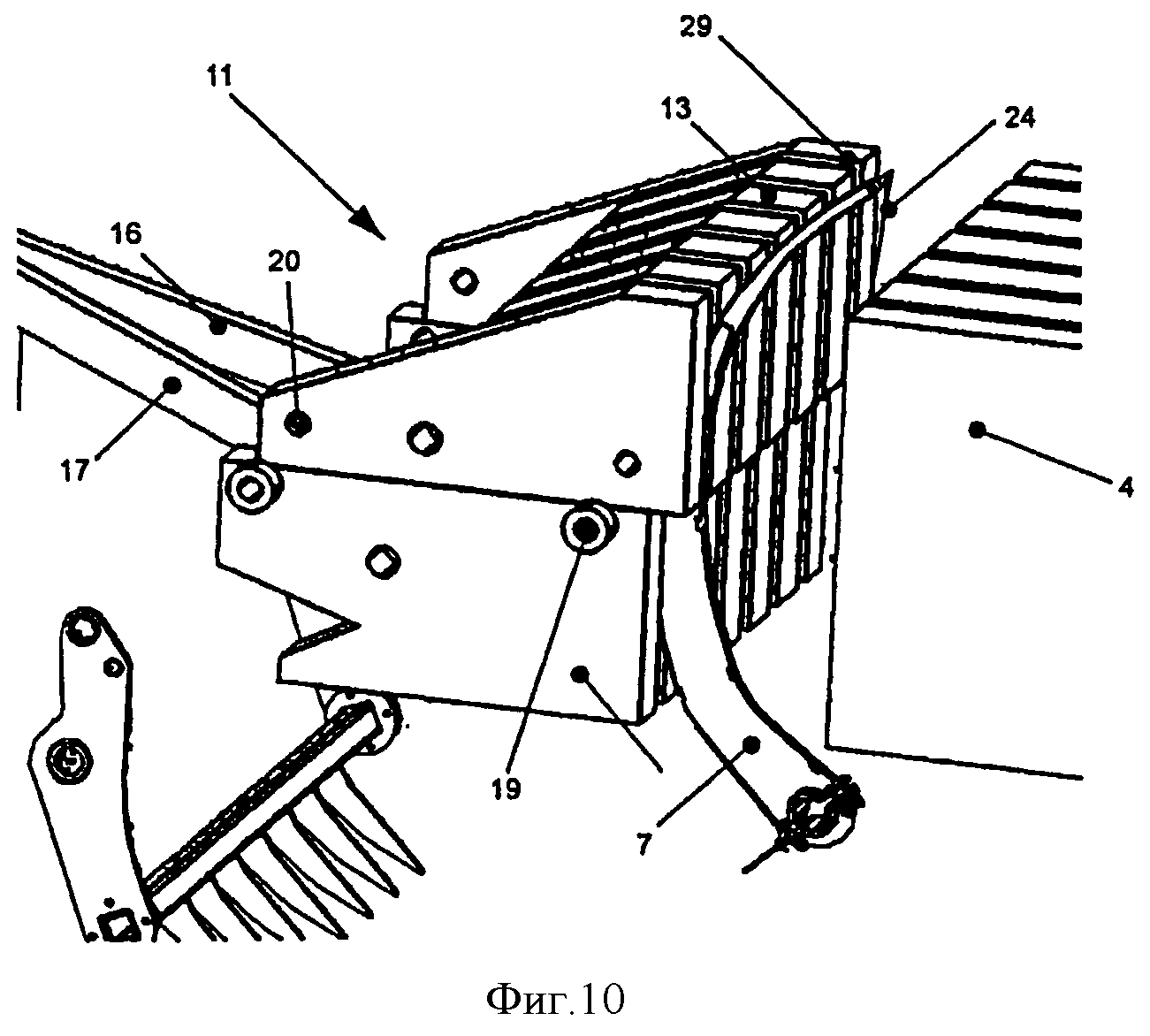

на фиг.10 показан поршневой пресс согласно варианту осуществления изобретения, изображенному на фиг.1-4, вид в перспективе.

На фиг.1-4 изображены различные этапы изготовления прессованных тюков для сельскохозяйственного и/или промышленного использования, например из фуража, соломы, биомассы или волокнистых материалов в поршневом прессе Р, являющемся частью пресс-подборщика с открытым каналом (не показан). Поршневой пресс Р имеет, как правило, раму (не показана), вмещающую прессовальную камеру 1. Рама установлена на передвижной тележке, которая может передвигаться либо самостоятельно, либо буксироваться за проушину, сопрягаемую со сцепным устройством буксировочного транспортного средства. Поршневой пресс Р либо оснащен собственным приводом, вроде двигателя внутреннего сгорания, либо приводится гидравлически от буксировочного транспортного средства. Как вариант, поршневой пресс Р может быть встроен в пресс-подборщик.

Канал 9 подачи материала соединен с прессовальной камерой 1, в частности с нижней стороной (вход 8) секции 1а подачи порции материала, которая переходит в прессовальной камере 1в секцию 1b прессования (на фиг.1 - направо) и в секцию 1 с канала для слоя материала. Канал 9 подачи материала соединен с захватным устройством (не показано), содержащим конвейер для перемещения материала, захватываемого с земли, в направлении части канала 9 подачи материала, расположенной рядом с входом 8, где подающая граблина 10, например, поворачивается, подавая соответствующую порцию материала в секцию 1а подачи материала прессовальной камеры. Привод (детально не показан) поршневого пресса Р соединен с соответствующими подвижными элементами поршневого пресса и управляет, например, при помощи механизма сцепления (не показан) скоростью, направлением и интервалами движения элементов.

Прессовальная камера 1 в отсеке 3 содержит поршневой узел 11, который на изображенном варианте осуществления изобретения соединен с приводом 14, например кривошипно-шатунным механизмом, в данном варианте - с коленчатым валом, имеющим по меньшей мере одну шатунную шейку 15. Поршневой узел 11 осуществляет возвратно-поступательное движение с двумя целями: для спрессовывания материала в прессовальной камере 1, а также для направления слоя 4 спресованного материала в канал секции 1с и открытия и закрытия впускного отверстия 8. Слои 4 материала последовательно перемещаются, как показано стрелками 5, вдоль канала секции 1с до тех пор, пока не будет достигнута определенная длина тюка, который после этого связывается обвязочным материалом 24 при помощи вязального аппарата 6 и соответствующей иглы 7, после чего связанный тюк выбрасывается. Разумеется, используется несколько параллельных игл 7, подающих обвязочный материал 24 в вязальный механизм 6, который в этом случае может формировать простой узел в петле обвязочного материала. Подающая граблина 10 также имеет несколько зубцов. В поршневом узле 11 образованы продольные пазы 29 (фиг.10), упрощающие проход каждой из игл 7, а на отдельных этапах использования - проход зубцов подающей граблины 10 через прессовальную камеру 1.

Согласно изобретению поршневой узел 11 имеет по меньшей мере две прессующие поверхности А1 и А2 (может также иметь три или четыре прессующие поверхности, на чертежах не показано), каждая из которых предназначена для спрессовывания соответствующей части 23а, 23b порции 23 материала, подаваемого в камеру 1 прессования, с временным сдвигом между последовательными циклами прессования. В представленном варианте осуществления изобретения прессовальная камера имеет прямоугольное или квадратное поперечное сечение А. Каждая прессующая поверхность A1, А2 является по существу плоской и прямоугольной или квадратной, но с меньшей площадью, чем площадь поперечного сечения А тюка.

Поршневой узел 11 в показанном варианте состоит из по меньшей мере двух конструктивно раздельных поршневых частей 12 и 13, расположенных в прессовальной камере 1 и перемещающихся возвратно-поступательно таким образом, чтобы прессующие поверхности А1 и А2, расположенные на поршневых частях 12 и 13, осуществляли циклы прессования слоев 4 материала (в частности, у заднего торца 4а слоя 4 материала) с временным сдвигом между последовательными циклами прессования, либо с наложением последовательных циклов прессования таким образом, чтобы только одна из прессующих поверхностей A1, А2 осуществляла полное прессование, тогда как другая прессующая поверхность не осуществляла полного прессования, а просто приближалась к слою 4 материала или удалялась от него.

Поршневая часть 12 расположена рядом с входом 8 и может иметь прессующую поверхность А1, которая больше прессующей поверхности А2 поршневой части 13, расположенной в направлении подачи в прессовальную камеру 1 над поршневой частью 12. Таким образом, прессующая поверхность А2 меньше прессующей поверхности А1. Как вариант, все имеющиеся прессующие поверхности A1, А2 могут быть одинакового размера. В случае использования, например, трех или более прессующих поверхностей на конструктивно разделенных поршневых частях поршневая часть, примыкающая к входу 8, может иметь наибольшую прессующую поверхность А1, тогда как все остальные прессующие поверхности могут быть одинаковыми меньшего или даже разного размера. Кроме того, как вариант, поршневой узел 11 может быть разделен на две или более поршневые части (не показаны) поперечно направлению подачи из подающего канала 9 в прессовальную камеру 1.

В показанном варианте поршневой узел 11 приводится в действие общим приводным механизмом 14, например, посредством шатунов 17, 16 изображенного кривошипно-шатунного механизма. Шатуны 16, 17 одним концом соединены с поршневыми частями 12, 13, а другим концом - с общей шатунной шейкой 15 кривошипно-шатунного механизма 14. Как вариант, кривошипно-шатунный механизм 14 может иметь, например, несколько шатунных шеек 15, по количеству поршневых частей, смещенных относительно друг друга в направлении вращения кривошипно-шатунного механизма 14, при этом по меньшей мере две поршневые части будут соединены посредством своих шатунов 17, 16 с разными шатунными шейками.

Вместо кривошипно-шатунного механизма 14, который согласно данному варианту осуществления изобретения приводится в действие приводным механизмом поршневого пресса Р посредством переключаемого сцепления и, например, маховика (не показан), также могут использоваться другие типы возвратно-поступательных механизмов привода, например гидравлические цилиндры или аналогичные устройства, управляемо приводящие в действие взаимно-поступательным образом поршневые части 12 и 13.

На фиг.9, например, показано, что поршневые части 12 и 13 присоединены к отдельным кривошипно-шатунным механизмам 14а и 14b и сопряжены с соответствующими шатунными шейками 15а, 15b посредством шатунов 16, 17.

Дополнительно, как показано на фиг.1, поршневые части 12, 13 или смежные поршневые части поршневого узла 11, соответственно, могут удерживаться относительно друг друга и поперечно направлению возвратно-поступательного движения посредством по меньшей мере одной соединительной штанги 21.

Каждая поршневая часть 12, 13 может линейно направляться в прессовальной камере 1 либо относительно несущей рамы (не показана) прессовальной камеры 1. Между тем, в варианте, показанном на фиг.1, лишь нижняя поршневая часть 12 линейно направляется в прессовальной камере 1, например, при помощи нескольких направляющих элементов 19, скользящих по направляющим 18. Верхняя поршневая часть 13 направляется вдоль нижней поршневой части 12, например, при помощи по меньшей мере одного направляющего элемента 20 нижней поршневой части 12, зацепляющегося с верхней поршневой частью 13. В варианте, показанном на фиг.1, шатуны 17, 16, совместно соединенные с общей шатунной шейкой 15, могут поворачиваться относительно друг друга вокруг оси шатунной шейки 15 при возвратно-поступательном перемещении поршневых частей 12, 13. Ось кривошипно-шатунного механизма 14 расположена таким образом, чтобы поршневые части 12, 13 осуществляли соответствующие циклы прессования (цикл прессования прессующей поверхности А1 показан на фиг.3, а цикл прессования прессующей поверхности А2 - на фиг.4) с временным сдвигом Т между ними, например, соответствующим углу поворота в диапазоне примерно от 20° до 30° при повороте кривошипно-шатунного механизма 14 на 360°.

На этапе работы, показанном на фиг.1, слой 4 спрессованного материала уже находится в канале секции 1с и его задний торец 4а обращен в сторону поршневого узла 11. Поршневые части 12, 13 находятся в убранном положении, например, с небольшим смещением прессующих поверхностей A1, А2 в направлении линейного возвратно- поступательного движения. Торец 4а слоя 4 материала продолжает оставаться в определенном положении в канале секции 1с. Данное положение фиксируется за счет трения слоя 4 прессованного материала и/или при помощи конструктивных средств (не показаны). Игла 7 находится в убранном положении. Подающая граблина 10 только что подала порцию 23 материала через вход 8 в секцию 1а подачи материала прессовальной камеры 1.

Хотя на фиг.1 показано, что порция 23 материала и торец 4а расположены на некотором расстоянии, согласно альтернативному варианту осуществления изобретения (не показан) порция 23 материала может предварительно спрессовываться за счет действия подающей граблины 10 между поршневым узлом 11 и торцом 4а слоя 4 материала. Концевая область зубцов подающей граблины 10 даже может заходить в пазы поршневого узла 11 или поршневой части 12, соответственно, через которые проходит подающая граблина 10.

При дальнейшем вращении кривошипно-шатунного механизма 14 обе поршневые части 12, 13 перемещаются в сторону торца 4а, например, таким образом, чтобы порция 23 подаваемого материала разделялась на две части 23а и 23b. После этого подающая граблина 10 может поворачиваться вниз и выходить из прессовальной камеры 1.

Во время этапа, показанного на фиг.2, поршневой узел 11 перемещается так, чтобы лишь часть 23b порции материала достигала торца 4а за счет перемещения нижней поршневой части 12, тогда как верхняя поршневая часть 13 остается сзади для того, чтобы часть 23а порции материала пока не достигала торца 4а. На данном этапе прессующая поверхность А1 начинает осуществлять цикл прессования части 23b порции материала (фиг.2).

На следующем этапе, показанном на фиг.3, прессующая поверхность А1 завершила цикл прессования и спрессовала часть 23b порции материала до определенной плотности или степени спрессовывания, тогда как прессующая поверхность А2 все еще продолжает перемещаться. Как только степень спрессовывания достигает заданного значения, достаточного для преодоления противодавления, создаваемого слоем 4 материала, на заключительном этапе цикла прессования спрессованная часть 23b порции материала перемещает слой 4 материала таким образом, чтобы торец 4а оказывался в положении 4а′. После этого другая прессующая поверхность А2 начинает цикл прессования, но так, чтобы степень спрессовывания части 23а порции материала была меньше, чем у части 23b.

На следующем этапе, показанном на фиг.4, прессующая поверхность А1 уже немного сместилась влево, а прессующая поверхность А2 завершила цикл спрессовывания части 23а порции к торцу 4а, находящему в положении 4а′. Во время или после данного этапа игла 7 со шпагатом может проходить через пазы 29 в поршневом узле 11 вверх, для подачи шпагата 24 в вязальный аппарат (в данном случае формирующий один узел).

После этапа, показанного на фиг.4, поршневой узел 11 отводится от слоя 4 материала до тех пор, пока он вновь не окажется в положении, показанном на фиг.1.

На фиг.5-8 показаны те же этапы, что и на фиг.1-4 (например, на фиг.7 показан этап перед перемещением слоя материала), для поршневого пресса Р согласно другому варианту осуществления изобретения. Для уменьшения боковых усилий, действующих преимущественно на поршневую часть 12, оба шатуна 16, 17 (в кривошипно-шатунном механизме 14 могут использоваться несколько шатунов 16, 17) согласно данному варианту соединены между собой поперечной штангой 25, например, соединяющей между собой точки соединения шатунов 17, 16 с поршневыми частями 12, 13. Это позволяет создать из шатунов жесткую конструкцию 27. Поршневая часть 12, прессующая поверхность А1 которой может быть больше прессующей поверхности А2 поршневой части 13, линейно направляется, например, при помощи направляющего элемента 19 по направляющим 18 в прессовальной камере 1 или во внешней раме (не показана) поршневого пресса. Поршневая часть 13 опирается на направляющий элемент 20, неподвижно закрепленный на поршневой части 12 (или, как вариант, неподвижно прикрепленный к обеим сторонам прессовальной камеры 1 или внешней раме прессовальной камеры), при этом направляющий элемент 20 входит в зацепление с дугообразным направляющим пазом 28, выполненным на или в поршневой части 13. За счет жесткой конструкции 27, образованной шатунами 16, 17 и поперечной штангой 25, поршневая часть 13 осуществляет легкие колебательные движения в направлении двойной стрелки 26, вокруг оси, образуемой направляющим элементом 20, а также относительно строго линейно направляемой поршневой части 12.

В варианте, показанном на фиг.9 и рассмотренном ранее, временной сдвиг Т между циклами прессования прессующими поверхностями A1, А2, при необходимости можно изменять, например, за счет изменения углового смещения между двумя конструктивно раздельными кривошипно-шатунными механизмами 14а и 14b. Оба кривошипно-шатунных механизма 14а и 14b могут приводиться в движение синхронно, посредством общего привода.

Согласно альтернативному варианту выполнения (не показан) поршневого пресса Р поршневой узел 11 может быть образован тремя или более конструктивно раздельными прессующими поверхностями или поршневыми частями. Каждая поршневая поверхность осуществляет цикл прессования, в то время как другая поверхность только что завершила цикл прессования или собирается начать цикл прессования.

При повороте шатунной шейки 15 на 360° могут осуществляться по меньшей мере два цикла прессования одной подаваемой порции 23. В свою очередь, при повороте на 720° (два поворота) может подаваться и спрессовываться более одной порции 23 материала, например, во время по меньшей мере одного цикла прессования каждой отдельной поверхности.

Способ, реализуемый поршневым прессом Р, показанным на фиг.1-10, осуществляется в пресс-подборщике с открытым каналом следующим образом.

Когда поршневые части 12, 13 приводятся в действие, например, общим кривошипно-шатунным механизмом 14, они спрессовывают материал или смещаются по фазе с временным сдвигом Т. По меньшей мере одна порция 23 материала подается спереди поршневой конструкции 11, когда обе поршневые части 12, 13 находятся в крайнем или почти крайнем отведенном положении. Порция 23 материала также может предварительно спрессовываться во время подачи, перед тем как она спрессовывается в части 23а, 23b порции материала за счет прижатия к уже спрессованному слою 4 материала. Когда обе поршневые части 12, 13 перемещаются в направлении торца 4а слоя материала, вначале нижняя поршневая часть 12 или поршневая часть с наибольшей прессующей поверхностью А1 осуществляет полный цикл прессования, при этом кривошипно-шатунный механизм 14 продолжает работать. Часть 23b порции материала спрессовывается до тех пор, пока максимальный коэффициент уплотнения или степень сжатия не сравняется с противодавлением, создаваемым слоем 4 материала. Поскольку площадь прессующей поверхности А1 поршневой части 12 составляет лишь примерно половину площади всего поперечного сечения А слоя 4 материала, уплотнение или степень сжатия увеличивается в два раза (при таком же противодавлении) по сравнению с уплотнением, обеспечиваемым поршневой конструкцией с единственной прессующей поверхностью, площадь которой соответствует площади поперечного сечения А. Это означает, что прочность конструкции приводного механизма и канала перемещения слоя материала может быть в два раза меньше прочности цельной поршневой конструкции. Во время начала цикла прессования прессующей поверхностью А1 степень сжатия преодолевает противодавление слоя 4 материала. Затем слой материала перемещается на один шаг 5 до тех пор, пока прессующая поверхность А1 поршневой части 12 не достигнет своего конечного положения (положения 4а), например, соответствующего повороту шатунной шейки 15 на угол 255°. Поскольку слой 4 материала перемещается лишь за счет усилия, составляющего половину от обычного усилия, энергия, необходимая для такого этапа перемещения слоя материала, может быть равна половине энергии, необходимой для перемещения слоя материала цельной поршневой конструкцией, при достижении такой же плотности тюка.

После того как слой 4 материала был перемещен на один шаг (в новое положение 4а′ торца 4а), другая поршневая часть 13 осуществляет свой цикл прессования другой части 23а порции материала к верхней части поверхности торца 4а слоя материала с поперечным сечением А. Одновременно с этим поршневая часть 12 отводится из положения 4а′ и больше не прикладывает значительного усилия к слою 4 материала. Часть 23а порции полностью спрессовывается, после того как поршневая часть 13 достигает своего конечного положения (например, при угле поворота шатунной шейки 15 на 285°). Слой 4 материала не обязательно должен перемещаться под действием поршневой части 13, поскольку слой 4 материала уже до этого был перемещен в результате цикла прессования поршневой частью 12, а также ввиду того, что прессующая поверхность А2 меньше поверхности А1. Можно также подавать две или более порций 23 материала и, в конечном счете, совместно спрессовывать их за два оборота шатунной шейки 15. Поскольку слой 4 материала перемещается поршневой частью 12 с усилием, примерно вдвое меньшим усилия, создаваемого цельной поршневой конструкцией, прессующая камера 1 может быть менее прочной. Если в приводном механизме используется маховик, то количество энергии, накапливаемой в маховике, может быть значительно меньше. Кроме этого, крутящий момент, необходимый для приведения в действие поршневой части 12, а затем ведомой поршневой части 13 во время циклов прессования, может быть меньше. Крутящий момент, создаваемый кривошипно-шатунным механизмом 14, также может распределяться в более широком диапазоне углов вращения так, что имеющуюся коробку передач можно использовать более эффективно. Еще одним преимуществом является то, что обвязочный материал 24 становится легче вытягивать, поскольку противодавление уменьшено, следовательно, уменьшается трение при вытягивании обвязочного материала.

Для уменьшения прочности всей конструкции поршневого пресса Р в целом поршневой узел 11 может быть даже разделен на три или более поршневых частей для обеспечения тройной или еще более высокой плотности конечного тюка.

В изображенных вариантах осуществления изобретения поршневой узел 11 разделен в направлении подачи от канала 9 подачи материала к прессовальной камере 1. Между тем, как вариант или как дополнение, поршневой узел 11 может быть разделен и в направлении, по меньшей мере по существу перпендикулярном плоскости вытягивания.

На фиг.10 показаны частично смещенные поршневые части 12, 13, изображенные на фиг.1 или 5, которые удалены от слоя 4 материала, при этом подающая граблина 10 находится в положении готовности, а каждая из игл 7 следует к вязальному аппарату 6 и частично проходит через пазы 29.

Важным аспектом изобретения является то, что при определенном поперечном сечении А и определенном противодавлении слоя 4 материала, сжатие соответствующего материала осуществляется легко и в значительно большей степени за счет спрессовывания лишь на части поверхности торца с поперечным сечением А до тех пор, пока, например, противодавление материала не будет преодолено и слой 4 материала не переместиться на один шаг, например, в пресс-подборщике с открытым каналом. Это достигается за счет примерно одинакового усилия, прикладываемого к соответствующим поршневым частям 12 и 13, и не требует значительного усиления конструкции поршневого пресса и/или приводного механизма. Уменьшенная прессующая поверхность увеличивает степень сжатия, создаваемого поршневой частью и увеличивает общую плотность тюка.

Реферат

Группа изобретений относится к прессованию тюков из материала для сельскохозяйственного или промышленного использования. Поршневой пресс содержит прессовальную камеру с поршневым узлом, входящий в прессовальную камеру канал для подачи материала и приводимый посредством привода кривошипно-шатунный механизм. Поршневой узел прижимает соответствующие порции подаваемого в прессовальную камеру материала к слою материала из по меньшей мере одной уже спрессованной порции материала и постепенно линейно перемещает слой материала в прессовальной камере. Поршневой узел имеет по меньшей мере две конструктивно разделенные прессующие поверхности, площадь каждой из которых меньше площади поперечного сечения прессовальной камеры. Прессующие поверхности приводятся в действие параллельно направлению возвратно-поступательного движения поршневого узла с временным сдвигом относительно друг друга. Образующий прессованный тюк слой материала сжимают на отдельных поверхностях с соответствующим временным сдвигом между циклами прессования, что обеспечивает изготовление тюков высокой плотности. 2 н. и 18 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ уплотнения многокомпонентных материалов

Комментарии