Устройство для автоматизированной транспортировки и отгрузки зерна - RU2682999C1

Код документа: RU2682999C1

Чертежи

Описание

Изобретение относится к автоматизированной системе транспортировки и отгрузки зерна под управлением программируемого логического контроллера (ПЛК). В этой системе зерно перемещается из различных бункеров в две различные позиции.

Известна система транспортировки и распределения зерна, содержащая основной бункер, двигатель вентилятора, подающего зерно в бункер-дозатор, три бункера для приемки зерна, конвейерную трубку, шнек, двигатель шнека, три задвижки и концевые выключатели (Патент USN №1974/3901193).

Недостатком данной системы является большой производственный шум и запыленность помещения, вызванные вращением шнека и его трением о конвейерную трубку и транспортируемое зерно.

Наиболее близкой к заявляемой модели является закрытая сборка роликового конвейера с промежуточным узлом разгрузки, содержащая роликовый конвейер, двигатель, бункер, две емкости для приемки зерна, узел промежуточной разгрузки, основным элементом которого является разгрузочный плуг (Патент USN №2003/0127303).

Недостатком данной конструкции является высокий износ ленты конвейера из-за трения плуга о ленту, кроме того возможен разрыв ленты плугом в месте соединения ленты, низкие эксплуатационные характеристики устройства.

Задача - создание автоматического устройства с улучшенными функциональными и эксплуатационными характеристиками.

Технический результат - автоматическое управление технологическим процессом транспортировки и отгрузки зерна с возможностью изменения направления движения ленточного транспортера, за счет чего происходит улучшение функциональных характеристик транспортировки зерна поочередно в два бункера.

Указанный технический результат достигается устройством для автоматизированной транспортировки и отгрузки зерна, содержащим ленточный конвейер, ведущий и ведомый шкивы, в который дополнительно введены, по меньшей мере, три бункера с задвижками, электрический двигатель, две емкости для приемки зерна и два датчика уровня зерна, блок управления электрическим двигателем конвейера, три соленоида, и программируемый логический контроллер, при этом бункеры расположены на равноудаленном расстоянии друг от друга над ленточным конвейером, направление движения которого управляется ведущим и ведомым шкивами, приводимыми в движение электрическим двигателем, соединенным с ведущим шкивом посредствам клиноременной передачи, емкости для приемки зерна расположены с двух сторон под ленточным транспортером, к входу каждой задвижки подключен управляющий выход соответствующего соленоида при помощи проводников, вход каждого соленоида подключен к программируемому логическому контроллеру посредством проводников, электрический двигатель связан проводниками с блоком управления, который подключен к программируемому логическому контроллеру, датчики уровня зерна, расположенные на емкости для приемки зерна посредством проводников связаны с программируемым логическим контроллером, который содержит кнопки управления.

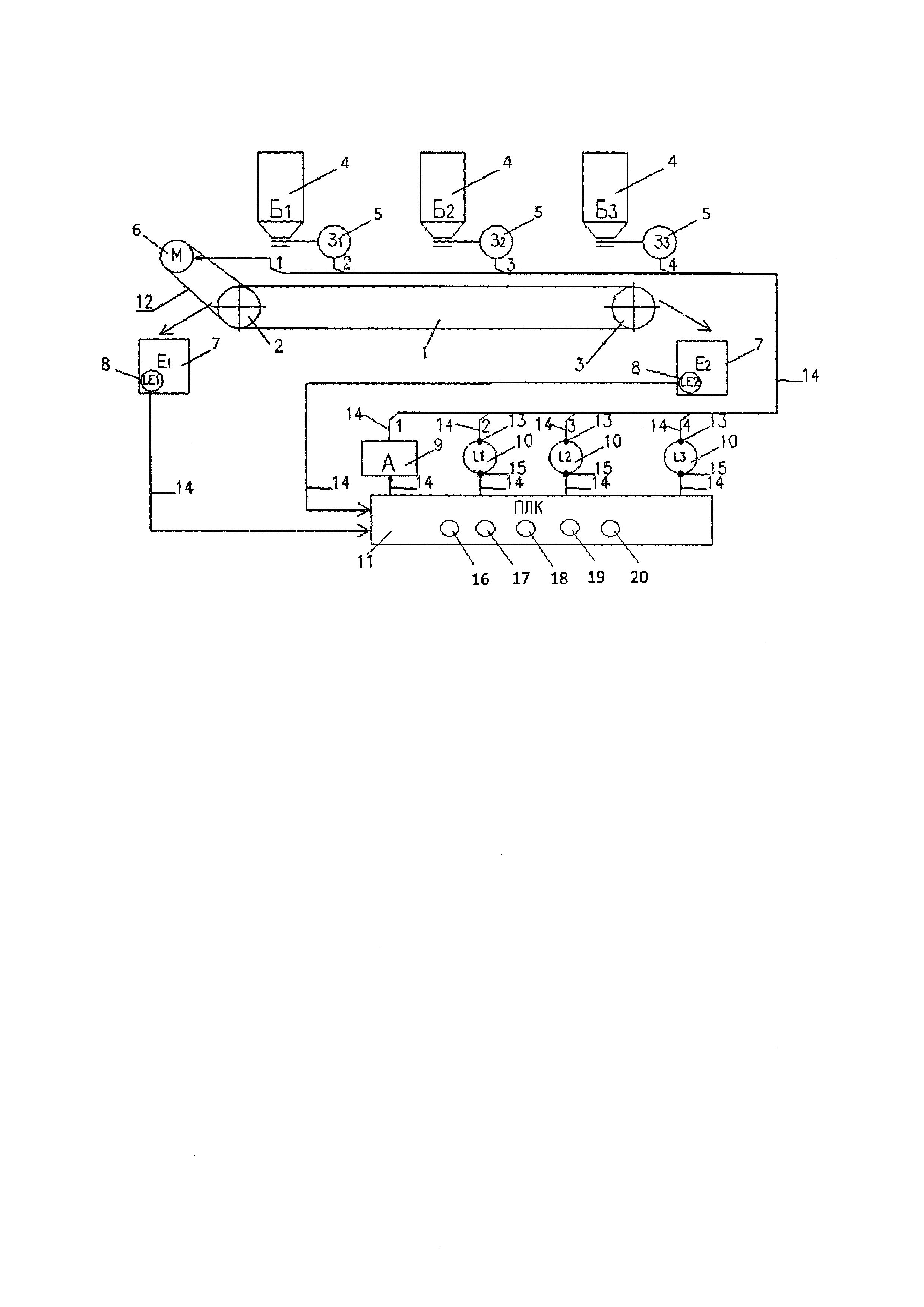

Сущность изобретения поясняется чертежом, на котором приведена функциональная схема устройства для автоматизированной транспортировки и отгрузки зерна.

Устройство для автоматизированной транспортировки и отгрузки зерна содержит: конвейер 1, ведущий 2 и ведомый 3 шкивы, три бункера 4 с задвижками 5, электрический двигатель 6, две емкости для приемки зерна 7 и два датчика уровня зерна 8, блок управления двигателем конвейера 9, три соленоида 10 и программируемый логический контроллер 11, клиноременную передачу 12, выход соленоида 13, проводники 14, вход соленоида 15. На программируемом логическом контроллере находятся кнопки управления 16, 17, 18, 19, 20.

Устройство для автоматизированной транспортировки и отгрузки зерна работает следующим образом. Зерно из бункеров 4 поступает на ленту конвейера 1 и транспортируется к головной или хвостовой части конвейера, в зависимости от выбранного направления движения ленты с помощью двигателя 6, ведущего 2 и ведомого 3 шкивов, где ссыпается в емкости для приемки зерна 7. При полной емкости 7 срабатывают датчики уровня 8, подключенные к блоку управления двигателем конвейера 9, что обеспечивает выключение конвейера 1 и всех исполнительных механизмов.

При нажатии на кнопку пуск 16, расположенную на программируемом логическом контроллере 11 активизируется его работа по предварительно разработанной программе и загруженной в исполнительном коде. При нажатии на кнопку двигатель 17, включается двигатель 6 и движение ленты конвейера 1. Направление движения конвейера 1 определяется программой программируемого логического контроллера.

При нажатии кнопок 18, 19 и 20 программируемый логический контроллер 11 формирует управляющие сигналы, которые поступают посредством проводников 14 на входы 15 соленоидов 10, далее с выхода 13 соленоидов 10, по проводникам 14 поступает сигнал на соответствующие задвижки бункеров 5. При переключении соленоидов 10 в неактивное состояние обеспечивается перекрытие канала подачи зерна.

Таким образом, в заявленном устройстве для автоматизированной транспортировки и отгрузки зерна осуществляется автоматическое управление технологическим процессом транспортировки и отгрузки зерна с возможностью изменения направления движения ленточного транспортера, за счет чего происходит улучшение функциональных характеристик транспортировки зерна поочередно в два бункера.

Реферат

Устройство содержит ленточный конвейер, ведущий и ведомый шкивы, три бункера с задвижками, электрический двигатель, две емкости для приемки зерна, два датчика уровня зерна на них, блок управления электрическим двигателем конвейера, три соленоида и программируемый логический контроллер (ПЛК) с кнопками управления. Бункеры расположены над ленточным конвейером, направление движения которого управляется ведущим и ведомым шкивами, приводимыми в движение электрическим двигателем. Емкости для приемки зерна расположены с двух сторон под ленточным транспортером. К входу каждой задвижки подключен управляющий выход соответствующего соленоида. Вход каждого соленоида подключен к ПЛК. Электрический двигатель связан с блоком управления, который подключен к ПЛК. Датчики уровня зерна связаны с ПЛК. Обеспечивается автоматическое управление технологическим процессом транспортировки и отгрузки зерна с возможностью изменения направления движения ленточного транспортера, за счет чего происходит улучшение функциональных характеристик транспортировки зерна поочередно в два бункера. 1 ил.

Комментарии