Тюковый пресс-подборщик и способ изготовления прессованных тюков - RU2611817C2

Код документа: RU2611817C2

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к тюковому пресс-подборщику и способу изготовления прессованных тюков, в частности, но не исключительно, для изготовления прессованных тюков сельскохозяйственной продукции.

Уровень техники

Для эффективной транспортировки и хранения сельскохозяйственные продукты, такие как сено, солома и силос, могут прессоваться в тюки в форме параллелепипеда, которые известны под названием «прямоугольные» тюки. После прессования материала тюка форма и сжатие тюка поддерживаются путем связывания тюка шпагатами, которые обматывают вокруг спрессованного материала тюка. Концы шпагата затем связывают друг с другом.

Как правило, прессование материала тюка осуществляется тюковым пресс-подборщиком, оборудованным поршневым прессом с возвратно-поступательным движением поршня. Типичный тюковый пресс-подборщик этого типа описан в патентах США №4074623 и 4142746, выданных компании «Hesson Corporation». Этот тюковый пресс-подборщик включает в себя подбирающее устройство для подборки прессуемого материала с земли, подающее устройство и прессовальную камеру, содержащую канал с открытыми концами, через который прессуемый материал проталкивается движущимся вращательно-поступательно поршнем. Поршень приводится в движение в прямолинейном направлении между втянутым положением перед прессовальной камерой и выдвинутым положением, в котором он проходит внутрь прессовальной камеры. Когда поршень находится во втянутом положении, прессовальная камера загружается материалом, подлежащим прессованию. Поршень затем перемещается внутрь прессовальной камеры, так чтобы этот новый материал прижимался к массе спрессованного материала, уже находящегося в прессовальной камере. Вновь прессуемый материал называют «пачкой». Трение спрессованного материала со стенками канала прессовальной камеры обеспечивает силу сопротивления, позволяющую осуществлять сжатие нового материала, когда он вводится в прессовальную камеру перед поршнем.

После прессования вновь спрессованный материал и спрессованный материал, уже находящийся в прессовальной камере, перемещаются вместе к выходному концу прессовальной камеры до тех пор, пока поршень не достигнет своего полностью выдвинутого конечного положения. Поршень затем перемещается в противоположном направлении к его втянутому положению, для того чтобы прессовальную камеру можно было загружать новым материалом, подлежащим прессованию.

Этот процесс повторяется до тех пор, пока масса спрессованного материала в прессовальной камере не достигнет требуемой длины для формирования тюка. Масса спрессованного материала затем обвязывается шпагатом, который завязывается в узел вязальным устройством. Весь процесс затем повторяется для формирования еще одного тюка. Когда новый тюк сформирован, предыдущий сформированный тюк постепенно проталкивается к выходному концу прессовальной камеры и, в конце концов, выбрасывается из камеры.

Во время хода сжатия усилие, прикладываемое поршнем, увеличивается по мере сжатия материала тюка и, как правило, достигает максимальной величины в момент, когда вновь поданный материал тюка был спрессован, и материал тюка, уже имеющийся в канале, начинает перемещаться назад к выходному концу прессовальной камеры. Максимальная величина усилия поршня, таким образом, зависит от величины трения между спрессованным материалом и стенками прессовальной камеры.

Трение внутри прессовальной камеры между спрессованным материалом и стенками камеры можно регулировать путем прижатия боковых панелей и/или верхней панели прессовальной камеры к спрессованному материалу с различными уровнями усилия. Чтобы избежать повреждения машины, желаемое максимальное усилие поршня не должно превышать установленного значения, определяемого механической конструкцией машины, но может, как правило, находиться в диапазоне, например, от 10% до 100% максимального проектного усилия поршня, в зависимости от требуемой степени сжатия.

Как правило, поршень приводится в движение вращающимся приводным механизмом или приводной трансмиссией, которая включает в себя редуктор, приводной вал и вращающийся кривошип. В этом случае максимальное усилие поршня прессовальной камеры обычно ограничено максимально допустимым крутящим моментом приводной трансмиссии, который определяется в основном конструкцией редуктора. Этот максимально допустимый крутящий момент привода будет обеспечивать максимальное усилие поршня, которое изменяется в зависимости от положения кривошипа. В общем случае усилие поршня будет минимальным, когда угол между кривошипом и шатуном поршня составляет приблизительно 90 градусов, и увеличивается, когда этот угол приближается к 180 градусам. Во время цикла сжатия усилие, прикладываемое поршнем, как правило, является максимальным в момент времени, когда материал тюка в канале начинает перемещаться назад. В этот момент поршень находится на расстоянии, приблизительно равном толщине пачки от выдвинутого конечного положения поршня. Во время перемещения спрессованного материала усилие поршня остается на уровне, который немного ниже, чем максимальное усилие. Более высокие усилия поршня приведут к более высокой степени сжатия и большей плотности тюков.

На практике существует обратная зависимость между количеством материала тюка, подлежащего прессованию при каждом сжимающем ходе поршня, и максимальной степенью сжатия материала тюка и плотностью тюка. Если большое количество материала загружено в прессовальную камеру, это приведет в результате к большой толщине пачки и низкой степени сжатия и, следовательно, к низкой плотности. С другой стороны, если малое количество прессуемого материала загружено в прессовальную камеру при каждом ходе поршня, это приведет в результате к малой толщине пачки и высокой максимальной степени сжатия и, следовательно, к высокой плотности. Поскольку производительность тюкового пресс-подборщика (т.е. скорость в кг/час, с которой материал прессуется) зависит от количества материала тюка, прессуемого в расчете на один ход поршня, имеется обратная зависимость между производительностью пресс-подборщика и плотностью тюка. Оператор, таким образом, должен выбирать либо высокую производительность и низкую плотность, либо низкую производительность и высокую плотность.

Для экономичного использования грузовых автомобилей для транспортировки тюков требуются тюки высокой плотности. Однако для быстрой обработки прессуемого материала требуется высокая производительность. Это создает дилемму для оператора, который должен выбирать компромисс между производительностью пресс-подборщика и/или плотностью тюка. С помощью пресс-подборщика, характерного для уровня техники, предшествующего данному изобретению, более высокая плотность может быть достигнута при высокой производительности только путем увеличения прочности редуктора, что приводит к увеличению стоимости пресс-подборщика.

Раскрытие изобретения

Цель данного изобретения заключается в решении по меньшей мере одной из вышеупомянутых проблем. В частности, предпочтительная цель данного изобретения - предложить тюковый пресс-подборщик и способ изготовления прессованных тюков, который уменьшает крутящий момент в приводной трансмиссии пресса-подборщика, тем самым обеспечивая возможность увеличения плотности тюка без уменьшения производительности или необходимости увеличения прочности редуктора.

Согласно одному аспекту данного изобретения предложен тюковый пресс-подборщик, содержащий прессовальную камеру, которая включает в себя канал для формирования тюка, имеющий входной конец и выходной конец, поршень, смонтированный внутри канала, предназначенный для сжатия прессуемого материала в канале и перемещения сжатого прессуемого материала к выходному концу канала, и вращающийся приводной механизм, предназначенный для приведения в возвратно-поступательное движение поршня, причем тюковый пресс-подборщик включает в себя дополнительное приводное средство для перемещения спрессованного материала тюка к выходному концу канала, причем вышеупомянутое приводное средство предназначено для перемещения спрессованного материала тюка к выходному концу канала в течение последовательных циклов перемещения поршня, тем самым уменьшая крутящий момент во вращающемся приводном механизме.

Данное изобретение обеспечивает преимущество, заключающееся в том, что оператор может выбрать высокую производительность тюкового пресс-подборщика и высокую степень сжатия без увеличения крутящего момента во вращающемся приводном механизме. Это позволяет пресс-подборщику изготавливать туки высокой плотности без снижения производительности или увеличения прочности приводной трансмиссии. Данное изобретение, таким образом, предотвращает возникновение описанных выше проблем, что обусловлено тем фактом, что усилие поршня изменяется в зависимости от положения плеча кривошипа приводного механизма.

Преимуществом является то, что дополнительное приводное средство предназначено для зацепления с одной или несколькими боковыми зонами прессуемого материала тюка.

Преимуществом является то, что дополнительное приводное средство предназначено для возвратно-поступательного движения, предпочтительно для ступенчатого возвратно-поступательного движения.

Преимуществом является то, что прессовальная камера содержит множество панелей, образующих верх, низ и боковые стороны канала, и дополнительное приводное средство предназначено для зацепления с прессуемым материалом тюка через один или несколько проемов в панелях.

Альтернативно, дополнительное приводное средство содержит вторичный поршень, предназначенный для возвратно-поступательного движения внутри прессовальной камеры, причем возвратно-поступательное движение основного поршня вызывает возвратно-поступательное движение вторичного поршня, и вторичный поршень предназначен для выдвижения дальше, чем основной поршень, внутрь прессовальной камеры во время такта прессования.

Преимуществом является то, что возвратно-поступательное движение основного поршня вызывает возвратно-поступательное движение вторичного поршня на фазовый угол (угол относительного расположения) в диапазоне от 10 до 90 градусов, более предпочтительно от 20 до 60 градусов.

Преимуществом является то, что основной поршень и вторичный поршень предназначены для приведения их в движение от одного вращающегося приводного механизма через соответствующие первичный и вторичный шатуны поршней. Альтернативно, они могут быть предназначены для приведения в движение от отдельных вращающихся приводных механизмов.

Преимуществом является то, что дополнительное приводное средство предназначено для проталкивания сжатого материала тюка по направлению к выходному концу канала между моментами максимального сжимающего усилия поршня в течение последовательных циклов сжатия.

Преимуществом является то, что дополнительное приводное средство предназначено для перемещения сжатого материала тюка к выходному концу канала на расстояние, равное приблизительно половине толщины пачки спрессованного материала тюка.

Преимуществом является то, что дополнительное приводное средство предназначено для перемещения спрессованного материала тюка к выходному концу канала на расстояние в диапазоне 20-60 мм, предпочтительно на 25-40 мм.

Преимуществом является то, что дополнительное приводное средство является регулируемым для регулировки расстояния, на которое спрессованный материал тюка перемещается к выходному концу канала.

Преимуществом является то, что тюковый пресс-подборщик включает в себя регулируемый элемент для регулировки величины трения, содержащий регулируемую панель канала для формирования тюка. Предпочтительно, чтобы тюковый пресс-подборщик включал в себя привод для регулировки усилия смещения, прикладываемого к регулируемой панели.

Преимуществом является то, что тюковый пресс-подборщик представляет собой сельскохозяйственный пресс-подборщик для изготовления прессованных тюков сельскохозяйственной продукции.

Согласно еще одному аспекту данного изобретения предложен способ изготовления прессованных тюков с помощью тюкового пресс-подборщика, предназначенного для прессования прямоугольных тюков, содержащего прессовальную камеру, которая включает в себя канал для формирования тюка, имеющий входной конец и выходной конец, поршень, установленный внутри канала, и вращающийся приводной механизм для обеспечения возвратно-поступательного движения поршня, причем этот способ содержит загрузку материала тюка в прессовальную камеру, сжатие материала тюка путем перемещения поршня в канал, перемещение спрессованного материала тюка к выходному концу канала с помощью поршня и дополнительно перемещение спрессованного материала тюка к выходному концу канала дополнительным приводным средством в течение последовательных циклов сжатия поршнем, для того что уменьшить крутящий момент во вращающемся приводном механизме.

Краткое описание чертежей

Вариант осуществления данного изобретения будет теперь описан с помощью примера со ссылкой на прилагаемые чертежи, на которых:

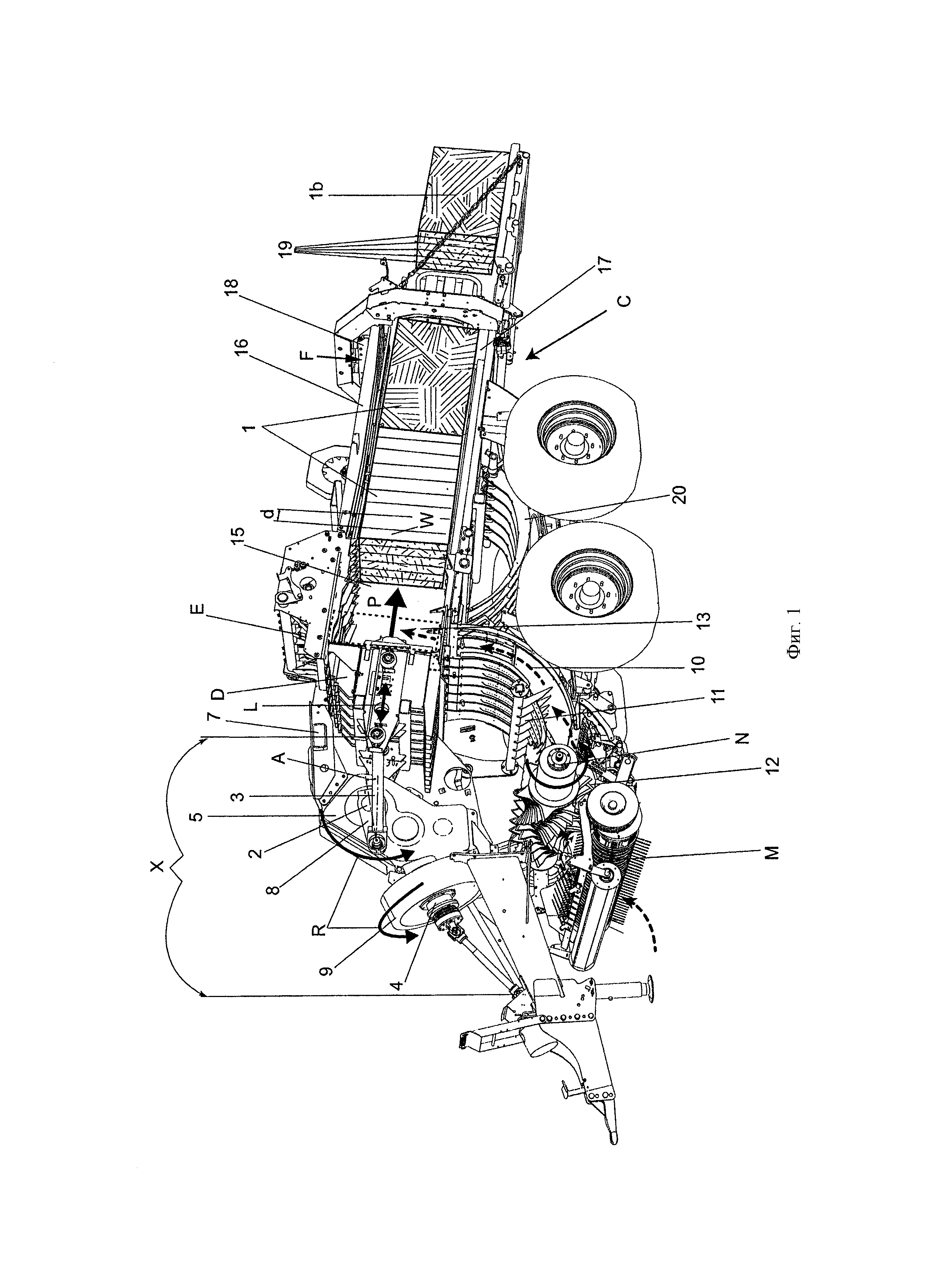

на фиг.1 дан изометрический вид, показывающие основные компоненты тюкового пресс-подборщика, соответствующего уровню техники, предшествующему данному изобретению.

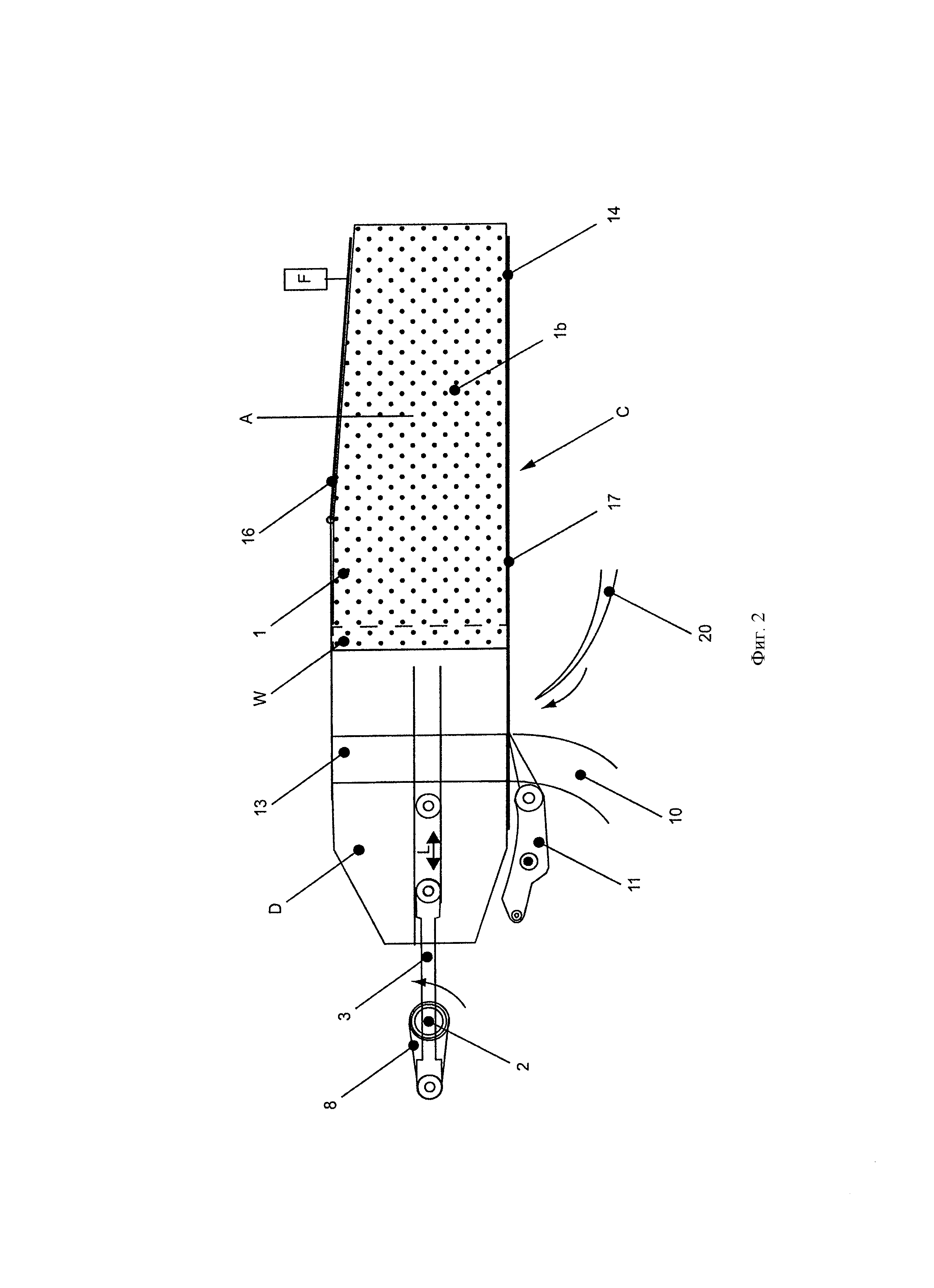

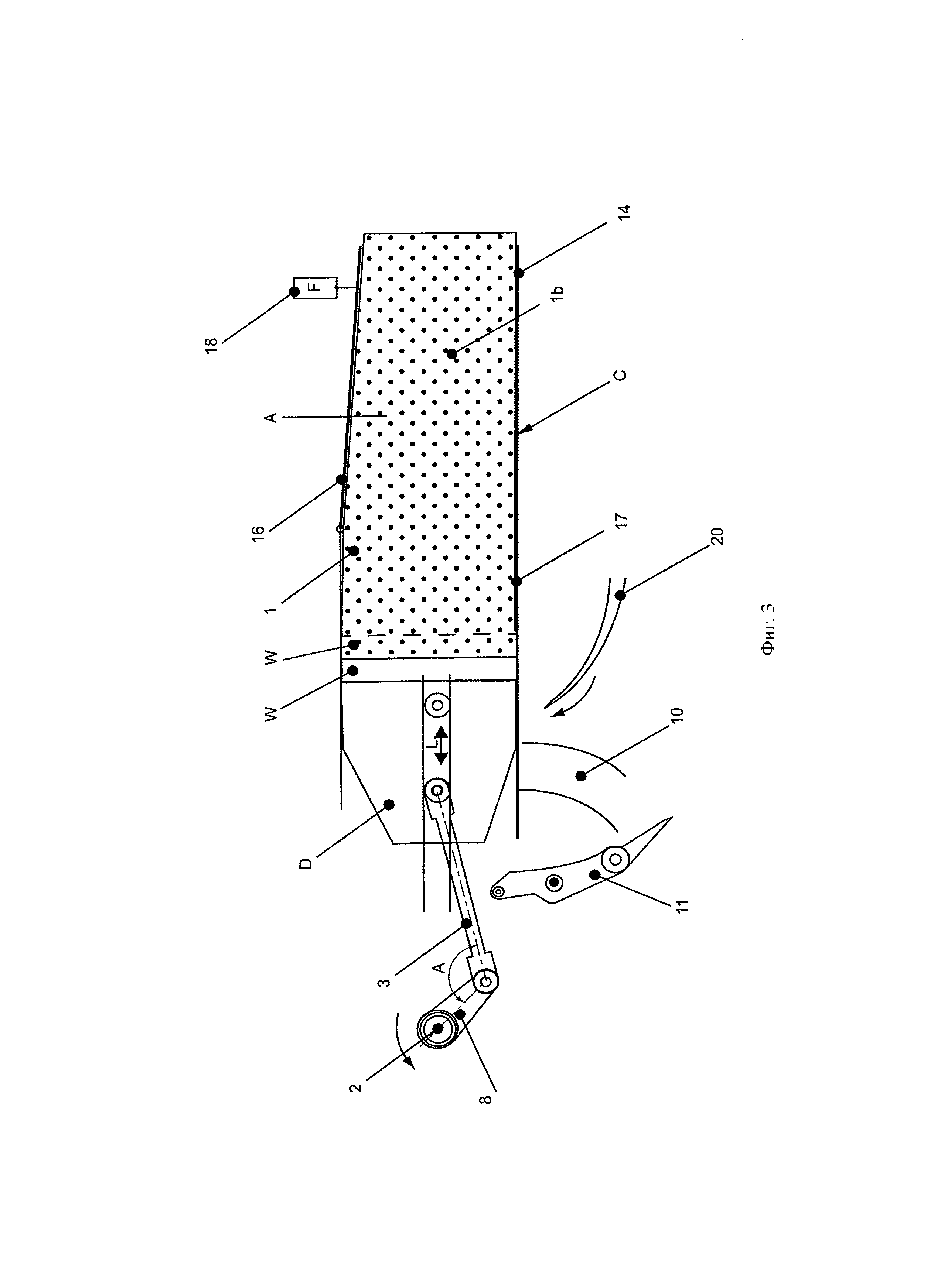

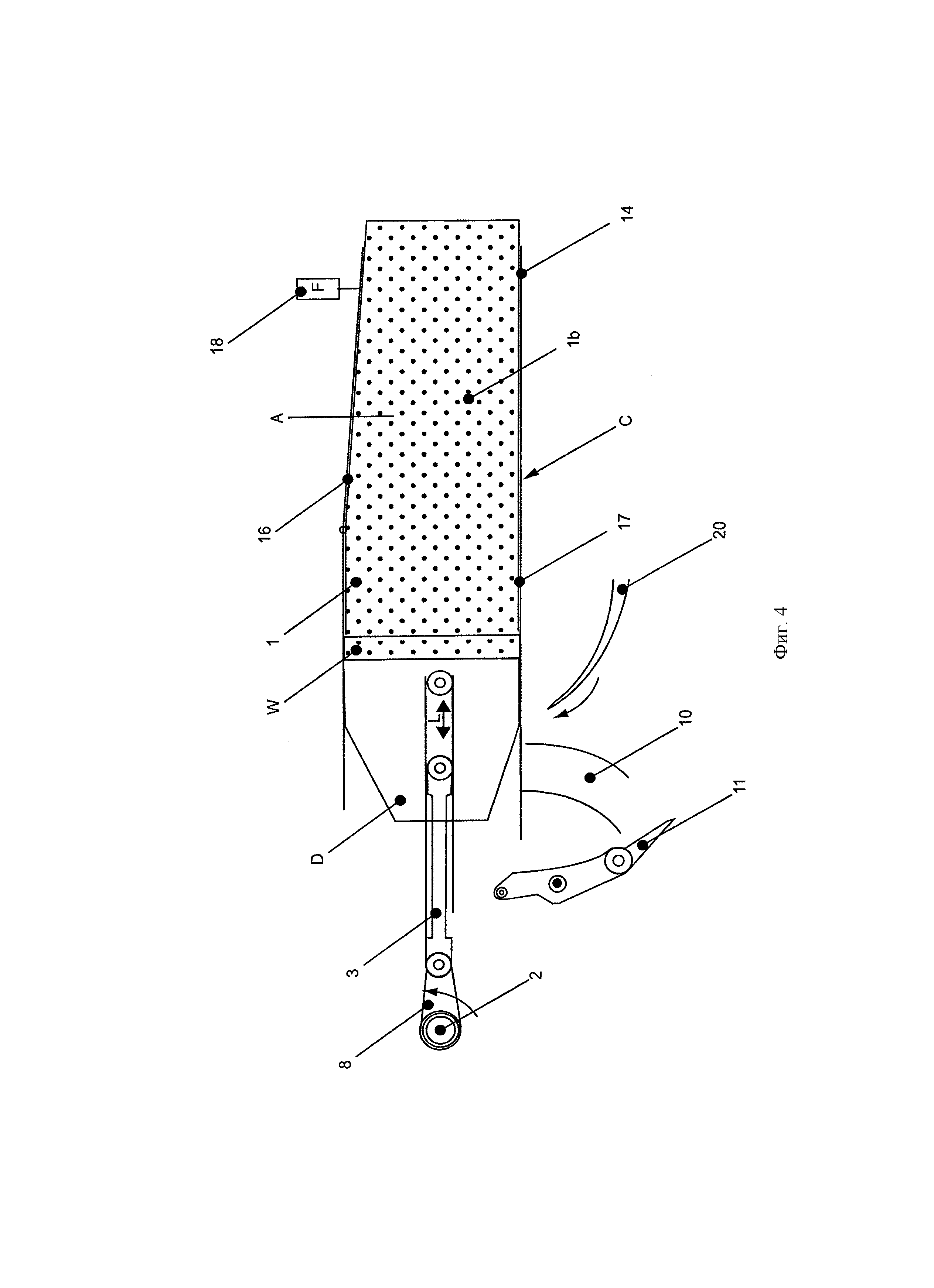

На фиг.2-4 даны схематические виды сбоку в поперечном разрезе тюкового пресс-подборщика, соответствующего уровню техники, предшествующего данному изобретению, показывающие пресс-подборщик в трех различных рабочих положениях во время операции прессования тюка.

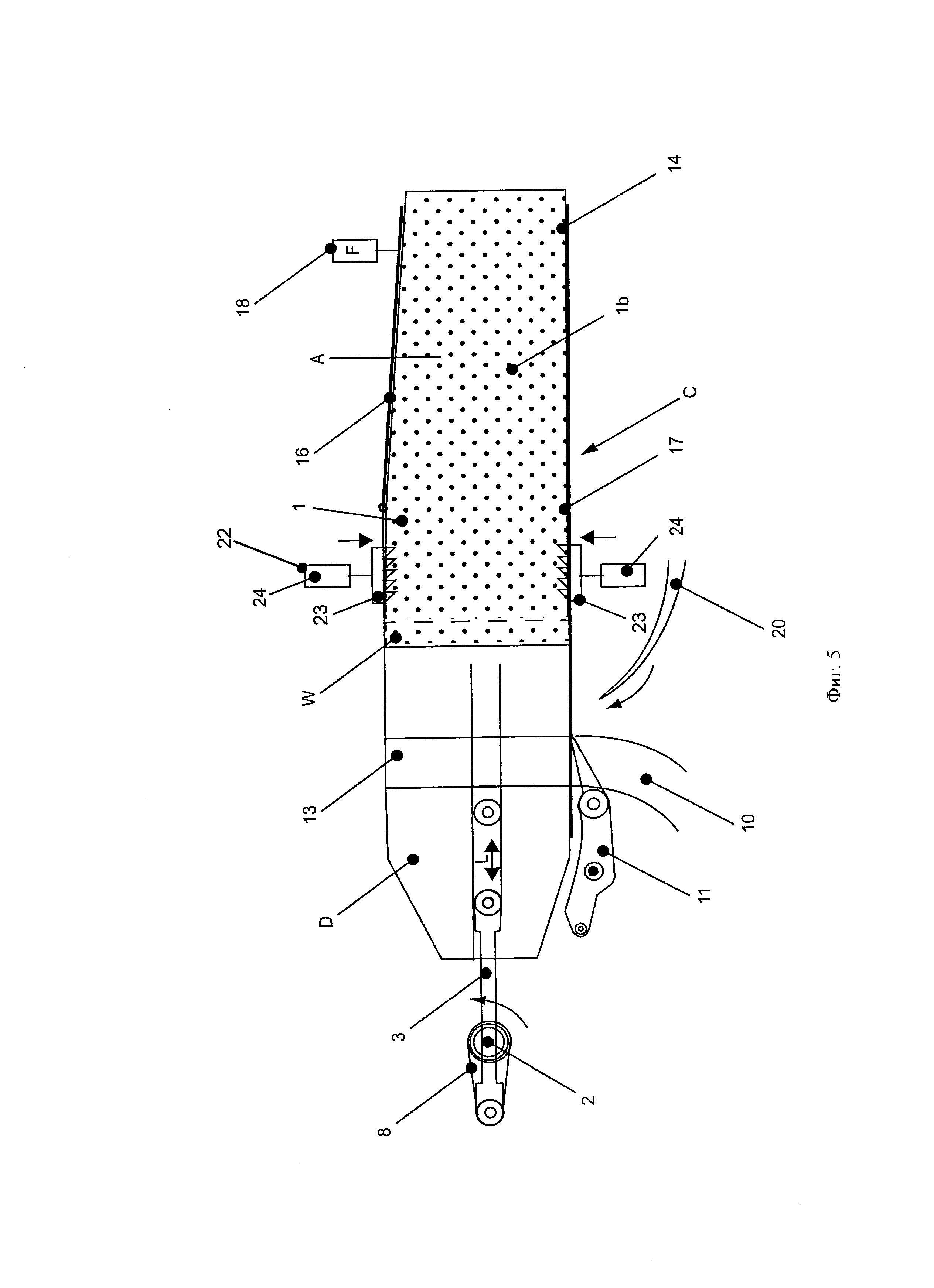

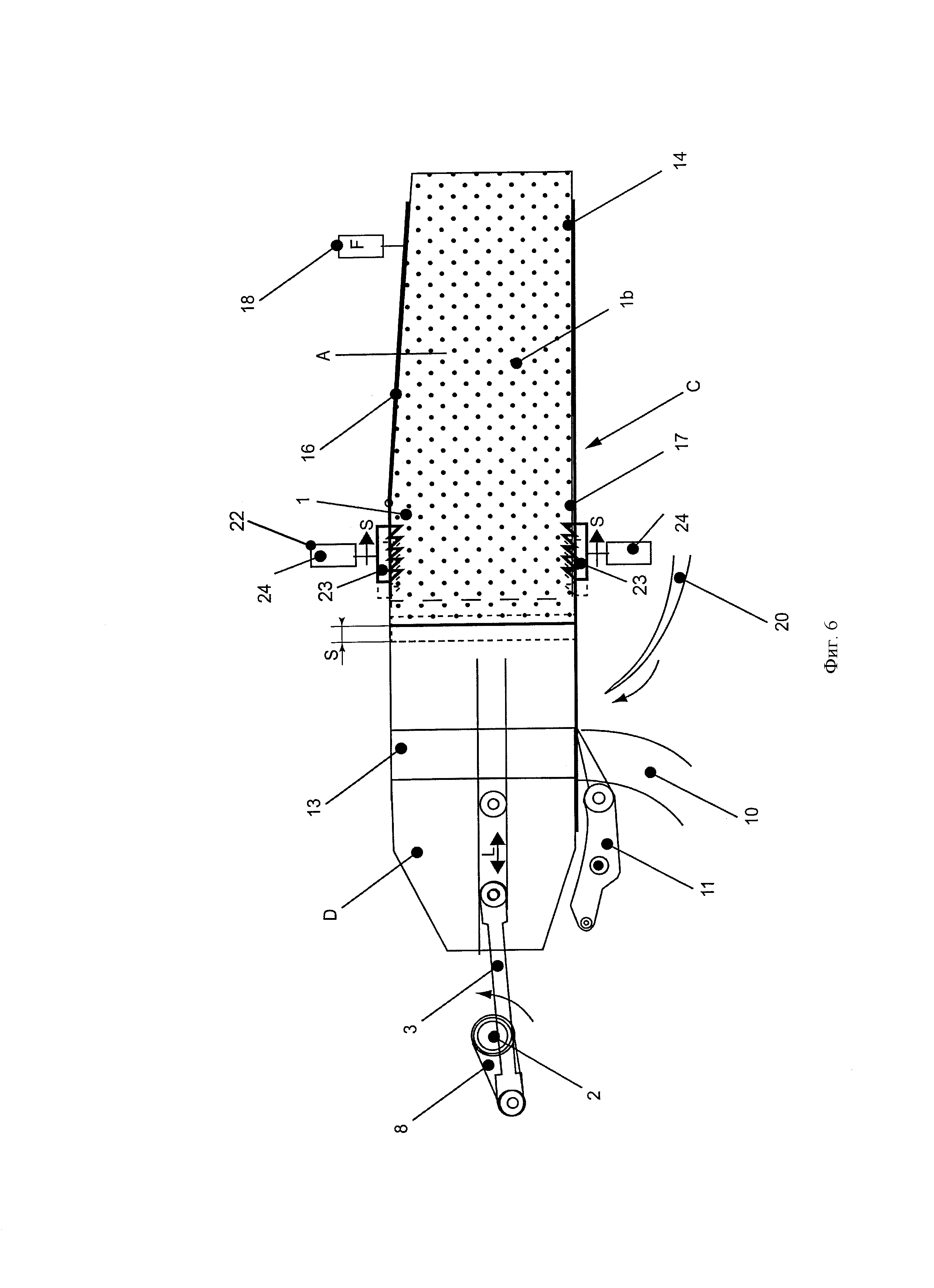

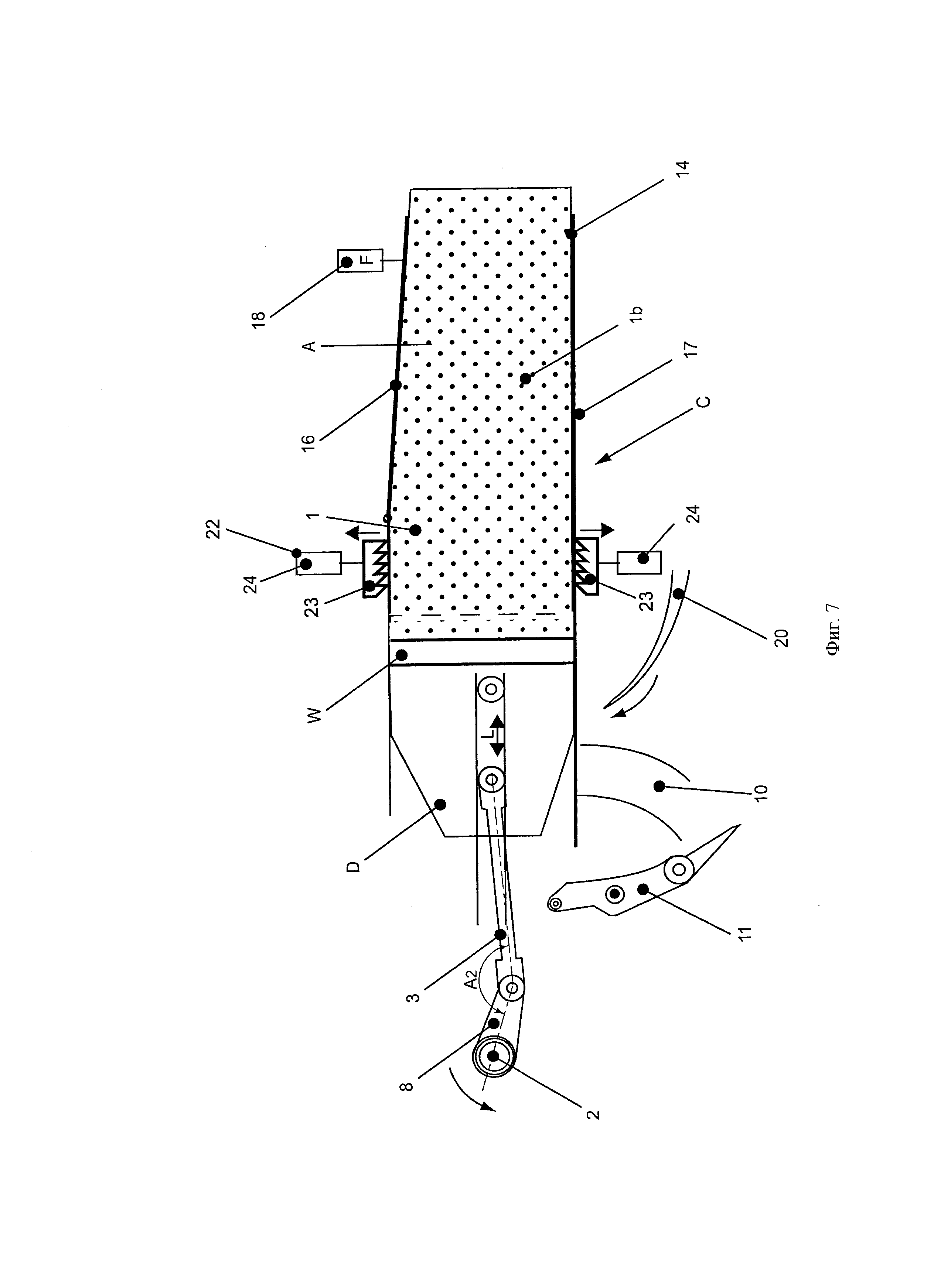

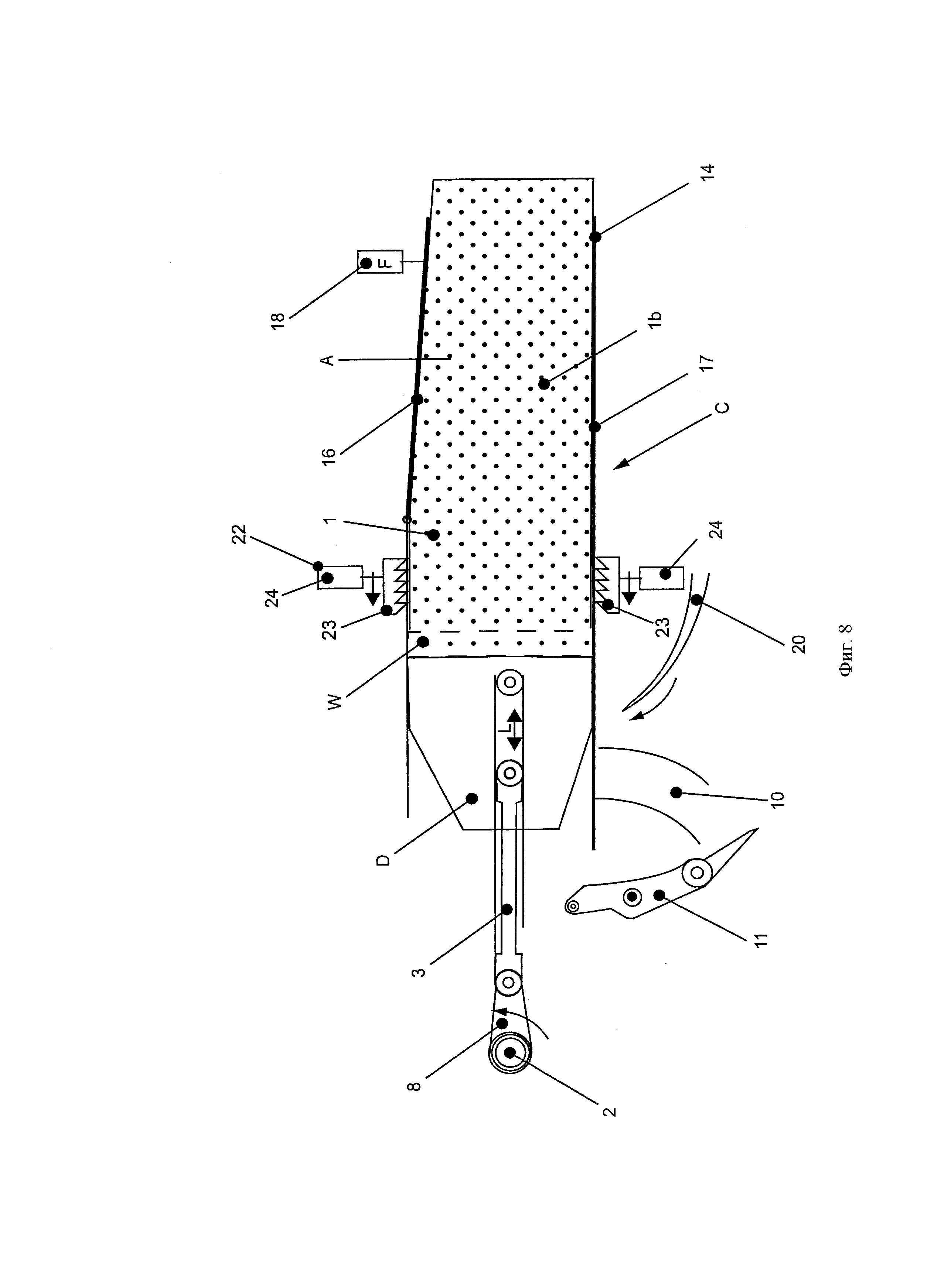

На фиг.5-9 даны схематические виды сбоку в поперечном разрезе тюкового пресс-подборщика, выполненного согласно первому варианту осуществления данного изобретения, показывающие пресс-подборщик в пяти различных рабочих положениях.

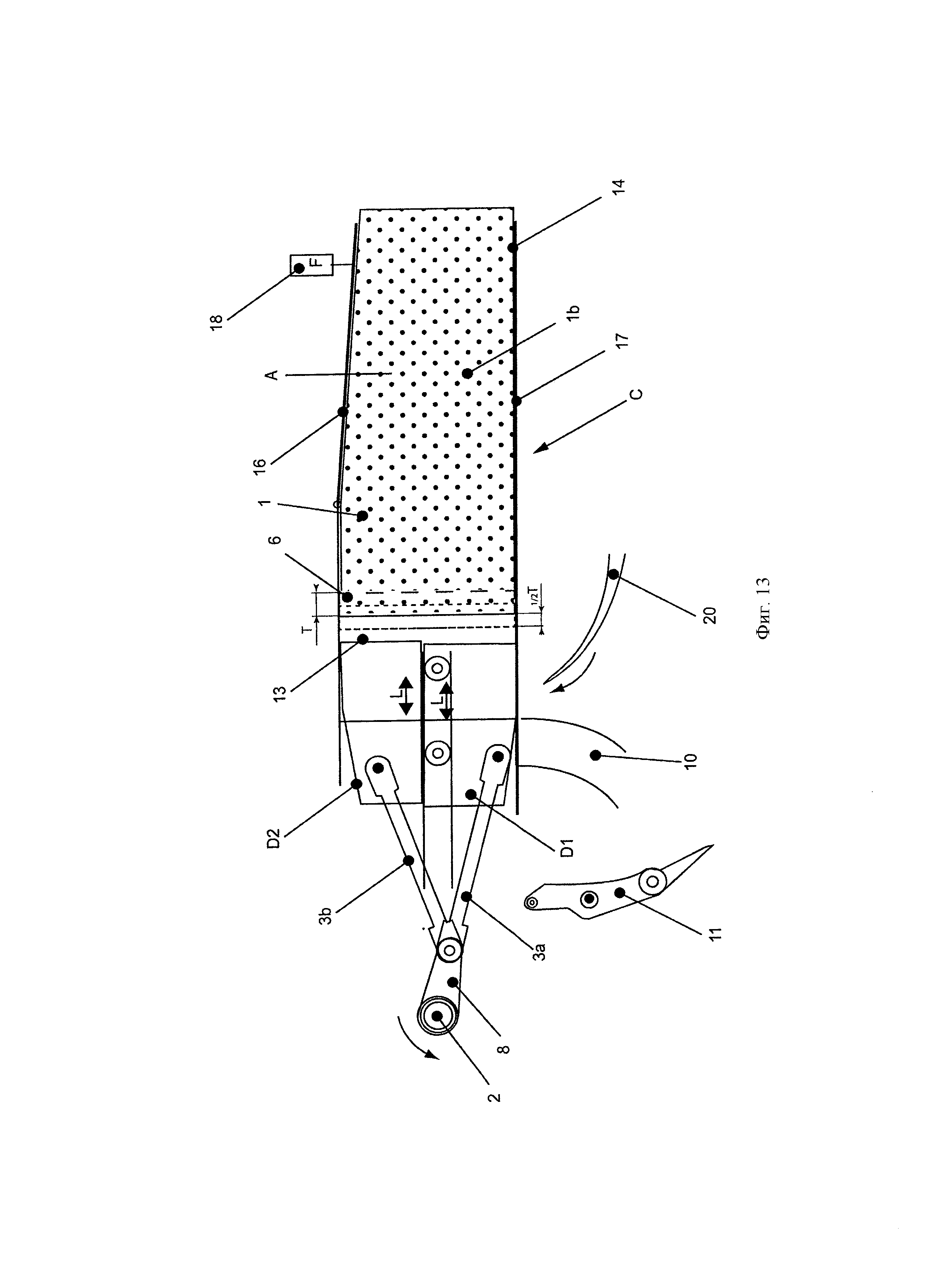

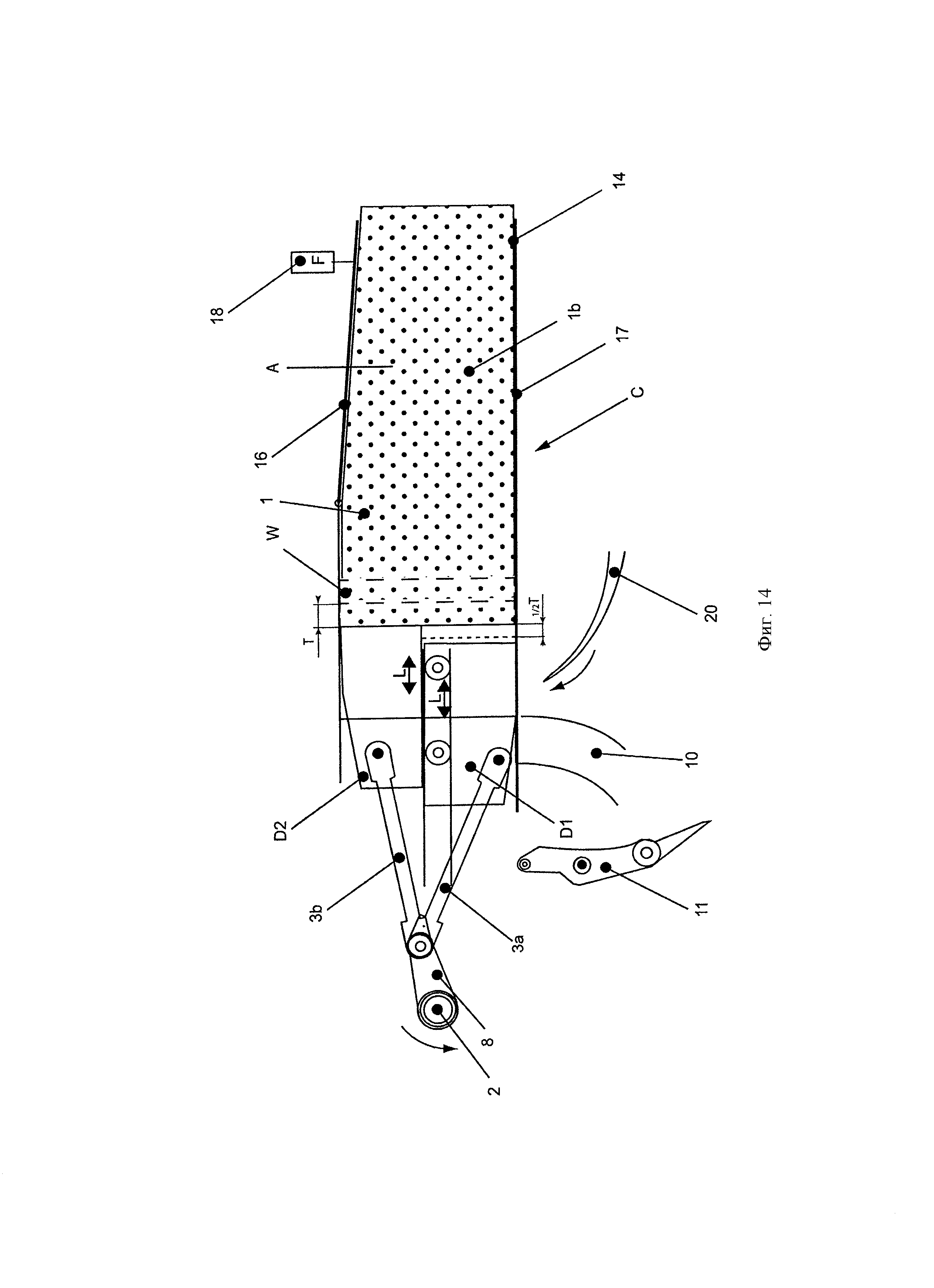

На фиг.10-14 даны схематические виды сбоку в поперечном разрезе тюкового пресс-подборщика, выполненного согласно второму варианту осуществления данного изобретения, показывающие пресс-подборщик в пяти различных рабочих положениях.

Осуществление изобретения

Тюковый пресс-подборщик, соответствующий уровню техники, предшествующему данному изобретению, предназначен для протягивания по полю и приведения в движение трактором (не показан). Альтернативно тюковый пресс-подборщик может быть самоходным и/или приводимым в движение автономным приводом.

Тюковый пресс-подборщик включает в себя прессовальную камеру С и поршень D, который может перемещаться в камеру С возвратно-поступательным образом. Тюковый пресс-подборщик также включает в себя подбирающий механизм М для подбора срезанного материала, подлежащего прессованию, такого как трава и солома, с земли, подающий механизм N, предназначенный для подачи прессуемого материала в прессовальную камеру С, и приводную трансмиссию X для передачи приводного движения поршню D от выходного приводного вала буксировочного трактора (не показан). Все эти компоненты являются традиционными и могут, например, быть такими, как описаны в патентах США №4074623 и 4142746. Тюковый пресс-подборщик, кроме того, включает в себя вязальное устройство Е, предназначенное для обвязки тюка вязальным шпагатом. Это вязальное устройство может быть, например, таким, как описанное в патенте США №4074623.

Прессовальная камера С содержит канал А для формирования рулона с открытыми концами, через который прессуемый материал 1 проталкивается поршнем D с возвратно-поступательным движением. В этом примере поршень D приводится в движение от вращающегося ведущего вала 2 через кривошип 8 и ползун 3 поршня. Ведущий вал 2 содержит выходной вал приводного редуктора 5, который также имеет приводной входной вал 4, через который он получает приводное усилие от выходного вала буксировочного трактора (не показан). Редуктор 5 смонтирован на раме 7 тюкового пресс-подборщика. Входной приводной вал имеет смонтированное на нем большое маховое колесо 9 для обеспечения плавной работы тюкового пресс-подборщика.

Как правило, материал, подлежащий укладке в тюки, подбирается с земли подбирающим устройством М. Подающее устройство N подает материал к промежуточному буферному накопителю 10 для материала. Подающее устройство N может быть оборудовано ножами 12 для резки материала, подлежащего упаковке в тюки. Когда достаточное количество материала накопится в промежуточном буферном устройстве 10, толкатель 11 направляет материал в прессовальную камеру С перед поршнем D. Материал после этого готов к его прессованию.

Канал А с открытыми концами, который образует прессовальную камеру С, имеет входной конец 13 и выходной конец 14. Канал А для формирования тюка образован двумя боковыми панелями 15 (одна из которых не показана на фиг.1, чтобы показать внутренность прессовальной камеры С), верхней панелью 16 и нижней панелью 17. Верхняя панель 16 (и/или одна или обе из боковых панелей 15) могут содержать регулируемую панель, которая может поворачиваться вокруг ее конца, расположенного вверх по потоку, позволяя регулировать площадь поперечного сечения канала А для формирования тюка. Регулировочный механизм 18 для регулировки положения регулируемой панели 16 расположен по направлению к выходному концу 14 прессовальной камеры С. Регулировочный механизм 18 прикладывает смещающее усилие F к регулируемой панели 16 для регулировки силы трения между панелью и спрессованным материалом 1 в прессовальной камере С. Регулируемая панель, таким образом, содержит элемент для регулирования силы трения.

Поршень D приводится в движение по существу в прямолинейном направлении L в продольном направлении прессовальной камеры между двумя конечными положениями, содержащими соответственно втянутое положение (фиг.2) перед прессовальной камерой С и выдвинутое положение (фиг.4), в котором он проходит внутрь канала А прессовальной камеры С. Когда поршень находится во втянутом положении, прессовальная камера С загружается материалом тюка, подлежащим прессованию. Поршень D затем перемещается в прессовальную камеру, так что новый материал тюка вначале вводится в контакт с массой спрессованного материала 1, уже находящегося в прессовальной камере С, и затем прижимается к массе материала. Вновь прессуемый материал образует пачку W, которая добавляется к уже спрессованному материалу 1 в канале А. Трение спрессованного материала 1 с панелями 15, 16, 17 прессовальной камеры С обеспечивает усилие сопротивления, позволяющее осуществлять сжатие нового материала, который введен в прессовальную камеру С перед поршнем D.

После прессования продолжающееся перемещение поршня D перемещает пачку W вновь прессуемого материала и спрессованный материал 1, уже находящийся в прессовальной камере С, к выходному концу 14 прессовальной камеры до тех пор, пока поршень D не достигнет своего полностью выдвинутого конечного положения. Поршень D затем возвращается в противоположном направлении в его втянутое положение, так чтобы прессовальная камера С могла заново загружаться новым материалом, подлежащим прессованию. Поршень, следовательно, выполняет цикл сжатия, который состоит из хода сжатия, за которым следует обратный ход. Этот цикл сжатия повторяется непрерывно до тех пор, пока не будет закончен процесс формирования тюка.

Тюк 1b образуется из спрессованного материала в прессовальной камере и обматывается шпагатами 19, которые оборачивают вокруг массы спрессованного материала, чтобы удержать его в сжатом состоянии после выгрузки из тюкового пресс-подборщика. Этот процесс вязки может выполняться следующим образом.

В начале процесса формирования тюка две мерные длины шпагата из бобин (не показаны) на противоположных сторонах прессовальной камеры С соединяются друг с другом путем связывания концов шпагатов друг с другом с помощью вязального устройства (или узловязателя) Е. Когда материал тюка спрессован в прессовальной камере С, бобины подают шпагат к прессовальной камере С на каждой боковой стороне материала тюка. На одной боковой стороне прессовальной камеры С шпагат проходит через кончик вязальной иглы 20. Когда массив спрессованного материала 1 тюка достигнет своей полной длины между двумя последовательными тактами сжатия, игла 20 перемещает шпагат в виде петли к другой боковой стороне прессовальной камеры С. Узловязатель Е затем завязывает шпагат, присоединяя конец петли шпагата, который был обернут вокруг спрессованного тюка с помощью иглы 20, к концу шпагата, который был подан бобиной на другой боковой стороне прессовальной камеры (та же боковая сторона, где расположено вязальное устройство Е). Игла 20 затем отводится назад, и начинается формирование нового тюка.

Во время цикла прессования усилие, прикладываемое поршнем D, как правило, достигает максимального значения в тот момент, когда вновь поданный материал тюка был спрессован и материал 1 тюка, уже находящийся в канале А, начинает перемещаться назад (фиг.3). В этот момент поршень находится на расстоянии, приблизительно равном толщине d пачки от выдвинутого конечного положения поршня. Во время перемещения спрессованного материала усилие поршня будет оставаться на уровне, который немного ниже, чем максимальное усилие.

Максимальное усилие поршня тюкового пресс-подборщика ограничено максимально допустимым крутящим моментом приводного механизма. Этот максимальный крутящий момент обеспечит максимальное усилие поршня, которое изменяется в зависимости от положения кривошипа. К примеру, как показано на фиг.3, если редуктор 5 имеет максимальный крутящий момент 90000 Нм и кривошип 8 имеет длину 360 мм, то максимальное усилие поршня будет составлять приблизительно 250000 Н, когда угол А между кривошипом 8 и шатуном 3 составляет приблизительно 90 градусов, и приблизительно 750000 Н, когда угол А между кривошипом и ползуном равен 160 градусам.

Данное изобретение описывает способ и аппарат, который уменьшает крутящий момент, требуемый для приводной трансмиссии тюкового пресс-подборщика, тем самым позволяя увеличить плотность тюка без необходимости увеличения прочности редуктора.

На фиг.5-9 показан тюковый пресс-подборщик, выполненный согласно первому варианту осуществления данного изобретения. Этот тюковый пресс-подборщик является аналогичным пресс-подборщику, соответствующему уровню техники, предшествующему данному изобретению, описанному выше и изображенному на фиг.1-4, за исключением того, что описано ниже.

В первом варианте осуществления данного изобретения дополнительные приводные средства 22 обеспечены внутри канала А для формирования тюка, которые зацепляются с боковыми зонами спрессованного материала 1 тюка в канале А для формирования тюка. Предпочтительно, чтобы дополнительные приводные средства 22 были расположены близко к входному концу канала А для формирования тюка, но позади относительно полностью выдвинутого положения поршня D в конце такта сжатия.

В этом варианте осуществления данного изобретения предусмотрены два дополнительных приводных средства 22, каждое из которых проходит через проемы в верхней и нижней панелях 16, 17 прессовальной камеры С. Альтернативно или в дополнение дополнительные приводные средства могут быть соединены с боковыми панелями 15. Дополнительные приводные средства 22 могли бы, если требуется, быть объединены с одним или несколькими эжекционными устройствами, предназначенными для эжекции окончательного тюка и очистки канала после того, как формирование в тюки прессуемого материала на поле было завершено.

Каждое дополнительное приводное средство 22 состоит из набора зубьев 23 и привода 24, который заставляет зубья 23 перемещаться возвратно-поступательно со ступенчатым перемещением в продольном направлении канала А, чтобы перемещать спрессованный материал тюка в обратном направлении к выходному концу 14 канала А. Это ступенчатое перемещение состоит из следующих перемещений: (i) зубья 23 вводятся поперечно в прессовальную камеру С, как показано на фиг.5; (ii) зубья 23 перемещаются назад в продольном направлении S к выходному концу 14 прессовальной камеры, как показано на фиг.6; (iii) зубья 23 вытягиваются поперечно из прессовальной камеры С, как показано на фиг.7, и (iv) зубья 23 возвращаются в исходное положение путем перемещения их в продольном направлении к входному концу 13 прессовальной камеры, как показано на фиг.8 и 9. Привод 24 может, например, приводиться в движение механическим, электрическим или гидравлическим способом.

Во время работы дополнительные приводные средства 22 зацепляются с боковыми зонами уже спрессованного материала 1 тюка в прессовальной камере С. Ступенчатое перемещение координируется с перемещением поршня D, так чтобы материал тюка смещался назад дополнительными приводными средствами 22 в течение последовательных циклов сжатия поршня D. Говоря более конкретно, дополнительные приводные средства 22 предназначены для перемещения спрессованного материала тюка к выходному концу канала в промежуток времени между моментами максимального сжимающего усилия поршня D. В результате этого максимальное сжатие происходит позднее в ходе поршня, когда угол А между кривошипом 8 и ползуном 3 поршня является большей величины. Это позволяет поршню D прикладывать большое усилие поршня без превышения предельного крутящего момента приводной трансмиссии X.

Дополнительные приводные средства 22 не воздействуют на материал тюка во время окончательной части сжимающего хода поршня, когда из-за положения кривошипа 8 поршень D способен прикладывать максимальное сжимающее усилие на материал тюка без превышения предельного крутящего момента приводной трансмиссии.

Работа тюкового пресс-подборщика является по существу такой же, как описана выше в отношении тюкового пресс-подборщика, соответствующего уровню техники, предшествующего данному изобретению, изображенного на фиг.1-4, за исключением использования дополнительных приводных средств 22. Работа дополнительных приводных средств 22 во время операции формирования тюка будет теперь описана более подробно со ссылкой на фиг.5-9.

На фиг.5 тюковый пресс-подборщик показан в начале такта сжатия. Поршень D находится в полностью втянутом положении, оставляя пустое пространство у входного конца 13 прессовальной камеры С. Материал тюка поднимается из промежуточного буферного устройства 10 внутрь этого пространства в прессовальной камере толкателем 11. Зубья 23 уже были введены поперечно в прессовальную камеру С приводом 24.

На фиг.6 тюковый пресс-подборщик показан во время первой части такта сжатия. Поршень D начал перемещаться в прессовальную камеру С для перемещения вновь введенного материала тюка к массе спрессованного материала 1, уже находящегося в камере. В то же самое время зубья 23 дополнительных приводных средств 22 перемещаются назад на расстояние S в продольном направлении L, тем самым перемещая спрессованный материал 1 к выходному концу 14 прессовальной камеры. Величина сдвига (т.е. перемещения) спрессованного материала в прессовальной камере С, обеспечиваемая дополнительными приводными средствами 22, предпочтительно меньше, чем средняя величина перемещения, обеспечиваемая поршнем D во время такта сжатия. Поршень D начал перемещение в прессовальную камеру С для сдвига вновь введенного материала тюка к массе спрессованного материала 1, уже находящегося в камере. В то же время зубья 23 дополнительных приводных средств 22 перемещают назад на расстояние S продольном направлении L, тем самым перемещая спрессованный материал 1 к выходному концу 14 прессовальной камеры. Величина смещения (т.е. перемещение) спрессованного материала в прессовальной камере С, обеспечиваемая дополнительными приводными средствами 22, предпочтительно меньше, чем среднее смещающее перемещение, обеспечиваемое поршнем D во время такта сжатия.

В результате этого обратного смещения спрессованного материала тюка прижатие вновь введенного материала к массе спрессованного материала не происходит до более позднего момента в цикле сжатия, чем было бы в случае без дополнительного смещения. Максимальное сжатие, следовательно, происходит при большей величине угла А между плечом 8 кривошипа и шатуном 3 поршня. Это снижает крутящий момент в приводной трансмиссии X.

На фиг.7 тюковый пресс-подборщик показан во время окончательной части такта сжатия. Поршень D переместился близко к его полному выдвижению в прессовальную камеру С, тем самым сжимая пачку W материала тюка в камере С. Зубья 23 дополнительных приводных средств 22 были извлечены из прессовальной камеры. В этот момент усилие, приложенное поршнем D, является максимальным, и сжатый материал 1 тюка начинает скользить с законченным тюком 1b по направлению к выходному концу 14. Угол А2 между плечом 8 кривошипа и шатуном 3 поршня теперь очень большой (как правило, от 140 до 180 градусов), генерируя большое усилие поршня без превышения максимально допустимого крутящего момента приводной трансмиссии.

На фиг.8 тюковый пресс-подборщик показан в конце такта сжатия. Поршень D переместился полностью внутрь прессовальной камеры С. Зубья 23 дополнительных приводных средств 22 возвращаются к их исходному положению по направлению к входному концу прессовальной камеры. Спрессованный материал 1 тюка и законченный тюк 1b закончили скольжение к выходному концу 14.

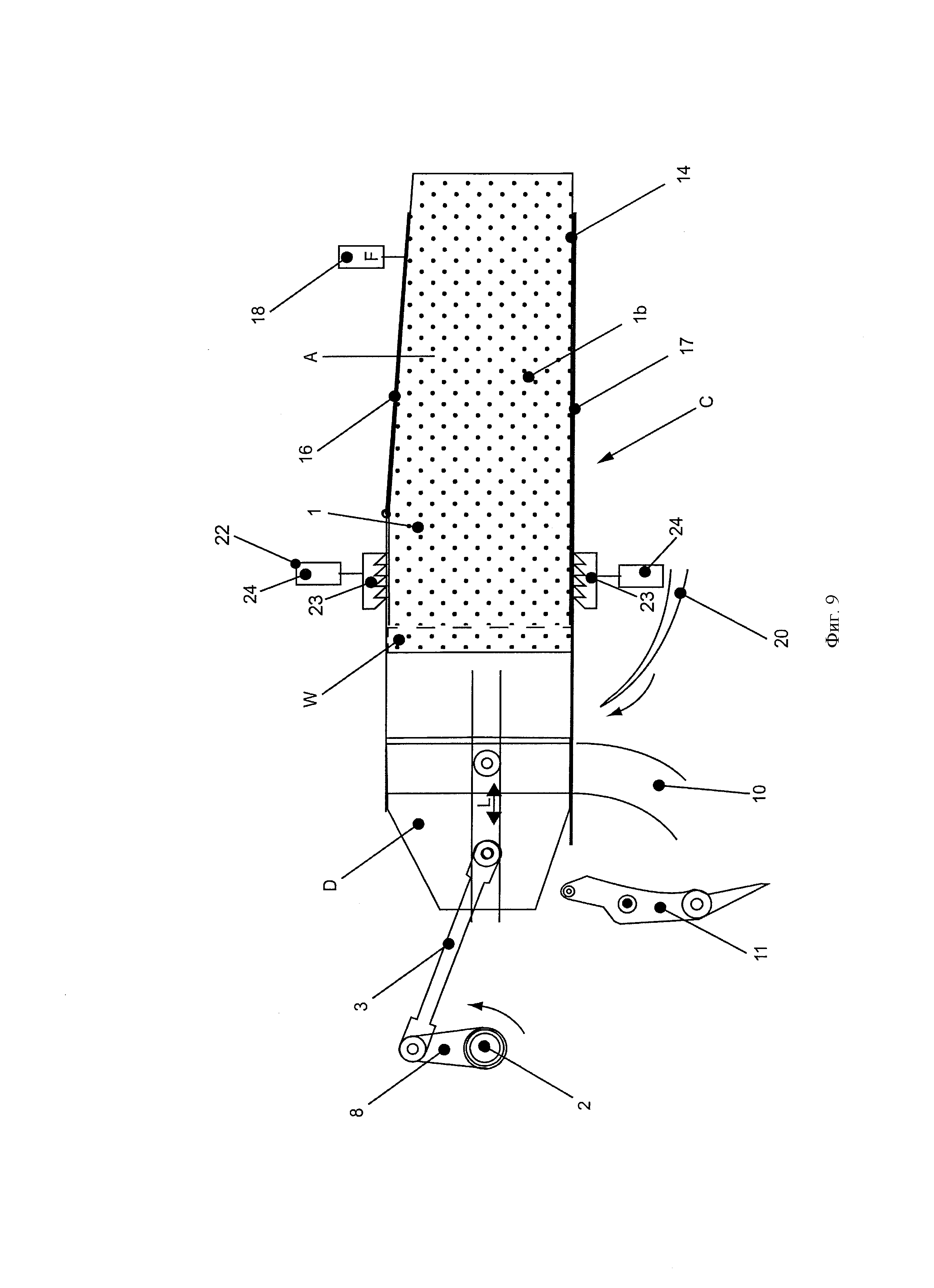

И, наконец, на фиг.9 тюковый пресс-подборщик показан во время обратного хода поршня. Поршень D перемещается назад к его полностью втянутому положению, и толкатель 11 подготавливается к введению еще одной порции материала тюка в прессовальную камеру С. Зубья 23 дополнительных приводных средств 23 готовы к их повторному введению в прессовальную камеру для следующего такта сжатия.

Из-за дополнительного сдвига S материала в канале А для формирования тюка максимальное усилие поршня D имеет место при угле А2 (фиг.3) между кривошипом 8 и шатуном 3 поршня, который больше, чем угол А максимального усилия (фиг.3) в механизме, соответствующем уровню техники, предшествующему данному изобретению, в котором не осуществляется дополнительного сдвига. В результате этого требуется меньший крутящий момент в трансмиссии кривошипно-шатунного механизма. Для сравнения, на фиг.3 показан угол А максимального усилия без дополнительного сдвига, обеспечиваемого дополнительными приводными средствами, а на фиг.7 показан угол А2 максимального усилия с дополнительным сдвигом.

Следует понимать, что сдвиг, обеспечиваемый дополнительными приводными средствами 22, может происходить в любое время в течение цикла сжатия между моментами максимального сжимающего усилия последовательных тактов сжатия поршня. К примеру, сдвиг может происходит в течение первой части такта сжатия, как описано выше, или в то время, когда поршень возвращается в его полностью втянутое положение, или в любой другой момент времени в течение цикла сжатия, за исключением момента времени максимального сжатия в течение окончательной части такта сжатия.

Дополнительные приводные средства 22 предпочтительно предназначены для перемещения спрессованного материала тюка к выходному концу канала на расстояние, равное приблизительно половине толщины пачки спрессованного материала тюка. Как правило, это будет расстояние в диапазоне 20-60 мм или более типично 25-40 мм, в зависимости от толщины пачки. Дополнительные приводные средства 22 могут быть регулируемыми для регулировки расстояния, на которое они перемещают спрессованный материал тюка к выходному концу канала.

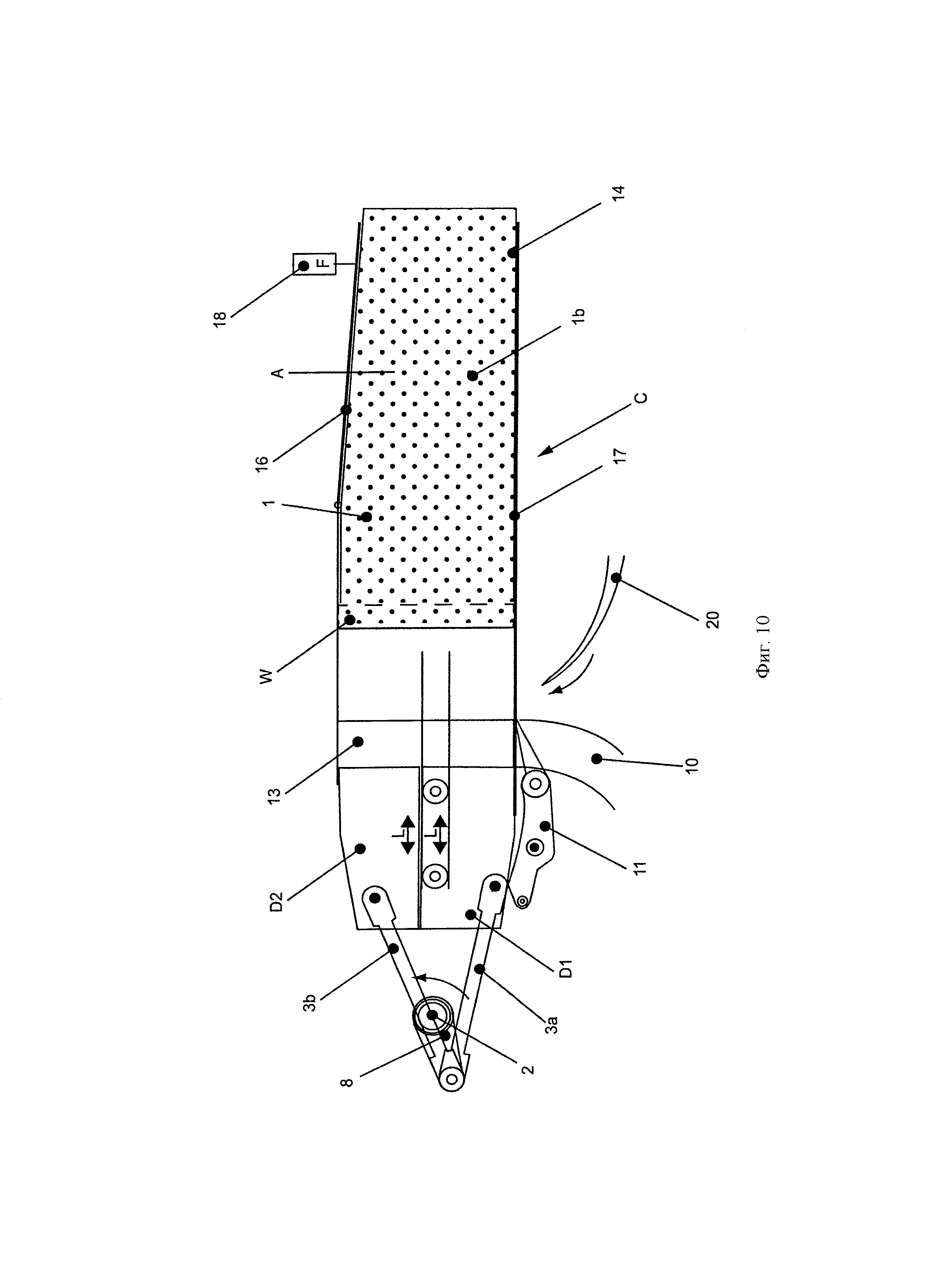

На фиг.10-14 изображен тюковый пресс-подборщик, выполненный согласно второму варианту осуществления данного изобретения. Этот тюковый пресс-подборщик является аналогичным тюковому пресс-подборщику, соответствующему уровню техники, предшествующему данному изобретению, и показанному на фиг.1-4, за исключением особенностей, описанных ниже.

Тюковый пресс-подборщик, показанный на фиг.10-14 имеет двухкомпонентный поршень, содержащий нижний поршень D1 и верхний поршень D2. Альтернативно поршень мог бы быть разделен горизонтально на левую и правую части поршня. В этом варианте осуществления данного изобретения нижний и верхний поршни D1, D2 приводятся в движение от общего кривошипа 8 через соответствующие шатуны 3а, 3b поршня. Альтернативно нижний и верхний поршни D1, D2 могли бы приводиться в движение от отдельных кривошипов.

Благодаря расположению шатунов 3а, 3b поршней имеется фазовая разница в возвратно-поступательном перемещении двух частей поршня во время работы тюкового пресс-подборщика, которая в этом варианте осуществления данного изобретения равна фазовому углу, составляющему приблизительно 35 градусов. В этом варианте осуществления данного изобретения кривошип 8 вращается против часовой стрелки, и в результате нижний поршень D1 является ведущим, а верхний поршень D2 является ведомым. Шатуны 3а, 3b поршней имеют разную длину, причем шатун верхнего поршня является более длинным, так что при максимальном выдвижении верхний поршень D2 проходит дальше внутрь прессовальной камеры, чем нижний поршень D1. Альтернативно или дополнительно тот же самый результат может быть достигнут путем изготовления верхнего поршня D2 более длинным, чем нижний поршень D1. В более общем случае ведомый поршень сконструирован для его выдвижения дальше внутрь прессовальной камеры, чем ведущий поршень, во время такта сжатия.

Способ работы является аналогичным способу работы тюкового пресс-подборщика, соответствующего уровню техники, предшествующему данному изобретению, и показанного на фиг.1-4, за исключением того, что нижний и верхний поршни D1, D2 действуют смещенным во времени образом, и ведомый поршень, который движется позднее в цикле (в этом примере верхний поршень), имеет конечное положение, расположенное дальше по направлению к концу канала А для формирования тюка, чем конечное положение ведущего поршня (здесь нижнего поршня D1). Это заставляет спрессованный материал 1 тюка смещаться дальше к выходному концу 14 прессовальной камеры С, чем было бы в том случае, если бы тюковый пресс-подборщик имел один поршень, например, как показано на фиг.1-4.

Предпочтительно, чтобы конечное положение ведомого поршня располагалось дальше внутрь канала для формирования тюка, чем конечное положение ведущего поршня, на расстояние, равное приблизительно половине средней толщины Т спрессованной пачки. Как правило, толщина пачки составляет от 50 мм до 80 мм, и расстояние между конечными положениями ведущего и ведомого поршней находится в диапазоне 20-60 мм, более типично 25-40 мм. Опционально шатуны 3а, 3b поршней и/или длины поршней D1, D2 могут быть регулируемыми для регулировки расстояния между конечными положениями ведущего и ведомого поршней.

Позднее действующий ведомый поршень образует дополнительное приводное средство, которое помогает снизить крутящий момент приводной трансмиссии. Следовательно, в этом варианте осуществления данного изобретения верхний поршень D2 образует дополнительное приводное средство, которое воздействует на материал тюка для снижения крутящего момента во время сжатия материала тюка нижним поршнем D1. Это будет теперь объяснено со ссылкой на последовательность работы, показанную на фиг.10-14.

Когда нижний и верхний поршни D1, D2 находятся в их самых передних (втянутых) положениях, как показано на фиг.10, материал тюка, подлежащий сжатию, подается толкателем 11 во входной конец 13 прессовальной камеры С перед поршнями D1, D2.

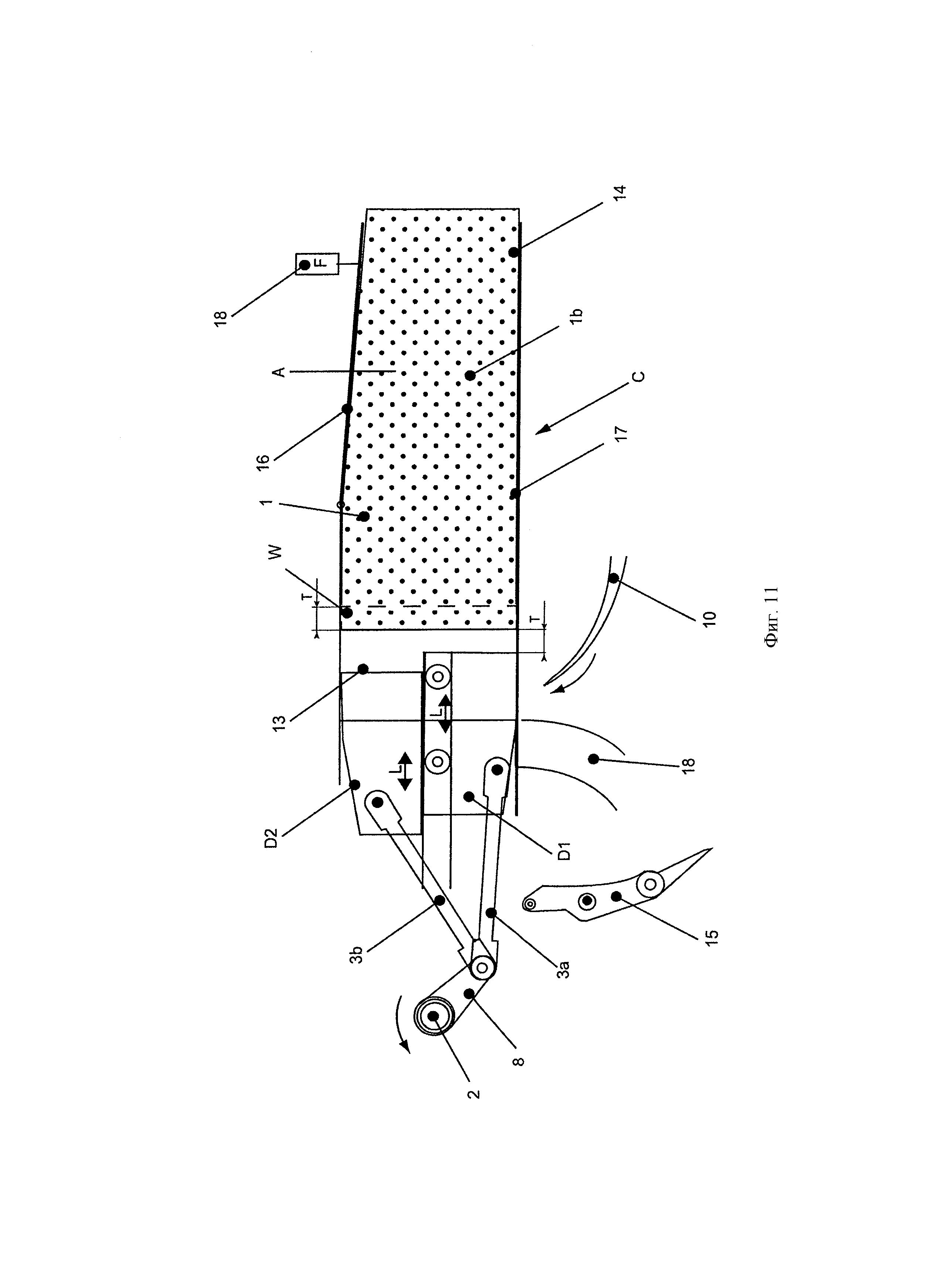

На фиг.11 тюковый пресс-подборщик показан во время первой части такта сжатия. Как нижний поршень D1, так и верхний поршень D2 начали перемещаться внутрь прессовальной камеры С, но нижний поршень D1 продвинулся дальше, чем верхний поршень D2, благодаря фазовой разности между поршнями. Материал тюка в нижней части камеры С, таким образом, прижимается нижним поршнем D1 к спрессованному материалу 1 тюка, уже находящемуся в камере С. Поскольку уже спрессованный материал тюка расположен дальше, чем конечное положение нижнего поршня D1, угол между кривошипом 8 и шатуном 3а первого поршня больше, чем он был бы в случае, если бы спрессованный материал располагался у конечного положения нижнего поршня. Следовательно, крутящий момент, требуемый для перемещения ранее действующего нижнего поршня D1, снижается.

На фиг.12 тюковый пресс-подборщик показан с нижним поршнем D1, максимально выдвинутым в прессовальную камеру С. Верхний поршень D2 все еще перемещается в камеру С, и до того как верхний поршень D2 полностью сожмет материал тюка в верхней части камеры, нижний поршень D1 сдвигает вновь спрессованный материал тюка и уже спрессованный материал 1 тюка назад вдоль канала А для формирования тюка на расстояние 1/2Т.

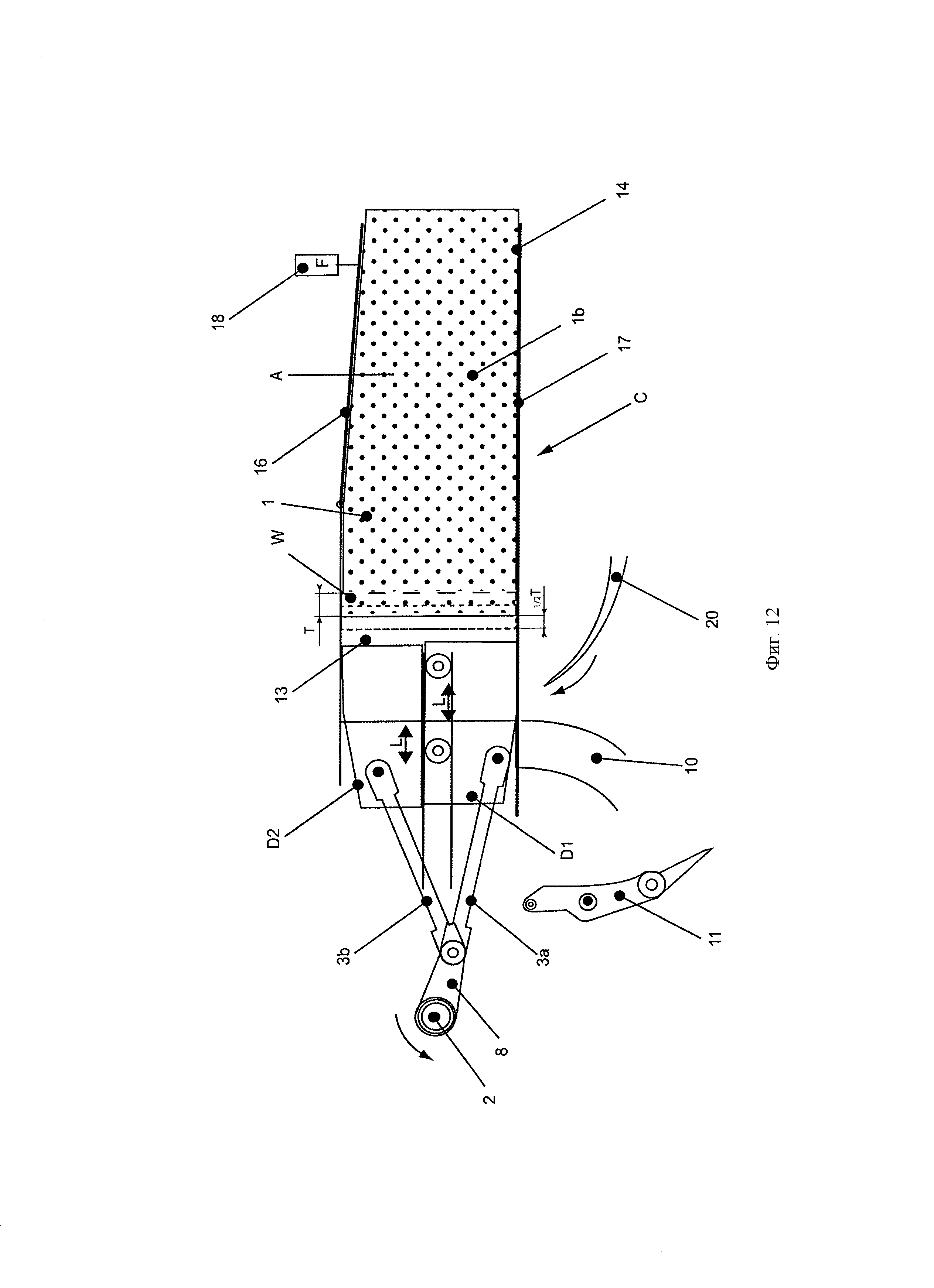

На фиг.13 тюковый пресс-подборщик показан немного позднее в цикле сжатия. Нижний поршень D1 начал втягиваться от его максимально выдвинутого положения в прессовальной камере С, и верхний поршень D2 все еще перемещается внутрь камеры С. Позднее действующий верхний поршень D2 дополнительно прижимает вновь введенный материал тюка к уже спрессованному материалу 1. Когда этот материал будет уже смещен на расстояние 1/2Т нижним поршнем D1 к выходу канала А, угол между кривошипом 8 и ползуном 3b поршня, при котором верхний поршень d2 обеспечивает максимальное усилие, является большим, чем он был бы, если бы не было смещения, обеспечиваемого нижним поршнем D1. Таким образом, верхний поршень D2 также требует меньшего приводного крутящего момента для обеспечения максимального усилия поршня.

На фиг.14 тюковый пресс-подборщик показан в момент времени, когда верхний поршень D2 достиг максимального выдвижения внутрь прессовальной камеры С. Верхний поршень D2 переместил спрессованный материал 1 назад в канале А для формирования тюка на дополнительное расстояние 1/2Т. Нижний и верхний поршни D1, D2, таким образом, сместили спрессованный материал тюка на суммарное расстояние Т в течение полного такта сжатия. Нижний поршень D1 втянулся дальше из камеры С по направлению к исходному положению на входном конце камеры. Оба поршня D1, D2 затем возвращаются в исходное положение, показанное на фиг.10, и цикл повторяется.

Практическое преимущество данного изобретения заключается в том, что оператор может выбирать высокую производительность для тюкового пресс-подборщика, в то же время поддерживая высокую степень сжатия и высокую плотность тюков, без превышения предельного крутящего момента приводной трансмиссии.

Разнообразные модификации данного изобретения, конечно же, возможны. К примеру, в первом варианте осуществления данного изобретения, показанном на фиг.5-9, возвратно-поступательно движущееся дополнительное приводное средство 22, которое зацепляется с боковыми зонами спрессованного материала 1 тюка, может быть заменено другим приводным средством, например вращающимися роликами, колесами, цепями или ремнями. Во втором варианте осуществления данного изобретения, показанном на фиг.10-14, нижний и верхний поршни D1, D2 могут быть заменены поршнями, смонтированными бок о бок или один внутри другого, например коаксиально.

Реферат

Изобретение относится к сельскохозяйственному машиностроению. Тюковый пресс-подборщик содержит прессовальную камеру с каналом для формирования тюка, смонтированный внутри канала поршень для сжатия материала тюка и перемещения спрессованного материала к выходному концу канала и вращающийся приводной механизм для приведения поршня в возвратно-поступательное движение. Тюковый пресс-подборщик также включает дополнительное приводное средство для перемещения спрессованного материала тюка к выходному концу канала. Дополнительное приводное средство перемещает спрессованный материал тюка к выходному концу канала в течение последовательных циклов сжатия поршня. Использование группы изобретений обеспечивает снижение крутящего момента во вращающемся приводном механизме. 2 н. и 14 з.п. ф-лы, 14 ил.

Комментарии