Способ нанесения покрытия на хирургические иглы - RU2674985C2

Код документа: RU2674985C2

Чертежи

Описание

Область технического применения

Область технического применения данного изобретения касается хирургических игл, более конкретно способов нанесения покрытия на хирургические иглы.

Предпосылки создания изобретения

Хирургические иглы и прикрепленные к ним хирургические шовные нити широко используются в медицине. Хирургические шовные нити используются в большинстве хирургических вмешательств для выполнения различных функций, включая сшивание и сближение тканей, крепление медицинских устройств к тканям, включая сетчатые имплантаты, искусственные клапаны сердца и т. п., создание сосудистых анастомозов и креплений, сшивание костных тканей, закрепление в тканях и т. п. Чтобы нить была максимально полезна хирургу во время операции, необходимо, чтобы игла могла легко и свободно проникать в ткани, совершая множество проходов с минимальным усилием. Усилие, необходимое для проведения иглы сквозь ткани с минимальным их повреждением, зависит отчасти от того, в какой ткани выполняется такое проведение. Для разных типов тканей разработаны различные виды игл, которые позволяют достичь желаемой степени пенетрации, включая иглы со скошенным кончиком, тупые иглы и иглы с режущим краем. На усилие проникновения также влияет диаметр проволоки, из которой изготовлена игла. Кроме того, известен способ облегчения проникновения хирургических игл в ткани, заключающийся в нанесении на них специального скользящего покрытия. Скользящие покрытия обычно необходимы для имплантируемых или вводимых в тело медицинских устройств, таких как подкожные иглы, хирургические иглы, а также для режущих инструментов с соответствующей кромкой, таких как ножи, скальпели, ножницы и клинки, которые контактируют с тканями. Основной целью таких покрытий является снижение усилия проникновения и облегчение вхождения устройства в ткани.

Наиболее распространенные скользящие покрытия вырабатываются на основе силиконового полимера. Примеры таких силиконовых компонентов включают полиалкилсилоксаны. Обычно наиболее предпочтительными из полисилоксанов являются полидиметилсилоксаны. Скользящие силиконовые покрытия могут наноситься на хирургические иглы обычными способами, такими как погружение и набрызгивание. Примеры составов силиконового покрытия и соответствующих процессов содержатся в следующих патентных заявках, включенных в данный документ посредством ссылки: заявки на патент США номер 12/858 489; 12/858 485; 12/858 481; 10/034 636; 10/678 560 (США 7 041 088), 13/162 837 и 12/642 373.

Обычно хирургические иглы изготавливают с помощью высокоскоростных процессов. Производственный процесс обычно подразумевает использование высокоскоростных встроенных производственных линий. Заготовки хирургических игл обычно устанавливают на металлическую ленту-носитель и проводят ее через различные механические операции, в ходе которых заготовка постепенно превращается в хирургическую иглу. Такие этапы могут включать образование кончика иглы, изгибание, закалку и высверливание полости иглы. Кроме того, готовые иглы могут быть покрыты силиконом, например, путем опускания в ванночку с силиконом, после чего их переносят в печи для сушки и отверждения покрытия (по-прежнему на металлической ленте-носителе). Примеры высокоскоростных процессов и оборудования для изготовления хирургических игл раскрыты в следующих патентах, включенных в данный документ посредством ссылки: патенты США номер 5 630 268, 5 644 834, 5 661 893, 5 701 656, 5 776 268, 5 913 875, 6 018 860 и 6 252 195.

Скользящее покрытие большинства хирургических игл обычно наносится на них обыкновенным погружением в жидкость, при этом иглы сначала погружаются в раствор силикона, а затем высушиваются и подвергаются воздействию переменной температуры для удаления растворителя и отверждения силиконового полимера. Используются также и другие обычные способы нанесения покрытия, такие как разбрызгивание и нанесение кистью. В высокоскоростных автоматизированных системах хирургические иглы покрываются установленными на металлической ленте-носителе полунепрерывным способом (при использовании опускания в раствор), при этом одна секция ленты погружается в емкость с раствором покрытия, а затем извлекается и помещается в устройство обдувки, которое встроено в линию и используется для удаления избытка силиконового раствора до начала этапа теплового отверждения. Хотя такие обычные способы нанесения покрытия, как правило, эффективны для заявленных целей и позволяют получить покрытие, удовлетворяющее требованиям, все же обычные способы нанесения обычных покрытий не лишены недостатков. У обычных силиконовых покрытий по существу значительное время отверждения, и иглы приходится переносить в печь, когда покрытие еще не полностью затвердело. Влажное покрытие чувствительно к повреждениям и может загрязняться пылью и частицами грязи из окружающей среды, что может поставить под угрозу целостность покрытия и качество его работы. Кроме того, влажные покрытия имеют тенденцию скручиваться, съеживаться или отходить от дистального конца и дистального кончика иглы, что может снижать толщину покрытия до неприемлемого уровня и отрицательно сказываться на способности иглы к проникновению в ткани.

Соответственно, в этой области техники существует потребность в новом способе нанесения покрытия для получения игл со скользящим покрытием, которые бы отличались улучшенным нанесением покрытия и обеспечивали лучшие характеристики.

Изложение сущности изобретения

Излагается новый способ нанесения покрытия для создания силиконового покрытия на хирургических иглах. Новый процесс, согласно настоящему изобретению, подразумевает нанесение силиконового покрытия на хирургическую иглу, имеющую продольную центральную ось и дистальную концевую секцию, при этом игла устанавливается на поверхности металлической ленты-носителя. Хирургическая игла окунается в раствор силиконового покрытия путем ее перемещения в ванну с силиконовым покрытием, при этом игла устанавливается на ленту таким образом, что дистальная концевая секция направлена кверху. После этого игла вынимается из ванны с покрытием. Поток воздуха направляется на иглу вдоль ее пути, каковое направление по существу параллельно продольной центральной оси дистальной концевой секции иглы таким образом, что на дистальной концевой секции иглы сохраняется достаточное количество раствора силиконового покрытия. Затем силиконов покрытие иглы подвергают отверждению. Иглы могут устанавливаться не на ленте, а на другом виде носителя (необязательно).

Излагается еще один аспект нового способа нанесения покрытия для создания силиконового покрытия на хирургических иглах. Новый процесс подразумевает нанесение силиконового покрытия на хирургическую иглу, имеющую продольную центральную ось и дистальную концевую секцию, при этом игла устанавливается на поверхности металлической ленты-носителя. Силиконовое покрытие наносится на иглу в ходе процесса, при котором игла устанавливается на ленту таким образом, что дистальная концевая секция направлена кверху. Затем игла перемещается в поток воздуха, который направляется на иглу вдоль ее пути, каковое направление по существу параллельно продольной центральной оси дистальной концевой секции иглы таким образом, что на концевом участке иглы сохраняется достаточное количество раствора силиконового покрытия. Затем силиконовое покрытие иглы подвергают отверждению. Иглы могут устанавливаться не на ленте, а на другом виде носителя (необязательно).

Еще один аспект данного изобретения представлен хирургической иглой с силиконовым покрытием, при этом покрытие наносится с помощью нового процесса, описанного в настоящем изобретении, такого как описанные выше процессы нанесения покрытия.

Новые способы нанесения покрытия, представленные в настоящем изобретении, позволяют получать хирургические иглы с улучшенным силиконовым покрытием и с лучшим качеством работы, при этом толщина силиконового покрытия на дистальной концевой секции иглы выше.

Данные и другие аспекты и преимущества настоящего изобретения станут более понятными после изучения следующего описания и прилагаемых рисунков.

Краткое описание рисунков

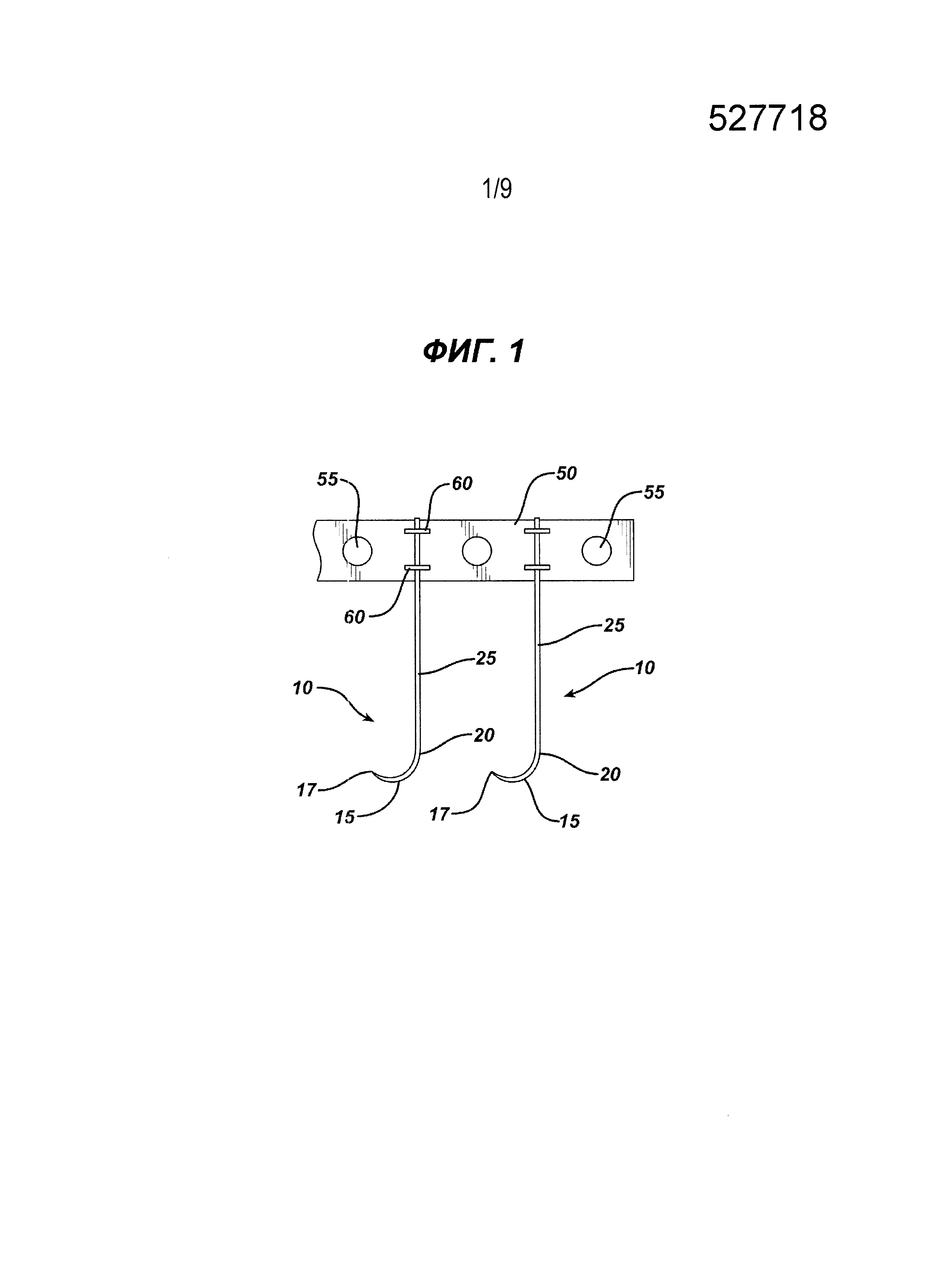

На ФИГ. 1 представлены схематически хирургические иглы, установленные на ленте-носителе.

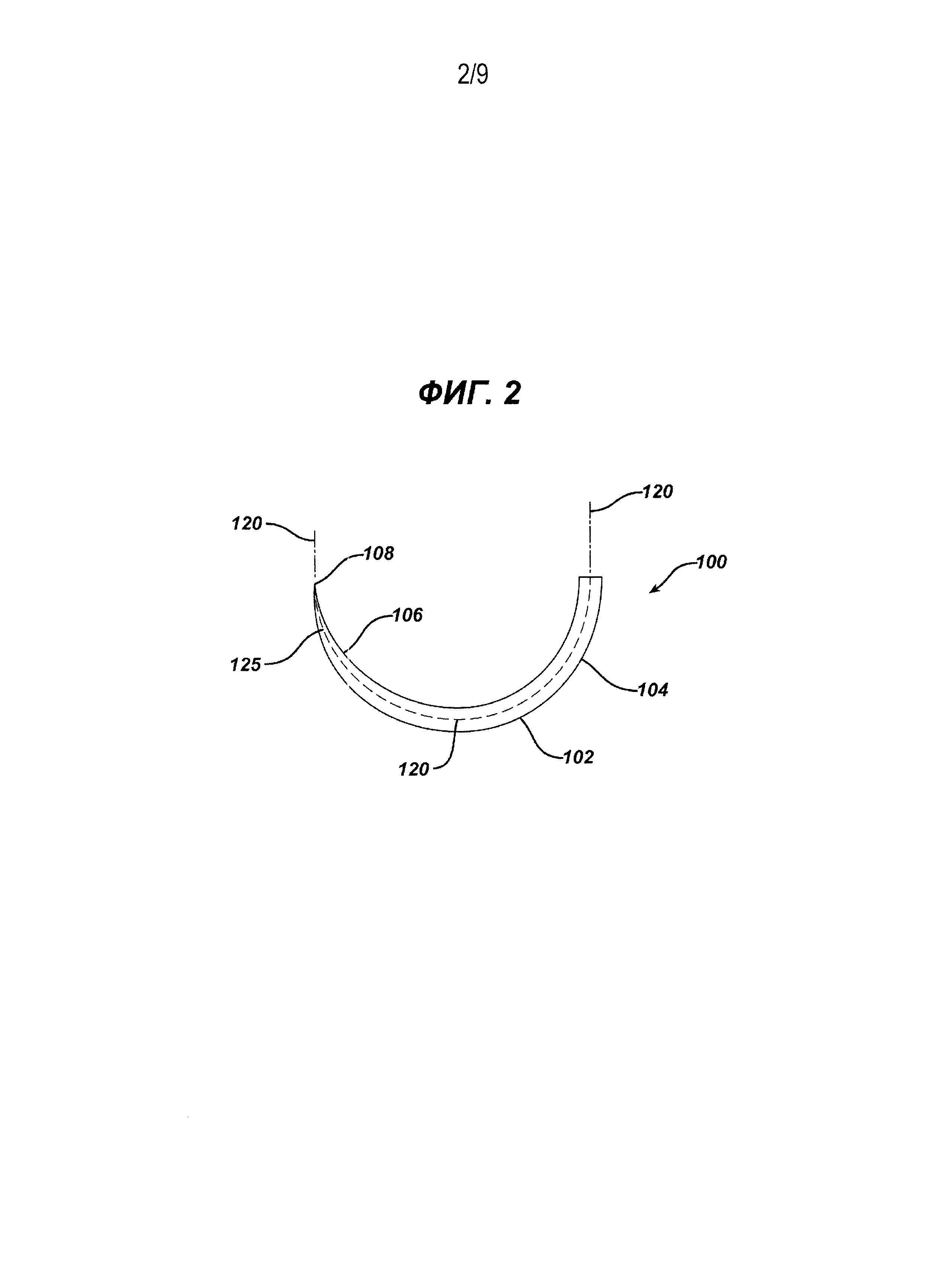

На ФИГ. 2 схематически показана типичная изогнутая хирургическая игла с продольной центральной осью и дистальным участком с колющим наконечником.

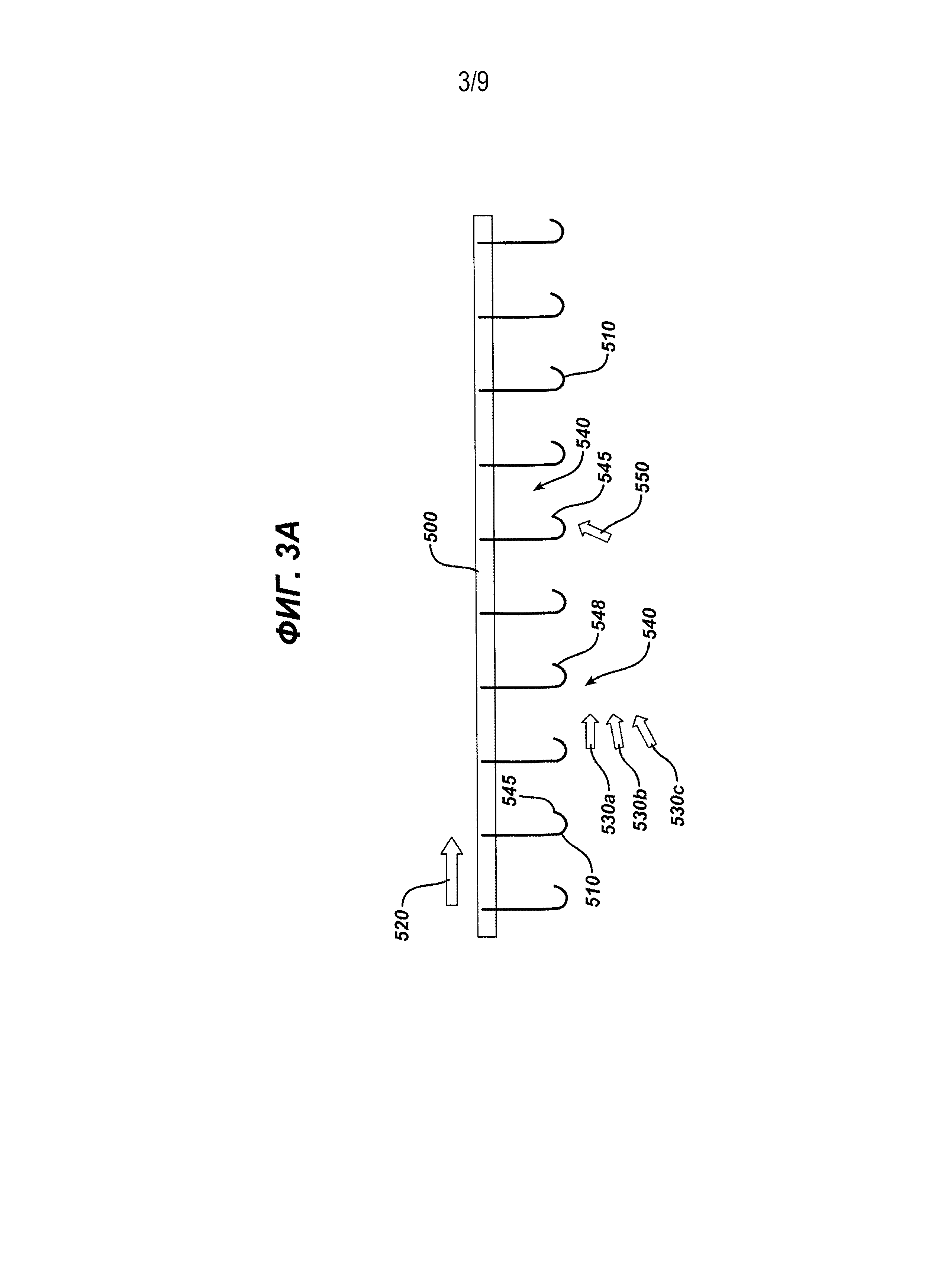

ФИГ. 3А–Е представляют собой схематические изображения, иллюстрирующие аспекты способа настоящего изобретения при использовании в ходе высокоскоростного процесса изготовления игл.

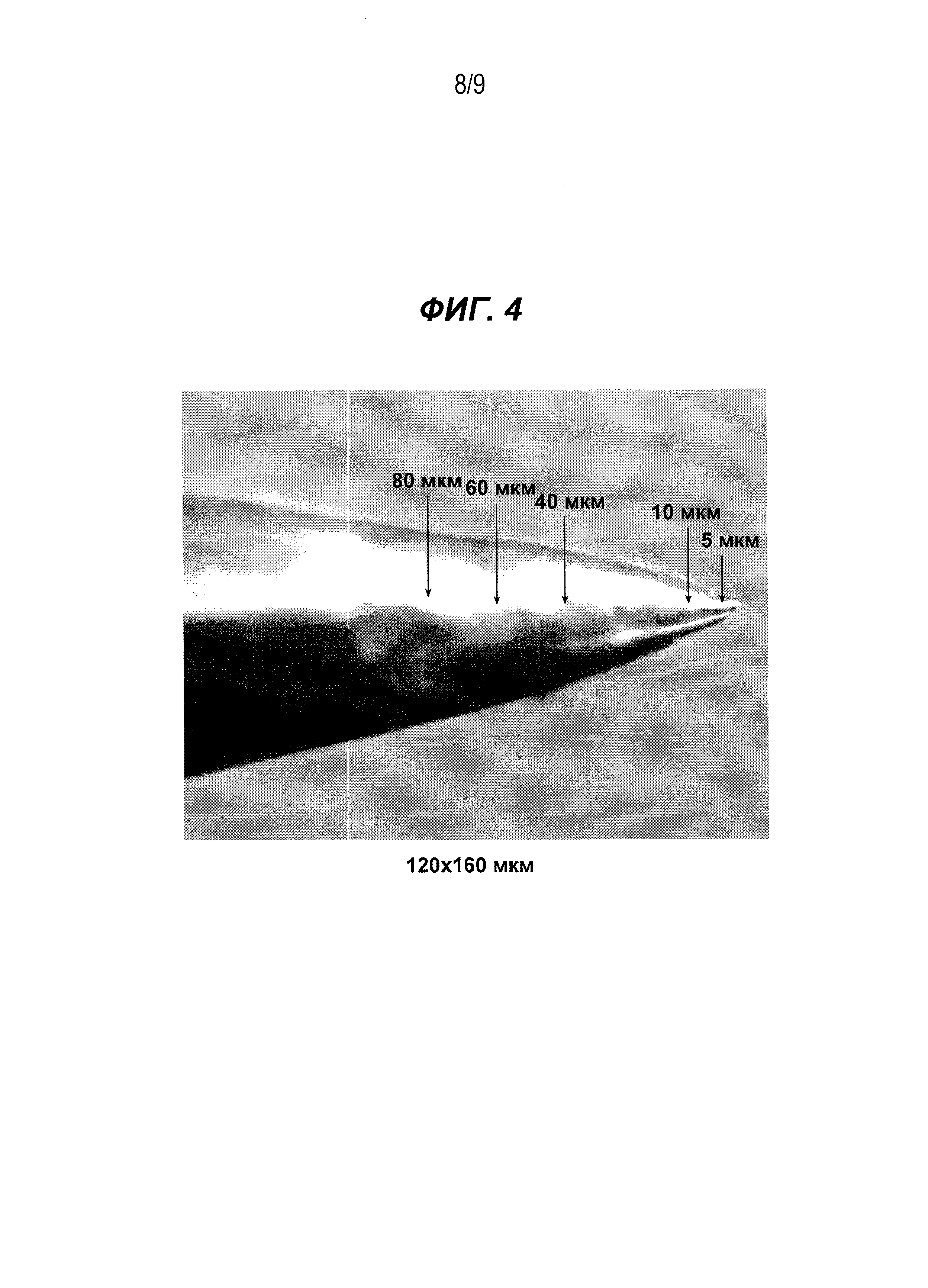

На ФИГ. 4 показана фотография увеличенного сечения кончика иглы партии 2G, покрытой силиконом в соответствии с примером 2.

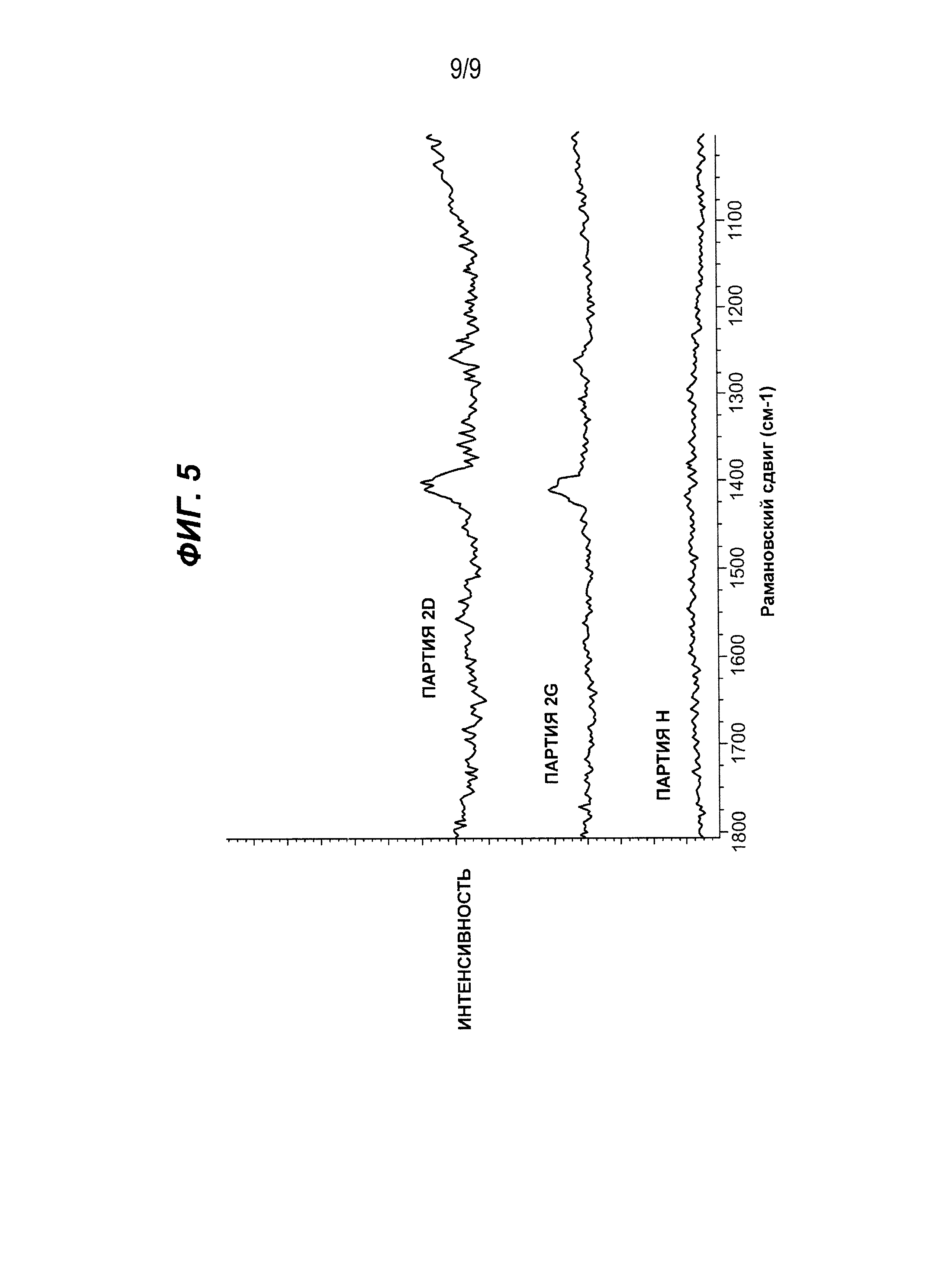

На ФИГ. 5 приведен график спектра рамановского рассеяния для игл с покрытием из партий 2G и 2D (см. пример 2) по сравнению с иглами с покрытием из партии Н; интенсивность дана в произвольных единицах.

Подробное описание изобретения

Термины «силикон» и «силоксан» обычно используются в данной области техники как взаимозаменяемые, и такое употребление принято и в данном документе.

Настоящее изобретение направлено на новые способы нанесения скользящего силиконового покрытия, которые особенно полезны при покрытии поверхностей медицинских устройств, таких как хирургические иглы и другие устройства для прокалывания или разрезания тканей. Составы для нанесения покрытий включают в себя смесь силоксанового полимера, способного к перекрестной полимеризации, с силиконовым полимером, не способным к такой полимеризации, обычное вещество для перекрестной полимеризации, а также платиновый катализатор. Силиконовые полимеры смешиваются с обычными ароматическими органическими растворителями, включая ксилол и алифатические органические растворители (например, гексан или его производные, имеющиеся в продаже), образуя тем самым растворы или составы для нанесения покрытий. Особенно предпочтительные варианты составов для нанесения покрытий, применяющиеся в новом способе, описываемом в настоящем изобретении, приведены в одновременно ожидающей утверждения, совместно приписанной заявке на патент США номер 13/296 771, которая считается включенной в данный документ посредством ссылки.

Способные к перекрестной полимеризации силоксановые полимеры, используемые в составах для нанесения покрытий, которые могут применяться в способах, соответствующих настоящему изобретению, имеют реакционноспособные функциональные группы или концевые функциональные группы, включая винильные концевые, гидроксильные и акрилатные функциональные группы, но не ограничиваясь ими. Примером силоксанового полимера с гидроксильной функциональной группой, способного к перекрестной полимеризации, является полидиметилсилоксан с гидроксильной концевой группой, который поставляет компания Nusil Technology, Caprenteria, CA под торговой маркой MED4162. Способные к перекрестной полимеризации силоксановые полимеры, которые могут использоваться для создания скользящих покрытий в рамках настоящего изобретения, предпочтительно включают полидиалкилсилоксаны с концевой винильной группой или полиалкоарилсилоксаны с концевой винильной группой. Среди прочего примеры включают следующие силоксановые полимеры с концевой винильной группой: полидиметилсилоксан, сополимер полидифенилсилана и диметилсилоксана, полифенилметилсилоксан, сополимер полифторпропилметила и диметилсилоксана и полидиэтилсилоксан. В особенности предпочтительно использование полиметилсилоксана с концевой винильной группой.

Силоксаны, не способные к перекрестной полимеризации и находящие применение в практическом осуществлении настоящего изобретения, включают полидиметилсилоксан, полиалкилметилсилоксан, такой как полидиэтилсилоксан, полифторпропилметилсилоксан, полиоктилметилсилоксан, политетрадецилметилсилоксан, полиоктадецилметилсилоксан и полиалкилметил-диметилсилоксан, такой как полигексадециметилсилоксан-диметилсилоксан. В особенности предпочтительно использовать неспособные к перекрестной полимеризации полиметилсилоксаны со средней молекулярной массой (Mw) свыше 200 000, предпочтительно примерно от 200 000 до 1 000 000, которые представляют собой нетекучие смолы с вязкостью свыше 600 000 сантипуаз.

Вещества, используемые для перекрестной полимеризации покрытий, применяемых в новом способе нанесения покрытия, описанном в настоящем изобретении, включают обычные вещества, используемые для перекрестной полимеризации силоксанов, такие как, например, полиметилгидросилоксан, сополимер полиметилгидро- и полидиметилсилоксана, полиэтилгидросилоксан, сополимер полиметилгидро- и октилметилсилоксана, сополимер полиметилгидросилоксана и метилфенилсилоксана. Одним из предпочтительных распространенных веществ для перекрестной полимеризации покрытий, применяемых в настоящем изобретении и в описываемых им новых видах покрытий, является полиметилгидросилоксан. Точный контроль плотности перекрестных связей в покрытиях, используемых в настоящем изобретении, достигается путем точного контроля соотношения неспособного к перекрестной полимеризации силиконового полимера (например, полидиметилсилоксана) и полностью сшитого полимера. Полностью сшитый перекрестными связями полимер образуется в реакции между обладающим функциональными группами, способным к перекрестной полимеризации полимером и сшивающим веществом, например реакция винилизации между оканчивающимся винильной группой полидиметилсилоксаном и полиметилгидросилоксаном (необязательно, в присутствии комплексного платинового катализатора). Соотношение между неспособным к перекрестной полимеризации полимером, например полидиметилсилоксаном, и полностью сшитым полимером достаточно эффективно для того, чтобы обеспечить физическую прочность полученных взаимопроникающих полимерных сетей, обычно оно составляет примерно от 0,1 до 9 весовых частей, предпочтительно примерно от 0,43 до 2,33 весовой части. Базовый сшиваемый полимер с концевой винильной группой, например базовый полимер полидиметилсилоксана, используемый для получения покрытий, наносимых путем способов, рассматриваемых в настоящем изобретении, обычно имеет среднюю молекулярную массу (Mw) в интервале примерно от 10 000 до 500 000, предпочтительно от 50 000 до 250 000 единиц. Примеры таких полимеров включают, помимо прочего, продукцию марки Gelest серий DMS-V51, DMS-V52, DMS-V61, DMS-V71 и т. п., поставщик - компания Gelest, Inc., Morrisville, PA 19067.

Предполагается, что сшиваемый (способный к перекрестной полимеризации) силоксановый полимер образует матричную фазу покрытия на поверхности или на поверхностях медицинского устройства. Полидиметилсилоксан с концевой винильной группой реагирует со сшивающим полимером полиметилгидросилоксаном в присутствии платинового катализатора при соответствующих условиях; в результате этой реакции линейные цепочки полидиметилсилоксанов с концевой винильной группой оказываются полностью сшитыми друг с другом. Количество сшивающего вещества - полиметилгдиросилоксана - составляет значительный избыток относительно его стехиометрического количества, необходимого для реакции с базовым полимером - полидиметилсилоксаном с концевой винильной группой. Предполагается, что дополнительные функциональные группы SiH в сшивающем веществе реагируют с функциональными группами OH на поверхности оксидного слоя, покрывающего медицинские устройства, например иглы из нержавеющей стали, то есть при повышенной температуре образуются связи Si-O-Fe. Ковалентные связи, образующиеся таким образом между силиконовым покрытием и поверхностью устройства или иглы в результате этой реакции, приводят к адгезивному сцеплению покрытия с поверхностью металла. Предполагается, что сцепление с поверхностью полимера возникает следующим образом: функциональные группы ОН и СООН на поверхности полимера реагируют с функциональными группами SiH в покрытии и образуют при повышенной температуре связи Si-O-C.

Сшивающие полиметилгдиросилоксаны, или вещества, использующиеся для перекрестной полимеризации, используемые в ходе способов, рассматриваемых в настоящем изобретении, обычно имеют среднюю молекулярную массу (Mw) в интервале примерно от 1000 до 3000, предпочтительно от 1400 до 2100 единиц. Примеры таких сшивающих полимеров включают в том числе продукцию марки Gelest серий HMS-991, HMS-992, выпускаемую компанией Gelest, Inc., Morrisville, PA 19607.

Сополимер полиметилгидро- и полидиметилсилоксана также может использоваться как сшивающее вещество или как вещество для перекрестной полимеризации в новых способах нанесения покрытия, описываемых в настоящем изобретении. Примеры таких полимеров в числе прочего включают продукцию марки Gelest серий HMS-301, HMS-501. Средняя взвешенная молекулярная масса таких сшивающих силоксановых полимеров обычно составляет от 900 до 5000 единиц, предпочтительно в интервале от 1200 до 3000.

Неспособный к перекрестной полимеризации силоксановый полимер, который может использоваться в скользящих покрытиях, наносимых способами, которые рассматриваются в настоящем изобретении, предпочтительно представлен полидиметилсилоксаном с триметилсилильной концевой группой; это линейный полидиметилсилоксановый полимер с высокой молекулярной массой, не содержащий реакционноспособных функциональных групп. Этот полимер создает несшитую фазу итогового силиконового покрытия, и предполагается, что он диспергируется внутри матрицы, сформированной сшитым силоксаном, способным к перекрестной полимеризации. Средняя взвешенная молекулярная масса таких силоксановых полимеров, неспособных к перекрестной полимеризации, обычно составляет от 200000 до 10000000 единиц, предпочтительно в интервале от 400000 до 700000. Примеры таких полимеров в числе прочего включают продукцию марки Gelest серий DMS-D-56, DMS-T62, DMS-T61, DMS-D72.

При изготовлении покрытий, применяемых в процессах, описанных в настоящем изобретении, используют обычные катализаторы. Катализаторы включают платину и платиновые соединения, такие как катализатор Эшби и другие их виды, известные специалистам. Пример высокоактивного платинового катализатора (так называемый «катализатор Карштедт») описан в патенте США номер 3 775 452, который включен в данный документ посредством ссылки. Полидиметилсилоксан с концевой метильной группой может реагировать со сшивающим веществом полиметилгидросилоксаном менее чем за одну минуту при температуре окружающей среды, если концентрация катализатора «Карштедт» составляет всего 10 мг/кг смеси. Для улучшения характеристик катализатора «Карштедт» и других катализаторов были разработаны новые, быстро отверждающие платиновые катализаторы. Примером такого катализатора является катализатор, приготовленный путем реакции катализатора «Карштедт» с этинилциклогексанолом (как описано в заявке на патент США номер 13/296 771). Такой катализатор позволяет в большей мере контролировать отверждение растворов силиконовых покрытий. Обычно это называется управляемым отверждением.

В результате реакции получается комплексный платиновый катализатор (комплекс платина-ивинилтетраметилдисилоксан-этинилциклогексанола) с формулой:

Pt[(CH2=CH)(Me)2Si]2O.C6H4(OH)(C=CH).

Такой предпочтительный катализатор управляемого отверждения ингибирован при низкой температуре или при температуре окружающей среды, но активируется при повышении температуры или при температуре отверждения; иными словами, катализатор инактивирован при низкой температуре или при температуре окружающей среды, но активируется при высокой температуре или температуре отверждения. Это позволяет управляемо отверждать (благодаря управляемому каталитическому отверждающему действию) сшиваемые компоненты силиконового покрытия с быстрым образованием пленок покрытия при желаемой температуре отверждения и позволяет составу иметь длительный срок хранения.

Растворы силиконовых покрытий, которые используются в способах нанесения покрытия, рассматриваемых в настоящем изобретении с целью обработки хирургических игл, могут быть приготовлены следующим образом. Вышеописанные силиконовые полимеры и платиновый катализатор, включая новый комплексный платиновый катализатор, диспергируются в органическом растворителе с образованием раствора нового скользящего покрытия или с образованием составов, предусмотренных настоящим изобретением. Для диспергирования силиконов могут использоваться как ароматические, так и алифатические растворители; наиболее предпочтительно использование ароматических растворителей. Типичными примерами используемых ароматических растворителей являются в числе прочего ксилол и толуол. К числу алифатических растворителей относятся среди прочих пентан, гептаны, гексан и их смеси. Примером алифатического растворителя может быть смесь Exxon Isopar K®. Органические растворители добавляются в концентрации, достаточной для обеспечения эффективного смешивания компонентов силиконового полимера в гомогенный раствор силиконового покрытия, которое можно будет эффективно наносить с помощью обыкновенного оборудования, применяемого в таких способах. Общая концентрация растворителя, достаточного для обеспечения эффективности, обычно находится в пределах от 75 до 99,5% вес., обычно от 85 до 98,5% вес. в зависимости от требуемой толщины покрытия. Опытные специалисты учитывают, что толщина покрытия может регулироваться изменением количества твердой фазы в растворе покрытия.

Ниже описывается использование обычного смесительного оборудования на типовых и обычных производственных объектах. Состав для нанесения покрытий, используемый на практике в процессах, соответствующих настоящему изобретению, предпочтительно готовится следующим образом. Сначала в обычную мешалку добавляют подходящий органический растворитель, такой как ксилол, а также подходящий платиновый катализатор и смешивают в течение достаточно эффективного времени, обычно 10 минут, чтобы образовался раствор. Затем в растворе диспергируют подходящий, не подвергающийся перекрестной полимеризации полимерный компонент, такой как полидиметилсилоксан с триметилсилиловой конечной группой, и сшиваемый полимер, такой как полидиметилсилоксан с винильной конечной группой; диспергирование длится достаточно, чтобы достичь полной гомогенности раствора (например, в течение примерно двух часов). Затем к раствору добавляют подходящий органический растворитель, такой как Isopar K®, и перемешивают в течение времени, достаточного для растворения, например в течение одного часа, прежде чем добавлять сшивающее вещество, такое как полиметилгидросилоксан. После этого добавляют сшивающее вещество и раствор полностью перемешивают в течение достаточного времени. Такое время может, например, составлять один час после того, как все компоненты были добавлены в мешалку.

Для изготовления нового состава силиконового покрытия, отвечающего настоящему изобретению, могут использоваться другие обычные виды и процессы смешивания и перемешивания. Например, последовательность может быть в некоторой мере изменена за счет применения других подходящих видов смесительного оборудования, такого как двойная планетарная мешалка. Все компоненты могут быть перемешаны в таком оборудовании за один этап.

Хотя в этом нет непременной необходимости, для снижения выбросов ЛОС можно растворить скользящее силиконовое покрытие в растворителе меньшей летучести, водно-органической смеси растворителей или водном растворе. Это можно выполнить обычным образом подобно тому, как это делается в случае покрытий на основе низколетучих ЛОС или полимерных покрытий на водной основе.

В следующем параграфе выражение «вес. %» означает весовую (массовую) долю общего содержания твердых веществ в растворе покрытия. Составы покрытий, используемых в способах нанесения покрытия в рамках настоящего изобретения, содержат достаточное количество полимерных компонентов, сшивающих веществ, катализатора и растворителя для того, чтобы эффективным образом создавалось силиконовое покрытие, имеющее высокую степень скольжения и прочность, способное длительное время храниться до применения и пригодное для нанесения в рамках обычного способа нанесения покрытия с использованием обычного оборудования, применяемого для этих целей. Обычно содержание неспособного к перекрестной полимеризации силиконового полимера составляет примерно от 10 до 90% весовых (в отношении общего количества твердых веществ), чаще от 30 до 70% весовых (в отношении общего количества твердых веществ), предпочтительно от 40 до 60% весовых (в отношении общего количества твердых веществ). Обычно содержание способного к перекрестной полимеризации силиконового полимера составляет примерно от 10 до 90% весовых (в отношении общего количества твердых веществ), чаще от 30 до 70% весовых (в отношении общего количества твердых веществ), предпочтительно от 40 до 60% весовых (в отношении общего количества твердых веществ). Обычно содержание сшивающего вещества составляет примерно от 0,2 до 1,8% весовых (в отношении общего количества твердых веществ), чаще от 0,6 до 1,4% весовых (в отношении общего количества твердых веществ), предпочтительно от 0,8 до 1,2% весовых (в отношении общего количества твердых веществ). Обычно содержание платинового катализатора из расчета на общее количество твердых веществ в составе скользящих силиконовых покрытий составляет примерно от 0,0004 до 0,0036% весовых, чаще от 0,0012 до 0,0028% весовых, предпочтительно от 0,0016 до 0,0024% весовых.

Обычно содержание органического растворителя в составе скользящих силиконовых покрытий составляет примерно от 75 до 99,5% весовых, чаще от 28 до 99% весовых, предпочтительно от 15 до 98,5% весовых. Специалисты могут отметить, что количество растворителя в составе покрытия зависит от нескольких факторов и что выбор количества растворителя в составе для нанесения покрытия позволяет менять эффективность процесса. Обычно при выборе руководствуются такими факторами, как способ нанесения, способ отверждения, используемое оборудование, условия окружающей среды и т. п. Следует учитывать, что каждый из компонентов состава покрытия, соответствующего настоящему изобретению, может состоять из смеси таких компонентов. Например, могут использоваться два или более силиконовых полимера, неспособные к перекрестной полимеризации (с разной молекулярной массой), два или более сшиваемых силиконовых полимера с разными функциональными группами и/или с разной молекулярной массой и т. п.

Скользящие силиконовые покрытия, используемые в рамках настоящего изобретения, могут быть нанесены на одну или более поверхностей медицинского устройства, такого как хирургическая игла, с использованием обычных методик нанесения покрытия и при помощи обычного оборудования, применяемого для таких целей. Одним из примеров оборудования, которое может использоваться для нанесения покрытий, являются в числе прочего простые ванны для погружения и встроенные конвекционные печи для отверждения. Составы покрытий могут также быть нанесены обычными кистями, валиками или распылителями, а также любым аналогичным способом и могут быть отверждены любым аналогичным методом отверждения.

Новые способы нанесения покрытия, описываемые в настоящем изобретении, в особенности применимы для нанесения силиконовых покрытий на хирургические иглы в рамках автоматизированного высокоскоростного производственного процесса.

В обычных автоматизированных системах хирургические иглы устанавливаются на обычную полосу-носитель или на механический носитель и перемещаются на участок обычного оборудования для нанесения покрытий с целью нанесения на них силиконового покрытия, например окунаются в ванну, в которой находится состав, для нанесения силиконового покрытия, хотя для этого могут использоваться другие обычные способы нанесения покрытия. Иглы находятся в ванне в течение времени, достаточного для того, чтобы вся поверхность каждой иглы была эффективно смочена и покрыта раствором силиконового покрытия. Иглы с покрытием затем перемещаются из ванны (или другого оборудования для нанесения покрытия) на участок обдува. В процессе, представленном в настоящем изобретении, на станции обдува на каждую иглу направляют поток воздуха или газа по существу вдоль центральной длинной оси дистального участка иглы. Поток воздуха предпочтительно представляет собой поток сжатого воздуха, исходящий из обычного воздушного сопла. Игла остается в потоке воздуха в течение времени, достаточного для того, чтобы силикон поднялся по корпусу иглы и достиг дистального кончика и точки прокола на дистальном участке иглы. В зависимости от формы и размера иглы, а также от типа силиконового покрытия время пребывания иглы в потоке воздуха может обычно варьировать от 0,5 до 1 секунды, предпочтительное время пребывания иглы в потоке воздуха составляет от 1 до 5 секунд. При желании направление воздушного потока относительно центральной оси дистального кончика иглы может варьироваться примерно на +/-20°. Необязательно первоначальный или первый поток воздуха может быть направлен на иглу в станции обдува до того, как игла с покрытием будет подвергнута воздействию окончательного воздушного потока, практически параллельного центральной большой оси дистального кончика иглы. Этот вспомогательный воздушный поток предпочтительно направлен параллельно направлению движения иглы. Направление вспомогательного воздушного потока может (необязательно) варьировать в пределах от -20° до +20° относительно горизонтального направления полосы-носителя с иглами и параллельно направлению движения полосы. Направление вспомогательного воздушного потока может предпочтительно находится в пределах от нуля до 20 +/-20° вверх относительно горизонтального направления полосы-носителя с иглами и параллельно направлению движения полосы. Вспомогательный воздушный поток предназначен для обеспечения дополнительного движения силиконового покрытия.

Поток газа или воздуха имеет достаточно эффективные параметры для того, чтобы достичь нужного перемещения покрытия, для его удаления или для выполнения других требований. Например, давление газа может быть на уровне около 0,03–0,4 МПа (5–60 фунтов/кв. дюйм), боле типичное от 0,07 до 0,3 МПа (10–40 фунтов/кв. дюйм), предпочтительно от 0,1 до 0,2 МПа (15–30 фунтов/кв. дюйм). Расстояние от иглы до выходного отверстия газового сопла составляет, например, от 2 до 20 мм, более типично примерно от 4 до 15 мм, предпочтительно примерно от 6 до 10 мм. Объем газа, выделяемый из сопла, может составлять примерно от 30 до 150 л/мин, более типично от 50 до 120 л/мин, предпочтительно примерно от 75 до 95 л/мин. Скорость потока газа или воздуха должна быть достаточной для того, чтобы неотвержденный раствор силиконового покрытия перемещался нужным образом. Например, она может составлять от 25 до 1000 м/мин, типичное значение - от 50 до 750 м/мин, предпочтительное - примерно от 100 до 500 м/мин. Следует учитывать, что эти параметры могут меняться в зависимости от нескольких факторов, таких как химический состав покрытия, процесс нанесения, скорость производственного процесса, размер иглы, атмосферные условия и т. п.

Иглы с нанесенным покрытием затем перемещаются в обычный аппарат для отверждения, то есть устройство с нанесенным покрытием проходит через обычную сушильную печь, оставаясь там в течение достаточного времени. Время отверждения может составлять, например, от 5 секунд до одного часа и будет меняться в зависимости от таких параметров, как концентрация связующих веществ и катализатора, толщина покрытия, условия окружающей среды, конструкция и тип материала, из которого изготовлено устройство, и т.п. Однако время отвержения может составлять, например, около 30 секунд при 300°С, 20 секунд при 450°С и около 6 секунд при 600°С. Возможно также достижение быстрого (фактически мгновенного) отверждения.

На ФИГ. 1 схематически показано, как иглы 10 устанавливаются на ленту-носитель 50. Показано, что иглы 10 имеют изогнутые корпуса 15 и дистальные точки прокола 17. Также показано, что иглы 10 имеют проксимальные концы 20 и хвостовики 25, выступающие из проксимальных участков 20. Хвостовики 25 отрезают от игл 10 на последних этапах производства, когда иглы 10 снимают с ленты 50 и формируют готовые хирургические иглы. Хвостовики 25 используются для установки игл 10 на лентах 50 во время производственного процесса. Ленты 50 - это обычные ленты для установки игл, которые используются в высокоскоростном процессе изготовления игл для перемещения игл 10 по разным этапам производственного процесса, таким как резка, заточка, нанесение покрытия и т.п. Ленты 50, как показано, имеют обычные направляющие отверстия 55, при помощи которых они цепляются на обычное оборудование для перемещения деталей, с помощью которого ленты 50 и иглы 10 перемещаются по участкам технологического процесса и попадают в разного рода технологическое оборудование. На лентах 50 показаны также монтажные выступы 60, которые входят в зацепление с хвостовиками 25 игл 10.

Как показано на ФИГ. 2, типовая изогнутая хирургическая игла 100 имеет продольную центральную ось 120 и дистальный участок 106 с точкой прокола 108. Показана игла изогнутой конфигурации. Игла имеет корпус 102 и проксимальный участок 104. Продольная центральная ось 120 следует контуру иглы 100 и показано, что у нее есть дистальный сегмент 125, ассоциирующийся с дистальным участком 106 иглы 100.

Система нанесения покрытия, соответствующая настоящему изобретению, схематически показана на ФИГ. 3А–Е. На фиг. 3А показана лента-носитель игл 500 с хирургическими иглами 510, установленными на ленте 500. Стрелка 520 указывает направление движения ленты с иглами 500. Стрелки 530 а, b, с указывают направление движения газа или воздуха из первого вспомогательного обдувочного сопла. Направление движения воздуха по существу совпадает с направлением горизонтального перемещения ленты с иглами или имеет тенденцию отклоняться кверху от горизонтали под углом примерно от нуля градусов до угла, который лишь на несколько градусов меньше полного совпадения с направлением продольной центральной оси 540 дистальной концевой секции 548 иглы 540, прилегающей к кончику иглы 545, например, на 10–50 градусов меньше, чем полное совпадение с продольной центральной осью дистальной концевой секции 548 иглы 510 с кончиком 545, например, на 10–50 градусов меньше, чем полное совпадение с продольной центральной осью 540 дистальной концевой секции 548. В одном из вариантов осуществления изобретения направление воздуха из вспомогательного первого воздушного сопла совпадает с горизонтальным. В другом варианте осуществления изобретения направление воздуха из вспомогательного первого воздушного сопла на 10–20 градусов выше горизонтального уровня. В еще одном варианте осуществления изобретения направление воздуха из вспомогательного первого воздушного сопла примерно на 30 градусов ниже продольной центральной оси дистальной концевой секции 548 иглы 540.

Стрелка 550 указывает направление движения воздуха из основного обдувочного сопла в процессе, соответствующем настоящему изобретению. Направление воздуха, выходящего из основного сопла, в значительной мере совпадает с направлением продольной центральной оси 540 дистальной концевой секции 548 иглы 510. Например, угол между направлением потока воздуха 550 из основного обдувочного сопла и продольной центральной осью 540 дистальной концевой секции 548 иглы 510 составляет от нуля до +/-20 градусов, например +10 или -10 градусов.

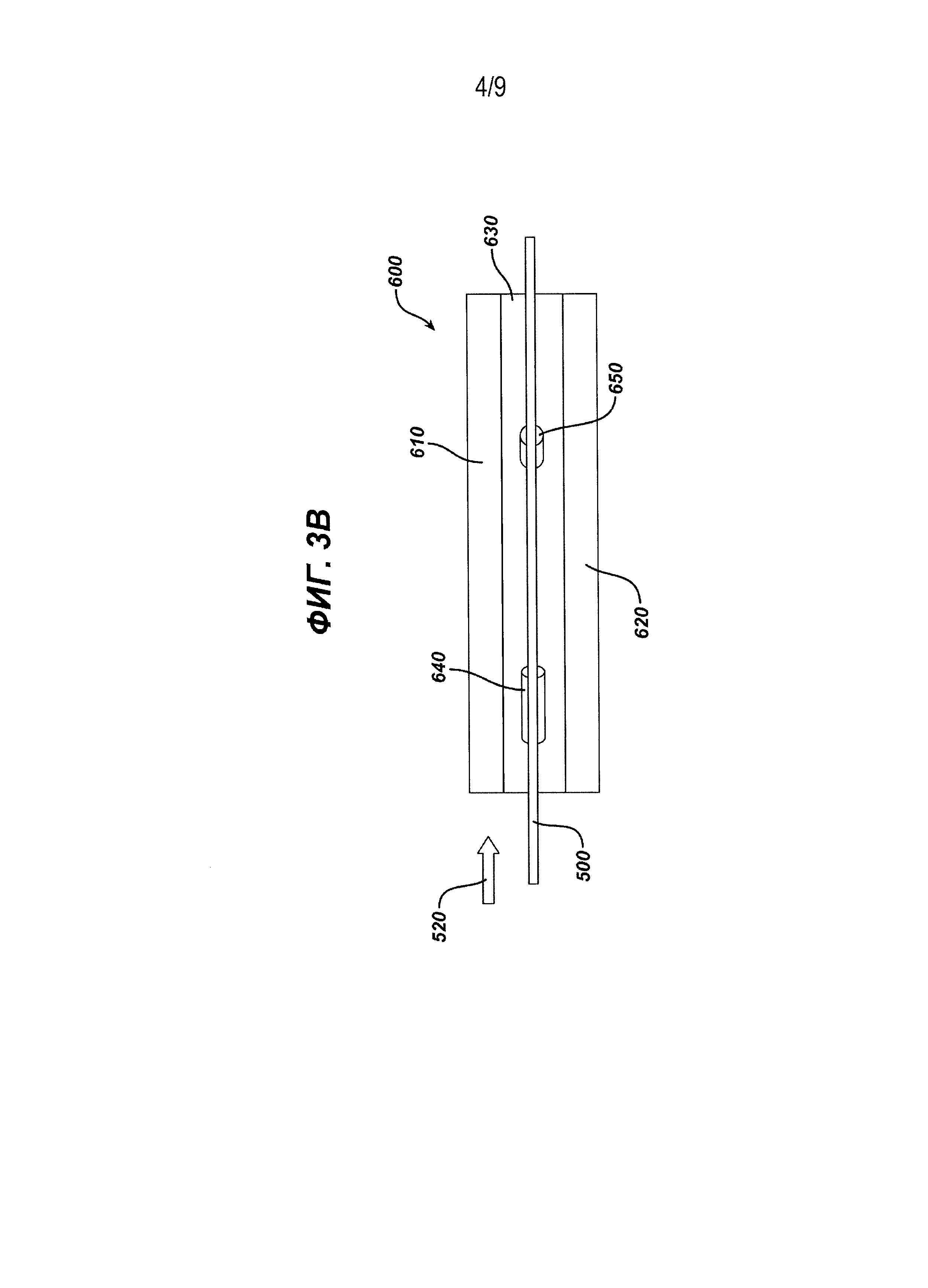

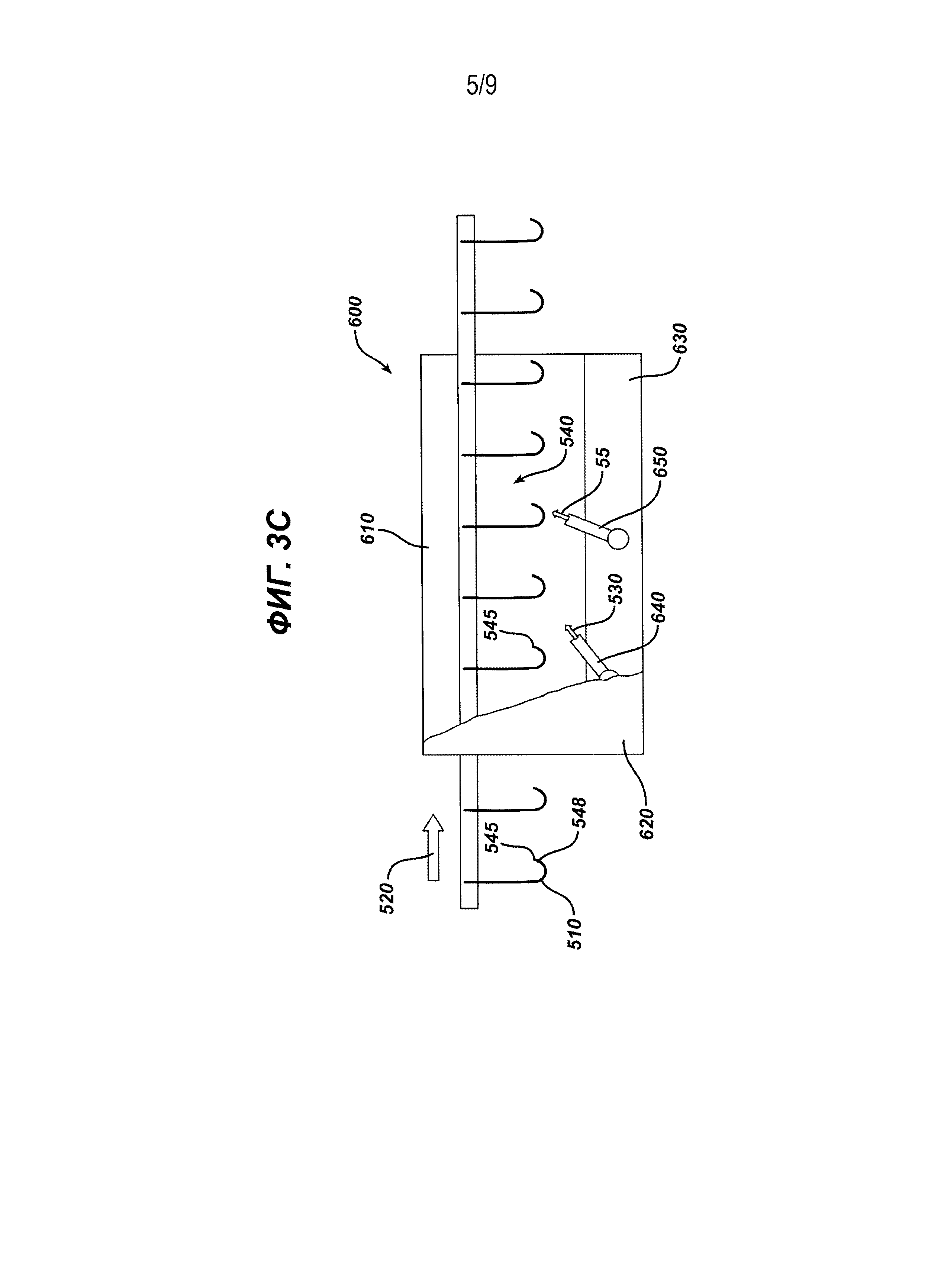

На ФИГ. 3В и 3С показана канавка 600, используемая в процессе, описанном в настоящем изобретении, которую образуют стенки 610 и 620, установленные на основании 630; лента-носитель 500 с иглами 510 на ней показана проходящей между стенками 610 и 620 над основанием 630 в направлении, показанном стрелкой 520, немедленно после того, как иглы 510 будут обработаны раствором силиконового покрытия. На ФИГ. 3В показан вид сверху канавки 600, а на ФИГ. 3С - вид канавки 600 сбоку, при этом часть стенки 620 срезана. Вспомогательное первое обдувочное сопло 640 и основное обдувочное сопло 650 показаны выдувающими воздух в направлении игл 510, установленных на ленте-носителе 500, при этом вспомогательное первое сопло 640 по существу направляет воздух параллельно направлению движения 520 ленты или направляет его несколько выше направления движения ленты 520, как показано на ФИГ. 3С, а основное обдувочное сопло 650 направляет поток воздуха в значительной мере параллельно направлению продольной центральной оси 540 дистальной концевой секции 548 кончика иглы 545.

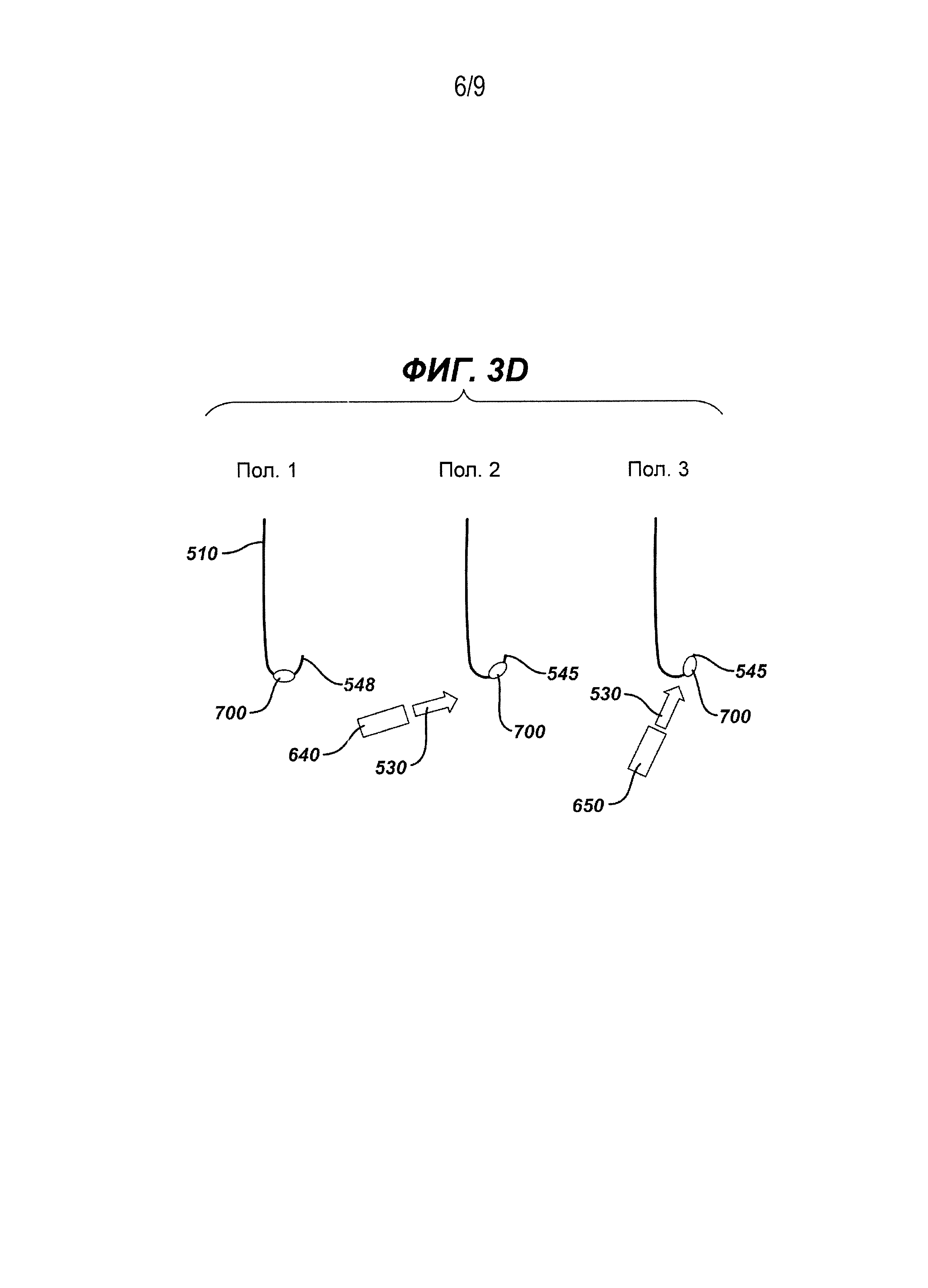

На ФИГ. 3D схематически показано, как обдувающий воздух воздействует на капли неотвержденного покрытия на иглах 510 в последовательных положениях иглы в ходе процесса. Положение 1 показывает, как капля раствора покрытия 700 образуется на игле 510 после погружения или нанесения разбрызгиванием; положение 2 показывает, как капля раствора покрытия 700 движется к кончику иглы 545 под действием потока воздуха 530 из первого вспомогательного обдувочного сопла 640; положение 3 показывает, как капля раствора покрытия 700 движется далее к кончику иглы 545 и покрывает кончик иглы 545 под действием потока воздуха 550 из основного обдувочного сопла 650, совпадающего по направлению с участком 548.

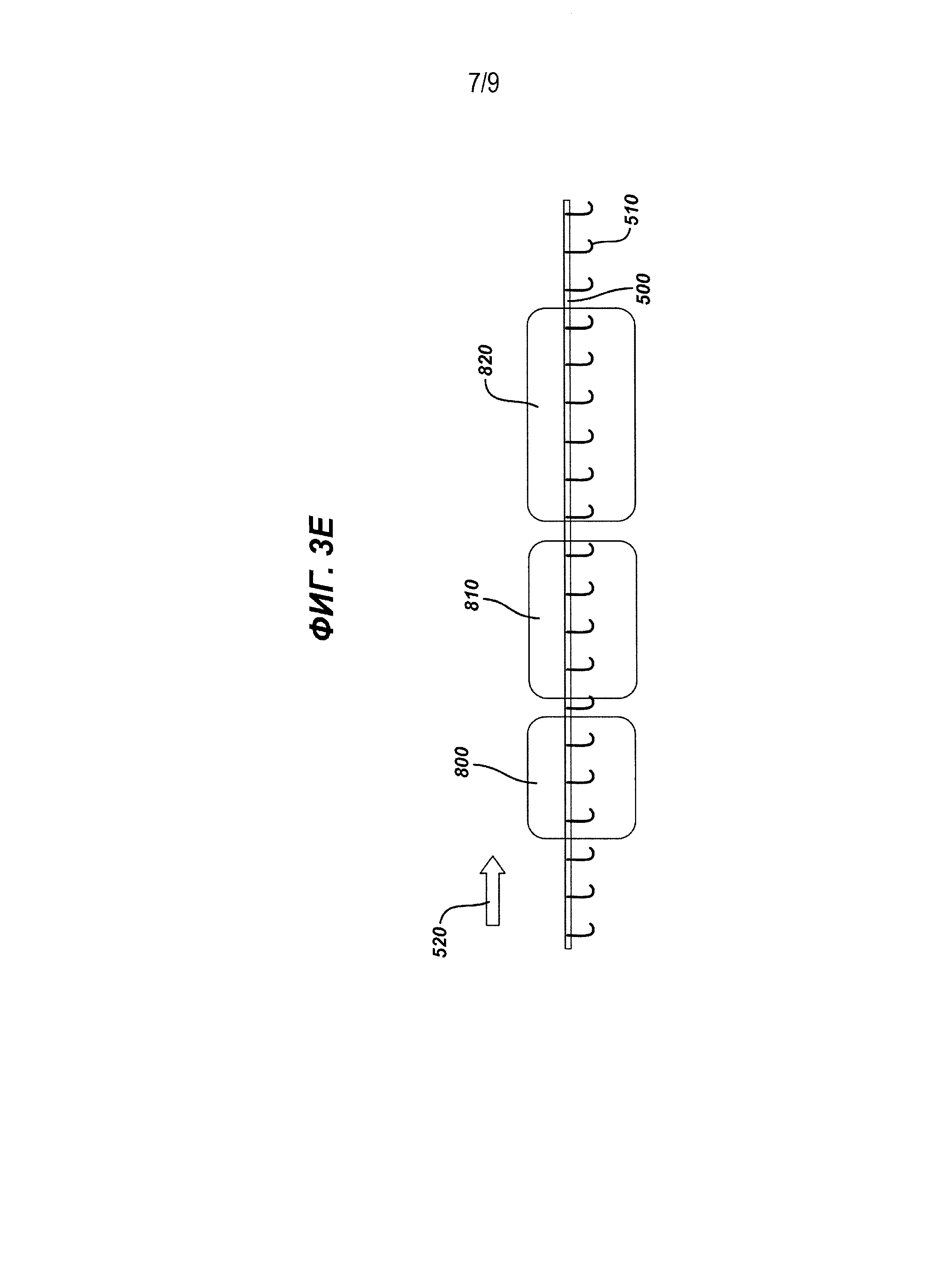

На ФИГ. 3Е показана схема обработки иглы в соответствии с настоящим изобретением, при этом лента-носитель 500 движется в направлении 520, а на ней установлены иглы 510. Как показано на ФИГ. 3Е, игла 510 проходит (i) через камеру нанесения силиконового покрытия 800, затем (ii) через камеру обдува 810, по существу содержащей канавку 600 (не показана) с вспомогательным первым обдувочным соплом и основным обдувочным соплом, которые направляют поток воздуха на иглы 510, установленные на ленте 500, после чего идет (iiі) туннельная печь 820.

Предпочтительно, чтобы между этапами в каждой из камер обработки проходило минимальное время, которое зависит от скорости носителя ленты 500 и от расстояния между камерами 800, 810 и 820. В разных вариантах осуществления изобретения время между выходом игл из камеры нанесения покрытия 800 и входом в камеру обдува 810 составляет, например приблизительно от 0,01 до 10 секунд, например 0,2; 0,5 или 3 секунды. В разных вариантах осуществления изобретения время между выходом игл из камеры обдува 810 и входом в туннельную печь 820 составляет, например, приблизительно от 0,01 до 3 секунд, например 0,2 или 0,5 секунды.

Другие обычные методы отверждения могут использоваться для отверждения новых силиконовых скользящих покрытий, рассматриваемых в настоящем изобретении, таких как тепловые (например, конвекционный нагрев), ультрафиолетовое излучение, плазма, микроволновое излучение, электромагнитное сопряжение, ионизирующее излучение, лазерное излучение и т.п. До начала нанесения покрытия медицинские устройства подготавливают обычным способом с использованием обычных процессов, таких как электрическая полировка, окисление, ультразвуковая очистка, плазменное травление, химическая очистка и т.п.

Другие обычные процессы нанесения покрытия и соответствующее оборудование могут также использоваться в практическом осуществлении нового изобретения, включая разбрызгивающие головки, кисти, разбрызгиватели с ультразвуковой насадкой, а также любые другие способы нанесения покрытия, известные специалистам в данной области, и т.п.

Эффективность нанесенного на медицинское устройство покрытия может в целом быть проверено в ряде испытаний на силу трения и адгезию. В случае хирургических игл эффективность и целостность покрытия оценивается с использованием устройства для теста на проникновение (ECNT, тестер с изогнутой иглой). Хирургическая игла с покрытием устанавливается на испытательном приборе и удерживается на нем самозапирающимся пинцетом или тому подобным устройством. Игла с нанесенным покрытием проходит через среду, которая по своим свойствам напоминает усредненные ткани человека. Игла проходит в имитатор тканей примерно на половину длины, а затем извлекается для следующего прохода. Среда в приборе обычно представляет собой синтетический полимер или каучук, схожий по свойствам с тканями млекопитающих (например, это может быть Duraflex™, изготавливаемый компанией Monmouth Rubber and Plastic Corporation, Monmouth, NJ). В обычном испытании участвуют партии игл по 10 штук, которые по отдельности проходят сквозь среду, каждая игла - по 30 раз. Для каждого прохода фиксируется максимальное усилие, которое используется в качестве меры эффективности покрытия. Обычно усилие проникновения увеличивается с каждым успешным проходом, так как защитное покрытие истирается и сходит с иглы. Дополнительные подробности относительно оборудования и способа можно найти в патенте США номер 5 181 416, включенном в данный документ посредством ссылки.

Следующие примеры иллюстрируют принципы и способы реализации настоящего изобретения, хотя не являются ограничивающими. Примеры иллюстрируют результат испытаний на проникновение для хирургических игл, выполненных в соответствии с настоящим изобретением.

Пример 1

Хирургические иглы Ethicon RB-1 (диаметр 0,41 мм (16 милей), без шовной нити) были покрыты смесью силиконовых компонентов, приведенных в таблице 1. Покрытие наносилось так, как описано в последующих примерах.

Пример 2

Воздействие дополнительного отверждения в печи

Иглы RB-1 были опущены в ванну с раствором смеси силиконов, приведенным в таблице 1 (далее - «новый силикон»). Излишек раствора удалялся с игл с использованием нового процесса, описываемого в настоящем изобретении, как показано на ФИГ. 3. Давление газа в обдувочных устройствах составляло 0,07 МПа (10 фунтов/кв. дюйм). Иглы с покрытием из нового силикона (партия 2А) были нагреты до 343°С (650°F) в течение 40 секунд в туннельной печи, которая содержит обогреваемую трубку, как известно из практики (например, туннельная печь для мгновенного отверждения). Туннельная печь представляет собой оборудование трубчатой формы, оснащенное воздуходувкой для подачи горячего воздуха Leister Hotwind (изготовитель - компания Leister Technologies AG, Kaegiswil, Швейцария). Половина игл с покрытием участвовала в испытаниях на проникновение, а вторую половину подвергли отверждению при температуре 195°С в течение 120 минут в конвекционной печи (партия 2В). Эти партии игл подвергли испытанию на проникновение, как описано в разделе «Испытания». Результаты испытаний на проникновение, выполненных с участием 10 игл. Иглы с покрытием проводили через среду 30 раз. Среднее усилие проникновения для каждого прохода приведено в таблице 2А.

После дополнительных 2 часов в печи наблюдалась незначительная разница в проникающей способности игл. Силиконовое покрытие приобретает свои скользящие свойства только в ходе мгновенного отверждения.

Воздействие давления в обдувочном сопле

Также было изучено воздействие, оказываемое давлением газа в обдувочном сопле. Давление в обдувочном сопле устанавливалось равным 0,07; 0,1; 0,14; 0,2 и 0,24 МПа (10, 15, 20, 25 и 35 фунтов/кв. дюйм). Иглы с силиконовым покрытием нагревались до 343°C (650°F) в течение 40 секунд и далее отверждались в конвекционной печи в течение 120 минут при 195°С. 10 отдельных игл были подвергнуты испытанию на проникновение. Иглы с покрытием проводили через среду 30 раз. Среднее усилие проникновения для каждого прохода приведено в таблице 2B.

Оказалось, что давление 0,1 и 0,14 МПА (15 и 20 фунтов/кв. дюйм) соответствовало худшему качеству проникновения в данном исследовании.

Воздействие угла обдува по сравнению с обычным углом обдува

Изучалось также влияние, оказываемое углом, под которым направлен обдувочный поток.

Партию сравнения 2G получили следующим образом. Иглы RB-1 были опущены в ванну с раствором силикона, состав которого приведен в таблице 1. Избыток раствора покрытия удалялся с игл с использованием обычного обдувочного потока, который направляется на иглы параллельно движению ленты-носителя немедленно после извлечения игл из ванны. Давление в обдувочном устройстве было задано равным 0,14 МПа (20 фунтов/кв. дюйм). Иглы с покрытием из нового силикона (2G) были нагреты до температуры 343°C (650°F) в течение 40 секунд в туннельной печи, как описано выше, и далее покрытие было отверждено в конвекционной печи при температуре 195°С на протяжении 120 минут. Иглы были подвергнуты испытаниям на проникновение, как описано выше. Результаты были получены в ходе испытаний на проникновение, выполненных с участием 10 игл. Иглы с отвержденным покрытием проводили через среду 30 раз. Среднее усилие проникновения для каждого прохода приведено в таблице 2С.

Результаты теста ECNT (испытание с изогнутой иглой) для игл RB-1 с силиконовым покрытием, нанесенным в соответствии с настоящим изобретением (партия 2D) при давлении воздуха 0,14 МПа (20 фунтов/кв. дюйм), также приведены в таблице 2С для сравнения.

В качестве контрольного образца использовался комплект игл RB-1 (серия 2Р) с покрытием Nusil 4162, которые обдувались в направлении, параллельном движению ленты-носителя игл. Результаты для них также приведены в таблице 2.

Иглы, на которые покрытие наносилось в соответствии с настоящим изобретением, демонстрировали по существу меньшие усилия проникновения в 10, 20 и 30-м проходе по сравнению с обычными обдувочными устройствами при использовании одного и того же типа силиконового покрытия при том же самом давлении обдува. Новый процесс и новое покрытие привели к 50%-му снижению усилия на 20-м проходе по сравнению с нынешними изделиями.

Рамановская микроскопия покрытий в партиях 2D и 2G

Для изучения наличия силиконового покрытия вокруг кончика трех типов игл, описанных в таблице 2С, была применена обычная конфокальная рамановская микроскопия. Рамановские спектры фиксировались на расстоянии 10 мкм от кончика при длине волны 1410 см-1, как показано на ФИГ. 4. Спектры поглощения соответствовали группам НС, что указывает на присутствие силикона в этом конкретном месте.

Рамановские спектры на расстоянии 10 мкм приведены на ФИГ. 5.

Иглы с покрытием, нанесенным в соответствии с настоящим изобретением, имели после отверждения большее количество силикона на кончиках, нежели иглы, на которые покрытие наносилось в соответствии с ранее принятыми процессами и с помощью обычного обдувочного устройства. На игле, покрытой ранее разработанным методом с привлечением покрытия Nusil 4162, силикона не обнаружили. Ближайшей точкой, в которой был обнаружен силикон, оказалась точка на расстоянии 150 мкм от конфокального рамановского анализатора.

Пример 3

Иглы Ethicon RB-1 были опущены в обычную ванну с раствором силикона, состав которого приведен в таблице 1. Излишек раствора удалялся с иглы с использованием нового процесса, описываемого в настоящем изобретении, и с помощью обдувочного устройства, показанного на ФИГ. 3. Иглы с покрытием из силикона были нагреты до температуры 432°C (810°F) в течение 20 секунд в туннельной печи, как описано выше, и далее покрытие было отверждено в обычной конвекционной печи при температуре 195°С на протяжении 120 минут. Эти партии игл подвергли испытанию на проникновение, как описано в разделе «Испытания». Результаты испытаний на проникновение, выполненных с участием 10 игл. Иглы с покрытием проводили через среду 50 раз. Среднее усилие проникновения для каждого прохода приведено в таблице 3.

Усилие проникновения не снизилось после 50 проходов через искусственную среду.

Пример 4

Способ нанесения покрытия в соответствии с настоящим изобретением выполнялся дважды: сначала иглы окунали в ванну, потом обдували, потом отверждали, после чего снова окунали, обдували и отверждали, как описано ниже. Иглы Ethicon RB-1 были опущены в ванну с раствором силикона, состав которого приведен в таблице 1. Излишек раствора удалялся с игл в соответствии с процессом, описанным в настоящем изобретении, и с помощью обдувочного устройства, показанного на ФИГ. 3. Иглы с нанесенным покрытием нагревались до температуры 432°C (810°F) в течение 20 секунд в туннельной печи, описанной выше, после чего их снова окунали в ванну с раствором силиконового покрытия, подобную описанной в примере 1 и таблице 1. Излишек раствора удалялся с игл в соответствии с процессом, предусмотренным настоящим изобретением, с помощью обдувочного устройства, затем иглы с покрытием нагревались до 271°С (520°F) в течение 20 секунд в туннельной печи, а затем выдерживались при температуре 195°С на протяжении 120 минут в обычной печи. Эти партии игл подвергли испытанию на проникновение, как описано в разделе «Испытания». Результаты испытаний на проникновение, выполненных с участием 10 игл. Иглы с покрытием проводили через среду 30 раз. Среднее усилие проникновения для каждого прохода приведено в таблице 4.

Как описано выше, в этом примере показано применение процесса, соответствующего данному изобретению, для двойного покрытия игл силиконом.

Хотя настоящее изобретение показано и описано применительно к подробным вариантам его осуществления, специалистам в данной области будет понятно, что возможны различные изменения в его форме и деталях без отступления от сущности и объема заявленного изобретения.

Реферат

Группа изобретений относится к медицине. Описан способ нанесения покрытия на хирургические иглы, состоящий в том, что раствор покрытия наносится на хирургическую иглу и на нее направляется поток воздуха в направлении, по существу параллельном центральной продольной оси дистального концевого участка иглы, тем самым обеспечивается отличное качество и работоспособность покрытия. 4 н. и 10 з.п. ф-лы, 5 ил., 4 табл., 4 пр.

Комментарии