Установка для обработки жидких пиролитических остатков при помощи технологии расширения и способ для ее применения - RU2662546C2

Код документа: RU2662546C2

Чертежи

Описание

Изобретение относится к установке для обработки «расширением», называемой также обработкой «мгновенного испарения», жидких пиролитических остатков с целью осуществления разделения испаряемой части и жидкой части, избегая риска загрязнения или закупоривания установки по причине очень сильного изменения вязкости обрабатываемых жидкостей.

Жидкие пиролитические углеродсодержащие остатки, в состав которых входят смолы и мягкие пеки, подвергают обработке, предназначенной для отделения их испаряемой части (масло) от их тяжелой части (твердый пек или модифицированный пек), которая остается жидкой при атмосферном давлении и при температурах более 350-400°C.

Пиролитические углеродсодержащие остатки являются, в частности, смолами и пеками, получаемыми из каменного угля, биомассы или остатков после газификации или крекинга углеводородов в результате обработки угля, биомассы, нефтяной фракции или нефтяного остатка.

Пеки состоят из сложных молекулярных смесей, содержащих, кроме всего прочего, полициклические ароматические соединения, начинающие кипеть при температурах, как правило, превышающих 360°C при атмосферном давлении, а также состоящих из золы, частиц кокса, исходных продуктов графита и т.д. Все эти элементы в целом рассматриваются как общие формы смол, поскольку пеки содержат различные смолы, обеспечивающие конкретную функцию при различном использовании пеков: смолы гамма, бета и альфа в порядке увеличения молекулярного веса. Учитывая сложность пеков, их анализ не представляется возможным. Вместе с тем, их можно характеризовать посредством общих измерений, учитывающих среднее поведение их химической матрицы. Основными измеряемыми параметрами являются доля веществ, нерастворимых в толуоле, доля веществ, нерастворимых в хинолине, точка размягчения. В зависимости от того, получены гудроны и пеки из угля, нефтяных фракций или биомассы, они могут иметь разные свойства. Например, смолы, полученные из пиролитических остатков биомассы, имеют большее число гетероатомов «кислорода», чем другие пеки, что придаст им определенные свойства реактивности при низкой температуре, способствующие их полимеризации в виде смол типа низкотемпературной термореактивной смолы; что касается каменноугольных пеков, то они имеют более высокое отношение C/H, чем нефтяные пеки, что свидетельствует о намного более выраженном ароматическом и полициклическом ароматическом характере. Это предполагает, например, что каменноугольные пеки имеют более выраженную тенденцию к коксованию при низкой температуре (например, начиная от 350-380°C), чем нефтяные пеки.

В зависимости от предусмотренного применения (связующее вещество, питание реактора коксования, исходный продукт углеродного волокна) пользователь регулирует свойства пека, в частности, точку размягчения. Эта точка размягчения является температурой, начиная от которой пек переходит из состояния типа углеродного стекла к состоянию жидкого геля, обладающего свойством текучести. Регулирование точки размягчения пека осуществляют, в частности, во время обработки пиролитических углеродсодержащих остатков, более или менее интенсивно отделяя часть, которая остается жидкой (пек), от части (масло), испаряющейся в определенных условиях температуры и/или давления. При наличии различных систем разделения газ/жидкость (например, описанных в документах US 1,661,685, US 2003/005823, US5,662,545, WO 2006/042906 или US 8,070,938) обработка гудронов и пеков сводится только к технологиям дистилляции или «расширения». Применение технологий «расширения» или «мгновенного испарения» было указано в литературе как способ, позволяющий отделять тяжелые масла от каменноугольного пека [S. Takeshita, CEER Chem. Econ. Eng. Rev. 9 (1977) n°2/3 25-30]. Так называемая технология «мгновенного испарения» состоит в применении резкой декомпрессии к возможно нагретой и сжатой жидкости, чтобы обеспечить, по меньшей мере, частичное изменение ее состояния, то есть мгновенное испарение веществ, пересыщающих жидкость. Другие технологии, такие как разделение с применением центробежных/центростремительных сил (U S5,622,545, WO 2006/042906), предназначены только для работы с жидкостями, пересыщенными растворенными газами, что не относится к пиролитическим остаткам, которые находятся в состоянии равновесия. Их нагрев перед приложением центробежной/центростремительной силы фактически можно уподобить методу мгновенного испарения, но в гидравлической среде, которая не способна компенсировать специфические условия, связанные с загрязнением, производимым обрабатываемым веществом.

«Мгновенное испарение» осуществляют в относительно стандартной установке, включающей в себя вертикальный резервуар, называемый баком «мгновенного испарения» или расширительной камерой, размеры сечения и высоту которой рассчитывают таким образом, чтобы сбросить входную скорость текучей среды, предназначенной для обработки «мгновенным испарением», и оптимизировать разделение газ/жидкость, то есть разделение на вещества, остающиеся жидкими, и вещества, переходящие в газообразную фазу. В зависимости от случаев, верхняя часть вертикального резервуара может быть оснащена каплеосадителем, позволяющим собирать капли жидкости, увлекаемые газовым потоком. Принято считать, что концепция системы «мгновенного испарения» основана на применении известных специалисту правил, которые можно комбинировать различными способами, например, как в документах US 1,661,685, US 2003/0005823, US 2013/0102826 А1. Эти известные правила определения размерности аппарата «мгновенного испарения» раскрыты в уровне техники, в частности, R.K. Sinnot [Chemical Engineering Design, in "Coulson and Richardson's Chemical Engineering series - 4th Ed.] описал обычные критерии определения размерности установки «мгновенного испарения». Обычные критерии зависят только от значений относительной плотности разделяемых жидкой и газообразной фаз, а также от расхода отделяемого газа и от эмпирического параметра с фиксированным значением. Вместе с тем, описанные методики основаны на гипотезах, применимость которых необходимо проверять, в частности, что касается, например, скорости осаждения/коалесценции. В случае, если такие гипотезы не могут быть проверены, принципы определения размерности могут быть подвергнуты сомнению. Это относится и к обработке жидких пиролитических производных методом «мгновенного испарения».

Действительно, в ходе «мгновенного испарения» обрабатываемое вещество делится на две текучие среды разной природы и поведения: пары масла, с одной стороны, и тяжелые жидкие остатки, с другой стороны. При обработке пиролитического производного методом «мгновенного испарения» свойства каждой получаемой текучей среды радикально меняются по сравнению со свойствами исходной смеси, в частности, что касается жидкой части. Так, средняя молекулярная масса жидкости (твердый или модифицированный пек) увеличивается, и се реологические свойства меняются. Как правило, вязкость тяжелых остатков и их точка размягчения увеличиваются. В ходе «мгновенного испарения» резкое испарение летучей части приводит также к образованию тумана и/или потока капель. Эти капли состоят из тяжелой жидкости и подвергаются такому же изменению свойств, что и указанная жидкость. Однако интенсивность этого явления обратно пропорциональна размеру жидких капель, образующихся во время «мгновенного испарения»: так, чем мельче капли, тем больше увеличиваются их вязкость и точка размягчения.

В результате этого поведение при коалесценции увлекаемых капель оказывается разнородным, и коалесценция не соответствует обычным критериям, определяющим правила определения размерности установки «мгновенного испарения», например, как в Sinnot или US 2003/0005823. Действительно, вместо того, чтобы коалесцировать, увлекаемые капли стремятся приобрести свойства, приближающие их к клейкому и сильно загрязняющему гелю. При этом увлекаемые капли на своем пути прилипают к стенкам и конструктивным элементам, имеющим такую геометрическую форму, при которой скорости циркуляции являются низкими и вблизи них почти нулевыми. В этих условиях, описанных, например, в US 2003/0005823, и по причине высокой вязкости капли перестают стекать и быстро загрязняют оборудование, что приводит к скоплению осадка и, в конечном счете, к закупориванию. Это является одной из причин, по которым системы типа каплеосадителей, например, в виде ряда концентричных цилиндрических барабанов, описанных в US 1,661,685, оказываются непригодными для обработки пиролитических остатков, даже если каплеосадитель выполнен нагревающимся. Этот последний вариант, предназначенный для нагрева и разжижения пленки тяжелого остатка, приставшей к каплеосадителю, не обеспечивает эффективного удаления веществ с более высокой точкой размягчения, которые находятся в виде капель. Действительно, их вязкость является такой высокой, что их нагрев потребовал бы применения температур, при которых тяжелый пиролитический остаток вступил бы в реакцию коксования, в результате которой образуются корки твердого кокса. Если рассматривать каменноугольные смолы и пеки, го считается, что образование кокса становится интенсивным, начиная с температуры около 390-405°C. По причине свойств реактивности, способствующих образованию кокса при очень низкой температуре, устройство обработки, описанное в US 8,070,938 и предназначенное для испарения наиболее летучих частей тяжелого масла, полученного из битумных песков или из угля не пиролитическими способами, применять невозможно: необходимые температурные условия, а также способ применения обрабатываемого масла в виде пленки, стекающей вниз вдоль стенки, обдуваемой мощной противоточной струей нагретого пара, являются такими, что, если вместо тяжелого масла использовать такой пиролитический остаток, как каменноугольную смолу или каменноугольный пек, неизбежно будет происходить их коксование и очень быстрое загрязнение устройства, что приведет к полной остановке процесса.

Исключение из установки каплеосадителя или увеличение высоты системы «мгновенного испарения» для улучшения сбора увлекаемых капель не может уравновесить отрицательный эффект изменения реологических свойств и последующего за этим загрязнения. Модификация стандартного оборудования «мгновенного испарения» согласно критериям, доступным специалисту, не позволяет компенсировать последствия реологического поведения пека, обрабатываемого методом «мгновенного испарения» и присутствующего в облаке капель. Действительно, с одной стороны, наиболее мелкие капли увлекаются восходящим потоком пара, смещая явление закупоривания дальше в трубопроводы и устройства, находящиеся дальше к выходу, и, с другой стороны, падающие вниз капли предопределяют разнородность жидкостей, собираемых внизу установки «мгновенного испарения», способствуя преждевременному механическому износу трубопроводов и насосов.

Однако загрязняющий характер пиролитических производных выражается не только в поведении капель. По причине свой разнородности, в силу которой в состав пиролитических остатков входят твердые вещества, золы и тяжелые продукты, пиролитические остатки уже сами по себе являются загрязнителями, независимо от ситуации, характерной для мгновенного испарения. Если пиролитические остатки не подвергать достаточно интенсивному перемешиванию, они оседают в накопительных емкостях и образуют плотные и вязкие тяжелые фазы, которые стремятся скапливаться в мертвых зонах низкой скорости. Это явление встречается также во всех установках и трубопроводах, в которых применяют такие текучие среды, если они в силу своей конструкции образуют зоны, где скорости циркуляции стремятся к нулю. Эти зоны, называемые также мертвыми зонами, способствуют скапливанию вещества, приводящему к более или менее быстрому закупориванию. По этой причине устройства разделения газ/жидкость методом мгновенного испарения, обычно предусмотренные для обработки чистых фракций и описанные в [US 2003/0005823], не могут обеспечивать эффективную и продолжительную обработку пиролитических остатков.

Следовательно, способ «мгновенного испарения» жидких пиролитических остатков и, в частности, пека требует использования специально разработанных установок для обработки, чтобы избежать забивания установок и снижения качества получаемого продукта.

Задача изобретения состоит в устранении вышеуказанных недостатков за счет разработки установки и способа, позволяющих улучшить разделение жидких пиролитических остатков посредством мгновенной декомпрессии.

В связи с этим первым объектом изобретения является установка для обработки жидких пиролитических остатков при помощи технологии «расширения», содержащая:

- расширительную камеру общей цилиндрической формы, имеющую вертикальную ось вращения, при этом указанная камера имеет внутреннюю поверхность и наружную поверхность,

- по меньшей мере, один вход для нагнетания жидких пиролитических остатков, содержащий форсунку,

- верхний выход, предназначенный для выделяющихся газов,

- нижний выход, предназначенный для обработанной жидкости,

согласно изобретению, внутри камеры напротив входа расположена цилиндрическая стенка, имеющая внутреннюю поверхность и наружную поверхность, нижний свободный край и верхний свободный край с той же осью вращения, что и камера, и с диаметром, меньшим диаметра камеры,

при этом между наружной поверхностью цилиндрической стенки и внутренней поверхностью камеры образовано кольцевое пространство,

при этом цилиндрическая стенка содержит, по меньшей мере, одно сквозное отверстие, которое расположено по существу перпендикулярно к форсунке и ось которого пересекает ось вращения камеры,

причем указанный вход расположен па камере на расстоянии по отношению к нижнему свободному краю и/или к верхнему свободному краю стенки, измеренном параллельно оси вращения камеры и равном, по меньшей мере, 1,5 наружного диаметра свободного конца форсунки, и по существу тангенциально к внутренней поверхности камеры так, чтобы направление нагнетания пиролитических остатков в кольцевое пространство было касательным к наружной поверхности цилиндрической стенки.

В заявленной установке указанная цилиндрическая стенка расположена, в частности, относительно входной форсунки таким образом, чтобы обеспечивать быстрый сбор капель за счет эффекта столкновения облака со стенкой как можно ближе к форсунке и, благодаря началу кругового движения циркуляции жидкой фазы, способствовать очистке зоны нагнетания за счет трения с движущейся жидкостью.

Установка в соответствии с изобретением выполнена таким образом, что не имеет мертвой зоны. Таким образом, установка не загрязняется, а, наоборот, расположение ее различных элементов обеспечивает автоматическую очистку установки.

Согласно частному варианту осуществления, указанная цилиндрическая стенка расположена так, что над ней находится свободное пространство высотой, составляющей от 1/5 до 2/3 диаметра камеры.

Согласно частному варианту осуществления, диаметр наружной стенки цилиндра составляет от 6/10 до 9/10 внутреннего диаметра камеры.

Предпочтительно указанная цилиндрическая стенка содержит, по меньшей мере, одну пару сквозных, например, диаметрально противоположных отверстий.

Согласно частному варианту осуществления, установка в соответствии с изобретением может содержать несколько разделительных тарелок, установленных под цилиндрической стенкой. Эти разделительные тарелки являются устройствами, классически используемыми для разделения жидкость/газ, в частности, в дистилляционных колоннах. Их присутствие в заявленной установке тоже способствует улучшению разделения жидкость/газ.

Для направления жидкого потока, стекающего под действием силы тяжести в камеру в соответствии с изобретением, эта камера может содержать под цилиндрической стенкой и над возможными разделительными тарелками систему сбора и перераспределения. Эта система сбора и перераспределения может содержать усеченную конусную стенку, которая расположена под цилиндрической стенкой и в которой край большего диаметра закреплен на внутренней стенке камеры, а свободный край меньшего диаметра направлен вниз камеры.

Для оптимизации разделения газ/жидкость за счет изменения парциального давления различных газовых ингредиентов и для улучшения испарения жидкости установка может также содержать систему нагнетания неконденсирующегося газа, при этом указанная система нагнетания расположена вблизи нижнего выхода.

Согласно другому частному варианту осуществления, установка для обработки в соответствии с изобретением содержит несколько входов, расположенных на стенке камеры напротив цилиндрической стенки. Под выражением «несколько входов» следует понимать, по меньшей мере, 2 входа. Число входов оптимизируют для увеличения объема обрабатываемых жидких пиролитических остатков, но их число и расположение не должно мешать общему прохождению потоков в камере. Так, в зависимости от размера камеры и от природы обрабатываемых жидких остатков число входов может доходить, например, до 20, но, как правило, применяют меньшее число входов, в частности, от 2 до 12, например, 2, 3, 4, 6, 8, 9.

Указанные входы могут быть равномерно распределены на периферии камеры на одной окружности, перпендикулярной к оси вращения. Они могут быть также расположены на разной высоте напротив цилиндрической стенки.

Другим объектом изобретения является способ обработки жидких пиролитических остатков при помощи технологии расширения с использованием расширительной камеры общей цилиндрической формы с вертикальной осью вращения, имеющей наружную поверхность и внутреннюю поверхность, содержащей, по меньшей мере, один вход для нагнетания жидких пиролитических остатков через форсунку, верхний выход, предназначенный для выделяющихся газов, и нижний выход, предназначенный для обработанной жидкости, при этом внутри камеры напротив входа расположена цилиндрическая стенка, имеющая внутреннюю поверхность и наружную поверхность, нижний свободный край и верхний свободный край с той же осью вращения, что и камера, и с диаметром, меньшим диаметра камеры, при этом между наружной поверхностью цилиндрической стенки и внутренней поверхностью камеры образовано кольцевое пространство, при этом цилиндрическая стенка содержит, по меньшей мере, одно сквозное отверстие, которое расположено по существу перпендикулярно к входу и ось которого пересекает ось вращения камеры, при этом указанный вход расположен на камере на расстоянии по отношению к нижнему свободному краю и/или к верхнему свободному краю стенки, измеренном параллельно оси вращения камеры и равном, по меньшей мере, 1,5 наружного диаметра свободного конца форсунки, и смещен относительно центра таким образом, чтобы нагнетание жидких пиролитических остатков в кольцевое пространство происходило по существу по касательной к наружной поверхности цилиндрической стенки, отличающийся тем, что:

- обрабатываемые жидкие пиролитические остатки нагнетают через вход в кольцевое пространство по касательной к наружной поверхности цилиндрической стенки,

- газы выделяются во время расширения жидких пиролитических остатков на их входе в камеру и при испарении во время прохождения жидкости в камере,

- газы, выделяющиеся в камере, удаляются через верхний выход,

- обработанная жидкость, не содержащая газообразных ингредиентов, выходит из камеры через нижний выход.

В заявленном способе движение жидкостей внутри установки приводит к автоматический очистке указанной установки.

Согласно частному варианту осуществления, обрабатываемые жидкие пиролитические остатки предварительно нагревают и, в случае необходимости, сжимают перед их нагнетанием в кольцевое пространство.

Согласно частному варианту осуществления, способ обработки в соответствии с изобретением может включать в себя подачу в камеру неконденсирующегося газа. Подаваемый газ не конденсируется в условиях температуры и давления, встречаемых в расширительной камере. Такой газ выбирают среди азота, перегретого водяного пара, дымов или промышленных газов. Под «дымами или промышленными газами» следует понимать газы, имеющиеся в наличии вблизи установки, например, крекинг-газы. Эту подачу газа предпочтительно производят в нижней части камеры посредством нагнетания неконденсирующегося газа.

Способ в соответствии с изобретением можно осуществлять разными путями:

1) создавая разность давлений предварительно нагретой обрабатываемой жидкости (между входным давлением и давлением в камере);

2) нагнетая неконденсирующийся газ в нижнюю часть таким образом, чтобы менять парциальное давление различных газов и улучшить испарение жидкости;

3) комбинируя 1) и 2), то есть, комбинируя разность давлений обрабатываемой жидкости и нагнетание неконденсирующегося газа.

Способ в соответствии с изобретением обеспечивает обработку жидких пиролитических остатков, выбираемых среди каменноугольных смол, смол биомассы, нефтяных гудронов, каменноугольных пеков, нефтяных пеков и их смесей.

Согласно другому варианту способа в соответствии с изобретением, часть обрабатываемой жидкости можно рециркулировать для участия в питании камеры. При этом питание представляет собой смесь жидких пиролитических остатков и обработанной жидкости. Пропорцию рециркулируемой обработанной жидкости можно регулировать для регулирования относительного количества извлекаемого газа.

Отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного исключительно в качестве неограничивающего примера, со ссылками на прилагаемые чертежи.

На фиг. 1 схематично показана установка для осуществления способа расширения, содержащая классическую расширительную камеру;

на фиг. 2 схематично показана расширительная камера в соответствии с изобретением;

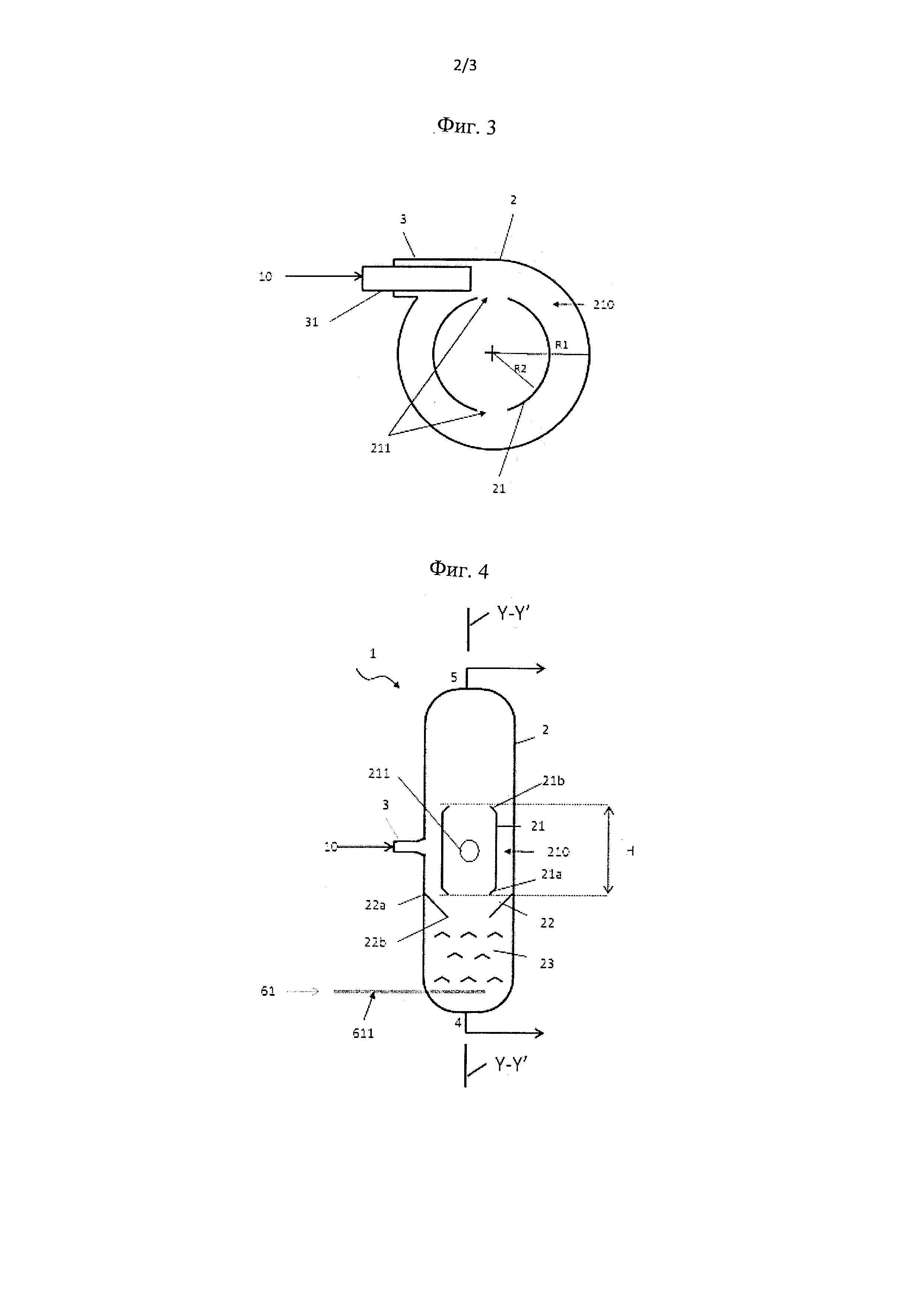

на фиг. 3 показаны расширительная камера и барабан на уровне входа, вид в разрезе в верхней проекции;

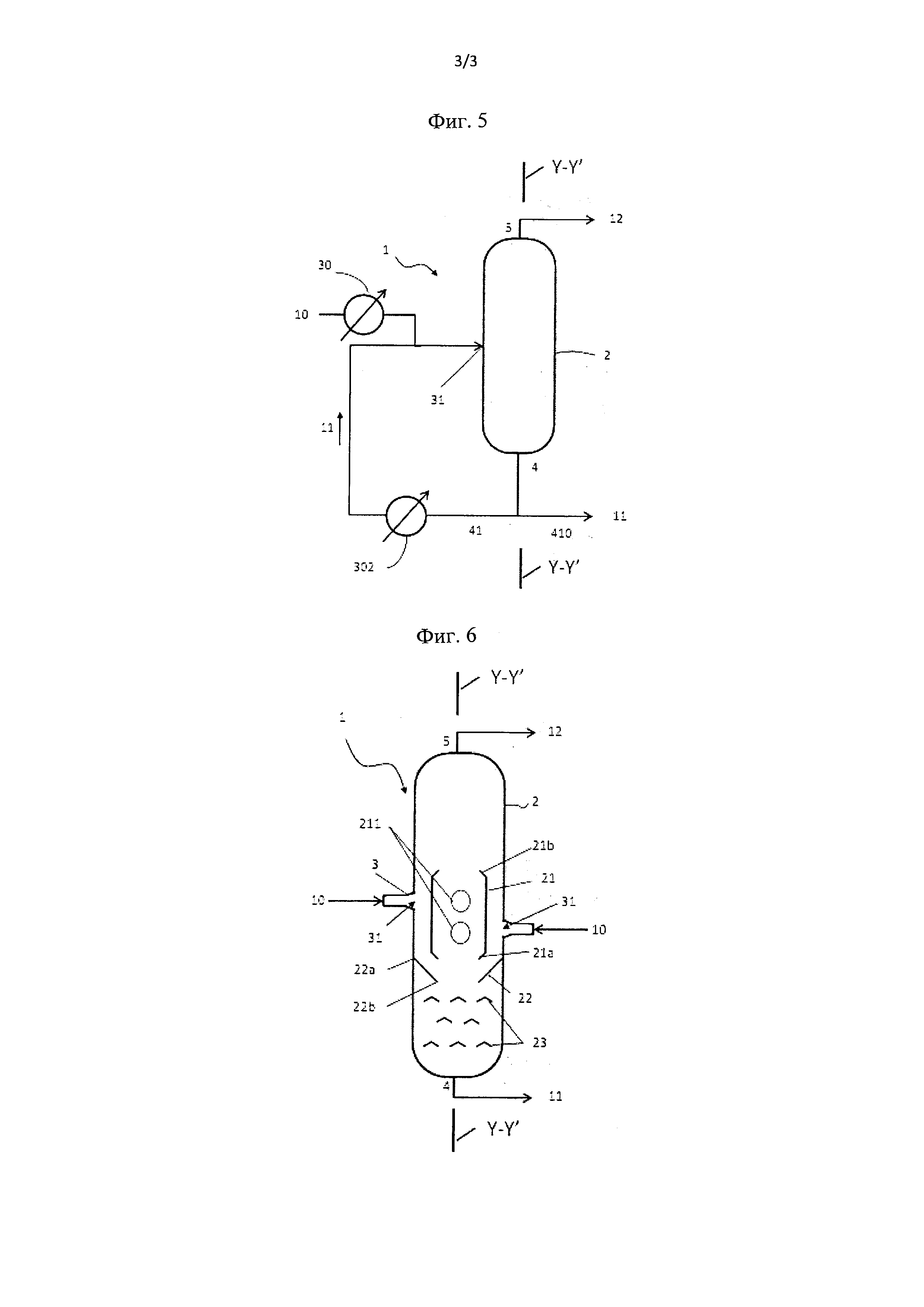

на фиг. 4 схематично показана расширительная камера с системой нагнетания неконденсирующегося газа;

па фиг. 5 схематично показана установка для осуществления способа расширения в соответствии с изобретением с рециркуляцией обработанной жидкости;

на фиг. 6 схематично показана расширительная камера с цилиндрической стенкой, содержащая две пары сквозных отверстий.

На фиг. 1 показана известная установка, содержащая расширительную камеру 2 общей цилиндрической формы, имеющую вертикальную ось вращения ΥΥ'. В камеру через вход 3 подают жидкие пиролитические остатки, температуру которых регулируют при помощи теплообменника 30. Для удаления обработанной жидкости 11 имеется нижний выход 4 и для сбора газов 12, получаемых при расширении, имеется верхний выход.

На фиг. 2 показана заявленная установка 1 для разделения посредством расширения, называемого также «мгновенным испарением», специально предназначенная для обработки пиролитических остатков, которая содержит:

- расширительную камеру 2;

- центральную цилиндрическую стенку 21;

- один или несколько входов 3, обеспечивающих подачу жидкости, предназначенной для обработки «мгновенного испарения» (на фигуре показан только один вход);

- систему 22 сбора и перераспределения;

- разделительные тарелки 23;

- верхний выход 5 для сбора газов 12, получаемых при расширении, и нижний выход 4 для удаления обработанной жидкости 11.

Установка 1 для «мгновенного испарения» содержит расширительную камеру 2 общей цилиндрической формы с вертикальной осью вращения Υ-Υ'.

Подачу предназначенных для обработки жидких пиролитических остатков 10 производят через, по меньшей мере, один вход 3. На пути подачи предназначенных для обработки жидких пиролитических остатков установлен теплообменник 30 (показанный на фиг. 4), чтобы регулировать температуру потока жидкости 10 в направлении входа или входов 3.

В своем центре камера содержит цилиндрическую стенку 21 с той же осью вращения Υ-Υ', что и у камеры, но с меньшим диаметром. Цилиндрическая стенка 21 имеет внутреннюю поверхность 21i и наружную поверхность 21e. Соотношение между наружным диаметром 21е цилиндрической стенки 21 и внутренним диаметром камеры 2 составляет от 6/10 до 9/10. Таким образом, между внутренней поверхностью камеры и наружной поверхностью 21 е цилиндрической стенки 21 образовано кольцевое пространство 210. Цилиндрическая стенка содержит, по меньшей мере, одно сквозное отверстие 211, предпочтительно, но меньшей мере, одну пару сквозных, например, диаметрально противоположных отверстий, как показано на фиг. 3. Можно выполнить несколько пар сквозных отверстий на разной высоте цилиндрической стенки (фиг. 6). Ось указанного, по меньшей мере, одного сквозного отверстия 211 проходит через центр камеры 2 и предпочтительно расположена по существу перпендикулярно к оси форсунки 31.

Цилиндрическая стенка 21 расположена в расширительной камере 2 так, чтобы над ней оставалось свободное пространство высотой, составляющей от 1/5 до 2/3 диаметра камеры 2.

Вход или входы 3 расположены напротив цилиндрической стенки 21. Согласно предпочтительному варианту осуществления, показанному на фиг. 3, в каждый вход 3 вставлена форсунка 31, которая заходит внутрь кольцевого пространства 210, определяя траекторию заходящей обрабатываемой жидкости 10 по касательной к цилиндрической стенке 21. Свободный конец форсунки 31 остается на удалении от цилиндрической стенки. Эта форсунка 31 может быть выполнена в виде прямой трубки постоянного сечения или в виде сопла Вентури (не показано); такой тип сопла Вентури позволяет направлять предназначенное для обработки вещество и замедлять его в зоне впрыска, образованной свободным конусным концом сопла Вентури. Такие системы известны и описаны в предшествующем уровне техники.

Форсунка или форсунки 31 смещены относительно оси расширительной камеры 2 так, что входящий поток жидких пиролитических остатков проходит по касательной к наружной поверхности 21 цилиндрической стенки. При наличии нескольких входов они равномерно распределены на расширительной камере 2 напротив цилиндрической стенки 21. Входы 3 равномерно распределены по периметру окружности, проходящей перпендикулярного к оси вращения Υ-Υ', и/или равномерно отстоят друг от друга вдоль высоты Η барабана 21 (как показано на фиг. 6). Предпочтительно между входом 3 и нижними 21а и верхними 21b свободными краями цилиндрической стенки 21 соблюден зазор, по меньшей мере, равный 1,5 наружного диаметра свободного конца форсунки 31. В случае наличия нескольких входов 3 между каждым входом оставлен промежуток, по меньшей мере, равный 1,5 наружного диаметра свободного конца форсунки 31. Входы 3 расположены таким образом, чтобы они не находились непосредственно напротив отверстия 211 цилиндрической стенки 21.

Ширина свободного кольцевого пространства 210, образованного между внутренней поверхностью камеры и наружной поверхностью 21е цилиндрической стенки, то есть разность между радиусом R1 камеры и радиусом R2 цилиндрической стенки 21 предпочтительно равна наружному диаметру или доходит до двойного значения наружного диаметра свободного конца форсунки 31.

В частном варианте свободные края 21а и 21b цилиндрической стенки могут иметь диаметр, немного меньший центрального диаметра цилиндрической стенки. Таким образом, свободные края могут быть слегка наклонены.

Под цилиндрической стенкой 21 расположена система 22 сбора и перераспределения. Как показано на фиг. 2 и 4, эта система сбора и перераспределения представляет собой усеченную конусную стенку, которая расположена под цилиндрической стенкой и в которой край 22а большего диаметра закреплен на внутренней стенке камеры и свободный край 22b меньшего диаметра направлен вниз камеры. Край 22а не полностью закреплен на внутренней поверхности камеры, и между краем 22а и внутренней поверхностью камеры оставлены пространства для прохождения восходящих газовых потоков. Свободный край 22b может иметь систему перераспределения, которая представляет собой сборный желоб с зубчатыми краями (не показаны), распределяющий посредством переливания жидкость на расположенные внизу разделительные тарелки 23.

Разделительные тарелки 23 являются устройствами, классически используемыми в установках разделения газ/жидкость. В частности, они выполнены либо в виде металлических уголков, расположенных в шахматном порядке, либо в виде наклонных листов с чередующимися углами, позволяющих распределять жидкость в виде дождя поочередно в сторону центра или наружу расширительной камеры 2.

Согласно частному варианту осуществления, показанному на фиг. 4, установка в соответствии с изобретением содержит также форсунку 61 для нагнетания неконденсирующегося газа, такую как перфорированная нагнетательная трубка 611, расположенная под разделительными тарелками 23.

Во время «мгновенного испарения» пиролитического остатка нагретое вещество под давлением резко переходит от давления порядка нескольких бар до давления промышленного вакуума. Во время расширения пар образуется достаточно быстро, чтобы увлекать за собой капли жидкости.

Для определения условий, позволяющих избежать любого загрязнения и образования неоднородности в собираемой жидкости, подачу предназначенного для «мгновенного испарения» вещества следует осуществлять в условиях, при которых:

i) Принудительная коалесцеиция облака капелек происходит максимально быстро и в идеале в непосредственной близости от форсунки; и

ii) Обеспечивается контроль летучей части подаваемого вещества, чтобы ограничить удельный расход испаряющегося газа.

Для обеспечения эффективного разделения, отвечающего этим критериям, пиролитическое производное 10 обрабатывают методом «мгновенного испарения» в системе, состоящей из расширительной камеры 2 и неподвижной цилиндрической стенки 21, образующих свободное кольцевое пространство между внутренней поверхностью расширительной камеры и наружной поверхностью 21е цилиндрической стенки 21. Пиролитический остаток 10 поступает в это кольцевое пространство через один или несколько смещенных от центра входов 3, в которых можно установить форсунки. Таким образом, центробежное движение жидкости 10 начинается без участия какой-либо подвижкой детали, увлекая, как в циклоне, плотную жидкость к внутренней поверхности расширительной камеры 2, тогда как находящиеся в свободном движении капли сразу же встречают на своем пути цилиндрическую стенку 21, поэтому свойства капель не успевают существенно измениться по сравнению со свойствами порождающей их жидкости. Циркуляция жидкости в кольцевом пространстве приводит к перемешиванию и/или механическому трению, которое позволяет собирать эти капли и равномерно возвращать их в жидкость 11 без участия внешнего средства перемешивания/гомогенизации.

Для обеспечения быстрого удаления паров 12, получаемых при «мгновенном испарении», в цилиндрической стенке 21 выполнены отверстия 211, позволяющие газу 12 выходить через центр камеры без задержек, без захлебывания между газом и жидкостью и не скапливаясь в кольцевой зоне 211. После этого под действием вращательного движения в сочетании с гравитацией жидкость 11 стекает вниз камеры, где удаляется через выход 4, тогда как пары 12 поднимаются вверх через центральную часть и выходят через выход 5.

Система с цилиндрической стенкой выполнена с возможностью улавливания и обеспечения немедленной коалесценции капель жидкости, но она остается чувствительной к явлениям захлебывания газ/жидкость, поэтому необходимо контролировать качество жидкости 10, предназначенной для обработки «мгновенного испарения», чтобы избегать условий, при которых доля летучих веществ становится слишком большой и приводит к захлебыванию. В предпочтительном варианте, показанном на фиг. 5, жидкость 10 под давлением, предназначенную для обработки методом «мгновенного испарения», разбавляют посредством рециркуляции или рецикла жидкости 11, уже обработанной методом «мгновенного испарения». Согласно этому варианту осуществления, предназначенную для обработки жидкость 10 нагревают при помощи теплообменника 30 перед смешиванием с потоком жидкости 11, поступающим из обработанного продукта 41, который извлекают через выход 4 и который был нагрет при помощи средства 302 нагрева, например, печи. Эти два объединенных потока вводят в расширительную камеру 2 через форсунку 31. Жидкость подвергается мгновенному испарению, газы 12 удаляются через верхний выход 5, и обработанную жидкость извлекают через выход 4, при этом часть ее рециркулируют через трубопровод 41, а другую часть 11 собирают через трубопровод 411. Эта стратегия разбавления позволяет контролировать относительное количество масла, обрабатываемого методом «мгновенного испарения», в меньших пропорциях. Разбавление приводит к уменьшению относительного количества газа, извлекаемого из жидкости 10, что обеспечивает более низкую скорость газа во время его извлечения и не дает ему увлекать за собой вязкие капли жидкости, которые могут закупорить выход 5 газа.

Во время прохождения на уровне цилиндрической стенки 21 основная часть жидкости освобождается от испаряемых веществ. Чтобы производить удаление в более умеренных условиях, например, при помощи установки, показанной на фиг. 4 или 6, жидкость собирают при помощи системы 22 сбора и перераспределения, которая расположена под цилиндрической стенкой 21 и которая перераспределяет затем эту жидкость на системы разделительных тарелок 23. Система 22 сбора и перераспределения представляет собой, например, частичный конус, закрепленный на стенке расширительной камеры и направляющий жидкость в центральную воронку. Промежуток между краями конуса и воронкой обеспечивает свободную циркуляцию восходящих газов. В примере осуществления на конце воронки система перераспределения может представлять собой сборный желоб с зубчатыми краями, направляющий жидкость посредством переливания на разделительные тарелки 23.

Разделительные тарелки 23 позволяют разбивать жидкость 11 в виде дождя и увеличить ее удельную поверхность, подвергающуюся действию вакуума. Это увеличение поверхности повышает эффективность движущей силы, позволяющей улучшить удаление испаряемых веществ. Обычно разделительные тарелки 23 выполнены либо в виде металлических уголков, расположенных в шахматном порядке, либо в виде наклонных листов с чередующимися углами, позволяющих распределять жидкость в виде дождя в сторону центра или наружу расширительной камеры 2.

Согласно варианту обработки пиролитического остатка методом «мгновенного испарения» с применением установки, показанной на фиг. 4, можно собирать неконденсирующиеся газы и вводить их в нижнюю часть расширительной камеры 2 через нагнетательную систему 61 при помощи перфорированной нагнетательной трубки 611. Эти газы выполняют роль инертного газа в расширительной камере 2 и позволяют улучшить обработку методом «мгновенного испарения» за счет изменения баланса парциальных давлений. Влияние эффекта вакуума на обрабатываемую жидкость увеличивается по сравнению с реально создаваемым вакуумом, и удаление может быть более интенсивным и более эффективным, чем при таком же вакууме, но без нагнетания неконденсирующегося газа.

Далее представлены неограничивающие примеры, иллюстрирующие изобретение.

ПРИМЕРЫ

Пример 1:

Мягкий каменноугольный пек с точкой размягчения 90°C, измеренной при помощи прибора Mettler [ASTM D3104], нагревают до 380°C под давлением 4 бар (g) и непрерывно загружают с расходом 11,1 тонн в час с целью его обработки расширением в расширительной камере 2, показанной на фиг. 2. Камера 2 имеет диаметр 1,5 м при общем объеме 9 м3. Она содержит вход 3, в котором установлена форсунка 31 типа сопла Вентури. Наружный диаметр свободного нагнетательного конца равен 200 мм. Камера 2 оборудована центральной цилиндрической стенкой 21 высотой H 1,6 метра с двумя диаметрально противоположными отверстиями 211 диаметром 200 мм. Под цилиндрической стенкой установлен коллектор 22 и четыре ряда разделительных тарелок 23. Давление в камере «мгновенного испарения» поддерживается в значении 10 кПа (а). Через выход 4 непрерывно извлекают твердый пек 11, имеющий точку размягчения 132°C Mettler, с расходом 10,9 тонн в час, при этом разница в расходе появляется за счет получаемых при мгновенном испарении газов 12, собираемых на выходе 5.

Пример 2:

Получают смесь каменноугольная смола/модифицированный каменноугольный пек, которую обрабатывают расширением в установке, показанной на фиг. 5, и с применением установки, показанной на фиг. 6.

37,9 тонн в час каменноугольной смолы, предварительно нагретой до 200°C при давлении 9 бар (g) в теплообменнике 30, смешивают в 31 с мягким пеком с точкой размягчения 90°C Mettler, предварительно нагретым до 355°C в печи 302, в пропорции 20 частей смолы па 100 частей пека. Смесь подвергают непрерывной обработке «мгновенного испарения» в расширительной камере 2 диаметром 2,2 м при объеме 39 м3, оборудованной центральной цилиндрической стенкой 21, содержащей две пары диаметрально противоположных и расположенных друг над другом отверстий 211 и два расположенных друг над другом со смещением относительно центра и диаметрально противоположных входа 3. Входы 3 оборудованы форсунками 31 типа сопла Вентури. Наружный диаметр свободного нагнетательного конца равен 250 мм. Центральная цилиндрическая стенка 21 имеет высоту 2,9 метра. Отверстия 211 имеют диаметр 280 мм. Кольцевое пространство 210 имеет размер 280 мм. Под цилиндрической стенкой установлены коллектор 22 и шесть рядов разделительных тарелок 23. Давление, поддерживаемое в баке 2 для «мгновенного испарения», составляет 10 кПа (а). Мягкий пек с точкой размягчения 90°C Mettler непрерывно собирают внизу расширительной камеры 2.

Пример 3:

Мягкий пек из примера 1 нагревают до 380°C под давлением 4 бар (g) и непрерывно загружают с расходом 13,1 тонн в час для обработки расширением в расширительной камере 2, показанной на фиг. 4. Расширительная камера 2 идентична камере, используемой в примере 1, за исключением того, что в своей нижней части и под последним рядом разделительных тарелок она содержит перфорированную нагнетательную трубку 61 диаметром 200 мм. В камере «мгновенного испарения» поддерживается давление 80 кПа (а). Пар, перегретый до 400°C при 1700 кПа (g), нагнетают через трубку 61 с расходом 25 м3/час. Через выход 4 непрерывно собирают твердый иск с точкой размягчения 115°C Mettler и с расходом 13,0 тонн в час, при этом разница в расходе появляется за счет получаемых при мгновенном испарении газов, собираемых на выходе 5. Процесс происходит без какого-либо заметного загрязнения, ограничивающего его нормальный ход и характеристики, в течение 4 месяцев.

Пример 4 (сравнительный):

Мягкий пек из примера 1 подвергают процессу мгновенного испарения в известной установке, имеющей такие же размеры, что и установка из примера 2, но не содержащей центральной цилиндрической стенки. Процесс мгновенного испарения протекает в тех же условиях, что и в примере 3. После 12 недель работы наблюдается внезапное закупоривание выхода 5 твердым пеком. Твердое вещество, закупорившее выход 5, охарактеризовано как кокс.

Реферат

Изобретение относится к химической технологии и может быть использовано для обработки отходов из каменного угля, биомассы или остатков после газификации или крекинга углеводородов в результате обработки угля, биомассы, нефтяной фракции или нефтяного остатка. Установка (1) для обработки жидких пиролитических остатков содержит цилиндрическую расширительную камеру (2) с вертикальной осью вращения Υ-Υ. Камера (2) содержит вход (3) для нагнетания жидких пиролитических остатков, содержащий форсунку (31), верхний выход (5) для выделяющихся газов (12) и нижний выход (4) для обработанной жидкости (11). Внутри камеры (2) напротив входа (3) расположена цилиндрическая стенка (21). Между наружной поверхностью (21e) цилиндрической стенки (21) и внутренней поверхностью камеры (2) образовано кольцевое пространство (210). Стенка (21) содержит сквозное отверстие (211), которое расположено перпендикулярно к форсунке (31). Обеспечивается повышение эффективности обработки жидких пиролитических остатков. 2 н. и 12 з.п. ф-лы, 4 пр., 6 ил.

Комментарии