Фрикционная муфта и устройство сцепления - RU2238451C2

Код документа: RU2238451C2

Чертежи

Описание

Изобретение касается фрикционной муфты, в частности для автомобилей, с прижимной пластиной, которая без вращения, однако с возможностью ограниченного осевого смещения соединена с корпусом, причем между корпусом и прижимной пластиной действует, по крайней мере, одна сжимаемая прижимная пружина, которая нагружает прижимную пластину в направлении зажимаемого между последней и пластиной противодавления, как маховым колесом, диска сцепления.

Такого рода муфты стали известны, например, из выложенной заявки ФРГ №2460963, патента ФРГ №2441141 и 898531, а также опубликованной заявки ФРГ №1267916.

В основу данного изобретения положена задача улучшения таких фрикционных муфт относительно функционирования и срока службы. В частности, должны быть понижены необходимые для срабатывания такого рода фрикционных муфт силы и гарантироваться практически неизменная эпюра сил выключения на протяжении всего срока службы. Задачей является также упрощение изготовления и снижение его стоимости.

Согласно изобретению, это достигается тем, что имеется автоматически компенсирующее износ фрикционных обкладок диска муфты регулирующее приспособление, которое производит практически неизменное силовое нагружение прижимной пластины посредством прижимной пружины, а фрикционная муфта имеет исполнительные средства для сцепления и расцепления, а также предохранительное устройство, которое, по меньшей мере, на части рабочего пути исполнительных средств и/или пути распределения прижимной пластины производит постепенное уменьшение момента, передаваемого фрикционной муфтой соответствующим диском муфты. Посредством такого рода предохранительных устройств достигается равным образом то, что во время процесса включения фрикционной муфты и при начале зажима фрикционных обкладок между прижимной пластиной и пластиной противодавления происходит постепенный соответствующий прогрессивный рост передаваемого фрикционной муфтой момента.

Посредством определенного изобретением выполнения фрикционной муфты гарантируется то, что прижимная тарельчатая пружина, принимая во внимание срок службы фрикционной муфты, практически всегда имеет одинаковое предварительное натяжение при включенной фрикционной муфте и, таким образом, задана практически неизменная силовая нагрузка прижимной пластины. Кроме того, посредством дополнительного предохранительного приспособления, которое совершает постепенное снижение передаваемого фрикционной муфтой момента во время процесса расцепления, может достигаться понижение или же минимизация хода кривой силы расцепления или максимально необходимой силы расцепления. Это должно объясняться тем, что предохраняющее приспособление поддерживает работу, в частности процесс расцепления, фрикционной муфты. Для этого предохранительное устройство может иметь аксиально подпружиненные упругие средства, которые оказывают на исполнительные средства и/или на прижимную пластину, и/или на пластину противодавления силу реакции, которая направлена противоположно оказываемой на прижимную пластину прижимной пружиной силы и включена последовательно.

Особенно предпочтительным является расположение предохранительного устройства фрикционной муфты таким образом, что оно во время процесса расцепления на частичном участке пути осевого смещения нагружаемых прижимной пружиной областей прижимной пластины производит постепенный рост передаваемого фрикционной муфтой соответствующим диском сцепления момента.

Для некоторых случаев применения предохраняющее устройство предпочтительным образом может предусматриваться в силовом потоке между поворотной опорой исполнительных средств или же между пружиной прижима и местами крепления, такими как резьбовое соединение корпуса на плите противодавления.

Однако для других случаев применения предпочтительным может быть случай, когда предохранительное устройство предусмотрено в силовом потоке между поворотной опорой рабочих средств или же между пружиной прижима и поверхностью трения прижимной пластины. Такого рода расположение было предложено, например, выложенной заявкой ФРГ №3742354 и выложенной заявкой ФРГ №1450201.

Для других случаев применения особенно предпочтительным может быть то, когда предохранительное устройство предусматривается аксиально между двумя задними сторонами расположенных на задних сторонах фрикционных обкладок диска муфты, следовательно, образовано посредством так называемого "обкладочного пружинения", например, посредством предусмотренных между обкладками обкладочных пружинящих сегментов. Такого рода предохранительные устройства стали известны, например, посредством выложенной заявки ФРГ №3631863.

Дальнейшая возможность достижение прогрессивного роста или же снижения момента была предложена выложенной заявкой ФРГ №2164297, при которой маховое колесо выполнено состоящим из двух частей, а образующая пластину противодавления деталь с осевым подпружиниванием поддерживается по отношению к конструктивной детали, соединенной с выходным валом двигателя внутреннего сгорания.

Для функционирования и конструирования определенной изобретением фрикционной муфты особенно целесообразным может быть то, когда регулировочное предохранительное устройство позволяет осевую, пружинящую упругость между деталями муфты, причем предохранительное устройство расположено и выполнено таким образом, что при открытой муфте сила, действующая на предохранительное устройство, является самой незначительной, а в процессе замыкания муфты, следовательно, по пути сцепления (включения) муфты, сила, воздействующая на предохранительное устройство, постепенно поднимается до максимума, причем этот подъем происходит целесообразно лишь на части пути замыкания или же пути сцепления исполнительных средств или прижимной пластины. Особенно предпочтительно, когда предохранительное устройство выполнено таким образом, что постепенное уменьшение соотв. постепенное увеличение передаваемого фрикционной муфтой момента происходит у по меньшей мере, приблизительно на 40-70% рабочего пути исполнительных средств и/или максимального осевого пути прижимной пластины. Остаточный участок соответствующего пути необходим для безупречного разделения силового потока и для выравнивания, возможно, имеющихся деформаций деталей муфты, в частности, таких как диск сцепления, прижимная пластина, а также пластина противодавления.

Для того, чтобы минимизировать необходимые для работы определенной изобретением фрикционной муфты силы, особенно предпочтительно, когда пружина прижима, по крайней мере, на одной части пути расцепления фрикционной муфты обладает дегрессивной характеристикой зависимости нагрузка - путь, что, таким образом, означает, что пружина прижима, по крайней мере, на одной части своего хода сжатия или деформации обладает падающей силовой характеристикой. Тем самым достигается то, что при процессе расцепления фрикционной муфты сила пружины предохранительного устройства противодействует силе прижимной пружины, так что на части пути расцепления сжатие или же деформация прижимной пружины поддерживается пружинящим усилием предохранительного устройства, причем одновременно, вследствие имеющейся в области расцепления дегрессивной или же падающей характеристики зависимости сила - путь прижимной пружины уменьшается сила, оказываемая последней на прижимную пластину или же фрикционную обкладку. Эффективно необходимой для расцепления фрикционной муфты ход кривой силы получается, поскольку нет дополнительных, накладывающихся пружинящих действий, из разности между наносимой предохранительным устройством характеристикой силы и силовой характеристикой прижимной пружины. При подъеме прижимной плиты от фрикционных обкладок или же освобождении фрикционного диска посредством прижимной плиты необходимая остающаяся характеристика силы расцепления или необходимая сила расцепления определяется главным образом пружиной прижима. Характеристика зависимости сила - путь предохранительного устройства и характеристика зависимости сила - путь прижимной пружины могут быть таким образом настроены друг на друга, что при размыкании диска муфты прижимной пластиной сила, необходимая для срабатывания прижимной пружины, находится на сравнительно низком уровне. Таким образом, путем приближения или же приравнивания характеристики пружины или же характеристики силы предохранительного устройства к характеристике прижимной пружины до разъединения диска муфты прижимной пластиной может быть необходима лишь очень незначительная, а в крайнем случае практически вовсе не нужна сила срабатывания прижимной пружины.

В качестве прижимной пружины особенно пригодна тарельчатая пружина, которая с одной стороны может быть отклоняемой вокруг весовой корпусом кольцеобразной поворотной опоры и с другой стороны нагружает прижимную пластину. При этом тарельчатая пружина может иметь кольцевой корпус, от которого выходят радиально внутрь направленные язычки, образующие исполнительные средства. Исполнительные средства могут быть образованы также рычагами, которые, например, с возможностью поворота установлены на корпусе. Сила прижима прижимной пластины может наноситься, однако, и другими видами пружин, такими как винтовые пружины, которые таким образом расположены во фрикционной муфте, что оказываемая ими на прижимную пластину осевая сила в сцепленном состоянии является наибольшей, и эта сила уменьшается во время процесса расцепления. Это может осуществляться, например, посредством наклонного положения винтовых пружин по отношению к оси вращения фрикционной муфты.

Особенно предпочтительно, когда тарельчатая пружина с возможностью отклонения поддерживается на корпусе между двумя накладками для образования так называемой муфты сжатой конструкции. При такого рода муфтах исполнительные средства для выключения фрикционной муфты нагружаются обычно в направлении прижимной пластины. Однако изобретение не ограничено муфтами сжатой конструкции, а охватывает также муфты растянутой конструкции, при которых средства управления нагружаются для выключения фрикционной муфты обычно в направлении от прижимной плиты.

Особенно предпочтительной для определенной изобретением фрикционной муфты является тарельчатая пружина, которая выполнена таким образом, что она имеет синусоидальную характеристику зависимости сила - путь, и которая установлена таким образом, что в сжатом состоянии фрикционной муфты ее рабочая точка предусмотрена на следующем за первым силовым максимумом дегрессивном участке характеристики. При этом предпочтительно, когда тарельчатая пружина имеет силовое соотношение 1:0,4-1:0,7 между первым силовым максимумом и последующим за ним минимумом.

Кроме того, предпочтительно, когда фрикционная муфта приводима в действие через систему выключения, воздействующую на исполнительные средства, как, например, на вершины язычков тарельчатой пружины, причем система выключения может иметь педаль сцепления, выполненную аналогично педали акселератора и расположенную в автомобильной камере. Такого рода выполнение педали сцепления особенно предпочтительно, так как вследствие определенного изобретением выполнения необходимая для выключения фрикционной муфты сила или же силовая характеристика может достигать очень низкого уровня, так что через выполненную аналогично педали акселератора педаль сцепления возможна лучшая регулировка рабочей силы.

Посредством определенного изобретением выполнения фрикционной муфты и связанной с этим возможности снижения сил прижимной пружины, максимально появляющихся за время срока службы фрикционной муфты, детали могут соответственно уменьшаться или же понижаться в своей прочности, вследствие чего может произойти значительное удешевление в изготовлении. Кроме того, посредством снижения сил расцепления уменьшаются потери на трение и упругость в муфте и системе выключения и тем самым значительно улучшается коэффициент полезного действия системы фрикционная муфта/система выключения. При этом может быть оптимально рассчитана вся система и благодаря этому значительно улучшаться комфорт сцепления.

Заявленное устройство применимо вообще при фрикционных муфтах и, в частности, при таких, которые были предложены, например, патентами ФРГ №2916755, №2920932, выложенными заявками ФРГ №3518781, №4092382, выложенными заявками Франции №2605692, №2606477, №2599444, №1599446, патентом Великобритании №1567019, №4924991, патентом США №4191285, патентом США №4057131, 1Р-СМ 3-123, 1Р-СМ 2-124326, 1Р-СМ 1-163218, 1P-03 51-126452, 1Р-СМ 3-19131, 1Р-СМ 3-53628.

Данное изобретение ссылается, кроме того, на более ранние заявки ФРГ - Р 4207528.9 и Р 4206904.1, содержание которых относится явно к содержанию раскрытия данного изобретения.

Применение фрикционной муфты с само- или же автоматическим выравниванием, по меньшей мере, износа обкладок, вследствие чего гарантирована почти неизменная, по меньшей мере, на срок службы фрикционной муфты сила зажима диска сцепления - особенно предпочтительно в связи со сцепными агрегатами, при которых фрикционная муфта, диск сцепления и пластина противодавления, как, например, в маховом колесе, образуют монтажный узел или же модуль. В такого рода монтажном узле по экономическим причинам предпочтительно, когда корпус муфты соединен с плитой противодавления через неразъемное соединение, как, например, сварное соединение или соединение с геометрическим замыканием, например, путем пластической деформации материала. При такого рода соединениях могут отпасть обычно применяемые крепежные средства, такие как болты. В таких монтажных узлах практически невозможна замена диска муфты или же обкладок муфты из-за превышения границ износа без разрушения конструкционных деталей, как, например, в корпусе муфты. Посредством использования регулирующей износ муфты монтажный узел может выполняться таким образом, что он гарантирует безукоризненное функционирование на всем сроке службы транспортного средства. Таким образом, на основании определенного изобретением выполнения величина резерва на износ диска муфты и резерва на регулировку фрикционной муфты или же сцепного модуля может быть выбрана такой, что срок службы муфты и тем самым срок службы монтажного узла надежно достигают, по меньшей мере, срока службы транспортного средства.

Согласно дальнейшему развитию изобретения особенно предпочтительным может быть то, когда имеющая износорегулирующее предохранительное устройство фрикционная муфта комбинируется с так называемым двухмассовым маховым колесом, причем фрикционная муфта при промежуточной прокладке диска сцепления монтируема на одной соединяемой с передачей маховой массе, а вторая маховая масса соединяема с выходным валом двигателя внутреннего сгорания. Двухмассовые маховые колеса, в которых может найти применение определенная изобретением фрикционная муфта, стали известны, например, из выложенных заявок ФРГ 3721712, 3721711, 4117571, 4117582 и 4117579. Все содержание этих заявок относится к содержанию раскрытия данного изобретения, так что описанные в этих заявках признаки любым образом могут комбинироваться с признаками, описанными в данном изобретении. В частности, корпус муфты или же крышка муфты через неразъемное без разрушения соединение может быть соединен с несущей его маховой массой, как это описано и показано, например, для различных вариантов выполнения в выложенной заявке ФРГ 4117579.

Путем использования фрикционной муфты с предохранительным устройством, которое компенсирует, по меньшей мере, износ обкладок, кроме того, может осуществляться оптимизация параметров фрикционной муфты, в частности, создающего зажимное усилие для диска сцепления аккумулятора силы. Этот силовой аккумулятор может выполняться, следовательно, таким образом, что он создает практически лишь силу зажима диска сцепления, необходимую для передачи желаемого вращающегося момента. Силовой аккумулятор может быть образован, по меньшей мере, у одной тарельчатой пружиной или множеством винтовых пружин. Кроме того, предпочтительно применение одной саморегулирующей фрикционной муфты в соединении с двухмассовыми маховыми колесами, в которых расположенный между обеими маховыми массами крутильно-упругий демпфер предусмотрен радиально снаружи диска сцепления или же наружного диаметра поверхности трения маховой массы, соединяемой с передачей. При такого рода двухмассовых маховых колесах трущийся диаметр диска сцепления должен быть меньше, чем при условных муфтах, так что сила прижима должна повышаться в соответствии с соотношением средних радиусов трения для возможности передачи определенного вращающего момента двигателя. При применении условной муфты это привело бы к повышению силы расцепления. Однако посредством использования износорегулирующей муфты с прогрессивным на пути выключения снижением передаваемого диском сцепления вращающего момента согласно пункту 1 формулы изобретения может достигаться опускание силы расцепления, вследствие чего может устраняться повышение силы расцепления или посредством соответствующего выполнения фрикционной муфты может даже достигаться снижение силы расцепления по отношению к условной муфте.

Таким образом, посредством определенного изобретением выполнения фрикционной муфты может гарантироваться то, что, несмотря на уменьшенный наружный диаметр фрикционных обкладок и вследствие этого необходимую большую силу прижима, сила расцепления может оставаться низкой. Посредством более низкой силы расцепления уменьшается также нагрузка на подшипник качения, через которую обе маховые массы поворачиваемы друг относительно друга. Кроме того, посредством регулирования износа повышается срок службы, так что больше не нужна замена деталей, в частности, диска сцепления в течение срока службы автомобиля. Таким образом, крышка муфты может быть жестко соединена с соединяемой с передачей маховой массой, например, посредством клепки или сварки. Это особенно предпочтительно тогда, когда имеются ограниченное пространство для установки или же ограниченные контуры колпака муфты, которые больше не позволяют обеспечить соединение крышки муфты с расположенным со стороны редуктора (передачи) маховым колесом обычным образом путем привинчивания.

При фрикционной муфте с интегрированным регулировочным предохранительным устройством для износа обкладок при условном закреплении сцепного узла, состоящего из фрикционной муфты и махового колеса, на выходном валу двигателя внутреннего сгорания на сцепной узел передаются осевые, вращательные и качательные колебания, которые возбуждаются выходным валом двигателя внутреннего сгорания, как, в частности, коренным валом. Для того, чтобы узлу сцепления или же регулировочному предохранительному устройству в их функционировании не причиняли вред такие колебания и, в частности, подавлялось нежелательное регулирование износкомпенсирующего предохранительного устройства, при выполнении регулировочного предохранительного устройства должны учитываться силы инерции тех конструктивных деталей, которые воздействуют на это предохранительное устройство. Чтобы не возникли эти вызванные, в частности, осевыми и качательными колебаниями нежелательные побочные эффекты или же связанные с ними более высокие издержки по расчету параметров регулировочного предохранительного устройства для компенсации износа обкладок, согласно другой идее изобретения в значительной степени разъединяется узел сцепления, содержащий регулировочное предохранительное устройство, по отношению к возбуждаемым посредством выходного вала двигателя внутреннего сгорания осевым и изгибным колебаниям.

Вследствие этого может произойти то, что сцепной узел через аксиально упругие или же пружинно-податливую конструкционную деталь соединяем с выходным валом двигателя внутреннего сгорания. Жесткость этой конструкционной детали выбрана таким образом, что генерируемые ведомым валом двигателя внутреннего сгорания на узле сцепления осевые и качательные или же изгибные колебания посредством этой упругой конструкционной детали гасятся или же подавляются, по меньшей мере, до такой степени, что гарантировано безупречное функционирование фрикционной муфты, в частности, ее регулировочного предохранительного устройства. Такие упругие конструкционные детали стали известны, например, из выложенной европейской заявки 0385752 и 0464997, а также из САЕ Техникаль Папер 900391. Содержание этих публикаций тоже должно относиться к содержанию раскрытия данного изобретения. Посредством применения одной упругой конструкционной детали можно устранить нежелательное регулирование износа, вызванное осевыми колебаниями нажимной пластины относительно крышки муфты, в частности, при выключенной фрикционной муфте, посредством колебаний махового колеса и/или колебаний тарельчатой пружины. Такого рода колебания в сцепных агрегатах или же сцепных узлах без подавляющего эти колебания, по меньшей мере в основном, предохранительного приспособления, в частности такого, как аксиально-упругий диск, могут привести к изменяемой регулировке независимо от состояния износа диска сцепления, причем тарельчатая пружина фрикционной муфты могла бы регулироваться в силе прижима вниз к силовому минимуму, вследствие чего больше не была бы гарантирована передача желаемого момента.

Согласно другому варианту изобретения, фрикционная муфта с само- или же автоматической компенсацией, которая (муфта), в частности, может быть выполнена в соответствии с данным изобретением, предпочтительным образом может найти применение в узле привода, который состоит из автоматической или полуавтоматической передачи и расположенной между приводным двигателем типа двигателя внутреннего сгорания и передачей, приводимой в действие с управлением или же регулированием, по меньшей мере, в зависимости от срабатывания передачи фрикционной муфты. Фрикционная муфта приводима в действие преимущественно полностью автоматически. Автоматизированное или же полностью автоматизированное управление фрикционной муфтой было предложено, например, выложенной заявкой ФРГ 4011850.9, так что в отношении принципа действия и необходимых средств ссылаются на этот печатный материал.

При известных до сих пор узлах привода с автоматической или полуавтоматической передачей и условной фрикционной муфтой доныне существовали значительные проблемы в приведении в действие муфты и в выборе параметров необходимых для этого функциональных элементов, таких, как, например, цилиндропоршневые узлы и/или электродвигатели. По причине сравнительно высоких необходимых при условных муфтах сил выключения требуются актуаторы (функциональные элементы) с очень сильными или же большими параметрами. Это означает большой конструкционный объем, большой вес и высокие расходы. Также таким образом рассчитанные актуаторы по причине их инерции масс сравнительно медленны во времени срабатывания. При применении сервоцилиндров необходим, кроме того, больший объемный поток рабочей жидкости, так что и питающий насос должен иметь сравнительно большие размеры, чтобы гарантировать желаемое время срабатывания соответствующей фрикционной муфты. Чтобы частично устранить ранее упомянутые недостатки, выложенной заявкой ФРГ 3309427, например, предлагается уменьшить управляющую силу для выключения муфты посредством соответствующих компенсационных пружин, чтобы тем самым смогли использоваться актуаторы с меньшими размерами. Так как сила расцепления при условных муфтах все же очень сильно колеблется в течение срока службы, т.е. сила расцепления в новом состоянии является относительно незначительной и возрастает за срок службы с увеличивающимся износом обкладок, через одну компенсационную пружину может уменьшиться лишь одна часть обычно необходимой силы расцепления.

С учетом всех допусков, несмотря на использование компенсационных пружин, будет необходима выключающая мощность актуаторов, которая больше нежели выключающая мощность новой условной муфты. Посредством использования одной изобретенной фрикционной муфты с компенсацией износа обкладок в связи с одним узлом привода, состоящим из одного двигателя и одной автоматической или полуавтоматической передачи, может довольно значительно снизиться выключающая сила по отношению к ранее упомянутому уровню техники, а именно, в муфте, причем эта величина выключающей силы или же характеристика выключающей силы новой муфты остается практически неизменной в течение всего срока службы последней. Вследствие этого получаются значительные преимущества расчета параметров актуаторов, так как их приводная мощность или управляющая мощность может сохраняться низкой, причем соответственно ниже и появляющиеся во всей выключающей системе силы или же давления. Благодаря этому появляющиеся в выключающей системе потери вследствие трения или упругости конструкционных деталей устраняются или же понижаются до минимума.

Изобретение более подробно поясняется при помощи фигур 1-37. На них представлены:

фиг.1 - определенная изобретением фрикционная муфта,

фиг.2 - разрез по линии II-II фиг.1,

фиг.3 - перестановочное кольцо, применяемое во фрикционной муфте согласно фиг.1 и 2,

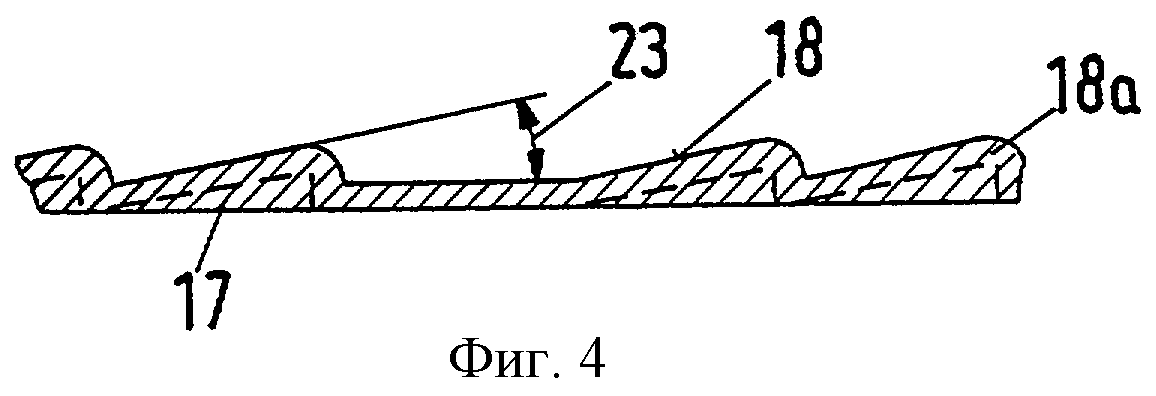

фиг.4 - разрез по линии IV-IV фиг.3,

фиг.5 - сцепное кольцо, применяемое при фрикционной муфте согласно фиг.1 и 2,

фиг.6 - разрез по линии VI-VI фигуры 5,

фиг.7 и 7а - пружина, оказывающая крутящее усилие на перестановочное кольцо,

фиг.8-11 - диаграммы с различными характеристиками, из которых следует сделать вывод о взаимодействии отдельных пружинных и регулировочных элементов определенной изобретением фрикционной муфты,

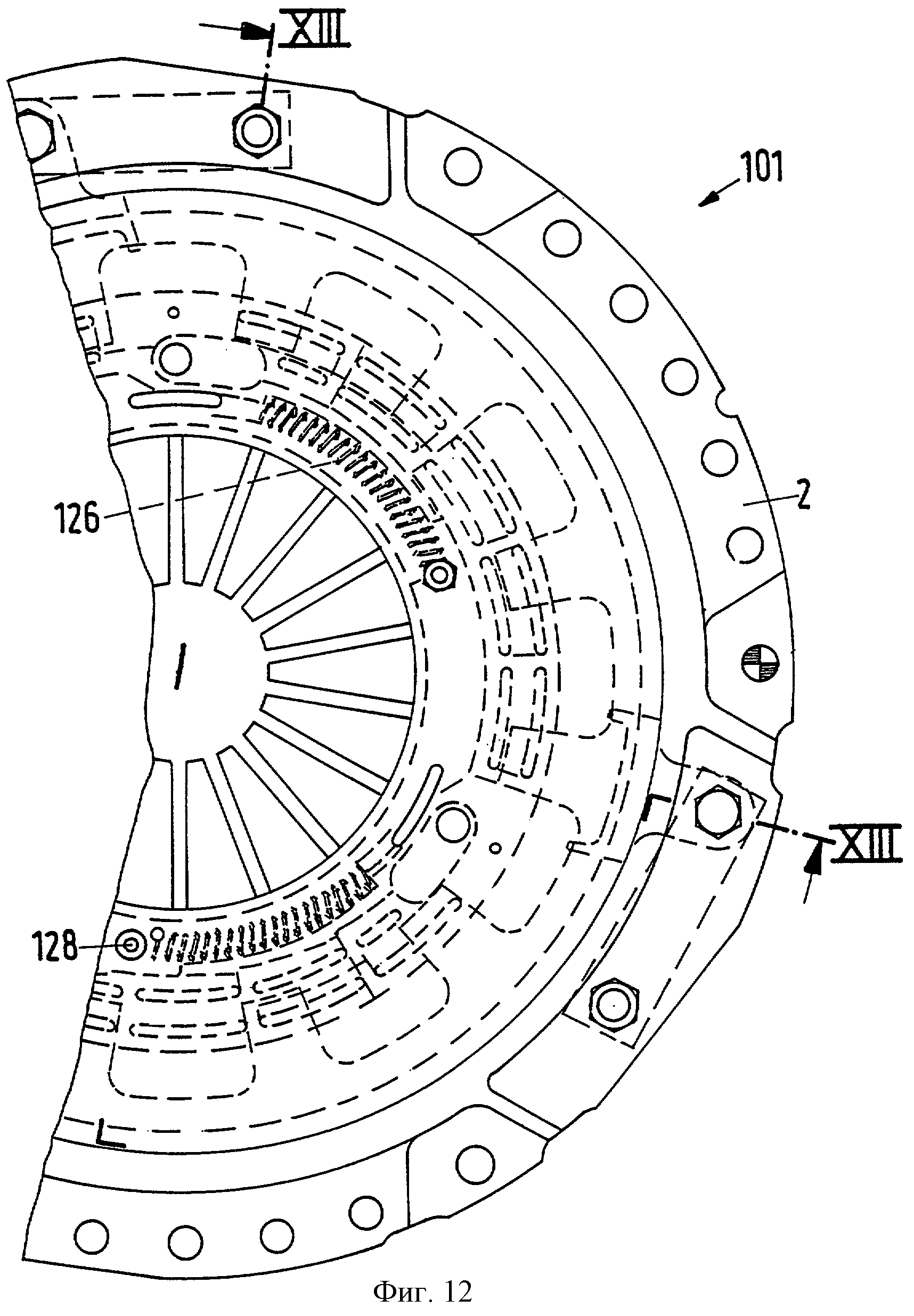

фиг.12 и 13 - другая возможность выполнения определенной изобретением фрикционной муфты, причем фиг.13 представляет разрез по линии ХIII фиг.12,

фиг.14 - общий вид перестановочного кольца, применяемого во фрикционной муфте согласно фиг.12 и 13,

фиг.15-17 - детали фрикционной муфты с компенсирующим предохранительным устройством,

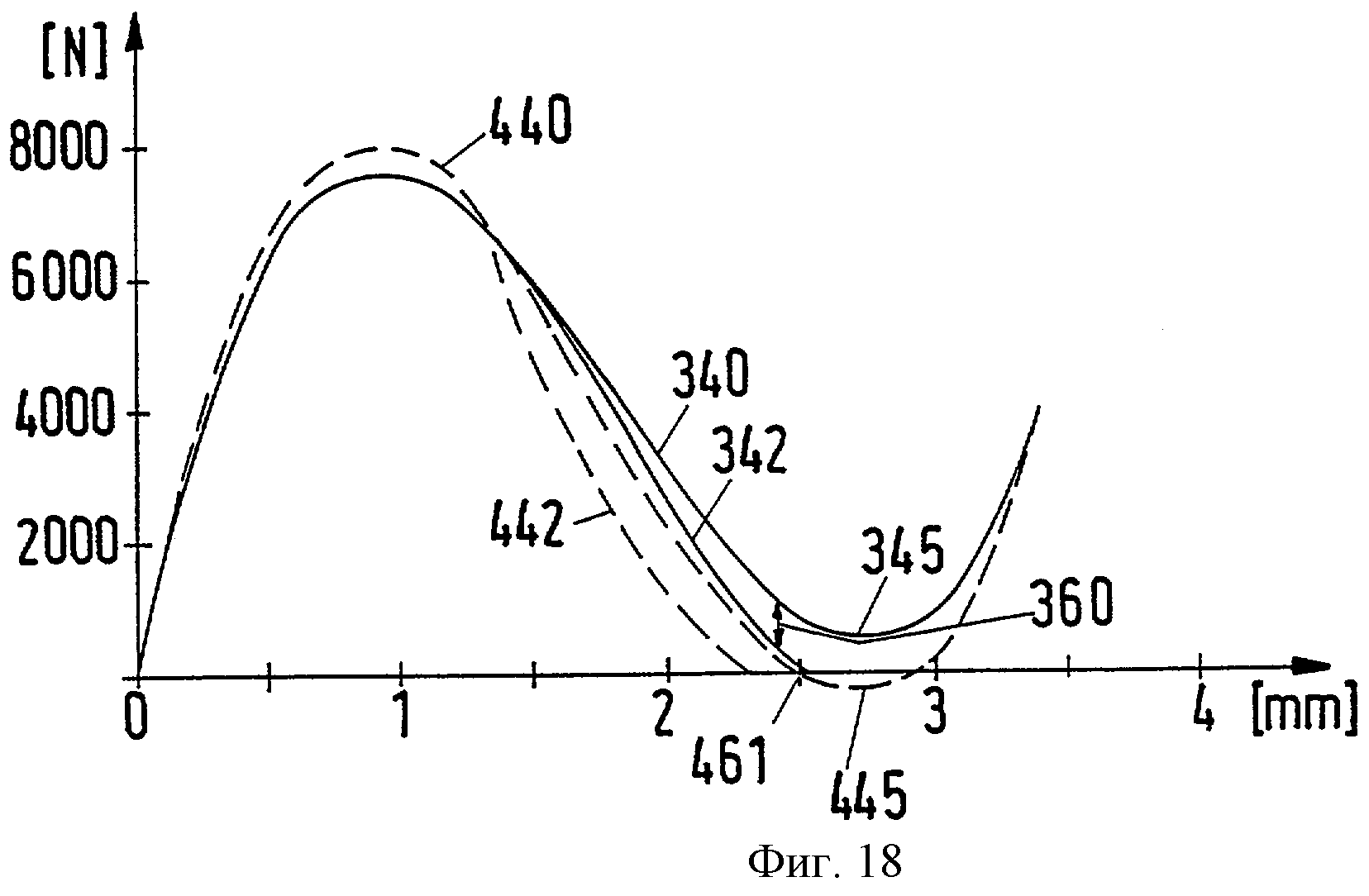

фиг.18-19 - диаграммы с графическими характеристиками, по которым можно сделать вывод о взаимодействии прижимной тарельчатой пружины и пружинении обкладки, а также о возникающем вследствие этого воздействии на характеристику силы расцепления фрикционной муфты,

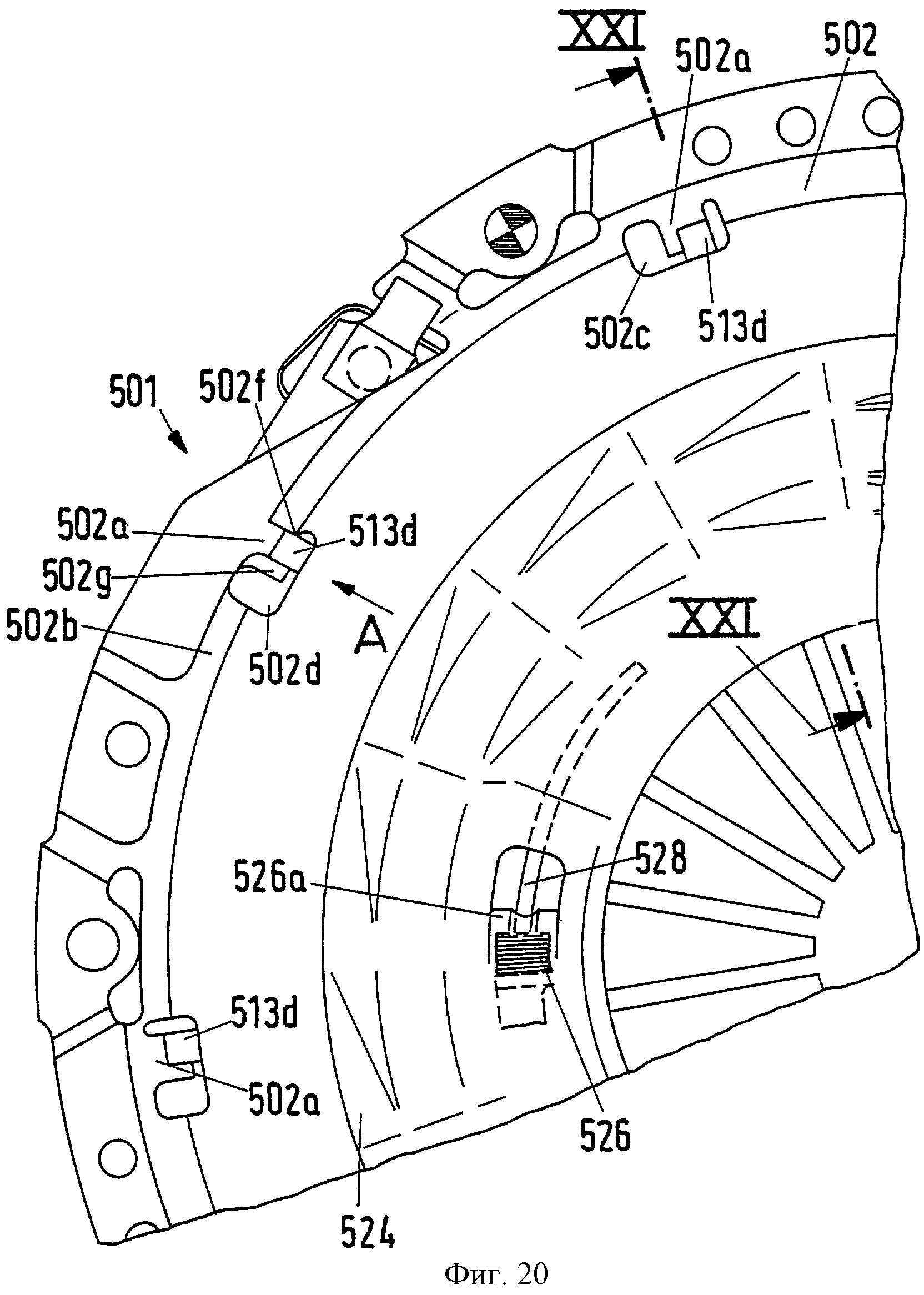

фиг.20 - варианты определенной изобретением фрикционной муфты,

фиг.20а - вид в направлении стрелки А фигуры 20,

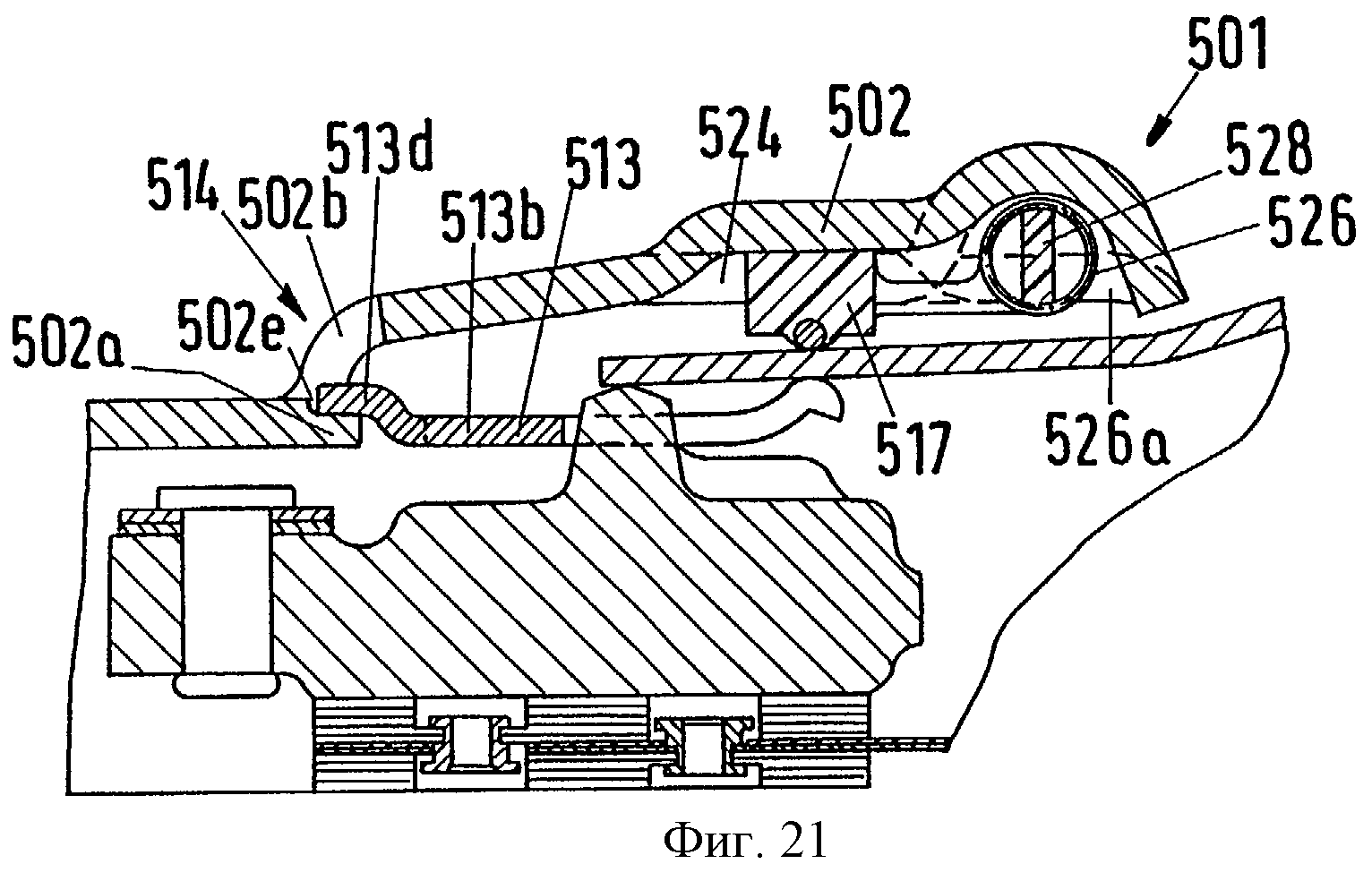

фиг.21 - разрез по линии XXI фигуры 20,

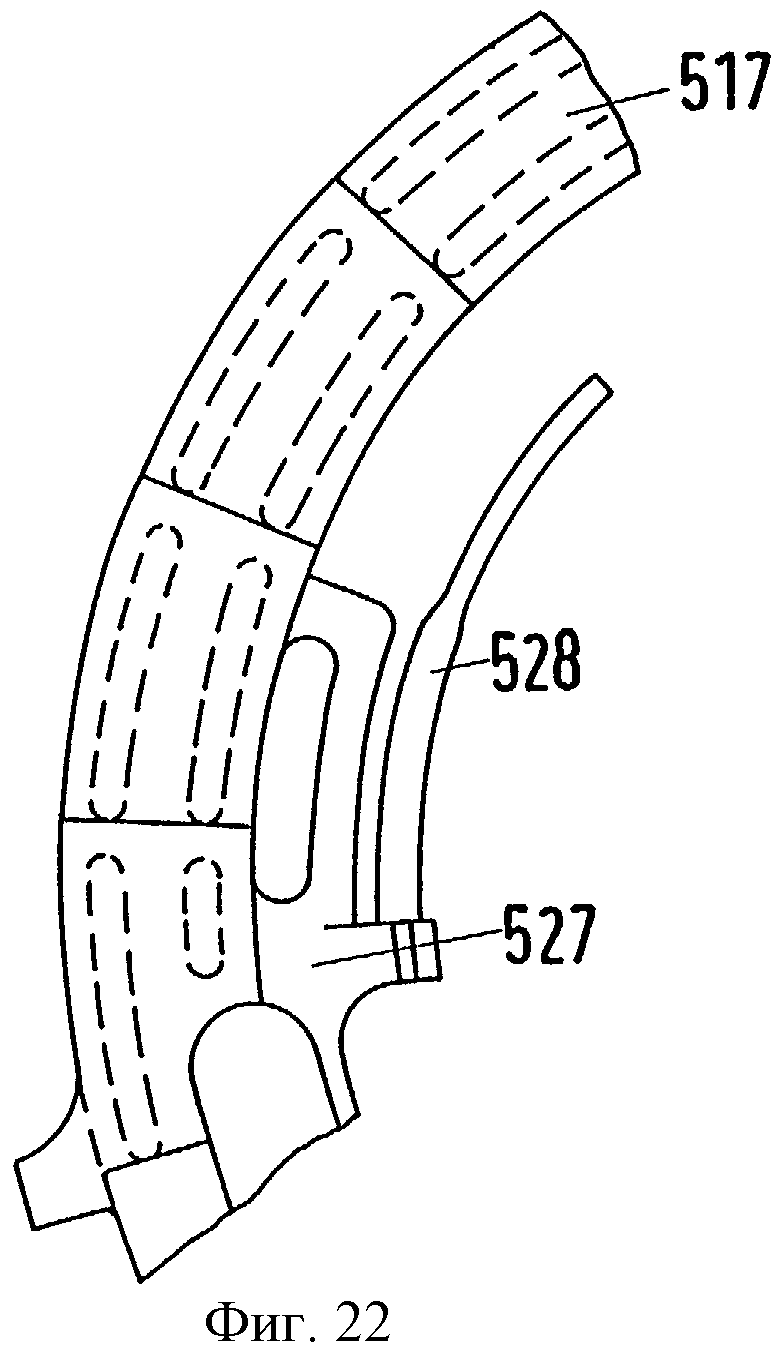

фиг.22 - вид регулировочного кольца, применяемого во фрикционной муфте согласно фиг.20-21,

фиг.23 и 24 - другие варианты выполнения определенных изобретением фрикционных муфт,

фиг.25 - общий вид перестановочного кольца, которое было бы использовано во фрикционной муфте согласно фиг.12 и 13 или 20-21,

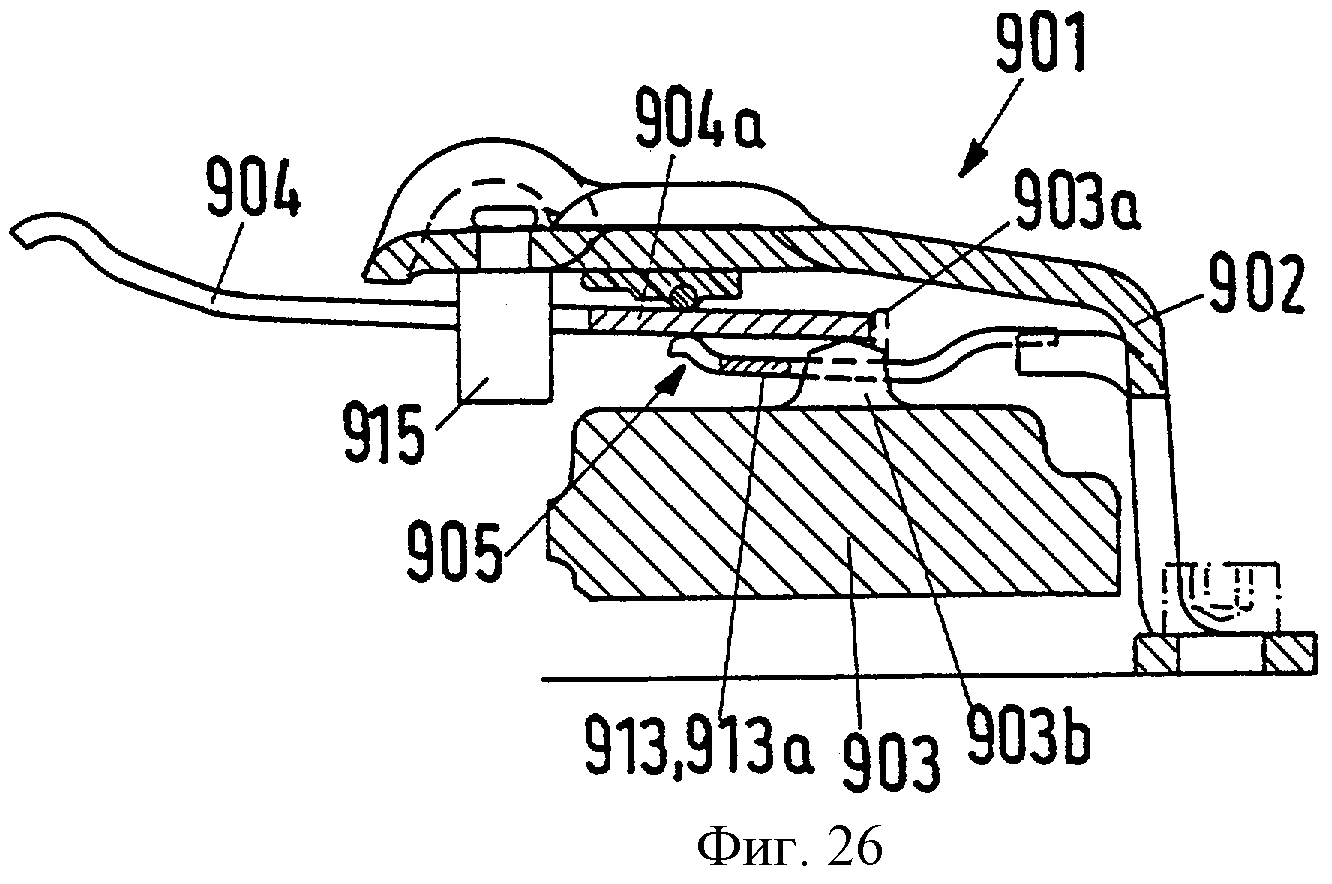

фиг.26 и 27 - дополнительные варианты выполнения фрикционных муфт,

фиг.28 - общий вид определенной изобретением фрикционной муфты,

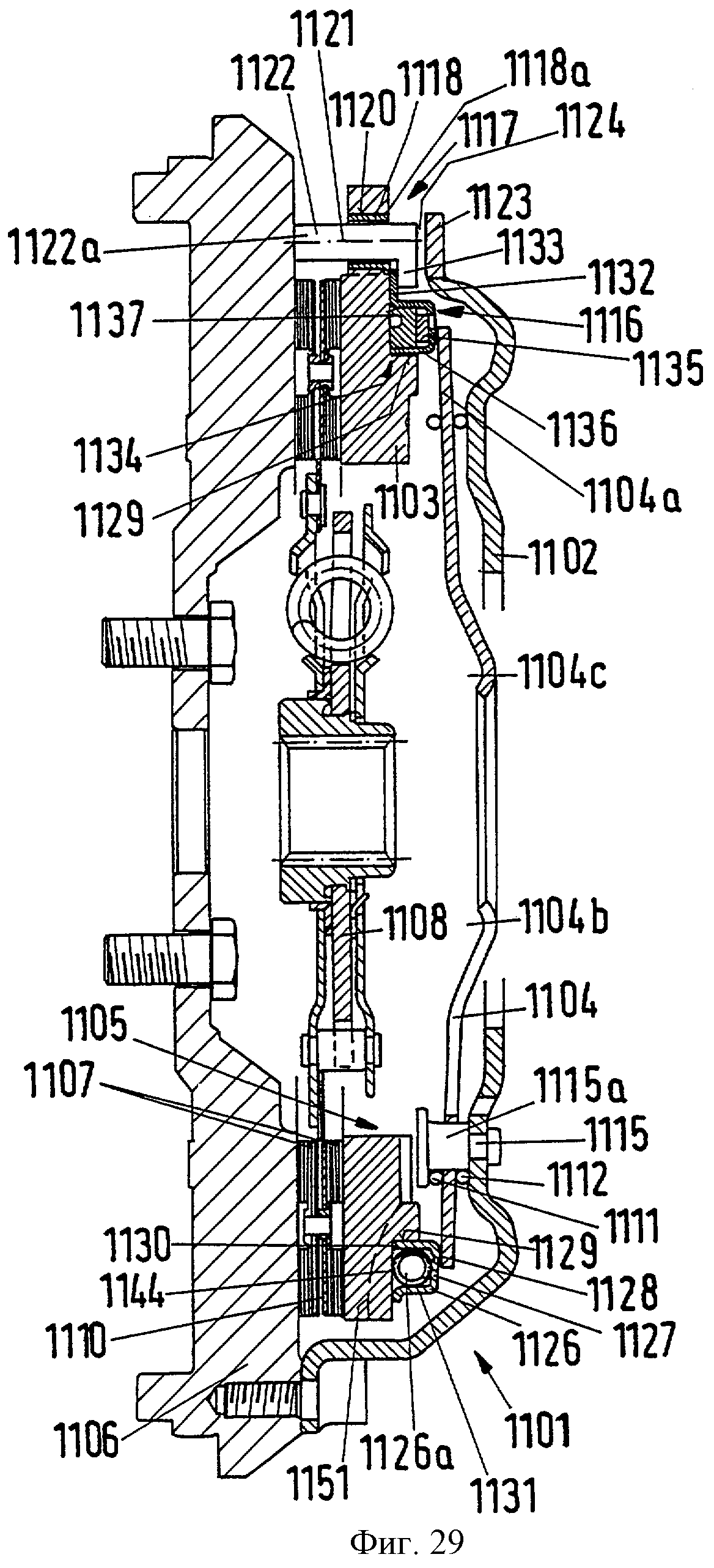

фиг.29 - разрез по линии II-II фигуры 28,

фиг.30 -разрез по линии III-III фигуры 28,

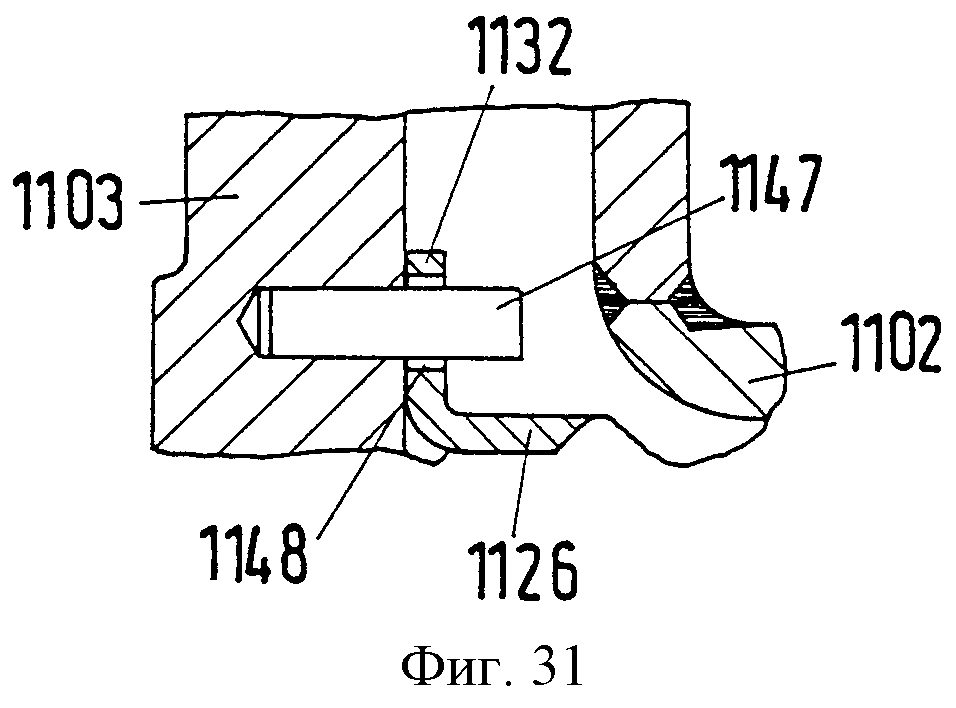

фиг.31 - разрез по линии IV-IV фигуры 28,

фиг.32 - общий вид применяемого во фрикционной муфте согласно фиг.28 и 29 перестановочного кольца,

фиг.33 и 34 – детали других определенных изобретением вариантов выполнения фрикционных муфт,

фиг.35 - разделенное на две массы маховое колесо с демпфером крутильных колебаний и с фрикционной муфтой согласно данному изобретению,

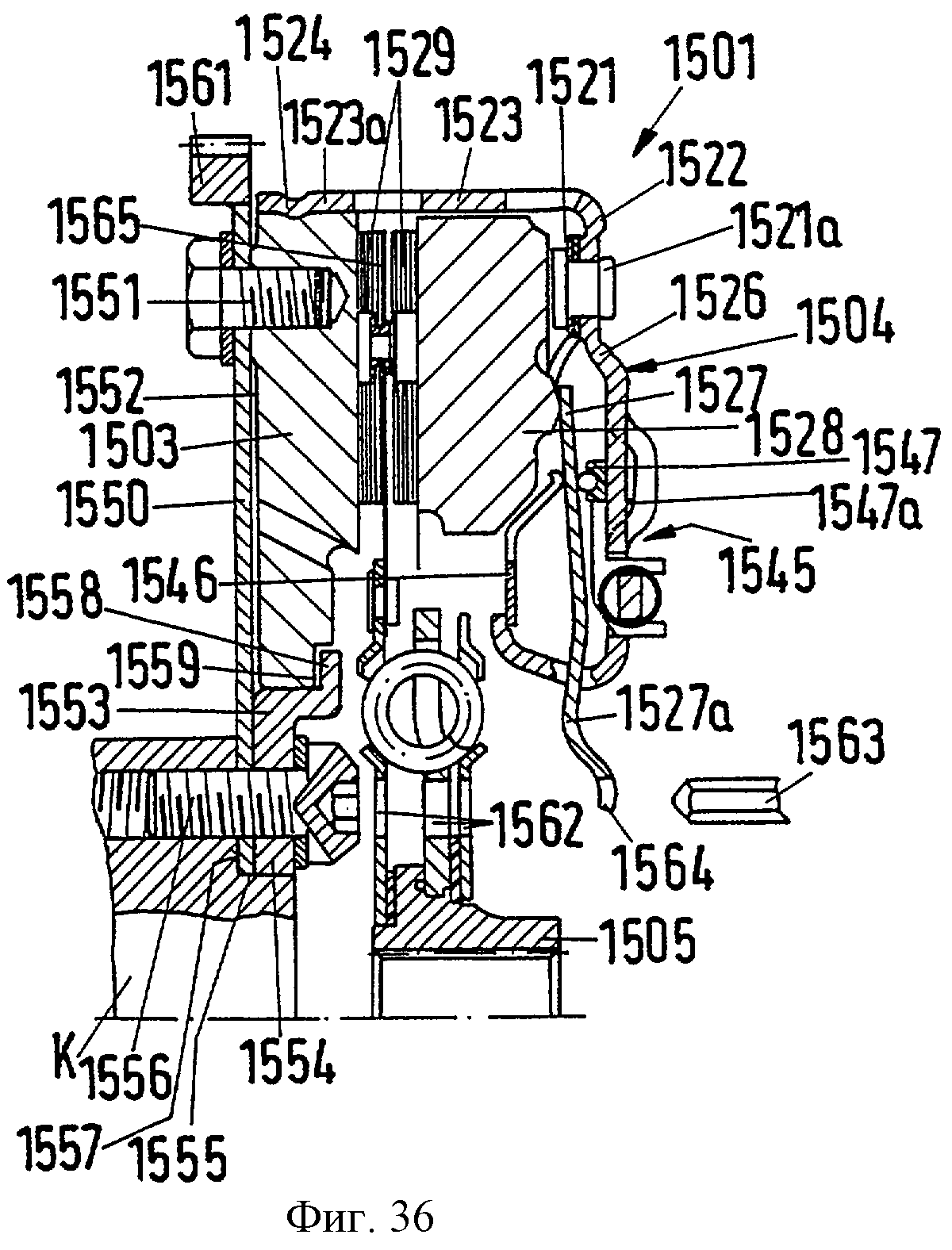

фиг.36 и 37 - устройство передачи вращающего момента с определенной изобретением фрикционной муфтой.

Представленная на фигурах 1 и 2 фрикционная муфта 1 имеет корпус 2 и соединенный с ним без возможности вращения, но с возможностью ограниченного осевого смещения нажимной диск 3. Аксиально между нажимным диском 3 и крышкой 2 зажата прижимная тарельчатая пружина 4, которая отклоняема вокруг несомой корпусом 2 кольцеобразной поворотной опоры 5 и нагружает нажимной диск 3 в направлении жестко соединенной через винты 6а с корпусом 2 плиты 6 противодавления, как, например, в маховом колесе, и вследствие чего фрикционные обкладки 7 диска 8 сцепления зажимаются между поверхностями трения нажимного диска 3 и плитой 6 противодавления.

Прижимной диск 3 без возможности поворота соединен с корпусом 2 через ориентированные в окружном направлении или же тангенциально листовые пружины 9. В представленном примере выполнения диск 8 муфты имеет так называемые обкладочные, упругие сегменты 10, которые, как само по себе известно, обеспечивают прогрессивный рост вращающего момента при включении фрикционной муфты 1, в то время как они через ограниченное осевое смещение обеих фрикционных обкладок 7 в направлении друг к другу делают возможным прогрессивный подъем осевых сил, действующих на фрикционные обкладки 7.

Однако можно было бы применять также диск муфты, при котором фрикционные обкладки 7 были бы аксиально практически жестко размещены на несущем диске.

В представленном примере выполнения тарельчатая пружина 4 имеет создающую прижимное усилие кольцеобразную основную часть 4а, от которой отходят проходящие радиально внутрь рабочие язычки 4b. При этом тарельчатая пружина 4 установлена таким образом, что она расположенными радиально дальше наружу участками нагружает нажимной диск 3 и расположенными радиально дальше внутрь участками наклоняема вокруг поворотной опоры 5.

Поворотная опора включает в себя две поворотные накладки 11, 12, которые образованы здесь проволочными кольцами и между которыми аксиально закреплена или же зажата тарельчатая пружина 4. Предусмотренная на обращенной к нажимному диску 3 сторона тарельчатой пружины 4 поворотная опора 11 аксиально нагружена силой в направлении корпуса 2 с помощью силового аккумулятора 13. Аккумулятор 13 силы образован одной тарельчатой пружиной или же подобной тарельчатой пружине конструкционной деталью 13, которая наружным краевым участком 13а поддерживается на корпусе 2, а расположенными радиально внутрь участками аксиально нагружает поворотную опору 11 по направлению к управляющей тарельчатой пружине 4 и тем самым в направлении корпуса 2. Предусмотренная между нажимным диском 3 и управляющей тарельчатой пружиной 4 тарельчатая пружина 13 имеет наружный кольцеобразный краевой участок 13b, от которого отходят проходящие радиально внутрь язычки 13с, которые поддерживаются на поворотной опоре 11.

Для поддержания конструкционной детали 13, подобной тарельчатой пружине, в представленном примере выполнения на корпусе 2 закреплены дополнительные средства 14, которые образуют качающуюся опору для подобной тарельчатой пружине конструкционной детали 13. Эти дополнительные средства могут быть образованы прихваченными сваркой или прикрепленными сегментовидными деталями 14, которые могут быть равномерно распределены по окружности. Средства 14 могут быть образованы, однако, также кольцевой, замкнутой деталью. Кроме того, опорные средства 14 могут быть сформированы непосредственно из корпуса 2, например, посредством выполненных в осевой области корпуса 2 вдавливаний или посредством, язычковых вырезов, которые после вставления и зажима конструкционной детали 13, подобной тарельчатой пружине, под наружный краевой участок этой детали 13 уплотняются путем деформации материала.

Кроме того, между опорными элементами 14 и подобной тарельчатой пружине конструкционной деталью 13 может иметь место штыковое соединение или же фиксация, так что подобная тарельчатой пружине конструкционная деталь 13 прежде всего предварительно затягивается и ее радиально наружные участки могут подаваться аксиально через опорные элементы 14. После этого посредством соответствующего поворота тарельчатой пружинной детали 13 по отношению к корпусу 2 опорные участки конструкционной детали 13 могут приводиться к соприкосновению с опорными средствами 14. При этом опорные участки конструкционной детали 13 в виде тарельчатой пружины могут быть образованы выступающей радиально наружу на кольцеобразной основной части 13b консолью.

Для фиксации поворота управляющей тарельчатой пружины 4 и, в случае необходимости, конструкционной детали 13, подобной тарельчатой пружине, а также для центрирования проволочных колец 11, 12 на корпусе 2 закреплены аксиально проходящие центрирующие средства в виде заклепочных элементов 15. Заклепочные элементы 15 имеют, по мере надобности, один аксиально проходящий стержень 15а, который проходит аксиально через предусмотренный между соседними язычками 4b тарельчатой пружины вырез и который может частично обхватываться участками 13с, сформированными на сопряженном с вырезом язычка 13с тарельчатой пружины 13.

Подобная тарельчатой пружине конструкционная деталь или же тарельчатая пружина 13 выполнена как сенсорная пружина, которая на заданном рабочем пути производит, по меньшей мере, в основном приблизительно постоянную силу. Через эту сенсорную пружину 13 воспринимается воздействующая на вершины 4с язычков сила расцепления муфты, причем постоянно имеется, по меньшей мере, приблизительное равновесие между силой, производимой на поворотную опору посредством выключающего усилия, и противодействующей силой, оказываемой посредством сенсорной тарельчатой пружины 13 на эту качающуюся опору 11. Под выключающим усилием следует понимать максимальную силу, которая оказывается во время управления фрикционной муфтой 1 на острие 4с язычков или же на расцепляющие рычаги язычков тарельчатой пружины.

Расположенная со стороны корпуса качающаяся опора 12 через регулировочное компенсационное устройство 16 поддерживается на корпусе 2. Это регулировочное устройство 16 обеспечивает то, что при осевом смещении качающихся опор 11 и 12 в направлении нажимного диска 3 или же в направлении пластины 6 противодавления не может возникнуть нежелательный зазор между качающейся опорой 12 и корпусом 2 или же между качающейся опорой 12 и тарельчатой пружиной 4. Тем самым обеспечено то, что не возникают нежелательные мертвые или же холостые пути при приведении в действие фрикционной муфты 1, вследствие чего имеет место оптимальный коэффициент полезного действия и тем самым безупречное управление фрикционной муфтой 1. Осевое смещение качающихся опор 11 и 12 осуществляется при осевом износе на поверхностях трения нажимного диска 3 и пластине 6 противодавления, а также фрикционных обкладках 7. Принцип действия автоматического регулирования поворотной опоры 5 более подробно описывается еще в связи с диаграммами согласно фигурам 8-11.

Регулировочное устройство 16 включает в себя упруго нагруженный регулировочный элемент в виде кольцеобразной конструкционной детали 17, которая представлена на фигурах 3 и 4. Кольцеобразная конструкционная деталь 17 имеет проходящие в окружном направлении и аксиально возрастающие набегающие уклоны 18, которые распределены по окружности конструкционной детали 17. Регулировочный элемент 17 таким образом вставлен в муфту 1, что набегающие уклоны 18 обращены к основанию 2а корпуса. На обращенной от набегающих уклонов 18 стороне регулировочного элемента 17 качающаяся опора 12, образованная проволочным кольцом, позиционирована по центру в желобчатой выемке (базирующем элементе) 19 (фигура 2). При этом базирующий элемент 19 может быть выполнен таким образом, что качающаяся опора 12 на регулировочном элементе 17 зафиксирована также в осевом направлении. Это может осуществляться, например, тем, что, по меньшей мере, частично участки регулировочного элемента 17, граничащие с базирующим элементом 19, с зажимом фиксируют качающуюся опору 12 или же образуют соединение защелкой для качающейся опоры 12. При использовании различных материалов для качающейся опоры 12 и регулировочного элемента 17 может быть целесообразным, с целью компенсации возникающих при больших температурных изменениях различий расширения, то, когда выполненная в виде проволочного кольца поворотная опора 12 открыта, следовательно, по окружности отделена, по меньшей мере, в одном месте, вследствие чего становится возможным перемещение проволочного кольца 12 относительно базового элемента 19 в окружном направлении и тем самым проволочное кольцо 12 может согласовываться с диаметром базирующего элемента 19.

В представленном примере выполнения регулировочный элемент 17 изготовлен из пластмассы, как, например, из жаропрочного термопластика, который дополнительно может быть еще усилен волокнами.

Вследствие этого регулировочный элемент 17 может изготовляться простым способом как деталь, отлитая под давлением. Однако регулировочный элемент 17 может изготовляться так же, как фасонная деталь из листового металла или посредством спекания. Кроме того, при соответствующем выборе материала поворотная опора 12 может быть выполнена за одно целое с регулировочным элементом 17. Качающаяся опора 11 может быть образована непосредственно сенсорной пружиной 13. Для этого острие язычков 13с может иметь соответствующее выдавленное углубление или формообразование, как, например, желобок.

Регулировочный элемент 17 центрируется аксиально проходящими участками 15а, равномерно распределенными по периметру заклепок 15. К тому же регулировочное кольцо 17 имеет центрирующие контуры 20, которые образованы проходящими в окружном направлении выемки 21, которые расположены радиально внутри поворотной накладки (опоры) 11. Для образования выемок 21 регулировочное кольцо 17 имеет на внутреннем краевом участке радиально внутрь проходящие кулачки 22, которые ограничивают радиально внутренние контуры выемок 21. Как можно заключить из фигуры 3, предусмотрены, если рассматривать в окружном направлении, между равномерно распределенными выемками 21, по мере надобности у 5 набегающих уклонов 18. Выемки 21 выполнены в окружном направлении таким образом, что они делают возможным, по меньшей мере, один угол кручения регулировочного кольца 17 по отношению к корпусу 2, который обеспечивает на всем сроке службы фрикционной муфты 1 регулирование появляющегося на поверхности трения нажимного диска 3 и пластине 6 противодавления, а также фрикционных обкладках 7 износа. Этот угол регулировки сообразно с выкладкой набегающих уклонов может составлять порядка 8-60 градусов, предпочтительно порядка 10-30 градусов.

В представленном примере выполнения этот угол поворота расположен в области 12°, причем установочный угол 23 набегающих уклонов 18 тоже расположен в области 12°. Этот угол 23 выбран таким образом, что трение, возникающее при сдавливании набегающих уклонов 18 регулировочного кольца 17 и набегающих контруклонов 24 представленного на фигурах 5 и 6 опорного кольца 25, предотвращает скольжение между набегающими уклонами 18 и 24. Сообразно со спариванием материалов в области набегающих уклонов 18 и контрнабегающих уклонов 14 угол 23 может лежать в диапазоне между 5 и 20 градусами.

Установочное кольцо 17 в окружном направлении упруго нагружено, а именно, в направлении регулировочного поворота, следовательно, в направлении, которое посредством набегания уклонов 18 на контруклоны 24 опорного кольца 25 совершает осевое смещение регулировочного кольца в направлении нажимного диска 3, т.е. таким образом, в осевом направлении от радиального корпусного участка 2а. В представленном на фигурах 1 и 2 примере выполнения пружинное нагружение регулировочного кольца 17 обеспечивается, по крайней мере, одной кольцеобразной витой изгибной пружиной 26, которая может иметь, например, два витка и на одном из своих концов обладает радиально проходящей полкой 27, которая предотвращает поворот регулировочным кольцом 17, на другом своем конце имеет аксиально проходящую полку 28, которая неподвижно, без возможности поворота навешена на корпусе 2. Пружина 27 вставлена упруго зажатой.

Показанное на фигурах 5 и 6 опорное кольцо 25 тоже образовано кольцеобразной конструкционной деталью, которая имеет набегающие контруклоны 24, которые образуют дополнительные поверхности к поверхностям, ограниченным набегающими уклонами, причем поверхности, ограниченные набегающими уклонами 18 и набегающими контруклонами 24, могут быть также конгруэнтными. Установочный угол 29 набегающих контруклонов 24 соответствует углу 23 набегающих уклонов 18. Как очевидно из сравнения фигур 3 и 5, набегающие уклоны 18 и набегающие контруклоны 24 аналогично распределены в окружном направлении. Опорное кольцо 25 жестко, без возможности поворота, соединено с корпусом 2. К тому же опорное кольцо 25 имеет распределенные по окружности выемки 30, через которые проходят заклепочные насадки заклепок 15.

На фигуре 2 штриховой линией указана другая кольцеобразная витая изгибная пружина 26а, которая, аналогично витой изгибной пружине 26, может быть отогнута на своих концевых участках, для того, чтобы обеспечить жесткое, без возможности поворота, соединение с корпусом 2 с одной стороны и с регулировочным элементом 17, с другой стороны. Эта пружина 26а установлена тоже упруго зажатой, так что она оказывает крутящее усилие на регулировочный элемент 17. Использование двух витых изгибных пружин 26, 26а может быть предпочтительно для других случаев применения, так как при вращении фрикционной муфты 1 в результате воздействующих на пружины 26 или же 26а центробежных сил появляется усиление пружинных усилий. Посредством применения двух витых изгибных пружин силовое усиление, появляющееся, например, на пружине 26, может компенсироваться посредством силы, производимой посредством витой изгибной пружины 26а. Для этого витые изгибные пружины 26 и 26а свернуты таким образом, что они создают, по меньшей мере, при воздействии центробежной силы усилия на регулировочный элемент 17, которые действуют противоположно в окружном направлении. Обе витые изгибные пружины 26 и 26а могут иметь один или несколько витков, кроме того, эти витые изгибные пружины 26, 26а могут иметь различные диаметры витков, как это представлено на фигуре 2, причем обычно связанные с этим и воздействующие на пружины 26, 26а центробежные силы, которые создавали бы различные по величине окружные усилия на регулировочном элементе 17, могут, по меньшей мере, приблизительно выравниваться посредством соответствующего расчета толщины проволоки и/или числа витков отдельных пружин 26, 26а. На фигуре 2 пружина 26 расположена радиально внутри регулировочного элемента 17, а пружина 26а - радиально снаружи этого регулировочного элемента 17. Однако обе пружины посредством соответствующей выкладки могли бы быть расположены также радиально внутри или радиально снаружи регулировочного элемента 17.

На фигуре 7 представлена витая изгибная пружина 26 в горизонтальной проекции. В разжатом состоянии витой изгибной пружины 26 загибы 27, 28 смещены на угол 31, который может составлять порядка 40-120°. В представленном примере выполнения этот угол 31 составляет порядка 85°. Позицией 32 представлено относительное положение загиба 27 по отношению к загибу 28, которое он занимает при новых фрикционных обкладках 7 в фрикционной муфте 1. Позицией 33 представлено то положение загиба 27, которое соответствует максимально допустимому износу фрикционных обкладок 7. Регулировочный угол 34 в представленном примере выполнения составляет порядка 12°. Пружина 26 выполнена таким образом, что в разжатом состоянии этой пружины 26 между обоими изгибами 21, 28 проходит лишь один проволочный виток 35. В остальной окружной области лежат один над другим два витка проволоки. Пружина 26а выполнена аналогично пружине 26, однако имеет больший диаметр витков и иное направление зажима по отношению к регулировочному элементу 17 согласно фигуре 2. Однако усилие, оказываемое пружиной 26 на регулировочное кольцо 17, больше усилия пружины 26а.

В новом состоянии фрикционной муфты 1 осевые мыски 18а, 24а, образующие набегающие уклоны 18 и набегающие контруклоны 24, в значительной степени аксиально сцепляются, это означает, что расположенные друг на друге кольца 17 и 25 нуждаются в самом незначительном осевом конструктивном пространстве.

В примере выполнения согласно фигурам 1 и 2 набегающие контруклоны 24 или же образующие их кулачкообразные выступы 24а образованы особенной конструктивной деталью. Однако набегающие контруклоны 24 могут быть образованы непосредственно корпусом 2, например путем выдавливания кулачкообразных выступов, которые могут проходить в полость корпуса. Выдавливание предпочтительно, в частности, в листовых корпусах или же крышках, которые выполнены как одно целое.

Для того, чтобы удержать регулировочное кольцо 17 перед сборкой фрикционной муфты 1 в его оттянутом положении, оно имеет в области кулачков 22 участки 36 зацепления для поворотного или же упорного средства, которое с другой стороны может поддерживаться на корпусе 2. Такого рода упорные средства могут предусматриваться при изготовлении или же сборке фрикционной муфты 1 и после монтажа фрикционной муфты 1 на маховое колесо 6 удаляться, вследствие чего активируется регулировочное устройство 16. К тому же в представленном примере выполнения в крышке или же корпусе 2 предусмотрены в окружном направлении проложенные продолговатые выемки 37, а в регулировочном кольце 17 - углубление или же выступ 38. При этом лежащие в окружном направлении продолговатые выемки 37 должны иметь, по меньшей мере, один такой проход, что регулировочное кольцо 17 может поворачиваться назад соответственно максимально возможному углу регулирования износа. Также после сборки фрикционной муфты 1 крутящий инструмент может проводиться аксиально через пазы 37 крышки и вводиться в выемку 38 регулировочного кольца 17. После этого кольцо 17 может поворачиваться назад с помощью инструмента, так что оно смещается в направлении радиального участка 2а корпуса 2 и располагается по отношению к участку 2а на самом незначительном осевом расстоянии. Тогда в этой позиции регулировочное кольцо 17 фиксируется, например, посредством скобы или штифта, который входит в соосную выемку крышки и регулировочного кольца 17 и предотвращает поворот этих двух конструкционных деталей. Этот штифт может удаляться после монтажа фрикционной муфты 1 на маховое колесо 6, так, что, как уже было упомянуто, освобождается регулировочное приспособление 16. Пазы 37 в корпусе 2 выполнены таким образом, что при демонтаже или же после демонтажа фрикционной муфты 1 от махового колеса 6 регулировочное кольцо 17 может приводиться в свое оттянутое положение. Для этого муфта 1 прежде всего расцепляется, так что управляющая тарельчатая пружина 4 не оказывает на качающуюся опору 12 осевого усилия и тем самым гарантирован безукоризненный поворот регулировочного кольца 17.

В связи с занесенными на диаграммы согласно фиг.8-11 характеристиками теперь следует более подробно объяснить принцип действия ранее описанной фрикционной муфты.

Линия 40 на фигуре 8 обозначает осевое усилие, производимое в зависимости от изменения конусности тарельчатой пружины 4, а именно при деформации тарельчатой пружины 4 между подпорками, чье радиальное расстояние соответствует радиальному расстоянию между поворотной опорой 5 и радиально наружным опорным диаметром 3а прижимного диска 3. На оси абсцисс представлен относительный осевой путь между обеими опорами, а на оси ординат - сила, создаваемая тарельчатой пружиной. Точка 41 представляет вставленное положение тарельчатой пружины 4 при закрытой муфте 1, таким образом, положение, при котором тарельчатая пружина 4 для соответствующего вставленного положения оказывает максимальное прижимное усилие на нажимной диск 3. Точка 41 путем изменения конического вставленного положения тарельчатой пружины 4 может перемещаться вверх и вниз вдоль линии 40.

Линия 42 представляет создаваемое обкладочными пружинящими сегментами 10 осевое разжимное усилие, которое действует между двумя фрикционными обкладками 7. Это осевое разжимное усилие противодействует осевому усилию, оказываемому тарельчатой пружиной 4 на прижимной диск 3.

Предпочтительно, когда создаваемое путем упругой деформации пружинных сегментов 10 осевое усилие соответствует, по крайней мере, усилию, оказываемому тарельчатой пружиной 4 на прижимной диск 3, причем оно предпочтительным образом может быть также больше. При расцеплении фрикционной муфты 1 разжимаются пружинные сегменты 10, а именно, за путь 43. За этот соответствующий также одному соответствующему осевому смещению прижимного диска 3 путь 43 поддерживается процесс выключения муфты 1 таким образом, это означает, что должно создаваться меньшее максимально расцепляющее усилие, нежели то, которое соответствовало бы точке 41 вставления при отсутствии обкладочных пружинных сегментов 10. При превышении точки 44 освобождаются фрикционные обкладки 7, причем на основании дегрессивного участка характеристики тарельчатой пружины 4 еще оказываемое расцепляющее усилие значительно уменьшено по отношению к тому, которое соответствовало бы точке 41. Расцепляющее усилие муфты 1 уменьшается до тех пор, пока не достигнет минимума или же нижней точки 45 синусоидальной характеристики 40. При превышении минимума 45 необходимое расцепляющее усилие опять возрастает, причем путь расцепления в области острия 4с выступов выбран таким образом, что автоматически при переходе через минимум 45 расцепляющее усилие не превышает соответствующего точке 44 максимального расцепляющего усилия, предпочтительно, остается ниже него. Таким образом, точка 46 не должна превышаться.

Служащая как датчик силы пружина 13 имеет характеристику зависимости путь - сила соответственно линии 47 фигуры 9. Эта характеристика 47 соответствует той, которая создается, когда подобная тарельчатой пружине конструкционная деталь 13 изменяется в своей конусности из разжатого положения, а именно между двумя поворотными опорами, которые имеют радиальный промежуток, который соответствует радиальному расстоянию между качающимися опорами 11 и 14. Как показывает графическая характеристика 47, подобная тарельчатой пружине конструкционная деталь 13 имеет один пружинящий путь, за который производимое ей осевое усилие остается практически неизменным. При этом созданное на этом участке 48 усилие выбрано таким образом, что оно, по меньшей мере, приблизительно соответствует силе расцепления муфты, соответствующей точке 44 фигуры 8. Оказываемое сенсорной пружиной 13 опорное усилие по отношению к соответствующему точке 44 усилию уменьшено соответственно передаточному отношению рычага этой тарельчатой пружины 4. Это передаточное отношение в большинстве случаев составляет порядка 1:3-1:5, но для некоторых случаев применения может быть также больше или меньше.

Упомянутое передаточное отношение тарельчатой пружины соответствует отношению между радиальным расстоянием поворотной опоры 5 до опоры 3а и радиальным расстояниям опоры 5 до диаметра соприкосновения 4с, например, для выключающего подшипника.

Положение вставления подобного тарельчатой пружине элемента 13 во фрикционной муфте 1 выбрано таким образом, что он может совершать в области качающейся опоры 5 осевой ход пружины в направлении фрикционных обкладок 7, который и соответствует, по меньшей мере, осевому регулировочному ходу прижимного диска 3 в направлении пластины 6 противодавления, который происходит вследствие износа поверхностей трения и фрикционных обкладок, и обеспечивает, по меньшей мере, приблизительно постоянное осевое поддерживающее усилие для поворотной опоры 5. Это значит, что линейный участок 48 графической характеристики 47 должен был бы иметь, по меньшей мере длину, которая соответствует упомянутому ходу при износе, предпочтительно больше этого хода износа, так как вследствие этого, по меньшей мере, частично могут выравниваться также установочные допуски.

Для того, чтобы получить неизменную или же определенную точку 44 размыкания фрикционных обкладок 7 при выключении фрикционной муфты 1, может применяться так называемое двойное сегментное обкладочное пружинение между фрикционными обкладками 7, таким образом, обкладочное пружинение, при котором парами спина к спине предусмотрены отдельные пружинные сегменты, причем отдельные пары сегментов могут иметь определенное осевое предварительное натяжение (смещение) друг относительно друга, так что в совокупности оказываемое обкладочным пружинением осевое усилие соответствует, по меньшей мере, расцепляющему усилию тарельчатой пружины 4, соответствующему точке 44, предпочтительно лежит немного выше. Посредством предварительного натяжения предусмотренных между обкладками пружинных элементов может достигаться то, что появляющиеся за срок эксплуатации потери при укладке сегментов в заднюю сторону обкладок, по меньшей мере, в основном выравниваются или же компенсируются. Под потерями при укладке следует понимать потери, которые возникают вследствие введения сегментов в заднюю сторону обкладок. Целесообразным является то, когда смещение предусмотренного между обкладками пружинения составляет порядка 0,3-0,8 мм, предпочтительно 0,5 мм. Посредством соответствующего ограничения осевого хода пружины между обеими фрикционными обкладками 7, а также посредством определенного смещения действующего между фрикционными обкладками пружинения, кроме того, может достигаться то, что, по меньшей мере, при выключении фрикционной муфты 1 прижимная плита 3 за определенный ход 43 отжимается посредством предусмотренного между обкладками пружинения. Для того чтобы получить определенный ход 43, осевой ход между фрикционными обкладками может ограничиваться соответствующими упорами как в направлении разжима, так и в направлении зажима обкладочного пружинения 10. В качестве обкладочных пружинений могут использоваться в связи с данным изобретением предпочтительно такие, как они известны, например, из заявки на патент Р 4206880.0, которые явно следует принять для предмета данной заявки.

Для того чтобы обеспечить оптимальное функционирование фрикционной муфты 1 или же регулировочного устройства, гарантирующего автоматическую компенсацию износа обкладок, имеет смысл то, что при рассмотрении характеристики расцепляющей силы согласно фиг.10, силы, оказываемые на тарельчатую пружину 4 прежде всего обкладочным пружинение 10 и сенсорной пружиной 13 и суммирующиеся, а также сила, после отрыва прижимного диска 3 от фрикционных обкладок 7, оказываемая тогда еще только сенсорной пружиной 13 на тарельчатую пружину 4, являются соответственно больше, или же, по меньшей мере, равны (а) расцепляющей силе, действующей в области 4с острия выступов тарельчатой пружины и изменяющейся за ход расцепления соответственно фигуре 10.

Прежнее рассмотрение соответствует совершенно определенному установочному положению тарельчатой пружины 4, но еще не был учтен износ фрикционных обкладок 7.

При осевом износе, в частности фрикционных обкладок 7, положение прижимного диска 3 смещается в направлении плиты 6 противодавления, вследствие чего возникает изменение конусности и тем самым также оказываемого тарельчатой пружиной при включенном состоянии фрикционной муфты 1 прижимного усилия, а именно в смысле увеличения. Это изменение совершает то, что точка 41 уходит в направлении точки 41’, а точка 44 - в направлении точки 44’. Путем этого изменения нарушается первоначально имеющееся при выключении муфты 1 силовое равновесие в области поворотной опоры 11 между управляющей тарельчатой пружиной 4 и сенсорной пружиной 13. Вызванное износом обкладок повышение прижимного усилия тарельчатой пружиной нажимного диска 3 производит также перемещение хода выключающего усилия в смысле увеличения. Возникающая вследствие этого характеристика выключающего усилия представлена на фигуре 10 штриховой линией 50. Посредством повышения характеристики расцепляющего усилия во время процесса расцепления фрикционной муфты 1 преодолевается оказываемое сенсорной пружиной 13 на тарельчатую пружину 4 осевое усилие, так что сенсорная пружина 13 в основном в области поворотной опоры 5 ослабевает за осевой ход, который в основном соответствует износу фрикционных обкладок 7. Во время этой фазы осаждения сенсорной пружины 13 тарельчатая пружина 4 поддерживается на участке 3а нагружения прижимного диска 3 так, что эта тарельчатая пружина 4 изменяет свою конусность и, таким образом, аккумулированную в ней энергию или же аккумулированный в ней вращающий момент и, вследствие этого, также усилие, оказываемое тарельчатой пружиной 4 на поворотную опору 11 или же сенсорную пружину 13 и на прижимной диск 3. Это изменение происходит, как это видно в связи с фигурой 8, в смысле уменьшения создаваемых тарельчатой пружиной 4 сил. Это изменение происходит до тех пор, пока оказываемое тарельчатой пружиной 4 в области поворотной опоры 11 на сенсорную пружину 13 осевое усилие не будет в равновесии с противодействующим усилием, производимым сенсорной пружиной 13. Это значит, что на диаграмме согласно фигуре 8 точки 41’ и 44’ опять уходят в направлении точек 41 и 44. После того, как снова установлено равновесие, прижимной диск 3 опять может отрываться от фрикционных обкладок 7. Во время этой фазы регулирования износа при процессе расцепления фрикционной муфты 1 регулировочный элемент 17 регулировочного приспособления 16 поворачивается посредством предварительно натянутой пружины 26, вследствие чего дополнительно смещается также поворотная опора 12 соответственно износу обкладок и, таким образом, обеспечена беззазорная поворотная опора 5 тарельчатой пружины 4. После регулировочного процесса характеристика выключающего усилия снова соответствует линии 49 согласно фигуре 10. Линии 50 и 51 фигуры 10 представляют осевой ход прижимного диска 3 при характеристике зависимости прижимная сила - путь соответственно линиям 49, 50.

На диаграмме согласно фигуре 11 представлена графическая характеристика оказываемого при процессе выключения на корпус 2 или же на тарельчатую пружину 13 усилия, причем были отрезаны экстремумы. Исходя из включенного положения согласно фигуре 1 на корпус 2 и тем самым также на прижимной диск 3 действует прежде всего сила, которая соответствует точке 41 (фиг.8) установки тарельчатой пружины 4. Во время процесса выключения осевое усилие, оказываемое тарельчатой пружиной 4 на корпус 2 или же поворотную опору 12, уменьшается соответственно линии 52 фигуры 11, а именно до точки 53. При превышении точки 53 в направлении расцепления при условной муфте, при которой тарельчатая пружина аксиально неподвижно, но с возможностью поворота установлена на корпусе, следовательно, поворотная опора 11 без возможности осевого изгиба была бы соединена с корпусом 2, произошло бы осевое реверсирование действия сил посредством тарельчатой пружины 4 на корпус 2 по радиальной высоте поворотной опоры 5. При определенной изобретением муфте в области качающейся опоры 5 усилие, создаваемое посредством осевого реверсирования производимого тарельчатой пружиной 4 в области поворотной опоры 5, воспринимается сенсорной пружиной 13. При достижении точки 54 тарельчатая пружина 4 отрывается от участка 3а нагружения прижимного диска 3. По меньшей мере, до этой точки 54 процесс расцепления фрикционной муфты 1 поддерживается осевой силой, создаваемой обкладочным пружинением 10. При этом создаваемое обкладочной амортизацией 10 усилие уменьшается с возрастающим ходом расцепления в области 4с острия выступа или же с возрастающим осевым ходом расцепления прижимного диска 3.

Таким образом, линия 52 представляет равнодействующую рассматриваемой за процесс выключения, воздействующей с одной стороны в области 4с острия выступов выключающей силы и, с другой стороны, осевой силы, оказываемой в радиальной области 3а на тарельчатую пружину 4 посредством обкладочного пружинения 10. При переходе через точку 54 в направлении выключения осевое усилие, оказываемое тарельчатой пружиной 4 на качающуюся опору 11, воспринимается создаваемым сенсорной тарельчатой пружиной 13 противодействующим усилием, причем эти оба усилия, по меньшей мере, после разгрузки фрикционных обкладок 7 посредством прижимного диска 3 находятся в равновесии, а при продолжении процесса выключения осевое усилие, оказываемое сенсорной пружиной 13 в области поворотной опоры 5, становится преимущественно немного больше, чем соответствующее выключающее усилие.

Участок 55 характеристики 52 диаграммы, согласно фигуре 11, показывает, что с возрастающим ходом выключения выключающее усилие или же оказываемое тарельчатой пружиной 4 на поворотную опору 11 усилие будет меньше выключающего усилия, соответствующего точке 54. Штриховая линия 56 соответствует состоянию фрикционной муфты, при котором в области фрикционных обкладок 7 наступил износ, но еще не произошло регулирование в области поворотной опоры 6. Здесь видно также, что вызванное износом изменение установочного положения тарельчатой пружины 4 совершает повышение оказываемых на поворотную опору 11 или же сенсорную пружину 13 и на корпус 2 усилий. Это, в частности, дает то, что точка 54 уходит в направлении точки 54’, что совершает то, что при возобновленном процессе расцепления фрикционной муфты 1 оказываемое тарельчатой пружиной 4 на сенсорную пружину 13 в области поворотной опоры 11 осевое усилие больше противодействующего усилия сенсорной пружины 13, вследствие чего происходит уже описанное регулирование посредством разжима сенсорной пружины 13. Посредством этого регулировочного процесса точка 54’ опять смещается в направлении точки 54, вследствие чего опять получено состояние равновесия в области поворотной опоры 5 между тарельчатой пружиной 4 и сенсорной пружиной 13.

На практике описанное регулирование происходит непрерывно или же очень маленькими шагами, так что представленные для лучшего понимания изобретения на диаграммах большие перемещения точек и перемещения характеристик обычным образом не происходят.

За время эксплуатации фрикционной муфты 1 могут изменяться некоторые функциональные параметры или же рабочие точки. Так, например, вследствие неправильного приведения в действие фрикционной муфты 1 может произойти перегрев обкладочного пружинения 10, который в результате может дать осадку, таким образом, уменьшение осевого подпружинивания обкладочных пружин или же обкладочных сегментов 10. Однако посредством соответствующей выкладки графической характеристики 40 тарельчатой пружины 4 и соответствующей пригонки характеристики 47 сенсорной пружины 13 может обеспечиваться надежное в эксплуатации функционирование фрикционной муфты. Осевая осадка обкладочного пружинения 10 дала бы в результате лишь то, что тарельчатая пружина 4 заняла бы продавленное по отношению к представленному на фигуре 1 положению положение, причем оказываемое тарельчатой пружиной 4 на прижимной диск прижимное усилие было бы немного меньше, как это очевидно в связи с характеристикой 40 согласно фигуре 8. Кроме того, произошла бы соответствующая осевая деформация сенсорной пружины 13 и, таким образом, соответствующее осевое смещение поворотной опоры 11.

Согласно другой идее изобретения, действующая на управляющую тарельчатую пружину 4 результирующая опорная сила может возрастать с увеличивающимся износом. При этом рост на части участка в совокупности максимально допустимого хода износа фрикционных обкладок 7 может быть ограничен. Рост опорного усилия управляющей тарельчатой пружины 4 при этом может происходить посредством соответствующей выкладки (расчета) сенсорной пружины 13. На фигуре 9 посредством штриховой линии и обозначения позицией 47а представлено прохождение характеристики через участок 48. Вследствие роста опорного усилия управляющей тарельчатой пружины 4 с увеличивающимся износом, по меньшей мере, частично может компенсироваться падение прижимного усилия управляющей тарельчатой пружины 4 для прижимной плиты 3, обусловленное опусканием обкладочного пружинения, например, путем вложения сегментов в обкладки. При этом особенно предпочтительным может быть то, когда опорное усилие управляющей тарельчатой пружины 4 растет пропорционально осадке обкладочных пружин или же пропорционально вкладыванию сегментов в обкладки. Это означает, что с уменьшением толщины диска в области обкладок, следовательно, уменьшением расстояния между поверхностями трения обкладок вследствие вкладывания сегментов и/или одной осадки обкладочных пружинных элементов и/или износа обкладок, должно возрасти упомянутое опорное усилие. При этом особенно предпочтительно, когда возрастание силы происходит таким образом, что она на первом участке больше, нежели на примыкающем к нему втором участке, причем оба участка находятся внутри области 48 согласно фиг.9. Последняя выкладка является предпочтительной, потому что наибольшая часть упомянутого вкладывания между пружинными сегментами и обкладками происходит, главным образом, в течение одного незначительного по сравнению со всем сроком службы фрикционной муфты промежутка времени и сообразно с этим практически стабилизируются соотношения между пружинными сегментами и фрикционными обкладками. Это значит, что с определенного вкладывания не происходит больше изменение относительно вкладывания. Увеличение опорного усилия управляющей тарельчатой пружины может происходить также, по крайней мере, за одну часть износа фрикционных обкладок.

При предшествующем описании регулировочного процесса для компенсации износа фрикционных обкладок не были учтены осевые силы, случайно оказываемые листовой пружиной 9. При смещении листовых пружин 9 в смысле отрыва прижимного диска 3 от соответствующей фрикционной обкладки 7, таким образом, в смысле прижима прижимного диска 3 к тарельчатой пружине 4 происходит поддержка процесса расцепления. Осевое усилие, оказываемое листовыми пружинами 9, накладывается с оказываемыми сенсорной пружиной 13 и тарельчатой пружиной 4 усилиями, а также с расцепляющим усилием. Это ради лучшего понимания не было учтено при описании диаграмм согласно фигурам 8-11. Нагружающая управляющую тарельчатую пружину 4 при выключенном состоянии фрикционной муфты 1 к расположенной со стороны крышки опоре 12 качения суммарная сила получается путем сложения сил, которые оказываются на управляющую тарельчатую пружину 4, главным образом, элементами 9 листовых пружин, сенсорной пружиной 13 и имеющейся расцепляющей силой. При этом элементы 9 листовых пружин могут быть установлены между крышкой 2 и прижимной пластиной 3 таким образом, что с увеличивающимся износом фрикционных обкладок 7 становится больше осевое усилие, оказываемое листовыми пружинами 9 на управляющую тарельчатую пружину 4. Так, например, за ход 48 согласно фигуре 9 и, таким образом, также за износкомпенсирующий ход регулировочного устройства 16 осевая сила, создаваемая листовыми пружинами 9, может иметь характеристику согласно линии 47b.

Из фигуры 9 можно также заключить, что с увеличивающейся осадкой сенсорной пружины 13 увеличивается оказываемое листовыми пружинами 9 на прижимную пластину 3 возвратное усилие, которое действует также на управляющую тарельчатую пружину 4. Путем сложения хода силы согласно характеристикам 47b и характеристике тарельчатой пружины получается равнодействующий силовой ход, который аксиально воздействует на тарельчатую пружину 4, а именно, в смысле прижимания тарельчатой пружины 4 к расположенной со стороны крышки качающейся опоре 12. Для получения одного хода согласно линии 74а является целесообразной выкладка сенсорной тарельчатой пружины таким образом, что она имеет ход графической характеристики согласно линии 47с фигуры 9. Посредством сложения силовой характеристики согласно линии 47с и характеристики согласно линии 47b получается тогда силовая графическая характеристика согласно линии 47а. Таким образом, посредством соответствующего смещения листовых пружин 5 может понизиться оказываемое сенсорной пружиной поддерживающее усилие соотв. характеристика поддерживающей силы. Посредством соответствующего выполнения и расположения элементов 9 листовых пружин равным образом может, по меньшей мере, частично компенсироваться осадка обкладочных пружин и/или вкладывание обкладочных пружинных сегментов в обкладки. Таким образом, вследствие этого может гарантироваться то, что тарельчатая пружина 4 в основном сохраняет одну и ту же рабочую точку или же одинаковый рабочий участок, так что тарельчатая пружина 4 за срок службы фрикционной муфты оказывает в основном у по меньшей мере, приблизительно постоянное прижимное усилие на прижимную плиту 3. Кроме того, при выкладке фрикционной муфты, в частности, сенсорной пружины 13 и/или листовых пружин 9, должно быть учтено создаваемое воздействующими на регулировочный элемент 17 регулировочными пружинами 26 и/или 26а результирующее осевое усилие, которое противодействует сенсорной пружине 13 и/или листовым пружинам 9.

При расчете фрикционной муфты 1 со смещенными листовыми пружинами 9 должно быть учтено еще то, что посредством смещения листовых пружин 9 оказывается влияние на осевое усилие, создаваемое прижимной пластиной 3 на фрикционные обкладки 7. Таким образом, это значит, что при сжатии листовых пружин 9 в направлении управляющей тарельчатой пружины 4 прижимное усилие, оказываемое тарельчатой пружиной 4, уменьшено на силу предварительного сжатия (смещения) листовых пружин 9. Таким образом, при такого рода фрикционной муфте 1 образуется характеристика результирующего прижимного усилия прижимной плиты 3 или же фрикционных обкладок 1, которая получается посредством наложения графической характеристики прижимного усилия тарельчатой пружины с характеристикой сжимания листовых пружин 9. При предположении, что, если рассматривать диапазон работы фрикционной муфты 1 у графическая характеристика 40, согласно фиг.8 у представляет результирующую силовую характеристику из управляющей тарельчатой пружины 4 и предварительно сжатых листовых пружин 9 в новом состоянии фрикционной муфты 1, с уменьшением расстояния между прижимной пластиной 3 и пластиной 6 противодавления в результате износа обкладок получалось бы смещение результирующей характеристики в смысле понижения.

На фигуре 8 штрихами представлена линия 40а, которая соответствует, например, общему обкладочному износу 1,5 мм. Вследствие этого появляющегося за срок службы фрикционной муфты смещения линии 40 в направлении линии 40а уменьшается оказываемое тарельчатой пружиной 4 на сенсорную пружину 13 при выключении фрикционной муфты 1 осевое усилие, а именно, в результате противодействующего момента, оказываемого с увеличивающимся износом листовыми пружинами 9 на тарельчатую пружину 4. Этот противодействующий момент имеется в результате радиального расстояния между качающейся опорой 5 и нагрузочным диаметром 3а между управляющей тарельчатой пружиной 4 и прижимной плитой 3. При выкладке фрикционной муфты 1 особенно важно то, что происходящее вследствие износа обкладок увеличение сжатия листовых пружин 9 меньше, нежели происходящее вследствие того же самого износа обкладок увеличение выключающегося усилия, которое совершает необходимый для регулирования проворот сенсорной пружины 18. В противном случае снизилось бы прижимное усилие нажимной пластины 3 для фрикционных обкладок 7 в сцепленном состоянии фрикционной муфты и вообще не могло бы осуществиться регулирование.

Представленная на фигурах 12 и 13 фрикционная муфта 101 отличается в основном по отношению к представленной на фигурах 1 и 2 фрикционной муфте 1 тем, что регулировочное кольцо 117 нагружено винтовыми пружинами 126 в окружном направлении. Относительно своей функции и принципа действия в отношении компенсации износа фрикционных обкладок регулировочное кольцо 117 соответствует регулировочному кольцу 17 согласно фигурам 2-4. В показанном примере выполнения предусмотрены три винтовые пружины 126, которые равномерно распределены по окружности и сжаты между корпусом 2 муфты и регулировочным кольцом 117.

Как вытекает, в частности, из фигуры 14, регулировочное кольцо 117 имеет на внутренней окружности радиальные выступы или же ступени 127, на которых могут поддерживаться дугообразно расположенные винтовые пружины 126 одним из своих концов для нагружения регулировочного кольца 117 в окружном направлении. Другие концевые участки пружин 126 поддерживаются на несомых корпусом 2 муфты упорах 128. В представленном примере выполнения эти упоры 128 образованы подобными винтам соединительными элементами, которые соединены с крышкой 2. Эти упоры 128 могут быть образованы, однако, также осевыми формообразованиями, которые выполнены как одно целое с корпусом 2 муфты. Так, например, упоры 128 могут быть образованы аксиально выдавленными из листового корпуса 2 тиснениями или накладками. Как можно заключить, в частности, из фигур 13 и 14, кольцо 117 по внутренней окружности может быть выполнено таким образом, что, по меньшей мере, в основном в области простирания пружин 126 и предпочтительно также через необходимый для регулирования износа угол поворота кольца 117 или же через ход разжима пружин 126 имеется направляющая 129, которая обеспечивает осевую фиксацию и радиальную опору пружин 126. Направляющие 129 пружин в представленном примере выполнения образованы выполненными, если рассматривать в поперечном сечении, в основном полукруглыми углублениями, ограничивающие поверхности которых в основном подогнаны к поперечному сечению винтовых пружин 126.

Такого рода выполнение имеет преимущество в том, что при вращающейся фрикционной муфте дана безупречная направляющая пружин 126, так, что они не могут радиально отклоняться. Для дополнительного стопорения винтовых пружин 126, как это представлено на фигуре 13, крышка 2 может иметь на своем радиально внутреннем участке осевые образования 130, которые перекрывают пружины 126 в осевом направлении. Вместо отдельных образований 130 крышка 2 может иметь также одну проходящую по окружности и осевую внутреннюю реборду 130. Внутренняя реборда 130 может служить для ограничения разжимания тарельчатой пружины 4.

Направляющая регулировочных пружин 126, согласно фигурам 12-14, имеет то преимущество, что при вращающемся узле 1 сцепления отдельные витки пружин 126 могут радиально поддерживаться на регулировочном кольце 117 под воздействием центробежной силы, причем наносимые пружинами 126 в окружном направлении регулирующие усилия вследствие образуемых между витками пружин и регулировочным кольцом 117 сопротивлений трения уменьшаются или же совсем уничтожаются. Таким образом, пружины 126 при вращении фрикционной муфты 101 могут (вследствие подавляющих действие пружин сил трения) быть практически неподвижными. Благодаря этому может достигаться то, что, по крайней мере, при числе оборотов свыше числа оборотов холостого хода двигателя внутреннего сгорания регулировочное кольцо 117 не может поворачиваться посредством пружин 126. Тем самым достигается то, что компенсация износа фрикционных обкладок происходит лишь при срабатывании фрикционной муфты 101 при числе оборотов холостого хода или же, по меньшей мере, приблизительно при числе оборотов холостого хода. Однако блокирование регулировочного кольца 117 может осуществляться также таким образом, что лишь при простаивающем двигателе внутреннего сгорания, следовательно, невращающейся фрикционной муфте 101 может происходить регулирование вследствие износа обкладок.

Блокирование процесса регулировки при вращении фрикционной муфты 1 или же при превышении определенного числа оборотов может быть предпочтительным также при форме выполнения согласно фигурам 1 и 2. К тому же на корпусе 2 могут предусматриваться, например, средства, которые при воздействии центробежной силы на регулировочном элементе 17 осуществляют стопорение против поворота, а именно, против создаваемого витой изгибной пружиной 26 и/или 26а регулирующего усилия. При этом блокирующие средства могут быть образованы, по меньшей мере, одним под действием центробежных сил прижимаемым радиально наружу весом, который поддерживается, например, на внутренней реборде кольца 17 и может создать там трение, которое вызывает на кольце 17 блокирующий момент, который больше, чем оказываемый регулировочными пружинами на кольце 17 вращающий момент.

Для радиальной поддержки, по меньшей мере, одного участка простирания пружин 126 могут быть предусмотрены также опорные средства, несомые корпусом 2. Эти опорные средства при варианте выполнения, согласно фигурам 12 и 13, могут быть выполнены как одно целое с упорами 128. Для этого упоры 128 могут быть выполнены в форме угла, так что они имеют, по мере надобности, один проходящий в окружном направлении участок, который, по меньшей мере, на одной части участка прохождения одной пружины 126 входит в нее. Благодаря этому, по меньшей мере, одна часть витков пружины может проводиться и, по меньшей мере, в радиальном направлении поддерживаться.

Как можно заключить из фигуры 13, предусмотренное на фигуре 2 проволочное кольцо 11 отпало и заменилось образованиями 111, размещенными в области острия выступов сенсорной пружины 113. К тому же, выступы 113с в области своего острия на своей обращенной к управляющей тарельчатой пружине 4 стороне выполнены бочкообразными.

На фигурах 15-17 представлен другой вариант выполнения определенного изобретением износрегулирующего устройства, при котором вместо кольцеобразного регулировочного кольца применены отдельные регулировочные элементы 217. Эти регулировочные элементы равномерно распределены по окружному периметру крышки 202. Регулировочные элементы 217 образованы кнопко- или же дискообразными конструкционными деталями, которые имеют проходящие в окружном направлении и аксиально поднимающиеся набегающие уклоны 218. Кольцеобразные регулировочные элементы 217 имеют одну центральную выемку или же отверстие 219, через которое проходят несомые крышкой осевые стержнеобразные насадки 215а, так что кольцеобразные регулировочные элементы 218 с возможностью поворота установлены на этих насадках 215а. На крышке 202 предусмотрены тиснения 225, которые образуют набегающие контруклоны 224 для уклонов 218. Между одним регулировочным элементом 217 и крышкой 202 зажат пружиной элемент 226, который нагружает регулировочный элемент 217 в совершающем регулирование направлении вращения. Пружинный элемент 226 может проходить, как вытекает из фигуры 15, вокруг одного осевого насадка 215а, таким образом, быть выполненным подобно винтовой пружине. На концевых участках одной пружины 226 предусмотрены образования типа загибов или же отогнутых полок для поддержания одного конца пружины на корпусе 202, а другого конца пружины - на соответствующем регулировочном элементе 217. При одноосевом смещении тарельчатой пружины 204 или же сенсорной пружины 213 в области качающейся опоры 205 регулировочные элементы 218 поворачиваются и компенсируют смещение путем набегания уклона 218 на уклоны 224.

Осевое поддержание сенсорной тарельчатой пружины 213 на корпусе 202 осуществляется с помощью накладок 214, которые были сформированы из аксиально проходящего участка корпуса 202 и прижаты радиально внутрь под наружные области сенсорной пружины 213.

Кольцеобразные регулировочные элементы 218 имеют преимущество в том, что они могут быть выполнены в значительной степени независимыми от центробежных сил в отношении к своему регулирующему действию.

Вместо представленных на фигуре 14 вращающихся или же поворачивающихся регулировочных элементов 217 могли бы применяться также клинообразные регулировочные элементы, смещаемые в радиальном и/или окружном направлении с целью регулирования износа. Эти клиновидные регулировочные элементы могут иметь одну продолговатую выемку, через которую может проходить осевой насадок 215а с целью направления соответствующего регулировочного элемента. Клиновидные регулировочные элементы могут действовать с регулированием на основании воздействующей на них центробежной силы. Однако могут предусматриваться также силовые аккумуляторы, которые нагружают клиновидные регулировочные элементы в направлении регулирования. Для безукоризненного направления клиновидных регулировочных элементов корпус 202 может иметь набегающие образования. Клинообразные поверхности регулировочных элементов, проходящие под определенным углом набегания по отношению к плоскости, проходящей перпендикулярно оси вращения фрикционной муфты, могут предусматриваться со стороны корпуса и/или на стороне управляющей тарельчатой пружины. При использовании таких клиновидных отдельных элементов целесообразно изготовление их из легкого материала, чтобы понизить до минимума центробежные силы, действующие на них.