Композитный материал на основе квазикристалла системы al-cu-fe и способ его получения - RU2751205C1

Код документа: RU2751205C1

Чертежи

Описание

Область применения

Изобретение предназначено для получения объемных, полно-плотных композитных материалов на основе квазикристаллов. Изобретение относится к порошковым технологиям получения твердых объемных материалов с низким коэффициентом трения, повышенной устойчивостью к механическому износу, повышенной коррозионной стойкостью и пониженной чувствительностью к радиационным повреждениям. Именно такие материалы могут найти широкое применение в машиностроении, при создании космических аппаратов, работающих в глубоком вакууме, в химической и электронной промышленности, в атомной энергетике для повышения ресурса работы и надежности при эксплуатации деталей машин и механизмов, а также для придания новых функциональных возможностей изделиям из традиционных, относительно дешевых материалов.

Состояние проблемы и предшествующий уровень техники

Отличительной особенностью квазикристаллов является необычная совокупность свойств: низкий коэффициент трения, высокая износостойкость, высокая коррозионная стойкость, а также низкая слипаемость [1-3]. Данные физико-механические свойства квазикристаллов Al-Cu-Fe, а также существующий эффективный метод их получения в виде порошков [4] обуславливают необходимость разработки метода получения из этих порошков объемных материалов. Вместе с тем формирование изделий из квазикристаллов с использованием порошковой технологии наталкивается на значительные трудности: низкая слипаемость квазикристаллов, приводит, в частности, к повышенному износу пар трения и появлению сколов и трещин в готовых изделиях. В связи с этим разрабатываются различные способы формирования композитнных материалов, наследующих уникальные свойства квазикристаллических соединений. В [4] были получены объемные образцы, представляющие собой алюминиевые и полимерные матрицы с включениями частиц квазикристалла Al-Cu-Fe. Недостатком этого метода является низкая твердость получаемых материалов [5]. Существующие методы изготовления композитных материалов основаны на процессе перемешивания материала основы и связующего компонента [6]. При этом и тот и другой компоненты находятся в дисперсном состоянии. Однако идеальной однородности введения малых количеств связующего достигнуть не удается из-за физических ограничений, обусловленных стохастической природой процесса перемешивания. С другой стороны, известны методы получения дисперсных композитных материалов (ДКМ) - порошков, состоящих из малых частиц, покрытых оболочками, позволяющие нанести определенное количество связующего компонента на частицы основы и, тем самым, обеспечить равномерное введение связующего компонента.

Нами разработан способ получения дисперсных композитных материалов в пылевой плазме. Способ основан на использовании свойств плазменно-пылевых ловушек, позволяющих удерживать в течение длительного времени в плазме левитирующие структуры из пылевых частиц. На эти частицы с помощью потока атомов, создаваемого магнетронной распылительной системой, наносится металлическое покрытие [7-11]. Способ дает возможность получать малые частицы различных материалов (средний размер в диапазоне 1-10 мкм) с покрытиями, толщиной 10-20 нм. Разработанный способ нанесения покрытий на поверхности малых частиц в плазме обладает рядом преимуществ, таких как: отсутствие принципиальных ограничений на химический состав частиц порошка и покрытий, возможность получать химически чистые нанопокрытия, высокая адгезионная прочность, сплошность и контролируемость толщины наносимого слоя. В зависимости от разрядных условий можно получать покрытия различной морфологии.

При введении связующего компонента в порошок в виде подобного покрытия уровень однородности распределения компонентов ограничивается только средним размером частиц. За счет этого характеристики плотных материалов, получаемых на основе таких композитных порошков, улучшаются. Становится возможным создание нового типа массивных материалов, обладающих антипригарными и антифрикционными свойствами квазикристаллических соединений.

Известен метод [12] улучшения механических свойств квазикристаллических материалов при сохранении низких значений коэффициента трения. Решение этой задачи пытались найти посредством создания композитного материала на основе порошков квазикристалла, частицы которых покрывали нанооболочками никеля в плазменно-пылевой ловушке. Спрессованные из таких порошков образцы после отжигов в водороде в ряде случаев показали достаточно низкие значения коэффициента трения (~0,15) и практически полное отсутствие износа в процессе трибологических испытаний [12]. Присутствие же армирующей никелевой сетки внутри спеченного образца должно приводить к существенному повышению ударной вязкости. Однако получить устойчивый, хорошо воспроизводимый результат не удалось, т.к. использовали прессование при сравнительно низком давлении (~1-1,5 ГПа). При этом наблюдались сколы образцов и, в ряде случаев, проявлялась их пористая структура. Кроме того, спекание спрессованных образцов в водороде при температуре ~1000 К приводило к взаимодействию квазикристаллического ядра с никелевым покрытием с образованием β-фазы.

Этот метод является наиболее близким по технической сущности к рассматриваемому изобретению. Существенным ограничением этого метода является слабая воспроизводимость результатов, связанная с образованием дефектов, наличием пор в структуре материала и заметным ростом содержания β-фазы.

Известен метод получения объемного плотного материала из порошка квазикристалла Al-Cu-Fe без использования связок и активаторов путем холодного прессования при давлениях 8-9 ГПа с последующим отжигом при атмосферном давлении [13]. Метод позволяет получить образцы со средним коэффициентом трения 0.15 и плотностью, близкой к теоретической. Вместе с тем следует заметить, что чистые квазикристаллические материалы являются весьма хрупкими, и их ударная вязкость находится на сравнительно низком уровне, что ограничивает возможности их практического применения. Поэтому прессование при высоких давлениях само по себе не обеспечивает оптимального сочетания трибологических и прочностных свойств материала. Кроме того, недостатки спекания квазикристаллов Al-Cu-Fe при высоких давлениях, обуславливающие отсутствие практических результатов, связаны с появлением в структуре квазикристаллов специфических дефектов [13-15].

Таким образом, ограничениями этого метода являются наличие дефектов в спрессованных образцах и низкая ударная вязкость получаемых изделий, характерная для чистых квазикристаллов.

Раскрытие изобретения

Целью изобретения является получение твердых объемных, полноплотных материалов с низким коэффициентом трения и повышенной прочностью и устойчивостью к механическому износу. Технический результат изобретения состоит в (а) улучшении характеристик получаемых объемных материалов и (б) создании дополнительных возможностей для новых технологических применений за счет улучшения их свойств.

Технический результат реализуется с помощью композитного материала на основе квазикристаллического порошка системы Al-Cu-Fe с никелевой связкой, содержащего армирующую никелевую сетку и достигается тем, что на частицы порошка квазикристалла системы Al-Cu-Fe наносят никелевое покрытие (для этого порошок квазикристалла преимущественно подвергается обработке в плазме, в результате которой на поверхности частиц порошка образуется тонкое (10-20 нм) никелевое покрытие). Затем, обработанный порошок, представляющий собой дисперсный композитный материал, прессуется при комнатной температуре в квазигидростатических условиях при давлении более 1.5 ГПа.

Перед прессованием при высоком давлении порошок может быть прогрет в водороде при температуре менее 773 К (или, предпочтительнее, менее 770 К) для восстановления оксидной пленки на поверхности никелевого покрытия.

Порошки предварительно могут быть скомпактированы при давлении не более 0.7 ГПа.

Далее порошок с никелевым покрытием прессуется при давлении более 1.5 ГПа и спрессованный порошок отжигается предпочтительно при давлении менее 100 МПа в восстановительной или инертной атмосфере. Высокая плотность образцов, получаемых в результате прессования при указанных давлениях, а в частных вариантах при давлениях 8-9 ГПа, позволяет исключить образование пор и сколов, а никелевая связка обеспечивает повышенную устойчивость к механическому износу изделия. Образцы, полученные холодным прессованием при давлениях 8-9 ГПа, отжигаются затем при нормальном давлении в восстановительной или инертной атмосфере или в вакууме с образованием армирующей никелевой сетки внутри спеченного образца. Температура отжига при нормальном давлении не должна превышать 850 К.

Высокие трибологические и прочностные свойства плотных образцов достигаются благодаря применению высоких давлений для получения полноплотных прессовок и образованию внутри спеченного образца равномерной армирующей никелевой сетки настолько тонкой, чтобы относительное содержание никеля в композите не превысило 3 масс. %.

Пример использования изобретения

Получение объемных полноплотных композитных материалов с пониженным коэффициентом трения и повышенной устойчивостью к механическому износу из порошков дисперсных композитных материалов на основе квазикристалла Al-Cu-Fe, частицы которых покрыты нанооболочками никеля, с использованием высоких давлений 8-9 ГПа.

Для получения никелевого покрытия на частицах квазикристаллического порошка, порошок обрабатывали в пылевой плазме с помощью магнетронной распылительной системы. Использован порошок квазикристалла Al-Cu-Fe с размерами частиц в диапазоне 0.5-20 мкм. Для очистки порошка от адсорбированных газообразных примесей на подготовительной стадии эксперимента в течение 15 минут проводили нагрев реактора с содержащимся в нем порошком до 200°С с одновременной вакуумной откачкой. Напыление никелевых покрытий на частицы проводили в аргоне марки ВЧ при давлении 0.4 Па с расходом 20 sccm. Длительность осаждения составляла 40 минут. По окончании процесса порошок, состоящий из частиц с покрытием, извлекали из реактора при атмосферных условиях.

Обработанные в плазме порошки прессовали в камере высокого давления при давлении 8 ГПа при комнатной температуре в графитовом контейнере. Затем полученные образцы отжигали в водороде при атмосферном давлении. Для отжига использовалась кварцевая печь. Температура отжига составляла 823 К, время отжига 40 мин. После отжига образцы охлаждались в водороде вместе с печью до комнатной температуры. Были получены цилиндрические образцы композита высотой 3 мм и диаметром около 4 мм (Фиг. 1).

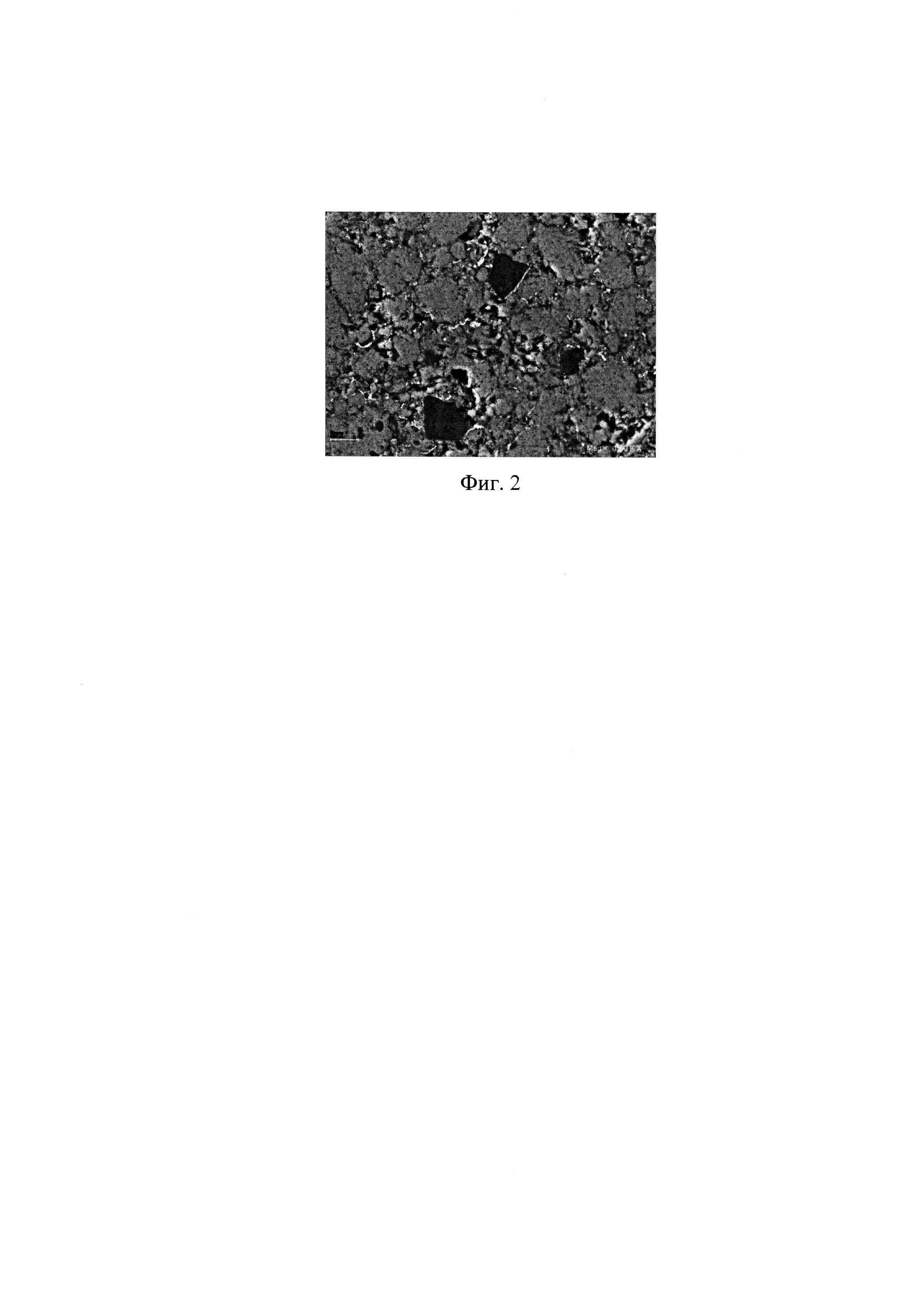

Микроструктура образцов исследована при помощи сканирующей электронной микроскопии (СЭМ). На Фиг. 2 приведено СЭМ-изображение отшлифованной поверхности образца.

На Фиг. 3 светлым тоном выделено распределение никеля на этом же участке поверхности, полученное в режиме картирования. Сигнал от характеристического излучения никеля практически отсутствует на сошлифованных участках зерен, но во всех прослойках между зернами он регистрируется. Таким образом, видно, что никель распределен равномерно по поверхности частиц.

Плотность образцов определяли пикнометрическим методом. Измеренная плотность образцов находилась в диапазоне 4.63-4.68 г/см3, что соответствует максимальным значениям плотности квазикристаллов, известным из литературы.

Исследование упругих характеристик проводили импульсным ультразвуковым методом на частоте 10 МГц. Механические свойства образцов были изучены методом измерительного индентирования на приборе NanoHardness Tester с увеличением нагрузки до 30 мН, по девяти измерениям. Твердость образцов находится в диапазоне 7-10 ГПа, характерном для блочного квазикристалла, модуль Юнга - в диапазоне 130-150 ГПа.

Согласно приведенным данным полученные образцы обладают коэффициентом трения по стали в диапазоне 0,05-0,15 и повышенной износостойкостью.

Таким образом, с помощью разработанного метода нами получены объемные полно-плотные композитные квазикристаллические материалы с высокой твердостью, высоким модулем упругости, пониженным коэффициентом трения и повышенной устойчивостью к механическому износу.

Источники информации

1. Zbigniew М. Stadnik (Ed). Physial Properties of Quasicrystals. Springer Series in SOLID-STATE SCIENCES.

2. J.-M. Dubois, S.S. Kang and Y. Massiani. Application of quasicrystalline alloys to surface coating of soft metals. Non-Crystalline Solids, 153&154, 443-445, 1993.

3. J.-M. Dubois, S.S. Kang and A. Perrot. Materials Science and Enqineering, A179/A180, 122-126, 1994.

4. Kaloshkin, S.D., Tcherdyntsev, V.V., and Danilov, V.D., Preparation of Al-Cu-Fe quasicrystalline powdered alloys and related materials by mechanical activation, Crystallogr. Rep., 2007, vol. 52, no. 6, p.953.

5. Petrzhik, M.I. and Levashov, E.A., Modern methods of investigating functional surfaces of advanced materials by mechanical contact testing, Crystallogr. Rep., 2007, vol. 52, no. 6, p.966.

6. Патент: Preparation process for quasi-crystal particles reinforced magnesium base composite material CN 1306051 С.

7. V.E. Fortov, H. Hora A.S. Ivanov et al. Methode und Anordnung zur Herstellung dispergierter zusammengesetzter Materialien. Offenlegungsschrift DE 19832908 A1. 1998.

8. H. Kersten, P. Schmetz, G.M.W. Kroesen, Surface Modification of Powder Particles by Plasma Deposition. Surf. Coat. Technol. 108-109, 507, (1998).

9. А.С. Иванов, B.C. Митин, А.Ф. Паль, А.Н. Рябинкин, А.О. Серов, A.Н. Старостин Дисперсные композиционные материалы с нанопокрытием / Нанотехника, 2008, №14, с. 21-25.

10. Иванов А.С., Митин В.С., Паль А.Ф., Рябинкин А.Н., Серов А.О., Скрылёва Е.А., Старостин А.Н., Фортов В.Е., Шульга Ю.М., Получение дисперсных композиционных материалов в пылевой плазме, Доклады академии наук, 395, 3, 2004, 335-338.

11. А.С. Иванов, А.Ф. Паль, А.Н. Рябинкин, А.О. Серов, Е.А. Екимов, А.B. Смирнов, А.Н. Старостин / Применение пылевой плазмы для получения дисперсных композиционных материалов Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева), 2013, т. LVII, №3 с. 70 - 82.

12. Ivanov, A.S., Kruglov, V.S., Pal, A.F., et al., Synthesis and characterization of macrocomposites based on nickel coated quasicrystalline Al-Cu-Fe powder, Tech. Phys. Lett, 2011, vol. 37, no. 10, p.917.

13. E.A. Ekimov, V.P. Sirotinkin, M.I. Petrzhik, E.L. Gromnitskaya, Sintering, structure, and physicomechanical properties of Al-Cu-Fe quasicrystals compacted at high pressure, Inorganic Materials, vol. 50, issue 1, pp 52-57.

14. X. Jiang, Z. Chen, Y. Wang, D. Zhou, "The crystalline to quasicrystalline phase transformation in rapidly solidified Al65Cu20Fe15 powder at high pressure and high temperature". Scripta Metall. Mater, vol. 27, 1401-1403 (1992).

15. Yu. V. Mil'man, N.A. Efimov, S.V. Ul'shin, A.I. Bykov, O.D. Neikov, A.V. Samelyuk, "Mechanical properties of Al-Cu-Fe alloys sintered at high pressure". Powder Metallurgy and Metal Ceramics vol. 49, 280-288 (2010).

Реферат

Изобретение относится к порошковым технологиям получения твердых объемных композиционных материалов на основе квазикристаллов. Композитный материал на основе квазикристаллического порошка системы Al-Cu-Fe содержит никелевую связку в виде равномерной армирующей никелевой сетки при содержании никеля в композите не выше 3 мас.%. Способ получения композитного материала включает нанесение никелевого покрытия на частицы порошка квазикристалла системы Al-Cu-Fe, прессование порошка с никелевым покрытием при давлении более 1.5 ГПа и отжиг спрессованного порошка при давлении менее 100 МПа в восстановительной или инертной атмосфере или в вакууме при температуре не выше 850 К. Изобретение направлено на получение объемных полно-плотных композиционных квазикристаллических материалов с высокими механическими свойствами, пониженным коэффициентом трения и повышенной устойчивостью к механическому износу. 2 н. и 5 з.п. ф-лы, 3 ил., 1 пр.

Комментарии