Электрический соединитель и электропроводящее устройство - RU2438218C2

Код документа: RU2438218C2

Чертежи

Описание

Область, к которой относится изобретение

Данное изобретение относится, в общем, к электрическим соединителям. Более конкретно, данное изобретение относится к электрическим соединителям, перфорирующим, по крайней мере частично, проводящий элемент для создания хорошо проводящего ток контакта с проводящим элементом.

Уровень техники

Известно множество видов электрических соединителей. Некоторые из них предназначены для конкретных целей. Многие соединители, называемые разъемами, состоят из штекерной части и гнездовой части, которые позволяют сравнительно просто установить соединение. Применение соединителей других типов предусматривает, например, прокалывание (перфорацию) изолирующей оболочки гибкого кабеля хорошо проводящим ток соединителем. В последнем случае соединитель обычно имеет заостренный конец, служащий для перфорации изолирующей оболочки с целью создания врезного контакта с выбранным проводящим элементом кабеля.

В любом случае для установления надежного соединения, которое не привносило бы нежелательное сопротивление в образующуюся цепь, электрический соединитель должен обладать хорошей проводимостью. Ситуации, в которых требуется, установление контакта с проводником, изготовленным из металла, обладающего высокой твердостью, представляют особые трудности. С одной стороны, для обеспечения высокой проводимости контакта предпочтительными являются мягкие металлы, обладающие низким сопротивлением. При выборе более прочных металлов характеристики проводимости соединения ухудшаются. С другой стороны, известные конструкции соединителей, в которых применяются мягкие металлы, не позволяют соединителям выдерживать значительные силы изгиба или сжатия, которые возникают при установлении врезного контакта с проводящим элементом, изготовленным из металла, имеющего высокую твердость. Поэтому известные соединители оказываются неприменимыми для создания некоторых видов электрических соединений.

Современные лифтовые установки дают пример ситуации, в которой полезными могут оказаться электрические соединения специального вида, служащие, например, для расширения возможностей мониторинга состояния системы. Лифтовые установки обычно имеют тяговую систему, включающую канаты или ленты (ремни), несущие кабину и противовес и обеспечивающие перемещение кабины внутри шахты. Многие годы применялись стальные канаты. Позднее начали применяться покрытые оболочкой плоские ленты (ремни) и канаты, включающие набор несущих нагрузку элементов, которые заключены в оболочку. В одном примере несущие нагрузку элементы представляют собой стальные канаты (жилы), а оболочка может состоять из полиуретанового материала.

Применение этих новых конструкций несущих элементов поставило новые проблемы, связанные с контролем состояния и определением допустимой нагрузки на тяговые элементы на протяжении всего периода эксплуатации лифтовых установок. Для оценки состояния традиционных стальных канатов часто применялись визуальные способы контроля. Но заключенные в оболочку несущие нагрузку элементы не видны, а поэтому требуются альтернативные способы контроля. Одну из возможностей дают способы контроля, основанные на измерении электрических характеристик.

Специфические проблемы возникают при попытке скоординировать функционирование тяговых систем лифтов с функционированием контрольной аппаратуры. Характер материала, из которого состоит оболочка, делает сравнительно трудным создание электрического соединения между контрольным прибором и несущими нагрузку элементами, заключенными в оболочку. Удаление участка оболочки для доступа к тяговому элементу обычно является трудоемкой и создающей неудобства операцией. Кроме того, для предотвращения, например, коррозии не следует подвергать несущие нагрузку элементы, которые до такой операции оставались бы защищенными оболочкой, воздействию среды шахты лифта.

Даже если бы наличие оболочки не создавало подобные трудности, твердость металлов (например, стали), из которых изготовляются заключенные в оболочку несущие нагрузку элементы, создает проблемы при перфорации поверхности стального несущего нагрузку элемента, так как соединитель должен выдерживать силы, достаточные для деформации соединителем поверхности тягового элемента в той степени, которая достаточна для установления хорошо проводящего ток контакта с несущим нагрузку элементом.

Другую проблему представляет собой необходимость точного позиционирования соединителя относительно одного или нескольких несущих нагрузку элементов, заключенных в оболочку. Хотя считается, что заключенные в оболочку несущие нагрузку стальные элементы ленты занимают в ленте определенное положение, одинаковое по всей длине ленты, обычно существуют вариации положения этих элементов вдоль ленты. Необходимо обеспечить возможность адаптации к подобным вариациям, чтобы устанавливать надежный электрический контакт между контрольным прибором и несущим нагрузку элементом.

Существует потребность в электрическом соединителе, обеспечивающем возможность создания хорошо проводящего контакта с проводящими элементами, изготовленными из металлов, например, с несущими нагрузку элементами тяговой системы лифта.

Раскрытие изобретения

Описываемый в качестве примера электрический соединитель применим для перфорации проводящего элемента с целью создания электропроводящего соединения с несущим нагрузку элементом, включая случаи, когда проводящий элемент изготовлен из металла с высокой твердостью. Соединитель, взятый в качестве примера, имеет выступ, служащий для перфорации, по крайней мере частичной, проводящего элемента. Выступ имеет неплоскую форму, ограниченную криволинейными поверхностями, включающими переднюю кромку и две боковые кромки, расположенные по меньшей мере частично поперек передней кромки. По меньшей мере один участок выступа включает две боковые кромки, пересекающиеся с прямой, и область между боковыми кромками, находящуюся в стороне от этой прямой.

В одном примере поверхность выступа включает криволинейную поверхность вдоль указанного участка. В описываемом примере одна сторона выступа является в целом вогнутой поверхностью, тогда как сторона, обращенная в противоположном направлении, является в целом выпуклой поверхностью.

Соединитель в другом примере имеет в целом плоское основание и группу выступов, передние кромки которых расположены на расстоянии от основания. Каждый выступ расположен по меньшей мере частично под углом к основанию, а расстояние между передними кромками больше, чем соответствующее расстояние между частями выступов, расположенными ближе к основанию.

В одном примере по меньшей мере часть каждого выступа расположена по другую сторону от оси симметрии в целом плоского основания соединителя.

Различные особенности и преимущества данного изобретения станут ясными для специалистов в данной области из следующего далее подробного описания воплощения, являющегося в настоящее время предпочтительным. Чертежи, сопровождающие подробное описание, могут быть кратко охарактеризованы следующим образом.

Краткое описание чертежей

На фиг.1 схематично показаны некоторые части лифтовой установки взятой в качестве примера.

На фиг.2 схематично показано примерное взаимное расположение участка тягового элемента и контрольного прибора, прикрепленного к нему.

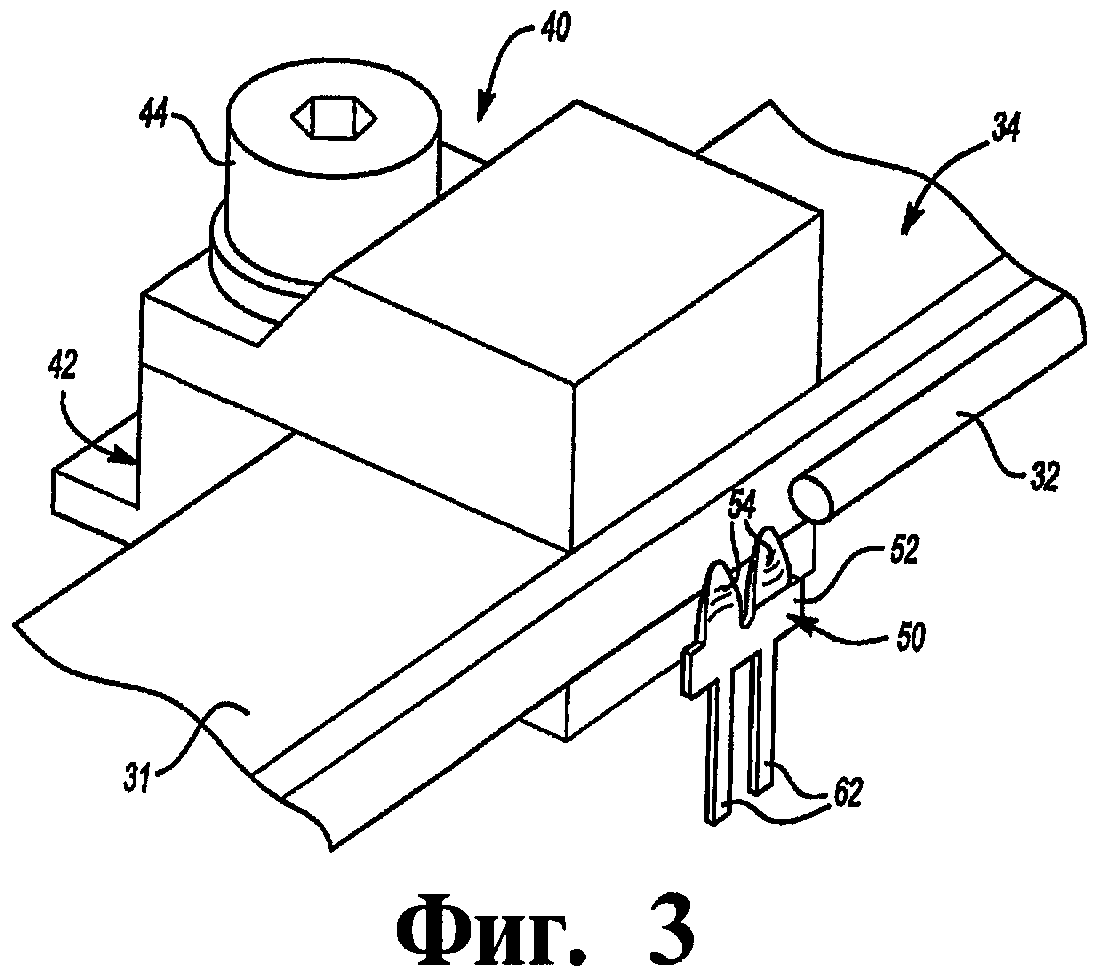

На фиг.3 дан вид в перспективе, в частичном разрезе по линии 3-3, показанной на фиг.2.

На фиг.4 дан вид в перспективе, схематически представляющий один пример воплощения соединителя.

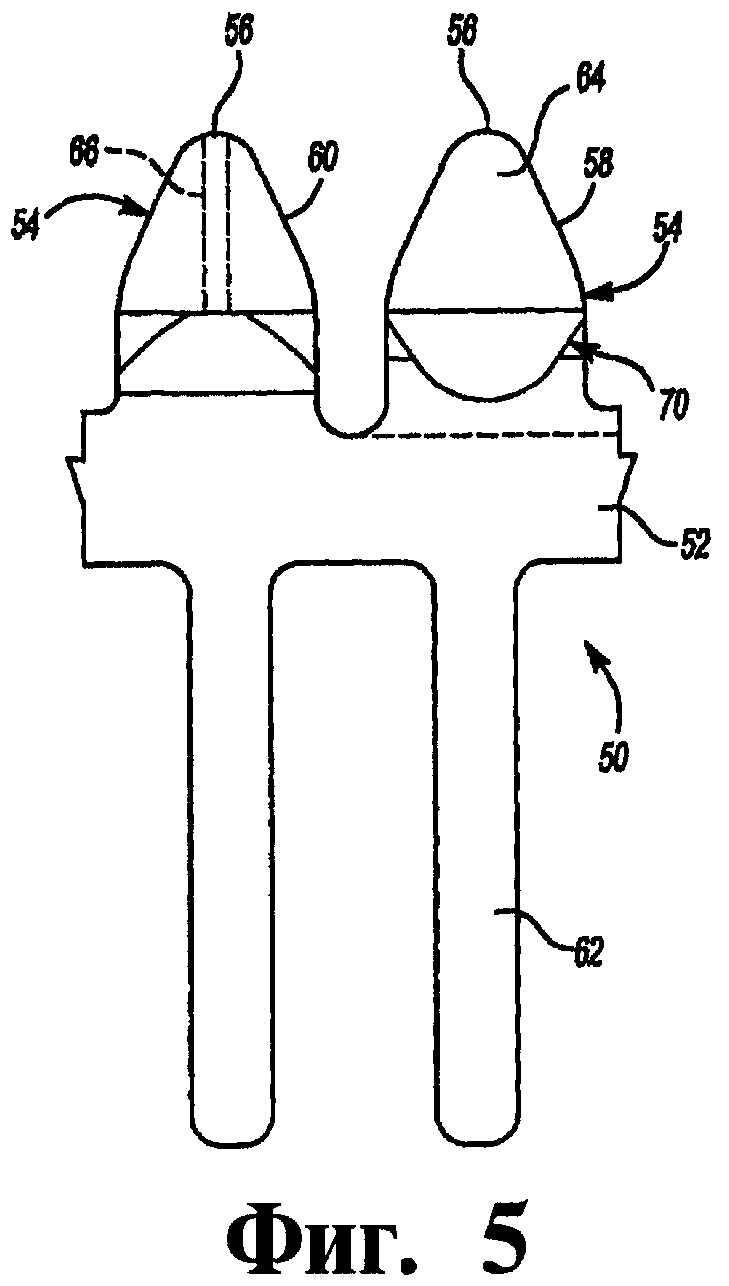

На фиг.5 представлен вид в проекции воплощения, показанного на фиг.4.

На фиг.6 представлен вид в проекции (под другим углом) воплощения, показанного на фиг.4.

На фиг.7 представлено сечение по линии 7-7, показанной на фиг.6.

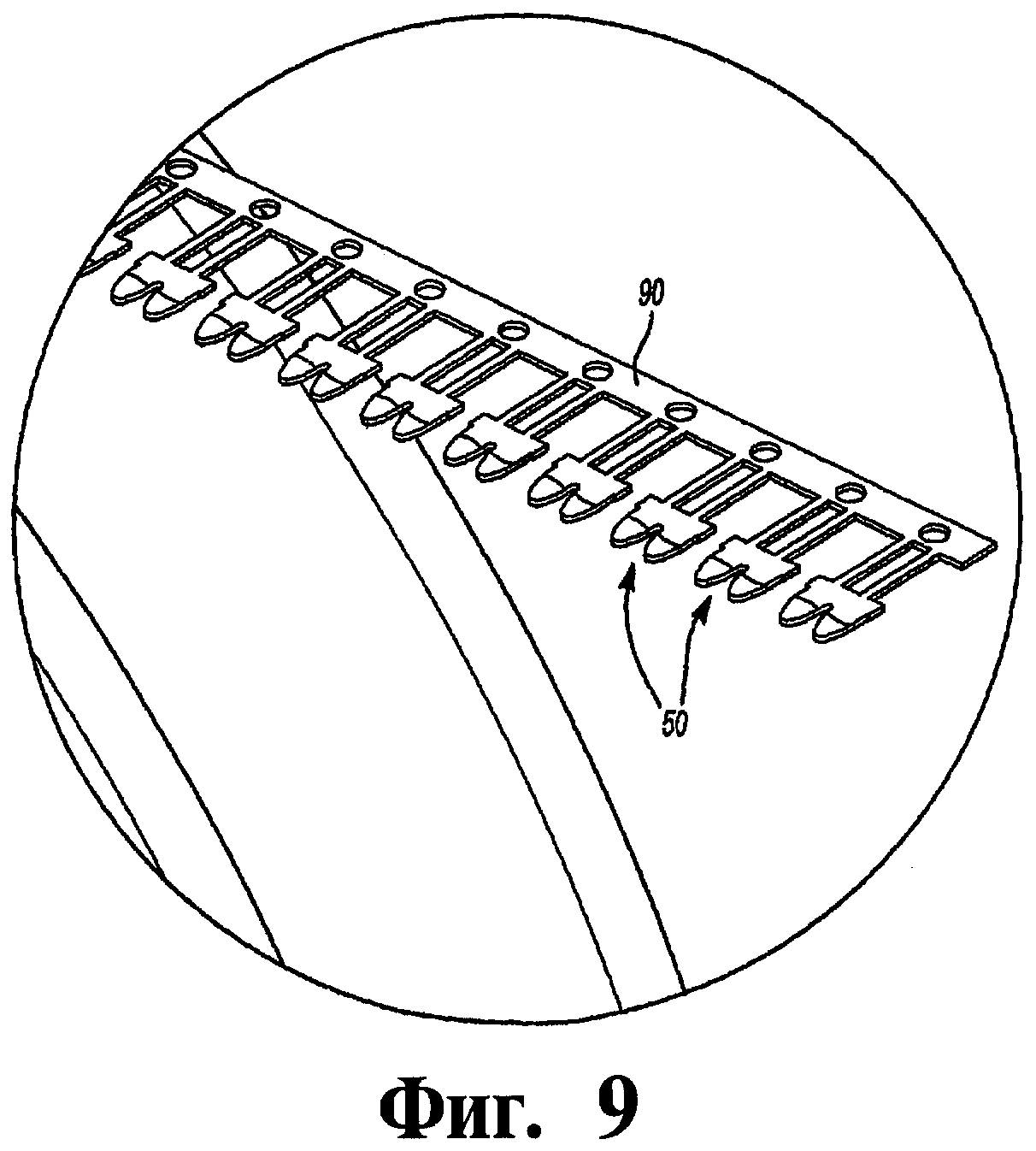

На фиг.8 и 9 схематично показана часть примерного технологического процесса, служащего для производства взятого в качестве примера соединителя, соответствующего одному воплощению данного изобретения.

Осуществление изобретения

Описываемый соединитель, взятый в качестве примера, применим в ряде ситуаций, в которых требуется установить электрическое соединение, предусматривающее перфорацию, по крайней мере частичную, проводящего элемента. Описываемый в качества примера соединитель может также перфорировать оболочку, например изоляцию, окружающую проводящий элемент. Описываемый пример особенно хорошо подходит для установления врезного контакта с проводящими элементами, изготовленными из материала с высокой твердостью. Для целей обсуждения в качестве примера проводящего элемента будет использоваться тяговой элемент в виде ленты, содержащей стальные несущие нагрузку элементы, для тяговой системы лифта. Данное изобретение не является обязательно ограниченным таким применением.

На фиг.1 схематично показаны некоторые части лифтовой установки 20. Кабина лифта 22 и противовес 24 перемещаются внутри шахты 26 лифта обычным способом. Тяговая система 30, включающая, например, набор лент или канатов, несет кабину 22 лифта и противовес 24. Тяговая система 30 обеспечивает также требуемое движение кабины 22 способами, известными для приводных механизмов лифтовых установок.

На фиг.2 схематично показан пример тягового элемента тяговой системы 30, представляющий собой покрытую оболочкой плоскую ленту 31 со стальными несущими нагрузку элементами. Взятая в качестве примера лента 31 содержит ряд несущих нагрузку элементов 32, которые в данном примере могут представлять собой стальные канаты или жилы. Несущие нагрузку элементы 32 расположены, в целом, параллельно друг другу и ориентированы в продольном направлении L, по всей длине ленты 31. Несущие нагрузку элементы 32 заключены в оболочку 34. В одном примере оболочка 34 может состоять из полиуретанового материала.

На фиг.2 также показан условный пример контрольного прибора 40, соединенного с лентой 31. В данном примере в контрольном приборе применяются электроизмерительные способы контроля состояния несущих нагрузку элементов 32, заключенных внутри ленты 31. Контрольное устройство 40 в примере имеет корпус 42, который устанавливается так, что его части охватывают внешнюю поверхность ленты 31, и удерживается в таком положении с помощью регулирующих положение элементов 44.

Как хорошо видно на фиг.3, корпус 42 несет ряд электрических соединителей 50, каждый из которых имеет часть, которая проникает, по крайней мере частично, в ленту 31 для создания электропроводящего контакта по крайней мере с некоторыми несущими нагрузку элементами 32. Соединители 50 в примере имеют в целом плоское основание 52, расположенное в общем вдоль продольной оси соответствующего несущего нагрузку элемента 32. Два выступа 54 отходят от основания 52. Выступы 54 составляют ту часть соединителя, которая перфорирует оболочку 34 и, далее, внедряется в тяговой элемент 32.

Форма выступов 54 в этом примере выбрана такой, чтобы противостоять сжимающим и изгибающим усилиям, действующим на соединитель 50 при перемещении выступов 54 в положение, обеспечивающее электрический контакт с несущим нагрузку элементом 32. В иллюстрирующем примере соединители 50 под действием внешней силы образуют хорошо проводящий контакт с несущими нагрузку элементами 32; при этом выступы 54 перфорируют, по крайней мере частично, оболочку 34 и область поверхности соответствующего несущего нагрузку элемента 32. Силы, вызванные таким движением, намного превосходят силы, которые могут выдержать электрические соединители типичных конструкций. В одном из примеров при установлении соединения развивается сила, составляющая примерно 30 фунтов (~13,6 кг).

В контексте задачи установления соединения с тяговыми элементами лифта можно видеть, что при перфорации оболочки и частичной перфорации тягового элемента (который может быть изготовлен из прочного металла, например стали) развиваются значительные сжимающие и изгибающие усилия, действующие на соединитель. Конфигурация каждого выступа 54 в данном примере приспособлена к тому, чтобы выдерживать действие таких сил, что обеспечивает надежность соединения.

Каждый выступ 54 имеет переднюю кромку 56, расположенную на расстоянии от основания 52. В данном примере передняя кромка 56, в целом, является скругленной. В иллюстрирующем примере передняя кромка 56 является в большей мере скругленной, чем заостренной. В одном примере относительная округленность передней кромки 56 позволяет выполнять с помощью соединителя 50 несколько попыток установить соединение, что возможно благодаря тому, что передняя кромка 56 существенно не деформируется в результате, например, нескольких попыток перфорации оболочки и поверхности тягового элемента.

На каждом выступе 54 примера имеются две боковые кромки 58 и 60. Боковые кромки 58 и 60 расположены между передней кромкой 56 и основанием 52. В данном примере боковые кромки не являются параллельными на всем протяжении выступа, так как выступ имеет, в общем, сужающуюся к концу форму. Другими словами, ширина выступа вблизи его передней кромки 56 меньше, чем ширина выступа 54 вблизи его основания 52. Сужающаяся к концу форма облегчает проникновение выступа через соответствующие области тягового элемента.

Соединитель 50 данного примера имеет пару электрических выводов 62, отходящих от основания 52 в направлении, противоположном направлению выступов 54. Выводы 62 и в целом плоское основание 52 облегчают осуществление соединения между соединителем 50 и соответствующими электронными устройствами контроля.

Соединитель 50 данного примера может выдерживать сжимающие и изгибающие силы благодаря, по крайней мере частично, уникальной геометрии каждого выступа 54. Как лучше всего видно на фиг.4 и 7, выступы 54 в данном примере имеют в целом вогнутую поверхность 64, обращенную в одну сторону, и в целом выпуклую поверхность 66, обращенную в противоположную сторону. В иллюстрирующем примере в целом вогнутые поверхности 64 обращены вогнутыми поверхностями друг к другу и к оси симметрии 68 соединителя 50.

Криволинейные поверхности в данном иллюстрирующем примере не распространяются на всю длину каждого выступа 54. Выступ имеет переходную область 70, находящуюся между основанием 52 и криволинейными поверхностями. Переходная область 70 в иллюстрирующем примере включает в целом вогнутую поверхность 72, находящуюся с той же стороны выступа, что и вогнутая поверхность 64. Переходная область 70 включает также в целом выпуклую часть 74 поверхности, находящуюся с той же стороны, что и выпуклая поверхность 66. В одном примере выступу придается требуемая форма с помощью профилирования или штамповки, а переходная область 70 каждого из выступов образуется в результате профилирования или штамповки.

Как лучше всего можно видеть на фиг.7, каждый выступ 54 содержит участок, где боковые кромки 58 и 60 по меньшей мере частично лежат в базовой плоскости 80. Область 88 того же участка расположена вне плоскости 80. В иллюстрирующем примере области 88 находятся в центральной части участка соответствующего выступа, между боковыми кромками 58 и 60; они отстоят на одинаковые расстояния от соответствующих базовых плоскостей 80.

В другом примере имеется поверхность 64 и обращенная в противоположную сторону поверхность 66, которая не является криволинейной по всей длине между боковыми кромками 58 и 60. На поверхностях 64 и 66 в данном примере присутствует множество линейных сегментов. Наличие области 88, расположенной вне плоскости, включающей по крайней мере частично боковые кромки 58 и 60 на участке выступа 54, обеспечивает прочность выступа и его способность выдерживать сжимающие и изгибающие силы, возникающие при перфорации, по крайней мере частичной, оболочки 34 и несущего нагрузку элемента 32 тягового элемента 31 лифта.

Как лучше всего видно на фиг.6 и 7, по крайней мере некоторая область каждого выступа 54 в данном примере ориентирована наклонно относительно оси симметрии 68 соединителя 50. В иллюстрирующем примере выступы находятся на противоположных сторонах от оси симметрии 68. Такое направление выступов обеспечивает большую надежность соединения с несущим нагрузку элементом 32. Как видно, например, на фиг.3, основание 52 направлено вдоль продольной оси несущего нагрузку элемента 32, когда контрольное устройство 40 прикреплено к ленте 31. Ориентация выступа 54 относительно оси 68 соединителя 50, показанная в иллюстрирующем примере, дает возможность лучше учитывать любые несоответствия между истинным положением несущего нагрузку элемента 32 и его предполагаемым положением. Хотя такая ориентация выступов 54 ведет к увеличению нагрузки на каждый выступ в процессе соединения, уникальная геометрическая конфигурация каждого выступа позволяет противостоять этой нагрузке.

На фиг.8, 9 схематично показана часть примерного технологического процесса, применяемого при производстве экземпляров соединителя 50, взятого в качестве примера, в соответствии с воплощением данного изобретения, показанным на фиг.4. Исходный материал подается в виде ленты, которая подвергается операциям вырезания или штамповке, формирующим внешний контур или общую форму соединителям 50. Внешний контур соответствует конструкции соединителя 50, показанной в проекции на фиг.5. Затем с помощью штамповки или иного формообразующего процесса поверхностям выступов 54 придается нужная форма.

В одном примере каждому соединителю 50 окончательную форму придает процесс, состоящий из нескольких последовательных операций штамповки, включающих листовую штамповку, за которой следует изгибание с помощью пуансона. Обработанная лента 90 может наматываться на барабан 92, как показано на фиг.8, 9, а готовые соединители 50 могут отделяться от рулона по мере надобности.

Описанный пример позволяет учитывать различные, возможно, противоречивые требования, предъявляемые к электрическим соединителям. С одной стороны, соединитель должен иметь требуемые характеристики электропроводности, обеспечивающие получение значимых результатов при мониторинге. Но хорошо проводящие металлы обычно пластичны. Пластичные материалы обычно не способны противостоять силам, возникающим при перфорации, по крайней мере частичной, поверхности проводящего элемента, изготовленного их относительно твердого материала. Конструкция соединителя, описанная в иллюстрирующем примере, дает возможность использовать хорошо проводящий и относительно пластичный металл для изготовления соединителей, применимых для перфорации оболочки и перфорации, по крайней мере частичной, проводящего элемента (например, стального несущего нагрузку элемента, входящего в конструкцию тягового элемента лифта).

Для изготовления соединителей в соответствии с данным выше описанием могут применяться различные материалы. Примерами материалов, применимых для изготовления соединителей, могут служить бронза, медь, фосфористая бронза и сплавы. Специалист в данной области, для которого настоящее описание окажется полезным, сможет сделать наиболее эффективный в конкретной ситуации выбор.

В одном примере соединитель 50 и выступы 54 способны выдерживать усилия, составляющие примерно 30 фунтов, развиваемые при установлении качественного контакта по крайней мере с одним несущим нагрузку элементом 32. Геометрия каждого выступа 54 предотвращает продольный изгиб выступа под действием сил сжатия, возникающих при создании проводящего соединения. Уникальные форма и ориентация поверхностей выступов в описанном примере обеспечивают надежность соединения, что достигается благодаря тому, что форма и ориентация поверхностей позволяют развивать усилия, достаточные для установления соединения с твердым металлом, например сталью; при этом соединение будет обладать проводимостью, характерной для таких металлов, как латунь.

Данное выше описание имеет иллюстративный, а не ограничительный характер. Вариации и модификации описанных примеров, которые окажутся очевидными для специалистов в данной области, не обязательно выведут за пределы области, определяемые сущностью данного изобретения. Юридически защищаемая область, охватываемая данным изобретением, может быть определена только при изучении следующей далее формулы изобретения.

Реферат

Изобретение относится к электротехнике и может быть использовано в соединителях для создания хорошо проводящего электрического соединения по крайней мере с одним проводящим несущим нагрузку элементом тяговой системы лифта. Технический результат состоит в повышении проводимости соединения. Соединитель (50) имеет выступ (54) уникальной геометрии, которая позволяет противостоять сжимающим и изгибающим усилиям, возникающим при перфорации, по крайней мере частичной, проводящего элемента (32). Соединитель имеет вогнутую, в целом, поверхность (64) и выпуклую, в целом, поверхность (66), охватывающую по крайней мере часть каждого выступа. Выступы расположены, по крайней мере частично, на противоположных сторонах относительно оси (68) симметрии соединителя (50). 2 н. и 10 з.п. ф-лы, 9 ил.

Комментарии