Материал покрытия - RU2674050C1

Код документа: RU2674050C1

Чертежи

Описание

Изобретение относится к материалу покрытия, содержащему богатые хромом (Cr) области, содержащие >95 масс. % Cr, которые образуют содержащие Cr частицы. Изобретение также относится к способу получения покрытия и к покрытию.

Материалы покрытия, обычно в порошковой или гранулированной форме, предпочтительно используют для способов термического напыления. Способы термического напыления включают, например, плазменное напыление (при атмосферном давлении в защитном газе или при низком давлении), порошковое газопламенное напыление, высокоскоростное газопламенное напыление (ВСГН, где пламя получают из кислородного топлива для высокоскоростного напыления), детонационное напыление (газопламенное напыление ударной волной), лазерное напыление и холодное газодинамическое напыление (ХГН). Общим признаком всех способов термического напыления является взаимное влияние тепловой энергии и кинетической энергии. Материал покрытия нагревают в распылительной горелке (тепловая энергия) и/или ускоряют до высоких скоростей (кинетическая энергия). При холодном газодинамическом напылении, например, технологический газ (в основном N2, He или их смеси), который был доведен до высокого давления и нагрет, расширяется посредством сужающегося-расширяющегося сопла (также называемого сверхзвуковым соплом). Типичная форма сопла представляет собой сопло Лаваля (также называемое соплом де Лаваля). Таким образом вырабатывается кинетическая энергия, требуемая для процесса напыления. В зависимости от используемого технологического газа, можно достичь скоростей газа от 900 м/с (в случае азота) до 2500 м/с (в случае гелия). Материал покрытия вводят в поток газа, например, выше по потоку от наименьшего поперечного сечения сопла и обычно ускоряют до 400-1200 м/с. Путем холодного газодинамического напыления для многих материалов можно получить плотные покрытия, имеющие очень хорошие адгезионные свойства. Температура газа является очень низкой по сравнению с другими способами напыления. Следовательно, тепловая энергия напыляемых частиц также сильно понижается, что замедляет реакции с газами. Однако свойства материала покрытия оказывают значительное влияние на процесс нанесения покрытия и, соответственно, на качество напыляемого покрытия.

При термическом напылении покрытия наращивают послойно из отдельных частиц материала покрытия. При ударе о поверхность подложки происходит боковое уширение нагретых частиц. Ударяющиеся частицы образуют сплошное покрытие, которое, в зависимости от свойств материала покрытия, может содержать поры и микротрещины.

Для качества слоя, полученного термическим напылением, решающими факторами являются адгезия материала покрытия к материалу подложки и когезия между частицами материала покрытия. В принципе, адгезия покрытий, получаемых термическим напылением, является результатом взаимного действия множества физических и химических механизмов адгезии, которые зависят от скорости частиц (кинетической энергии), температуры частиц (тепловой энергии) и свойств подложки, таких, например, как состав материала, шероховатость и температура поверхности. В случае холодного газодинамического напыления, дополнительным фактором является то, что частицы покидают распылительное сопло при сравнительно низкой температуре. В случае материалов покрытия, имеющих высокий предел текучести/предел упругости, это может сопровождаться недостаточной текучестью, в результате чего наращивание покрытия является невозможным. Описанные выше требования к покрытию, такие как адгезия покрытия, низкая пористость, высокая прочность границ зерен и пластичность покрытия, удовлетворяются для различных материалов покрытия в различной степени. Хром является материалом покрытия, который особенно трудно обрабатывать.

Широкомасштабное производство хромового металлического порошка из оксидов хрома в настоящее время выполняют только посредством алюминотермического и электролитического способов. Однако полученные таким образом порошки плохо проявляют себя при напылении, в частности, в случае компонента с низкой тепловой энергией. Помимо этого, электролитические способы вредны для окружающей среды из-за применения соединений Cr(VI). Все более ужесточающиеся экологические требования подразумевают, что этот способ практически не может быть оправдан экономически и с точки зрения экологии.

Помимо алюминотермического и электролитического способов также были предприняты попытки восстановления оксида хрома водородом или углеродом, как описано в публикации "Metallurgy of Rarer Metals - Chromium", Arthur Henry Sully, Butterworths Scientific Publications, 1954, и в патентах или патентных заявках GB 512502, JP 54013408 A, JP 07216474 A, JP 3934686 B2 и JP 06081052 A. Однако было обнаружено, что описанные способы не подходят для реализации в крупном масштабе.

Таким образом, до сих пор было невозможно получить плотные покрытия с сильной адгезией, нанесенные холодным газодинамическим напылением, используя известные порошки Cr. Хотя нанесенный холодным газодинамическим напылением слой Cr, наряду с W, Mo, Ti, Zr, Ni, Co, Fe, Al, Ag, Cu или их сплавами, содержащий менее 500 частей на млн. О и менее 500 частей на млн. H, описан в WO 2008/057710, его промышленной реализации можно было бы достичь только с более пластичными материалами, такими, например, как Ti, Zr, Ni, Co, Fe, Al, Ag и Cu. На момент подачи данной заявки на изобретение, общее мнение экспертов состоит в том, что из-за высокого предела текучести, высокого деформационного упрочнения и хрупкости Cr нельзя получить Cr покрытия посредством холодного газодинамического напыления.

Это является одной из причин того, почему большую часть Cr-содержащих покрытий продолжают наносить гальваническим способом. В результате низкой степени эффективности и высоких токов, при электролитическом осаждении хрома образуются водород и кислород. Из-за лопающихся пузырьков мелкие капли разбрызгиваются из хромовой ванны. Поэтому, из-за высокой онкологической опасности хрома (VI), хромовые ванны необходимо очищать посредством отсоса и подавлять образование хромовых аэрозолей. Поэтому, по этой причине, существует большой интерес в отходе от экологически проблематичного электролитического нанесения Cr покрытий. Помимо этого, твердое хромовое покрытие содержит плотную сетку очень мелких трещин, которые направлены приблизительно перпендикулярно к поверхности. Образование этих трещин тесно связано с удалением газообразного водорода в течение осаждения. Часть водорода временно внедряется в хромовое покрытие в форме гидрида хрома. Когда гидрид хрома впоследствии разлагается, происходит усадка хромового покрытия и возникающие в результате этого растягивающие напряжения приводят к трещинам, которые, в свою очередь, ухудшают свойства защиты от коррозии.

Поэтому целью изобретения является обеспечение Cr-содержащего материала покрытия, с которым можно надежно получать Cr-содержащие покрытия, в частности, имеющие высокое содержание Cr покрытия с хорошей адгезией и высокой плотностью, посредством способов термического нанесения покрытий, в частности, посредством холодного газодинамического напыления. Другой целью изобретения является обеспечение способа получения Cr-содержащего покрытия с сильной адгезией и высокой плотностью, которое, насколько это возможно, не содержит трещин, проходящих приблизительно перпендикулярно к поверхности. Другой целью является обеспечение покрытия, имеющего высокое содержание Cr, которое получают путем холодного газодинамического напыления.

Этих целей достигают посредством признаков, указанных в независимых пунктах формулы изобретения. Конкретные воплощения описаны в зависимых пунктах формулы изобретения.

Материал покрытия предпочтительно находится в порошковой или гранулированной форме. Под порошком понимают множество частиц, где частица, в свою очередь, может состоять из первичных частиц и связанных с ними вторичных частиц. Если размер частиц небольшой, для способа напыления может быть предпочтительно преобразовывать множество частиц порошка, которые, в свою очередь, состоят из первичных и вторичных частиц, в гранулы порошка. Следовательно, гранула порошка может состоять из множества частиц. Эти частицы можно скрепить друг с другом путем связывания материала в присутствии или отсутствии одного или более дополнительных компонентов. Размер частиц порошка или гранул порошка называют размером частиц и обычно измеряют посредством лазерной дифрактометрии. Результаты измерения приводят в виде кривой распределения. Значение d50, таким образом, показывает средний размер частиц. d50 означает, что 50% частиц имеют меньший размер, чем указанное значение.

Материал покрытия содержит богатые Cr области, содержащие >95 масс. % Cr. Богатые Cr области, по меньшей мере частично, состоят из богатой Cr фазы. В последующем изложении термины «богатая Cr область» и «богатая Cr фаза» используют как синонимы. Термин «богатая Cr фаза, содержащая >95 масс. % Cr», означает, что доля растворенных элементов составляет ≤5 масс. %. Предпочтительно большая часть (>70 масс. %, предпочтительно >80 масс. %, наиболее предпочтительно >90 масс. %) Cr, содержащегося в материале покрытия, присутствует в форме богатой Cr фазы, содержащей >95 масс. % Cr. Другие фазовые составляющие могут быть внедрены в богатую Cr фазу. Их не учитывают при оценке содержания Cr в богатой Cr фазе. Если содержание растворенных элементов составляет >5 масс. % (содержание Cr <95 масс. %), твердость этих областей является слишком высокой, что оказывает отрицательное влияние на свойства при напылении. Богатые Cr области образуют частицы (далее также называемые Cr-содержащими частицами или просто частицами).

Существенным для изобретения является то, что материал покрытия удовлетворяет по меньшей мере одному из следующих условий:

- по меньшей мере часть Cr-содержащих частиц присутствует в форме агрегатов или агломератов,

- по меньшей мере часть Cr-содержащих частиц имеет поры,

- богатые Cr области имеют среднюю нанотвердостьHIT 0,005/5/1/5 ≤4 ГПа,

- Cr-содержащие частицы имеют среднюю площадь поверхности, измеренную по методу БЭТ, >0,05 м2/г.

Было показано, что можно получить обладающие преимуществами покрытия, даже когда удовлетворяется только одно из этих условий. Обладающие особенными преимуществами покрытия можно получить, когда удовлетворяются два условия, особенно три или все четыре условия. Эти признаки и влияние этих признаков на способ нанесения покрытия обсуждают подробно ниже.

Как отмечено, по меньшей мере часть Cr-содержащих частиц предпочтительно присутствуют в форме агрегатов или агломератов. В порошковой металлургии под агрегатом понимают кластер первичных частиц, которые связаны прочной связью, в то время как в агломерате, кластере первичных частиц, они связаны слабой связью (см., например, German R., "Introduction to Powder Metallurgy Science", MPIF, Princeton, 1984, 32). Далее агрегат обозначает кластер, который нельзя разрушить посредством обычной ультразвуковой деагломерации, тогда как агломераты можно разделить, по меньшей мере частично, на первичные частицы. При этом, ультразвуковую деагломерацию выполняют при 20 кГц и 600 Вт. Материал покрытия предпочтительно присутствует в форме агрегата, как также ясно из примеров. При этом, связь между Cr-содержащими первичными частицами является физической связью (металлургической связью), предпочтительно без включения других элементов. Особенно преимущественно >20%, в особенности >50% всех частиц присутствуют в форме агрегата или агломерата. Оценку выполняют следующим образом. Отбирают 5 образцов, которые анализируют с помощью сканирующего электронного микроскопа. При увеличении, которое охватывает от 20 до 50 частиц в секции изображения, можно просто определить присутствует ли частица в форме агрегата/агломерата или нет. Число частиц, присутствующих в форме агрегата/агломерата, определяют, исходя из общего количества оцененных частиц, и вычисляют среднее из пяти образцов.

Также предпочтительно Cr-содержащие частицы имеют среднюю нанотвердостьHIT 0,005/5/1/5 ≤4 ГПа. НанотвердостьHIT 0,005/5/1/5 определяют в соответствии с EN ISO 14577-1 (издание 2002) с использованием индентора Берковича и способа оценки согласно Oliver и Pharr. Значение твердости относится к порошку или гранулам порошка, которые предпочтительно не подвергают дополнительной последующей обработке, такой как, например, отжиг. Нанотвердость предпочтительно составляет ≤3,5 ГПа. В случае очень высоких требований, предпочтительной является нанотвердостьHIT 0,005/5/1/5 ≤3 ГПа. В случае очень чистой фазы Cr, возможно получать металлические порошки, имеющие нанотвердостьHIT 0,005/5/1/5 приблизительно 1,5 ГПа. Чтобы определить нанотвердость, приготавливают шлиф порошка, и нанотвердость определяют на полированной поверхности поперечного сечения частиц.

Также предпочтительно по меньшей мере часть Cr-содержащих частиц имеет поры. Особенно предпочтительно >20%, в особенности >50% всех частиц имеет поры. Данную оценку выполняют с помощью сканирующей электронной микроскопии, как описано выше для характеристики агрегат/агломерат.

Более того, частицы предпочтительно имеют среднюю пористость, определенную посредством количественного анализа изображений, >10 об. %. Особенно предпочтительно средняя пористость частиц составляет >20 об. %, более предпочтительно >40 об. %. Возможно достичь значений 85 об. % и выше. Предпочтительные интервалы пористости P составляют 40 об. %<Р<85 об. %. Определение средней пористости выполняют следующим образом. Сперва приготавливают шлифы порошка. С этой целью порошок внедряют в эпоксидную смолу. После времени отверждения, составляющего 8 часов, образцы подготавливают металлографически, другими словами, для выполнения последующего анализа по поперечному сечению порошка. Приготовление включает стадии: измельчение при от 150 до 240 Н с помощью прочно связанной SiC бумаги с зернистостью 800, 1000 и 1200, полировка алмазными суспензиями с размером зерен 3 мкм, конечная полировка ОПС (оксидной полирующей суспензией) с размером зерен 0,04 мкм, очистка образцов в ультразвуковой ванне и сушка образцов. Затем для каждого образца снимают десять изображений различных репрезентативных частиц. Это выполняют посредством сканирующей электронной микроскопии, используя 4-квадрантный кольцевой детектор для обнаружения обратно рассеянных электронов (ОРЭ). Напряжение возбуждения составляет 20 кВ, угол отклонения 0°. Изображения фокусируют. Для правильного анализа изображений разрешение должно составлять по меньшей мере 1024×768 пикселей. Контрастность выбирают таким образом, чтобы поры явно выделялись из металлической матрицы. Увеличение изображений выбирают таким образом, чтобы каждое изображение содержало одну частицу. Количественный анализ изображения выполняют, используя программное обеспечение Image Access. Используют модуль "Particle Analysis". Каждый анализ изображения проходит стадии: установка порога серого уровня таким образом, чтобы обнаруживать объем открытой поры в зернах; фиксирование измерительной рамки, в этом случае круга/прямоугольника максимального размера, внутри зерна (область 0,02-0,5 мм2); настройка обнаружения: измерение только в интересующей области, включение края изображения, обрезка интересующей области по объекту. Функции фильтрации не используют либо при накоплении данных, либо при анализе изображений. Так как поры на изображении в обратно рассеянных электронах выглядят темнее, чем металлическая матрица, «темные объекты» определяют как поры при настройке обнаружения. После анализа 10 изображений по данным выполняют статистическую оценку. Из нее определяют среднюю долю по площади поверхности пор (%), которую можно приравнять к средней пористости в объемных процентах.

Поры по изобретению предпочтительно, по меньшей мере частично, являются открытыми порами. Под открытыми порами понимают поры, которые соединены с поверхностью поровыми каналами. Объемная доля открытых пор, исходя из общей пористости, предпочтительно составляет >30 об. %, более предпочтительно >50 об. %, еще более предпочтительно >70 об. % и особенно предпочтительно >90 об. %. Открытые поры, в свою очередь, предпочтительно сообщаются между собой.

Предпочтительно открытая пористость и/или порошковая форма (агрегаты или агломераты) также вносят вклад в очень высокую удельную площадь поверхности, измеренную по методу БЭТ, Cr-содержащих частиц, предпочтительно составляющую >0,05 м2/г. Измерения по методу БЭТ выполняют согласно стандарту ISO 9277: 1995, диапазон измерений: 0,01 - 300 м2/г; прибор: Gemini II 2370; температура нагрева: 130°C; время нагрева: 2 часа, адсорбтив: азот; волюметрическая оценка по пяти точкам. В других предпочтительных воплощениях площадь поверхности, измеренная по методу БЭТ, составляет ≥0,06 м2/г, ≥0,07 м2/г, ≥0,08 м2/г, ≥0,09 м2/г или ≥0,1 м2/г.

Порошковая форма (агрегат или агломерат), низкая нанотвердость, высокая площадь поверхности, измеренная по методу БЭТ, и пористость оказывают благоприятное влияние, по отдельности или, особенно преимущественно, в сочетании на характеристику напыления. Предполагают, что низкая нанотвердость положительно влияет на текучесть отдельных частиц порошка. Механизм влияния пористости, порошковой формы и площади поверхности, измеренной по методу по БЭТ, на поведение при напылении все еще не понят в деталях. Вполне возможно, что это представляет собой взаимное влияние множества эффектов, а именно:

- снижения напряжения текучести,

- облегчения процессов микропластического течения,

- более низкотемпературного затвердевания при холодной деформации (меньшее количество путей дислокаций к ближайшей поверхности, также и к поверхности пор),

- большего уширения частицы при ударе,

- лучшего механического сцепления и, таким образом, более высокой адгезии.

Ниже подробно описано получение наиболее надежным образом материала покрытия, имеющего вышеописанные признаки.

Также предпочтительно Cr-содержащие частицы имеют размер частиц d50 >50 мкм и <150 мкм. Значение d50 измеряют посредством лазерной дифрактометрии согласно стандарту ISO 133020-2009. Другими предпочтительными диапазонами являются 10 мкм

В случае очень хрупких материалов, например, таких как Cr, размер частиц материала покрытия до настоящего времени сохраняли очень мелким, потому что только мелкие частицы достигают скорости, необходимой для адгезии. Однако, очень мелкие порошки обладают плохой сыпучестью, и это может привести к засорению систем подачи порошков. К тому же, использование мелких порошков приводит к ухудшению качества покрытия, потому что сцепление частиц с подложкой после удара хуже в случае порошка, имеющего очень небольшой размер частиц, чем в случае более крупного порошка. Эти размерные эффекты основаны на динамических эффектах, таких как очень быстрое выравнивание теплоты, образующейся локально на граничных поверхностях при ударе, и на более высокой динамической прочности материала в результате затвердевания при высокой скорости деформации. Оба эти фактора являются более выраженными в случае удара более мелких частиц. С материалом покрытия по изобретению теперь возможно достичь высокого качества покрытия даже с более низкими скоростями удара. Таким образом, также можно использовать более крупные порошки.

Предпочтительно содержание Cr в материале покрытия составляет >20 масс. %, более предпочтительно >50 масс. %, >60 масс. %, >70 масс. % или >80 масс. %, особенно предпочтительно >90 масс. %, >95 масс. % или >99 масс. %.

Материал покрытия по изобретению также предоставляет преимущества, когда добавляют один или более дополнительных материалов покрытия. В частности, в случае холодного газодинамического напыления возможно достичь превосходных результатов, когда на поверхность Cr-содержащих частиц, по меньшей мере в некоторых областях, наносят материал, который имеет более низкий предел текучести и/или твердость, чем Cr. Предпочтительное содержание составляет от 0,01 до 50 масс. %, особенно предпочтительно от 0,1 до 30 масс. % или от 3 до 25 масс. %. Было обнаружено, что особенно предпочтительными являются металлы с гранецентрированной кристаллической решеткой, например, такие как Ni или Cu.

Твердость покрытия можно преимущественно увеличить путем добавления твердого материала. В качестве твердого материала можно использовать все обычные твердые материалы, например, такие как карбиды, бориды или нитриды. Предпочтительными карбидами являются, например, карбиды хрома или вольфрама. Карбиды хрома можно получить in situ при изготовлении, что приводит к особенно однородному и мелкозернистому распределению карбидов. Неожиданно было обнаружено, что порошковые смеси, имеющую долю твердого материала вплоть до 80 масс. %, причем остальное составляет Cr, все же можно напылять посредством холодного газодинамического напыления. Предпочтительная доля твердого материала в материале покрытия составляет от 0,1 масс. % до 80 масс. %, особенно предпочтительно от 1 масс. % до 50 масс. %.

Однако, предоставляющих преимущества свойств можно также достичь, когда в материал покрытия добавляют твердый смазочный материал, такой, например, как графит, сульфид (предпочтительно дисульфид молибдена), нитрид бора или оксид (предпочтительно оксид ванадия). Максимальное содержание смазочного материала определяется достигаемым качеством покрытия. Предпочтительно содержание смазочного материала составляет от 0,1 масс. % до 30 масс. %, особенно предпочтительно от 1 масс. % до 25 масс. %.

Было даже показано, что состав покрытия по изобретению также дает улучшение свойств покрытия, когда его используют только для получения покрытия, которое основано на другом материале. Например, можно получить слой сплава MCrAlY очень хорошего качества посредством холодного газодинамического напыления. Под MCrAlY понимают сплав на основе Ni или Fe, который содержит Cr, Al и редкоземельный металл (например, Y).

Материал покрытия преимущественно содержит от 0,005 до 5 масс. % одного или более редкоземельных металлов (включая иттрий). Редкоземельные металлы могут предпочтительно присутствовать также в окисленной форме. Редкоземельные металлы или оксиды редкоземельных металлов оказывают особенно благоприятное влияние на коррозионные свойства.

Предпочтительными другими составами (предпочтительное содержание Cr >50 масс. %) являются:

- Cr, включающий по меньшей мере один металл из группы Fe, Co, Mn, Al, Nb, Ta и V, предпочтительно в количестве от 0,01 до 50 масс. %, особенно предпочтительно от 0,1 до 30 масс. % или от 3 до 25 масс. %,

- Cr, включающий по меньшей мере один металл из группы Ti, Zr, Hf, Mo, W и Re, предпочтительно в количестве от 0,01 до 20 масс. %,

- Cr, включающий Si и/или B, предпочтительно в количестве от 0,005 до 20 масс. %, особенно предпочтительно вплоть до 10 масс. %, 5 масс. % или 2 масс. %.

Все упомянутые в описании легирующие компоненты также дают преимущественные свойства в сочетании.

Цели изобретения также достигают путем способа получения покрытия с использованием материала покрытия по изобретению. Предпочтительно используют способ термического напыления.

Особенно подходящим способом является холодное газодинамическое напыление. Предпочтительно способ включает по меньшей мере следующие стадии:

- поставка технологического газа под давлением от 1 до 10 МПа (от 10 до 100 бар), предпочтительно от 2 до 6 МПа (от 20 до 60 бар), особенно предпочтительно от 3 до 5 МПа (от 30 до 30 бар) и при температуре от комнатной температуры до 1400°C, предпочтительно от 300 до 1200°C, особенно предпочтительно от 600 до 1000°C,

- ускорение технологического газа в сужающемся-расширяющемся сопле, предпочтительно до сверхзвуковой скорости,

- введение материала покрытия по изобретению в технологический газ выше по потоку, внутри или ниже по потоку от сужающегося - расширяющегося сопла, и

- образование плотно присоединенного слоя после соударения материала покрытия с подложкой.

Верхние диапазоны предпочтительных давлений и температур приведены для установок, которые доступны в настоящее время. В принципе, более высокая температура и более высокое давление технологического газа увеличивают скорость соударения частиц с поверхностью подложки и поэтому оказывают благоприятное влияние на свойства покрытия. Более высокая температура технологического газа также приводит к более высокой температуре частиц после соударения с поверхностью подложки, что также оказывает благоприятное влияние на свойства покрытия. Поэтому, если в будущем будут доступны установки, которые делают возможными более высокие давления и/или температуры, предпочтительные диапазоны могут быть смещены в сторону более высоких значений.

Известно, что скорость при ударе частиц должна превышать критический предел, чтобы достичь адгезии частиц с подложкой. Эта критическая скорость в основном зависит от используемого материала покрытия, размера частиц и температуры частиц и подложки. С материалом покрытия по изобретению возможно значительно понизить критическую скорость при ударе. Соответственно, также возможно использовать азот или богатый азотом газ (>50 об. % азота) в качестве технологического газа. Соответственно, не требуется такой технологический газ, как гелий или содержащие гелий газовые смеси, которые приводят к более высоким скоростям газа, но со значительно более высокими производственными затратами. Поэтому преимущественно в качестве технологического газа используют азот или азотсодержащий газ.

Однако, также было показано, что материал покрытия по изобретению также преимущественно подходит для технологий, в которых скорость частиц ниже по сравнению с холодным газодинамическим напылением, а температура частиц выше. Таким образом возможно достичь получения очень хорошего покрытия посредством способов высокоскоростного газопламенного напыления.

Цели изобретения также достигают с помощью покрытия, имеющего содержание Cr >50 масс. %, среднюю толщину >20 мкм и микроструктуру,

которая включает по меньшей мере частично деформированные Cr-содержащие зерна. Предпочтительно средняя толщина составляет >30, >40 или >50 мкм. Предпочтительно содержание Cr составляет >70 масс. %, особенно предпочтительно >90 масс. %, >95 масс. % или >99 масс. %. Деформированные Cr-содержащие зерна покрытия предпочтительно имеют среднюю нанотвердость HIT0,005/5/1/5 >4 ГПа. Средняя нанотвердость HIT0,005/5/1/5 предпочтительно составляет >4,3 ГПа, >4,6 ГПа, >4,9 ГПа, >5,2 ГПа, >5,5 ГПа или >6 ГПа. Толщину слоя определяют с помощью обычных металлографических методов. Измерение нанотвердости выполняют на поперечном сечении аналогично тому, что описано в отношении определения твердости порошков.

Покрытие предпочтительно получают путем холодного газодинамического напыления. Холодное газодинамическое напыление преимущественно включает по меньшей мере стадии поставки технологического газа под давлением от 1 до 10 МПа (от 10 до 100 бар) и при температуре от комнатной температуры до 1400°С, ускорения технологического газа в сужающемся-расширяющемся сопле, введения материала покрытия в технологический газ выше по потоку, внутри или ниже по потоку от сужающегося-расширяющегося сопла, и образования плотно соединенного слоя после соударения материала покрытия с подложкой. Предпочтительно в качестве технологического газа используют азот или богатый азотом газ. Как уже отмечено ранее, до сих пор было невозможно получить покрытия из материала на основе Cr (содержание Cr >50 масс. %) посредством холодного газодинамического напыления. Холодное газодинамическое напыление предполагает деформацию зерен при температуре < температуры плавления напыляемых частиц. Зерна предпочтительно подвергаются холодной деформации. Под холодной деформацией понимают металлургическое определение, а именно, что частицы после удара о поверхность деформируются при температуре, которая ниже температуры перекристаллизации рассматриваемого материала. Так как действие температуры очень кратковременное, требуемая для перекристаллизации температура, согласно уравнению Аррениуса, является очень высокой. Деформация частиц после удара оказывает такое влияние, что по меньшей мере часть зерен покрытия, которые образованы из частиц, растягивается

предпочтительно в поперечном направлении (параллельно поверхности слоя), причем среднее (из по меньшей мере 10 растянутых зерен) аспектное отношение составляет >1,3. Особенно предпочтительно среднее аспектное отношение составляет >2, >3, >4 или >5. Аспектное отношение определяют металлографически, например, с помощью анализа изображений.

Предпочтительными составами покрытия (также в сочетании с перечисленными компонентами) являются:

- содержание Cr >60 масс. %, >70 масс. %, >80 масс. % или >90 масс. %, особенно предпочтителен Cr с чистотой >95 масс. % или >99 масс. %,

- Cr (содержание Cr >50 масс. %), включающий твердый смазочный материал, такой, например, как графит, сульфид (преимущественно дисульфид молибдена), нитрид бора или оксид (преимущественно оксид ванадия), предпочтительное содержание смазочного материала составляет от 0,1 масс. % до 30 масс. %, особенно предпочтительно от 1 масс. % до 25 масс. %,

- Cr (содержание Cr >50 масс. %), включающий по меньшей мере один твердый материал, в частности, один или более карбидов (например, карбиды хрома и вольфрама), боридов и/или нитридов, предпочтительная доля твердого материала >0,1 масс. %, особенно предпочтительно >1 масс. %, предпочтительное содержание твердого материала составляет от 0,1 до 50 масс. %,

- Cr (содержание Cr >50 масс. %), включающий по меньшей мере один дополнительный металл:

- предпочтительно по меньшей мере один металл, имеющий более низкий предел текучести и/или твердость по сравнению с Cr, предпочтительно в количестве от 0,01 до 50 масс. %.

- предпочтительно по меньшей мере один металл из группы Ni, Cu, Fe, Co, Mn, Al, Nb, Ta и V, предпочтительно в количестве от 0,01 до 50 масс. %, особенно предпочтительное количество составляет от 0,1 до 30 масс. % или от 3 до 25 масс. %,

- предпочтительно по меньшей мере один металл из группы Ti, Zr, Hf, Mo, W и Re, предпочтительно в количестве от 0,01 до 20 масс. %,

- предпочтительно по меньшей мере один редкоземельный металл (включая иттрий), предпочтительно в количестве от 0,005 до 5 масс. %, предпочтительно также присутствующий в окисленной форме,

- Cr (содержание Cr >50 масс. %), включающий Si и/или B, предпочтительно в количестве от 0,005 до 20 масс. %, особенно предпочтительно 10 масс. %, 5 масс. % или 2 масс. %.

Покрытие по изобретению предпочтительно имеет плотность (измеренную методом гидростатического взвешивания) >85%, особенно предпочтительно >93%, 95% или 98%. Содержание O (содержание кислорода) в покрытии предпочтительно составляет <0,3 масс. %, <0,2 масс. % или <0,1 масс. %. Содержание C (содержание углерода) в покрытии предпочтительно составляет <0,05 масс. %, <0,035 масс. % или <0,02 масс. %. Более того, покрытие предпочтительно не содержит частиц, которые не претерпели изменений формы в результате напыления.

Далее описан способ, посредством которого можно при низких затратах получить материал покрытия по изобретению простым и надежным образом.

Способ включает восстановление по меньшей мере одного соединения из группы, состоящей из оксида Cr и гидроксида Cr, возможно с добавленным источником твердого углерода, под по меньшей мере временным воздействием водорода и углеводорода. Существуют подходящие в качестве оксида хрома или гидроксида хрома соединения, предпочтительно соединения Cr(III), в порошковой форме, например, Cr2O3, CrООН, Cr(OH)3 или смеси оксидов хрома и гидроксидов хрома. Предпочтительным источником хрома является Cr2O3. Для высокой степени чистоты конечного продукта предпочтительно используемый Cr2O3 по меньшей мере имеет чистоту пигментного оксида хрома.

Предпочтительно соединение из группы, состоящей из оксида Cr и гидроксида Cr, возможно с добавленным источником твердого углерода, нагревают до температуры TR, где 1100°C≤TR≤1550°C и, при необходимости, поддерживают при этой температуре. Температуры <1100°C или >1550°C приводят к ухудшенным свойствам порошка или к менее экономичному способу. С точки зрения промышленного производства, реакция протекает особенно хорошо, когда выбирают температуры TR приблизительно от 1200°C до 1450°C.

Хотя в нижнем температурном диапазоне по изобретению необходимы очень длительные времена выдержки при TR, чтобы установить предпочтительную степень восстановления, составляющую 90%, время выдержки можно выбрать очень небольшим в верхнем температурном диапазоне по изобретению или можно вовсе не проводить выдержку. Степень восстановления R определяют как отношение количества разложившегося за время t кислорода к общему количеству кислорода, присутствующего в оксиде хрома или гидроксиде хрома.

На основе примеров специалист в данной области техники может легко определить оптимальное сочетание температуры и времени для своей печи (печь непрерывного действия, печь периодического действия, максимальная достигаемая температура печи и т.п.). Реакцию предпочтительно поддерживают по существу постоянной (изотермической) при TR в течение по меньшей мере 30%, особенно предпочтительно по меньшей мере 50% времени реакции.

Присутствие углеводорода обеспечивает образование порошка, имеющего свойства по изобретению, посредством химического переноса. Общее давление реакции предпочтительно составляет от 95 до 200 кПа (от 0,95 до 2 бар). Углеводород предпочтительно присутствует в форме СН4. Предпочтительно по меньшей мере в течение нагрева парциальное давление углеводорода составляет от 500 Па до 50 кПа (от 5 до 500 мбар), по меньшей мере временно. Остаточный газ предпочтительно представляет собой водород. Воздействие водорода и углеводорода предпочтительно происходит по меньшей мере в температурном диапазоне от 800°C до 1050°C. В этом температурном диапазоне парциальное давление углеводорода предпочтительно составляет от 500 Па до 50 кПа (от 5 до 500 мбар). Реакционная смесь, которая образуется из исходных материалов, находится в этом температурном диапазоне в течение предпочтительно по меньшей мере 45 минут, особенно предпочтительно по меньшей мере 60 минут. Это время включает как нагрев, так и любые изотермические фазы в этом температурном диапазоне. Условия способа по изобретению обеспечивают превращение при температуре предпочтительно

Углеводород можно добавлять в реакцию в газообразной форме. Предпочтительно по меньшей мере одно соединение из группы, состоящей из оксида Cr и гидроксида Cr, восстанавливается при по меньшей мере временном воздействии газовой смеси H2-CH4. Предпочтительно выбирают объемное отношение H2/CH4 в интервале от 1 до 200, особенно предпочтительно от 1,5 до 20. Действие газовой смеси H2-CH4 преимущественно происходит по меньшей мере временно в течение фазы нагрева до TR, причем влияние на образование порошковой формы является весьма благоприятным особенно в температурном диапазоне от 850 до 1000°C. Если достигают температуры приблизительно 1200°C, атмосферу предпочтительно изменяют на атмосферу чистого водорода, предпочтительно с температурой точки росы <-40°C (измеренной в области подачи газа). Если TR ниже 1200°C, переход к атмосфере чистого водорода преимущественно происходит, когда достигают TR. Изотермическая фаза при TR и охлаждение до комнатной температуры преимущественно происходят в атмосфере водорода. Особенно в течение охлаждения предпочтительно использовать водород с температурой точки росы <-40°C, чтобы избежать повторного окисления.

Также к оксиду Cr и/или гидроксиду Cr можно добавлять источник твердого углерода. Предпочтительно к соединению хрома добавляют от 0,75 до 1,25 моль, более предпочтительно от 0,90 до 1,05 моль углерода на моль кислорода. Здесь имеется в виду количество углерода, доступного для реакции с соединением хрома. В особенно предпочтительном воплощении отношение O к C, составляющее приблизительно 0,98, является слегка субстехиометрическим. Предпочтительно источник твердого углерода выбирают из группы, состоящей из сажи, активированного угля, графита, высвобождающих углерод соединений или их смесей. Примерами высвобождающих углерод соединений, которые можно упомянуть, являются карбиды хрома, такие как, например, Cr3С2, Cr7С3 или Cr23C6. Порошковую смесь нагревают до TR в содержащей H2 атмосфере. Давление H2 предпочтительно регулируют так, что получают парциальное давление CH4 от 500 Па до 50 кПа (от 5 до 500 мбар), по меньшей мере в температурном диапазоне от 800 до 1050°C. Изотермическую фазу при TR и охлаждение до комнатной температуры опять предпочтительно выполняют в водородной атмосфере. Присутствие углеводорода не является обязательным в течение этих фаз способа. Водород препятствует процессам повторного окисления на этой фазе способа и в течение фазы охлаждения. В течение фазы охлаждения предпочтительно используют водородную атмосферу с температурой точки росы <-40°C.

Перед восстановлением порошок оксида Cr или гидроксида Cr можно гранулировать. Как уже отмечено, гранулирование означает превращение небольших частиц в гранулы, которые являются скоплением небольших частиц. Подходящими способами гранулирования являются, например, способы распылительного гранулирования или послойного гранулирования в высокопроизводительной мешалке с добавлением поверхностно-активной добавки, например, поливинилпирролидона. Гранулирование перед восстановлением также дает преимущества, потому что оно улучшает проникновение газообразных исходных материалов (например, водорода) и газообразных продуктов (например, CO), так как существуют области между частицами гранул, в которые газы могут протекать без потерь на трение.

Один или более легирующих элементов в окисленной форме можно преимущественно добавлять в оксид Cr или гидроксид Cr перед восстановлением и особенно предпочтительно перед любой операцией гранулирования. Предпочтительно оксиды легирующих элементов нельзя восстановить или можно восстановить только в небольшой степени при условиях восстановления оксида хрома, так что избегают упрочнения твердого раствора хрома путем диффузии легирующих элементов в элементарном состоянии.

Далее изобретение поясняют более подробно посредством примеров.

На Фиг. 1 показано изображение, полученное с помощью сканирующего электронного микроскопа, материала покрытия по изобретению ситовой фракции <45 мкм согласно примеру 1.

На Фиг. 2 показано изображение, полученное с помощью сканирующего электронного микроскопа, материала покрытия по изобретению ситовой фракции от 45 до 100 мкм согласно примеру 1.

На Фиг. 3 показан восстановленный электролитическим способом порошок Cr ситовой фракции <45 мкм согласно известному уровню техники.

На Фиг. 4а показано Cr покрытие по изобретению, напыленное ХГН на стальную трубу с использованием материала покрытия по изобретению согласно примеру 2. На Фиг. 4b показано Cr покрытие по изобретению, напыленное ХГН на трубу из AlMg3 с использованием материала покрытия по изобретению согласно примеру 2.

На Фиг. 5 показано изображение, полученное с помощью сканирующего электронного микроскопа, Cr покрытия по изобретению, напыленного ХГН на трубу из AlMg3 с использованием материала покрытия по изобретению согласно примеру 2.

На Фиг. 6 показано изображение, полученное с помощью сканирующего электронного микроскопа, Cr покрытия по изобретению, полученного ХГН с использованием материала покрытия по изобретению (напыленного с помощью установки типа В) согласно примеру 4.

На Фиг. 7 показано изображение, полученное с помощью сканирующего электронного микроскопа, стальной подложки, на которую пытались, согласно примеру 6, напылить ХГН Cr покрытие с использованием порошка известного уровня техники.

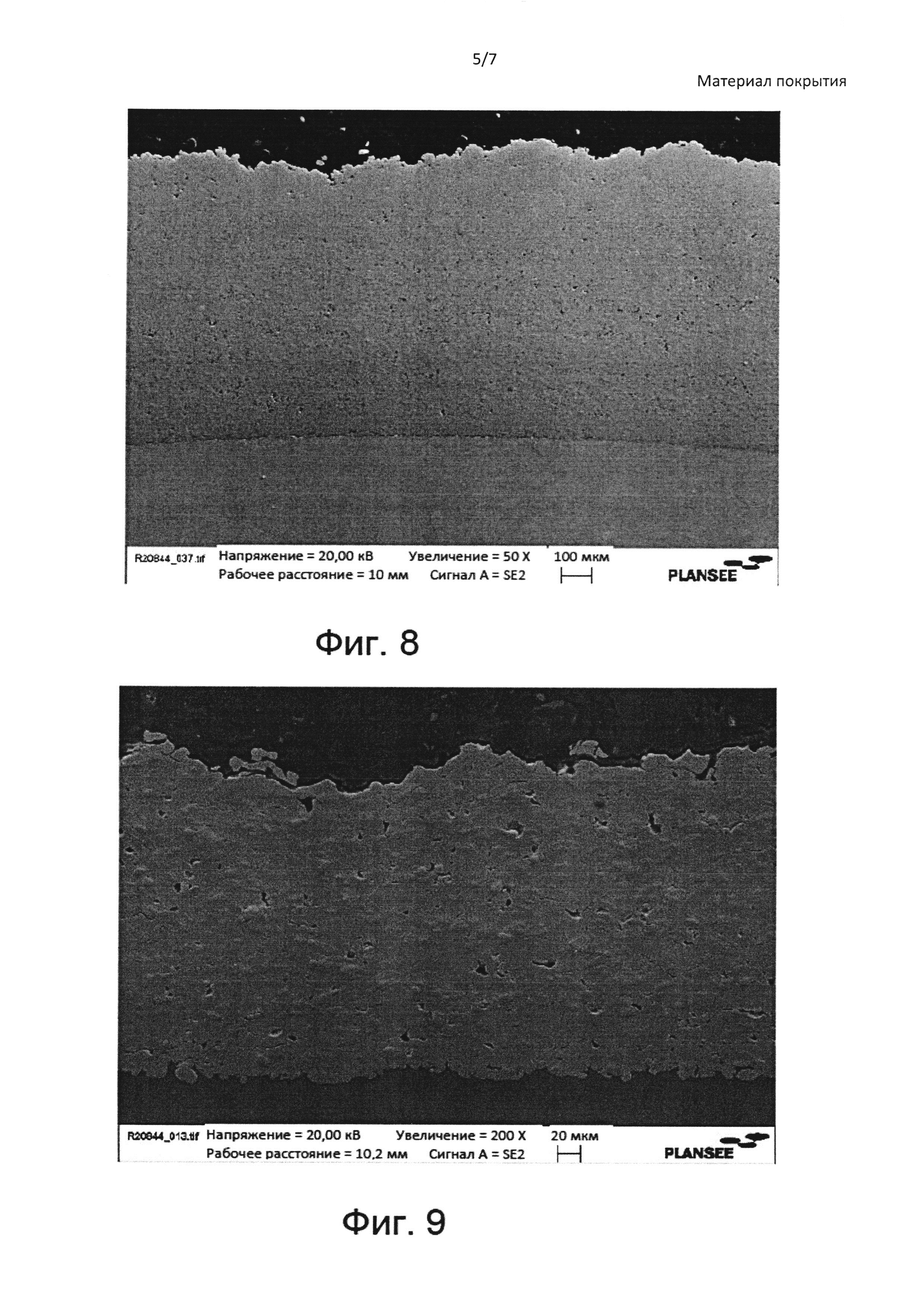

На Фиг. 8 показано изображение, полученное с помощью сканирующего электронного микроскопа, ХГН Cr покрытия по изобретению, напыленного на стальную подложку с использованием материала покрытия по изобретению согласно примеру 6.

На Фиг. 9 показано изображение, полученное с помощью сканирующего электронного микроскопа, Cr - 10 масс. % Cr23C6 покрытия по изобретению, полученного с использованием материала покрытия по изобретению, напыленного ХГН на подложку из AlMg3 согласно примеру 7.

На Фиг. 10 показано изображение, полученное с помощью сканирующего электронного микроскопа, Cr - 50 масс. % Cr23C6 покрытия по изобретению, полученного с использованием материала покрытия по изобретению, напыленного ХГН на подложку из AlMg3 согласно примеру 7.

На Фиг. 11 показано изображение, полученное с помощью сканирующего электронного микроскопа, Cr - 30 масс. % Cu покрытия по изобретению, полученного с использованием материала покрытия по изобретению, напыленного ХГН на подложку из AlMg3 согласно примеру 8.

На Фиг. 12 показано изображение, полученное с помощью сканирующего электронного микроскопа, Cr покрытия, нанесенного с помощью воздушно-пламенного напыления (ВПН), полученного с использованием вещества покрытия по изобретению согласно примеру 9.

На Фиг. 13 показано изображение, полученное с помощью сканирующего электронного микроскопа, Cr - Y2O3 покрытия по изобретению, полученного с использованием материала покрытия по изобретению, напыленного ХГН на подложку из AlMg3 согласно примеру 14.

Пример 1

Смесь Cr2O3, имеющего средний размер частиц d50, измеренный посредством лазерной дифракции, 0,9 мкм, и аморфной сажи (содержание углерода 0,99 моль/моль O в Cr2O3) нагревали до 1050°C под воздействием H2. Скорость нагрева регулировали так, что парциальное давление CH4, измеренное с помощью масс-спектрометрии, в температурном диапазоне от 800°C до 1050°C составляло >1,5 кПа (15 мбар). Реакционную смесь затем нагревали до 1450°C. Время выдержки при 1450°C составляло 5 часов. Нагрев от 1050°C до 1450°C и выдержку при 1250°C выполняли при подаче сухого водорода с температурой точки росы <-40°C, причем давление составляло приблизительно 100 кПа (1 бар). Охлаждение печи также выполняли в H2 с температурой точки росы <-40°C. Полученный таким образом Cr порошок просеивали через сито размером 45 мкм (ситовая фракция <45 мкм) и остаток просеивали через сито размером 100 мкм (ситовая фракция 45-100 мкм). Ситовая фракция <45 мкм показана на Фиг. 1, а ситовая фракция 45-100 мкм показана на Фиг. 2. Восстановленный электролитическим способом порошок Cr (см. Фиг. 3) согласно известному уровню техники также просеивали через сито размером 45 мкм. Его использовали в целях сравнения. На Фиг. 1 и Фиг. 2 явно видно, что частицы имеют поры. На Фиг. 1 и Фиг. 2 также видно, что частицы имеют типичный внешний вид агрегатов или агломератов. Была предпринята попытка деагломерации порошка путем воздействия ультразвука (20 Гц, 600 Вт). Поскольку это было невозможно, порошок присутствует в форме агрегата согласно определению, приведенному в настоящем описании. Порошок известного уровня техники, показанный на Фиг. 3, не имеет пор и не находится в форме агломерата или агрегата.

Определение пористости выполняли так, как подробно описано в описании количественного анализа изображений. Таким образом определяли пористость 10 частиц, причем значение пористости для ситовой фракции 45-100 мкм составляет от 65 об. % до 74 об. %. Средняя пористость составляла 69 об. %. Для ситовой фракции <45 мкм пористость составляла от 25 об. % до 73 об. %. Средняя пористость составляла 37 об. %. Площадь поверхности, измеренную по методу БЭТ, определяли согласно ISO 9277:1995 (прибор Gemini 2317/тип 2, дегазация при 130°C в течение 2 ч в вакууме, адсорбтив: азот, волюметрическая оценка путем определения по пяти точкам), и она составляла 0,09 м2/г для ситовой фракции 45-100 мкм и 0,10 м2/г для ситовой фракции <45 мкм. Размеры частиц определяли с помощью лазерной дифрактометрии (согласно ISO 13320(2009)). Значения d50 приведены в таблице 1.

После этого приготавливали шлиф порошка и определяли среднюю (из 10 измерений) нанотвердостьHIT 0,005/5/1/5 (измеренную в соответствии с EN ISO 14577-1, издание 2002, с использованием индентора Берковича и метода оценки согласно Oliver и Pharr) на поперечном сечении богатых Cr областей. Средняя нанотвердость также приведена в таблице 1. Рентгеновский дифракционный анализ показал пики только кубического объемно-центрированного (bcc) металлического хрома для всех порошков. В таблице 1 также приведены значения содержания C и O по результатам химического анализа.

Пример 2

Порошок Cr с размером частиц <45 мкм согласно примеру 1 напыляли путем холодного газодинамического напыления (ХГН). Подложки состояли из наземных труб из материалов 1.4521 (X 2 CrMoTi 18-2) и AlMg3 диметром 30 мм и длиной 165 мм. Перед нанесением покрытия трубы очищали спиртом, зажимали один конец в поворотном ресивере и наносили покрытие на свободный конец. Получали круговой слой при вращении подложки, а также линейные слои в осевом направлении без вращения подложки. Способ холодного газодинамического напыления выполняли с использованием азота (75,5 м3/ч). Давление технологического газа составляло 3,4 МПа (34 бар) и температура технологического газа составляла 800°C. Технологический газ предварительно нагревали до 500°C с помощью нагревателя и доводили до требуемой температуры технологического газа в камере предварительного нагрева в распылительной форсунке, в которую также подавали порошок. Смесь технологического газа и порошка пропускали через сопло Лаваля (форма сужающегося-расширяющегося сопла) и распыляли перпендикулярно поверхности подложки на расстоянии 30 мм. Осевая подача распылительной форсунки составляла 5 мм/с, и скорость вращения составляла 560 об/мин. Подачу порошка выполняли с помощью перфорированного диска из контейнера для порошка, который находился под давлением 3,5 МПа (35 бар). Количество подаваемого порошка составляло приблизительно 100 г/мин.

Можно получать Cr покрытия обычного внешнего вида (см. Фиг. 4) из слоев ХГН. С вращающейся подложкой можно достичь толщины покрытия 50 мкм за один проход. Показано хорошее сцепление покрытия с материалами подложки. Плотность покрытия (относительную плотность) определяли оптически путем анализа изображений, а также методом гидростатического взвешивания. Определенная посредством анализа изображений средняя плотность составляла 91% в случае подложки AlMg3, при этом средняя плотность, определенная методом гидростатического взвешивания, составляла 93,5%. Поперечное сечение этого покрытия показано на Фиг. 5. Темные области представляют собой разрывы, вызванные процедурой приготовления. Средняя плотность линейного слоя составляла 97,2% (метод гидростатического взвешивания). Средняя нанотвердостьHIT 0,005/5/1/5 составляла 6 ГПа (среднее из 10 отдельных измерений). Зерна подверглись холодной деформации (которую показал анализ посредством просвечивающей электронной микроскопии) и по меньшей мере некоторые из них имели аспектное отношение (определенное в поперечном сечении, определение аспектного отношения (длина зерна/ширину зерна) путем количественного анализа изображений), составляющее вплоть до 5.

Пример 3

При условиях примера 2 (линейное напыление в осевом направлении без вращения подложки) изменяли температуру технологического газа. Использовали следующие температуры технологического газа: 800°C, 700°C, 600°C, 500°C и 400°C. При всех температурах можно напылить слои с сильным сцеплением. Пористость слоя очень низкая при температурах технологического газа от 800°C до 600°C. При температурах технологического газа от 400°C до 500°C наблюдают морщинистые изображения, которые указывают на немного более слабое сцепление между отдельными слоями покрытия. При линейном напылении средняя плотность составляла 98,7% (метод гидростатического взвешивания) при температуре технологического газа 800°C. Средняя нанотвердостьHIT 0,005/5/1/5 составляла 6,3 ГПа (среднее из 10 отдельных измерений) при температуре технологического газа 800°C. Зерна подверглись холодной деформации и по меньшей мере некоторые из них имели аспектное отношение, составляющее вплоть до 6 (определенное, например, при температуре технологического газа 800°C).

Пример 4

Порошок Cr по изобретению согласно примеру 1 с размером частиц <45 мкм напыляли на очищенную спиртом наземную трубу из AlMg3, имеющую диметр 45 мм и длину 165 мм. Способ холодного газодинамического напыления выполняли с использованием азота при давлении технологического газа 3,4 МПа (34 бар) и температуре технологического газа 800°C (установка типа A) и с использованием азота при давлении технологического газа 4,16 МПа (41,6 бар) и температуре технологического газа 950°C (установка типа В). В случае установки типа A, технологический газ предварительно нагревали до 500°C нагревателем и доводили до требуемой температуры технологического газа в камере предварительного нагрева в распылительной форсунке. В случае установки типа B, нагрев выполняли полностью в нагревателе распылительной форсунки, в которой также происходила подача порошка в поток азота. Смесь технологического газа и порошка проводили через сопло Лаваля и распыляли перпендикулярно поверхности подложки на расстоянии 30 мм. Осевая подача распылительной форсунки составляла 5 мм/с, и скорость вращения составляла 560 об/мин. Подачу порошка выполняли согласно примеру 2. С технологическими параметрами установки типа A можно получить покрытие 330 мкм за 10 проходов. С технологическими параметрами установки типа B можно получить покрытие 740 мкм также за 10 проходов (см. Фиг. 6). Сцепление обоих покрытий с материалом подложки является очень хорошим. Покрытие (напыленное на установке типа В) имело среднюю плотность 99,2% (метод гидростатического взвешивания). Зерна подверглись холодной деформации и по меньшей мере некоторые из них имели аспектное отношение, составляющее вплоть до 5,5 (измеренное, например, для установки типа B).

Пример 5

Порошок по изобретению согласно примеру 1 с размером частиц 45-100 мкм напыляли согласно примеру 2 (линейное напыление в осевом направлении без вращения подложки). Температуры технологического газа составляли 800°C, 700°C, 600°C, 500°C и 400°C. При всех температурах можно получить покрытия с сильным сцеплением. При температурах технологического газа 800°C, 700°C и 600°C можно получить плотные и не содержащие дефектов покрытия. При 500°C и 400°C обнаруживают сморщенные структуры, что указывает на до некоторой степени плохое сцепление между отдельными слоями покрытия. При линейном напылении средняя плотность составляла 98,5% при температуре технологического газа 800°C, и средняя плотность составляла 97,5% при температуре технологического газа 600°C (в каждом случае плотность измерена методом гидростатического взвешивания). Зерна подверглись холодной деформации и по меньшей мере некоторые из них имели аспектное отношение, составляющее вплоть до 5,5 (температура технологического газа 600°C) или вплоть до 6 (температура технологического газа 800°C). Средняя нанотвердостьHIT 0,005/5/1/5 составляла 6,7 ГПа (среднее из 10 отдельных измерений) для температуры технологического газа 600°C.

Пример 6

Порошок по изобретению согласно примеру 1 и порошок согласно известному уровню техники (восстановленный электролитическим способом, см. Фиг. 3), каждый из которых имел размер частиц <45 мкм напыляли, используя установку холодного газодинамического напыления типа B (см. пример 4), на очищенную спиртом наземную стальную трубу, имеющую диаметр 60 мм и длину 165 мм. Способ холодного газодинамического напыления выполняли при давлении технологического газа 4,16 МПа (41,6 бар) и температуре технологического газа 950°C. Смесь технологического газа и порошка пропускали через сопло Лаваля и распыляли перпендикулярно поверхности подложки на расстоянии 30 мм. Осевая подача распылительной форсунки составляла 5 мм/с, и скорость вращения составляла 560 об/мин. Подачу порошка выполняли согласно примеру 2. В то время как невозможно было получить покрытие с порошком известного уровня техники (только фрагментарные области Cr, см. Фиг. 7), с порошком по изобретению достигали толщины покрытия 1190 мкм (см. Фиг. 8).

Пример 7

1617 г Cr2O (сорт пигмента Lanxess Bayoxide CGN-R) смешивали с 382,8 г сажи в диффузионном смесителе. Полученную таким образом смесь нагревали до 800°C со скоростью нагрева 10 K/мин и затем до 1050°C со скоростью нагрева 2 К/мин. Нагрев проводили под воздействием H2, причем давление H2 регулировали так, чтобы парциальное давление CH4, измеренное с помощью масс-спектрометрии, в температурном диапазоне от 800°C до 1050°C составляло >1,5 кПа (15 мбар). Общее давление составляло приблизительно 100 кПа (1 бар). Реакционную смесь затем нагревали до 1450°C со скоростью нагрева 10 К/мин. Время выдержки при 1450°C составляло 7 часов. Нагрев от 1050°C до 1450°C проводили при подаче сухого водорода с температурой точки росы <-40°C, причем давление составляло приблизительно 100 кПа (1 бар). Охлаждение печи также происходило под воздействием H2 с температурой точки росы <-40°C. Доля >50 масс. % полученных таким образом Cr-содержащих частиц порошка находилась в форме агрегата и приблизительно 10 масс. % находилось в форме агломерата. Остальная часть имела нерегулярную форму согласно классификации Американского общества металловедения. К тому же, по меньшей мере часть Cr-содержащих частиц имела поры. Химический анализ порошка показал содержание C, составляющее 5720 мкг/г, и содержание O, составляющее 420 мкг/г. Рентгеновский дифракционный анализ порошка показал пики только для фаз Cr (bcc) и Cr23C6. Исходя из содержания C, это дает состав 90 масс. % Cr и 10 масс. % Cr23C6. Площадь поверхности по методу БЭТ порошка составляла 0,09 м2/г и размер частиц d50, определенный посредством лазерной дифрактометрии, составлял 32,2 мкм. Этот порошок напыляли при условиях примера 2. Можно было напылить плотное, сильно сцепленное покрытие, имеющее толщину слоя 250 мкм. Аналогичным образом также получали покрытие, содержащие 50 масс. % Cr и 50 масс. % Cr23С6. Эти покрытия показаны, в качестве примера, на Фиг. 9 и Фиг. 10 (подложка в каждом случае представляет собой трубу из AlMg3).

Для 90 масс. % Cr - 10 масс. % Cr23C6 средняя плотность составляла 99,0%, а для 50 масс. % Cr - 50 масс. % Cr23C6 средняя плотность составляла 98,2% (в каждом случае плотность измерена методом гидростатического взвешивания). Cr-содержащие зерна подверглись холодной деформации и по меньшей мере часть из них имела аспектное отношение, составляющее вплоть до 5 (90 масс. % Cr - 10 масс. % Cr23C6) или вплоть до 7 (50 масс. % Cr - 50 масс. % Cr23C6). Средняя нанотвердостьHIT 0,005/5/1/5 Cr-содержащих зерен составляла 7,2 ГПа (среднее из 10 отдельных измерений) для 50 масс. % Cr - 50 масс. % Cr23C6.

Пример 8

Порошок по изобретению согласно примеру 1 с размером частиц <45 мкм смешивали с 1 масс. %, 5 масс. %, 10 масс. %, 20 масс. % и 30 масс. % измельченного порошка Cu, имеющего размер частиц d50, измеренный с помощью лазерного оптического измерения, составляющий 26 мкм, и напыляли с использованием двух устройств для подачи порошка. Материалы подложки и расположение соответствовали примеру 2. Способ холодного газодинамического напыления выполняли с использованием азота (75,5 м3/ч) при 4,16 МПа (41,6 бар) и 950°C (установка типа B) и при 3,4 МПа (34 бар) и 800°C (установка типа A). Со всеми порошковыми смесями/установками можно было получить не содержащие дефектов покрытия с сильным сцеплением, имеющие толщину от приблизительно 400 до 800 мкм. Структура покрытия для состава Cr - 30 масс. % Cu/установка типа B показана в качестве примера на Фиг. 11.

Для 30 масс. % Cu средняя плотность составляла 99,6% (метод гидростатического взвешивания). Cr-содержащие зерна подверглись холодной деформации и по меньшей мере часть из них имела аспектное отношение, составляющее вплоть до 10 (30 масс. % Cu). Средняя нанотвердостьHIT 0,005/5/1/5 Cr-содержащих зерен составляла 5,2 ГПа (среднее из 10 отдельных измерений) для 30 масс. % Cu.

Пример 9

Порошок Cr по изобретению согласно примеру 1 с размером частиц 45-100 мкм напыляли посредством ВСГН и ВПН при стандартных условиях. Можно было получить плотные покрытия с сильным сцеплением. Слой ВПН показан в качестве примера на Фиг. 12.

Пример 10

Порошок Cr по изобретению согласно примеру 1 с размером частиц 45-100 мкм наносили гальваническим способом с никелем в ванне Уоттса (Watts), перемешиваемой посредством вращающегося электрода. Толщина слоя никеля составляла 4 мкм. Порошок напыляли при условиях согласно примеру 2 на очищенную наземную трубу X 2 CrMoTi 18-2, имеющую диаметр 30 мм. Можно было получить Cr - Ni покрытия с сильным сцеплением, имеющие толщину 250 мкм. Средняя плотность, определенная методом гидростатического взвешивания, составляла 98%.

Пример 11

Приготавливали порошок MCrAlY, имеющий состав 25 масс. % Cr, 10 масс. % Al, 0,5 масс. % Y, остальное Ni. Для этого порошок Cr согласно примеру 1 с размером частиц 45-100 мкм смешивали с порошком Ni с размером зерен 20-45 мкм, порошком Y2O3 (d50 = 0,6 мкм) и порошком Al (d50 = 10,6 мкм). Порошок напыляли при условиях согласно примеру 2 на очищенную наземную трубу X 2 CrMoTi 18-2, имеющую диаметр 30 мм. Снова можно было получить покрытие с сильным сцеплением. Средняя плотность, определенная методом гидростатического взвешивания, составляла 98,5%.

Пример 12

Порошок по изобретению согласно примеру 1 с размером частиц <45 мкм смешивали с 1 масс. %, 3 масс. % и 5 масс. % порошка MoS2, имеющего размер частиц по Фишеру примерно 1 мкм, и напыляли. Материалы подложки и расположение соответствуют примеру 2. Способ холодного газодинамического напыления выполняли с использованием азота (75,5 м3/ч) при 4,16 МПа (41,6 бар) и 950°C (установка типа В). Со всеми порошковыми смесями можно было получить не содержащие дефектов покрытия с сильным сцеплением, имеющие толщину приблизительно 300 мкм.

Пример 13

Порошок по изобретению согласно примеру 1 с размером частиц <45 мкм смешивали с 3 масс. % графитового порошка, имеющего размер частиц по Фишеру приблизительно 0,5 мкм. Графитовый порошок при этом распределялся в порах хромового порошка, в результате чего поры были частично заполнены. Порошок напыляли согласно примеру 2. Снова можно было получить не содержащие дефектов покрытия с сильным сцеплением, имеющие толщину приблизительно 500 мкм.

Пример 14

1627,2 г порошка Cr2O (сорт пигмента Lanxess Bayoxide CGN-R), 372,8 г сажи (Thermax Ultra Pure N 908 от Cancarb), 1,2 г Y2O3, имеющего размер частиц d50, измеренный посредством лазерной дифрактометрии, составляющий 0,9 мкм, измельчали в течение 3 часов в мельнице тонкого помола с добавлением 1,5 литров изопропанола. Мелющие шарики были изготовлены из стабилизированного Y2O3. Отношение шариков к порошку составляло 6:1. Полученную таким образом суспензию сушили в вакууме и нагревали до 800°C со скоростью нагрева 10 К/мин и затем до 1050°C со скоростью нагрева 2К/мин. Нагрев происходил под воздействием Н2, причем давление Н2 регулировали так, чтобы парциальное давление СН4, измеренное с помощью масс-спектрометрии, в температурном диапазоне от 800°C до 1050°C составляло >1,5 кПа (15 мбар). Общее давление составляло приблизительно 100 кПа (1 бар). Реакционную смесь затем нагревали до 1450°C со скоростью нагрева 10 К/мин. Время выдержки при 1450°C составляло 4,5 часа. Нагрев от 1050°C до 1450°C и выдержку при 1450°C проводили при подаче сухого водорода с температурой точки росы <-40°C, причем давление приблизительно составляло 100 кПа (1 бар). Охлаждение печи также происходило под воздействием H2 с температурой точки росы <-40°C. Агломерат затем раздробляли в порошок. Полученный таким образом порошок имел агрегированную и пористую структуру. На поверхности Cr-содержащих пористых частиц можно было обнаружить мелкие частицы Y2O3, имеющие средний диаметр частиц <1 мкм. Химический анализ показал 291 мкг/г C, 1320 мкг/г O и 1128 мкг/г Y, остальное Cr и обычные примеси. Пористость варианта, допированного Y2O3, определяли посредством количественного анализа изображений, как подробно описано в описании, причем в качестве измерительных рамок использовали круги и прямоугольники. Определяли пористость 10 частиц, при этом значения пористости составляли от 61 об. % до 75 об. %. Средняя пористость составляла 67,1 об. %. Путем просеивания получали фракции с размерами зерен <32 мкм и 23-45 мкм и напыление выполняли согласно примеру 2 с использованием установки типа А. Снова можно было получить плотные покрытия с сильным сцеплением, имеющие толщину приблизительно 400 мкм (см. Фиг. 13).

Реферат

Изобретение относится к материалу покрытия, содержащему Cr-содержащие частицы, а также к способу получения покрытия и к покрытию, полученному с помощью этого способа. Материал для нанесения хромсодержащего покрытия содержит хромсодержащие частицы с содержанием хрома > 95 мас.%, при этом он содержит по меньшей мере часть Cr-содержащих частиц в форме агрегатов или агломератов, а Cr-содержащие частицы имеют среднюю площадь поверхности, измеренную по методу БЭТ, составляющую > 0,05 м/г. Хромсодержащее покрытие содержит Cr > 50 мас.% и имеет среднюю толщину > 20 мкм и микроструктуру, которая содержит по меньшей мере частично деформированные Cr-содержащие зерна. Обеспечивается Cr-содержащий материал покрытия, посредством которого можно надежно получать Cr-содержащие покрытия, имеющие высокое содержание хрома в покрытии, с хорошей адгезией и высокой плотностью, без трещин, перпендикулярных к поверхности покрытия. 3 н. и 22 з.п. ф-лы, 13 ил., 1 табл., 14 пр.

Формула

Документы, цитированные в отчёте о поиске

Порошкообразный материал для истираемых покрытий и истираемое покрытие

Комментарии