Порошок сплава на основе урана и молибдена в метастабильной ?-фазе, композиция порошков, содержащая данный порошок, и варианты использования упомянутого порошка и композиции - RU2602578C2

Код документа: RU2602578C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к порошку сплава на основе урана и молибдена в метастабильной γ-фазе и, в частности, к порошку бинарного сплава U(Mo) или тройного сплава U(MoX), где X представляет химический элемент, отличный от урана и молибдена.

Изобретение также относится к композиции порошков, содержащей порошок данного сплава, смешанный в определенном соотношении с порошком, содержащим алюминий.

Оно также относится к вариантам использования упомянутого порошка сплава и упомянутой композиции порошков.

Действительно, такой порошок сплава и такую композицию порошков можно использовать для изготовления тепловыделяющих элементов и, в частности, топливных элементов для экспериментальных ядерных реакторов, лучше известных под сокращенным названием MTR (реактор для испытания материалов), таких как реактор Jules Horowitz (JHR) комиссии СБА в Кадараше (Франция), реактор с высокой плотностью потока (HFR) Института Laue-Langevin в Гренобле (Франция) или реактор с высокой плотностью нейтронного потока BR-2 центра исследований в Моле (Бельгия).

Их можно также использовать для изготовления мишеней, предназначенных для получения радиоактивных элементов, которые пригодны, в частности, для формирования изображений в области медицины, таких как, например, технеций 99m.

Настоящее изобретение относится также к способу изготовления тепловыделяющих элементов или мишени для получения радиоактивного элемента, а также к тепловыделяющим элементам и мишени для приготовления радиоактивного элемента, который получают данным способом.

Уровень техники

До 1950-х годов топлива, предназначенные для MTR, состояли по существу из сплавов урана и алюминия с массовым содержанием урана 235, равным 93% в случае удельного заряда 1,2 г урана на см3.

С 1977 года по инициативе Соединенных Штатов Америки программа поиска уменьшения рисков распространения ядерных вооружений, а следовательно, снижения скорости обогащения ураном топлив, предназначенных для реакторов MTR, была принята в международном масштабе. Это была программа RERTR (Пониженное обогащение для исследовательского и испытательного реактора).

С тех пор разработка новых сплавов урана, пригодных для использования в качестве ядерных топлив в реакторах MTR, имеющих при этом массовое содержание урана 235, не превышающее 20%, привела к осуществлению многих исследований.

В частности, таким образом исследованы сплавы на основе урана и кремния, а также сплавы на основе урана и молибдена.

Последний из указанных типов сплава представляет собой сплав, который обладает наиболее интересными свойствами, поскольку он позволяет, в частности, достигать удельного заряда, равного 8,5 г урана на см3 топлива, подлежащего обогащению, тогда как указанный заряд составляет в лучшем случае лишь 4,8 г урана на см3 для силицидов урана.

Первоначально было предложено использовать сплавы на основе урана и молибдена в форме диспергированных в алюминиевой матрице, поскольку алюминий характеризуется удовлетворительной прозрачностью для нейтронов, удовлетворительной коррозионной стойкостью в отношении воды и удовлетворительными механическими свойствами при температурах вблизи 100°C.

Однако было обнаружено, что ядерные топлива, состоящие из сплава на основе урана и молибдена, диспергированного в алюминиевой матрице, обладают неудовлетворительными характеристиками при воздействии нейтронного излучения, даже при относительно умеренных степенях воздействия. Это обусловлено, в частности, тем, что при воздействии нейтронного излучения сплав на основе урана и молибдена взаимодействует с окружающим его алюминием, что приводит к образованию соединений, обогащенных алюминием, таких как UAl4 и U6Mo4Al43, которые являются вредными в условиях использования (ссылки [1]-[4]).

Для решения указанной проблемы было предложено в дальнейшем использовать не алюминиевую матрицу, а матрицу, состоящую из сплава алюминия и кремния.

Действительно, было показано, что под влиянием тепловых обработок, которые применяют в отношении тепловыделяющих элементов при их изготовлении, кремний, присутствующий в матрице в форме осажденных фаз, диффундирует в направлении частиц сплава U(Мо), что приводит к образованию вокруг данных частиц обогащенного кремнием слоя взаимодействия.

Указанный обогащенный кремнием слой взаимодействия имеет характерные физические свойства, позволяющие ему оставаться стабильным при воздействии нейтронного излучения и ослаблять диффузию алюминия в направлении сплава на основе урана и молибдена, а, следовательно, взаимодействия U(Мо)-алюминий.

В дополнение к этому, при воздействии нейтронного излучения осажденные фазы кремния, которые локализованы близко к частицам сплава U(Mo), способствуют улучшению стабилизации образовавшегося ранее обогащенного кремнием слоя взаимодействия и его защитной функции в отношении диффузии алюминия.

Преимущество использования матрицы, состоящей из сплава алюминия и кремния, подтверждено испытаниями при воздействии нейтронного излучения в реакторе MTR в условиях умеренного облучения (ссылки [5]-[8]).

Однако способность такой матрицы улучшать характеристики ядерных топлив на основе урана и молибдена окружают многие неопределенности, если данные топлива подвергаются воздействию более высоких уровней излучения, чем излучения, используемые в упомянутых выше ссылках [5]-[8], как, например, излучения с поверхностной плотностью мощности 500 В/см2 при скорости расходования урана 235 свыше 50%.

Следовательно, авторы изобретения поставили цель найти способ, обеспечивающий возможность для ядерных топлив на основе урана и молибдена демонстрировать весьма удовлетворительные характеристики при воздействии нейтронного излучения, даже в случае воздействия на указанные топлива высоких уровней излучения.

Более конкретно, они поставили цель достичь успех в ослаблении, по мере возможности, взаимодействий, которые, вероятно, имеют место между сплавом на основе урана и молибдена и алюминием матрицы, в которой данный сплав диспергирован, при воздействии нейтронного излучения, независимо от того, состоит ли данная матрица только из алюминия или из сплава алюминия и кремния.

Раскрытие изобретения

Указанные и другие цели достигаются посредством изобретения, в котором предлагается, во-первых, порошок сплава, содержащий уран и молибден в виде метастабильной γ-фазы, при этом порошок сформирован из частиц, содержащих ядро, которое состоит из упомянутого сплава и которое покрыто слоем оксида алюминия, находящегося в контакте с данным ядром.

Действительно, в качестве части своей работы авторы изобретения обнаружили, что результаты воздействия осаждения слоя оксида алюминия на частицы сплава, содержащего уран и молибден, неожиданно представляют собой следующее:

- если частицы сплава затем диспергируют в алюминиевой матрице с целью создания на поверхности данных частиц барьера для диффузии алюминия, подвергаемого облучению нейтронами; указанный барьер, в зависимости от его толщины, допускает возможность существования взаимодействий U(Мо)-алюминий, а, следовательно, образования соединений, обогащенных алюминием, которые обладают неблагоприятными характеристиками при воздействии нейтронного облучения, взаимодействий, подлежащих значительному ослаблению или полному исключению; и

- если частицы сплава затем диспергируют в матрице из алюминия и кремния, для повышения скорости, при которой кремний диспергирует в направлении указанных частиц в течение термообработок, которые применяют в ходе изготовления тепловыделяющих элементов, и таким способом для обусловливания образования слоя взаимодействия, который больше обогащен кремнием и толще, а, следовательно, обладает более сильной защитной способностью в отношении диффузии алюминия, подвергаемого воздействию нейтронного облучения, чем слой, полученный в упомянутых выше ссылках [5]-[8].

В обоих случаях указанные эффекты приводят к снижению объема взаимодействия между способными к делению ураножелезными частицами и алюминиевой матрицей внутри ядерного топлива, повышению солюбилизации и усилению удерживания расщепляющихся газов, подвергаемых облучению нейтронами, уменьшению распухания ядерных топлив и, в конечном итоге, значительному улучшению свойств данных топлив, включая случаи, когда они подвергаются воздействию высоких уровней облучения.

В соответствии с данным изобретением слой оксида алюминия, покрывающий ядра частиц сплава, имеет толщину предпочтительно, по меньшей мере, 50 нм, и его толщина предпочтительно находится в пределах от 50 нм до 3 мкм (например, 50 нм, 100 нм, 150 нм, 200 нм, 250 нм, 300 нм, 350 нм, 400 нм, 450 нм, 500 нм, 550 нм и т.д.), а более предпочтительно, от 100 нм до 1000 нм.

Указанный слой оксида алюминия можно осаждать любым способом, который обеспечивает частицам металла возможность покрываться тонким слоем металла или оксида металла, а именно:

- способом химического парофазного осаждения, более широко известного как CVD, во всех его формах: методом традиционного термического CVD, металлорганического CVD (MOCVD), CVD при атмосферном давлении (APCVD), CVD при низком давлении (LPCVD), CVD в сверхвысоком вакууме (UHVCVD), CVD с помощью аэрозоля (AACVD), CVD с прямым впрыскиванием жидкости (DLICVD), быстрого термического CVD (RTCVD), инициированного CVD (i-CVD), атомно-слоевого CVD (ALCVD), CVD с помощью нагреваемой проволоки (HWCVD), плазмостимулированного CVD (PECVD), дистанционного плазмостимулированного CVD (RPECVD), активированного микроволновой плазмой CVD, (MWPCVD) и т.д.;

- способом физического парофазного осаждения, более широко известного как PVD, во всех его формах: PVD методом катодного распыления, PVD методом испарения в вакууме, PVD методом ионно-лучевого напыления, дугового PVD, например, катодно-дугового PVD, импульсно-лазерного осаждения (PLD) и т.д.; и

- способом гибридного физико-химического парофазного осаждения (HPCVD);

- способом осаждения в результате механического воздействия, который заключается в обусловливании сильной адгезии субмикронных частиц (частиц покрытия) на поверхности микрометровых частиц (частиц подложки), во всех его формах: механосинтезом; способом с использованием «гибридизатора», описанным в ссылке [9]; нанесением покрытия посредством столкновения под действием магнитного поля, во вращающемся псевдоожиженном слое, угловой дробилке, смесителе с большими сдвиговыми усилиями, грануляторе с модулированным давлением.

В соответствии с данным изобретением порошок сплава предпочтительно образован частицами, размеры которых, как определено методами дифракции и лазерной диффузии, находятся в диапазоне от 1 до 300 мкм, а более предпочтительно, от 20 до 100 мкм.

Сплав, содержащий уран и молибден, который образует ядра частиц данного порошка, представляет собой предпочтительно:

- либо бинарный сплав U(Mo), т.е. сплав, состоящий только из урана и молибдена, и в данном случае молибден представляет предпочтительно от 5 до 15% масс, а более предпочтительно, от 7 до 10% масс, в расчете на массу указанного сплава;

- либо тройной сплав U(MoX), в котором X представляет химический элемент, отличный от урана и молибдена, который способен дополнительно улучшать характеристики ядерных топлив, подвергаемых облучению нейтронами, и в данном случае молибден представляет предпочтительно от 5 до 15% масс, а более предпочтительно от 7 до 10% масс, в расчете на массу указанного сплава, тогда как X, который, в частности, может быть металлом, таким как титан, цирконий, хром, ниобий, платина, олово, висмут, рутений или палладий, либо полупроводником, таким как кремний, обычно представляет, самое большее 6% масс, от массы сплава и, более предпочтительно, самое большее 4% масс, от массы упомянутого сплава.

В соответствии с данным изобретением указанный сплав можно получать любым известным способом, обеспечивающим возможность приготовления сплава урана и молибдена в метастабильной γ-фазе в форме порошка и, в частности, способами, известными как «плавление - распыление», описанными в ссылках [10] - [12]; способами, известными как «механическое сплавление - фрагментация»; способами, известными как «химическое сплавление - фрагментация», а также любым способом, производным от вышеизложенных.

Другая цель изобретения представляет собой композицию порошков, которая содержит порошок сплава, содержащего уран и молибден в метастабильной γ-фазе, описанный выше, смешанный в определенном соотношении с порошком, содержащим алюминий, при этом массовое содержание алюминия в данном порошке равно, по меньшей мере, 80%.

В указанной композиции порошков порошок, содержащий алюминий, предпочтительно представляет собой порошок алюминия (т.е. порошок, который содержит только алюминий), или в качестве альтернативы порошок сплава, содержащего алюминий и кремний, например, порошок бинарного сплава Al(Si), и в таком случае алюминий обычно представляет от 88 до 98% масс, а более предпочтительно от 92 до 96% масс, в расчете на данный сплав, тогда как кремний, как правило, представляет от 2 до 12% масс, а более предпочтительно от 4 до 8% масс, в расчете на данный сплав.

Во всех случаях порошок сплава, содержащий уран и молибден в метастабильной γ-фазе, предпочтительно представляет от 65 до 90% масс, а более предпочтительно, от 80 до 90% масс, в расчете на композицию порошка.

Еще одна цель настоящего изобретения заключается в использовании порошка сплава, содержащего уран и молибден в метастабильной γ-фазе, описанного выше, или композиции порошков, описанной выше, для изготовления тепловыделяющих элементов и, в частности, топливных элементов для экспериментальных ядерных реакторов, таких как реактор Jules Horowitz (JHR) комиссии СЕА в Кадараше (Франция), реактор с высокой плотностью потока (HFR) Института Laue-Langevin в Гренобле (Франция) или опять же реактор с высокой плотностью нейтронного потока BR-2 центра исследований в Моле (Бельгия).

Другим аспектом указанного изобретения является использование порошка сплава, содержащего уран и молибден в метастабильной γ-фазе, описанного выше, или композиции порошков, описанной выше, для изготовления мишеней, предназначенных для получения радиоактивных элементов, которые пригодны, в частности, для формирования изображений в области медицины, как например, технеция 99m.

Еще одна цель данного изобретения состоит в способе изготовления тепловыделяющего элемента или мишени для получения радиоактивного элемента, который включает в себя заполнение оболочки композицией порошков, описанной выше, и применение, по меньшей мере, одной термообработки в отношении блока, полученного таким образом.

В первом предпочтительном варианте осуществления указанного способа порошок, содержащий алюминий, который присутствует в композиции порошков, представляет собой порошок алюминия. В данном случае тепловыделяющий элемент или мишень для получения радиоактивного элемента, которые изготовляют данным способом, содержат оболочку, в которой расположен сердечник, и данный сердечник сформирован из алюминиевой матрицы, внутри которой диспергированы частицы, при этом указанные частицы заключают в себе ядро, которое состоит из сплава, содержащего уран и молибден в метастабильной γ-фазе, и которое покрыто слоем оксида алюминия, находящимся в контакте с данным ядром.

В другом варианте осуществления способа согласно изобретению порошок, содержащий алюминий, который присутствует в композиции порошков, представляет собой порошок сплава, содержащего алюминий и кремний, например, порошок бинарного сплава Al(Si). В таком случае тепловыделяющий элемент или мишень для получения радиоактивного элемента, которые изготовляют данным способом, включают оболочку, в которой расположен сердечник, и данный сердечник сформирован из матрицы, содержащей алюминий и кремний, внутри которой диспергированы частицы, при этом указанные частицы содержат ядро, которое состоит из сплава, содержащего уран и молибден в метастабильной γ-фазе, и которое покрыто слоем, имеющим в своем составе уран, молибден, алюминий и кремний, находящимся в контакте с данным ядром, атомное содержание кремния в слое равно, по меньшей мере, 50% в зоне контакта с упомянутым ядром, при этом сам слой покрыт слоем оксида алюминия.

Тепловыделяющий элемент или мишень для получения радиоактивного элемента во всех случаях предпочтительно принимает форму пластины или стержня.

Другие характеристики и преимущества изобретения станут очевидны из дополнительного описания, которое следует ниже и которое относится к примерам осаждения слоя оксида алюминия на твердых подложках из бинарного сплава урана и молибдена, и примерам демонстрирования химической активности подложек, полученных указанным способом в присутствии алюминия и сплава алюминия с кремнием.

Само собой разумеется, что упомянутые примеры даны только для иллюстрации изобретения и не устанавливают каких-либо ограничений изобретения.

Следует отметить, что примеры, которые приведены ниже, были осуществлены с использованием бинарного сплава U(Mo) в форме твердых подложек, а не в форме порошка, только по соображениям безопасности для экспериментаторов, поскольку выполнение операций с порошками на основе урана требует более осторожного обращения и подвергает их большему риску, чем обращение с твердыми подложками.

Однако это не имеет никакого влияния на правомерность полученных экспериментальных результатов.

Краткое описание фигур

Фиг.1A, 1B и 1C представляют собой изображения, полученные с помощью сканирующего электронного микроскопа (СЭМ) в режиме вторичных электронов при увеличении, равном 50000, отображающие толщину слоев оксида алюминия, осажденного на твердых подложках, изготовленных из сплава урана и молибдена с 8% масс, молибдена, в метастабильной γ-фазе (называемого ниже «сплавом γ-U(8Mo)»); фиг.1А соответствует осаждению слоя оксида алюминия, который имеет толщину приблизительно 50 нм; фиг.1B соответствует осаждению слоя оксида алюминия, который имеет толщину приблизительно 100 нм; а фиг.1С соответствует осаждению слоя оксида алюминия, который имеет толщину приблизительно 400 нм.

Фиг.2А, 2B и 2С представляют собой изображения, полученные методом СЭМ в режиме вторичных электронов при увеличении, равном 500, демонстрирующие состояние поверхности слоев оксида алюминия, показанных соответственно на фиг.1А, 1B и 1С.

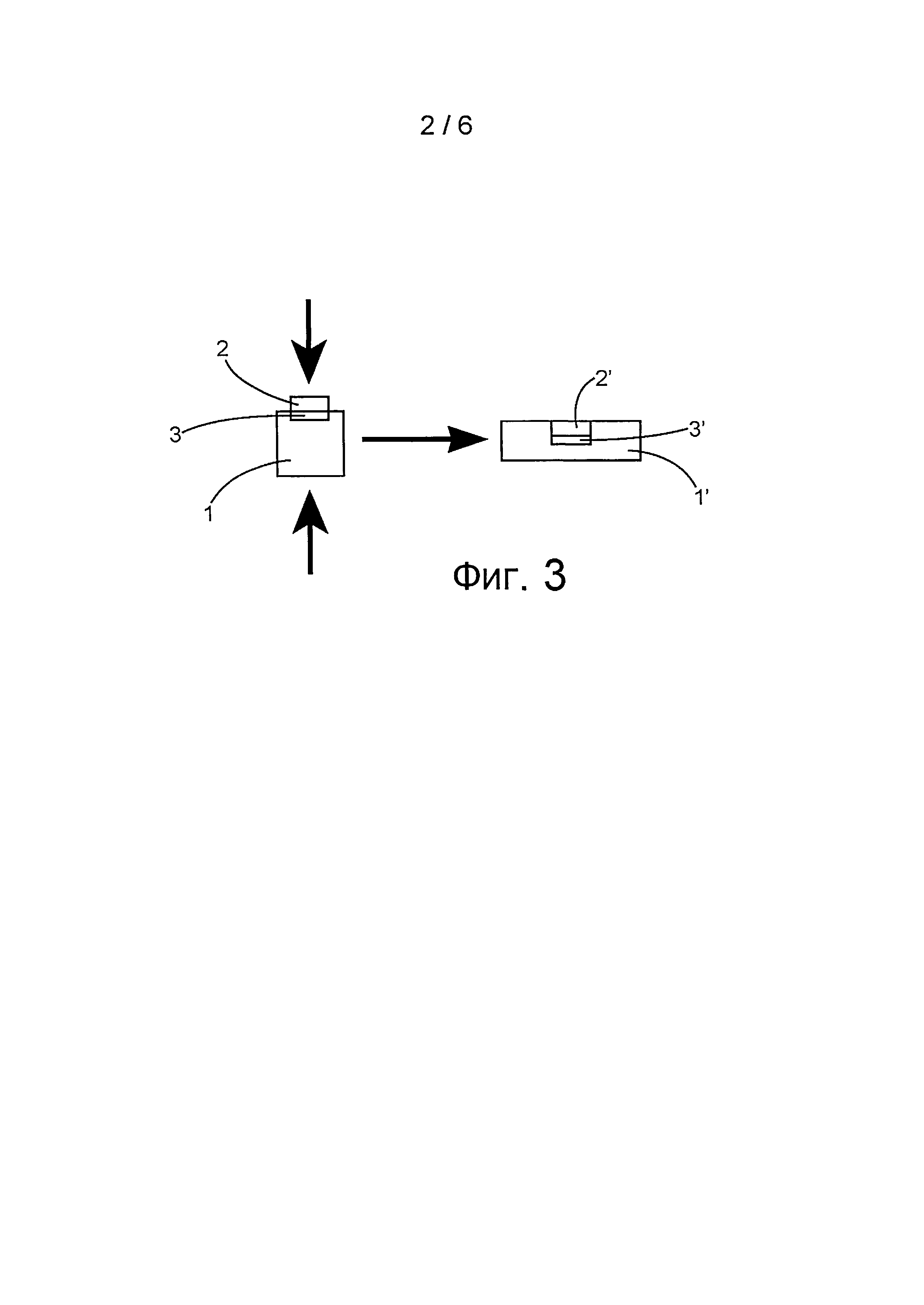

На фиг.3 схематически отображен способ, при помощи которого твердую подложку, изготовленную из сплава γ-U(8Mo), покрытую слоем оксида алюминия, встраивают в деталь, изготовленную из алюминия или сплава алюминия и кремния с 7% масс, кремния (называемого ниже «сплавом Al(7Si)»), с целью испытания химической активности сплава γ-U(8Mo) в присутствии алюминия и сплава алюминия с кремнием, в диффузионной паре, активированной под действием термообработки.

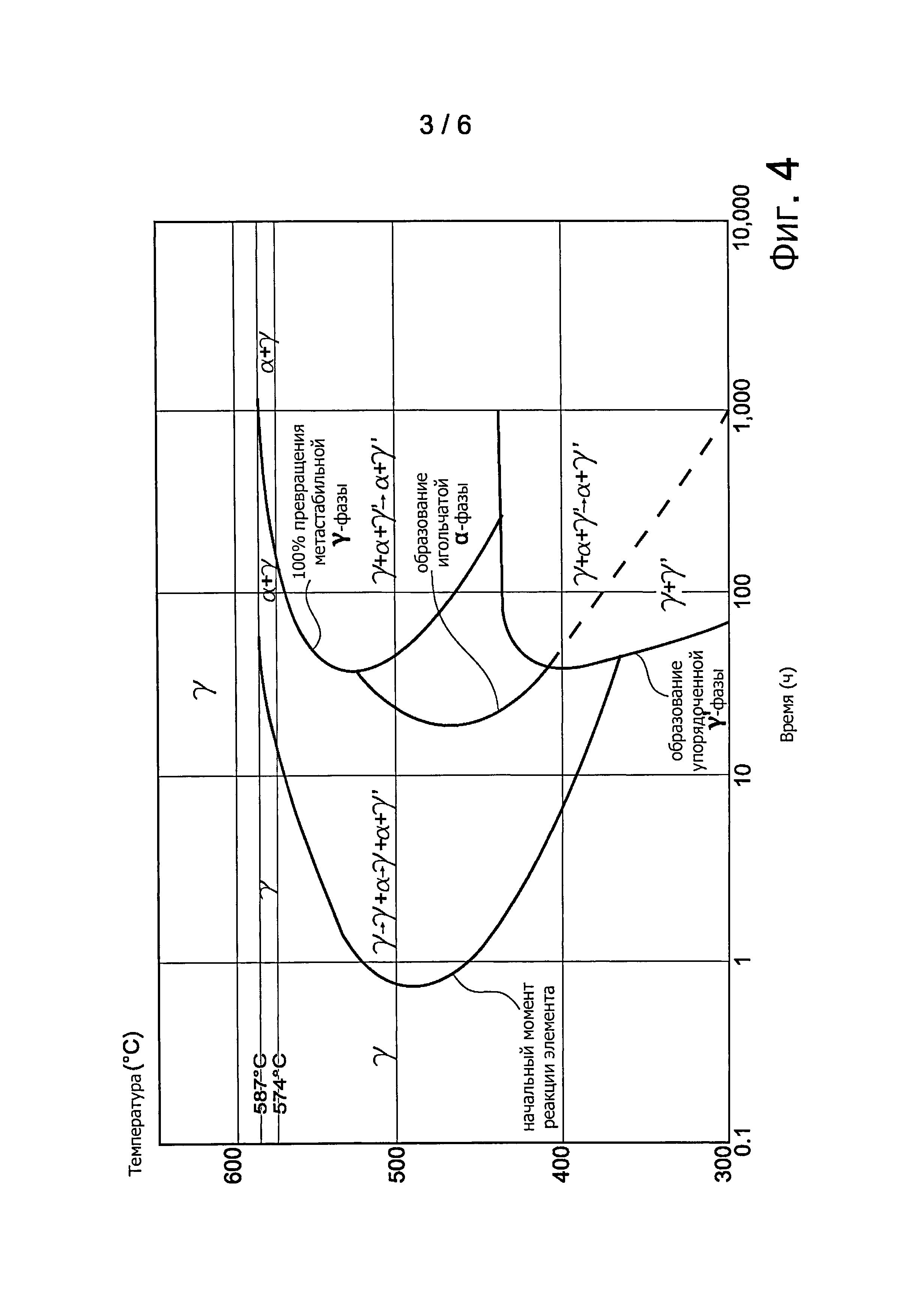

Фиг.4 представляет собой диаграмму ТВП (температура, время, превращение) для сплава γ-U(8Mo), позволяющую для данной температуры в градусах Цельсия определять период времени в часах, в конце которого дестабилизируется γ-фаза данного сплава.

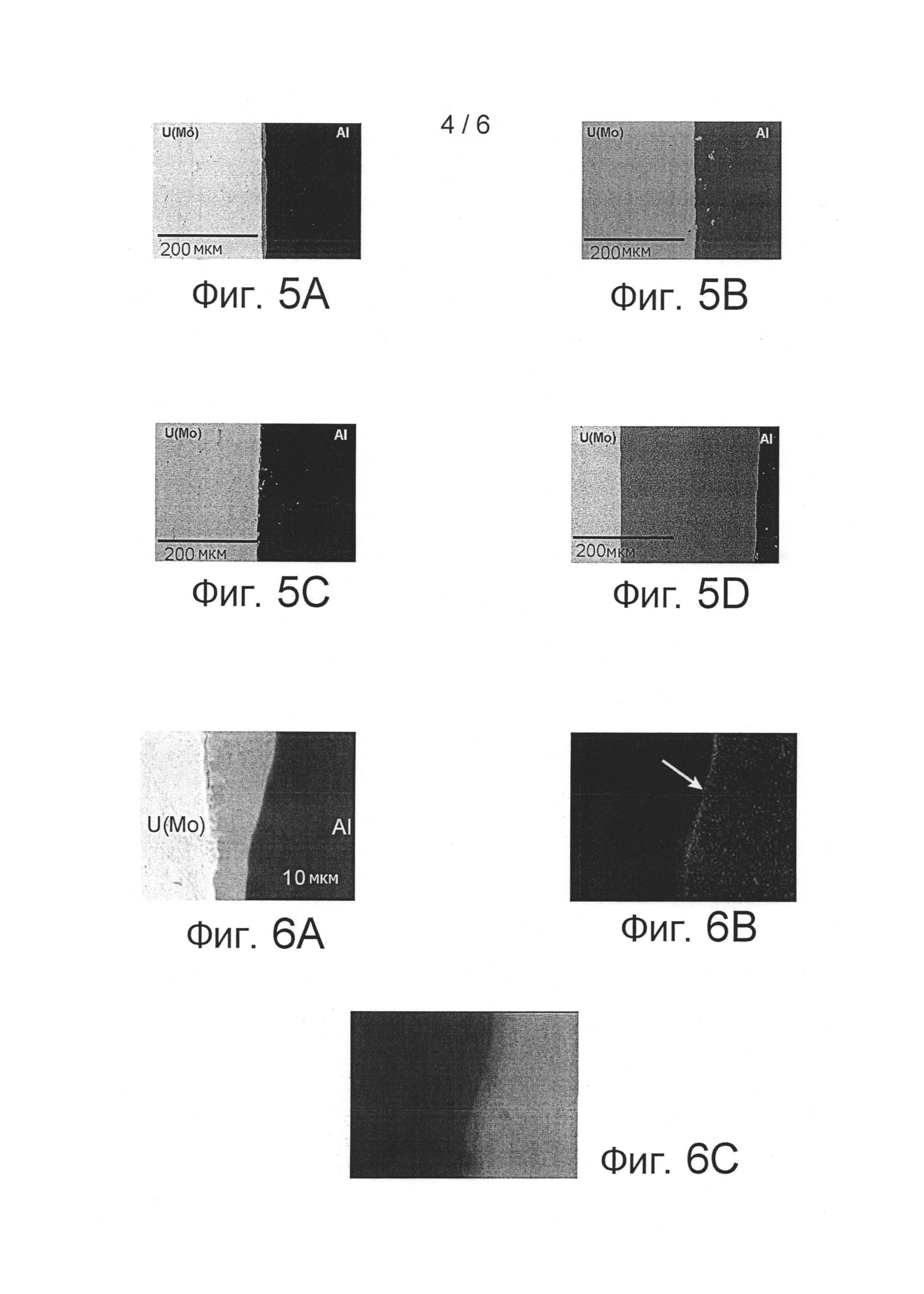

Фиг.5А, 5B, 5С представляют собой изображения, полученные методом СЭМ в режиме обратно-рассеянных электронов при увеличении, равном 200, отображающие границу раздела γ-U(8Mo)/Al диффузионных пар, состоящих из твердой подложки, изготовленной из сплава γ-U(8Mo), покрытого слоем оксида алюминия, и алюминия; фиг.5А соответствует диффузионной паре, в которой слой оксида алюминия имеет толщину приблизительно 50 нм; фиг.5B соответствует диффузионному слою, в котором слой оксида алюминия имеет толщину приблизительно 100 нм, тогда как фиг.5С соответствует диффузионной паре, в которой слой оксида алюминия имеет толщину 400 нм; в качестве эталона, на фиг.5D представлено изображение, полученное методом СЭМ в тех же условиях и демонстрирующее границу раздела фаз γ-U(8Mo)/Al диффузионной пары, состоящей из твердой подложки из сплава γ-U(8Mo), который не покрыт слоем оксида алюминия, а также из алюминия.

Фиг.6А представляет собой изображение, полученное методом СЭМ в режиме обратно-рассеянных электронов при увеличении, равном 1000, демонстрирующее границу раздела фаз γ-U(8Mo)/Al диффузионной пары, состоящей из твердой подложки, изготовленной из сплава γ-U(8Mo), покрытого слоем оксида алюминия, который имеет толщину приблизительно 50 нм, и слоя алюминия, в то время как фиг.6B и 6С представляют собой определенные при помощи рентгена схемы размещения, соответственно, кислорода и алюминия, которые были получены на указанной границе раздела методом СЭМ в сочетании с методом энергодисперсионной спектроскопии (СЭМ-ЭДС).

Фиг.7А представляет собой изображение, полученное методом СЭМ в режиме обратно-рассеянных электронов при увеличении, равном 1000, демонстрирующее границу раздела фаз γ-U(Mo)/Al диффузионной пары, состоящей из твердой подложки, изготовленной из сплава γ-U(8Mo), покрытого слоем оксида алюминия, который имеет толщину приблизительно 400 нм, и слоя алюминия, в то время как фиг.7B и 7С представляют собой определенные при помощи рентгена схемы размещения, соответственно, кислорода и алюминия, которые были получены на указанной границе раздела методом СЭМ-ЭДС.

Фиг.8А представляет собой изображение, полученное методом СЭМ в режиме обратно-рассеянных электронов при увеличении, равном 1500, демонстрирующее границу раздела фаз γ-U(8Mo)/Al(7Si) диффузионной пары, состоящей из твердой подложки, изготовленной из сплава γ-U(8Mo), покрытого слоем оксида алюминия приблизительно 400 нм толщиной, и слоя сплава Al(7Si), вместе с определенной при помощи рентгена схемой размещения кремния, полученной на указанной границе методом СЭМ-ЭДС; в качестве эталона, на фиг.8 В представлено изображение, полученное методом СЭМ в тех же условиях и демонстрирующее границу раздела фаз γ-U(8Mo)/Al(7Si) диффузионной пары, состоящей из твердой подложки, изготовленной из сплава γ-U(8Mo), не покрытого слоем оксида алюминия, и слоя сплава Al(7Si), вместе с определенной при помощи рентгена схемой размещения кремния, полученной на указанной границе методом СЭМ-ЭДС.

Фиг.9А представляет собой изображение, полученное методом СЭМ в режиме обратно-рассеянных электронов при увеличении, равном 2000, демонстрирующее границу раздела фаз γ-U(8Mo)/Al(7Si) диффузионной пары, состоящей из твердой подложки, изготовленной из сплава γ-U(8Mo), покрытого слоем оксида алюминия, который имеет толщину приблизительно 400 нм, и слоя сплава Al(7Si), тогда как фиг.9B и 9С представляют собой определенные при помощи рентгена схемы размещения, соответственно, кислорода и алюминия, которые были получены на указанной границе методом СЭМ-ЭДС.

Подробное описание конкретных вариантов осуществления изобретения Пример 1: Осаждение слоя оксида алюминия на твердых подложках, изготовленных из сплава γ-U(8Mo)

Слой оксида алюминия, который имеет толщину приблизительно 50, 100 или 400 нм, осаждают на подложках размерами 4±0,5 мм длиной, 4±0,5 мм шириной и 1±0,5 мм толщиной, которые состоят из сплава урана и молибдена с 8% масс, молибдена в метастабильной γ-фазе (γ-U(8Mo)), методом импульсного лазерного осаждения.

Поскольку данный метод хорошо известен, следует просто напомнить, что он заключается в бомбардировке мишени, состоящей из материала, подлежащего осаждению, импульсным лазерным пучком в вакуумной камере. При достаточно высокой плотности мощности лазерного излучения из мишени выбрасывается определенное количество материала перпендикулярно его поверхности и осаждается на подложке, которую можно нагревать и которая расположена напротив мишени.

В настоящем случае используемая мишень представляет собой мишень из оксида алюминия, давление в камере составляет порядка 10-6 мбар (высокий вакуум), а подложки не нагревают в продолжение операций импульсного лазерного осаждения.

Поверхность подложек предварительно полируют до шероховатости на микронном уровне и очищают при помощи ультразвука в ряде ванн, вмещающих в первом случае деминерализованную воду, во втором случае этанол, и в третьем случае циклогексан, при этом время, израсходованное на пребывание в ультразвуковых ваннах, составляет приблизительно 30 секунд на каждую ванну.

Рабочие параметры, используемые для операций импульсного лазерного осаждения, представлены в таблице, приведенной ниже, для каждой толщины осажденного слоя оксида алюминия.

После проведения операций импульсного лазерного осаждения каждую подложку анализируют методом сканирующей электронной микроскопии (СЭМ), в режиме вторичных электронов, в следующих целях:

- во-первых, для измерения толщины слоя оксида алюминия, осажденного на данной подложке, которое выполняют с помощью излома данного слоя и наблюдения его поперечного сечения; и

- во-вторых, для оценки качества осажденного слоя оксида алюминия и, в частности, возможного присутствия на поверхности слоя оксида алюминия дефектов, видимых в микрометровой шкале.

Результаты измерений толщины проиллюстрированы на фиг.1А, 1B и 1С, тогда как результаты наблюдения состояния поверхности отображены на фиг.2А, 2B и 2С.

Как можно видеть на данных фигурах, слои оксида алюминия действительно имеют ожидаемую толщину (т.е. приблизительно 50 нм на фиг.1А, приблизительно 100 нм на фиг.1B и приблизительно 400 нм на фиг.1С), и во всех случаях характеризуются однородным состоянием поверхности, свободным от дефектов в микрометровой шкале.

Пример 2: Химическая активность твердых подложек, изготовленных из сплава γ-U(8Mo), покрытого слоем оксида алюминия, в присутствии алюминия или сплава Al(7Si)

Химическую активность подложек, изготовленных из сплава γ-U(8Mo), покрытых слоем оксида алюминия, как описано в примере 1, приведенном выше, испытывали в присутствии алюминия, во-первых, а также сплава алюминия и кремния с 7% масс, кремния (Al(7Si)), во-вторых, в диффузионной паре, активированной в результате термообработки.

Данная экспериментальная методика обоснована и используется с целью разработки технологических решений для существующих в настоящее время диспергированных топлив (ссылки [13] и [14]).

Проведение испытания диффузионной пары подразумевает, что поверхности деталей, изготовленных из алюминия или сплава Al(7Si), предназначенных для использования в указанных испытаниях, должны быть подготовленными. После полирования до шероховатости на микронном уровне одну из торцевых поверхностей данных деталей, которые имеют форму прутков диаметром 6±0,1 мм и 6 мм высотой, соответственно очищают тем же способом, что и описанный в примере 1, приведенным выше для очистки поверхности подложек, изготовленных из сплава γ-U(8Mo).

Каждую подложку, изготовленную из сплава γ-U(8Mo), покрытого слоем оксида алюминия, затем помещают на торцевую поверхность подготовленной таким образом детали, изготовленной из алюминия или сплава Al(7Si), и встраивают в данную деталь согласно схеме, представленной на фиг.3, на которой:

- позиции 1 и 1′ соответствуют детали, изготовленной из алюминия или сплава Al(7Si), соответственно, до и после встраивания подложки, изготовленной из сплава γ-U(8Mo);

- позиции 2 и 2′ соответствуют подложке, изготовленной из сплава γ-U(8Mo), соответственно, до и после встраивания данной подложки; тогда как

- позиции 3 и 3′ соответствуют слою оксида алюминия, покрывающего данную подложку, соответственно, до и после встраивания упомянутой подложки.

Указанным способом получают компактную деталь размером приблизительно 9 мм в диаметре, приблизительно при 3 мм высотой.

После этого данную компактную деталь заворачивают в танталовый лист 30 мкм толщиной, а затем вставляют между губками зажимного устройства, выполненного из нержавеющей стали, причем танталовый лист предназначен для предотвращения какого-либо взаимодействия между материалами компактной детали и нержавеющей сталью зажимного устройства. Затем данное устройство затягивают до момента затяжки, равного 4±0,04 Н·м, при использовании ключа с ограничением по крутящему моменту и головки для момента затяжки №6.

Блок компактная деталь/зажимное устройство затем помещают в трубчатую печь с восстановительной атмосферой, состоящей из аргона и водорода в объемном отношении 95/5.

Температуру и время отжига определяют на основе диаграммы ТВП (температура, время, превращение), показанной на фиг.4, таким образом, чтобы сплав γ-U(8Mo) не претерпевал эвтектоидного разложения.

В испытаниях химической активности диффузионной пары температура отжига и время также выбраны таким образом, чтобы указанные параметры были достаточными для активации диффузии между материалами, образующими диффузионную пару.

Температура отжига и времена отжига, удовлетворяющие обоим указанным условиям, в настоящем случае представляют собой температуру, равную 600°C, и периоды времени, находящиеся в диапазоне от 0,5 до 4 часов.

Для сравнения с эталоном испытания химической активности, осуществляемые с подложками, изготовленными из сплава γ-U(8Mo), покрытого слоем алюминия, также проводили в экспериментальных условиях, строго идентичных условиям испытаний подложек, которые тоже изготовлены из сплава γ-U(8Mo), но на которые не осажден слой оксида алюминия.

Во всех случаях после отжига диффузионные пары анализировали методом СЭМ в режиме обратно-рассеянных электронов в сочетании с анализами методом энергодисперсионной спектроскопии, лучше известной под сокращенным названием ЭДС, в следующих целях:

- во-первых, для определения того, образовалась ли зона взаимодействия на границах раздела γ-U(8Mo)/Al или γ-U(8Mo)/Al(7Si), и, если это имеет место, для измерения толщины указанной зоны взаимодействия;

- во-вторых, для составления схемы размещения кислорода и алюминия, присутствующих на границах раздела γ-U(8Mo)/Al или γ-U(8Mo)/Al(7Si) диффузионных пар, для подложки, изготовленной из сплава γ-U(8Mo), который покрыт слоем оксида алюминия с целью локализации данного слоя оксида алюминия; и

- и наконец, для составления схемы размещения кремния, присутствующего на границах раздела γ-U(8Mo)/Al(7Si) диффузионных пар, содержащих сплав Al(7Si).

Результаты данных анализов показаны на фиг.5А - 9С, которые соответствуют следующим диффузионным парам:

фиг.5А: γ-U(8Mo)/Al2O3/Al, где Al2O3≈50 нм;

фиг.5B: γ-U(8Mo)/Al2O3/Al, где Al2O3≈100 нм;

фиг.5C: γ-U(8Mo)/Al2O3/Al, где Al2O3≈400 нм;

фиг.5D: γ-U(8Mo)/Al, используемая в качестве эталонного примера для предыдущих трех пар;

фиг.6А, 6B и 6С: γ-U(8Mo)/Al2O3/Al, где Al2O3≈50 нм;

фиг.7А, 7B и 7С: γ-U(8Mo)/Al2O3/Al, где Al2O3≈400 нм;

фиг.8А: γ-U(8Mo)/Al2O3/Al(7Si), где Al2O3≈400 нм;

фиг.8B: γ-U(8Mo)/Al(7Si), используемая в качестве эталонного примера для диффузионной пары фигуры 8А; и

фиг.9А, 9B и 9С: γ-U(8Mo)/Al2O3/Al(7Si), где Al2O3≈400 нм.

Все указанные диффузионные пары обрабатывали в течение 4 часов при 600°C, т.е. температуре, более высокой, чем та, которую можно применять в отношении тепловыделяющих элементов, либо в ходе их изготовления, либо при их облучении в реакторе MTR.

Как показано на фиг.5А-5D, 6А и 7А, зона взаимодействия наблюдается на границе раздела U(8Mo)/Al в диффузионной паре γ-U(8Мо)/Al2O3/Al, где Al2O3≈50 нм (фиг.5А и 6А), а также в эталонной диффузионной паре γ-U(8Mo)/Al (фиг.5D). И наоборот, указанная зона взаимодействия отсутствует в диффузионных парах γ-U(8Мо)/Al2O3/Al, где Al2O3≈100 нм (фиг.5B) и Al2O3≈400 нм (фиг.5С и 7А).

В дополнение к этому, зона взаимодействия имеет лишь 20 мкм толщины в диффузионной паре γ-U(8Мо)/Al2O3/Al, где Al2O3≈50 нм (фигуры 5A и 6A), тогда как она характеризуется толщиной 275 мкм в эталонной диффузионной паре γ-U(8Mo)/Al (фиг.5D).

Следовательно, присутствие слоя оксида алюминия обеспечивает возможность уменьшения толщины образующейся зоны взаимодействия между сплавом γ-U(8Mo) и алюминиевой матрицей, в которой диспергирован данный сплав, под влиянием термообработки и даже создает возможность для полного уничтожения данной зоны взаимодействия, если упомянутый слой оксида алюминия имеет толщину порядка 100 нм или больше.

Кроме того, как показано на фиг.6B и 7B, схемы размещения кислорода и алюминия, определенные при помощи рентгена, отображают существование тонкого слоя оксида алюминия, который помечен стрелкой на фиг.6B и 7B и который располагается со стороны алюминия в диффузионной паре γ-U(8Мо)/Al2O3/Al, где Al2O3≈50 нм, и на границе раздела фаз γ-U(8Мо)/алюминий в диффузионной паре γ-U(8Mo)/Al2O3/Al, где Al2O3≈400 нм.

Если теперь обратиться к фиг.8A, 8B и 9A, обнаруживается, что толщина зоны взаимодействия, которая под влиянием термообработки образуется между сплавом γ-U(8Mo) и матрицей из сплава Al(7Si), в которой диспергирован сплав γ-U(8Mo), отличается лишь незначительно в связи с тем, покрыты или не покрыты частицы сплава γ-U(8Mo) слоем оксида алюминия (30-35 мкм в сравнении с 30 мкм).

Аналогичным образом обнаруживается, что конкретное разделение на слои с различными степенями обогащения кремнием развивается в данной зоне взаимодействия независимо от того, покрыты или не покрыты частицы сплава γ-U(8Mo) слоем оксида алюминия.

И, наоборот, присутствие слоя со степенью обогащения кремнием приблизительно 51%, который имеет толщину порядка 10 мкм, отмечается в зоне взаимодействия диффузионной пары γ-U(8Mo)/Al2O3/Al(7Si), где Al2O3≈400 нм.

Следовательно, данный слой богаче кремнием и в три раза толще наиболее обогащенного кремнием слоя, который содержит диффузионный слой эталона γ-U(8Mo)/Al(7Si), атомное обогащение кремнием которого не превышает 46% по всей толщине, составляющей от 2 до 3 мкм.

Наконец, как показано на фиг.9B и 9C, схемы размещения кислорода и алюминия, определенные при помощи рентгена, обнаруживают существование тонкого слоя оксида алюминия (показан стрелкой на фиг.9B) со стороны сплава Al(7Si) в диффузионной паре γ-U(8Mo)/Al2O3/Al(7Si), где Al2O3≈400 нм.

В только что описанном примере химическую активность подложек, изготовленных из сплава γ-U(8Mo), испытывали с помощью применения различных диффузионных пар при температуре, более высокой, чем та, которую можно использовать для тепловыделяющих элементов в ходе их изготовления и в продолжение их облучения в реакторе MTR. Следовательно, понятно, что положительные эффекты, обеспечиваемые присутствием слоя оксида алюминия на подложках, изготовленных из сплава γ-U(8Mo), наблюдаемые в данном примере, также будут достигаться в ходе промышленного применения изобретения, но в случае слоев оксида алюминия, которые заметно меньше слоев, использованных в упомянутом примере.

Использованные ссылки

[1] М.K. Meyer et al., J. Nuclear Mater. 304 (2002) 221.

[2] G.L. Hofman et al., RERTR 2003, Chicago, USA.

[3] A. Leenaers et al., J. Nuclear Mater. 335 (2004) 39.

[4] F. Huet et al. in: The Proceedings of the 9th International Topical Meeting on Research Reactor Fuel Management (RRFM) 2005, Budapest, Hungary.

[5] A. Leenaers et al. in: The Proceedings of the 12th International Topical Meeting on Research Reactor Fuel Management (RRFM) 2008, Hamburg, Germany.

[6] D.D. Keyser et al. in: The Proceedings of the 13th International Topical Meeting on Research Reactor Fuel Management (RRFM) 2009, Vienna, Austria.

[7] Y.S. Kim et al. in: The Proceedings of the 13th International Topical Meeting on Research Reactor Fuel Management (RRFM) 2009, Vienna, Austria.

[8] M. Ripert et al. in: The Proceedings of the 15th International Topical Meeting on Research Reactor Fuel Management (RRFM) 2011, Rome, Italy.

[9] заявка FR №2777688.

[10] патент US №4,915,987.

[11] патент US №5,978,432.

[12] заявка на патент JP №55-054508.

[13] J. Allenou et al., J. Nuclear Mater. 399 (2010) 189.

[14] M. Mirandou et al., J. Nuclear Mater. 384 (2009) 268.

Реферат

Изобретение относится к порошку сплава, содержащему уран и молибден в метастабильной γ-фазе, композиции порошков, заключающей в себе указанный порошок, а также к вариантам использования упомянутого порошка сплава и упомянутой композиции порошков для изготовления тепловыделяющих элементов, в частности топливных элементов для экспериментальных ядерных реакторов, и мишеней, предназначенных для получения радиоактивных элементов, в частности, для формирования изображений в области медицины. Порошок сплава образован частицами, состоящими из ядра из сплава на основе урана, содержащего молибден в метастабильной γ-фазе, которое покрыто слоем оксида алюминия, находящимся в контакте с ядром. Композиция порошков для изготовления тепловыделяющего элемента или мишени для получения радиоактивного элемента включает порошок сплава на основе урана, содержащий молибден в метастабильной γ-фазе, смешанный с порошком, содержащим алюминий, причем порошок сплава на основе урана, содержащий молибден, составляет 65-90 мас.% от массы композиции порошков, а порошок, содержащий алюминий, имеет массовое содержание алюминия, равное по меньшей мере 80%. Изобретение направлено на повышение стойкости композиции к воздействию нейтронного излучения. 13 н. и 18 з.п. ф-лы, 2 пр., 1 табл., 9 ил.

Комментарии