Аппарат для производства сплава и сплава с редкоземельными элементами - RU2389586C2

Код документа: RU2389586C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к аппарату для производства сплава. В частности, настоящее изобретение относится к аппарату для производства сплава, содержащего редкоземельный(е) элемент(ы), который включает в себя сплав R-T-B типа (в котором R представляет собой по меньшей мере один или более элементов из редкоземельных элементов, включая Y, T представляет собой металл, который всегда включает в себя Fe, а B представляет собой бор).

Данная заявка испрашивает приоритет заявки на патент Японии №2006-106793, поданной 7 апреля 2006 г., и преимущество приоритета предварительной заявки США №60/792647, поданной 18 апреля 2006 г., содержание которых включено сюда путем ссылки.

Предшествующий уровень техники

Магниты R-T-B типа, которые имеют самое высокое магнитное энергетическое произведение среди постоянных магнитов, благодаря их превосходным свойствам нашли применение в жестких дисках (HD), установке МРТ (магнитно-резонансной томографии), различных типах электродвигателей и т.п.В последние годы возросло их применение для электродвигателей, используемых в автомобилях, потому что ожидается значительное снижение потребления энергии, а термостойкость магнитов R-T-B типа была улучшена.

Магниты R-T-B типа содержат главным образом Nd, Fe и B и поэтому их обычно называют магнитами Nd-Fe-B типа или R-T-B типа. Символ R у магнитов R-T-B типа представляет собой главным образом те компоненты, в которых часть Nd замещена другими редкоземельными элементами, такими как Pr, Dy и Tb, а именно, по меньшей мере, одним из этих редкоземельных элементов, включая Y. Символ T представляет собой те компоненты, в которых часть Fe замещена металлами, такими как Со и Ni. Символ B представляет собой бор, в котором часть бора может быть замещена C или N. Кроме того, в магнит R-T-B типа в качестве дополнительных элементов могут быть добавлены Cu, Al, Ti, V, Cr, Ga, Mn, Nb, Ta, Мо, W, Ca, Sn, Zr, Hf и т.д., поодиночке или в комбинации.

Сплав R-T-B типа, который превращается в магнит R-T-B типа, является сплавом, который имеет главную фазу R2T14B, а именно ферромагнитную фазу, вносящую вклад в намагничивание, и который одновременно имеет немагнитную богатую компонентом R фазу, имеющую низкую температуру плавления, в которой сконцентрированы редкоземельные элементы, и этот сплав R-T-B типа является активным металлом. Поэтому сплав R-T-B типа до сих пор расплавляли или отливали в основном в вакууме или в инертном газе. Также для того чтобы произвести спеченный магнит из заготовки отлитого сплава R-T-B типа методом порошковой металлургии, заготовку из этого сплава измельчают в порошок сплава размером примерно 3 мкм (измеряемым с использованием анализатора размера частиц ниже границы просеивания по Фишеру (FSSS)), затем прессуют в магнитном поле и спекают при высокой температуре примерно от 1000°C до 1100°C в печи для спекания. Затем спеченный сплав обычно подвергают обработке нагреванием, механической обработке и дополнительно покрывают гальваническим покрытием для того, чтобы улучшить эрозионную стойкость, таким образом получая спеченный магнит.

Богатая компонентом R фаза спеченного магнита R-T-B типа играет следующие важные роли:

1) богатая компонентом R фаза имеет низкую температуру плавления, становится жидкой фазой при спекании и вносит вклад в уплотнение магнита, а именно в улучшение намагничивания;

2) богатая компонентом R фаза устраняет неоднородности межзеренной границы, уменьшает центры зародышеобразования в обратном магнитном домене и усиливает коэрцитивную силу; и

3) богатая компонентом R немагнитная фаза магнитно изолирует главную фазу и увеличивает коэрцитивную силу.

Следовательно, если состояние дисперсии богатых компонентом R фаз в формованном магните является плохим, это вызывает частичный недостаток спекания и низкое намагничивание, и поэтому важно, чтобы богатые компонентом R фазы были равномерно диспергированы в формованном магните. На распределение богатых компонентом R фаз значительно влияет строение материала, а именно сплава R-T-B типа.

Другая проблема возникает при литье сплава R-T-B типа, при котором в отлитом сплаве образуется α-Fe. α-Fe обладает деформируемостью и поэтому не измельчается и остается в измельчителе. Это не только снижает эффективность измельчения сплава, но и влияет на изменение состава и распределение частиц по размерам до и после измельчения. Кроме того, если α-Fe остается в магните даже после спекания, то магнитные свойства магнита ухудшаются. Поэтому считается, что α-Fe должно быть исключено из материала сплава в максимально возможной степени. Вот почему α-Fe в стандартных сплавах устраняли, подвергая их гомогенизирующей обработке, проводимой при высокой температуре в течение продолжительного периода времени там, где это необходимо. Небольшое количество α-Fe, присутствующее в материале сплава, может быть устранено посредством гомогенизирующей обработки. Однако это устранение требует твердофазного диспергирования в течение продолжительного периода времени, потому что α-Fe присутствует в виде перитектических зародышей кристаллизации. Следовательно, устранение α-Fe фактически является чрезвычайно трудным в том случае, когда слитки имеют толщину, равную нескольким сантиметрам, и количество редкоземельных элементов, составляющее 33% или менее.

Способ ленточной разливки (сокращенно упоминаемый как способ ЛР) был разработан и применялся в тех практических процессах, в которых заготовку из такого сплава отливают с более быстрой скоростью охлаждения с тем, чтобы решить проблему образования α-Fe в сплаве R-T-B типа.

Способ ЛР представляет собой технологию, при которой отливается тонкая пластинка толщиной примерно от 0,1 мм до 1 мм посредством разливки расплавленного сплава на медный валок, который внутри является водоохлаждаемым, при этом сплав закаляется и затвердевает. Поскольку в способе ЛР расплавленный сплав интенсивно охлаждается до температуры, при которой образуется фаза R2T14B (главная фаза), или ниже этой температуры, фаза R2T14B может образовываться непосредственно из расплавленного сплава и отложение α-Fe может быть контролируемым. Кроме того, за счет способа ЛР кристаллическое строение сплава становится более тонким и поэтому может быть произведен сплав, имеющий строение, при котором богатые компонентом R фазы являются тонкодиспергированными. Богатая компонентом R фаза реагирует с водородом в водородной атмосфере, расширяется и становится хрупким гидридом. При применении этого свойства в нее внедряются мелкие трещины, приводя в соответствие степень дисперсности богатых компонентом R фаз. Когда после такого процесса гидрогенизации сплав тонко измельчают, большое количество мелких трещин, образовавшихся в результате гидрогенизации, заставляет сплав ломаться и поэтому измельчаемость становится очень хорошей. Таким образом, поскольку тонкая пластинка из сплава, отлитая посредством способа ЛР, имеет внутренние богатые компонентом R фазы, тонкодиспергированные в ней, дисперсность богатых компонентом R фаз в измельченном и спеченном магните также является превосходной, тем самым успешно улучшая магнитные свойства магнита (например, см. патентный документ 1).

Кроме того, тонкая пластинка из сплава, отлитая посредством способа ЛР, имеет превосходную гомогенность строения. Гомогенность строения может быть сопоставима с диаметрами частиц кристаллов или состоянием дисперсии богатых компонентом R фаз. И хотя в тонкой пластинке из сплава, произведенного посредством способа ЛР, иногда образуются закаленные кристаллы на стороне тонкой пластинки, примыкающей к литейному валку (в дальнейшем упоминаемому как сторона литейного валка), в целом может быть получена должным образом рафинированная и однородная структура, которая является результатом быстрого охлаждения и затвердевания.

Как объяснялось выше, когда сплав R-T-B типа, отлитый посредством способа ЛР, применяется для производства спеченного магнита, гомогенность богатых компонентом R фаз в произведенном магните увеличена, и вредные влияния на процесс измельчения и намагничивание по причине α-Fe также могут предотвращаться. Таким образом, заготовка из сплава R-T-B типа, отлитая посредством способа ЛР, имеет превосходное строение для производства спеченного магнита. Однако поскольку свойства магнита улучшаются, была предпринята попытка дополнительного усовершенствования сплава R-T-B типа.

Патентный документ 1: нерассмотренная заявка на патент Японии, опубликованная под №H5-222488.

Раскрытие изобретения

Как описано выше, сплав R-T-B типа представляет собой сплав, который главным образом включает в себя элемент R, в котором часть Nd замещена другими редкоземельными элементами, такими как Pr, Dy и Tb; элемент T, в котором часть Fe замещена металлами, такими как Со и Ni; и B (бор). Обычно термостойкость магнита R-T-B типа оценивается на основе величины его коэрцитивной силы. Коэрцитивная сила увеличивается по мере того, как в составе сплава R-T-B типа увеличиваются доли Dy и Tb. Однако Dy и Tb являются очень дорогостоящими металлами. Поэтому существует проблема, заключающаяся в том, что добавление Dy и Tb при изготовлении магнита R-T-B типа является слишком дорогостоящим.

Кроме того, добавление Dy и Tb действительно улучшает коэрцитивную силу, но имеет тенденцию уменьшать остаточную магнитную индукцию (плотность магнитного потока). Это нежелательно приводит к снижению магнитно-твердых характеристик.

Настоящее изобретение было выполнено для того, чтобы решить вышеупомянутые проблемы. Задача настоящего изобретения состоит в том, чтобы предложить аппарат для производства содержащего редкоземельный(е) элемент(ы) сплава, который позволяет производить редкоземельный магнит, имеющий высокую коэрцитивную силу.

Чтобы решить описанную выше задачу, настоящее изобретение предлагает следующее:

[1] Аппарат для производства сплава, включающий в себя литейное устройство, которое отливает расплавленный сплав с использованием способа ленточной разливки; измельчительное устройство, которое измельчает отлитый сплав после разливки; и нагревательное устройство, которое поддерживает тонкие пластинки отлитого сплава после измельчения при предварительно заданной температуре или которое нагревает тонкие пластинки отлитого сплава, при этом нагревательное устройство оборудовано контейнером и нагревателем.

[2] Аппарат для производства сплава по пункту [1], в котором под измельчительным устройством расположены загрузочная воронка и упомянутое нагревательное устройство.

[3] Аппарат для производства сплава по пункту [2], в котором нагреватель имеет участок отверстия, и выпуск загрузочной воронки расположен на участке отверстия.

[4] Аппарат для производства сплава по любому из пунктов [1] - [3], в котором контейнер оборудован контейнером для хранения и открывающейся-закрывающейся площадкой, расположенной над контейнером для хранения; тонкие пластинки отлитого сплава, подаваемые из измельчительного устройства, насыпаются на открывающуюся-закрывающуюся площадку, когда открывающаяся-закрывающаяся площадка находится в закрытом состоянии; и открывающаяся-закрывающаяся площадка сбрасывает тонкую пластинку отлитого сплава в контейнер для хранения, когда открывающаяся-закрывающаяся площадка находится в открытом состоянии.

[5] Аппарат для производства сплава по пункту [4], в котором открывающаяся-закрывающаяся площадка сбрасывает тонкие пластинки отлитого сплава в контейнер для хранения через предварительно заданный период времени с момента, когда тонкие пластинки отлитого сплава были насыпаны на открывающуюся-закрывающуюся площадку.

[6] Аппарат для производства сплава по любому из пунктов [1]-[5], в котором нагреватель поддерживает тонкие пластинки отлитого сплава, насыпанные на открывающуюся-закрывающуюся площадку, при предварительно заданной температуре, или же нагреватель нагревает тонкие пластинки отлитого сплава, насыпанные на открывающуюся-закрывающуюся площадку.

[7] Аппарат для производства сплава по любому из пунктов [1]-[6], дополнительно включающий в себя приводное устройство, которое позволяет контейнеру свободно перемещаться.

[8] Аппарат для производства сплава по пункту [7], в котором контейнер оборудован множеством открывающихся-закрывающихся площадок, и это множество открывающихся-закрывающихся площадок расположено вдоль направления движения контейнера.

[9] Аппарат для производства сплава по пункту [8], в котором тонкие пластинки отлитого сплава последовательно насыпаются на каждую открывающуюся-закрывающуюся площадку посредством перемещения контейнера в соответствии с приготовлением тонких пластинок отлитого сплава.

[10] Аппарат для производства сплава по пункту [8] или [9], в котором открывающиеся-закрывающиеся площадки последовательно сбрасывают тонкие пластинки отлитого сплава в контейнер для хранения через предварительно заданный период времени с момента, когда тонкие пластинки отлитого сплава были насыпаны на открывающиеся-закрывающиеся площадки.

[11] Аппарат для производства сплава по любому из пунктов [4]-[10], в котором открывающаяся-закрывающаяся площадка включает в себя плиту площадки и систему открывания-закрывания, которая открывает и закрывает плиту площадки, при этом система открывания-закрывания управляет углом наклона плиты площадки; система открывания-закрывания насыпает тонкие пластинки отлитого сплава на плиту площадки, устанавливая плиту площадки в горизонтальное положение или наклонное положение, когда открывающаяся-закрывающаяся площадка находится в закрытом состоянии; и система открывания-закрывания сбрасывает тонкие пластинки отлитого сплава в контейнер для хранения, делая угол наклона плиты площадки большим, когда открывающаяся-закрывающаяся площадка находится в открытом состоянии.

[12] Аппарат для производства сплава по пункту [11], в котором открывающаяся-закрывающаяся площадка сбрасывает тонкие пластинки отлитого сплава в контейнер для хранения, делая угол наклона плиты площадки большим через предварительно заданный период времени с момента, когда тонкие пластинки отлитого сплава были насыпаны на эту плиту площадки.

[13] Аппарат для производства сплава по любому из пунктов [7]-[12], в котором нагреватель расположен между измельчительным устройством и открывающимися-закрывающимися площадками вдоль направления движения контейнера.

[14] Аппарат для производства сплава по любому из пунктов [1]-[3], в котором между нагревателем и контейнером расположен(о) ленточный конвейер или подталкивающее устройство.

[15] Аппарат для производства сплава по любому из пунктов [1]-[14], в котором литейное устройство, измельчительное устройство и нагреватель расположены внутри камеры с атмосферой инертного газа.

[16] Аппарат для производства сплава по пункту [15], в котором внутри камеры предусмотрена охлаждающая камера, и контейнер выполнен с возможностью перемещаться в охлаждающую камеру.

[17] Аппарат для производства сплава по любому из пунктов [1]-[16], в котором сплав представляет собой сплав, содержащий редкоземельный(е) элемент(ы).

[18] Аппарат для производства сплава по пункту [17], в котором сплав, содержащий редкоземельный(е) элемент(ы), включает в себя сплав R-T-B типа, где R представляет собой по меньшей мере один элемент из редкоземельных элементов, включая Y; T представляет собой металл, который обязательно содержит Fe; а B представляет собой бор.

[19] Аппарат для производства сплава по любому из пунктов [1]-[16], в котором сплав представляет собой абсорбирующий водород сплав.

[20] Аппарат для производства сплава по любому из пунктов [1]-[16], в котором сплав представляет собой термоэлектрический полупроводниковый сплав.

[21] Сплав, который произведен с помощью аппарата для производства сплава по любому из пунктов [1]-[16].

[22] Сплав, содержащий редкоземельный(е) элемент(ы), который произведен с помощью аппарата для производства сплава по любому из пунктов [1]-[16].

[23] Абсорбирующий водород сплав, который произведен с помощью аппарата для производства сплава по любому из пунктов [1]-[16].

[24] Термоэлектрический полупроводниковый сплав, который произведен с помощью аппарата для производства сплава по любому из пунктов [1]-[16].

[25] Редкоземельный магнит, включающий в себя сплав с редкоземельным(и) элементом(ами) по пункту [22].

Как описано выше, в соответствии с аппаратом для производства сплава по настоящему изобретению тонкие пластинки отлитого сплава после разливки и измельчения подвергают обработке выдержкой температуры или обработке нагреванием, так что свойства сплава могли быть улучшены.

В частности, когда производимый сплав представляет собой сплав R-T-B типа, его коэрцитивная сила может быть улучшена посредством обработки выдержкой температуры, и может быть произведен редкоземельный магнит, имеющий превосходную коэрцитивную силу.

Краткое описание чертежей

Фиг.1 - вид спереди, показывающий один вариант реализации аппарата для производства сплава по настоящему изобретению;

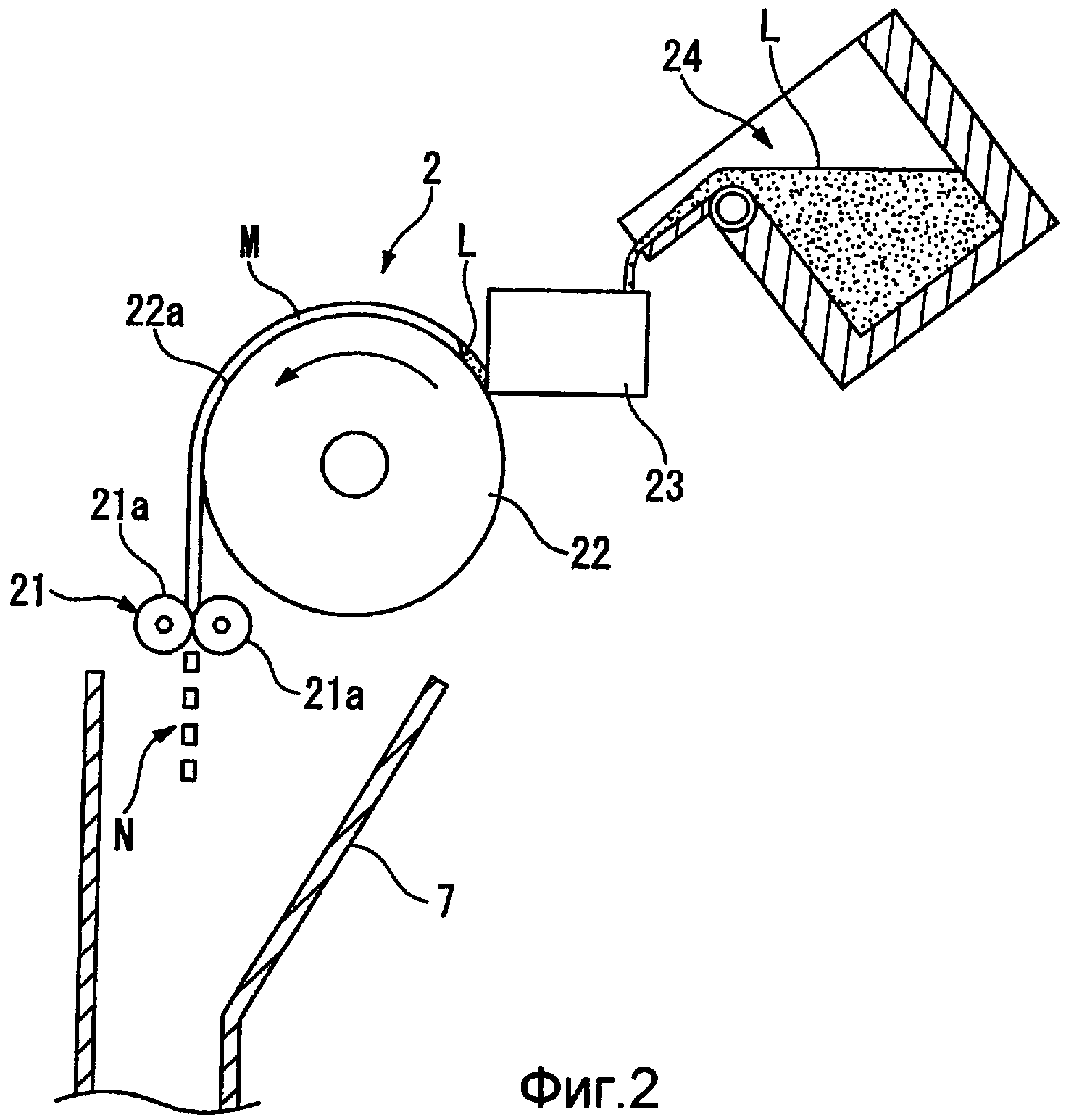

фиг.2 - вид спереди, показывающий литейное устройство, которое предусмотрено в аппарате для производства сплава;

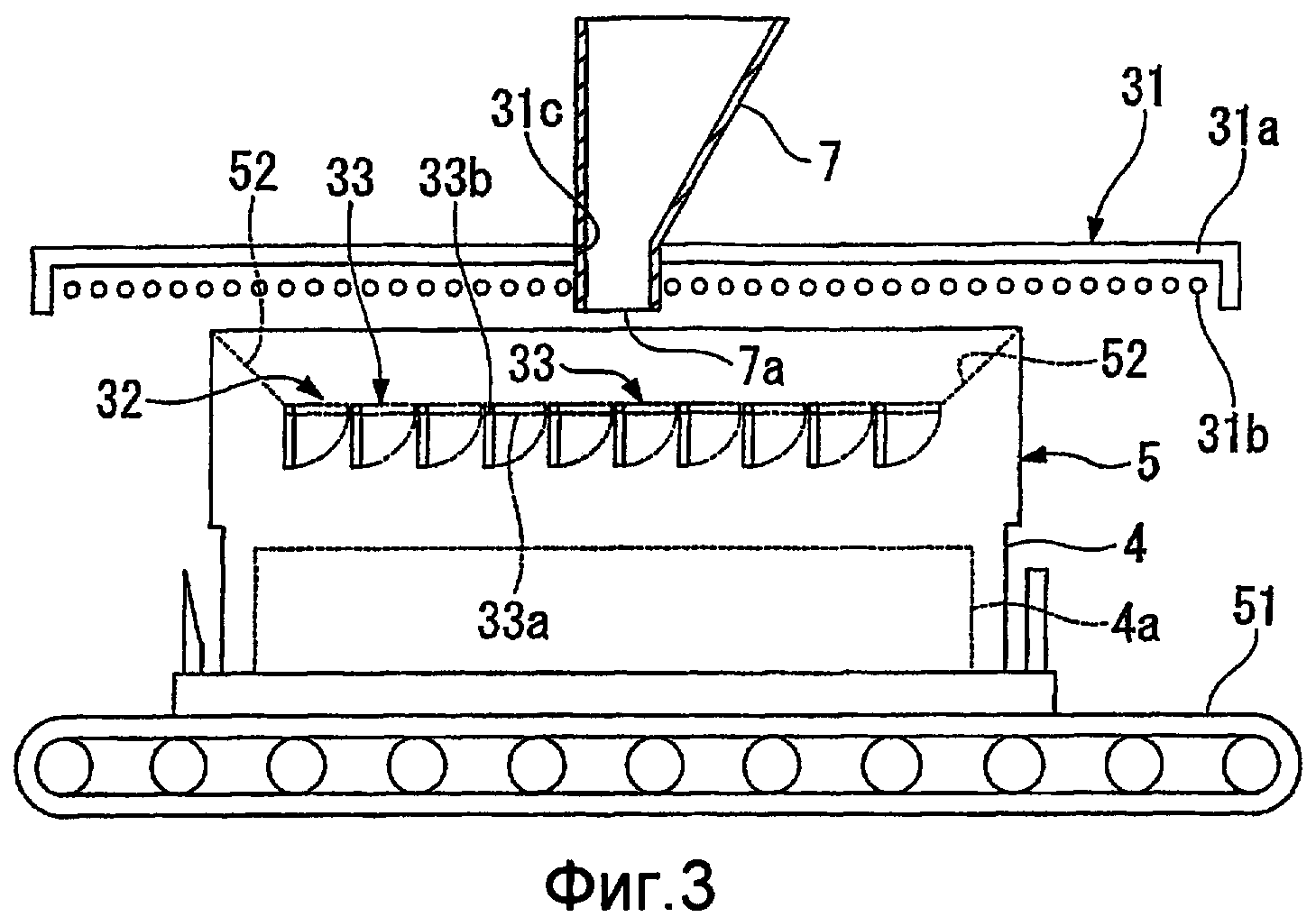

фиг.3 - вид спереди, показывающий нагревательное устройство, которое предусмотрено в аппарате для производства сплава;

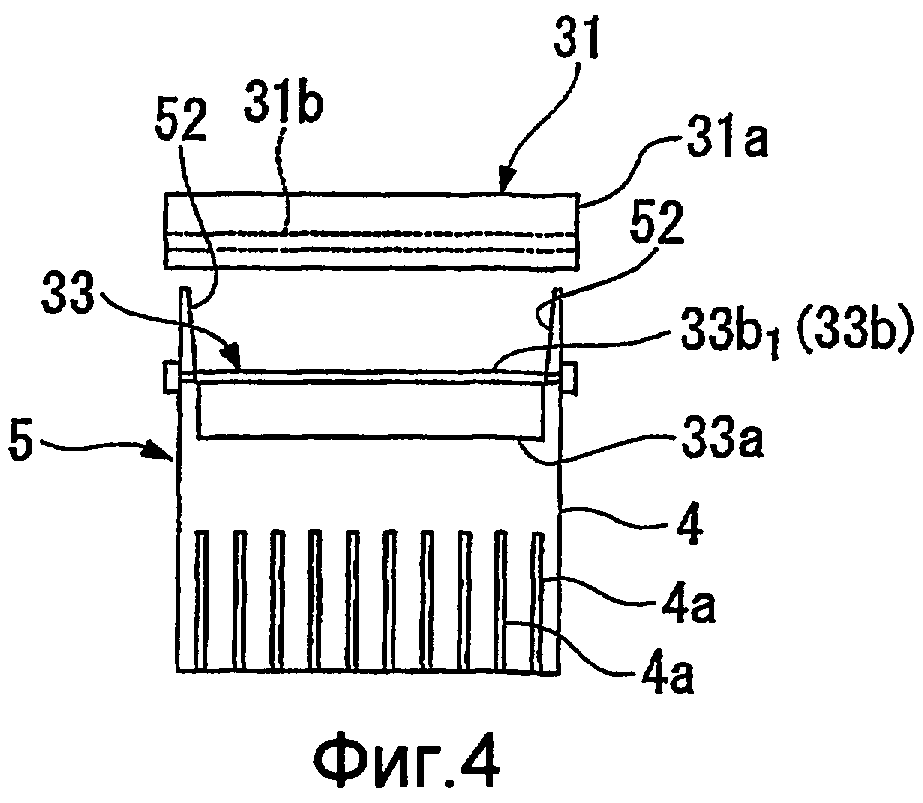

фиг.4 - вид сбоку, показывающий нагревательное устройство, которое предусмотрено в аппарате для производства сплава;

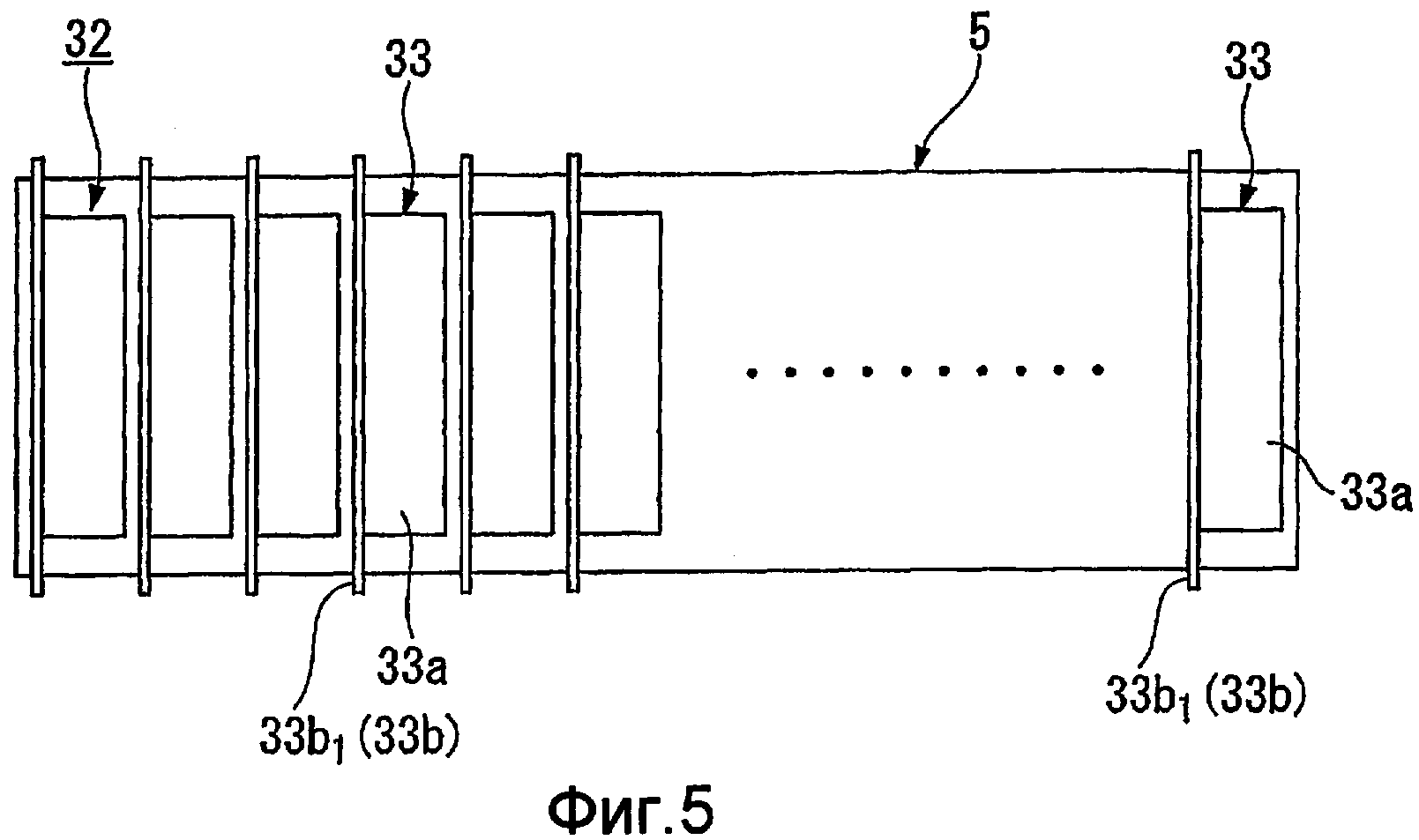

фиг.5 - вид сверху, показывающий открывающиеся-закрывающиеся площадки и контейнер, которые предусмотрены в аппарате для производства сплава;

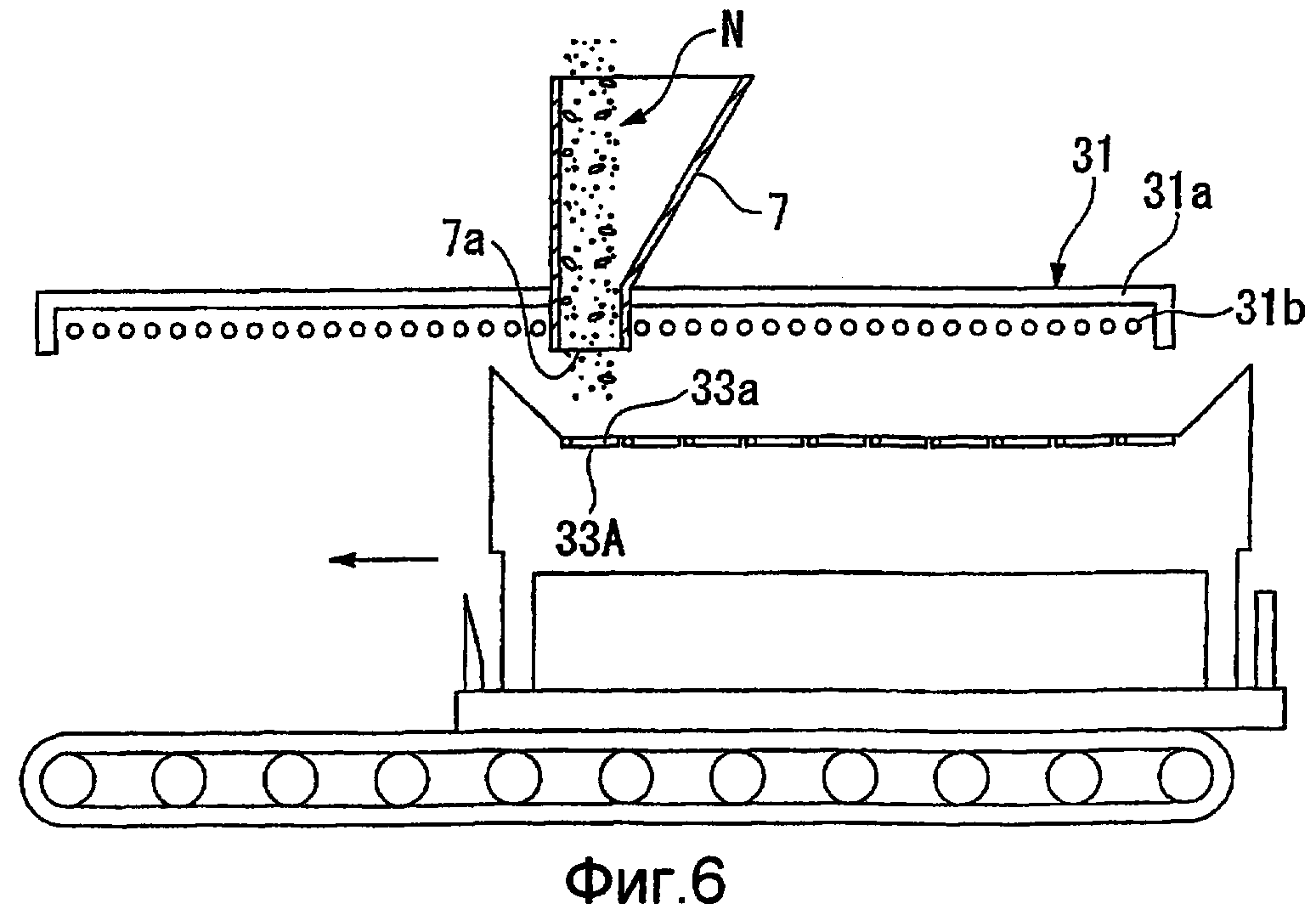

фиг.6 - вид спереди, иллюстрирующий работу аппарата для производства сплава;

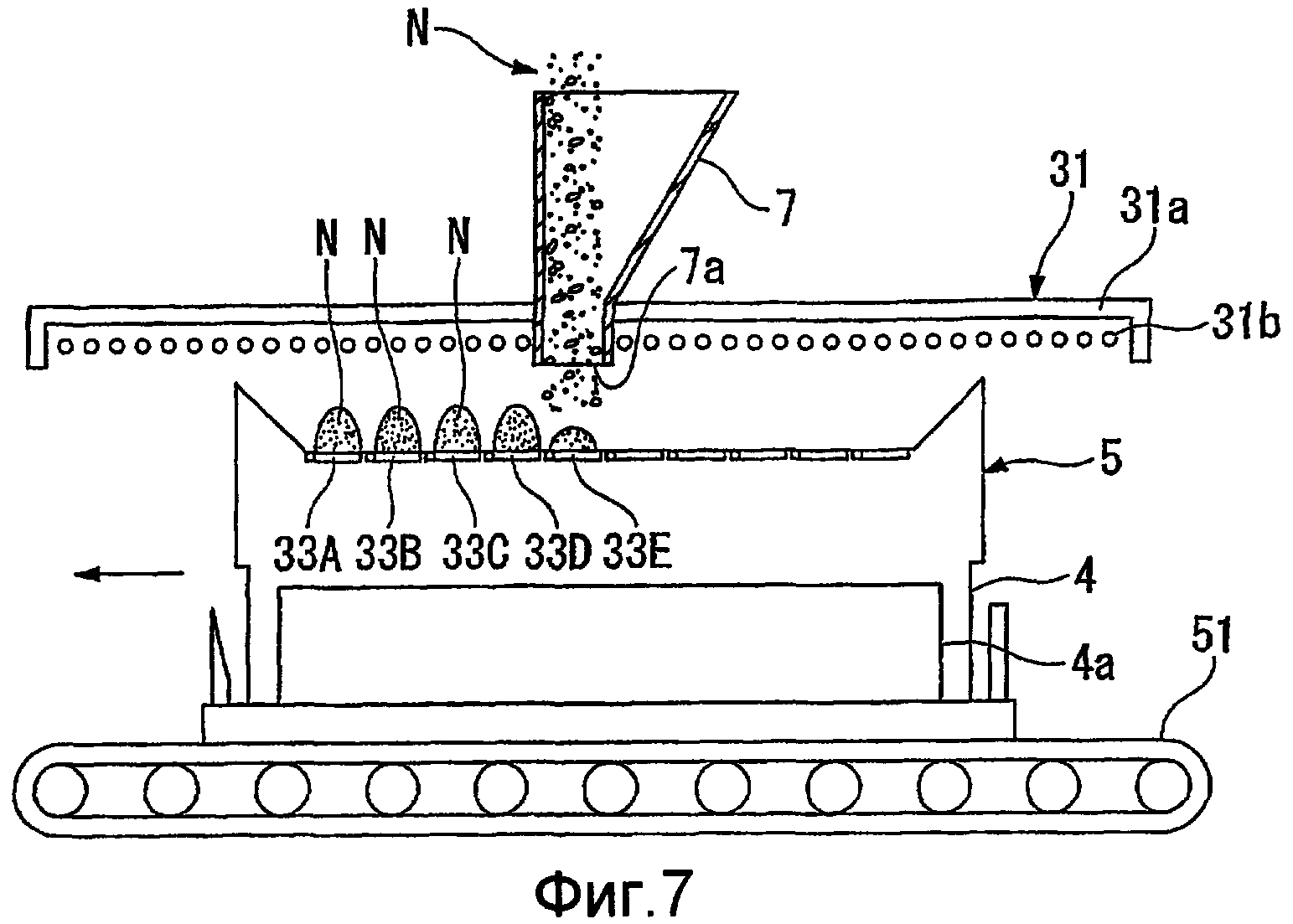

фиг.7 - вид спереди, иллюстрирующий работу аппарата для производства сплава;

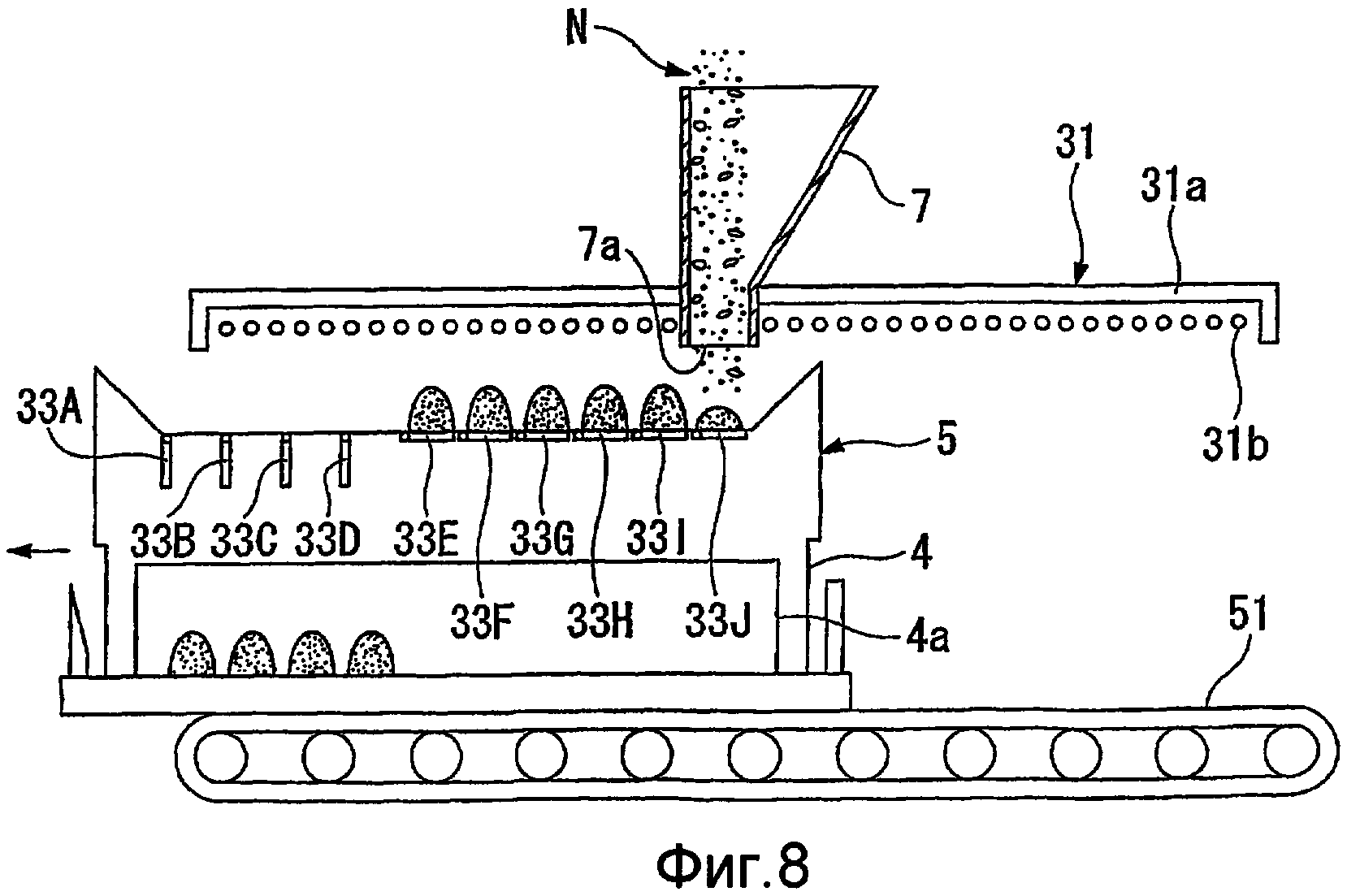

фиг.8 - вид спереди, иллюстрирующий работу аппарата для производства сплава;

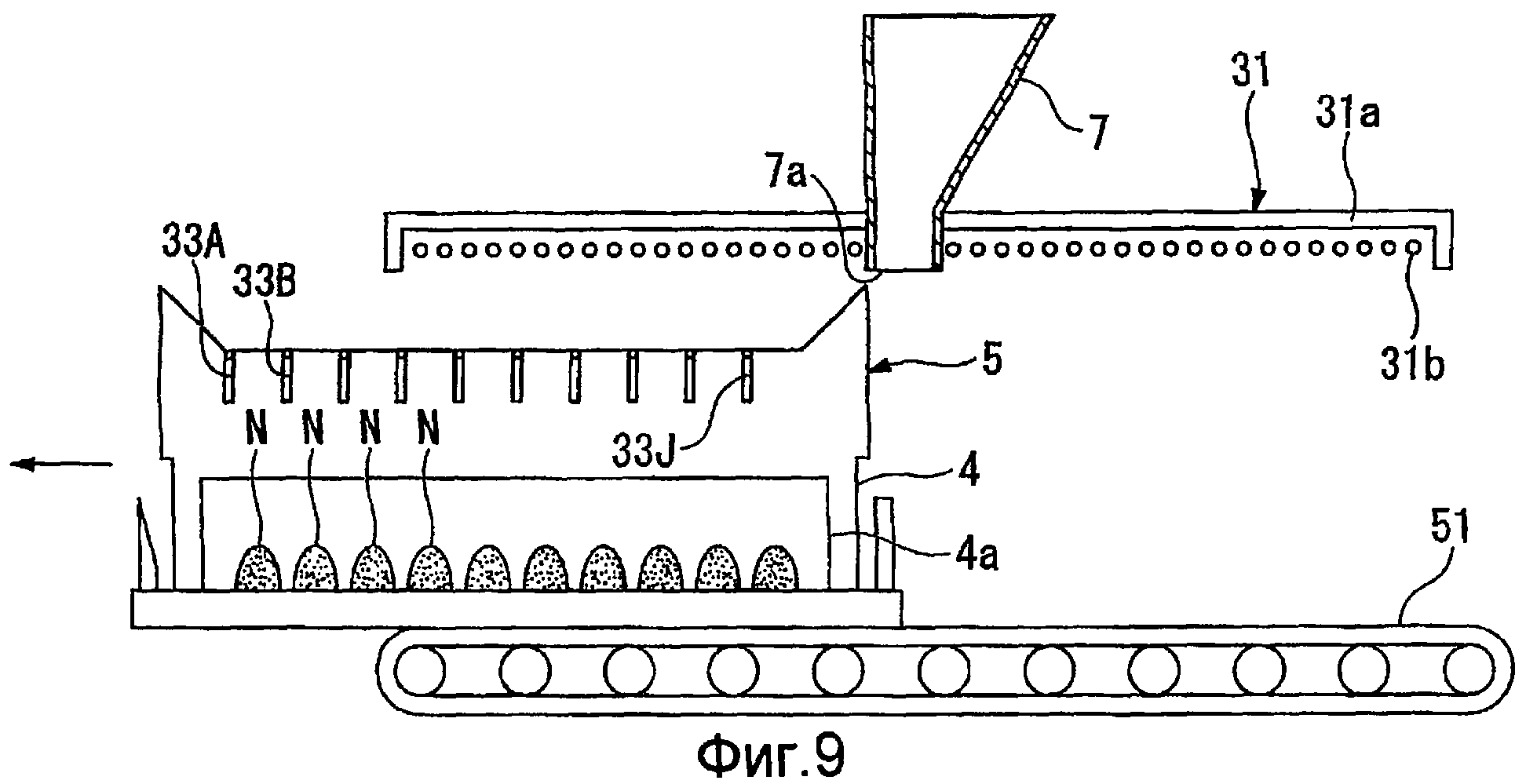

фиг.9 - вид спереди, иллюстрирующий работу аппарата для производства сплава;

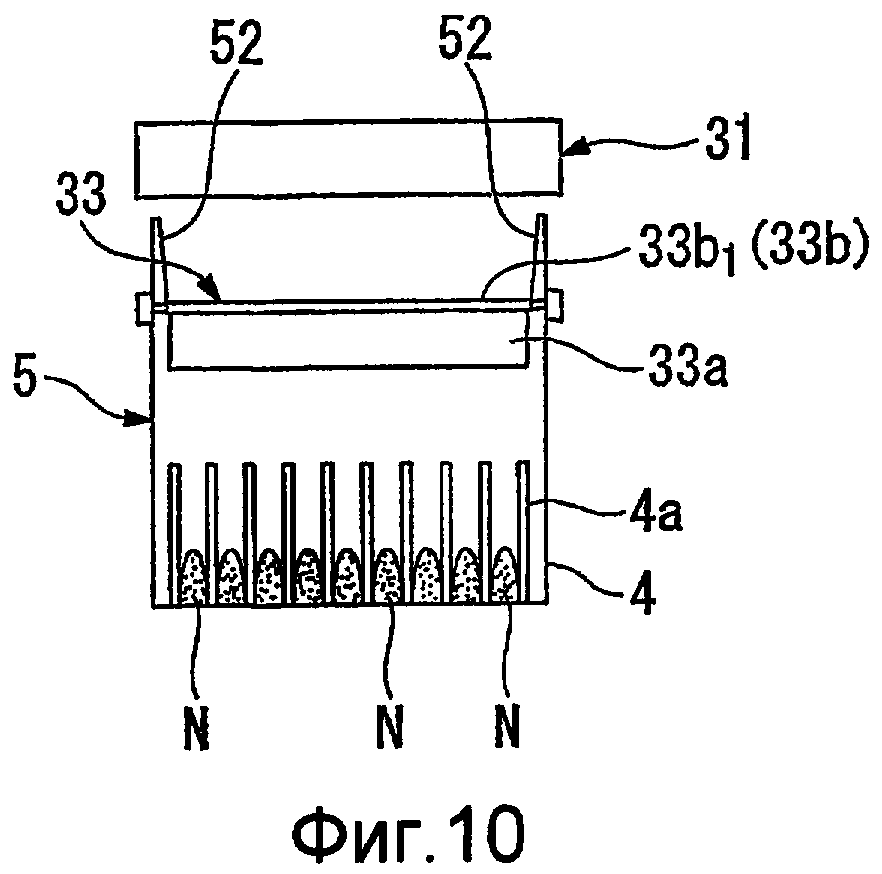

фиг.10 - вид сбоку, иллюстрирующий работу аппарата для производства сплава;

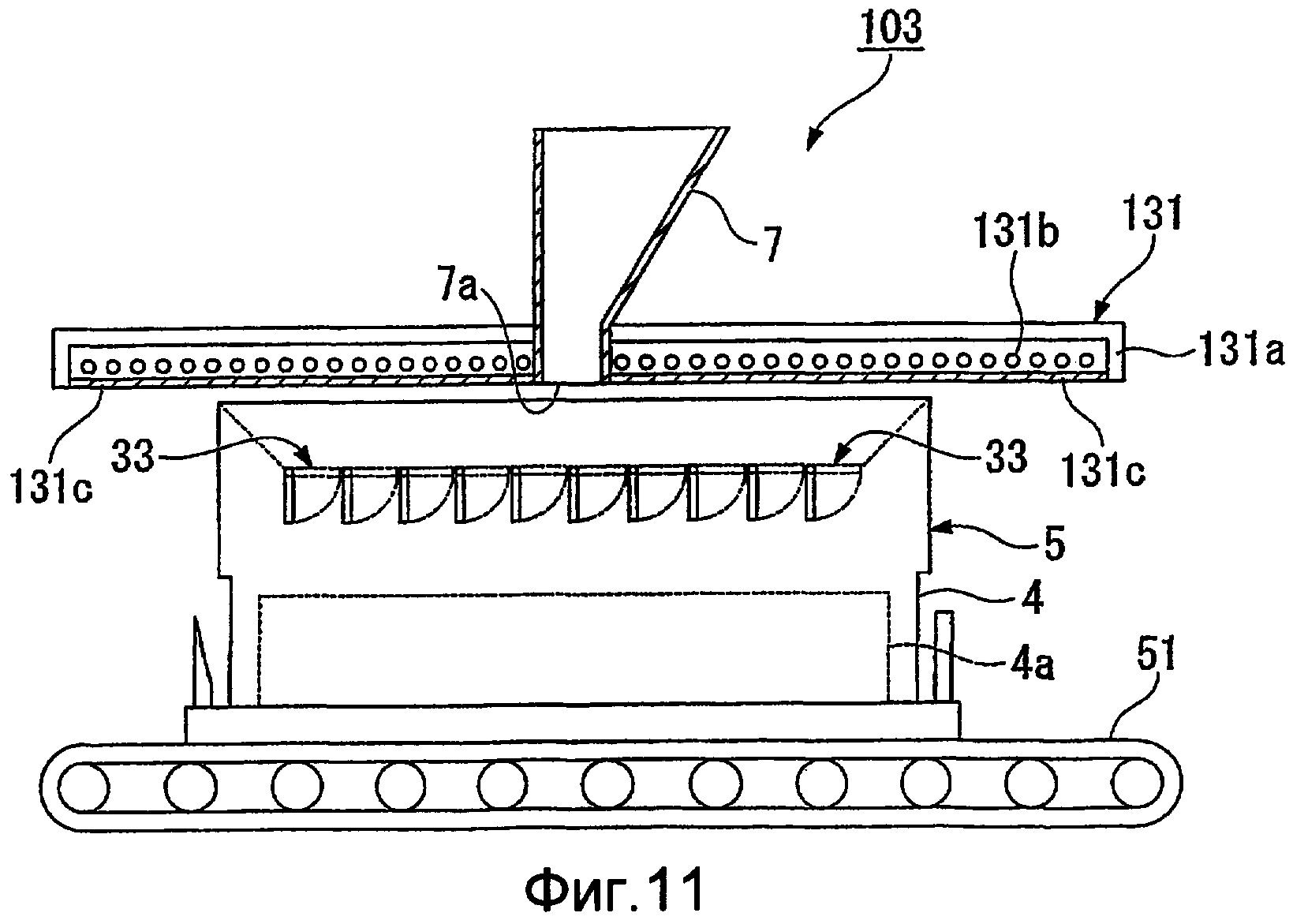

фиг.11 - вид спереди, показывающий другой пример нагревательного устройства, которое предусмотрено в аппарате для производства сплава;

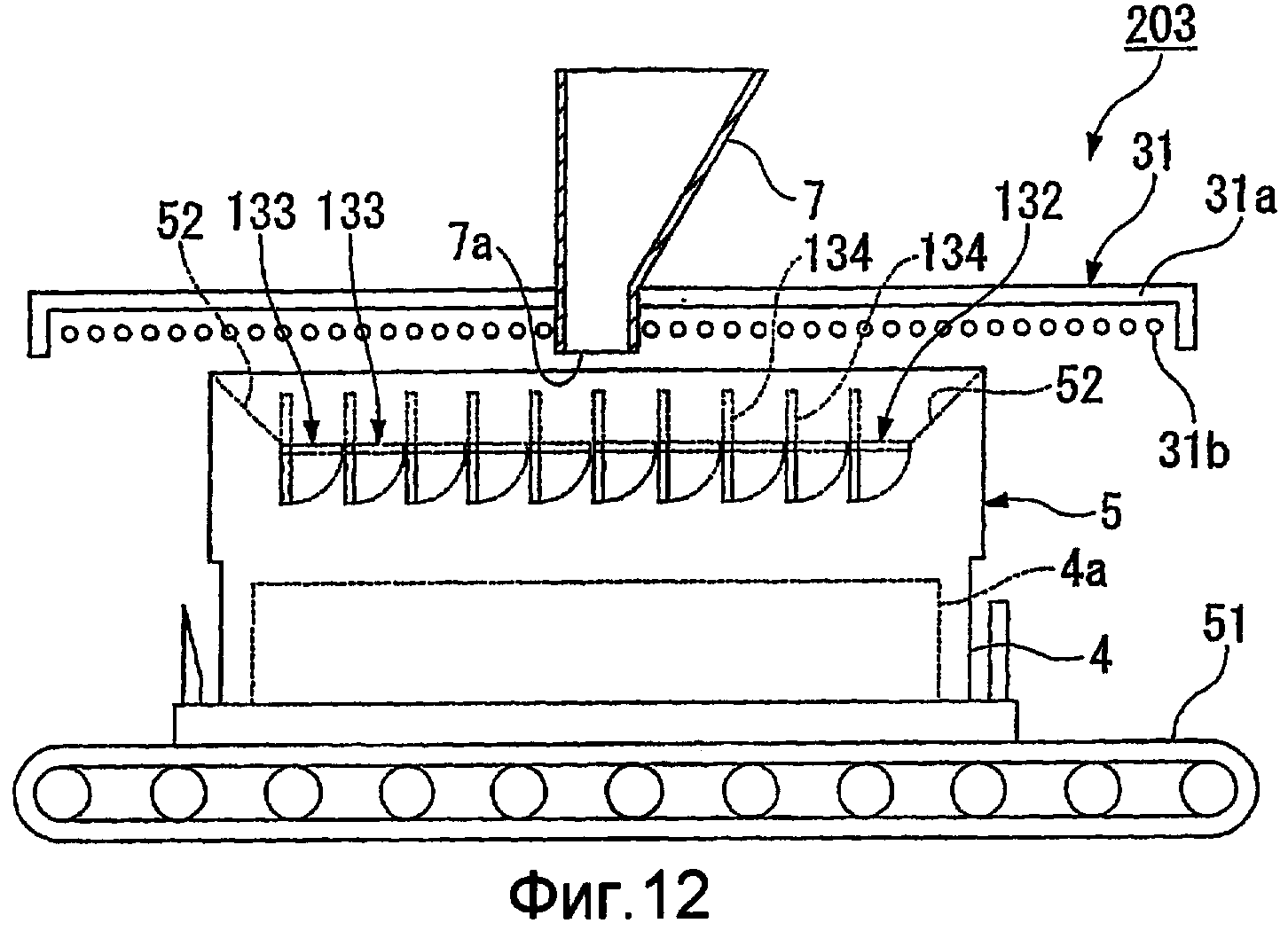

фиг.12 - вид спереди, показывающий другой пример нагревательного устройства, которое предусмотрено в аппарате для производства сплава;

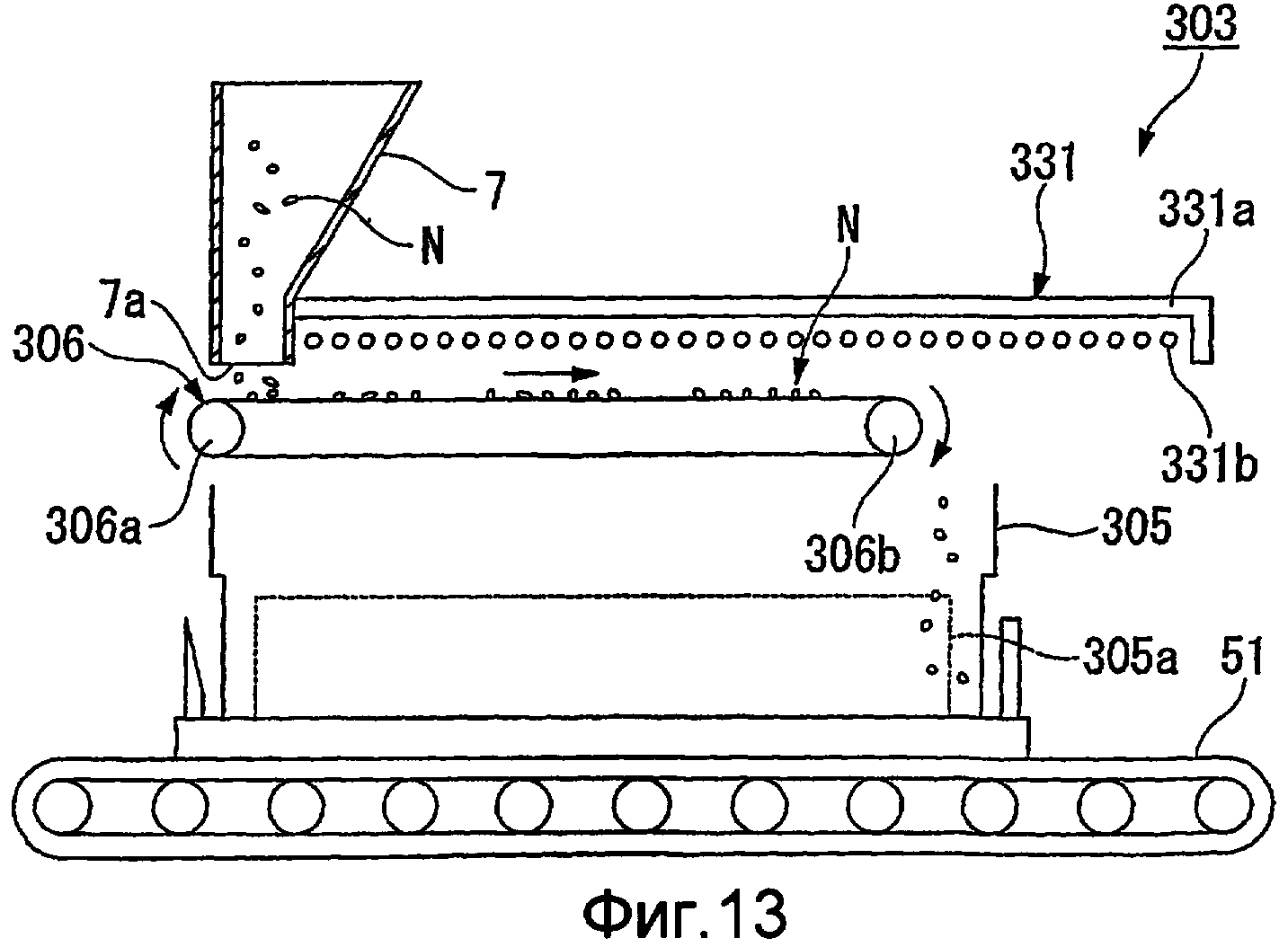

фиг.13 - вид спереди, показывающий другой пример нагревательного устройства, которое предусмотрено в аппарате для производства сплава;

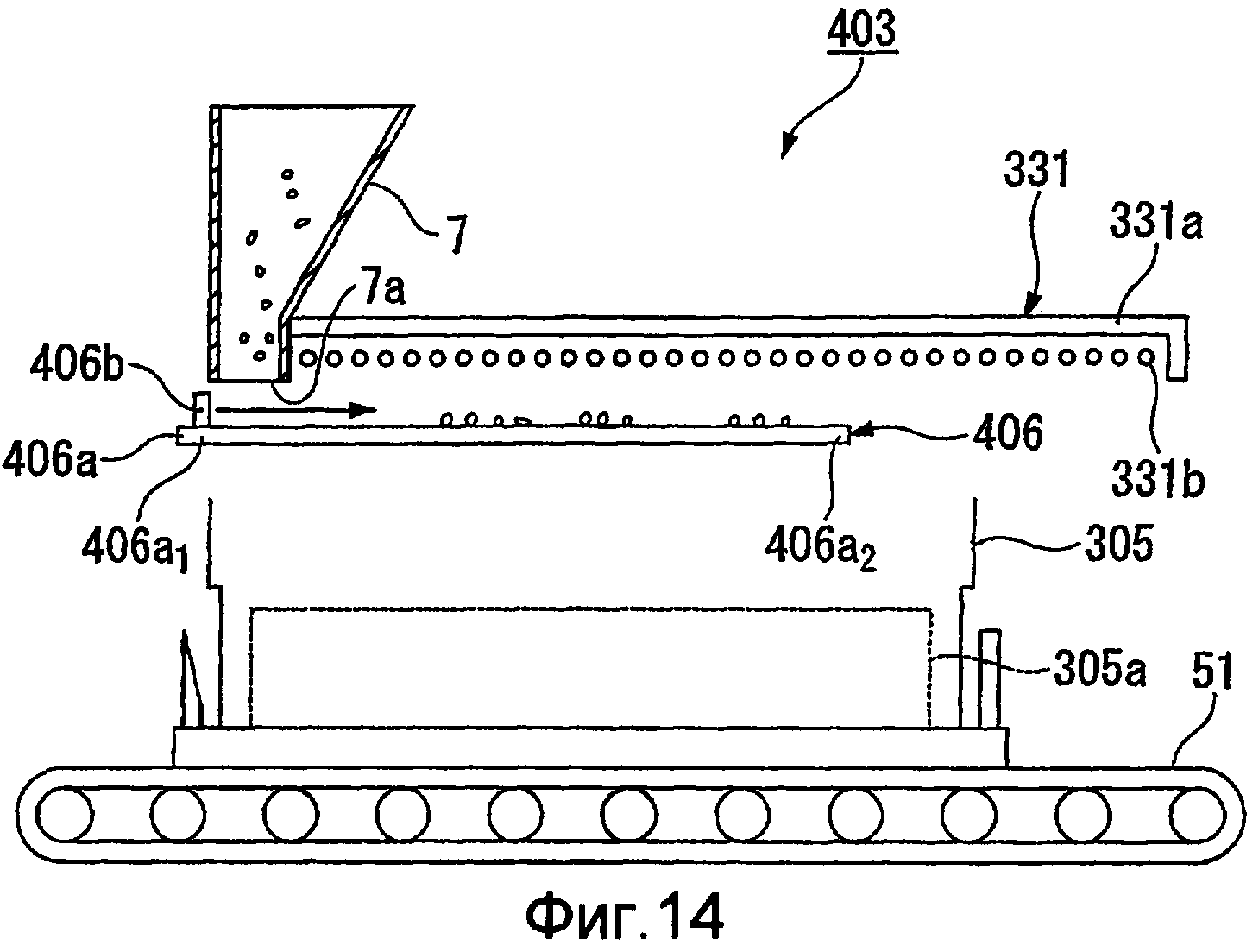

фиг.14 - вид спереди, показывающий другой пример нагревательного устройства, которое предусмотрено в аппарате для производства сплава;

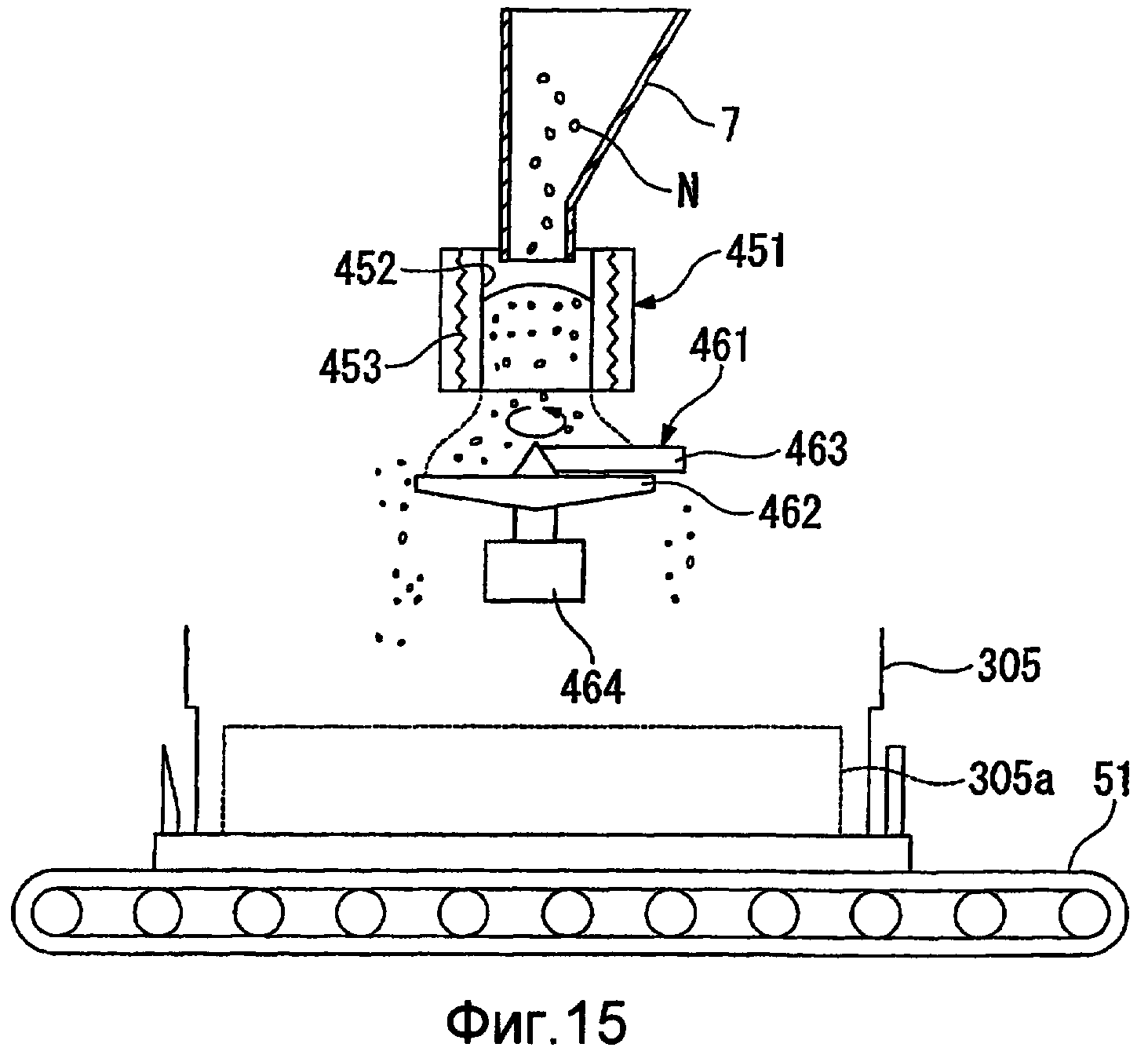

фиг.15 - вид спереди, показывающий другой пример нагревательного устройства, которое предусмотрено в аппарате для производства сплава;

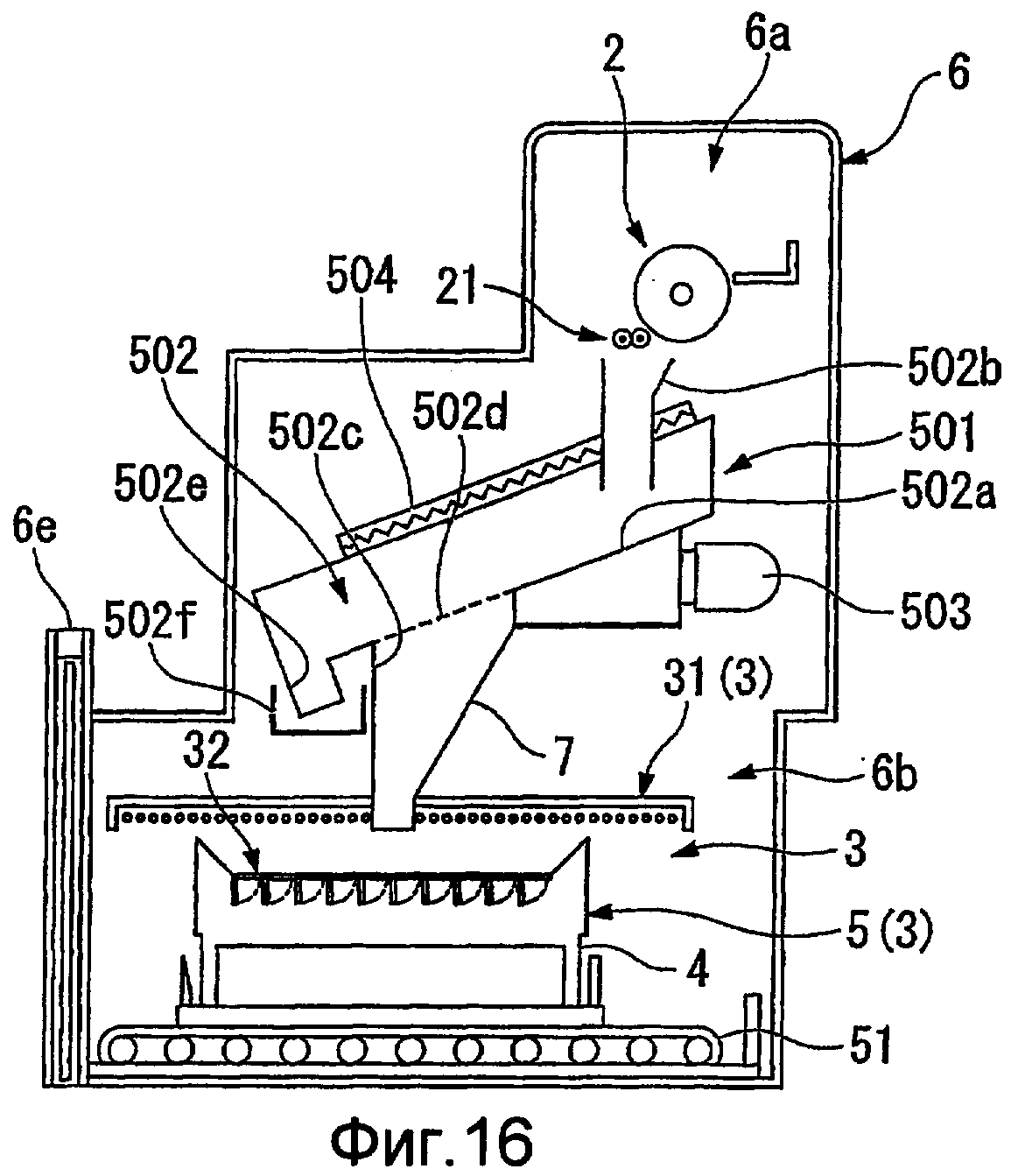

фиг.16 - вид спереди, показывающий другой вариант реализации аппарата для производства сплава;

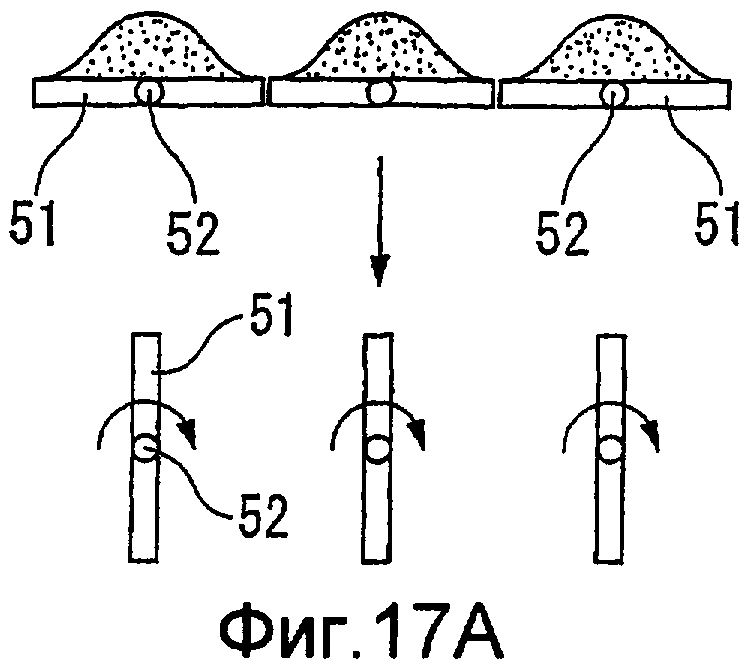

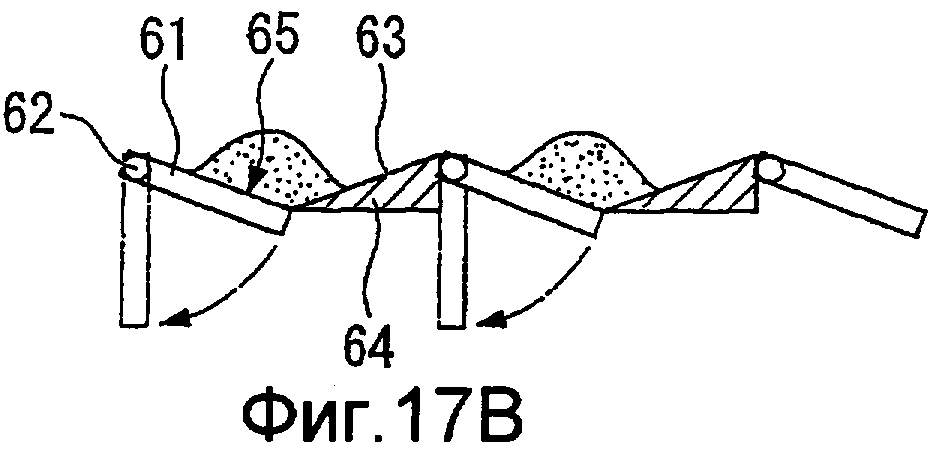

фиг.17 - вид, показывающий другой пример открывающейся-закрывающейся площадки; и

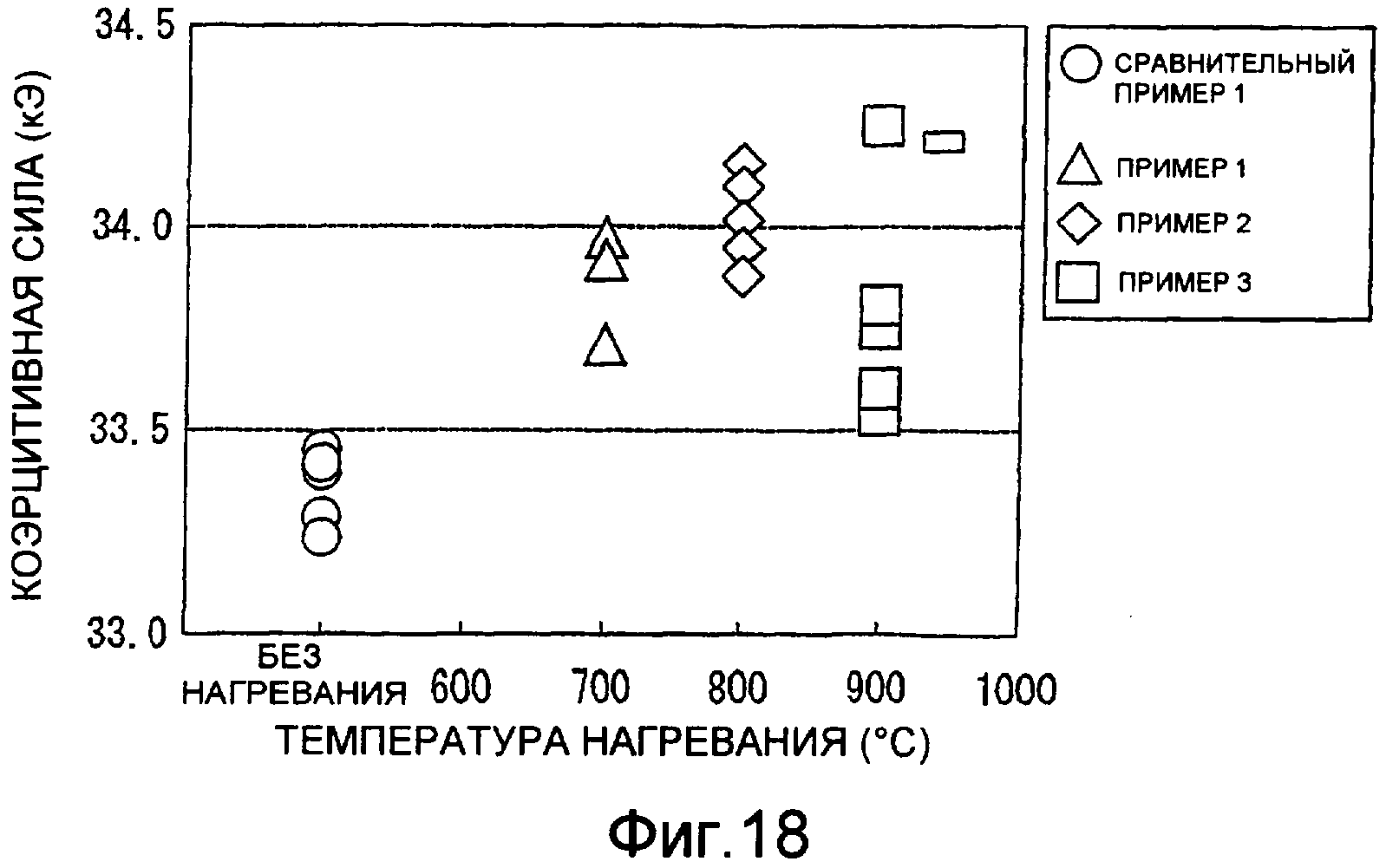

фиг.18 - график, описывающий зависимость между температурой выдержки и коэрцитивной силой магнитов R-T-B типа, произведенных в примерах 1-3 и сравнительном примере 1.

Лучший вариант осуществления изобретения

В дальнейшем поясняется один предпочтительный вариант реализации аппарата для производства сплава по настоящему изобретению со ссылкой на чертежи. Однако должно быть понятно, что чертежи используются только для описания конфигурации аппарата, и показанные размер, ширина, масштабы и т.д. каждого устройства не всегда отражают размер, ширину и масштабы фактического аппарата для производства сплава.

Компоновка аппарата для производства сплава

Фиг.1 представляет вид спереди, показывающий общую конфигурацию аппарата для производства сплава в качестве одного варианта реализации.

Аппарат 1 для производства сплава, показанный на фиг.1 (в дальнейшем упоминается как аппарат 1), оборудован в общем литейным устройством 2, измельчительным устройством 21 и нагревательным устройством 3. Нагревательное устройство 3 включает в себя нагреватель 31 и контейнер 5. Контейнер 5 включает в себя контейнер 4 для хранения и группу 32 открывающихся-закрывающихся площадок, предусмотренную над контейнером 4 для хранения. В этой конфигурации контейнер 5 (контейнер 4 для хранения) расположен под нагревательным устройством 3. Также аппарат 1 оборудован ленточным конвейером 51 (приводным устройством), который(ое) свободно приводит в действие контейнер 5, и контейнер 5 может перемещаться либо вправо, либо влево, приводимый в движение ленточным конвейером 51.

Также аппарат 1, показанный на фиг.1, оборудован камерой 6. Камера 6 включает в себя литейную камеру 6a и поддерживающую температуру камеру 6b для хранения, которая предусмотрена под литейной камерой 6a и которая связана с литейной камерой 6a. Литейное устройство 2 установлено в литейной камере 6a, а нагревательное устройство 3 установлено в поддерживающей температуру камере 6b для хранения. Таким образом, литейное устройство 2 и нагревательное устройство 3 установлены внутри камеры 6. Кроме того, в этой конфигурации нагревательное устройство 3 расположено под литейным устройством 2.

В поддерживающей температуру камере 6b для хранения предусмотрена заслонка 6e, и поддерживающая температуру камера 6b для хранения закрыта заслонкой 6e, за исключением того времени, когда контейнер 5 транспортируется из поддерживающей температуру камеры 6b для хранения.

Внутреннее пространство камеры 6 находится в состоянии пониженного давления инертного газа, и примеры инертного газа включают в себя аргон.

Кроме того, на стороне поддерживающей температуру камеры 6b для хранения напротив заслонки 6e может быть предусмотрена охлаждающая камера. Охлаждающая камера может быть также оборудована другой заслонкой, и контейнер 5 может быть сконструирован так, чтобы перемещаться за пределы камеры 6, когда эта заслонка остается открытой.

Литейное устройство 2 также оборудовано измельчительным устройством 21, которое измельчает заготовки из отлитого сплава, образовавшиеся посредством разливки в тонкие пластинки отлитого сплава. Кроме того, между литейным устройством 2 и группой 32 открывающихся-закрывающихся площадок предусмотрена загрузочная воронка 7. Загрузочная воронка 7 направляет тонкие пластинки отлитого сплава на группу 32 открывающихся-закрывающихся площадок.

В дальнейшем дополнительно будет подробно описано каждое из устройств, включенных в состав аппарата 1.

Конструкция литейного устройства

Фиг.2 представляет вид спереди, показывающий литейное устройство 2, которое предусмотрено в аппарате 1.

Как показано на фиг.2, литейное устройство 2 в соответствии с данным вариантом реализации представляет собой устройство, которое приготавливает тонкие пластинки отлитого сплава посредством измельчения после разливки расплавленного сплава с использованием способа ленточной разливки. В общем, литейное устройство 2 включает в себя охлаждающий валок 22, имеющий диаметр примерно от 60 мм до 80 мм, который отливает расплавленный сплав L в отлитый сплав М посредством быстрого охлаждения расплавленного сплава; промежуточное разливочное устройство 23, которое снабжает охлаждающий валок 22 расплавленным сплавом L; и измельчительное устройство 21, которое измельчает отлитый сплав М, отливаемый охлаждающим валком 22, в тонкие пластинки N отлитого сплава.

Расплавленный сплав L приготавливают в высокочастотной плавильной печи, которая предусмотрена снаружи камеры 6 (не показана). В этой высокочастотной плавильной печи материалы загружают в огнеупорный разливочный стакан в вакууме или в атмосфере инертного газа, и загруженные материалы расплавляют посредством способа высокочастотной плавки, таким образом приготавливая расплавленный сплав. Температура расплавленного сплава L варьируется с изменением типов составляющих сплава, но она регулируется в пределах диапазона от 1300°C до 1500°C. Как изображено на фиг.2, приготовленный расплавленный сплав L направляется к литейному устройству 2 по мере того, как он содержится в огнеупорном разливочном стакане 24. Затем расплавленный сплав L подается из огнеупорного разливочного стакана 24 в промежуточное разливочное устройство 23.

Промежуточное разливочное устройство 23 может быть оборудовано системой регулирования потока и/или системой удаления шлака, где это необходимо. Также охлаждающий валок 22 имеет внутри себя систему водяного охлаждения (не показана), и периферийная поверхность 22a охлаждающего валка 22 охлаждается этой системой водяного охлаждения. Что касается материала для охлаждающего валка 22, то подходящими являются медь или медный сплав, потому что они имеют превосходную теплопроводность и легкодоступны. Скоростью подачи расплавленного сплава L и скоростью вращения охлаждающего валка 22 управляют в соответствии с толщиной отлитого сплава М, но может быть подходящим, чтобы скорость вращения охлаждающего валка 22 составляла примерно от 0,5 до 3 м/с окружной скорости. В зависимости от материала для охлаждающего валка 22 или состояния периферийной поверхности 22a металлы часто имеют тенденцию прилипать к периферийной поверхности 22a охлаждающего валка 22. Поэтому там, где это необходимо, на нем может быть предусмотрено приспособление зачистки с тем, чтобы качество производимого сплава R-T-B типа было стабильным. Отлитый сплав М, затвердевший на охлаждающем валке 22, отделяется от охлаждающего валка 22 на стороне, противоположной промежуточному разливочному устройству 23.

Как показано на фиг.2 и 3, измельчительное устройство 21 включает в себя, например, пару дробильных вальцов 21a, и отлитый сплав М вводится между двумя вращающимися дробильными вальцами 21a так, что отлитый сплав М измельчается в тонкие пластинки N отлитого сплава. Измельченные тонкие пластинки N отлитого сплава падают через загрузочную воронку 7 и их транспортируют к нагревательному устройству 3.

Конструкция нагревательного устройства

Фиг.3 представляет собой вид спереди, показывающий нагревательное устройство 3, которое предусмотрено в аппарате для производства сплава, фиг.4 представляет собой его вид сбоку, а фиг.5 представляет собой его вид сверху.

Как показано на фиг.3-5, нагреватель 31, включенный в состав нагревательного устройства 3, имеет крышку 31a нагревателя и основную часть 31b, прикрепленную под крышкой 31a нагревателя. Крышка 31а нагревателя предусмотрена в нем для того, чтобы высвобождать тепло, производимое от основной части 31b, по направлению к контейнеру 5, и чтобы предотвращать высвобождение тепла к литейной камере 6a. Также если в нагревателе предусмотрена крышка 31a, то она может предотвращать повреждение основной части 31 в случае, если часть расплавленного сплава или отлитого сплава неожиданно упадет на нее.

Что касается его системы нагревания, то может быть использована любая из нагрева сопротивлением, нагрева инфракрасным излучением и индукционного нагрева. Также основной частью 31b может быть, например, любой нагревательный элемент, такой как металлические проволоки, карбид кремния и графит.

Нагреватель 31 имеет участок 31c отверстия и выпуск 7a загрузочной воронки 7, расположеный на участке 31c отверстия. Следовательно, тонкие пластинки N отлитого сплава, которые падают из литейного устройства 2 и которые проходят через загрузочную воронку 7, могут подаваться к группе 32 открывающихся-закрывающихся площадок контейнера 5, который предусмотрен под нагревателем 31.

Кроме того, нагреватель 31, как показано на фиг.1 и 3, расположен вдоль продольного направления ленточного конвейера 51 (направления движения контейнера 5), который предусмотрен внутри поддерживающей температуру камеры 6b для хранения. Эта конфигурация позволяет равномерно поддерживать температуру тонких пластинок N отлитого сплава, насыпанных на группу 32 открывающихся-закрывающихся площадок контейнера 5, или равномерно нагревать их даже в то время, когда контейнер 5 движется внутри поддерживающей температуру камеры 6b для хранения.

Группа 32 открывающихся-закрывающихся площадок, включенная в состав нагревательного устройства 3, объединена с контейнером 4 для хранения, образуя контейнер 5. То есть показанный на фиг.3-5 контейнер 5 образован контейнером 4 для хранения и группой 32 открывающихся-закрывающихся площадок, которая предусмотрена над контейнером 5.

Группа 32 открывающихся-закрывающихся площадок оборудована множеством открывающихся-закрывающихся площадок 33. Каждая открывающаяся-закрывающаяся площадка 33 расположена вдоль направления движения контейнера 5. Группа 32 открывающихся-закрывающихся площадок, показанная на фиг.3-5, оборудована десятью открывающимися-закрывающимися площадками 33. Вокруг группы 32 открывающихся-закрывающихся площадок предусмотрены направляющие элементы 52 и эти направляющие элементы 52 предотвращают рассыпание тонких пластинок N отлитого сплава, которые падают через загрузочную воронку 7 в поддерживающую температуру камеру 6b для хранения.

Каждая открывающаяся-закрывающаяся площадка 33 оставляет подаваемые из литейного устройства 2 тонкие пластинки N отлитого сплава, насыпанными на нее, чтобы поддерживать их температуру или нагревать их с помощью нагревателя 31 в течение предварительно заданного периода времени, и сбрасывает тонкие пластинки N отлитого сплава в контейнер 4 для хранения после прохождения периода выдержки температуры или нагревания.

Теперь открывающаяся-закрывающаяся площадка 33 поясняется более подробно. Каждая открывающаяся-закрывающаяся площадка 33 оборудована плитой 33a площадки и системой 33b открывания-закрывания, которая открывает или закрывает плиту 33a площадки. Каждая система 33b открывания-закрывания имеет вращающийся вал 33b1, прикрепленный к одной стороне плиты 33a площадки; и приводной блок (не показан), который вращает вращающийся вал 33b1. Каждый приводной блок может свободно вращать вращающийся вал 33b1 таким образом, что углом наклона каждой плиты 33a площадки можно управлять отдельно. Угол наклона каждой плиты 33a площадки можно устанавливать любым в диапазоне от 0° (при котором плита 33a площадки является горизонтальной (положение, показанное на фиг.3 пунктирной линией)) до примерно 90° в направлении по часовой стрелке (при котором плита 33a площадки является почти вертикальной (положение, показанное на фиг.3 сплошной линией)).

Открывающаяся-закрывающаяся площадка 33 находится в закрытом состоянии, когда плита 33а площадки находится в горизонтальном положении (когда угол наклона составляет примерно 0°) или когда плита 33а площадки наклонена до такой степени, что тонкие пластинки N отлитого сплава с нее не падают.С другой стороны, открывающаяся-закрывающаяся площадка 33 находится в открытом состоянии при условии, что плита 33а площадки, например, слегка наклонена к положению, в котором плита 33а площадки является вертикальной (когда угол наклона составляет примерно 90°). Когда открывающаяся-закрывающаяся площадка 33 находится в закрытом состоянии, тонкие пластинки N отлитого сплава могут быть насыпаны на плиту 33а площадки. Когда открывающаяся-закрывающаяся площадка 33 находится в открытом состоянии, плита 33а площадки находится в наклонном состоянии, и тонкие пластинки N отлитого сплава могут падать, тем самым обеспечивая им возможность падать в контейнер 4 для хранения.

Таким образом, открывающаяся-закрывающаяся площадка 33 может оставлять тонкие пластинки N отлитого сплава, насыпанными на плиту 33а площадки, в течение предварительно заданного периода выдержки температуры за счет действия системы 33b открывания-закрывания, а затем может сбрасывать тонкие пластинки N отлитого сплава вниз в контейнер 4 для хранения, делая угол наклона плиты 33а площадки большим.

Кроме того, открывающаяся-закрывающаяся площадка 33 может функционировать в качестве крышки для контейнера 4 для хранения. То есть контейнер 4 для хранения закрыт, когда открывающиеся-закрывающиеся площадки 33 находятся в закрытом состоянии. Это предотвращает передачу тепла от нагревателя 31 к контейнеру 4 для хранения, таким образом предохраняя внутреннее пространство контейнера 4 для хранения от нагревания. При этом открывающиеся-закрывающиеся площадки 33 могут блокировать теплопередачу от нагревателя 31, посредством чего хранящиеся в контейнере 4 для хранения тонкие пластинки N отлитого сплава, которые уже были подвергнуты термообработке выдержкой, не подвергаются снова выдержке температуры или нагреванию, и качество тонких пластинок N отлитого сплава сохраняется стабильным.

Далее внутри контейнера 4 для хранения предусмотрено множество охлаждающих плит 4a, как показано на фиг.3 и 4. Охлаждающие плиты 4a упорядоченно расположены в направлении их толщины с фиксированным интервалом. Когда тонкие пластинки N отлитого сплава после выдержки температуры находятся в контакте с охлаждающими плитами 4a, накопленное в тонких пластинках N отлитого сплава тепло поглощается в охлаждающие плиты 4a, и температура тонкой пластинки N отлитого сплава снижается.

В качестве материалов открывающейся-закрывающейся площадки 33 и контейнера 4 для хранения применяются различные металлы, такие как нержавеющая сталь, железо, "Хастеллой" и "Инконель", при условии, что они могут использоваться при высокой температуре.

Как показано на фиг.3 и 4, контейнер 5 установлен на ленточном конвейере 51. Ленточный конвейер 51 позволяет контейнеру 5 перемещаться в левую или правую сторону на фиг.3.

Работа аппарата для производства сплава

Далее будет объясняться работа описанного выше аппарата 1. Все фиг.6-9 представляют собой виды спереди, иллюстрирующие работу аппарата для производства сплава.

Как показано на фиг.6, контейнер 5 перемещают туда, где открывающаяся-закрывающаяся площадка 33A (представленная на левом краю группы 32 открывающихся-закрывающихся площадок) расположена непосредственно под выпуском 7a загрузочной воронки 7. Также все открывающиеся-закрывающиеся площадки 33 установлены в закрытое состояние.

Затем приготавливают тонкие пластинки N отлитого сплава, приводя в действие литейное устройство 2. Обращаясь к фиг.2, расплавленный сплав L приготавливают в плавильном устройстве (не показано). Расплавленный сплав L подают в промежуточное разливочное устройство 23, а далее подают из промежуточного разливочного устройства 23 на охлаждающий валок 22, посредством чего расплавленный сплав L затвердевает, давая отлитый сплав М. После этого отлитый сплав М смещается с охлаждающего валка 22 и проходит через дробильные вальцы 21a так, что отлитый сплав М измельчается в тонкие пластинки N отлитого сплава.

Состав расплавленного сплава L представлен, например, общей формулой R-T-B. R представляет собой главным образом те компоненты, в которых часть Nd замещена другими редкоземельными элементами, такими как Pr, Dy и Tb, а именно, по меньшей мере, одним из редкоземельных элементов, включая Y. T представляет собой те компоненты, в которых часть Fe замещена металлами, такими как Со и Ni. B представляет собой бор, в котором часть бора может быть замещена C или N. Кроме того, Cu, Al, Ti, V, Cr, Ga, Mn, Nb, Ta, Мо, W, Ca, Sn, Zr, Hf и т.д. могут быть добавлены поодиночке или в комбинации в качестве дополнительных элементов. Доли R и B в этом составе составляют 28-33% и 0,9-1,3% по массе соответственно, а остальное составляет T. Часть R может быть замещена на 15% по массе Dy и/или 15% по массе Tb. Однако состав расплавленного сплава, применяемого в аппарате 1 по настоящему изобретению, не ограничен описанным выше диапазоном и может применяться любой состав сплавов R-T-B типа.

Является предпочтительным, чтобы средняя скорость охлаждения расплавленного сплава на охлаждающем валке 22 составляла от 300°C до 3000°C в секунду. Когда скорость охлаждения составляет 300°C в секунду или более, достаточная скорость охлаждения может предотвращать отложение α-Fe и может предотвращать образование крупных выделений, таких как богатая компонентом R фаза и R2Е17-фаза. Когда скорость охлаждения составляет 3000°C в секунду или менее, его скорость охлаждения не становится чрезмерной, посредством чего тонкие пластинки отлитого сплава могут подаваться к нагревательному устройству 3 при надлежащей температуре. Также существует положительное качество, заключающееся в том, что тонкие пластинки отлитого сплава чрезмерно не охлаждаются и поэтому их не нужно снова нагревать. Кроме того, среднюю скорость охлаждения можно рассчитать с помощью деления разности между температурами расплавленного сплава непосредственно перед касанием охлаждающего валка и при отделении от охлаждающего валка на время, в течение которого расплавленный сплав касается охлаждающего валка.

Кроме того, средняя температура отлитого сплава М при отделении от охлаждающего валка слегка изменяется в зависимости от незначительного изменения в состоянии касания охлаждающего валка 22, изменений толщины наряду с другими факторами. Например, поверхность сплава сканируется в поперечном направлении радиационным пирометром от момента, когда разливка начинается, до момента, когда разливка заканчивается, посредством чего с помощью усреднения измеренных величин может быть рассчитана средняя температура отлитого сплава М при отделении от охлаждающего валка.

Предпочтительно, чтобы средняя температура отлитого сплава М при отделении от охлаждающего валка 22 была на 100-500°C более низкой, чем температура затвердевания расплавленного сплава в равновесном состоянии R2T14B-фазы, а более предпочтительно - более низкой на 100-400°C. Температура плавления R2T14B-фазы составляет примерно 1150°C в трехкомпонентной системе Nd-Fe-B. Однако температура плавления изменяется в соответствии с замещением Nd другими редкоземельными элементами, замещением Fe другими переходными элементами и в соответствии с типами или количествами других дополнительных элементов. Если разность между средней температурой отлитого сплава М при отделении от охлаждающего валка 22 и температурой затвердевания отлитого сплава М в равновесном состоянии R2T14B-фазы составляет меньше 100°C, то скорость охлаждения является недостаточной. С другой стороны, если эта разность составляет свыше 500°C, скорость охлаждения является слишком быстрой, и охлаждение расплавленного сплава становится чрезмерным. Степень такого чрезмерного охлаждения является неоднородной внутри сплава и она изменяется в зависимости от состояния касания охлаждающего валка и расстояния от места, контактирующего с охлаждающим валком.

Затем, как показано на фиг.6, измельченные тонкие пластинки N отлитого сплава проходят через загрузочную воронку 7 и собираются в кучу (насыпаются) на открывающуюся-закрывающуюся площадку 33А, которая расположена непосредственно под выпуском 7a загрузочной воронки 7. В это время нагреватель 31 включен, тонкие пластинки N отлитого сплава поддерживают при предварительно заданной температуре или нагревают нагревателем 31 непосредственно после того, как они насыпаны в кучу на открывающуюся-закрывающуюся площадку 33A.

Количество тонких пластинок N отлитого сплава, насыпанных в кучу на открывающуюся-закрывающуюся площадку 33A, можно надлежащим образом регулировать в соответствии с площадью плиты 33а площадки. Однако тонкие пластинки N отлитого сплава непрерывно подаются из литейного устройства 2 и со временем они будут «стекать» с открывающейся-закрывающейся площадки 33A, хотя это также зависит от скорости подачи.

Поэтому в аппарате 1 по данному варианту реализации контейнер 5 перемещают в левую сторону, как показано на фиг.7, когда насыпанное количество тонких пластинок N отлитого сплава достигает предварительно заданной величины относительно открывающейся-закрывающейся площадки 33А. Затем другая открывающаяся-закрывающаяся площадка 33B, следующая за открывающейся-закрывающейся площадкой 33А с правой стороны, располагается непосредственно под выпуском 7a загрузочной воронки 7, после чего тонкие пластинки N отлитого сплава насыпаются в кучу на открывающуюся-закрывающуюся площадку 33B. После этого таким же образом контейнер 5 перемещают в соответствии с приготовлением тонких пластинок N отлитого сплава, и тонкие пластинки N отлитого сплава последовательно насыпают в кучи на открывающиеся-закрывающиеся площадки 33C-33E. В частности, в настоящем изобретении приготовление тонких пластинок N отлитого сплава относится к скорости подачи тонких пластинок N отлитого сплава или к их скорости приготовления.

Насыпанное количество тонких пластинок N отлитого сплава относительно каждой из открывающихся-закрывающихся площадок 33А-33E можно контролировать по их массе, снабжая каждую плиту 33а площадки системой определения массы, или можно управлять, регулируя период насыпания в кучу в отношении каждой плиты 33а площадки на основании производимого количества тонких пластинок N отлитого сплава за некоторое время, которое рассчитывается по скорости разливки или измельчения в литейном устройстве 2.

В течение этого времени тонкие пластинки N отлитого сплава, насыпанные на каждую из открывающихся-закрывающихся площадок 33А-33E, поддерживают при предварительно заданной температуре или нагревают с помощью нагревателя 31. Предпочтительно температура выдержки должна быть ниже, чем температура тонкой пластинки N при ее отделении от охлаждающего валка (температура отделения), и, например, она предпочтительно находится в пределах диапазона от (температура отделения - 100°C) до температуры отделения, а более предпочтительно она находится в пределах диапазона от (температура отделения - 50°C) до температуры отделения. Более конкретно температура выдержки предпочтительно находится в пределах диапазона от 600°C до 900°C. Также когда температура отделения снижается по какой-либо причине, тонкие пластинки N отлитого сплава могут быть нагреты и поддерживаться при предварительно заданной температуре при установлении более высокой температуры выдержки, чем температура отделения. Предпочтительно, чтобы диапазон нагревания находился в пределах 100°C, а более предпочтительно в пределах 50°C. Если диапазон нагревания слишком большой, производительность может снижаться.

Кроме того, период выдержки температуры составляет предпочтительно 30 секунд или больше, более предпочтительно от 30 секунд до примерно нескольких часов, а наиболее предпочтительно от 30 секунд до 30 минут. Коэрцитивная сила сплава R-T-B типа может быть увеличена посредством подвергания тонких пластинок N отлитого сплава обработке выдержкой температуры. Когда температура выдержки составляет 600°C или больше, коэрцитивная сила может быть достаточно увеличена. Также, когда температура выдержки составляет 900°C или меньше, отложение α-Fe может быть предотвращено и может быть предотвращено образование крупных выделений, таких как богатая компонентом R фаза и R2T17-фаза. Если время выдержки температуры составляет 30 секунд или больше, то коэрцитивная сила может быть достаточно увеличена. То есть тонкие пластинки отлитого сплава могут быть подвергнуты обработке выдержкой температуры в течение нескольких часов, но время выдержки температуры предпочтительно составляет 30 минут или меньше с точки зрения эффективности по производительности.

Кроме того, если они поддерживаются при 1000°C, коэрцитивная сила может быть улучшена. Однако такая температура делает выделения крупными. Кроме того, распределение частиц или текучесть тонкого порошка при тонком измельчении его частиц и температура спекания могут неблагоприятно изменяться. Когда они выдерживаются при 1000°C, требуется учитывать влияние этого на последующие процессы.

Затем, как показано на фиг.8, контейнер 5 таким же образом перемещают далее относительно остальной части открывающихся-закрывающихся площадок 33F-33J в соответствии с приготовлением тонких пластинок N отлитого сплава, посредством чего тонкие пластинки N отлитого сплава последовательно насыпают в кучу на каждую из открывающихся-закрывающихся площадок 33F-33Н.

Что касается тонких пластинок N отлитого сплава, насыпанных на открывающиеся-закрывающиеся площадки 33А-33E, то их последовательно сбрасывают в контейнер 4 для хранения, переводя каждую открывающуюся-закрывающуюся площадку в открытое состояние, как показано на фиг.9, когда проходит предварительно заданное время выдержки температуры или время нагревания. Как только тонкие пластинки N отлитого сплава сброшены в контейнер 4 для хранения, тепло от нагревателя 31 к тонким пластинкам N отлитого сплава больше не передается, так что обработка выдержкой температуры завершается.

Как описано выше со ссылкой на фиг.7, тонкие пластинки N отлитого сплава последовательно насыпаны на каждой открывающейся-закрывающейся площадке и, следовательно, различные открывающиеся-закрывающиеся площадки имеют различия во времени по исходной точке начала обработки выдержкой температуры относительно тонких пластинок N отлитого сплава на открывающихся-закрывающихся площадках. Поэтому предпочтительно последовательно сбрасывать тонкие пластинки N отлитого сплава в контейнер 4 для хранения посредством последовательного переключения каждой открывающейся-закрывающейся площадки в открытое состояние с тем, чтобы сделать фиксированным (постоянным) время выдержки температуры относительно тонких пластинок N отлитого сплава на каждой открывающейся-закрывающейся площадке.

Тонкие пластинки N отлитого сплава, которые сброшены в контейнер 4 для хранения, находятся в контакте с охлаждающей плитой 4a, посредством чего тепло поглощается в охлаждающую плиту 4a, и, следовательно, тонкие пластинки N отлитого сплава охлаждаются.

Фиг.9 и 10 показывают состояние, в котором все открывающиеся-закрывающиеся площадки 33 находятся в открытом состоянии, а тонкие пластинки N отлитого сплава содержатся в контейнере 4 для хранения.

Если после этого процессы разливки и измельчения проводятся литейным устройством 2 и далее, то контейнер 5 может быть перемещен на фиг.1-18 вправо, в то время как все открывающиеся-закрывающиеся площадки 33 переводят в закрытое состояние, и тонкие пластинки N отлитого сплава последовательно насыпают на каждую открывающуюся-закрывающуюся площадку 33 в соответствии с приготовлением тонких пластинок N отлитого сплава.

В противоположность этому, если процессы разливки и измельчения литейным устройством 2 завершены, то все открывающиеся-закрывающиеся площадки 33 переключают в закрытое состояние с целью предотвращения попадания тепла нагревателя 31 в контейнер 4 для хранения. Затем заслонку 6e поддерживающей температуру камеры 6b для хранения открывают, и контейнер 5 транспортируют из камеры 6 наружу.

Также, если в этой камере предусмотрена охлаждающая камера, то заслонку 6e поддерживающей температуру камеры 6b для хранения открывают, контейнер 5 транспортируют в охлаждающую камеру, и тонким пластинкам N отлитого сплава внутри контейнера 5 дают возможность постоять, чтобы охладиться. Когда охлаждение закончено, заслонку охлаждающей камеры открывают, и контейнер 5 можно переносить за пределы камеры 6.

Как объяснялось выше, поскольку аппарат 1 оборудован нагревательным устройством 3, которое поддерживает тонкие пластинки N отлитого сплава при предварительно заданной температуре или которое нагревает их, коэрцитивная сила тонких пластинок N отлитого сплава, изготовленных из сплава R-T-B типа, может быть улучшена, посредством чего может быть произведен магнит R-T-B типа, имеющий превосходную термостойкость.

Также, аппарат 1 оборудован открывающимися-закрывающимися площадками 33, на которые насыпаются подаваемые из литейного устройства тонкие пластинки N отлитого сплава, когда они находятся в закрытом состоянии, и которые сбрасывают тонкие пластинки N отлитого сплава в контейнер 4 для хранения, когда они находятся в открытом состоянии; и нагревателем 31, который поддерживает тонкие пластинки N отлитого сплава, насыпанные на открывающихся-закрывающихся площадках 33, при предварительно заданной температуре или который нагревает их. Вот почему можно управлять временем выдержки температуры тонких пластинок N отлитого сплава, регулируя период открывания или закрывания открывающихся-закрывающихся площадок 33 без включения или выключения нагревателя 31, и это также приводит к миниатюризации аппарата.

Также, в соответствии с вышеупомянутым аппаратом 1 открывающиеся-закрывающиеся площадки 33 сбрасывают тонкие пластинки N отлитого сплава в контейнер 4 для хранения, когда проходит предварительно заданное время выдержки температуры после того, как тонкие пластинки N сплава были насыпаны на них, посредством чего коэрцитивная сила тонких пластинок N отлитого сплава может быть значительно улучшена.

Также, в соответствии с аппаратом 1 нагревательное устройство 3 расположено под литейный устройством 2, посредством чего тонкие пластинки N отлитого сплава легко можно перемещать между двумя или тремя из этих устройств только путем их сбрасывания. Поэтому не нужно предусматривать другую систему для подачи тонких пластинок N отлитого сплава и это может приводить в результате к миниатюризации или компактности аппарата 1.

Также, в соответствии с аппаратом 1 контейнер 4 для хранения и открывающиеся-закрывающиеся площадки 33 объединены, образуя контейнер 5, посредством чего все тонкие пластинки N отлитого сплава после обработки выдержкой температуры могут быть сброшены в контейнер 4 для хранения без их потери. Также, поскольку контейнер 4 для хранения и открывающиеся-закрывающиеся площадки 33 объединены, образуя единое тело, может быть достигнута миниатюризация или компактность аппарата 1. Кроме того, в нем предусмотрен ленточный конвейер 51, который свободно перемещает контейнер 5, посредством чего тонкие пластинки N отлитого сплава после обработки выдержкой температуры можно быстро поставлять из аппарата 1.

Также, в соответствии с аппаратом 1 контейнер 5 оборудован множеством открывающихся-закрывающихся площадок 33, и каждая открывающаяся-закрывающаяся площадка 33 расположена вдоль направлению движения контейнера 5, благодаря чему тонкие пластинки N отлитого сплава могут быть последовательно насыпаны на каждой открывающейся-закрывающейся площадке 33 посредством перемещения контейнера 5, даже если тонкие пластинки N отлитого сплава непрерывно подаются из литейного устройства 2. Следовательно, тонкие пластинки N отлитого сплава не будут ссыпаться с каждой открывающейся-закрывающейся площадки 33.

Также, в соответствии с аппаратом 1, тонкие пластинки N отлитого сплава последовательно сбрасываются в контейнер 4 для хранения, когда проходит предварительно заданное время выдержки температуры после того, как тонкие пластинки N отлитого сплава были насыпаны на каждой открывающейся-закрывающейся площадке 33, посредством чего время выдержки температуры может быть фиксированным, и, следовательно, качество тонких пластинок N отлитого сплава может поддерживаться однородным.

Также, в соответствии с аппаратом 1 нагреватель 31 расположен между литейным устройством 2 и открывающимися-закрывающимися площадками 33 вдоль направления движения контейнера 5, посредством чего расстояние между тонкими пластинками N отлитого сплава на каждой открывающейся-закрывающейся площадке 33 и нагревателем 31 может быть фиксированным даже в то время, как контейнер 5 движется. Следовательно, тонкие пластинки N отлитого сплава всегда могут поддерживаться при предварительно заданной температуре в одних и тех же условиях.

Также, в соответствии с аппаратом 1 контейнер 4 для хранения оборудован охлаждающей плитой 4a, которая охлаждает тонкие пластинки N отлитого сплава, посредством чего тонкие пластинки N отлитого сплава после обработки выдержкой температуры могут быть быстро охлаждены. Следовательно, время выдержки температуры, по существу, не будет продлено и качество тонких пластинок N отлитого сплава может быть улучшено.

Также, в соответствии с аппаратом 1 литейное устройство 2 оборудовано измельчительным устройством 21, посредством чего заготовки из отлитого сплава могут быть легко измельчены в тонкие пластинки N отлитого сплава, и это, следовательно, делает более легким обработку отлитого сплава в нагревательном устройстве 3 или контейнере 4 для хранения.

Также, в соответствии с аппаратом 1 загрузочная воронка 7, которая направляет тонкие пластинки N отлитого сплава на открывающиеся-закрывающиеся площадки 33, предусмотрена между измельчительным устройством 21 и открывающимися-закрывающимися площадками 33, посредством чего тонкие пластинки N отлитого сплава не будут рассыпаться внутри поддерживающей температуру камеры 6b для хранения, и все количество тонких пластинок N сплава может поставляться на открывающиеся-закрывающиеся площадки 33 без их потери.

Также, в соответствии с аппаратом 1 нагреватель 31 имеет участок 31c отверстия, и выпуск 7a загрузочной воронки 7 расположен на участке 31c отверстия, посредством чего выпуск 7a загрузочной воронки 7 обращен к открывающейся-закрывающейся площадке 33 контейнера 5 и поэтому все количество тонких пластинок N сплава может поставляться на открывающиеся-закрывающиеся площадки 33 без их потери, а также может быть достигнута миниатюризация и компактность аппарата 1.

Также, в соответствии с аппаратом 1 литейное устройство 2 и нагревательное устройство 3 предусмотрены внутри камеры 6 с атмосферой инертного газа, посредством чего может быть предотвращено ухудшение сплава R-T-B типа.

Также, в соответствии с аппаратом 1 внутри камеры 6 предусмотрена охлаждающая камера, и контейнер 5 может перемещаться в охлаждающую камеру, посредством чего тонкие пластинки N отлитого сплава, хранящиеся в контейнере 5, которые уже были подвергнуты обработке выдержкой температуры, могут поставляться из поддерживающей температуру камеры 5b для хранения, и они могут быть охлаждены. Следовательно, производительность может быть улучшена.

Также, в соответствии с аппаратом 1 содержащий редкоземельные элементы сплав представляет собой сплав R-T-B типа, посредством чего может быть произведен магнит, имеющий высокую коэрцитивную силу и превосходную термостойкость.

Сплав R-T-B типа представляет собой сплав, который главным образом включает в себя элемент R, где часть Nd замещена другими редкоземельными элементами, такими как Pr, Dy и Tb; элемент T, где часть Fe замещена металлами, такими как Со и Ni; и B (бор). Коэрцитивная сила магнита R-T-B типа, выполненного из такого сплава, обычно увеличивается по мере того, как увеличиваются доли Dy и Tb в составе сплава R-T-B типа, но в противоположность этому остаточная магнитная индукция имеет тенденцию снижаться.

В соответствии с аппаратом 1 сплав R-T-B типа может быть подвергнут обработке выдержкой температуры, потому что в нем предусмотрено нагревательное устройство 3, посредством чего коэрцитивная сила магнита, выполненного из сплава R-T-B типа, может быть улучшена. Следовательно, доли Dy и Tb в составе этого сплава могут быть снижены. Кроме того, когда доли Dy и Tb в составе сплава снижены, также может быть улучшена остаточная магнитная индукция.

Нагревательное устройство не ограничено описанным выше вариантом реализации, а можно применять варианты реализации, показанные на фиг.11-14.

Фиг.11 изображает другой вариант реализации для нагревательного устройства. Разница между нагревательным устройством 103, показанным на фиг.11, и нагревательным устройством 3, показанным на фиг.1 и фиг.3-5, заключается в том, что нагреватель 131 оборудован защитным кожухом 131c.

То есть нагреватель 131, показанный на фиг.11, включает в себя крышку 131a нагревателя; основную часть 131b, предусмотренную под крышкой 131a нагревателя; и защитный кожух 131c, который прикреплен к крышке 131 нагревателя, чтобы защищать (предохранять) основную часть 131b. Крышка 131a нагревателя предусмотрена для того, чтобы направлять выделяемое из основной части 131b тепло в направлении контейнера 5 и чтобы предотвращать испускания тепла от основной части 131b к литейной камере 6a. Также, крышка 131a нагревателя может предохранять основную часть 131b от повреждения даже в том случае, если на нее упадет часть расплавленного сплава или отлитого сплава из литейного устройства 2.

Также, между основной частью 131b и контейнером 5 расположен защитный кожух 131c. Когда тонкие пластинки N отлитого сплава падают на открывающиеся-закрывающиеся площадки 33 контейнера, эти тонкие пластинки N отлитого сплава могут ударяться об основную часть 131b, потому что они отскакивают от открывающихся-закрывающихся площадок 33. Однако защитный кожух 131c может предохранять основную часть 131b от тонких пластинок N отлитого сплава. Помимо этого тепло, испускаемое от основной части 131b, излучается на тонкие пластинки N отлитого сплава на открывающихся-закрывающихся площадках 33 через защитный кожух 131c.

Защитный кожух 131c может быть имеющим пластинчатую форму или сетеподобную структуру. Если защитный кожух 131c имеет пластинчатую форму, предпочтительным является использование материала, который имеет превосходную теплопроводность и эффективность теплового излучения, чтобы излучать достаточно тепла к тонким пластинкам N отлитого сплава. Если же он является сетеподобным, то предпочтительно использовать те, которые имеют поры такого размера, чтобы тонкие пластинки N отлитого сплава не могли проходить через защитный кожух.

Затем фиг.12 изображает еще один вариант реализации нагревательного устройства. Разница между нагревательным устройством 203, показанным на фиг.12, и нагревательным устройством 3, показанным на фиг.1 и фиг.3-5, заключается в том, что между открывающимися-закрывающимися площадками 133 группы 132 открывающихся-закрывающихся площадок предусмотрены разделительные панели 134.

То есть группа 132 открывающихся-закрывающихся площадок, иллюстрируемая на фиг.12, имеет множество открывающихся-закрывающихся площадок 133, и каждая открывающаяся-закрывающаяся площадка 133 расположена вдоль направления движения контейнера 5. Группа 132 открывающихся-закрывающихся площадок, показанная на фиг.12, имеет десять открывающихся-закрывающихся площадок 133. Также, вокруг группы 132 открывающихся-закрывающихся площадок предусмотрены направляющие элементы 52, и эти направляющие элементы 52 предотвращают рассыпание тонких пластинок N отлитого сплава, которые падают через загрузочную воронку 7 в поддерживающую температуру камеру 6b для хранения.

Кроме того, на границе каждой открывающейся-закрывающейся площадки 133 предусмотрены разделительные панели 134. Каждая разделительная панель 134 установлена так, что стоит обращенной к нагревателю 31.

Когда тонкие пластинки N отлитого сплава падают на открывающиеся-закрывающиеся площадки 133, эти тонкие пластинки N отлитого сплава отскакивают от открывающейся-закрывающейся площадки 133 и могут рассыпаться на соседние открывающиеся-закрывающиеся площадки 133. Однако разделительная панель 134 может предотвращать рассыпание тонких пластинок N отлитого сплава.

Кроме того, разделительная панель 134 может предотвращать укладывание тонких пластинок N отлитого сплава по граничной части открывающейся-закрывающейся площадки 133, и все тонкие пластинки N могут быть сброшены в контейнер 4 для хранения, не оставляя их там.

Помимо этого разделительная панель 134 может включать в себя вспомогательный нагреватель для того, чтобы помогать поддерживать температуру тонких пластинок N отлитого сплава на открывающейся-закрывающейся площадке 133. Использование вспомогательного нагревателя помогает равномерно поддерживать температуру тонких пластинок N отлитого сплава.

Далее фиг.13 иллюстрирует еще один вариант реализации нагревательного устройства. Разница между нагревательным устройством 303, показанным на фиг.13, и нагревательным устройством 3, показанным на фиг.1 и фиг.3-5, заключается в том, что между нагревателем 331 и контейнером 305 вместо группы 132 открывающихся-закрывающихся площадок предусмотрен ленточный конвейер 306.

То есть нагревательное устройство 303, показанное на фиг.13, включает в себя нагреватель 331, контейнер 305 и ленточный конвейер 306, предусмотренный между нагревателем 331 и контейнером 305. Ленточный конвейер 306 переносит тонкие пластинки N отлитого сплава к контейнеру 305, поддерживая их при предварительно заданной температуре, обеспечиваемой от литейного устройства. Также, контейнер 305 оборудован охлаждающей плитой 305a.

Нагреватель 331 включает в себя крышку 331a нагревателя и основную часть 331b, предусмотренную под крышкой 331a нагревателя. Функционирование, материал и т.д. крышки 331a нагревателя и основной части 131b выполнены таким же образом, как в описанном выше нагревателе 31.

Более того, выпуск 7a загрузочной воронки 7 предусмотрен в левой части нагревателя 331, посредством чего тонкие пластинки N отлитого сплава, которые упали из литейного устройства 2 через загрузочную воронку 7, могут подаваться на ленточный конвейер 306.

Кроме того, нагреватель 331 расположен вдоль продольному направлению ленточного конвейера 306 на одинаковом расстоянии друг от друга, как показано на фиг.13. Эта конфигурация позволяет достигать однородного поддержания температуры тонких пластинок N отлитого сплава, которые транспортируются ленточным конвейером 306.

Помимо этого в нагревательном устройстве 303, показанном на фиг.13, между ленточным конвейером 306 и контейнером 305 может быть предусмотрен другой нагреватель, чтобы нагревать ленту ленточного конвейера 306.

Далее ленточный конвейер 306 расположен так, что оконечная часть 306a расположена непосредственно под выпуском 7a загрузочной воронки 7, а оконечная часть 306b расположена непосредственно над контейнером 305. Ленточный конвейер 306 проходит от оконечной части 306a до оконечной части 306b вдоль нагревателя 331. Также расстояние между ленточным конвейером 306 и нагревателем 331 является почти фиксированным.

В соответствии с описанной выше конфигурацией тонкие пластинки N отлитого сплава, которые упали из литейного устройства 2 через загрузочную воронку 7, могут быть подвергнуты выдержке температуры с помощью нагревателя 331 в то время, как они подаются ленточным конвейером 306. Затем тонкие пластинки N отлитого сплава могут быть сброшены с оконечной части 306b ленточного конвейера 306 в контейнер 305. Что касается времени выдержки температуры, то исходная точка относится к тому моменту, когда тонкие пластинки N отлитого сплава достигают ленточного конвейера 306, а конечная точка относится к тому моменту, когда они передаются с оконечной части 306b ленточного конвейера 306 в контейнер 305. Следовательно, время выдержки температуры может регулироваться посредством регулирования скорости движения ленточного конвейера 306.

Таким образом, в соответствии с нагревательным устройством 303, показанным на фиг.13, тонкие пластинки N отлитого сплава, которые непрерывно подаются, могут выдерживаться при предварительно заданной температуре или нагреваться, при этом период времени выдержки температуры или нагревания может быть фиксированным.

Кроме того, контейнер 305 предусмотрен на другом ленточном конвейере 51, и контейнер 305 может быть перемещен либо в левую сторону либо в правую сторону чертежа. В соответствии с этой конструкцией относительное положение контейнера 305 в отношении оконечной части 306b ленточного конвейера 306 может быть свободно регулируемым, посредством чего можно предотвращать укладывание тонких пластинок N отлитого сплава в одном и том же положении контейнера 305.

Далее фиг.14 изображает еще один вариант реализации нагревательного устройства. Разница между нагревательным устройством 403, показанным на фиг.14, и нагревательным устройством 303, показанным на фиг.13, заключается в том, что вместо ленточного конвейера 306 между нагревателем 331 и контейнером 305 расположено подталкивающее устройство 406.

То есть нагревательное устройство 403 включает в себя нагреватель 331, контейнер 305, подталкивающее устройство 406, расположенное между нагревателем 331 и контейнером 305. Подталкивающее устройство 406 подает тонкие пластинки N отлитого сплава, которые подаются из литейного устройства, в контейнер 305, в то время как они поддерживаются при предварительно заданной температуре. Кроме того, контейнер 305 оборудован охлаждающей плитой 305a.

Нагреватель 331 включает в себя крышку 331a нагревателя; основную часть 331b, предусмотренную под крышкой 331a нагревателя. Функционирование, материал и т.д. крышки 331a нагревателя и основной части 331b выполнены таким же образом, как в описанном выше нагревателе 31.

Также, выпуск 7a загрузочной воронки 7 расположен с левой стороны от нагревателя 331, посредством чего тонкие пластинки N отлитого сплава, которые были сброшены из литейного устройства 2, проходя через загрузочную воронку 7, могут опускаться на подталкивающее устройство 406.

Более того, нагреватель 331, как показано на фиг.14, расположен вдоль продольного направления подталкивающего устройства 406. Эта конфигурация позволяет достигать однородного поддержания температуры тонких пластинок N отлитого сплава, которые транспортируются подталкивающим устройством 406.

Помимо этого, в нагревательном устройстве 403, показанном на фиг.14, между опорной плитой 406a и контейнером 305 может быть предусмотрен другой нагреватель, чтобы нагревать опорную плиту 406a.

Кроме того, подталкивающее устройство 406 включает в себя опорную плиту 406a и подталкивающий элемент 406b, который скользит на опорной плите 406a. Опорная плита 406a расположена так, что оконечная часть 406a1 расположена непосредственно под выпуском 7a загрузочной воронки 7, а другая оконечная часть 406a2 расположена непосредственно над контейнером 305. Опорная плита 406a проходит от оконечной части 406a1 до оконечной части 406a2 вдоль нагревателя 331. Также, расстояние между опорной плитой 406a и нагревателем 331 является почти фиксированным. Подталкивающий элемент 406b перемещается от оконечной части 406a1 опорной плиты 406a к оконечной части 406a2, находясь в контакте с опорной плитой 406a. В противоположность этому подталкивающий элемент 406b перемещается обратно от оконечной части 406a2 к оконечной части 406a1, будучи отделенным от опорной плиты 406a.

В соответствии с описанной выше конфигурацией тонкие пластинки N отлитого сплава, которые были сброшены из литейного устройства 2, проходя от загрузочной воронки 7, насыпаются на опорную плиту 406a, и тонкие пластинки N отлитого сплава поддерживаются при предварительно заданной температуре нагревателем 331, в то время как подталкивающий элемент 406b поставляет их к оконечной части 406a2 опорной плиты путем подталкивания. Затем тонкие пластинки N отлитого сплава опускаются с оконечной части 406a2 опорной плиты 406a в контейнер 305. Что касается времени выдержки температуры, то исходная точка относится к тому моменту, когда тонкие пластинки N отлитого сплава достигают опорной плиты 406a, а конечная точка относится к тому моменту, когда они передаются с оконечной части 406a2 опорной плиты 406a в контейнер 305. Следовательно, период времени выдержки температуры можно регулировать посредством управления скоростью движения подталкивающего элемента 406b.

Таким образом, в соответствии с нагревательным устройством 403, показанным на фиг.14, тонкие пластинки N отлитого сплава, которые непрерывно подаются, могут поддерживаться при предварительно заданной температуре или нагреваться, а период времени выдержки температуры или нагревания может быть фиксированным.

Таким же образом, как и на фиг.13, контейнер 305 предусмотрен на ленточном конвейере 51, и контейнер 305 может перемещаться либо в левую сторону либо в правую сторону чертежа. В соответствии с этой конструкцией относительное положение контейнера 305 в отношении оконечной части 406a2 опорной плиты 406a подталкивающего устройства 406 является свободно регулируемым, посредством чего может быть предотвращено укладывание тонких пластинок N отлитого сплава в одном и том же месте контейнера 305.

Далее фиг.15 дополнительно изображает еще один вариант реализации нагревательного устройства. Разница между нагревательным устройством, показанным на фиг.15, и нагревательным устройством 303, показанным на фиг.13, заключается в том, что в нем предусмотрены вертикальная печь 451 и тарельчатый питатель вместо нагревателя 331 и ленточного конвейера 306.

Вертикальная печь 451, показанная на фиг.15, включает в себя канал 452 для тонких пластинок, внешний нагреватель 453, предусмотренный в периферии канала 452 для тонких пластинок. Также, на входной стороне канала 452 для тонких пластинок расположена загрузочная воронка 7, через которую тонкие пластинки N отлитого сплава подаются из литейного устройства 2. Тарельчатый питатель 461 расположен на выходной стороне канала 452 для тонких пластинок. Под тарельчатым питателем 461 расположен контейнер 305. Тарельчатый питатель 461 включает в себя стол 462, вращающуюся лопасть 463, предусмотренную на столе 462, приводной элемент 464, расположенный ниже стола 462, который вращает вращающуюся лопасть 463.

Когда тонкие пластинки N отлитого сплава подаются в описанную выше вертикальную печь 451, внутренность канала 452 для тонких пластинок заполняется тонкими пластинками N отлитого сплава, и эти тонкие пластинки N отлитого сплава последовательно выталкиваются из канала 452 для тонких пластинок. Вытолкнутые тонкие пластинки N отлитого сплава насыпаются на стол 462 тарельчатого питателя 461, но они далее выталкиваются к периферии стола 462, когда вращается вращающаяся лопасть 463, и они сбрасываются в контейнер 305. Тонкие пластинки N отлитого сплава поддерживаются при предварительно заданной температуре или нагреваются с помощью внешнего нагревателя 453 в то время, как они проходят через канал 452 для тонких пластинок. Время выдержки температуры можно регулировать, управляя балансом между скоростью подачи тонких пластинок N отлитого сплава в вертикальную печь 451 и скоростью выгрузки тонких пластинок N отлитого сплава на тарельчатом питателе 461.

Таким образом, в соответствии с нагревательным устройством, показанным на фиг.15, последовательно подаваемые тонкие пластинки N отлитого сплава могут выдерживаться при предварительно заданной температуре или нагреваться, и период времени выдержки температуры или нагревания также может быть фиксированным.

Далее дополнительно описывается другой вариант реализации аппарата для производства сплава, в котором между литейным устройством и нагревательным устройством предусмотрен оборудованный нагревателем вибрационный питатель с тем, чтобы равномерно поддерживать температуру тонких пластинок N отлитого сплава однородной непосредственно после измельчения. Конструкция показана на фиг.16.

В аппарате, показанном на фиг.16, вибрационный питатель 501, оборудованный нагревателем, расположен между литейным устройством и нагревательным устройством. Вкратце, оборудованный нагревателем вибрационный питатель 501 включает в себя канал 502 для тонких пластинок, имеющий наклонную плоскость 502a; устройство 503 возбуждения колебаний, которое колеблет наклонную плоскость 502a; и нагреватель 504, расположенный над каналом 502 для тонких пластинок.

Загрузочная воронка 502b, которая является проходом для тонких пластинок отлитого сплава, измельченных измельчительным устройством 21, расположена выше по ходу относительно канала 502 для тонких пластинок. Также, наклонная плоскость 502a имеет выпуск 502c ниже по ходу относительно канала 502 для тонких пластинок, и к этому выпуску 502c прикреплена металлическая сеть 502d. Отводящий выпуск 502e предусмотрен ниже по ходу относительно выпуска 502c, чтобы отводить тонкие пластинки отлитого сплава, имеющие большие размеры частиц, которые не смогли пройти через металлическую сеть 502d, и под отводящим выпуском 502e предусмотрен отводящий желоб 502f.

Кроме того, на наклонной плоскости 502a могут быть предусмотрены выступы, чтобы полностью распределять скользящие тонкие пластинки отлитого сплава в поперечном направлении наклонной плоскости 502a.

Когда тонкие пластинки отлитого сплава подаются оборудованным нагревателем вибрационным питателем 501, эти тонкие пластинки отлитого сплава соскальзывают с наклонной плоскости 502a, которая колеблется устройством 503 возбуждения колебаний. Затем тонкие пластинки отлитого сплава, имеющие маленькие размеры частиц, проходят сквозь металлическую сеть 502d и сбрасываются из загрузочной воронки 7 в нагревательное устройство 3. С другой стороны, тонкие пластинки отлитого сплава, имеющие большие размеры частиц, скользят дальше вниз по металлической сети 502d и отводятся в отводящий желоб 502f из отводящего выпуска 502e. Тонкие пластинки отлитого сплава поддерживаются при предварительно заданной температуре или нагреваются нагревателем 504 в то время, как они скользят вниз в канале 502 для тонких пластинок. Соответственно температура тонких пластинок отлитого сплава непосредственно после измельчения может быть сделана однородной.

Кроме того, настоящее изобретение не ограничено описанным выше вариантом реализации и в нем могут быть сделаны добавления, исключения, замены и другие модификации без отклонения от объема и сущности настоящего изобретения. Например, конфигурация открывающихся-закрывающихся площадок 33 не ограничена описанным выше вариантом реализации. Например, можно применять открывающиеся-закрывающиеся площадки 33, показанные на фиг.11.

Фиг.17A изображает вариант реализации, в котором вращающийся вал 52 предусмотрен в центре плиты 51 площадки. В этом варианте реализации движение открывания и закрывания может быть достигнуто посредством вращения вращающегося вала 52 в одном направлении.

Также, фиг.17B изображает другой вариант реализации, в котором предусмотрены слегка наклонные плиты 61 площадок, имеющие вращающийся вал 62, и фиксирующий элемент 64, имеющий наклонную плоскость 63, установлен напротив плиты 61 площадки, образуя открывающуюся-закрывающуюся площадку. В этом варианте реализации плита 61 площадки находится напротив фиксирующего элемента 64, образуя канавку 65, тонкие пластинки отлитого сплава укладываются в кучу в канавке 65, и поэтому предотвращается рассыпание вокруг тонких пластинок.

В качестве примера приводного элемента для контейнера 5 показан ленточный конвейер 51. Однако контейнер 5 может быть оборудован, например, имеющей колеса тележкой, образуя контейнер типа транспортного средства, и эта тележка может быть сконструирована передвигающейся по рельсовой дороге, которая встроена в аппарат.

Кроме того, вместо устанавливания охлаждающей плиты внутри контейнера можно применять следующие варианты реализации.

Один пример представляет собой контейнер для хранения, в котором параллельно днищу контейнера предусмотрена сеть из нержавеющей стали так, чтобы образовывать пространство между сетью из нержавеющей стали и днищем контейнера, и в него вдувается инертный охлаждающий газ. В этом устройстве тонкие пластинки отлитого сплава могут охлаждаться посредством вдувания к ним охлаждающего газа непосредственно после того, как они сброшены и доставлены туда, и скорость охлаждения тонких пластинок отлитого сплава может быть дополнительно изменена с помощью регулирования объема вдуваемого к ним охлаждающего газа.

В описанном выше примере они охлаждаются путем газофазного охлаждения газом, протекающим между кучами. Поэтому если в кучи насыпают большое количество тонких пластинок отлитого сплава и контейнер большой, то кучи также имеют тенденцию быть большими, и скорость их охлаждения может быть случайным образом ограничена, или они могут охлаждаться неравномерно в зависимости от положения контейнера.

Такие проблемы могут быть решены с помощью применения другого примера, в котором внутреннее пространство контейнера для хранения разделено множеством полых разделительных панелей, внутри этих полых разделительных панелей протекает охлаждающая среда, и скорость охлаждения тонких пластинок отлитого сплава может быть увеличена посредством охлаждения контактом между полыми разделительными панелями и тонкими пластинками отлитого сплава. В соответствии с этой технологией охлаждающая среда не имеет непосредственного контакта с тонкими пластинками отлитого сплава. Поэтому в качестве охлаждающей среды может использоваться газ, отличающийся от инертных газов, такой как воздух, или жидкость, такая как вода.

Можно упомянуть еще один вариант реализации. Этот вариант реализации использует технологию, при которой в нижних частях описанных выше полых разделительных панелей проделаны вентиляционные отверстия, и часть инертного газа, который вдувается в эти панели, выходит из вентиляционных отверстий внутрь контейнера для хранения, чтобы охлаждать тонкие пластинки отлитого сплава. В общем, эффективно охлаждать тонкие пластинки отлитого сплава настолько быстро, насколько это возможно, что касается охлаждения после того, как выделения внутри сплава затвердевают. В частности, такое быстрое охлаждение является предпочтительным, когда разливка проводится непрерывно.

Другой нагреватель может быть предусмотрен на нижней стороне плиты 33а открывающейся-закрывающейся площадки 33, и плита 33а площадки может нагреваться этим нагревателем. Этот нагреватель может использоваться в комбинации с нагревателем 31. Кроме того, этот вариант реализации может применяться к описанному выше нагревательному устройству 103 или 203.

Также на нижней стороне плиты 33а открывающейся-закрывающейся площадки 33 может быть предусмотрена теплоизоляционная конструкция с тем, чтобы предотвращать передачу выделяемого от нагревателя 31 тепла во внутреннее пространство контейнера 5. В этом случае в качестве примеров такой теплоизоляционной конструкции блоки или волокнистые плиты, изготовленные из керамики, такой как оксид алюминия и диоксид циркония, могут быть расположены на нижней стороне плиты 33а площадки, или множество тонких металлических плит могут быть уложены на нижней стороне плиты 33а площадки, оставляя между ними пространство. Что касается материалов тонкой металлической плиты, то можно использовать материалы, имеющие более низкую температуру плавления, чем температура тонких пластинок отлитого сплава, и можно использовать, например, железо или нержавеющую сталь. Кроме того, этот вариант реализации можно применять к описанному выше нагревательному устройству 103 или 203.

Также, нагреватель может быть предусмотрен в загрузочной воронке 7, чтобы предотвращать охлаждение тонких пластинок отлитого сплава.

Также, аппараты по настоящему изобретению могут быть применены для производства термоэлектрического полупроводникового сплава или абсорбирующего водород сплава, отличающегося от сплава R-T-B типа.

Термоэлектрические полупроводниковые сплавы включают в себя, например, сплавы, представленные общей формулой A3-xBxC (в которой А и B представляют собой по меньшей мере один элемент из переходных металлов, таких как Fe, Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Мо, Ta и W; а C представляет собой по меньшей мере один элемент из группы 13 или 14, такой как Al, Ga, In, Si, Ge и Sn).

Также, термоэлектрические полупроводниковые сплавы могут включает в себя, например, сплавы, представленные общей формулой ABC (A и B представляют собой по меньшей мере один элемент из переходных металлов, таких как Fe, Со, Ni, Ti, V, Cr, Zr, Hf, Nb, Мо, Ta и W; а C представляет собой по меньшей мере один элемент из группы 13 или 14, такой как Al, Ga, In, Si, Ge и Sn).