Способ изготовления деталей на основе железа прессованием при повышенных давлениях - RU2333075C2

Код документа: RU2333075C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к металлическим порошковым композициям, применяемым в порошковой металлургии. Более точно, изобретение относится к способу изготовления деталей, имеющих высокую плотность, с использованием этих композиций.

Имеется несколько преимуществ от применения способов порошковой металлургии при производстве конструктивных деталей по сравнению с обычными сопоставимыми способами с использованием полноплотной стали. Так, расход энергии в этом случае намного ниже, а коэффициент использования материалов намного выше. Другим важным фактором в пользу технологии порошковой металлургии является то, что детали с окончательной формой или почти окончательной формой могут быть получены непосредственно после процесса спекания, без дорогостоящих процессов придания формы, таких как токарная обработка, фрезерование, растачивание (сверление) или шлифование. Однако обычно полноплотные стальные материалы имеют более высокие механические свойства по сравнению с ПМ-деталями (т.е. деталями, изготовленными методами порошковой металлургии). Главным образом, это обусловлено наличием пористости в ПМ-деталях. Поэтому стремятся повысить плотность ПМ-деталей с целью достижения значений плотности, как можно более близких к значению плотности полноплотной стали.

Среди способов, используемых для достижения более высокой плотности ПМ-деталей, способ объемной штамповки порошков имеет то преимущество, что могут быть получены полноплотные детали. Однако этот процесс является дорогостоящим и используется в основном в серийном производстве более крупных деталей, таких как соединительные тяги. Полноплотные материалы также могут быть получены за счет повышенных давлений при высоких температурах, таких же, как при горячем изостатическом прессовании (ГИП), но этот способ также является дорогостоящим.

При использовании способа теплого прессования, когда прессование производят при слегка повышенной температуре, обычно от 120 до 250°C, плотность может быть увеличена примерно на 0,2 г/см3, что приводит к значительному улучшению механических свойств. Однако недостатком является то, что способ теплого прессования подразумевает дополнительные расходы и обработку. Другие способы, такие как двойное прессование, двойное спекание, спекание при повышенных температурах и т.д., могут дополнительно повысить плотность. Эти способы также будут увеличивать дополнительные производственные расходы, снижая тем самым общую эффективность с точки зрения затрат.

Таким образом, для расширения рынка сбыта полученных методами порошковой металлургии деталей и использования преимуществ технологии порошковой металлургии необходим простой, менее дорогой способ достижения высокой плотности прессовок с повышенной прочностью при статической и динамической механических нагрузках.

Раскрытие изобретения

Теперь было установлено, что детали высокой плотности могут быть получены с использованием высоких давлений прессования в комбинации с крупнозернистыми порошками. Принимая во внимание известный уровень техники, согласно которому обычно используемые порошки, т.е. порошки, включающие в себя мелкие частицы, не могут быть спрессованы до высоких плотностей без проблем, связанных, например, с поврежденными или ухудшенными поверхностями прессовок, данное решение является совершенно неожиданным. В частности, способ согласно настоящему изобретению включает в себя стадии обеспечения порошка на основе железа, по существу, свободного от мелких частиц; необязательного смешивания упомянутого порошка с графитом и другими добавками; одноосного прессования порошка в пресс-форме при высоком давлении; и выталкивания неспеченной прессованной заготовки, которую впоследствии можно спекать.

Подробное описание изобретения

Термин "высокая плотность" означает здесь плотность прессовок, составляющую по меньшей мере примерно 7,3 г/см3. Детали, имеющие более низкие плотности, конечно, также можно производить, но предполагается, что они представляют меньший интерес.

Порошок на основе железа согласно настоящему изобретению включает в себя порошок чистого железа, такой как распыленный порошок железа, порошок губчатого железа, порошок восстановленного железа; порошок частично диффузионно-легированной стали; и порошок полностью легированной стали. Порошок частично диффузионно-легированный стали предпочтительно представляет собой порошок стали, частично легированной одним или более элементами из Cu, Ni и Mo. Порошок полностью легированной стали предпочтительно представляет собой порошок стали, легированной Mn, Cu, Ni, Cr, Mo, V, Co, W, Nb, Ti, Al, P, S и В. Интерес представляют также порошки нержавеющей стали.

Что касается формы частиц, то предпочтительно, чтобы частицы имели неправильную форму, как и при получении путем распыления водой. Также могут представлять интерес порошки губчатого железа, имеющие частицы неправильной формы.

Критически важным признаком изобретения является то, что используемый порошок содержит крупные частицы, т.е. представляет собой порошок, по существу, без мелких частиц. Термин "по существу, без мелких частиц" означает, что менее примерно 5% частиц порошка имеют размер ниже 45 мкм, измеренный способом, описанным в SS-EN 24497. В настоящий момент наиболее интересные результаты были достигнуты с порошками, по существу, состоящими из частиц размером свыше примерно 106 мкм, а особенно свыше примерно 212 нм. Термин "по существу, состоит" означает то, что по меньшей мере 50%, предпочтительно по меньшей мере 60%, а более предпочтительно по меньшей мере 70%, частиц имеют размер частиц свыше 106 и 212 мкм соответственно. Максимальный размер частиц может составлять примерно 2 мм. Распределение частиц по размеру для порошков на основе железа, используемых в ПМ-производстве, является нормально распределенным согласно гауссову распределению со средним диаметром частиц в интервале от 30 до 100 мкм и примерно 10-30% - менее 45 мкм. Порошки на основе железа, по существу, свободные от мелких частиц, могут быть получены путем удаления более мелких фракций порошка или путем получения порошка, имеющего желаемое распределение частиц по размеру.

Влияние распределения частиц по размеру и влияние формы частиц на характеристики прессования и свойства прессованной заготовки были предметом углубленных исследований. Так, патент США №5594186 раскрывает способ получения ПМ-деталей с плотностью свыше 95% от теоретической плотности путем использования, по существу, линейных, игольчатых металлических частиц, имеющих треугольное поперечное сечение. Такие частицы подходящим образом получают путем механической обработки или измельчения.

Порошки, имеющие крупные частицы, также используют для производства магнитно-мягких деталей. Так, патент США №6309748 раскрывает ферромагнитный порошок, частицы которого имеют размер в диаметре между 40 и 600 мкм. В отличие от частиц порошка на основе железа согласно настоящему изобретению, эти частицы порошка снабжены покрытием.

В патенте США №4190441 раскрыта порошковая композиция для получения спеченных магнитномягких деталей. В этом патенте порошок железа включает в себя частицы, размер менее 5% которых превышает 417 мкм, и при этом менее примерно 20% частиц порошка имеют размер менее 147 мкм. Этот патент показывает, что механические свойства деталей, произведенных из этого крупнозернистого, высокочистого порошка, являются очень низкими вследствие очень низкого содержания частиц размером менее 147 мкм - очень низкое. Кроме того, этот патент показывает, что если желательна более высокая прочность, то невозможно повысить содержание частиц, имеющих размер менее 147 мкм, без одновременного ухудшения магнитно-мягких свойств. Поэтому данный порошок смешивают с определенными количествами феррофосфора. Графит, который может быть использован в композициях согласно настоящему изобретению, не упомянут в этом патенте, а кроме того, присутствие графита ухудшило бы магнитные свойства.

Порошковые смеси, включающие в себя крупные частицы, также раскрыты в патенте США №5225459 (ЕР 554009), который также относится к порошковым смесям для изготовления магнитно-мягких деталей. Эти порошковые смеси также не включают в себя графит.

В области объемной штамповки порошков к тому же известно, что могут быть использованы предварительно легированные порошки на основе железа с крупными частицами. Патент США №3901661 раскрывает такие порошки. В этом патенте описывается, что в состав порошка может быть включена смазка, а именно, что количество смазки должно составлять 1 мас.% (пример 1). Если бы порошки согласно настоящему изобретению были смешаны с таким большим количеством смазки, то было бы невозможно достигнуть высоких плотностей.

Для получения прессовок, имеющих удовлетворительные механические свойства после спекания до спеченной детали, согласно настоящему изобретению необходимо добавить определенные количества графита к прессуемой порошковой смеси. Таким образом, перед прессованием графит может быть добавлен в количествах между 0,1-1, предпочтительно 0,2-1, а наиболее предпочтительно 0,2-0,8 мас.% от общей массы прессуемой смеси.

Перед прессованием к порошку на основе железа могут быть добавлены другие добавки, такие как легирующие элементы, включающие в себя Mn, Cu, Ni, Cr, Mo, V, Co, W, Nb, Ti, Al, P, S и B. Эти легирующие элементы могут быть добавлены в количествах вплоть до 10% по массе. Дополнительными добавками являются соединения, улучшающие механическую обработку, твердофазный материал и добавки, повышающие текучесть.

Порошок на основе железа также можно комбинировать со смазкой перед его помещением в пресс-форму (внутреннее смазывание). Смазку добавляют для того, чтобы во время стадии уплотнения или прессования минимизировать трение между частицами металлического порошка и между частицами и пресс-формой. Примерами подходящих смазок являются, например, стеараты, воски, жирные кислоты и их производные, олигомеры, полимеры и другие органические вещества со смазывающим эффектом. Смазки предпочтительно добавляют в виде частиц, но они также могут быть связаны с и/или нанесены на частицы. Согласно настоящему изобретению количество смазки, добавляемой к порошку на основе железа, может варьироваться между 0,05 и 0,6%, предпочтительно между 0,1-0,5%, от массы смеси.

Способ согласно изобретению также может быть осуществлен с использованием наружного смазывания (смазывание стенки пресс-формы), когда смазку наносят на стенки пресс-формы перед проведением прессования. Может быть также использовано сочетание внешнего и внутреннего смазывания.

Термин "при высоком давлении прессования" означает при давлениях, составляющих, по меньшей мере, примерно 800 МПа. Более интересные результаты получены при более высоких давлениях, таких как давления свыше 900, предпочтительно свыше 1000, более предпочтительно свыше 1100 МПа.

Традиционное прессование при высоких давлениях, т.е. давлениях свыше 800 МПа, в случае обычно применяемых порошков, включающих в себя более мелкие частицы с примесью небольших количеств смазок (менее чем 0,6 мас.%, вообще считается неподходящим из-за требующихся больших усилий для выталкивания прессовок из пресс-формы, сопутствующего сильного износа пресс-формы и того факта, что поверхности деталей имеют тенденцию становиться менее блестящими или поврежденными. При использовании порошков согласно настоящему изобретению неожиданно было обнаружено, что сила выталкивания уменьшается при высоких давлениях, составляющих примерно 1000 МПа, и что могут быть получены детали с приемлемыми или даже превосходными поверхностями также в том случае, когда не используют смазывание стенки пресс-формы.

Прессование может быть осуществлено на стандартном оборудовании, а это значит, что новый способ может быть осуществлен без дорогостоящих капиталовложений. Прессование осуществляют одноосно в одну стадию при температуре окружающей среды или при повышенной температуре. Альтернативно, прессование может быть осуществлено при помощи ударной машины (модель HYP 35-4 фирмы Hydropulsor), как описано в публикации заявки на патент WO 02/38315.

Спекание может быть осуществлено при температурах, обычно используемых в области ПМ, например при стандартной температуре между 1080 и 1160°C или при более высокой температуре свыше 1160°C, и в традиционно используемых газовых средах.

Также могут быть применены другие виды обработки неспеченной или спеченной детали, такие как механическая обработка, поверхностное упрочнение (цементация), поверхностное уплотнение или другие методы, применяемые в ПМ-технологии.

Вкратце, преимуществами, получаемыми при использовании способа согласно настоящему изобретению, является то, что неспеченные прессовки высокой плотности могут быть получены эффективным с точки зрения затрат образом. Новый способ также делает возможным производство более высоких деталей, которые трудно производить по традиционной технологии. Дополнительно, может быть использовано стандартное оборудование для производства деталей высокой плотности с приемлемым или даже превосходным качеством поверхности.

Примерами продуктов, которые могут быть изготовлены с помощью этого нового способа, являются соединительные тяги, шестерни и другие конструктивные детали, подвергаемые большим нагрузкам. Особый интерес представляет использование фланцев из порошков нержавеющей стали.

Дополнительно изобретение иллюстрируется следующими примерами.

Пример 1

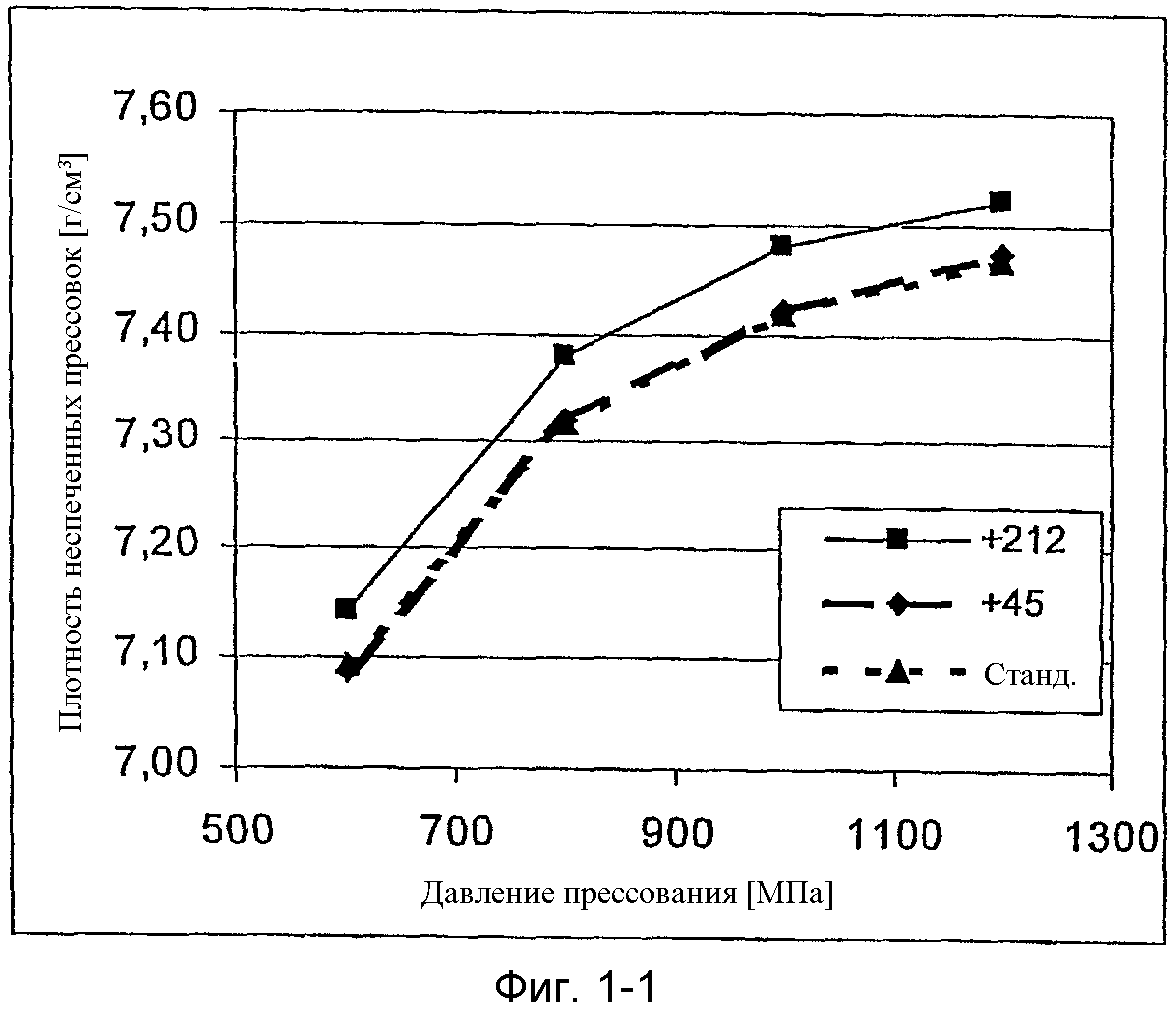

Две различные порошковые композиции на основе железа согласно настоящему изобретению сравнивали со стандартной порошковой композицией на основе железа. Все три композиции были получены с использованием Astaloy Mo (молибденового сплава типа Astaloy), производимого фирмой Höganös AB, Швеция. К этим композициям были добавлены 0,2 мас.% графита и 0,4 мас.% смазки (Kenolube™). В одной из порошковых композиций на основе железа согласно изобретению были удалены частицы Astaloy Mo с диаметром менее 45 мкм, а в другой композиции согласно изобретению были удалены частицы Astaloy Mo размером менее 212 мкм. Прессование осуществляли при температуре окружающей среды и на стандартном оборудовании. Как видно из фиг.1-1, отчетливое повышение плотности при всех давлениях прессования получено в случае порошка, имеющего частицы размером свыше 212 мкм.

Фиг.1-2 показывает, что для получения деталей без поврежденных поверхностей наиболее важным фактором является уменьшение количества или полное удаление самых маленьких частиц, т.е. частиц размером менее 45 мкм. К тому же из этой фигуры видно, что сила, необходимая для выталкивания прессовок, полученных из порошковой композиции на основе железа без частиц размером менее 212 мкм, была значительно снижена по сравнению с силой выталкивания, необходимой в случае прессовок, полученных из стандартной порошковой композиции на основе железа, имеющей примерно 20% частиц размером менее 45 мкм. Необходимая сила выталкивания в случае прессовок, полученных из порошковой композиции на основе железа согласно изобретению без частиц размером менее 45 мкм, также снижена по сравнению со стандартным порошком.

Заметным явлением является то, что сила выталкивания прессовок, полученных согласно настоящему изобретению, уменьшается с увеличением давления прессования, тогда как для стандартной композиции действительно противоположное.

Наблюдалось также, что прессовки, полученные при прессовании стандартного порошка при давлении свыше 700 МПа, имели поврежденные поверхности и, соответственно, были непригодными. Прессовки, которые были получены при прессовании порошка, по существу, без частиц размером менее 45 мкм при давлении свыше 700 МПа, имели менее гладкую поверхность, которая по меньшей мере при определенных обстоятельствах является приемлемой.

Пример 2

Был повторен пример 1, но в качестве смазки было использовано ЕБС (бистеаратамид этилена), а прессование было осуществлено на ударном станке (модель HYP 35-4 фирмы Hydropulsor, Швеция).

Из фиг.2-1 и 2-2 соответственно можно заметить, что в случае порошковой композиции согласно изобретению были получены более высокие плотности неспеченных прессовок и более низкие силы выталкивания по сравнению с порошковой композицией стандартного порошка. Также можно заметить, что детали, полученные из стандартного порошка, имели поврежденные поверхности при всех давлениях прессования.

Реферат

Изобретение относится к порошковой металлургии, в частности к изготовлению высокоплотных порошковых деталей на основе железа. Порошок железа или на основе железа, где менее 5% частиц порошка на основе железа имеют размер менее 45 мкм, смешивают с графитом и добавками, выбранными из группы, состоящей из легирующих элементов, улучшающих обрабатываемость добавок, твердофазных материалов и повышающих текучесть добавок. Смесь подвергают одноосному прессованию при давлении по меньшей мере 800 МПа. Порошковая смесь содержит порошок железа или на основе железа, в котором менее 5% частиц порошка имеют размер менее 45 мкм, 0,05-0,6 мас.% смазки и 0,1-1,0 мас.% графита. Полученные прессовки имеют плотность по меньшей мере 7,3 г/см3 и высокую прочность. 2 н. и 16 з.п. ф-лы, 2 ил.

Комментарии